Изобретение относится к области микросистемой техники, более конкретно - к элементам интегральных кремниевых микросистем и способу их изготовления и может использоваться в производстве микроэлектронных схем различного функционального назначения.

Известно несколько способов изготовления микроэлектромеханического устройства, например, микроакселерометра, в которых механическая часть и электронная схема изготавливаются на одном кристалле. Однако этими способами изготовление устройства происходит последовательно.

В статье ″Material and processing issues for the monolithic integration of microelectronics with surface-micromachined polysilicon sensors and actuators” //Micromachining and Microfabrication ′95, SPIE, Oct. 95 описан способ, в котором на кристалле изготавливается сначала электронная схема управления, затем микромеханическая чувствительная часть микроакселерометра. Особенностью этого способа является то, что алюминиевая металлизация электронной схемы замещена вольфрамовой, чтобы выдерживать высокотемпературные операции при формировании микромеханической части устройства. Такой способ изготовления устройства имеет следующие недостатки: длительный технологический маршрут изготовления с большим числом операций, сложности при использовании вольфрама, связанные с его плохой адгезией, ограничения на термические обработки. Изготовленные таким способом приборы обладают невысокими значениями эксплуатационных и технологических параметров: низкой радиационной стойкостью и температурной стабильностью, низким процентом выхода годных.

В патенте US №5550090, кл. 438/48 “Method for fabricating a monolithic semiconductor device with integrated surface micromachined structures” описан способ, в котором на кристалле изготавливается сначала микромеханическая часть, затем электронная схема управления. Устройство изготавливается следующим образом: на кремниевую пластину осаждают изолирующий слой (Si3N4), затем осаждают слой легированного поликристаллического кремния или силицида металла - уровень разводки, в котором литографически формируют рисунок. Затем осаждают жертвенный слой оксида кремния и конструкционный слой поликремния, в котором также формируют рисунок, структуру закрывают жертвенным и защитным слоем. После этого на пластине изготавливают КМОП схему управления. На конечном этапе вскрывается защитный слой и жертвенный слой вытравливают. В результате получают устройство, содержащее микромеханику и электронную схему управления на кристалле. Такой способ изготовления устройства также не лишен недостатков: длительный технологический маршрут изготовления с большим числом операций, ограничения по термическим операциям.

Известен способ интеграции микроэлектромеханических устройств в электронную схему (патент US №5963788 А, кл. 438/48), в котором на кристалле изготавливается сначала микромеханическая часть, затем электронная схема управления. Устройство изготавливается следующим образом: на кремниевой пластине методом ориентационно-чувствительного травления формируется канал глубиной несколько микрон, в котором изготавливаются микромеханические элементы устройства, затем канал наполняют оксидом кремния, поверхность планаризуется и закрывается защитной пленкой нитрида титана и вольфрама. Получается пластина с "внедренными" в нее микромеханическими элементами. После этого формируется электронная схема на биполярных, МОП- или БиКМОП-приборах. На конечном этапе вскрывается защитная пленка и микромеханическая часть "высвобождается". Данный способ, в отличие от описанных выше, позволяет получать устройства с более высоким процентом выхода годных, так как механическая часть при изготовлении электронной схемы находится в объеме кремния и защищена от воздействия нежелательных физико-технологических факторов, а планаризация пластины позволяет уменьшить количество дефектов, вносимых литографией. Однако при таком способе изготовления также сохраняются недостатки: длительный технологический маршрут изготовления с большим числом операций, ограничения по термическим операциям, низкая температурная и радиационная стойкость изготовленных приборов.

Задачей, на решение которой направленно данное изобретение, является достижение технического результата, заключающегося в сокращении числа операций, увеличении процента выхода годных изделий, повышение стойкости изделий к спецвоздействиям и высоким температурам (до 500°С) путем изготовления микроэлектромеханического устройства и электронной схемы управления параллельно, в едином технологическом цикле. Причем в литературе отсутствуют сведения о способах параллельного формирования в едином технологическом цикле микроэлектромеханического устройства и электронной схемы управления. Поставленная задача решается в способе изготовления в едином технологическом цикле микроэлектромеханического устройства и электронной схемы управления, включающем формирование на полупроводниковой пластине изоляционного слоя оксида методом окисления в сухом кислороде, осаждение защитной пленки LPCVD (химическое осаждение из парогазовой фазы при низком давлении) нитрида кремния (Si3N4), осаждение первого слоя LPCVD поликремния (SiО20), формирование с помощью литографии в первом слое поликремния рисунка электродов микроламп и элементов микромеханики, осаждение первого жертвенного слоя оксида кремния (SiO21), формирование с помощью литографии в первом жертвенном слоя оксида кремния рисунка контактных окон, осаждение второго слоя LPCVD поликремния (Si*1), формирование с помощью литографии во втором слое поликремния рисунка электродов микроламп и элементов микромеханики, осаждение второго жертвенного слоя оксида кремния (SiO22), химико-механическую полировку второго жертвенного слоя оксида кремния, формирование с помощью литографии во втором жертвенном слое оксида рисунка контактных окон, осаждение третьего слоя LPCVD поликремния (Si*2), формирование с помощью литографии в третьем слое поликремния - рисунка электродов микроламп и элементов микромеханики, осаждение слоя металла, формирование с помощью литографии в слое металла рисунка эмиссионных элементов микроламп и элементов микромеханики, удаление жертвенных слоев жидкостным или газовым травлением, сушка пластины. В этом способе совокупностью электронных приборов, коммутированных определенным образом в электронную схему управления, является множество микроламп (например, диодов, триодов, тетродов, пентодов).

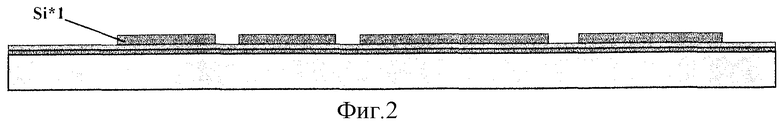

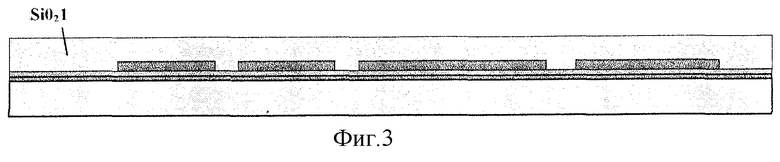

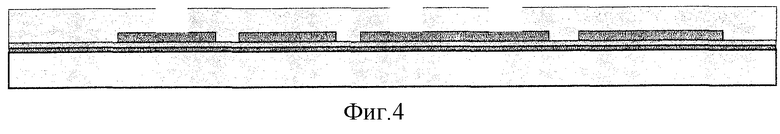

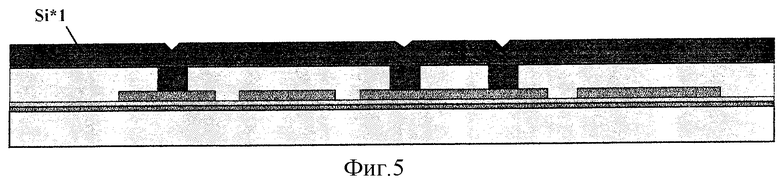

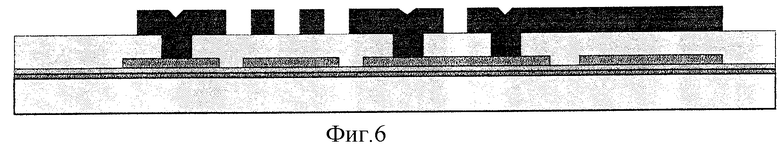

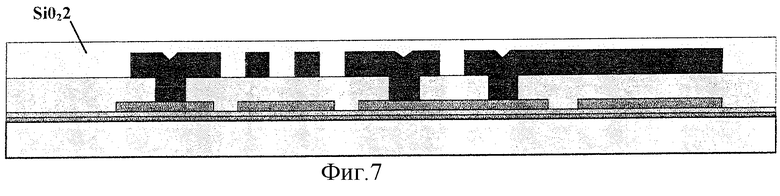

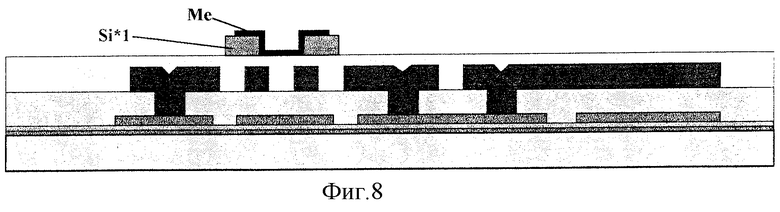

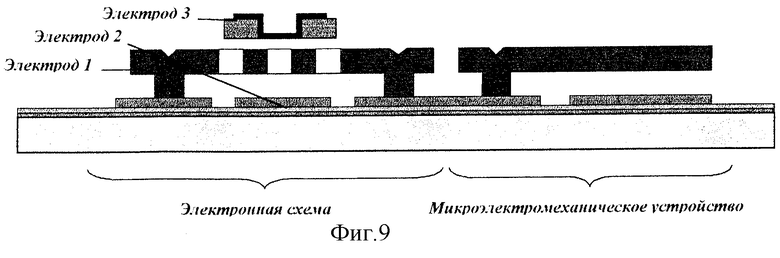

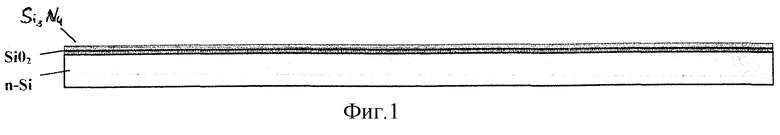

Изобретение поясняется чертежами: на фиг.1 показана структура после операции осаждения защитной пленки LPCVD нитрида кремния (Si3N4), на фиг.2 показана структура после операции формирования с помощью литографии в первом слое поликремния рисунка электродов микроламп и элементов микромеханики, на фиг.3 показана структура после операции осаждения первого жертвенного слоя оксида кремния (SiO21), на фиг.4 показана структура после операции формирования с помощью литографии в первом слое оксида кремния рисунка контактных окон, на фиг.5 показана структура после операции осаждения второго слоя LPCVD поликремния (Si*1), на фиг.6 показана структура после операции формирования с помощью литографии во втором слое поликремния рисунка электродов микроламп и элементов микромеханики, на фиг.7 показана структура после операции химико-механической полировки второго слоя оксида кремния, на фиг.8 показана структура после операции формирования с помощью литографии в слое металла рисунка эмиссионных элементов микроламп и элементов микромеханики, на фиг.9 представлена конечная структура после операции сушки пластины, показывающая элемент микроэлектромеханического устройства (справа) и элемент схемы управления - электронную микролампу с тремя электродами (слева). При необходимости сформировать микролампы большим количеством электродов (четыре, пять и более) используют дополнительные слои поликремния и оксида кремния.

Таким образом, отличительным признаком изобретения является то, что формирование микромеханической части и электронной схемы управления происходит параллельно, в едином технологическом цикле. Совершенно очевидно, что изготовление в едином технологическом цикле устройства, состоящего из микромеханической и электронной частей, будет отличаться меньшими сроками изготовления и более высоким процентом выхода годных, а изготовленные в таком способе устройства будут обладать высокой радиационной и температурной стойкостью.

Пример. Примером реализации данного способа может служить технологический маршрут изготовления устройства, включающего микромеханическую часть - чувствительный элемент гироскопа-акселерометра и электронную схему управления на триодах. Маршрут представляет собой следующую последовательность технологических операций обработки пластины КЭФ-4,5(100):

Окисление 0,27 мкм Т=920°С

Стравливание SiO2 1:10 (HF:H2О)

Окисление 0,035 мкм Т=950°С

ИЛ ФОСФОР Е=50 кэВ D=400 мкКул (Легирование подложки)

Отжиг Т=550°С t=1 час

Стравливание SiO2 1:10 (HF:H2O)

Окисление 0,2 мкм Т=950°С

Осаждение Si3N4 D=0,40,04 мкм

Осаждение Si*0 Dx=0,5±0,05 мкм

ИЛ ФОСФОР Е=60 кэВ D=600 мкКул (Легирование Si*0)

Снятие ФСС

1 КФЛ “Si*0”

ПХТ “Si*0” - формирование анода и базового слоя-обкладки гироскопа-акселерометра

Осаждение SiO21 2,00 мкм

2 КФЛ “K.O.1”

ПХТ “K.O.1”

Освежение 1:50 (HF:H2O)

Осаждение Si*1 D=2,0±0,05 мкм (рис.5)

ИЛ ФОСФОР Е=60 кэВ D=600 мкКул (Легирование Si*1)

Снятие ФСС

3 КФЛ “Si*1”

ПХТ “Si*1” - формирование сетки и подвижного элемента гироскопа-акселерометра

Осаждение SiO22 2,750,05 мкмХМП SiO22 до толщины 0,75 мкм

4КФЛ “К.O.2”

ПХТ “К.О.2”

5 КФЛ “К.О.3”

ПХТ “К.О.3”

Освежение 1:50 (HF:H2О)

Осаждение Si*2 D=0,75±0,02 мкм

ИЛ ФОСФОР Е=60 кэВ D=600 мкКул (Легирование Si*)

Снятие ФСС

6 КФЛ “Si*2”

ПХТ “Si*2” - формирование катода

Освежение 1:50 (HF:H2О)

Напыление Al-Cu Dx=0,50±0,05 мкм

7 КФЛ “Металл”

ЖХТ Al-Cu

ЖХТ жертвенного слоя HF 49% t=10 мин

Промывка ДМФА t=15 мин

Сушка в термошкафу Т=100°С, t=30 мин

После выполнения операций кристаллы помещают в условия глубокого вакуума. При необходимости сформировать тетрод, пентод и другие виды микроламп используют дополнительные слои поликремния и оксида кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления компактного тренч-конденсатора | 2024 |

|

RU2825218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МЭМС МИКРОЗЕРКАЛ | 2024 |

|

RU2832493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 1995 |

|

RU2110868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНТИЛЕВЕРА СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2007 |

|

RU2335033C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2017 |

|

RU2662061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВОГО НАНОТРАНЗИСТОРА С КОНТАКТАМИ ШОТТКИ С УКОРОЧЕННЫМ УПРАВЛЯЮЩИМ ЭЛЕКТРОДОМ НАНОМЕТРОВОЙ ДЛИНЫ | 2012 |

|

RU2504861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИХ РЕЛЕ | 2012 |

|

RU2511272C1 |

| Способ изготовления МДП-микросхем методом пошагового репродуцирования | 1984 |

|

SU1199155A1 |

| Способ соединения кремниевых пластин | 2024 |

|

RU2830141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-ТРАНЗИСТОРА | 1991 |

|

RU2024107C1 |

Изобретение относится к способу изготовления в едином технологическом цикле микроэлектромеханического устройства и электронной схемы управления. Способ включает формирование на полупроводниковой пластине изоляционного слоя оксида методом окисления в сухом кислороде, осаждение защитной пленки LPCVD нитрида кремния. Осаждение первого слоя LPCVD поликремния, формирование с помощью литографии в первом слое поликремния рисунка электродов микроламп и элементов микромеханики. Осаждение первого жертвенного слоя оксида кремния, формирование с помощью литографии в первом слое оксида кремния рисунка контактных окон. Осаждение второго слоя LPCVD поликремния, формирование с помощью литографии во втором слое поликремния рисунка электродов микроламп и элементов микромеханики. Осаждение второго жертвенного слоя оксида кремния, химико-механическую полировку второго слоя оксида кремния, формирование с помощью литографии во втором слое оксида рисунка контактных окон. Осаждение третьего слоя LPCVD поликремния, формирование с помощью литографии в третьем слое поликремния рисунка электродов микроламп и элементов микромеханики. Осаждение слоя металла, формирование с помощью литографии в слое металла рисунка эмиссионных элементов микроламп и элементов микромеханики. Удаление жертвенных слоев жидкостным или газовым травлением, сушка пластины. Формирование микроэлектромеханического устройства и электронной схемы управления происходит параллельно, в едином технологическом цикле, что позволяет достичь технического результата, заключающегося в сокращении числа операций, увеличении процента выхода годных изделий, повышении стойкости изделий к спецвоздействиям и высоким температурам (до 500°С). 1 з.п. ф-лы, 9 ил.

| US 5963788, 05.10.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ СТРУКТУР ОЧЕНЬ МАЛОГО РАЗМЕРА НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ | 1996 |

|

RU2168797C2 |

| US 5550090, 27.08.1996 | |||

| US 6159385, 12.12.2000 | |||

| RU 2071145, 27.12.1996. | |||

Авторы

Даты

2004-04-27—Публикация

2001-12-26—Подача