Настоящее изобретение относится к контролю при помощи системы получения и обработки изображений сварных швов, выполненных посредством ультразвуковой сварки на термопластических материалах.

Объектом изобретения является способ контроля сварных швов между двумя термопластическими деталями, соединенными посредством ультразвуковой сварки при помощи сонотрода.

Предпочтительно, но не исключительно это изобретение находит свое применение на линиях сборки пластиковых деталей автотранспортных средств, например, из полипропилена, таких как капоты.

В автомобильной промышленности многие термопластические детали соединяют посредством ультразвуковой сварки при помощи сонотрода. Сонотрод является металлическим инструментом, на который действует ультразвук и который передает полученную вибрационную энергию на материал детали соединения. Его поверхность контакта с материалом имеет зубчатый профиль с переменными, например, тетраэдрическими рисунками.

Для выполнения ультразвуковой сварки двух элементов в виде пластин между этими элементами устанавливают плоский контакт в зоне, где необходимо выполнить сварной шов. Сонотрод располагают на поверхности первой детали. Он постепенно проникает в ее материал под действием механического напряжения. При этом повышается температура материала, подвергающегося действию вибраций, частота которых находится в ультразвуковой области (около 35 кГц). Сначала материал деформируется под действием напряжения. Нагрев продолжается до температуры плавления материала. В этой зоне между двумя термопластическими пластинами распространяется часть текучего материала. Сонотрод проходит через толщину первой пластины и завершает свой ход в толщине второй пластины. Затем его извлекают, при этом на материале остается его отпечаток.

После получения отпечатка сонотрода расплавленный материал, перемещающийся по границе раздела двух пластин, обеспечивает их соединение, затвердевая при охлаждении.

Отпечаток остается только на поверхности первой пластины. Другая пластина не подвергается деформации на противоположной поверхности. Глубина проникновения является достаточной, если сварной шов имеет прочность, превышающую требования технических условий, разрабатываемых во время испытаний на механическое растяжение, и если поверхность второй детали не деформируется посредством образования отпечатка. Следовательно, необходимо найти компромисс для определения оптимальной глубины проникновения сонотрода.

Чтобы проверить состояние сварного шва и условия параметров сварки, можно осуществить испытания на машинах, работающих на растяжение. Эти испытания производят на образцах, соединенных посредством ультразвуковой сварки. Таким образом, определяют максимальное усилие, которое может выдерживать сварной шов. Однако такие испытания невозможно производить на объемных деталях. Они представляют интерес, только если детали соединены одним сварным швом. Следовательно, этот вариант контроля вряд ли можно применять на заводах по производству автомобильных деталей, в частности, когда речь идет об объемных деталях, соединяемых несколькими сварными швами, таких как капоты.

Другим методом является визуальный контроль зон сварки после разрыва деталей, отбираемых на производственном конвейере. Он является более простым в применении, чем предыдущий, но его надежность не гарантирована по причине субъективности наблюдений.

Задачей настоящего изобретения является решение проблем, связанных с контролем на конвейере.

В связи с этим изобретением предлагается разъединить ранее соединенные детали путем разрыва их соединения на уровне зоны сцепления швов, наложить на одну из деталей маску, содержащую отверстие, окружающее разорванную зону сварного шва и снять в контролируемой световой окружающей среде изображения этой зоны через маску, которые затем подвергают цифровой обработке для количественного анализа качества сварного шва.

Предпочтительно для съемки изображения выбирают деталь, через которую не прошел сонотрод, и анализируемой зоной сцепления является зона, в которой произвели разрыв материала, дифференцируемый по его деформации под действием напряжения.

Этот метод является объективным. Его можно коррелировать с механическими испытаниями для определения прочности шва, как в случае вышеупомянутых испытаний, которые осуществляют на стадии разработки и утверждения деталей до их внедрения в производство.

Другие признаки и преимущества изобретения будут более очевидны из нижеследующего описания не ограничительного варианта его выполнения со ссылками на прилагаемые чертежи, на которых:

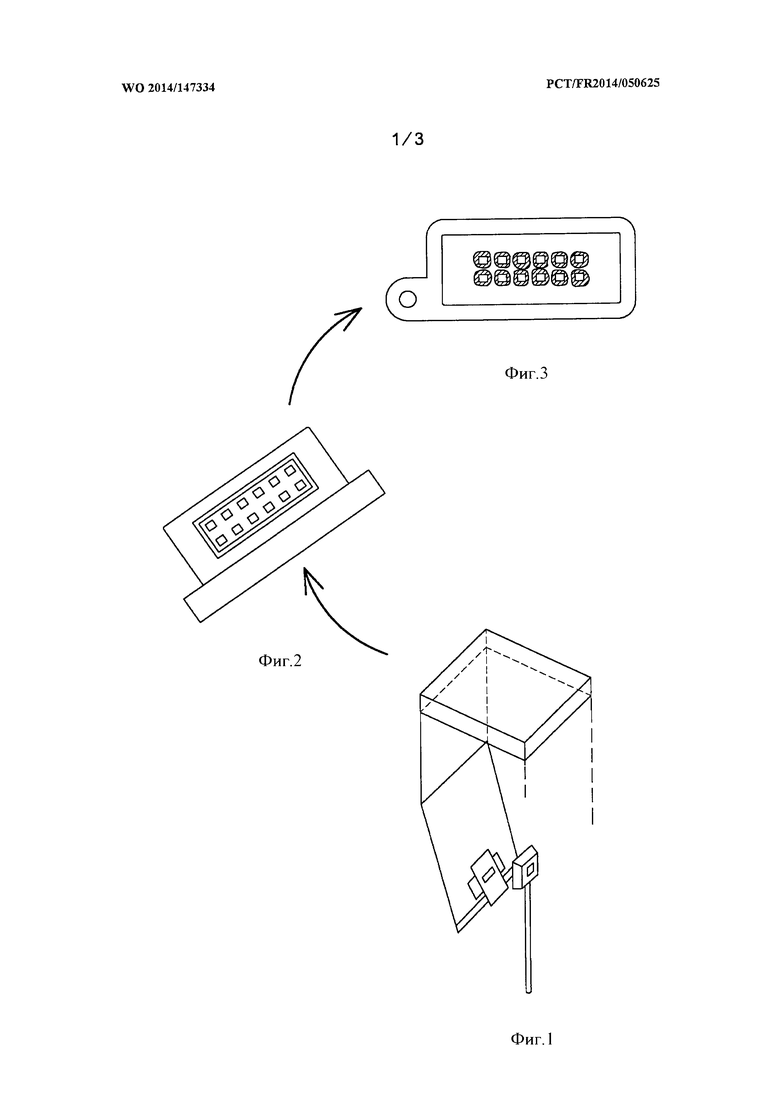

фиг. 1 - схематичный пример установки для съемки сварных швов;

фиг. 2 - увеличенный вид образца, фотографируемого на фиг. 1;

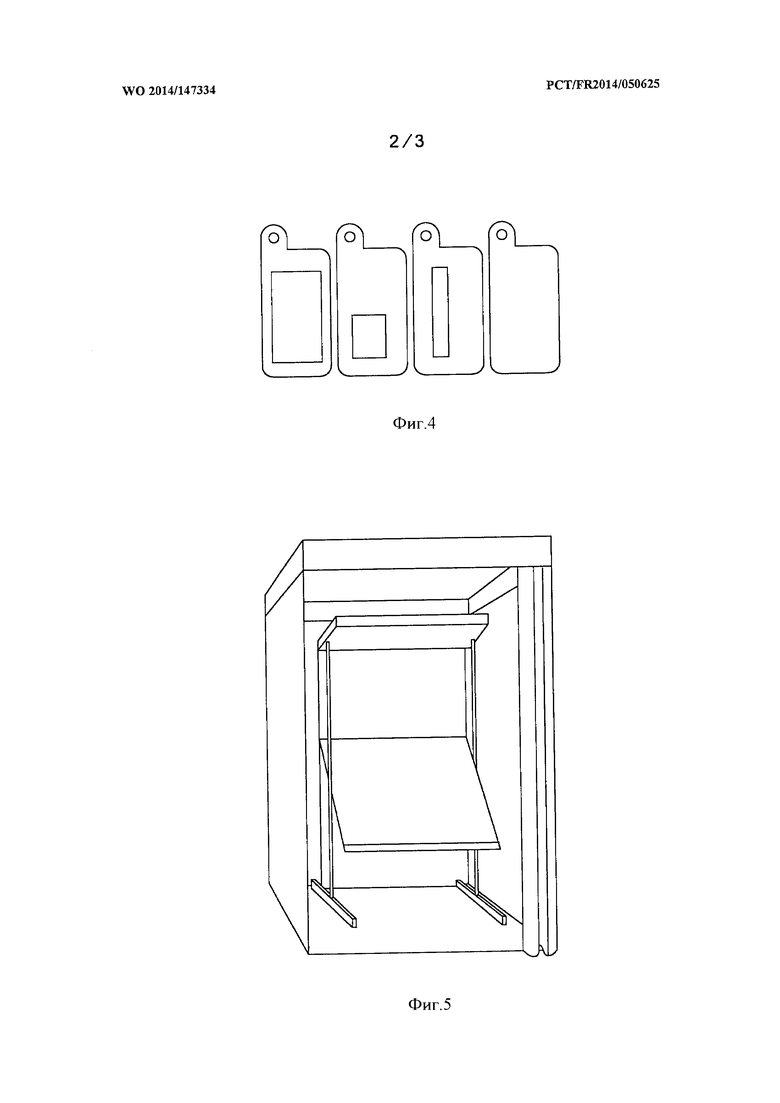

фиг. 3 - вид сварного шва образца под маской;

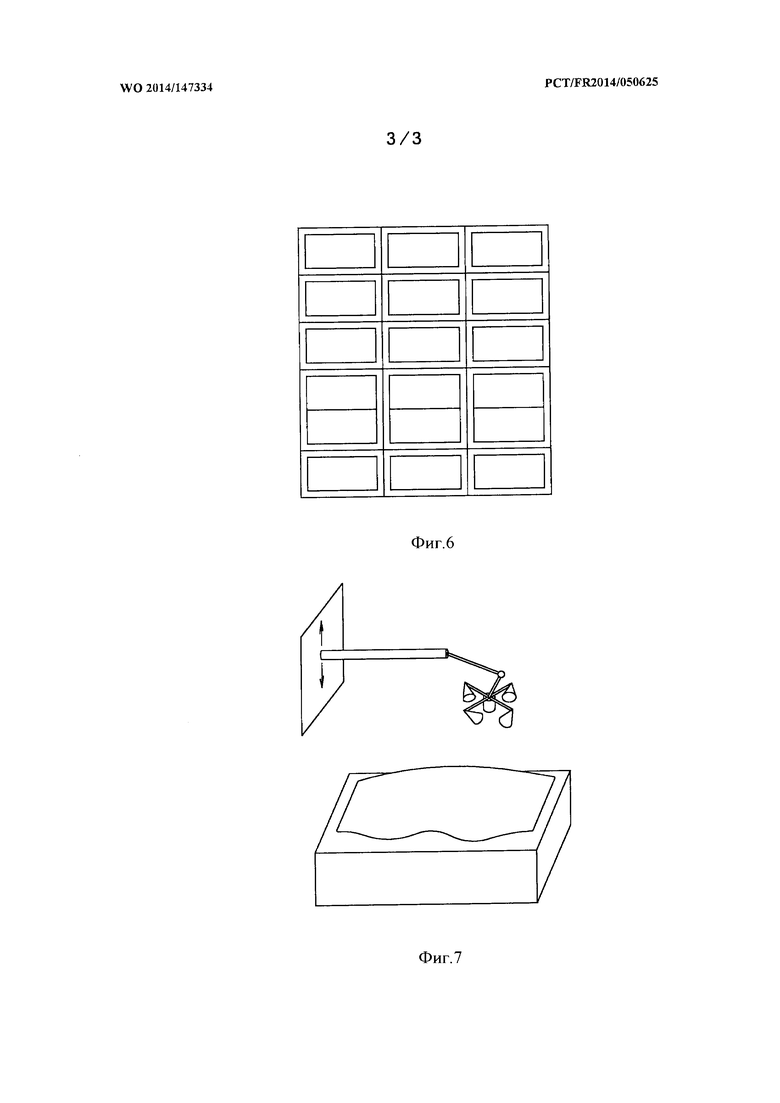

фиг. 4 - набор специальных масок;

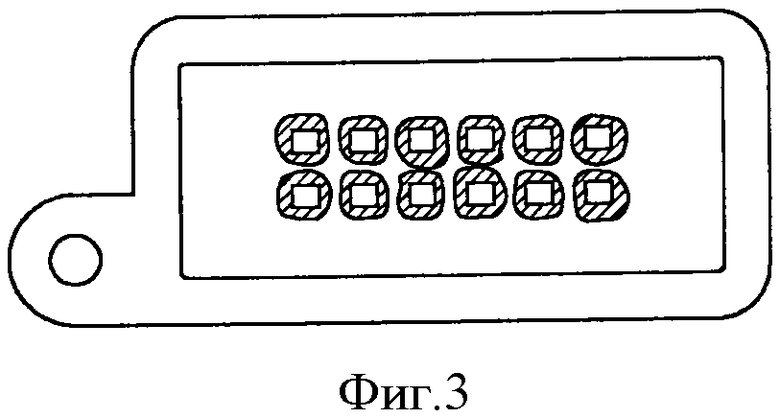

фиг. 5 - съемочная камера;

фиг. 6 - различные формы масок;

фиг. 7 - система контролируемого освещения для съемки.

Сопротивление разрыву сварных швов зависит от их размера. В ходе фаз разработки и утверждения прочность сварных швов можно проверять при помощи механических испытаний. При этом минимальные допуски прочности коррелируют с минимальными поверхностными допусками, чтобы обнаруживать сварные швы плохого качества. Во время этих испытаний оценивают качество сварного шва. Оно позволяет определить размеры поверхностей сварных швов, которые будут выполнять во время производства.

Предложенный способ контроля применяют на сборочном заводе или в последующем цикле производства. В основном он состоит в получении изображения поверхности шва после разъединения путем разрыва двух соединенных деталей. Получаемым изображением является изображение зоны сцепления. Предпочтительно для этого изображения выбирают деталь соединения, через которую не полностью прошел сонотрод. Зоной сцепления является зона, в которой произошел разрыв материала, дифференцируемый по его деформации под действием напряжения. Действительно, если сравнить зону со сцеплением или без сцепления, то есть гладкую поверхность и деформированную поверхность, отражение света будет разным. В зоне сварного шва наблюдается изменение уровня серого. Это различие учитывают при соответствующей обработке изображений зон разрыва. Эта обработка позволяет производить количественный анализ поверхности сцепления и ее стойкость к действию напряжения. Таким образом, способ в основном содержит следующие этапы:

- ранее соединенные детали разъединяют путем разрыва их соединения на уровне зоны сцепления сварных швов,

- на одну из деталей накладывают маску, содержащую отверстие, окружающее зону разорванного шва, и

- через маску в контролируемой световой окружающей среде снимают изображения этой зоны, которые подвергают цифровой обработке для количественного анализа качества сварного шва.

Фотографии можно получать при помощи простого фотоаппарата в режиме «макросъемки». Однако чтобы свести к минимуму влияние бликов по причине присутствия неконтролируемого внешнего освещения, предпочтительно съемки производят в камере, показанной на фиг. 1 и 5, где условия освещения можно нормализовать, благодаря непрозрачности стенок и за счет регулирования съемочного стенда.

Чтобы абстрагироваться от реальных размеров сварного шва и от масштаба изображения во время их последующего анализа, предпочтительно съемки осуществляют через маски разной формы. Речь может идти о белой пластиковой детали плоской прямоугольной геометрической формы, как маски, показанные на фиг. 4, или другой формы. Маска позволяет абстрагироваться от условий съемки, влияющих на увеличение или на деформацию изображения, таких как дистанция, увеличение и наклон детали. За счет выбора зоны сварного шва по отношению к общей поверхности внутри маски эти изменения параметров не имеют последствий. Это же относится к случаю, когда изгибы сварных швов на детали меняются между различными сварными швами переменной геометрии.

Маска представляет собой шаблон, накладываемый на деталь вокруг сварного шва. Ее фотографируют одновременно с этим сварным швом, и она окружает зону сварного шва. Снимаемое изображение может быть цветным или черно-белым. Во время съемок маску можно обрезать. Однако обрамляемая зона должна быть полной. Дистанция съемки, ориентация аппарата и увеличение не являются фиксированными. Вместе с тем, предпочтительно осуществлять вариант съемки с близкого расстояния типа «макросъемки» без использования вспышки, чтобы регулировать оптимальное фокусное расстояние для четкости и избегать бликов. Приближая аппарат, получают выигрыш в разрешении для обработки изображения и точности квантования. Так, съемки можно осуществлять при помощи оптической камеры с применением компьютера, как на съемочных стендах, или при помощи классического фотоаппарата.

В предпочтительном варианте выполнения изобретения первое изображение снимают с обозначением детали. Расширение съемки облегчает отслеживание образца. Изображение снимают не менее двух раз, чтобы гарантировать его четкость на фотографиях. После выбора изображения нумеруют для целей последующей обработки.

Затем осуществляют автоматическую обработку изображений при помощи различных операций, которые записаны в программе обработки изображений. Для каждого изображения вычисляют соотношение между поверхностью зоны сцепления и внутренней поверхностью маски. Необходимо осуществить несколько операций обработки изображения для определения зоны сцепления сварного шва, таких как конверсия в черно-белый цвет, выбор диапазона уровня серого, выбор анализируемой зоны. Эти операции повышают качество результата за счет устранения помех, связанных с отражением света от материала. Для обеспечения корреляции анализируемого образца с результатами механических испытаний, осуществляемых на стадии утверждения перед изготовлением соединения, можно использовать значение этого соотношения.

Все эти данные используют для вычисления числа пикселей, характеризующих зону сварного шва. Для определения количества пикселей на общей поверхности внутри маски предпочтительно выбирают диапазон уровня серого и анализируемую зону. Эти операции являются идентичными для каждого изображения. При этом программируют циклы операций для автоматического осуществления обработки изображений на серии образцов.

Собранные данные используют в различных вычислениях. После корреляции анализируемой поверхности с результатами механического испытания на растяжение в фазе разработки/утверждения может быть подан тревожный сигнал, если прочность образца оказывается ниже минимального поверхностного допуска.

Можно использовать различные типы масок в зависимости от размеров или формы рассматриваемых деталей. Вместе с тем, размеры их внутренней поверхности должны всегда оставаться постоянными. Таким образом, можно подготовить наборы масок в виде пронумерованных адгезивных этикеток, внешний вид которых показан на фиг. 6. Эти маски наклеивают непосредственно на деталь для получения изображений таким образом, чтобы номера появлялись на изображении после обработки. Таким образом, каждый сварной шов можно легко идентифицировать на детали по его номеру, что позволяет легче отслеживать и обнаруживать некачественные швы.

Можно также менять внутреннюю зону маски, чтобы обнаруживать неоднородность зоны сцепления сварного шва. Для этого последовательно производят несколько съемок одной зоны с масками, имеющими разные размеры отверстия. Действительно, во время ультразвуковой сварки распределение материала между двумя соединяемыми деталями может меняться от одного края к другому. Использование дополнительных масок, закрывающих половину сварного шва (см. фиг. 4), дает представление о его однородности по сравнению со значением, полученным при помощи контрольной маски. Метод определения поверхности сцепления сварного шва позволяет использовать средство получения и обработки изображения, не связанное с метрологическим эталоном.

Как было указано выше, освещение необходимо контролировать. Камера позволяет контролировать яркость за счет устранения бликов и привести освещение в соответствие с установленными стандартами. Преимуществом плоскости экспозиции, имеющей наклон относительно светового источника, является возможность усиления изменений отражения света от поверхности разрыва. Камера, показанная на фиг. 5, позволяет скрыть внешние источники света. Это решение представляется наиболее интересным для контроля в ходе производственного процесса. Освещение не обязательно должно охватывать всю деталь. Достаточно расположить источник света на правильном расстоянии от анализируемой зоны для получения изображений сварного шва.

Множественное освещение от нескольких источников света, ориентированных по диаметрально противоположным осям вокруг фотоаппарата, позволяет устранить блики и обеспечивает яркость. Как показано на фиг. 7, система может быть установлена на кронштейне, подвешенном при помощи шарнирной стойки, с возможностью перемещения в трех направлениях.

Таким образом, способ имеет многие преимущества. В частности, применяемый деструктивный контроль позволяет получить карту контроля в процессе производства, чтобы гарантировать качество сварного шва по количественным и не субъективным критериям, благодаря корреляции с механическими испытаниями во время фазы разработки/утверждения. Минимальный порог допуска можно зафиксировать заранее в соответствии с требованиями технических условий.

Изобретение может быть использовано для контроля сварных швов между двумя термопластическими деталями, соединенными посредством ультразвуковой сварки, в частности, на линиях сборки пластиковых деталей автотранспортных средств. Соединенные детали контролируемого образца разъединяют путем растяжения до разрыва их соединения в зоне сцепления сварных швов. На одну из деталей накладывают маску с отверстием таким образом, чтобы отверстие окружало зону разрыва соединения. Осуществляют фотосъемку в контролируемой световой окружающей среде. Полученное изображение подвергают цифровой обработке для определения поверхности сцепления сварного шва, которая является деформированной поверхностью. Вычисляют соотношение между поверхностью сцепления сварного шва и внутренней поверхностью маски. Полученные результаты вычислений сравнивают с минимально допустимой поверхностью сцепления, определенной по результатам механических испытаний сварных швов деталей на растяжение. Способ обеспечивает точный и объективный контроль сварных швов на конвейере. 6 з.п. ф-лы, 7 ил.

1. Способ контроля сварных швов между двумя термопластическими деталями, соединенными посредством ультразвуковой сварки при помощи сонотрода, характеризующийся тем, что он содержит этапы, на которых:

соединенные детали контролируемого образца разъединяют путем растяжения до разрыва их соединения в зоне сцепления сварных швов,

на одну из деталей накладывают маску с отверстием таким образом, чтобы отверстие окружало зону разрыва соединения, и

через упомянутую маску в контролируемой световой окружающей среде осуществляют фотосъемку для получения изображения зоны разрыва соединения,

полученное изображение подвергают цифровой обработке для определения поверхности сцепления сварного шва, которая является деформированной поверхностью,

вычисляют соотношение между поверхностью сцепления сварного шва и внутренней поверхностью маски, и

полученные результаты вычислений сравнивают с минимально допустимой поверхностью сцепления, определенной по результатам механических испытаний сварных швов деталей на растяжение.

2. Способ контроля по п. 1, отличающийся тем, что для фотосъемки используют деталь, через которую не прошел сонотрод.

3. Способ контроля по п. 1, отличающийся тем, что для определения деформированной поверхности сцепления в полученном изображении анализируют изменение уровня серого в зоне сварного шва.

4. Способ контроля по п.1, отличающийся тем, что фотосъемку осуществляют в камере с нормализованным освещением.

5. Способ контроля по п. 1, отличающийся тем, что фотосъемку осуществляют при расположении нескольких световых источников, ориентированных по диаметрально противоположным осям вокруг фотоаппарата.

6. Способ контроля по п.1, отличающийся тем, что производят несколько фотосъемок одной зоны с масками, имеющими разные размеры отверстия.

7. Способ контроля по п.1, отличающийся тем, что используют адгезивные маски, которые наклеивают непосредственно на фотографируемую деталь.

| WO 2008031823 A1, 20.03.2008 | |||

| FR 2919396 A1, 30.01.2009 | |||

| Способ контроля качества ультразвуковой сварки изделий | 1959 |

|

SU127471A1 |

| Способ ультразвуковой сварки полимерных термопластичных материалов | 1990 |

|

SU1808726A1 |

Авторы

Даты

2018-07-30—Публикация

2014-03-18—Подача