Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к области производства устройств аккумулирования электроэнергии. Точнее, настоящее изобретение, в частности, относится к изготовлению ленты узла аккумулирования электроэнергии, используемого в производстве устройств аккумулирования электроэнергии.

В контексте настоящего изобретения под термином «устройство аккумулирования электроэнергии» подразумевается конденсатор (то есть пассивная система, содержащая два электрода и изолятор), либо суперконденсатор (то есть система, содержащая, по меньшей мере, два электрода, электролит и, по меньшей мере, один разделитель), или литиевая батарея (то есть система, содержащая, по меньшей мере, один анод, по меньшей мере, один катод, а также содержащая раствор электролита между анодом и катодом).

Уровень техники

Известны системы и способы изготовления ленты узла аккумулирования электроэнергии. Указанную ленту используют в производстве устройств аккумулирования электроэнергии, к примеру, в производстве литиевых батарей.

Указанные системы и способы позволяют изготовить ленту указанного узла посредством объединения:

- рулона пленки, известной как «коллектор/катод», содержащей слой коллектора между двумя слоями катода, и

- двух рулонов пленки, известной как «электролит», каждая из которых содержит слой электролита.

Для повышения выпуска продукции обычно изготавливают рулоны пленки «коллектора/катода» и рулоны пленки электролита, имеющие ширину, превышающую примерно в "n" раз необходимую ширину ленты узла аккумулирования электроэнергии, причем "n" является целым числом, отличным от нуля.

В связи с этим необходимо выполнить продольную разрезку рулона пленки коллектора/катода и рулонов пленки электролита для получения пленок одинаковой ширины, требуемых для изготовления ленты узла аккумулирования электроэнергии, который используется в производстве устройств аккумулирования электроэнергии. Указанная разрезка пленок разного типа производится до их объединения.

Недостатком известного уровня техники является то, что для выполнения этапа разрезки рулонной пленки требуется высококвалифицированный персонал, процесс является трудоемким и связан с большими временными затратами, что отрицательно сказывается на производительности труда.

В связи с вышесказанным, основная задача настоящего изобретения состоит в том, чтобы предложить систему и способ изготовления ленты узла аккумулирования электроэнергии, используемого в производстве устройств аккумулирования электроэнергии, позволяющие устранить вышеупомянутые недостатки.

Раскрытие изобретения

Таким образом, согласно изобретению предлагается способ изготовления ленты, узла аккумулирования электроэнергии, используемого в производстве устройств аккумулирования электроэнергии, причем способ включает:

- этап непрерывного перемещения полотна материала,

- этап продольной разрезки полотна материала для формирования из указанного полотна, по меньшей мере, двух полос материала,

- этап отделения в поперечном направлении полос материала по линии отделения, продолжающейся в плоскости перемещения полос материала,

- этап формирования, по меньшей мере, одного функционального слоя на отделенных друг от друга полосах материала с целью создания комплекса, и

- этап продольной разрезки комплекса для получения, по меньшей мере, двух лент узла аккумулирования электроэнергии.

В частности, полотно материала является катодом, а функциональный слой представляет собой, по меньшей мере, один слой электролита.

Таким образом, изобретение позволяет получить указанную ленту, например, одинарной ширины из рулона пленки двойной ширины.

При выполнении этапа отделения предусмотрено получение слоев разной ширины. Таким образом, слой электролита может иметь большую ширину, чем слой катода, и может продолжаться за пределы краев указанного слоя катода, что является предпочтительным для обеспечения оптимальной электрической изоляции между катодом и анодом (затем добавленным к пакету), предотвращающей какой-либо контакт между указанными двумя электродами.

Указанная лента может использоваться в производстве устройств аккумулирования электроэнергии, в конструкции которых входит указанный узел.

Ниже будут описываться предпочтительные, но неограничительные аспекты способа согласно настоящему изобретению:

- способ, после выполнения этапа отделения полос материала, дополнительно включает этап перемещения отделенных друг от друга полос материала в одной и той же плоскости перемещения и параллельно направлениям перемещения;

согласно предлагаемому способу поддерживается постоянным расстояние d, отделяющее две смежные полосы материала;

- этап формирования, по меньшей мере, одного функционального слоя, состоит из:

непрерывного перемещения, по меньшей мере, одной функциональной пленки, и

нанесения указанных функциональных пленок или, по меньшей мере, одной функциональной пленки, на отделенные друг от друга полосы материала, причем

указанная функциональная пленка по ширине предпочтительно больше или равна суммарной ширине полос материала, включая расстояние d между отделенными смежными полосами материала, благодаря чему покрывает две полосы материала полностью;

благодаря одновременному нанесению пленки электролита на две отделенные друг от друга полосы материала, повышается эффективность процесса формирования комплекса, создаваемого, в частности, наложением слоев;

- этап нанесения, по меньшей мере, одной функциональной пленки, содержит:

подэтап введения отделенных друг от друга полос материала в контакт с указанными функциональными пленками или, по меньшей мере, с одной из функциональных пленок; и

подэтап комплексообразования с использованием полос материала и указанных функциональных пленок или, по меньшей мере, одной из функциональных пленок; при этом

в контексте настоящего изобретения под термином «комплексообразования» подразумевается этап склеивания под давлением пакета, включающего полосы материала и указанные пленки электролита или, по меньшей мере, одну пленку электролита; причем

указанное давление создается посредством, например, валков, прижимающих полосы материала вплотную к пленке электролита для образования пакета, который перемещается между указанными валками;

- способ, кроме того, включает этап нагрева указанных функциональных пленок или, по меньшей мере, одной из функциональных пленок и/или полос материала, перед выполнением этапа наложения указанных функциональных пленок или, по меньшей мере, одной из функциональных пленок на отделенные друг от друга полосы материала;

указанный этап нагрева способствует эффективности комплексообразования с использованием полос материала и указанных функциональных пленок или, по меньшей мере, одной функциональной пленки, в частности, пленки электролита;

- способ может дополнительно включать этап охлаждения пакета после выполнения этапа наложения указанных функциональных пленок или, по меньшей мере, одной из функциональных пленок на отделенные друг от друга полосы материала;

- способ, кроме того, включает этап подготовки указанных функциональных пленок или, по меньшей мере, одной из функциональных пленок, до выполнения этапа наложения, причем указанный этап подготовки функциональной пленки, включает:

подэтап удаления защитной пленки, покрывающей одну из поверхностей указанной функциональной пленки, предназначенной вступать в контакт с полосами материала, и

подэтап перенаправления и сохранения указанной защитной пленки; причем

при использовании защитной пленки имеется возможность избежать риска ухудшения качества функциональной пленки, в частности, пленки электролита, к тому же, указанная защитная пленка служит опорой для функциональной пленки до объединения функциональной пленки с полосами материала; причем подэтап сохранения защитной пленки позволяет использовать защитную пленку повторно;

- предпочтительно:

подэтап удаления защитной пленки включает нарушение сцепления защитной пленки, и

подэтап сохранения защитной пленки включает процесс намотки защитной пленки, выполняемый с помощью намоточного устройства;

- этап нанесения, по меньшей мере, одной функциональной пленки на отделенные друг от друга полосы материала, включает:

подэтап наложения первой пленки электролита на верхнюю сторону отделенных друг от друга полос материала; и

подэтап наложения второй пленки электролита на нижнюю сторону отделенных друг от друга полос материала, причем

подэтапы наложения первой и второй функциональных пленок осуществляются предпочтительно одновременно.

Таким образом, можно создать комплекс, состоящий из отделенных друг от друга полос материала, располагаемых между двумя пленками электролита;

- способ дополнительно включает этап нанесения разделительной пленки на одну из поверхностей комплекса, выполняемый после этапа наложения; причем

использование разделительной пленки позволяет избежать риска ухудшения качества изготовленной ленты, в частности, если изготовленная лента намотана, чтобы обеспечить ее хранение;

- способ, кроме того, включает этап обработки комплекса, включающий:

подэтап удаления защитной пленки, покрывающей одну из поверхностей комплекса, и

подэтап перенаправления и сохранения указанной защитной пленки, причем

указанный этап обработки, осуществляется до этапа нанесения разделительной пленки; причем

стоимость разделительной пленки может быть намного ниже стоимости защитной пленки, поскольку она не должна выполнять опорную функцию, в отличие от удаляемой защитной пленки, которая выполняет опорную функцию, когда функциональная пленка представляет собой пленку электролита: таким образом предпочтительно вместо защитной пленки использовать разделительную пленку;

- этап продольной разрезки комплекса заключается в разрезке комплекса в области, располагаемой между двумя отделенными друг от друга полосами материала;

- способ, кроме того, включает этап измерения натяжения отделенных друг от друга полос материала;

указанный этап выполняется с целью регулирования тяговых усилий, прикладываемых к полосам материала для их перемещения;

- способ дополнительно включает этап регулирования скорости перемещения каждой полосы материала, обеспечиваемого приводом, в зависимости от величины измеренных тяговых усилий, чтобы поддерживались одинаковые тяговые усилия;

указанный этап регулирования тяговых усилий, прикладываемых к полосам материала, обеспечивает стабильность поддержания одинаковых тяговых усилий;

- этапы продольной разрезки полотна материала и поперечного отделения друг от друга полос материала, осуществляются в разных плоскостях перемещения;

таким образом, имеется возможность ограничить риск распространения напряжений в продольном направлении, которые могут возникнуть при отделении друг от друга полос материала, следует отметить, что указанные напряжения могут вызвать обрыв полотна, если они распространяются до области разрезки полотна.

Изобретение также относится к системе для изготовления ленты узла аккумулирования электроэнергии, применяемого в производстве устройств аккумулирования электроэнергии, отличающейся тем, что содержит средства для осуществления способа, описанного выше.

Указанные средства приведены ниже:

- средства для непрерывного перемещения полотна материала,

- режущие средства, предназначенные для продольной разрезки полотна материала с целью формирования из полотна материала, по меньшей мере, двух полос материала,

- разделительные средства для отделения друг от друга в поперечном направлении полос материала по линии отделения, продолжающейся в плоскости перемещения полос материала

- средства для формирования, по меньшей мере, одной функциональной пленки на каждой из двух отделенных друг от друга полос материала для получения комплекса,

- режущие средства для продольной разрезки комплекса с целью получения, по меньшей мере, двух лент узла аккумулирования электроэнергии.

В контексте настоящего изобретения под термином «комплекс», то есть узел, подразумевается пакет, включающий, по меньшей мере, один катодный слой и, по меньшей мере, один слой электролита.

Краткое описание чертежей

Другие признаки, задачи и преимущества настоящего изобретения будут очевидны из нижеприведенного описания осуществления настоящего изобретения, которое является исключительно иллюстративным и неограничительным и должно рассматриваться со ссылкой на прилагаемые чертежи.

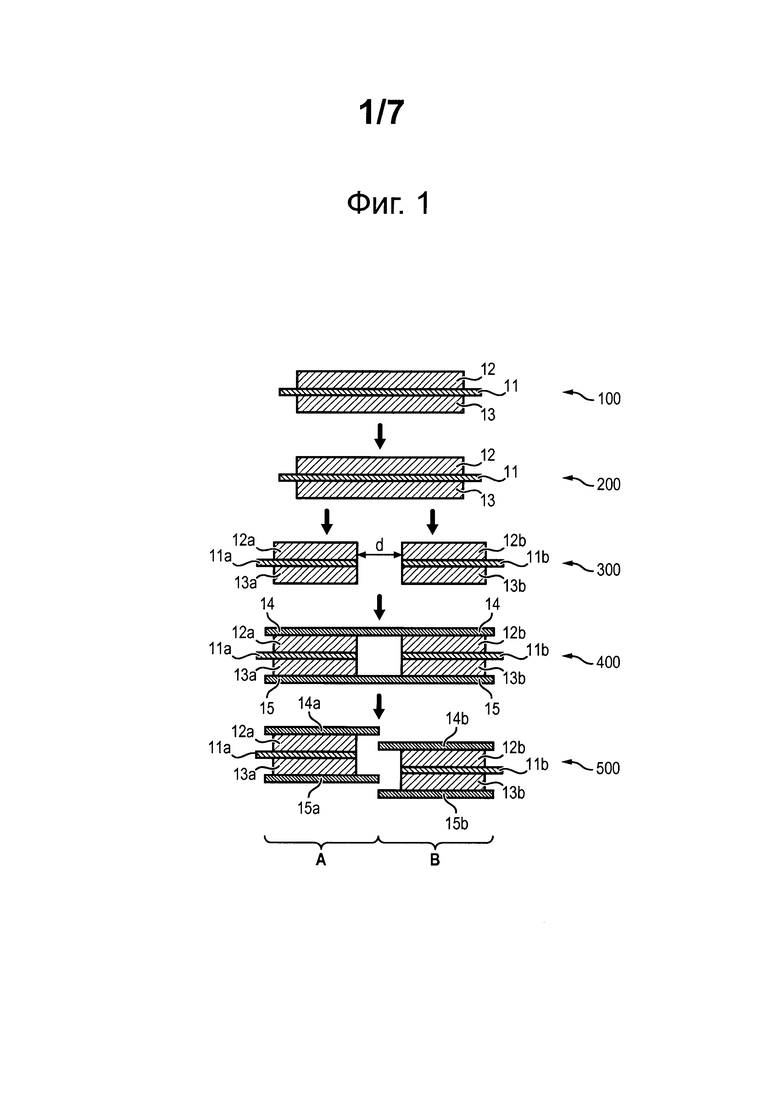

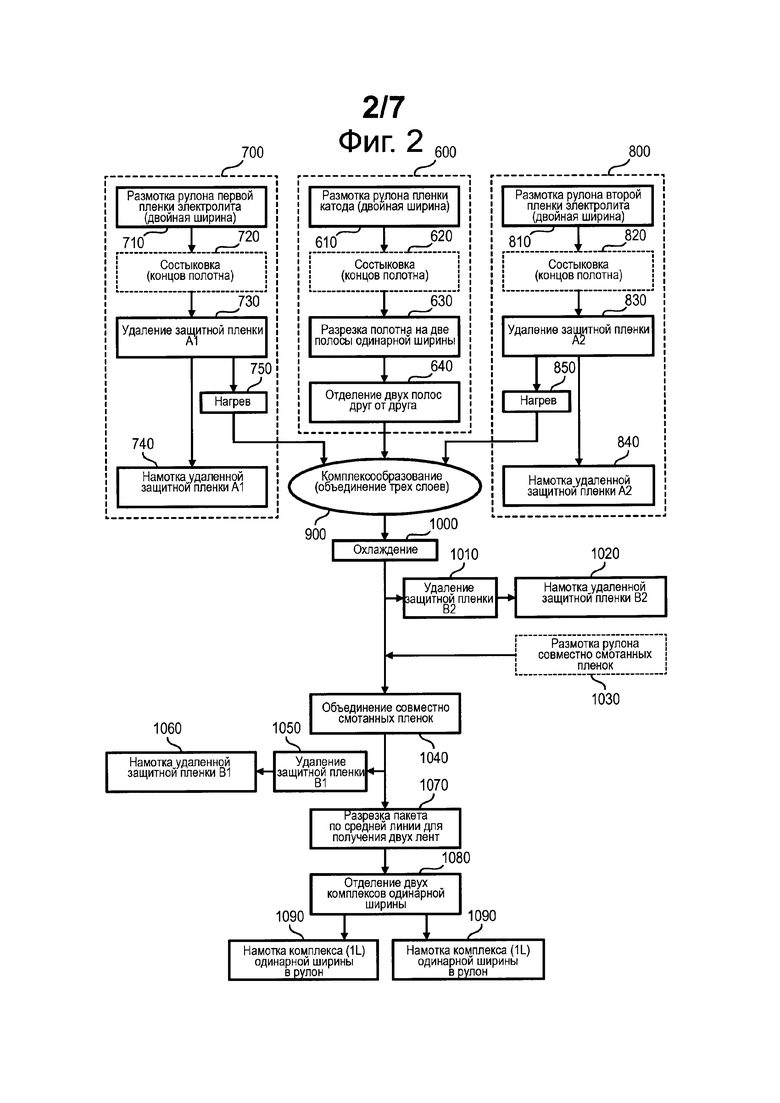

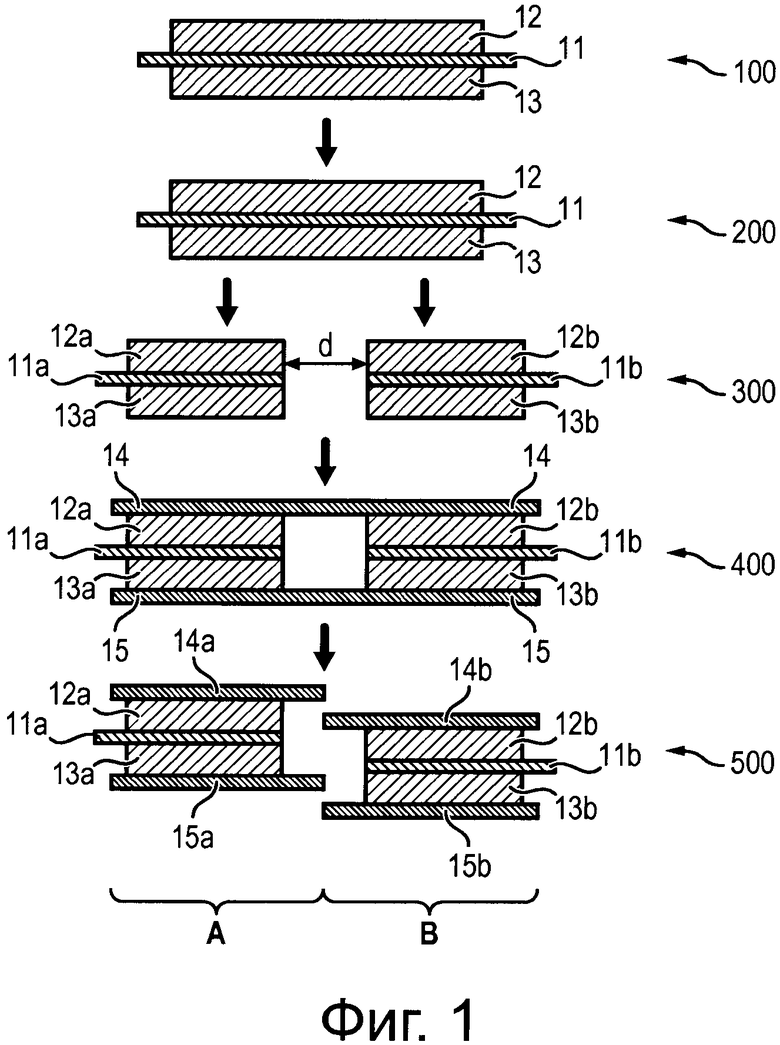

Фиг. 1 и 2 - варианты осуществления предлагаемого в изобретении способа изготовления ленты узла аккумулирования электроэнергии.

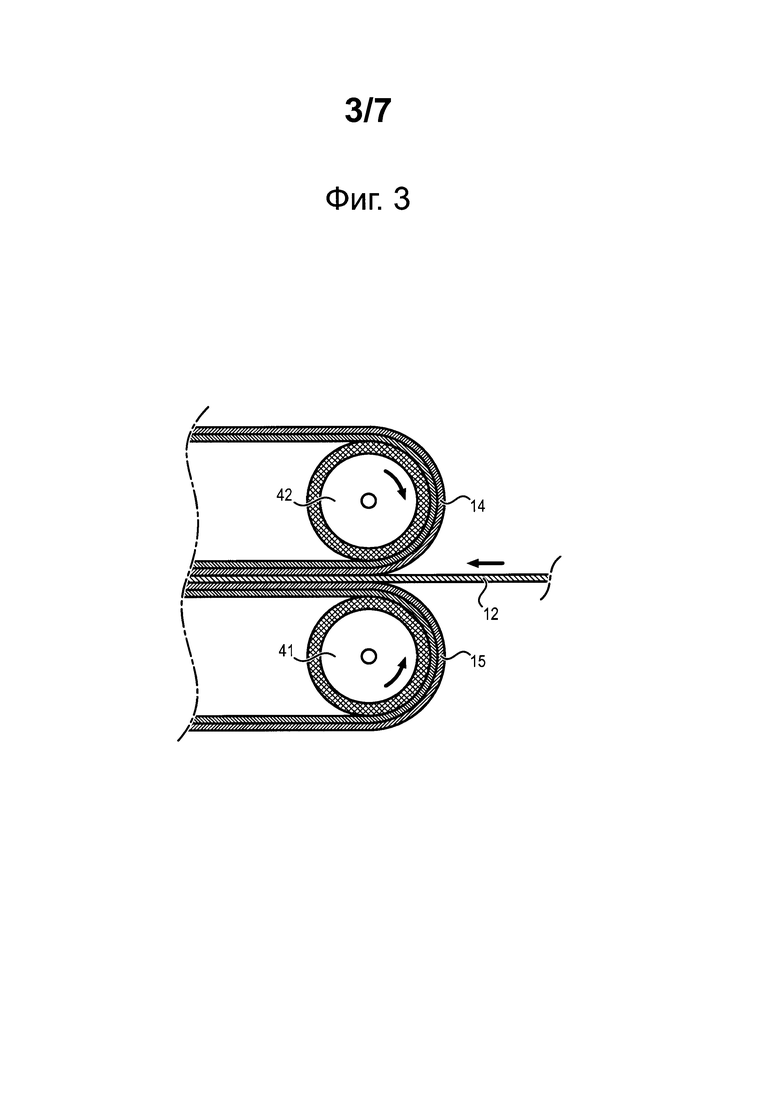

Фиг. 3 - комплексообразующее устройство.

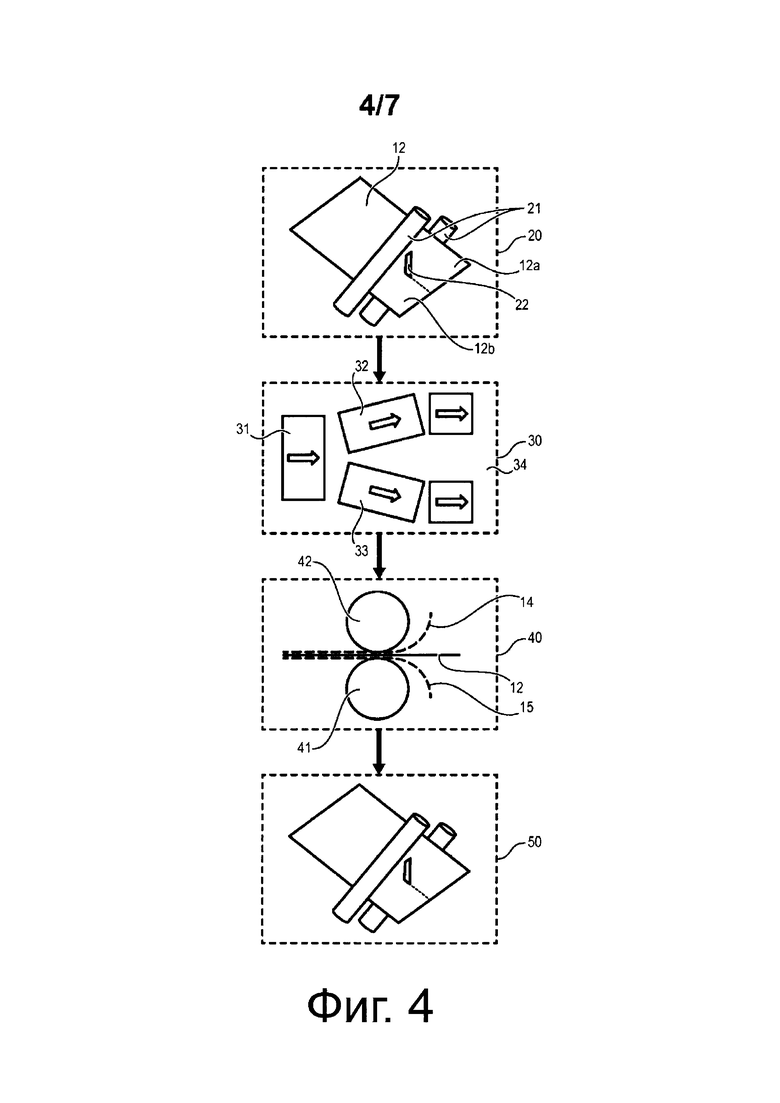

Фиг. 4 и 8 - варианты осуществления предлагаемой в изобретении системы для изготовления ленты узла аккумулирования электроэнергии.

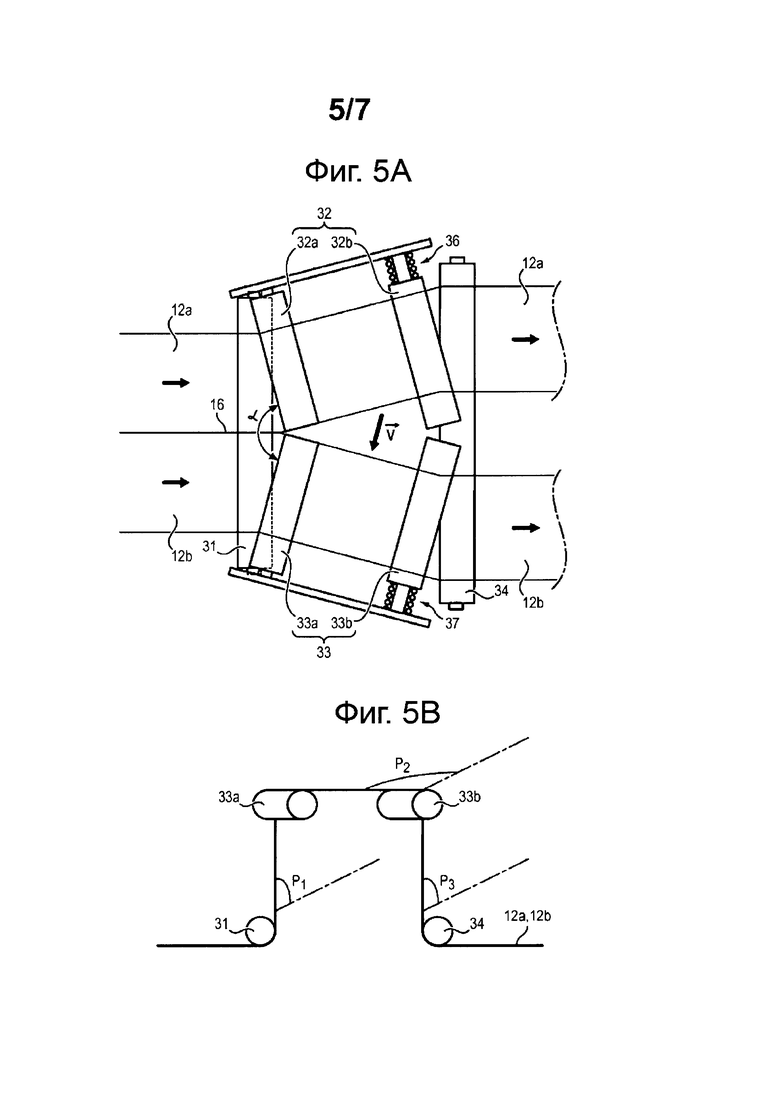

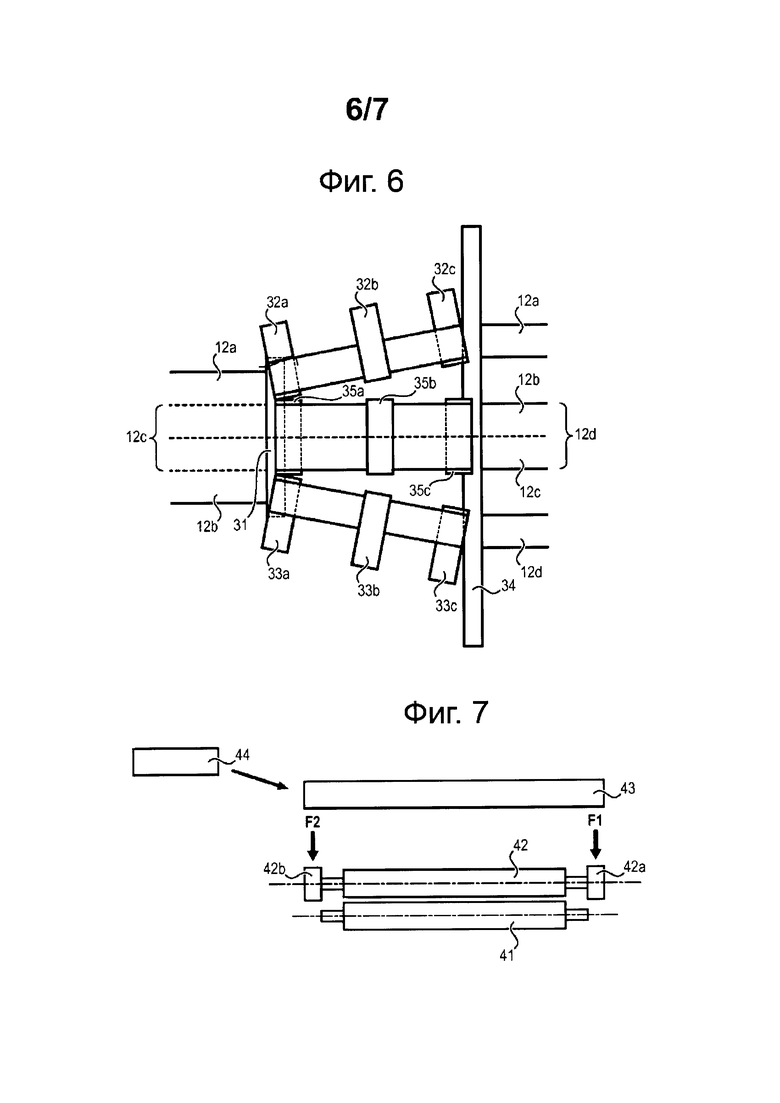

Фиг. 5 и 6 - отделяющее устройство.

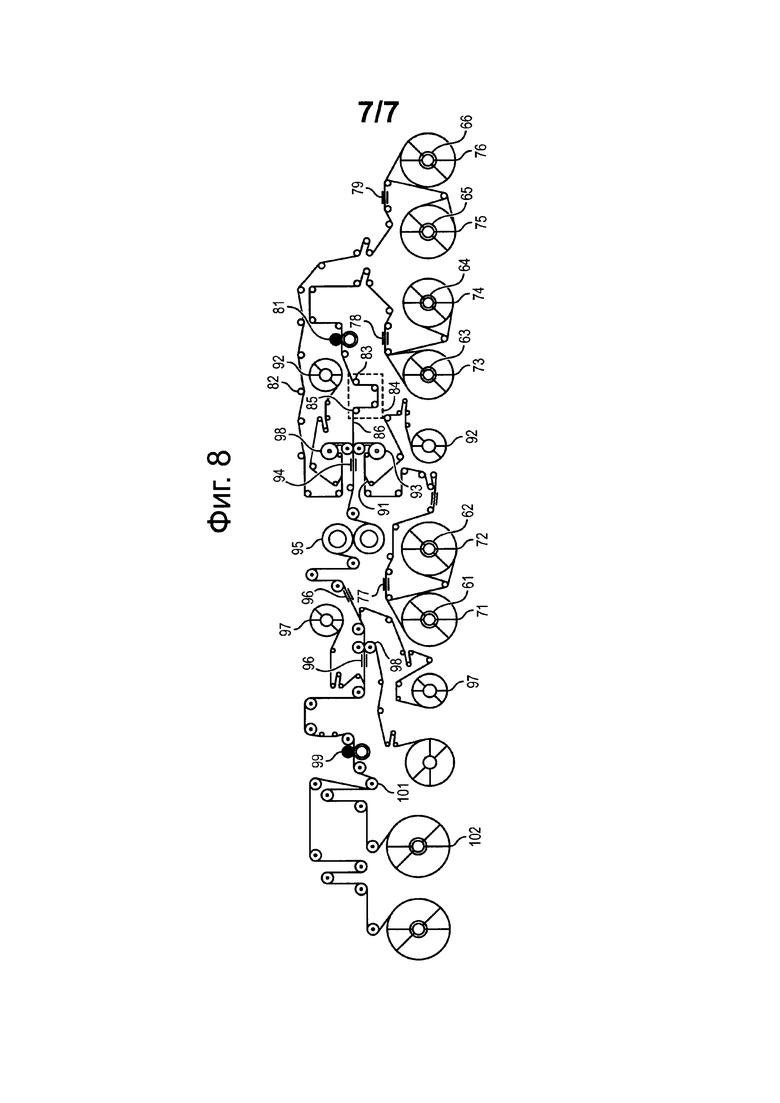

Фиг. 7 - прижимные валки комплексообразующего устройства.

Осуществление изобретения

Разные варианты осуществления настоящего изобретения будут описываться ниже со ссылкой на прилагаемые чертежи. На разных чертежах эквивалентным элементам присвоены одинаковые ссылочные позиции.

1. Способ изготовления

1.1. Общий принцип

На фиг. 1 показаны основные этапы способа изготовления ленты узла аккумулирования электроэнергии.

Лента узла аккумулирования электроэнергии может представлять собой часть устройства или устройство в целом, способное аккумулировать электроэнергию. К примеру, в нижеприведенных вариантах осуществления настоящего изобретения электролит и катод батареи объединены, при этом анод добавляется на следующем этапе при помощи другого устройства. Однако существуют варианты осуществления способа, позволяющие посредством системы согласно настоящему изобретению изготовить целиком устройство для аккумулирования энергии.

Полученная таким образом лента может использоваться в процессе изготовления устройств аккумулирования электроэнергии, включающих некоторую часть указанной ленты, если требуется в смотанном или свернутом виде, которую помещают в водонепроницаемый защитный кожух указанного устройства аккумулирования электроэнергии.

1.1.1. Этап перемещения

Способ изготовления ленты включает этап 100 непрерывного перемещения полотна материала 11, 12, 13. Указанное полотно материала 11, 12, 13 предпочтительно хранится в виде рулона. При этом указанное полотно может быть, например, образовано либо из:

- пленки 12 катода,

- пленки 12 катода, нанесенной на пленку 11 коллектора, или

- пакета, сформированного из пленки 11 коллектора, продолжающейся между двумя пленками 12, 13 катода.

В примере, представленном на фиг. 1, полотно материала представляет собой пакет, образованный из:

- первой пленки 13 катода,

- пленки 11 коллектора, расположенной на первой пленке 13 катода и

- второй пленки 12 катода, расположенной на пленке 11 коллектора.

1.1.2. Этап разрезки

На следующем этапе 200 способа выполняют продольную разрезку непрерывно перемещающегося полотна материала. Таким образом, из исходного полотна материала получают две полосы материала (11a, 12a, 13a и 11b, 12b, 13b).

Для разрезки полотна материала применяют, например, режущее устройство, подробное описание которого приводится ниже.

Указанная разрезка может быть выполнена по средней линии полотна материала с целью получения двух полос материала одинаковой ширины. Как вариант, линия разрезки может быть смещена относительно середины полотна, что позволяет получить две полосы материала разной ширины.

Разумеется, полотно материала может быть разрезано по ширине на несколько частей (например, на три части), чтобы получить несколько полос материала (например, четыре полосы материала).

1.1.3. Этап отделения

Способ также включает этап 300 отделения друг от друга полос материала, перемещаемых параллельно. Конкретнее, полосы материала 11a, 12a, 13a и 11b, 12b, 13b отделяются друг от друга по линии отделения, продолжающейся в плоскости перемещения полос материала.

После выполнения этапа отделения, описываемого подробно ниже, получают две полосы материала 11a, 12a, 13a и 11b, 12b, 13b, отделенные друг от друга на расстояние d.

Предпочтительно указанные отделенные друг от друга полосы материала располагаются в одной и той же плоскости.

1.1.4. Этап комплексообразования

На отделенные полосы материала (этап 400) наносят один (или несколько) слой(ев) электролита 14, 15. Таким образом, формируется комплекс.

В определенных разновидностях вариантов осуществления изобретения слой электролита 14 формируют на одной из сторон отделенных друг от друга полос материала.

В варианте осуществления изобретения, представленном на фиг. 1, соответствующий слой электролита 14, 15 сформирован на каждой из сторон отделенных друг от друга полос материала.

Формирование слоя(ев) электролита 14, 15 может осуществляться по любой технологии, известной специалистам в данной области техники.

Например, слой электролита может быть сформирован, посредством нанесения, по меньшей мере, одной пленки электролита на две полосы материала, которые перемещают параллельно (то есть одновременно и синхронно), чтобы пленка электролита покрывала всю поверхность каждой из полос материала.

В этом случае пленка электролита по ширине частично покрывает противоположные стороны двух отделенных друг от друга полос материала, не вступая в контакт с пленкой коллектора, что позволяет избежать риска возникновения короткого замыкания, при этом остается доступным достаточный участок коллектора, чтобы обеспечить электрическое соединение с катодом.

1.1.5. Этап разрезки комплекса

После формирования слоя(ев) электролита выполняют продольную разрезку комплекса (этап 500) с целью получения двух лент узла аккумулирования электроэнергии, который впоследствии будет использоваться в производстве устройств аккумулирования энергии.

Для выполнения указанного этапа разрезки может быть использовано режущее устройство, аналогичное устройству, используемому для продольной разрезки полотна материала.

На фиг. 1 представлен пример получения двух лент одинарной ширины из рулонной пленки двойной ширины для создания комплекса.

1.2. Пример способа изготовления

На фиг. 2 представлен пример способа изготовления двух лент одинарной ширины из полотна материала и пленок электролита двойной ширины. Указанный способ может быть осуществлен при использовании производственной системы, которая будет описана ниже со ссылкой на фиг. 3-8.

Способ включает три подготовительные фазы 600, 700, 800, осуществляемые до объединения полотна материала с пленками электролита, а именно:

- фазу 600 подготовки полотна материала, и

- две фазы 700, 800 подготовки пленок электролита.

С целью сокращения продолжительности изготовления ленты узла аккумулирования электроэнергии три указанные подготовительные фазы осуществляют параллельно.

1.2.1. Подготовка полотна материала

Фаза 600 подготовки полотна материала включает этап 610 непрерывного перемещения полотна материала. Полотно материала при осуществлении указанного этапа 610 перемещения, например, разматывается с вращающейся катушки.

Предпочтительно фаза подготовки может включать дополнительный этап 620 состыковки посредством стыковочного устройства, известного специалистам в данной области техники. На этапе состыковки обеспечивается соединение:

- так называемого «начала полотна» одного рулона с

- так называемым «концом полотна» другого рулона уже раскрученного и используемого при осуществлении способа.

Это позволяет заменять рулоны полотна материала без какого-либо длительного прерывания работы производственной системы, осуществляющей указанный способ.

Подготовительная фаза также включает этап 630 продольной разрезки полотна материала с целью получения из полотна двойной ширины полос материала, в частности, двух полос материала одинарной ширины. Указанный этап осуществляется посредством режущего устройства, при этом полотно материала проходит через режущее устройство, которое разделяет указанное полотно материала на две полосы.

Подготовительная фаза, к тому же, включает этап 640 отделения друг от друга полос материала, полученных на выходе режущего устройства. Полосы материала перемещаются до тех пор, пока не достигнут отделяющего устройства. Указанное отделяющее устройство создает интервалы между полосами материала в поперечном направлении. Указанное поперечное направление продолжается в плоскости перемещения полос материала, перпендикулярно направлению их перемещения. Отделяющее устройство, предназначенное для выполнения указанной операции, будет подробно описываться ниже.

Предпочтительно этап 630 разрезки полотна материала и этап 640 отделения друг от друга полос выполняют в разных плоскостях перемещения, например, в параллельных плоскостях. Другими словами, плоскость перемещения полотна на этапе 630 разрезки отличается от плоскости перемещения полос на этапе 640 отделения.

Это позволяет избежать продольного распространения механических напряжений, возникающих при отделении друг от друга полос материала. Следует отметить, что распространение указанных напряжений в области разрезки полотна материала может вызвать его повреждение, в частности, обрыв.

Отделенные друг от друга полосы материала перемещаются до тех пор, пока не достигнут комплексообразующего устройства системы, выполняющего объединение полос материала с пленками электролита.

1.2.2. Подготовка пленок электролита

Фазы 700, 800 подготовки двух пленок электролита включают аналогичные этапы. Указанные этапы будут описаны только один раз касательно одной из пленок электролита.

Специалистам в данной области техники понятно, что способ может включать единственную фазу подготовки пленки электролита, если на отделенные друг от друга полосы материала наносят одну пленку электролита.

Фаза 700, 800 отделения пленки электролита от защитной пленки включает:

- этап 710 перемещения пленки электролита, в частности, разматывание пленки электролита при вращении рулона,

- этап 720 состыковки, если требуется, начала одного рулона пленки электролита с концом другого рулона пленки электролита, как описывалось выше,

- если требуется:

этап 730 удаления, например, посредством нарушения сцепления, в частности, при помощи отслаивающего ножа, имеющего отслаивающее лезвие, защитной пленки, покрывающей поверхность пленки электролита, которая должна вступать в контакт с полосами материала, и

этап 740 перенаправления защитной пленки за пределы основной технологической линии комплекса и сохранение защитной пленки, например, методом навивки защитной пленки в рулон на намоточном устройстве,

- если требуется, этап 750 нагрева пленки электролита.

Каждую пленку электролита, подготовленную таким образом, затем перемещают до достижения комплексообразующего устройства системы для объединения с полосами материала.

1.2.3. Комплексообразование

Далее выполняют этап наложения пленок электролита на отделенные друг от друга полосы материала в комплексообразующем устройстве системы.

Как показано на фиг. 3, каждую пленку 14, 15 электролита приводят в контакт с соответствующей поверхностью отделенных друг от друга полос материала 12. Предпочтительно ширина каждой пленки электролита превышает суммарную ширину полос материала, включая расстояние d между указанными полосами. Таким образом, каждая пленка электролита по ширине продолжается за пределы противоположных сторон отделенных друг от друга полос материала, как показано на фиг. 1 (этап 400).

Приведенные в контакт пленки 14, 15 электролита и отделенные друг от друга полосы материала 12 сцепляются для формирования комплекса.

На этапе 900 комплексообразования пленки электролита принудительно сцепляются с полосами материала, например, в результате прижима полос материала вплотную к пленкам электролита прижимными валками, между которыми перемещаются отделенные друг от друга полосы материала 12 и пленки 14, 15 электролита. Под давлением, созданным прижимными валками, все пленки (в частности, пленка(и) электролита), которые изготовлены из термоплавких полимеров, предварительно локально размягченные на этапе нагрева, сцепляются с полосами материала (соответственно с пленкой катода) в области сжатия между валками.

Комплекс получают на выходе комплексообразующего устройства. Указанный комплекс содержит две отделенные друг от друга полосы материала, расположенные с интервалом между двумя пленками электролита.

1.2.4. Дополнительные этапы, выполняемые после этапа комплексообразования.

Если пленка электролита подвергалась нагреву, способ может включать этап 1000 охлаждения комплекса.

На наружных поверхностях комплекса может быть расположена защитная пленка, в частности, пленки электролита содержат защитную пленку на поверхностях, противоположных тем, которые были соединены с отделенными друг от друга полосами материала.

В этом случае способ, если требуется, может включать этап 1010 удаления одной из защитных пленок с одной из поверхностей комплекса. Затем удаленная защитная пленка после перенаправления за пределы основной технологической линии системы может быть свита в рулон на этапе 1020 и сохраняться для последующего использования.

Способ может также включать этап 1030 размотки разделительной пленки и этап 1040 наложения разделительной пленки на поверхность комплекса, которая была освобождена от защитной пленки (а именно, от защитной пленки, удаленной с указанной поверхности на этапе 1010). Указанная разделительная пленка позволяет избежать риска слипания витков комплекса друг с другом, когда комплекс сматывают с образованием рулона.

Разделительная пленка (которая выполняет только функцию разделения) является менее дорогостоящей, сравнительно с защитной пленкой (которая выполняет как функцию разделения, так и функцию опоры для пленки электролита).

В частности, защитную пленку, например, изготавливают из полиэтилентерефталата (PET), при этом одну из поверхностей подвергают обработке антиналипающим реагентом, в то время как разделительную пленку изготавливают, например, из бумаги, которая с двух сторон обработана антиналипающим реагентом, либо изготавливают из пластического материала, такого как полиэтилен (PE) или полипропилен (PP), который является более дешевым и по своей природе нелипким.

Таким образом, предпочтительно заменить защитную пленку разделительной пленкой, чтобы снизить затраты, связанные с изготовлением ленты узла аккумулирования электроэнергии.

Этап 1040 наложения разделительной пленки на комплекс может быть осуществлен посредством объединения комплекса и разделительной пленки при перемещении, например, между прижимными валками, обеспечивающими совместную намотку разделительной пленки с комплексом. В этом случае не производят нагрев, как комплекса, так и разделительной пленки, чтобы избежать их слипания, затрудняющего в последующем отделение пленки и комплекса.

После наложения разделительной пленки на поверхность комплекса может быть выполнен этап 1050 удаления защитной пленки, покрывающей другую сторону комплекса, и после ее перенаправления за пределы основной технологической линии системы выполняется этап 1060 свертывания пленки в рулон на намоточной станции с целью хранения до следующего использования.

Затем на этапе 1070 комплекс разрезают по средней линии пакета (как показано на фиг. 1 при проведении этапа 500), чтобы получить две ленты узла аккумулирования электроэнергии.

На этапе 1080 указанные ленты отделяют друг от друга и на этапе 1090 каждую ленту сматывают в рулон, в результате чего, получают два рулона ленты узла аккумулирования электроэнергии.

2. Производственная система

Далее будет приводиться описание нескольких примеров систем, обеспечивающих осуществление способа изготовления ленты узла аккумулирования электроэнергии.

2.1. Общий принцип

На фиг. 4 представлен один из вариантов осуществления системы для изготовления ленты узла аккумулирования электроэнергии.

Система содержит:

- первое режущее устройство 20,

- отделяющее устройство 30, расположенное ниже по ходу первого режущего устройства 20,

- комплексообразующее устройство 40, расположенное ниже по ходу отделяющего устройства 30, и

- второе режущее устройство 50, расположенное ниже по ходу комплексообразующего устройства 40.

2.1.1. Режущее устройство

Первое режущее устройство 20 обеспечивает разрезку полотна материала 12 на две или большее количество полос материала 12a, 12b.

Указанное режущее устройство 20 содержит:

- направляющие средства 21 для перемещения полотна материала 12, и

- режущие средства 22 для продольной разрезки полотна материала с целью получения полос материала.

Направляющие средства 21, например, представляют собой два валка, поджимающие перемещающееся между ними полотно материала 12. Следует отметить, что направляющие средства априори не предназначены приводить в движение полотно материала. Перемещение полотна материала обеспечивают приводные валки 41, 42, входящие в состав системы и расположенные ниже по ходу валков 21, 22, которые будут описываться далее.

Режущие средства 22 могут содержать одно или несколько неподвижных или вращающихся лезвий, расположенных по траектории перемещения полотна материала 12 и обеспечивающих продольную разрезку полотна материала для получения двух или большего количества полос 12a, 12b материала.

Второе режущее устройство 50 предназначено для разрезки комплекса с целью получения лент узла аккумулирования электроэнергии. Компоненты, формирующие указанное второе режущее устройство, могут быть аналогичны компонентам первого режущего устройства.

2.1.2. Отделяющее устройство

2.1.2.1. Общие положения, касающиеся отделяющего устройства

Отделяющее устройство 30, показанное на фиг. 5 и 6, предназначено для отделения друг от друга полос материала 12a, 12b, разрезанного первым режущим устройством 20.

Отделяющее устройство, показанное на фиг. 5, содержит:

- по меньшей мере, один передний по ходу направляющий элемент 31 для двух полос материала 12a, 12b, расположенных рядом,

- разделитель, содержащий, по меньшей мере, два разъединяющих рычага 32, 33, расположенных параллельно, причем каждый разъединяющий рычаг 32, 33 предназначен ориентировать одну из двух полос материала 12a, 12b в конкретном направлении, причем указанные направления, обеспечиваемые двумя разъединяющими рычагами, являются расходящимся, то есть угол между ними отличен от нуля,

- по меньшей мере, один задний по ходу направляющий элемент 34 для двух полос материала 12a, 12b, предназначенный ориентировать указанные отделенные друг от друга полосы в одном и том же направлении.

В варианте осуществления настоящего изобретения, представленном на фиг. 4, направление, обеспечиваемое каждым разъединяющим рычагом 32, 33, отличается от направления, обеспечиваемого передним по ходу направляющим элементом 31. В одном из вариантов осуществления изобретения один из разъединяющих рычагов может ориентировать полосу материала в том же направлении, что и передний по ходу направляющий элемент.

Как показано на фиг. 5b, предпочтительно, чтобы плоскость P1 перемещения, в которой находится каждая из полос материала 12a, 12b на участке между передним по ходу направляющим элементом 31 и входом в разделитель, с одной стороны, и плоскость P2 перемещения, в которой находится каждая из полос материала 12a, 12b при прохождении через разделитель, с другой стороны, являлись разными и образовывали угол, отличный от нуля, предпочтительно, чтобы указанные плоскости являлись перпендикулярными.

Также, предпочтительно, чтобы плоскость P2 перемещения, в которой находится каждая из полос материала 12a, 12b при прохождении через разделитель, с одной стороны, и плоскость P3 перемещения, в которой находится каждая из полос материала 12a, 12b между выходом из разделителя и задним по ходу направляющим элементом 34, с другой стороны, являлись разными и образовывали угол, отличный от нуля, предпочтительно, чтобы указанные плоскости являлись перпендикулярными.

Таким образом, имеется возможность избежать распространения напряжений, создаваемых разъединяющим рычагом вдоль полотна материала, а именно, распространения напряжений, способных, в частности, вызвать обрыв полотна материала в режущем устройстве 20.

Предпочтительно полосы материала 12a, 12b, проходящие через соответствующие разъединяющие рычаги, продолжаются в одной и той же плоскости перемещения.

Каждый из разъединяющих рычагов содержит два валка, установленные последовательно и имеющие параллельные оси. Указанные два валка определяют для каждого рычага направление ориентации соответствующей полосы материала.

Предпочтительно каждый разъединяющий рычаг 32, 33 содержит стойку, способствующую поддержанию параллелизма осей валков и обеспечивающую стабильность направления ориентирования.

Положение каждого разъединяющего рычага можно корректировать для изменения направления ориентации каждой из полос материала 12a, 12b. Таким образом, можно избежать создания нежелательных механических напряжений на полосах материала 12a, 12b, в частности, при запуске системы. С этой целью, например, при запуске системы можно расположить параллельно два разъединяющих рычага, чтобы отделяющий интервал, создаваемый двумя валками, был равен нулю и оси валков были параллельными, и постепенно изменять положение каждого разъединяющего рычага, чтобы обеспечить направление ориентации, требуемое для каждой из полос материала 12a, 12b.

Предпочтительно концы валков, обращенных к разъединяющим рычагам, находятся в контакте друг с другом. Таким образом, можно избежать повреждения полос материала по центральным кромкам (соответствующим области разрезки полотна материала). С этой целью предусмотрены упругие средства, установленные между рычагом и прилегающим подшипником валка (расположенным вблизи одного конца), по меньшей мере, одного из валков, способные оттолкнуть валок к смежному валку, связанному с другой штангой.

2.1.2.2. Примеры отделяющих устройств

Далее будут описываться варианты осуществления настоящего изобретения, представленные на фиг. 5 и 6.

В представленных двух вариантах осуществления изобретения передние по ходу направляющие средства 31 способны принимать полосы материала, разрезанного режущим устройством 20. Указанные средства содержат подвижный валок, длина которого больше или равна ширине полотна материала.

Также в указанных двух вариантах осуществления изобретения передние по ходу направляющие средства 34 позволяют перемещать полосы материала 12a, 12b, разнесенные разделителем, в одной и той же плоскости перемещения и предпочтительно синхронно восстанавливать параллелизм полос материала 12a и 12b.

Указанные средства 34 также позволяют сохранять постоянным расстояние "d" между смежными полосами материала, разнесенными разделителем.

Направляющие средства содержат подвижный валок. Размеры указанного подвижного валка предпочтительно подходят для приема полос материала, разнесенных разделителем. Конкретнее, длина подвижного валка больше или равна суммарной ширине отделенных друг от друга полос материала, включая расстояние d между указанными полосами.

Следует отметить, что задние по ходу направляющие средства также могут содержать несколько валков с параллельными осями вращения.

Разделитель

Разделитель позволяет создать интервалы между полосами материала 12a, 12b; 12a, 12b+12c, 12d вдоль поперечного направления v, продолжающегося в плоскости перемещения полос материала, в основном, перпендикулярно направлению перемещения указанных полос материала.

Разделитель содержит опорную деталь, находящуюся в контакте, по меньшей мере, с одной из полос материала, причем две подлежащие отделению полосы материала, должны быть расположены на двух отдельных опорных деталях.

Конкретнее, разделитель, представленный на фиг. 5, содержит две смежные опорные детали, причем каждая опорная деталь содержит отделяющие направляющие средства, соответственно, для направления каждой из полос материала 12a, 12b.

Опорная деталь позволяет поддерживать полосы материала 12a, 12b в плоскости перемещения, причем каждая из полос материала ориентируется вдоль соответствующего направления перемещения. Направление перемещения соответствующих полос материала в разделителе отличается от основного направления перемещения полотна.

Как показано на фиг. 5a, каждая опорная деталь содержит рычаг, формирующий стойку и имеющий два установленных последовательно отделяющих направляющих валка 32a, 32b; 33a, 33b, которые расположены друг за другом и имеют параллельные оси. Следует отметить, что, по меньшей мере, один из рычагов, в частности, указанные два рычага способны поворачиваться вокруг оси, нормальной к плоскости перемещения полос в разделителе. Это позволяет гарантировать надлежащие механические свойства пленки, когда осуществляет запуск системы (в частности, рычаги разводятся постепенно, чтобы отклонение пленки выполнялось плавно).

Ось вращения каждого из рычагов перпендикулярна плоскости перемещения полос материала и предпочтительно пересекается со средней линией ширины полосы материала вблизи зоны прохождения полосы на первый валок, связанный с указанным рычагом, когда указанный валок находится в параллельном положении. Таким образом, предотвращается растяжение некоторой части полосы из-за напряжений, создаваемых при кручении, и снижается риск разрыва полосы материала.

Каждый отделяющий направляющий валок, например, валок 32a, смонтированный на одном рычаге, обращен к направляющему валку, например, к валку 33a, смонтированному на другом рычаге, чтобы смежные концы указанных валков вступали в контакт. Оси вращения указанных валков, обращенные друг к другу, являются параллельными и содержатся в плоскости, параллельной плоскости перемещения полос материала. Валки при запуске формируют угол α, составляющий 180°, когда они находятся в параллельной ориентации (до начала отделения друг от друга полос материала), причем указанный угол постепенно уменьшается в процессе отделения полос друг от друга. Согласно настоящей заявке указанный угол составляет приблизительно 179°, однако может быть меньше указанной величины.

Само собой разумеется, каждый из валков может вращаться вокруг своей оси, при этом полосы направляются, соответственно, в двух разных и расходящихся направлениях.

Смежные концы отделяющих валков 32a, 33a находятся в контакте, что позволяет избежать повреждения полос материала по центральной кромке, как описывалось выше.

Как показано на фиг. 6, несущий элемент может содержать более двух опорных деталей 32, 33, 35. В указанном варианте осуществления изобретения несущий элемент содержит три опорные детали 32, 33, 35, чтобы три полосы материала 12a, 12b+12c, 12d были расположены с интервалом. Оси вращения отделяющих направляющих валков, смонтированных, соответственно, на каждой опорной детали, образуют между собой угол отличный от нуля. Конкретнее, ось вращения первого отделяющего валка 35a, расположенного на первой опорной детали 35, продолжается параллельно оси вращения переднего по ходу валка 31, в то время как оси вращения двух других смежных отделяющих направляющих валков 32a, 33a образуют с осью вращения первого валка 35a угол, отличный от нуля. Направления осей двух других валков 32a, 33a также образуют угол, отличный от нуля.

Количество валков, которые несет каждая опорная деталь, в варианте осуществления изобретения, представленном на фиг. 6, также отличается от варианта, представленного на фиг. 5. Каждая опорная деталь 32, 33, 35, в частности, содержит три отделяющих направляющих валка с параллельными осями. Также следует отметить, что полосы материала могут проходить сверху отделяющих валков разделителя или снизу, по меньшей мере, некоторых из них, как показано на фиг. 6.

В двух представленных вариантах осуществления изобретения передние по ходу направляющие средства 31 и задние по ходу направляющие средства 34 расположены на одном и том же уровне (или на одной и той же высоте), однако допускается другое расположение указанных направляющих средств. Например, каждое из направляющих средств, а именно, переднее по ходу направляющее средство и заднее по ходу направляющее средство, может быть расположено на отдельной стороне разделителя.

Как уже отмечалось, концы валков 32a, 33a или 32a, 33a, 35a контактируют между собой. Таким образом, можно избежать повреждения полос материала. Также желательно, чтобы концы валков 32b, 33b, представленных на фиг. 5a, контактировали между собой, но, поскольку устройство сконструировано с возможностью изменения угла наклона, это является затруднительным. По этой причине на валу, удерживающем валок, установлены упругие средства, в частности, установлены пружины 36, 37 сжатия между рычагом и опорой валка, которые способны толкать валок к противоположному валку, соединенному с другим рычагом.

2.1.3. Комплексообразующее устройство

Комплексообразующее устройство предназначено для объединения пленок электролита с полосами материала, отделенными посредством отделительного устройства.

Комплексообразующее устройство принимает на входе:

- две отделенных при помощи отделяющего устройства полосы материала 12a, 12b,

- первую пленку 14 электролита, предназначенную для наложения на отделенные друг от друга полосы материала 12a, 12b,

- вторую пленку 15 электролита, предназначенную для размещения с нижней стороны отделенных друг от друга полос материала 12a, 12b.

Комплексообразующее устройство способно наслаивать под давлением пленки электролита и полосы материала, в результате чего образуется комплекс, содержащий сцепленные между собой слои.

Как показано на фиг. 4, комплексообразующее устройство содержит прижимные средства для наложения пленок электролита на каждую из поверхностей расположенных с интервалом полос материала и их взаимного сцепления.

Прижимные средства, например, содержат опору 41 и прижимной валок 42, между которыми перемещаются пленки 14, 15 электролита и расположенные с интервалом полосы материала 12a, 12b. Сама опора может представлять собой один или несколько опорных валков.

В этом случае и как показано на фиг. 3 и 4, объединение выполняется двумя валками 41, 42, вращающимися вокруг своих осей и размещенными один над другим, между которыми перемещаются пленки 14, 15 электролита и отделенные друг от друга полосы материала 12a, 12b, при этом пленки электролита проходит снизу каждого из валков.

Валки 41, 42, кроме того, выполняют функцию приводных средств для подачи полотна материала и отделенных друг от друга полос в производственную систему. Следовательно, по меньшей мере, один из валков соединен с мотором. Также можно обеспечить двойной привод посредством соединения валков 41 и 42 с мотором.

Предпочтительно один из валков комплексообразующего устройства (например, прижимной валок) может быть соединен со средствами 43 балансировки.

Как показано на фиг. 7, указанные средства балансировки позволяют приложить разные силы F1, F2 к двум концам 42a, 42b валка 42. Таким образом, можно создать крутящий момент, обеспечивающий небольшой наклон оси вращения валка. Следовательно, расстояние между двумя валками может быть уменьшено на первом конце (где проходит первая полоса материала) по сравнению с расстоянием на втором конце (где проходит вторая полоса материала).

Поскольку рубашка валка выполнена из резины, при прохождении пленки происходит деформация валка, в результате чего, изменяется радиус вращения одной полосы материала относительно радиуса вращения другой полосы материала.

Таким образом, траектория перемещения полос материала, а также их линейные скорости, отличаются. Следовательно, можно изменить натяжение одной полосы материала относительно другой полосы материала.

Предпочтительно средства балансировки можно регулировать в соответствии с данными, полученными от устройства 44 для измерения натяжения полос материала.

Таким образом, можно регулировать тяговые усилия, чтобы обеспечить приложение равных тяговых усилий к полосам материала, благодаря чему можно избежать дефектов (складок, волнистости) в комплексе, формируемом комплексообразующим устройством.

2.2. Система для осуществления способа, представленного на фиг. 2

На фиг. 8 показан пример системы согласно изобретению, обеспечивающей осуществление способа, представленного на фиг. 2.

Система содержит рулонные стойки 61-66, на которые устанавливаются рулоны 71-76 пленок катода и электролита.

Следует отметить, что представленная на фиг. 8 система содержит две рулонные стойки 63, 64, на которые устанавливают два рулона полос материала 73, 74 коллектора/катода. Система содержит два комплекта, состоящих из двух рулонных стоек 61, 62 и 65, 66, на которые устанавливают рулоны пленок 71, 72 электролита и рулоны защитной пленки 75, 76.

Две рулонные стойки 61, 62, на которые устанавливают рулоны пленок электролита, используются при нанесении пленки 71, 72 электролита на первую сторону полотна материала 73, 74, а две другие рулонные стойки 65, 66 используются для нанесения пленки 75, 76 электролита на вторую сторону полотна материала 73, 74.

Однако система может содержать по одному рулону каждой из пленок или только один или два рулона пленки электролита для нанесения на одну из сторон полотна материала. Следует отметить, что полотно материала 73, 74 может содержать только один слой материала катода или один слой материала катода и коллектора, и может быть не предусмотрено нанесение одной или нескольких защитных пленок на пленку электролита.

Система также содержит для рулонов, несущих пленки/полотна одной природы, стыковочное устройство 77, 78, 79 обычного типа, позволяющее прикреплять конец полотна одного из рулонов к началу полотна другого рулона.

Указанное стыковочное устройство является дополнительным, однако способствует оптимизации времени, затрачиваемого на замену рулонов.

Следует отметить, что система содержит множество натяжных устройств, предназначенных для усиления натяжения разных пленок/полос, сматываемых с рулонов. Указанные устройства являются известными, в связи с чем, их описание не приводится.

Если требуется, система может также содержать устройство (не представлено), предназначенное для предварительного нагрева полотна материала, которое расположено на выходе полотна материала 73, 74 из рулонов. Указанное устройство предварительного нагрева может, например, включать нагревающие валки, между которыми пропускаются полосы материала.

Система также содержит устройство 81 для разрезки полотна материала, как описывалось выше.

Кроме того, система может содержать выравнивающее устройство (не показано), установленное выше по ходу режущего устройства 81, гарантирующее выполнение разрезки полотна материала по средней линии его ширины. Указанное выравнивающее устройство можно регулировать с использованием измерительного элемента, благодаря чему обеспечивается выравнивание полотна материала в исходном положении. Указанное выравнивающее устройство является устройством известного типа, в связи с чем, его описание не приводится.

Система, к тому же, содержит описанное ранее отделяющее устройство 82, установленное ниже по ходу режущего устройства.

Указанное отделяющее устройство содержит:

- передний по ходу направляющий валок 83, по которому одновременно подаются две полосы, полученные в результате разрезки полотна материала,

- два рычага, расположенные в горизонтальной плоскости, каждый из которых несет два параллельных валка 84; шарнирные средства, связанные с каждым из рычагов и предназначенные для изменения положения валков каждого рычага (разделителя),

- нижний по ходу направляющий валок 85, по которому подаются два полосы материала после отделения друг от друга; направление ориентации полос материала, обеспечиваемое указанным валком, в основном параллельно направлению ориентации полос материала, обеспечиваемому первым направляющим валком 83, благодаря чему две полосы пленок, в конце концов, принудительно перемещаются тоже в параллельном направлении.

Система также содержит измерительное устройство 86, установленное ниже по ходу отделяющего устройства 82. Указанное измерительное устройство 86 предназначено для измерения тяговых усилий, прикладываемых, соответственно, к каждой из двух полос материала, выходящих из отделяющего устройства.

Все элементы, описанные выше и относящиеся к полосе материала, расположены последовательно, ниже по ходу друг друга в порядке, в котором они были перечислены.

Что касается пленки электролита, система содержит устройство 91 для удаления защитной пленки, наложенной на поверхность пленки электролита, которая должна вступать в контакт с полосами материала.

Прошедшая через устройство 91 для удаления защитная пленка перенаправляется к возвратной катушке 92, на которую наматывается. В дальнейшем указанная защитная пленка может вновь использоваться на другой пленке электролита.

Пленка электролита, освобожденная от защитной пленки, затем пропускается через нагревающие валки 93, чтобы обеспечивалось лучшее сцепление пленки электролита с полосами материала.

Указанная система, к тому же, содержит описанное выше комплексообразующее устройство 94, в которое поступают две полосы материала, при этом первая пленка электролита предназначена для наложения на верхнюю сторону полос материала, а вторая пленка электролита предназначена для наложения на нижнюю сторону полос материала.

Комплекс получают на выходе комплексообразующего устройства.

Указанная система может содержать типичные охлаждающие валки, установленные ниже по ходу комплексообразующего устройства, при этом может быть предусмотрен один или несколько холодных валков, по которым перемещается комплекс.

Система также содержит два удаляющих устройства 96, обеспечивающие удаление защитной пленки, оставшейся с обеих сторон комплекса. Защитные пленки затем перенаправляются к наматывающим устройствам 97, которые сматывают их в рулоны, смотанная таким образом защитная пленка может храниться и в дальнейшем использоваться повторно.

Предпочтительно система может также содержать устройство 98, обеспечивающее наложение разделительной пленки, сцепляющейся с комплексом. Указанная разделительная пленка предотвращает слипание витков комплекса в процессе сматывания в рулон. Указанное устройство 98 может, в частности, содержать два одинарных валка, между которыми перемещаются комплекс и разделительная пленка.

Система также содержит режущее устройство 99, подобное описанному выше, которое способно обеспечить продольную разрезку комплекса двойной ширины по центральной линии (то есть по линии, проходящей через пространство, разделяющее в комплексе полосы материала). Как уже отмечалось, указанное режущее устройство может быть объединено с выравнивающим устройством, благодаря чему обеспечивается выравнивание исходного положения комплекса с целью выполнения разрезки в соответствии с требованиями потребителя.

Объединительное устройство в этом случае содержит направляющие валки 101 для разведения двух лент комплекса одинарной ширины, полученных после разрезки.

Одну из лент комплекса одинарной ширины направляют по первой траектории к первой катушке 102, на которую ее наматывают, в то время как другую ленту комплекса направляют по второй траектории ко второй катушке 103, на которую ее наматывают.

Комплексообразующее устройство также может содержать средства визуализации состояния готовой ленты и средства для передачи сигнала о наличии дефекта, обнаруженного средствами визуализации состояния ленты.

Указанные средства визуализации могут содержать видеокамеру, в то время как средства сигнализации содержат устройство, обеспечивающее нанесение метки, причем указанное устройство приспособлено наносить метку в начале области, включающей дефект, а также в конце указанной области. Указанное устройство, кроме того, или альтернативно, может вводить информацию на микросхему радиочастотной идентификации (RFID) или поструйно испускать краску, сигнализирующую о наличии дефекта.

Таким образом, описанные выше система и способ обеспечивают изготовление в автоматическом режиме ленты узла аккумулирования электроэнергии требуемой ширины из пленок большей ширины, при сокращении использования человеческих ресурсов, благодаря чему снижаются затраты на изготовление указанной ленты и повышается производительность системы.

3. Альтернативы

Из приведенного выше описания настоящего изобретения становится очевидным, что допускаются всевозможные модификации способа и системы, не отступая, по существу, от оригинальных идей изобретения.

Таким образом, предполагается, что всевозможные модификации не выходят за рамки объема прилагаемой формулы изобретения.

Изобретение относится к области электротехники, а именно к устройству и способу изготовления ленты узла аккумулирования электроэнергии, который может быть использован при изготовлении литиевых батарей или суперконденсаторов. Способ изготовления ленты узла аккумулирования электроэнергии включат этап (100) размотки рулона полотна непрерывного материала, этап (200) продольной разрезки полотна материала с целью формирования по меньшей мере двух полос материала из указанного полотна материала, этап (300) отделения в поперечном направлении полос материала по линии отделения, которая продолжается в плоскости намотки полос материала перпендикулярно направлению намотки полос материала, этап (400) формирования по меньшей мере одного слоя электролита на отделенных друг от друга полосах материала с целью создания комплекса и этап (500) продольной разрезки комплекса для получения ленты узла аккумулирования электроэнергии. Устройство и способ обеспечивают изготовление в автоматическом режиме ленты узла аккумулирования электроэнергии требуемой ширины из пленок большой ширины с высокой производительностью при устранении механических напряжений в продольном направлении и сохранении механической прочности ленты. 2 н. и 13 з.п. ф-лы, 8 ил.

1. Способ изготовления ленты узла, используемого в производстве устройств аккумулирования электроэнергии, отличающийся тем, что включает в себя

этап (100) непрерывного перемещения полотна материала, образованного по меньшей мере пленкой (12) катода,

этап (200) поперечной разрезки полотна материала для получения по меньшей мере двух полос материала (11a, 12a, 13a и 11b, 12b, 13b) из указанного полотна материала,

этап (300) отделения в поперечном направлении полос материала по линии отделения, проходящей в плоскости перемещения полос материала,

этап (400) формирования по меньшей мере одной функциональной пленки электролита на отделенных полосах материала для получения комплекса, и

этап (500) продольной разрезки комплекса для получения по меньшей мере двух лент узла аккумулирования электроэнергии.

2. Способ по п. 1, в котором полоса материала является пленкой (12) катода, или пленкой (12) катода, нанесенной на пленку (11) коллектора, или пакетом, образованным двумя пленками (12, 13) катода, между которыми расположена пленка (11) коллектора.

3. Способ по п. 1 или 2, который дополнительно включает этап перемещения отделенных друг от друга полос материала в одной и той же плоскости перемещения и параллельно направлению перемещения, осуществляемому после этапа отделения.

4. Способ по п. 1, в котором этап формирования по меньшей мере одной функциональной пленки электролита включает в себя

этап (710) непрерывного перемещения по меньшей мере одной функциональной пленки (14, 15) электролита и

наложения указанных функциональных пленок электролита или по меньшей мере одной функциональной пленки электролита на отделенные друг от друга полосы материала, причем

ширина указанных функциональных пленок электролита или по меньшей мере одной из функциональных пленок электролита предпочтительно больше или равна суммарной ширине полос материала, включая расстояние d между отделенными смежными полосами материала.

5. Способ по п. 4, в котором этап наложения по меньшей мере одной функциональной пленки электролита на отделенные друг от друга полосы материала включает в себя

подэтап обеспечения контакта отделенных друг от друга полос материала с указанными функциональными пленками электролита или по меньшей мере с одной из функциональных пленок электролита, и

подэтап (900) объединения полос материала с указанными функциональными пленками электролита или по меньшей мере с одной из функциональных пленок электролита для получения комплекса.

6. Способ по п. 4, дополнительно включающий этап (750) нагрева указанных функциональных пленок электролита и по меньшей мере одной функциональной пленки электролита и/или полос материала, выполняемый перед этапом наложения указанных функциональных пленок электролита или по меньшей мере одной из функциональных пленок электролита на отделенные друг от друга полосы материала.

7. Способ по п. 4, который дополнительно включает этап (700, 800) подготовки указанных функциональных пленок электролита или по меньшей мере одной из функциональных пленок электролита перед этапом наложения, причем указанный этап подготовки функциональной пленки электролита включает в себя

подэтап (730, 830) удаления защитной пленки, наложенной на одну из поверхностей указанных функциональных пленок электролита или по меньшей мере одной из функциональных пленок электролита, предназначенных для вступления в контакт с полосами материала, и

подэтап (740, 840) перенаправления и сохранения указанной защитной пленки.

8. Способ по п. 7, в котором подэтап удаления защитной пленки включает нарушение сцепления защитной пленки, и подэтап сохранения защитной пленки включает намотку защитной пленки на катушку, выполняемую на намоточном устройстве.

9. Способ по п. 4, в котором этап наложения включает в себя

подэтап наложения первой функциональной пленки (14) электролита на верхнюю сторону отделенных друг от друга полос материала (12a, 12b), и

подэтап наложения второй функциональной пленки (15) электролита на нижнюю сторону отделенных друг от друга полос материала (12a, 12b), причем

подэтапы наложения первой и второй функциональных пленок электролита предпочтительно осуществляются одновременно.

10. Способ по п. 4, который дополнительно включает этап (1030, 1040) нанесения разделительной пленки на одну из поверхностей комплекса, выполняемый после этапа наложения функциональной пленки электролита на полосы материала.

11. Способ по п. 10, который дополнительно включает этап обработки комплекса, включающий подэтап (1050) удаления защитной пленки, наложенной на одну из поверхности комплекса, и подэтап (1060) перенаправления и сохранения указанной защитной пленки, причем указанный этап обработки осуществляется перед этапом нанесения разделительной пленки.

12. Способ по п. 1, в котором этап продольной разрезки комплекса заключается в разрезке комплекса в области, расположенной между двумя отделенными полосами материала.

13. Способ по п. 1, который дополнительно включает этап измерения тяговых усилий, приложенных к отделенным друг от друга полосам материала.

14. Способ по п. 13, который дополнительно включает этап регулирования скорости перемещения каждой полосы материала, обеспечиваемого приводом, в зависимости от величины измеренных тяговых усилий, с целью поддержания одинаковых тяговых усилий.

15. Устройство для изготовления ленты узла аккумулирования электроэнергии, используемого в производстве устройств аккумулирования электроэнергии, отличающееся тем, что оно содержит

средства для непрерывного перемещения полотна материала, образованного по меньшей мере пленкой (12) катода,

режущие средства (20; 81) для продольной разрезки полотна материала с целью формирования по меньшей мере двух полос материала (11a, 12a, 13a и 11b, 12b, 13b) из указанного полотна материала,

отделяющие средства (30; 82) для отделения в поперечном направлении полос материала по линии отделения, проходящей в плоскости перемещения полос материала,

средства (40; 94) для формирования по меньшей мере одной функциональной пленки электролита на двух отделенных друг от друга полосах материала с целью создания комплекса,

режущие средства (50; 99), предназначенные для осуществления продольной разрезки комплекса с целью получения по меньшей мере двух лент узла аккумулирования электроэнергии.

| US 2011131799 A1, 09.06.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2439752C1 |

| DE 10210041622 A1, 29.03.2012 | |||

| US 2005202314 A1, 15.09.2005 | |||

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СОЕДИНЕНИЯ "МЕМБРАНА-ЭЛЕКТРОДЫ" | 1996 |

|

RU2172542C2 |

Авторы

Даты

2018-08-02—Публикация

2014-04-09—Подача