Изобретение относится к технологии пьезоэлектрической керамики с низкими температурами синтеза и спекания, обладающих высокими значенииями пьезоэлектрических параметров, и может быть использовано при изготовлении керамики на основе ниобата-цирконата-титаната свинца для ультразвуковых устройств, различных пьезодатчиков.

Известен способ получения пьезокерамического материала, включающий смешивание исходных компонентов, сухое смешивание и измельчение в мельнице, синтез шихты пьезокерамики из полученной смеси прокалкой, измельчение синтезированной шихты, прессование заготовок из измельченной шихты и спекание [Авторское свидетельство СССР №143378, опубликовано в 1961 г. ].

Недостатком сухого измельчения является низкая активность получаемой смеси исходных компонентов, что требует повышения температур синтеза шихты. Повышение температуры синтеза шихты требует повышения температуры последующего спекания заготовок.

Известен также способ получения пьезоэлектрических керамических материалов, в котором применяется метод механохимической активации смеси исходных компонентов [патент США 6,627,104 В1, опубликовано в 2003 г.]. Способ получения включает мокрое смешивание исходных компонентов и механическую активацию смеси в течение 10-48 часов в шаровой мельнице; сушку; синтез; изостатическое прессование синтезированного порошка в таблетки при давлениях 50-350 МПа; спекание.

Недостатками данного способа являются длительность мокрого смешивания и высокое давление изостатического прессования.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения пьезокерамического материала, включающий приготовление навесок исходных компонентов: PbO, ZnO, Nb2O3, TiO2 и ZrO2, смешивание и измельчение в мельнице в течение 10-18 часов, синтез до получения твердого раствора, введение добавок оксидов галлия и марганца по 0,1-0,5 мас.%, прессование и спекание [Патент республики Беларусь №13718, опубликован в 2010 г.], принимаемый за прототип настоящего изобретения.

Недостатками данного способа являются высокая энергоемкость технологического процесса, обусловленная длительностью измельчения шихты и низкое качество пьезокерамического материала, обусловленное необходимостью введения добавок оксидов галлия и марганца для активирования спекания пьезокерамики, что снижает диэлектрическую проницаемость и пьезочувствительность керамики.

Цель изобретения - повышение качества пьезокерамического материала на основе оксидов свинца, цинка, ниобия, титана, циркония и снижение энергоемкости технологического процесса.

Поставленная цель достигается тем, что в способе получения пьезокерамического материала, включающем приготовление навесок исходных компонентов: PbO, ZnO, Nb2O3, ТiO2, и ZrO2, механическую активацию с помощью тонкодисперсного помола, синтез до получения твердого раствора, прессование и спекание, согласно изобретению механическую активацию проводят мокрым измельчением в течение 3 часов в кислой среде, содержащей лимонную кислоту, олеиновую кислоту, изопропиловый спирт и воду при следующем соотношении компонентов, мас.%:

лимонная кислота - 0,2-1,8

олеиновая кислота - 0,1-0,3

изопропиловый спирт - 1-5

вода дистиллированная -48-52

компоненты шихты - остальное, синтез проводят при температуре 760-780°С.

Лимонная и олеиновая кислоты частично растворяют оксид свинца с образованием в водной среде гидрооксида свинца. Молекулы изопропилового спирта, связываясь с катионами свинца, образуют нерастворимые комплексы, которые оседают на поверхности частиц в виде активных гелеобразных прослоек. В результате заметно повышается активность исходных компонентов (в частности, тугоплавких оксидов титана, ниобия и циркония) к синтезу, позволяющая снизить длительность мокрого измельчения до 3 часов при сохранении низкой температуры синтеза 760-780°С. Снижение температуры синтеза позволяет получить более активные к спеканию тонкодисперсные порошки пьезокерамики, позволяющее уменьшить температуру спекания сырых прессованных заготовок пьезокерамики до 950-1000°С без введения добавок оксидов галлия и марганца.

Пример

Проводили мокрое измельчение в шаровой мельнице Planetary Mill pulverisette 5 (Fritsch) с барабаном и шарами из стабилизированной иттрием керамики диоксида циркония в течение 3 часов смеси оксидов и карбонатов, соответствующей формуле Рb(Тi0,48Zr0,52)0.4(Zn1/3Nb2/3)0.6O3: оксида свинца (РbO) ТУ6-09-5382-88 марки «ч.д.а.», оксида титана (ТiO2) ТУ6-09-3811-79 марки «ОСЧ 7-3», оксида циркония (ZrO2) ГОСТ 21907-76 марки «Цро-1», оксида цинка (ZnO) ГОСТ 10262-73 марки «х.ч.», оксида ниобия (Nb2O5) ТУ 1763-019-00545484-2000 марки «х.ч.» и лимонной кислоты (ГОСТ 908-2004), олеиновой кислоты (ГОСТ 845-2002) изопропилового спирта (ТУ 6-09-402-87). Соотношение по массе количества исходной шихты и мелющих тел составило 1:3. Для сравнения проводили мокрое измельчение смеси исходных компонентов согласно прототипу без добавок с последующим измельчением синтезированной шихты с введением оксидов галлия (Ga2O3) ТУ 6-09-3729-80 марки «хч», и марганца (МnO2) ГОСТ 4470-79 марки «ч» по 0,3 мас.% соответственно.

После сушки приготовленные смеси прокаливали в печи Nabertherm LH 60/13 при температуре 750 - 800°С. Время нахождения шихты в зоне с максимальной температурой в печи составило 3 часа. Синтезированную шихту измельчали мокрым способом в шаровой мельнице в течение 2 часов с добавлением дистиллированной воды в количестве 40% мас. Суспензии после мокрого измельчения сушили в сушильном шкафу при 80°С. После сушки в шихту вводили 3% раствор поливинилового спирта в количестве 10 мас.% и приготавливали гранулированные порошки, из которых прессовали заготовки в виде таблеток. Полученные заготовки спекали в печи Nabertherm LH 60/13 в интервале температур от 940 до 1010°С 3 часа. После шлифовки по диаметру таблетки резали на диски толщиной 1 мм. На поверхности дисков наносили металлизацию из серебросодержащей пасты с последующим вжиганием при 850°С. Для контроля параметров проводили поляризацию дисков в электрическом поле с напряженностью 1,5 кВ/м.

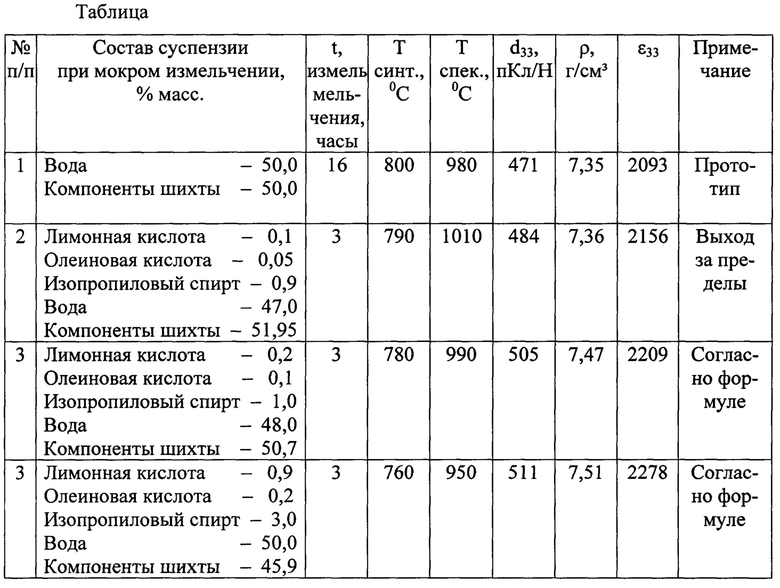

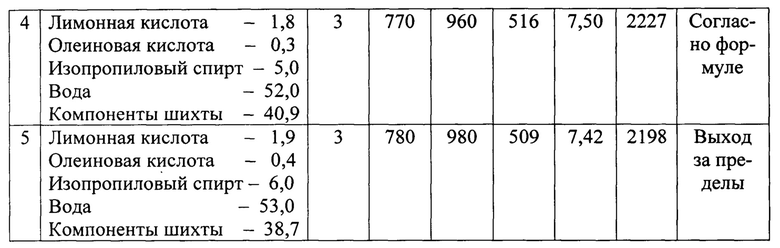

Данные о влиянии измельчения по предлагаемому способу и прототипу на свойства полученных дисков приведены в таблице. Результаты получены усреднением десяти замеров.

Как видно из данных таблицы, использование предлагаемого способа получения пьезокерамического материала согласно формуле позволяет повысить величину пьезомодуля d33, плотности ρ и относительной диэлектрической проницаемости ε33 по сравнению с прототипом, уменьшить длительность механической активации, обеспечить низкую температуру синтеза шихты и температуру спекания без добавок оксидов галлия и марганца.

Следовательно, предлагаемое техническое решение, включающее мокрое измельчение шихты на основе оксидов свинца, цинка, ниобия, титана, циркония в кислой среде с использованием лимонной кислоты, олеиновой кислоты и изопропилового спирта, позволяет повысить качество пьезокерамического материала и снизить энергоемкость технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пьезокерамического материала | 2018 |

|

RU2677723C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2532440C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2357942C1 |

| Пьезокерамический материал | 2018 |

|

RU2691424C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ГЕТЕРОСТРУКТУР | 2013 |

|

RU2552509C2 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2016 |

|

RU2624473C1 |

| Пьезокерамический материал | 2001 |

|

RU2219143C2 |

| Способ изготовления пьезокерамического элемента | 2021 |

|

RU2766856C1 |

| Пьезокерамический материал | 2018 |

|

RU2677515C1 |

| Способ получения пьезокерамического материала на основе цирконата-титаната свинца | 2016 |

|

RU2633935C1 |

Изобретение относится к технологии пьезоэлектрической керамики и может быть использовано при изготовлении керамики на основе ниобата-цирконата-титаната свинца для ультразвуковых устройств, различных пьезодатчиков. Технический результат изобретения - повышение значений пьезоэлектрических параметров пьезокерамического материала и снижение энергоемкости технологического процесса за счёт снижения температуры синтеза и спекания. В способе получения пьезокерамического материала, включающем приготовление навесок исходных компонентов: PbO, ZnO, Nb2O3, ТiO2, и ZrO2, механическую активацию с помощью тонкодисперсного помола, синтез до получения твердого раствора, прессование и спекание, согласно изобретению механическую активацию проводят мокрым измельчением в течение 3 часов в кислой среде, содержащей лимонную кислоту, олеиновую кислоту, изопропиловый спирт и воду, при следующем соотношении компонентов, мас.%: лимонная кислота 0,2-1,8, олеиновая кислота 0,1-0,3, изопропиловый спирт 1-5, вода дистиллированная 48–52, компоненты шихты – остальное. Синтез проводят при температуре 760-780°С. 1 пр., 1 табл.

Способ получения пьезокерамического материала, включающий смешивание исходных компонентов: PbO, ZnO, Nb2O3, TiO2, и ZrO2, механическую активацию с помощью тонкодисперсного помола, синтез до получения твердого раствора, прессование и спекание, отличающийся тем, что механическую активацию проводят мокрым измельчением в течение 3 часов в кислой среде, содержащей лимонную кислоту, олеиновую кислоту, изопропиловый спирт и воду при следующем соотношении компонентов, мас.%:

синтез проводят при температуре 760-780°C.

| Штатив для съемочного аппарата говорящего кино | 1929 |

|

SU13718A1 |

| Пьезоэлектрический керамический материал | 1988 |

|

SU1512954A1 |

| WO 2000026156 A2, 11.05.2000 | |||

| CN 102863220 A, 09.01.2013 | |||

| CN 102584255 A, 18.07.2012. | |||

Авторы

Даты

2018-08-02—Публикация

2017-08-21—Подача