Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных изделий повышенной жесткости, в частности кровельных плит.

Цель изобретения - снижение затрат на изготовление и повышение прочностных характеристик при сохранении теп- лофизических свойств плит с объемной массой 1 45-175 кг/м3.

Способ изготовления жестких мине- раловатных плит осуществляют следую щим образом.

Расплав, полученный из исходного сырья в плавильном агрегате, подают в камеру волокнообразования, в которой с помощью центрифуг получают волокно минеральной ваты. Одновременно с волокнообразованием в камере осуществляют подачу связующего в мине- раловатный ковер. Затем минераловат- ный ковер уплотняют и подают в камеру полимеризации, где происходит затвердение связующего и склеивание волокон минераловатного ковра между собой. Ковер охлаждают и с помощью конвейера подают в зону разрезания

сл

со со

00 СП

00

на плиты соответствующего размера, а затем складируют.

Чтобы получить минераловатные плиты с различной объемной массой (Й5-175 кг/м3) регулируют подаваемое количество связующего и минеральной ваты.

Заскладированные на поддоны заготовки подают к установке для пропитки их расплавом твердых углеводородов. Плиты укладывают на приемный стол и с помощью рольганга перемещают в сторону пропитки. Одну (верхнюю) горизонтальную поверхность плиты изолируют, а другую закрывают фильтрующим материалом, например войлоком. Боковые грани плиты сжимают по высоте в захватном устройстве посредством рамы. Затем плиту окунают в ванну с расплавом твердых углеводородов, температуру которого поддерживают на выше температуры расплавления твердых углеводородов. В расплаве плиты выдерживают в течение 2-5 с, чтобы расплав проник вглубь боковых и одной горизонтальной сторон плиты на оптимальную величину, создав поверхностный твердый слой по пяти сторонам плиты. После возврата захватного устройства с плитой в исходное положение имеющееся в ней изделие выталкивается очередной заготовкой на роликовый транспортер, включающий ряд валков. Затем роликовым транспортером перемещают пропитанную плиту в зону сушки. Сушку изделий производят в элеваторе- охладителе, где одновременно с сушкой осуществляют накапливание плит для последующей выгрузки.

Пример. Расплав,полученный и исходных компонентов (габбро-долерит и доломита). получают в плавильном агрегате - ванной печи и подают на первый валок установки волокнообразова- ния (центрифуги) диаметром 235 мм, вращающийся со скоростью 33&5 об/мин. Роль этого валка сводится к расщеплению струи расплава и передаче его в виде пучка струек и крупных капель на второй, третий, четвертый валки, имеющие диаметры мм и скорости вращения 4555, 755 и 5250 об/мин (последовательно). Таким образом происходит волокнообразование.

Волокно, сошедшее с валков центрифуги и подхваченное воздушным потоком, осаждают на сетчатый транспрр

5

0

5

0

5

0

5

0

5

тер камеры волокноосаждения, для чего под транспортерной лентой устанавливают систему воздухоотсоса мощностью 160000 м3/ч.

Синтезируемое на заводе фенолоОор- мальдегидное связующее в минераловат- ный ковер подают по системе трубопроводов и вводят через ротационный распылитель, который располагают на третьем валке центрифуги.

Учитывая, что необходимо получить плиту с объемной массой 75 кг/м3, отвечающую требованиям для плиты П1 75, количество подаваемого связующего 100%-ной концентрации равно 7,1 кг/м3, расход минеральной ваты 170-200 кг/м3.

После камеры волокноосаждения через промежуточный стол минераловатный ковер направляют в камеру полимеризации. Перед камерой полимеризации минераловатный ковер Уплотняют уплотни- тельным барабаном диаметром 800 мм, который регулируется по высоте в зависимости от толщины ковра. Толщину ковра задают равной 80 мм. В камере iполимеризации происходит непрерывное 1 затвердевание связующего за счет прососа потока теплоносителя через минераловатный ковер. Камера полимеризации по циркуляции воздуха разделена на две зоны. Каждая зона имеет свою систему циркуляции теплоносителя. В первой зоне теплоноситель с температурой 270°С подается сверху вниз, во второй с температурой 280°С - снизу вверх. После камеры полимеризации минераловатный ковер поступает в зону охлаждения. Для охлаждения используют воздух, просасываемый через минераловатный ковер посредством вентилятора в количестве 30000 м3/ч. Пройдя зону охлаждения, минераловатный ковер поступает на распиловочный участок, где посредством продольных и поперечной пил производят резку на размеры 1000 «1000 мм с последующим складированием. Заскладированные на поддоны заготовки подают к установке для пропитки .

Заготовку размером 1000 1000 50 мм укладывают на приемный стол, после чего подающий рольганг перемещает ее в зону пропитки. Плиту размещают в захватном устройстве, в котором ее сжимают по периметру и одну из горизонтальных поверхностей плиты закрывают фильтрующим материалом (войлоком) толщиной 18 мм и размером

1000 хЮОО мм. Конструктивно данное устройство выполнено так, что верхня плоскость минераловатной плиты закрывают наглухо, а нижняя плоскость за- крывается фильтрующим материалом.

Далее устройство совместно с минераловатной плитой погружают в распла церезина с температурой расплава 950 С, превышающей на 15°С температуру расплавления церезина, равную 80° и выдерживают тем 2 с. Так как доступ пропитывающего материала к верхней плоскости изделия закрыт, то пропитке подвергаются только нижняя горизонтальная и боковые поверхности изделия на глубину 0,5-1,0 мм.

После возврата рамы пропитывающего устройства в исходное (верхнее) положение имеющееся в нем изделие выталкивается очередной заготовкой в сторону шахты охлаждения, причем перемещение производится роликовым транспортером, включающим ряд валков диаметром 105 мм, в зону приемного устройства (элеватора-охладителя), состоящего из восходящего и нисходящего стволов.

По восходящему стволу изделие перемещают вверх, где в верхней крайней точке изделие при помощи рольганга перемещается на нисходящий ствол, в котором совершает движение вниз.

Элеватор в нижней части снабжен заборным устройством холодного воздуха мощностью м3/ч, а в верхней части вытяжным устройством мощностью 1200 м3/ч.

Таким образом, элеватор выполняет двойную функцию: транспортировку с достаточным накопительным объемом и охлаждение.

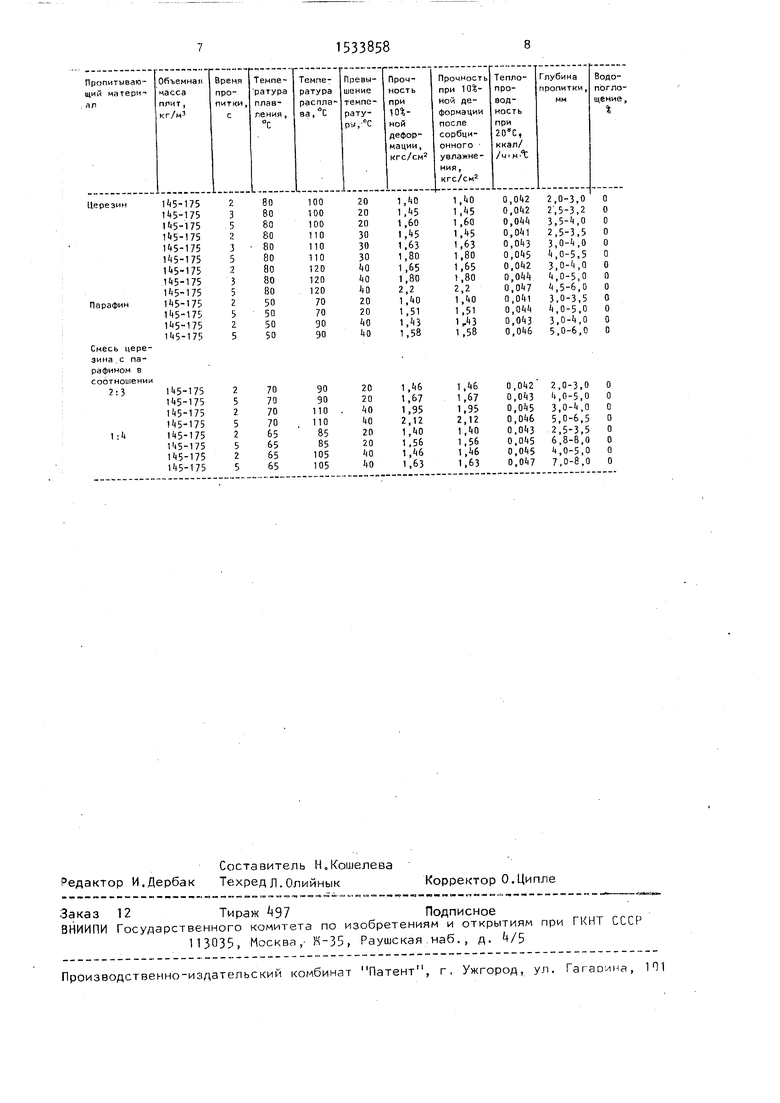

8 таблицу сведены данные конкретного выполнения предлагаемого способа,

Из приведенных данных видно, что наилучшими прочностными характеристиками при достаточно низком коэффициенте теплопроводности обладают изделия с объемной массой 1 5-1 75 кг/м3

1533858

пропитанные церезином или смесью церезина с парафином в соотношении 2 : 3 . Использование предлагаемого способа в сравнении с известным позволит получить жесткие и прочные плиты со сравнительно небольшой объемной массой (1 45-175 кг/м3) исходных заготовок, практически сохранив при этом теплофизические свойства исходных заготовок, т.е. плит до их пропитка, повысить прочность при сжатии при 10%-ной деформации в 1,2-1,7 раза, увеличив жесткость плит за смет создания объемного жесткого каркаса, увеличить срок эксплуатации плит за счет снижения влияния знакопеременных нагрузок в 1,5 раза, обеспечить сохранение прочностных показателей плит, их теплофизических свойств для условий эксплуатации при низких температурах, например в районах Крайнего Севера, а также снизить затраты на изготовление плит за счет умень- 5 шения расхода связующего в 5-7 раз, минеральной ваты в 1,2-1,6 раза, уменьшения удельного расхода тепла на термообработку на 100000 ккал/м3. Формула изобретения

5

0

1.Способ изготовления жестких минераловатных плит, включающий формование минераловатного ковра, сушку, создание поверхностного твердого слоя путем пропитки пропитывающим материалом, отличающийся

,тем, что, с целью снижения затрат на изготовление и повышения прочностных характеристик при сохранении тепло- физических свойств плит с исходной объемной массой f+5-175 кг/м3, пропитку ведут расплавом твердых углеводородов в течение 2-5 с, а затем охлаждают, при этом перед погружением в расплав плиту сжимают по периметру, одну горизонтальную поверхность изолируют, а другую закрывают фильтрующим материалом.

2.Способ по п.1, отличающий с я тем, что в качестве твердых углеводородов используют углеводороды с температурой плавления 50 - 809С - парафин, церезин или их смесь.

Смесь церезина с парафином в соотношени

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления субстрата для выращивания растений | 1989 |

|

SU1792593A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Способ изготовления акустических плит | 1988 |

|

SU1588551A1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

| Устройство для тепловой обработки поверхности минераловатного ковра | 1988 |

|

SU1544571A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| Теплоизоляционный материал | 1971 |

|

SU443853A1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления теплоизоляционных изделий повышенной жесткости, преимущественно кровельных плит. С целью снижения затрат на изготовление и повышение прочностных характеристик при сохранении теплофизических свойств плит с объемной массой 145-175 кг/м3 их пропитывают расплавом твердых углеводородов с температурой плавления 50-80°С, например церезином, парафином или их смесью. Перед погружением в расплав плиту зажимают по периметру, одну горизонтальную поверхность изолируют, а другую закрывают фильтрующим материалом. Окунают плиту в расплав на 2-5 с, поддерживая температуру расплава на 20-40°С выше температуры расплавления твердых углеводородов. При объемной массе 145-175 кг/м3 и глубине пропитки 2-8 мм изделия имеют прочность при сжатии при 10%-ной деформации 1,4-2,2 кгс/см2, теплопроводность 0,041-0,047 ккал/м.ч.°С, водопоглощение 0. 1 з.п.ф-лы, 1 табл.

| Способ изготовления теплоизоляционных изделий | 1979 |

|

SU867912A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Авторское свидетельство СССР № , кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| ( СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛ | |||

Авторы

Даты

1990-01-07—Публикация

1987-06-05—Подача