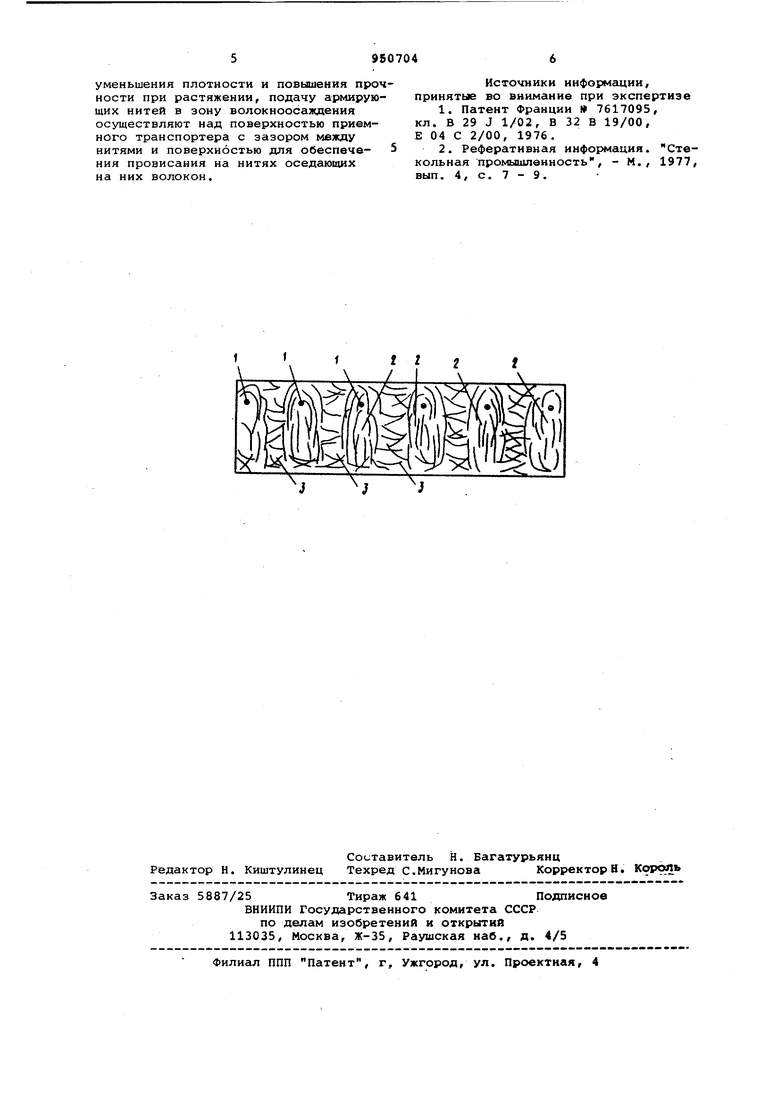

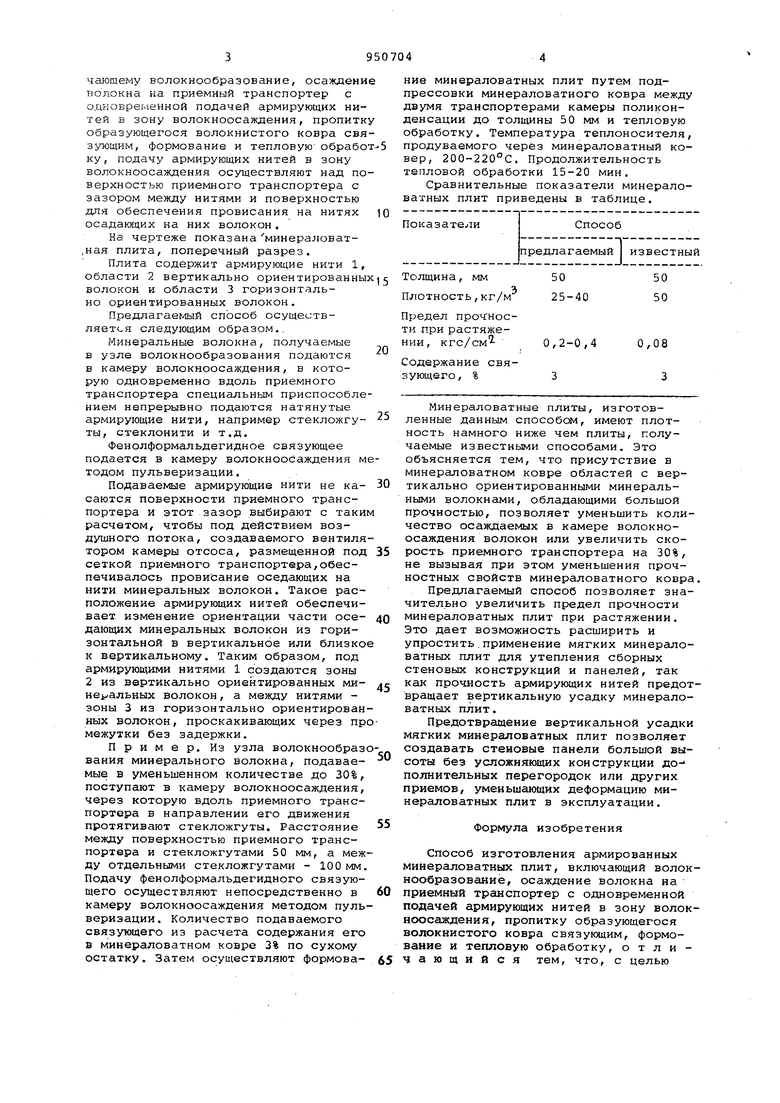

Изобретение относится к производству строительных теплоизоляционных материалов на основе минеральной ваты или стекловолокна. Известен способ производства арми роёанных минераловатных плит, включающий волокнообразование, волокноосаждение, .пропитку волокнистого ков ра связующим,раскладку армирующих стеклянных волокон (нитей),формование и тепловую обработку. Раскладка стеклянных волокон осуществляется на пропитанной синтетическим связующим минераловатный ковер Г1. Однако этот способ характеризуетс недостаточным сцеплением сухих армир ющих стекловолокнистых нитей с волок нами минераловатного ковра,и возможностью отсланвания армирующего слоя от минераловатной основы. Кроме того таким способом армированные плиты имеют большую плотность, так как необходимая прочность сцепления армиру щего слоя с минераловатной основой может быть достигнута за счет большо го давления в процессе формования. Наиболее близким к предлагаемому г:о технической сущности и достигаемо му результату является способ производства армированного стекловолокнис того холста, включающий волокнообразование, подачу армирующих нитей, совмещенную с волокноосаждением, пропитку волокнистого ковра связующим, формование и тепловую обработку. i В данном способе осаждение нижнего слоя волокон, получаемых в узле волокнообразования, укладка на него армирующих нитей, непрерывно пoдaвae иx в зону волокноосаждения и осаждение верхнего слоя волокон осуществляют непосредственно на сетку приемноформующего конвейера. Затем полученный на конвейере армированный стеклохолст подвергают пропитке связующим, формованию кромок стеклохолста и термообработке путем сушки и полимеризации связующего 21. Недостатками этого способа являются большая плотность и низкая прочность на сжатие плит, так как волокна осаждаются параллельно принимающей поверхности, в данном случае сетке приемноформующего конвейера. Цель изобретения - уменьшение плотности и повышение прочности при растяжении минераловатных плит. Поставленная цель достигается тем, что согласно способу изготовления армированных минераловатных плит,включающему волокнообразование, осаждени волокна на приемный транспортер с одгювременной подачей армирующих нитей в зону волокноосаждения, пропитк образующегося волокнистого ковра свя зующим, формование и тепловую обрабо ку, подачу армирующих нитей в зону волокноосаждения осуществляют над по верхностью приемного транспортера с зазором между нитями и поверхностью для обеспечения провисания на нитях оседающих на них волокон. На чертеже показана минераловат,ная плита, поперечный разрез. Плита содержит армирующие нити 1, области 2 вертикально ориентированны волокон и области 3 горизонтально ориентированных волокон. Предлагаег/1ый способ осуществляется следующим образом.. Минеральные волокна, получаемые в узле волокнообразования подаются в камеру волокноосаждения, в которую одновременно вдоль приемного транспортера специальным приспособле нием непрерывно подаются натянутые армирующие нити, например стекложгу ты, стеклонити и т.д. Фенолформальдегидное связующее подается в камеру волокноосаждения м тодом пульверизации. Подаваемые армирующие нити не касаются поверхности приемного транспортера и этот зазор выбирают с таки расчетом, чтобы под действием воздушного потока, создаваемого вентиля тором камеры отсоса, размещенной под сеткой приемного транспортера,обеспечивалось провисание оседающих на нити минеральных волокон. Такое расположение армирующих нитей обеспечивает изменение ориентации части оседающих минеральных волокон из горизонтальной в вертикальное или близко к вертикальному. Таким образом, под армирующими нитями 1 создаются зоны 2 из вертикально ориентированных мине альных волокон, а между нитями зоны 3 из горизонтально ориентирован ных волокон, проскакивающих через пр межутки без задержки. Пример. Из узла волокнообраз вания минерального волокна, подаваемые в уменьшенном количестве до 30%, поступают в камеру волокноосаждения, через которую вдоль приемного транспортера в направлении его движения протягивают стекложгуты. Расстояние между поверхностью приемного транспортера и стекложгутами 50 мм, а меж ду отдельными стекложгутами - 100 мм Подачу фенолформальдегидного связующего осуществляют непосредственно в камеру волокноосаждения методом пуль веризации. Количество подаваемого связующего из расчета содержания его в минераловатном ковре 3% по сухому остатку, Затем осуществляют формование минераловатных плит путем подрессовки минераловатного ковра между вумя транспортерами камеры поликоненсации до толщины 50 мм и тепловую обработку. Температура теплоносителя, родуваемого через минераловатный ковер, 200-220°С. Продолжительность тепловой обработки 15-20 мин. Сравнительные показатели минералоатных плит приведены в таблице. ИИ, кгс/см 0,2-0,4 0,08 одержание свяующего, % 33 Минераловатные плиты, изготовленные данным способом, имеют плотность намного ниже чем плиты, получаемые известными способами. Это объясняется тем, что присутствие в минераловатном ковре областей с вертикально ориентированными минеральными волокнами, обладающими больщой прочностью, позволяет уменьшить количество осаждаемых в камере волокноосаждения волокон или увеличить скорость приемного транспортера на 30%, не вызывая при этом уменьшения прочностных свойств минераловатного ковра. Предлагаемый способ позволяет значительно увеличить предел прочности минераловатных плит при растяжении. Это дает возможность расширить и упростить применение мягких минераловатных плит для утепления сборных стеновых конструкций и панелей, так как прочность армирующих нитей предотвращает вертикальную усадку минераловатных плит. Предотвращение вертикальной усадки мягких минераловатных плит позволяет создавать стеновые панели большой высоты без усложняющих конструкции до-полнительных перегородок или других приемов, уменьшающих деформацию минераловатных плит в эксплуатации. Формула изобретения Способ изготовления армированных минераловатных плит, включающий волокнообразование, осаждение волокна на приемный транспортер с одновременной подачей армирующих нитей в зону волокноосаждения, пропитку образующегося волокнистого ковра связукхцим, формование и тепловую обработку, отличающийся тем, что, с целью

уменьшения плотности и повьлиения прочности при растяжении, подачу армирующих нитей в зону волокноосаждения осуществляют над поверхностью приемного транспортера с зазором между нитями и поверхностью для обеспече- 5 НИН провисания на нитях оседающих на них волокон.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции 7617095, кл. В 29 J 1/02, В 32 В 19/00, Е 04 С 2/00, 1976.

2.Реферативная информация. Стекольная промьпиленность, - М. , 1977, вып. 4, с. 7 - 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства минераловатных и стекловолокнистых изделий | 1975 |

|

SU527409A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Способ формования ковра из волокнистого материала | 1986 |

|

SU1474111A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ВЕРТИКАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ НЕПОСРЕДСТВЕННО ИЗ КОВРА ГОРИЗОНТАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2389603C2 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1447665A1 |

| Линия для производства волокнистых плит с вертикальным направлением волокон | 1977 |

|

SU717891A1 |

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| Установка для изготовления минераловатных плит из непрерывного крупногабаритного массива | 1988 |

|

SU1614909A1 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1446119A1 |

| Способ изготовления жестких минераловатных плит | 1987 |

|

SU1533858A1 |

Авторы

Даты

1982-08-15—Публикация

1981-01-04—Подача