(5) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК Изобретение относится к литейному производству и может быть использовано при получении отливок пре имущественно в форме с горизонтальны разъемом. Наиболее близким к предлагаемому по технической сущности является способ получения отливок, включающи погружение формы с кожухом в ванну с металлом, выдержку до затвердевания в ней металла, подъем формы с кожухом и удаление отливки ГЦ Периодические погружения формы в расплав приводят к его загрязнению окисными пленками. Очередной процесс заливки данной формы начинается лишь после извлечения отливки и последующей сборки формы. За время заливки форма не успевает прогреться на достаточную глубину, чтобы затвердевание отливки осуществ лялось направленно в сторону питателей, поэтому при наличии металлоемких УЗЛОВ существует опасность образования пористости. Цель изобретения - повышение качества литого металла и увеличение производительности. Поставленная цель достигается тем, что в способе получения отливок, включающем погружение с кожу.хом в ванну с металлом, выдержку до затвердевани в ней металла, подъем формы с кожухом и удаление отливки, подъем формы с кожухом осуществляют до уровня контакта днища кожуха с зеркалом расплава. В результате постоянного контакта днища кожуха с ванной расплава его температура превышает температуру кристаллизации металЛа, Затвердевание отливки осуществляется направленно от верхней полуформы к кожуху, формирующему нижнюю часть отливки, в литниковых каналах, выполненных в днище кожуха, металл затвердевает в последнюю очередь, по39

этому на весь период кристаллизации отливки обеспечиваются хорошие условия питания при отсутствии прибылей и независимо от количества массивных узлов, в зоне литниковых каналов расплав не обогащается неметаллическими включениями и отпадает необходимость в очистке наружной поверхности кожуха перед очередным погружением.

Проведение операций разборки и сборки формы при контактирующем о ванной расплава днище кожуха позволяет получать отливки с плоской нижней поверхностью, формирующиеся только в верхней полуформе, а также исключает аварийные ситуации в случае непредвиденного нарушения (Режимов литья при использовании полуформ с полостью, формирующей часть отливки.

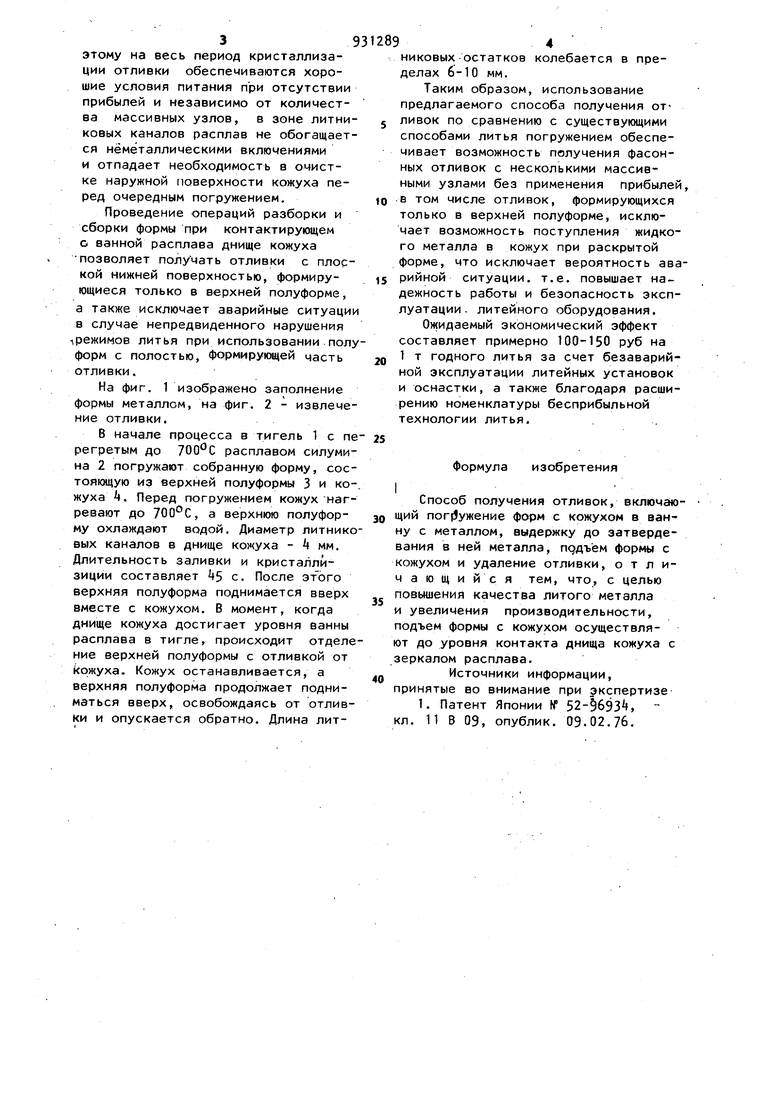

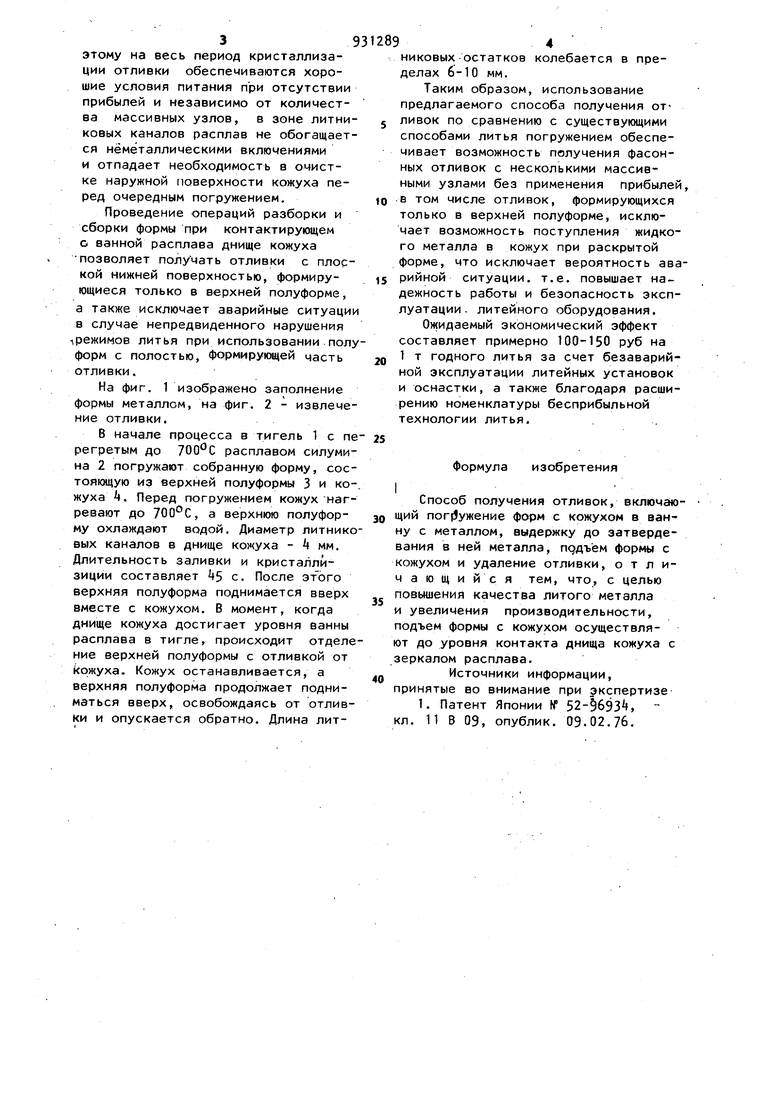

На фиг. 1 изображено заполнение формы металлом, на фиг. 2 - извлечение отливки.

В начале процесса в тигель 1 с перегретым до 700С расплавом силумина 2 погружают собранную форму, состояющую из верхней полуформы 3 и кожуха Ц. Перед погружением кожух нагревают до 700°С, а верхнюю полуформу охлаждают водой. Диаметр литниковых каналов в днище кожуха - А мм. Длительность заливки и кристаллизиции составляет Ц с. После этЪго верхняя полуформа поднимается вверх вместе с кожухом. В момент, когда днище кожуха достигает уровня ванны расплава в тигле, происходит отделение верхней полуформы с отливкой от йожуха. Кожух останавливается, а верхняя полуформа продолжает подниматься вверх, освобождаясь от отливки и опускается обратно. Длина лит2894

никовых остатков колебается в пределах 6-10 мм.

Таким образом, использование предлагаемого способа получения отливок по сравнению с существующими способами литья погружением обеспечивает возможность получения фасонных отливок с несколькими массивными узлами без применения прибылей,

to в том числе отливок, формирующихся только в верхней полуформе, исключает возможность поступления жидкого металла в кожух при раскрытой форме, что исключает вероятность рийной ситуации, т.е. повышает надежность работы и безопасность эксплуатации, литейного оборудования. Ожидаемый экономический эффект составляет примерно 100-150 руб на

20 1 т годного литья за счет безаварийной эксплуатации литейных установок и оснастки, а также благодаря расширению номенклатуры бесприбыльной технологии литья.

Формула изобретения

Способ получения отливок, включёнощий погружение форм с кожухом в ванну с металлом, выдержку до затвердевания в ней металла, прдъём формы с кожухом и удаление отливки, отличающийся тем, что, с целью повышения качества литого металла и увеличения производительности, подъем формы с кожухом осуществляют до уровня контакта днища кожуха с зеркалом расплава.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии ff 52-|б93, кл. 11В 09, опублик. 09.02.76.

. 1

л

УЧ KN kM LXV

X X

X X X X X X

.уурос

/ /

v. Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1979 |

|

SU831320A1 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| Способ литья под низким давлением | 1981 |

|

SU1176508A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2006 |

|

RU2367540C2 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Способ центробежного литья с вертикальной осью вращения и форма для его осуществления | 1985 |

|

SU1338968A1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| ЛИТЕЙНАЯ ФОРМА С ТЕРМИТНОЙ ПРИБЫЛЬЮ | 2008 |

|

RU2372164C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

Авторы

Даты

1982-05-30—Публикация

1980-11-05—Подача