Изобретение относится к области машиностроения и может быть использовано в литейном производстве при изготовлении тонкостенных герметичных емкостей, преимущественно для хранения жидкостей и газов, в т.ч. в огнетушителях, баллонах для сжиженного газа и др.

Известен способ получения герметичных заготовок литьем под низким давлением с противодавлением, включающий заполнение расплавом литейной формы под газовым противодавлением, меньшим по величине давления на расплав в заливочной емкости, расположенной под литейной формой, выдержку для затвердевания отливки, сброс давления в форме и емкости и извлечение готовой отливки из формы (Г.Малиничев. Феномен противодавления. Ж-л «Техника и наука», 1983 г., №4, стр.19).

По данному способу, благодаря газовому противодавлению, отливки получаются беспористыми и могут быть использованы в изделиях ответственного назначения, например в корпусах баллонов для сжатых газов и др.

Для оформления полостей в таких отливках необходимо использовать разовые стержни, что связано с повышением трудоемкости изготовления отливки, увеличением ее себестоимости.

Целью данного изобретения является устранение отмеченных недостатков, т.е. снижение трудоемкости и себестоимости изготовления отливок.

Поставленная цель достигается тем, что в способе изготовления отливок, включающем заполнение расплавом литейной формы под газовым противодавлением, меньшим по величине давления на расплав в заливочной емкости, расположенной под литейной формой, выдержку для затвердевания отливки, сброс давления в форме и емкости и извлечение готовой отливки из формы после выдержки для затвердевания отливки, газовое давление в форме поднимают выше давления газа на расплав в емкости и сливают жидкий остаток (или давление газа в емкости уменьшают Ремк<Рф).

При получении отливок с замкнутой снизу полостью жидкий остаток сливают до уровня донной точки отливки и производят выдержку до ее затвердевания.

Введение указанных приемов позволяет при заданной толщине стенки отливки быстро слить жидкий остаток из ее полости и получить тонкостенную оболочку с гладкой внутренней поверхностью с минимальной разностенностью в пределах допуска.

Полученная герметичная отливка не имеет осевой пористости, которая обычно присутствует в отливках, получаемых с использованием стержней.

Пример.

Баллон для хранения сжиженного газа, работающий под давлением 16 атмосфер, изготавливают на установке литья под низким давлением с противодавлением из алюминиевого сплава следующим образом.

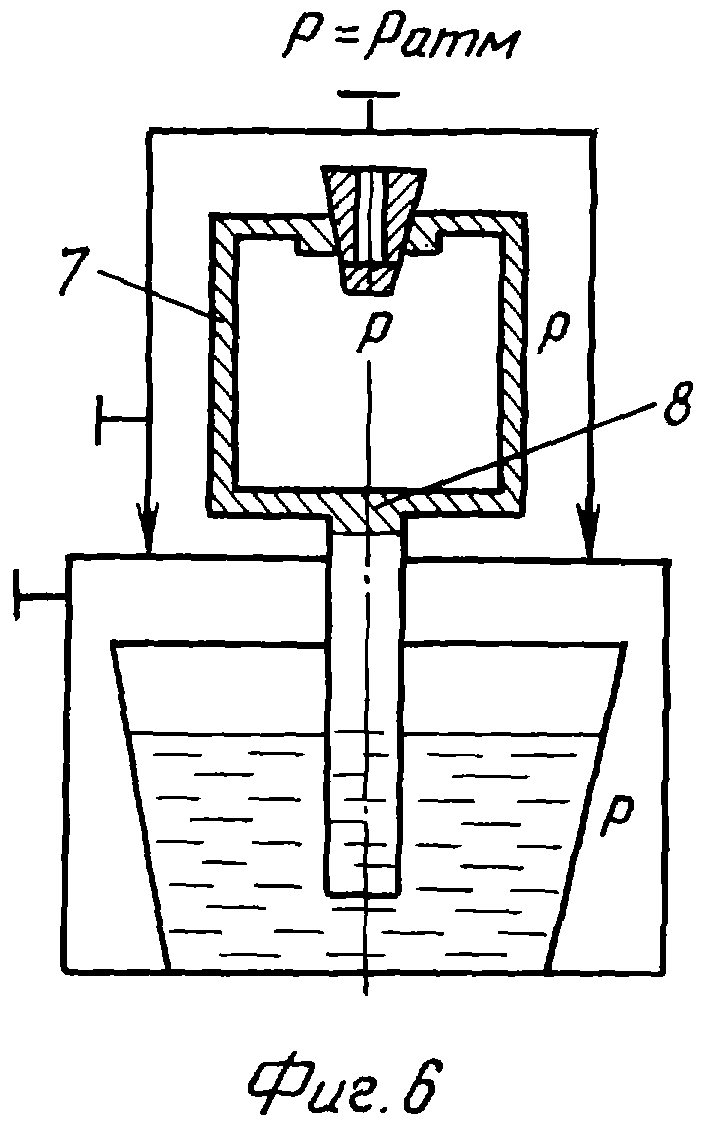

На фиг.1 показана рабочая схема литья, включающая герметизированную емкость 1 с расплавом 2, постоянную литейную форму 3, снабженную пустотелым штырем 4, имеющим на конце пористый пенокерамический фильтр 5, открытый состав. Форма 3 связана с заливочной емкостью 1 с расплавом 2 металлопроводом 6. Давление газа P1 равное 4 атм подано в заливочную емкость 1 и литейную форму 3.

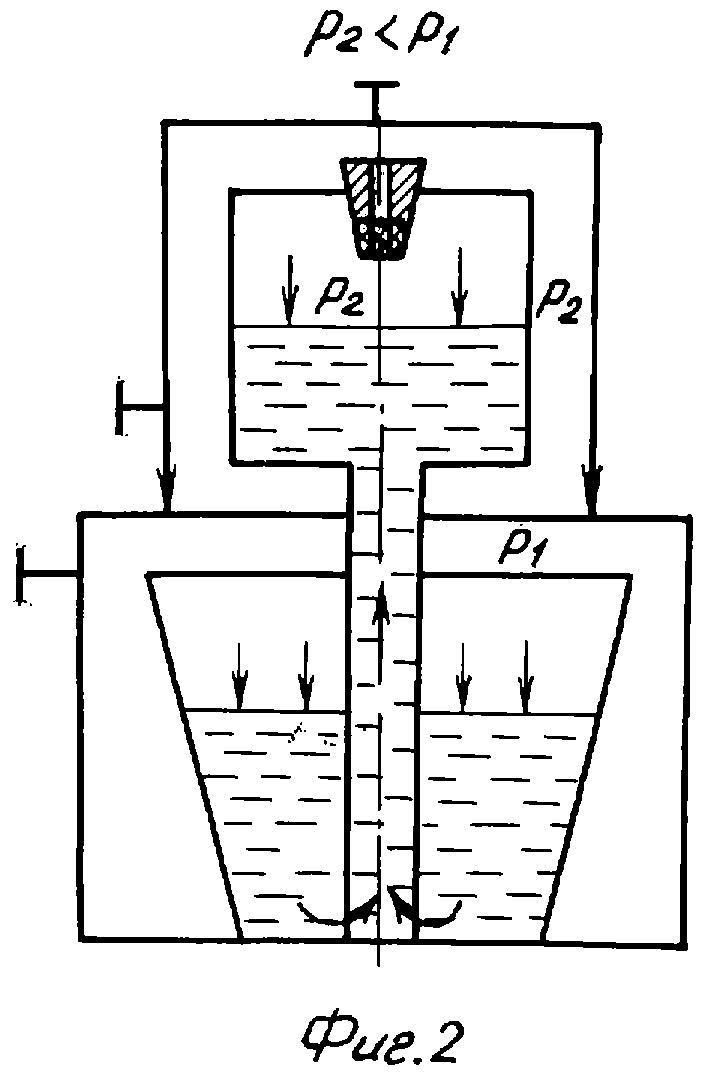

На фиг.2 показан момент заполнения формы 3 расплавом 2 при Р2<P1

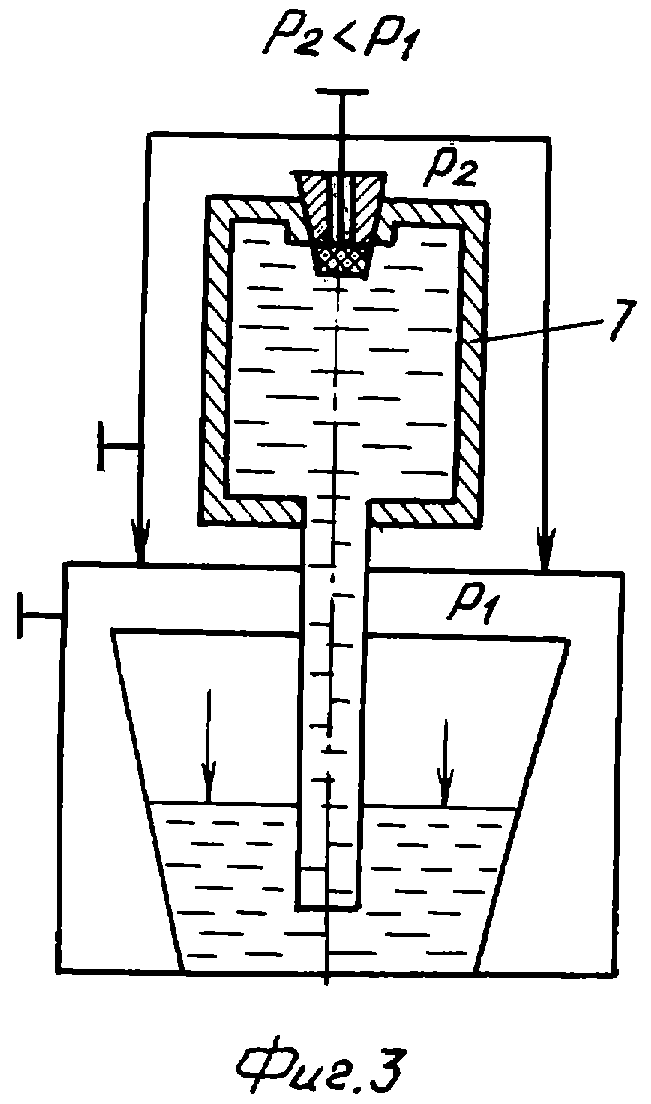

На фиг.3 - момент окончания заполнения формы 3 расплавом 2 и выдержки для намораживания стенки 7 отливки при P2<P1.

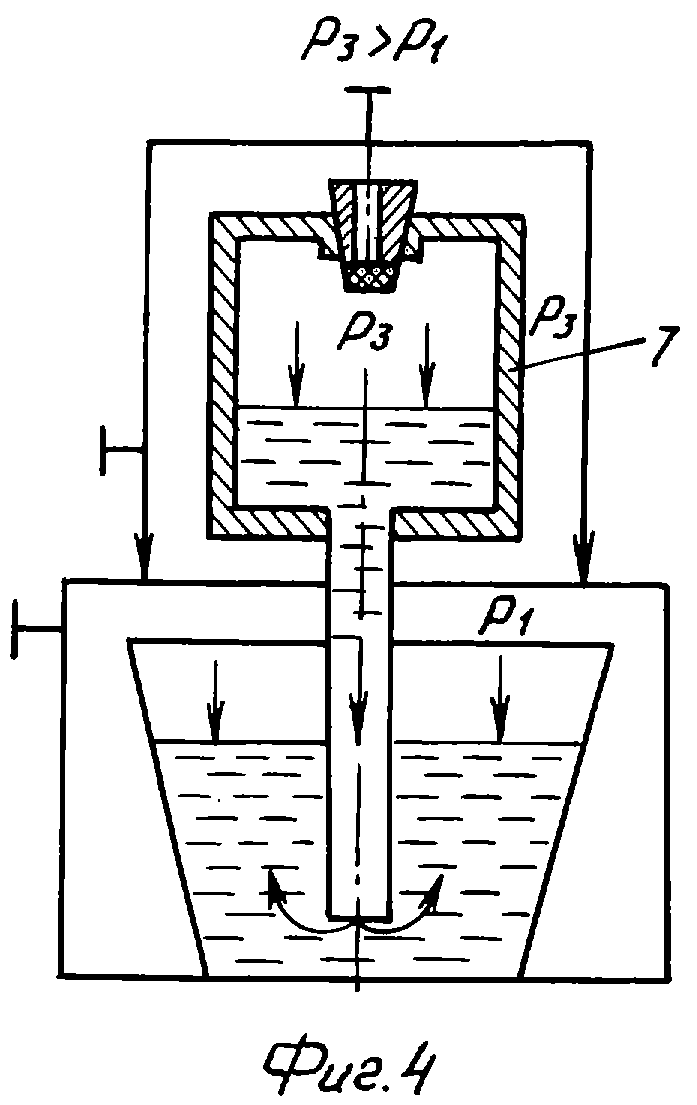

На фиг.4 - момент слива жидкого остатка из полости отливки 7 при Р3>Р1.

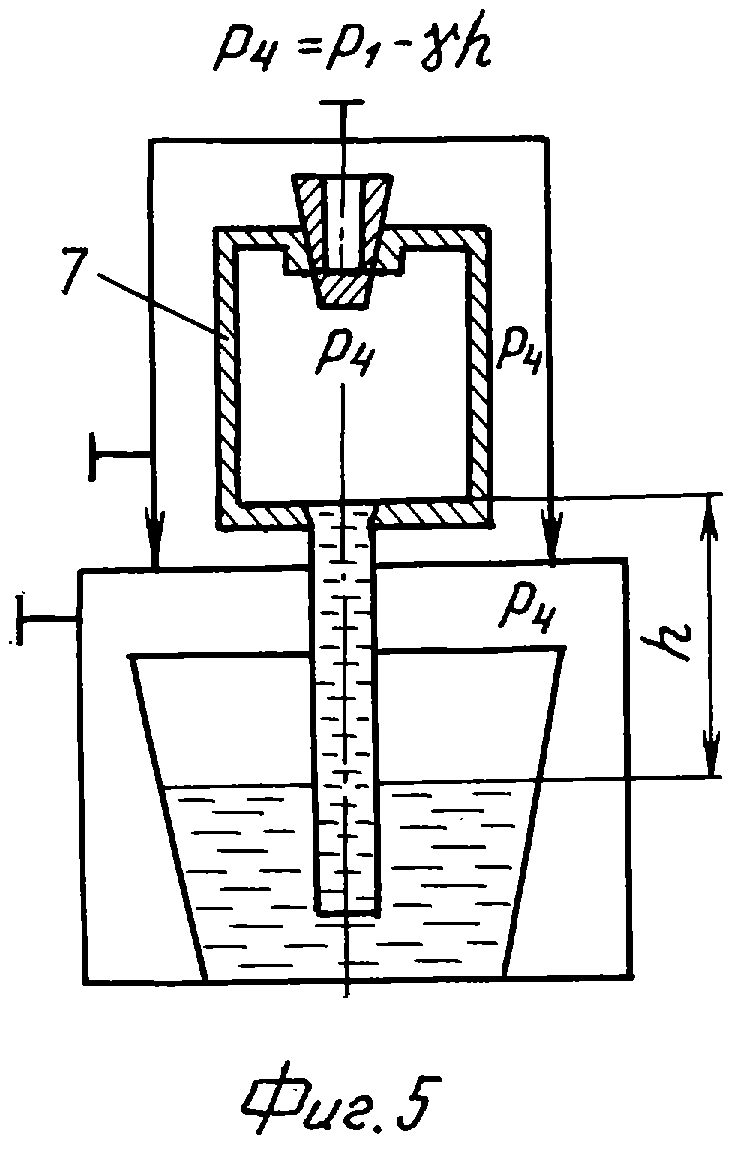

На фиг.5 - момент слива жидкого остатка до уровня донной части отливки при Р4=P1-γh и выдержки для ее затвердевания (Р1=P4+γh).

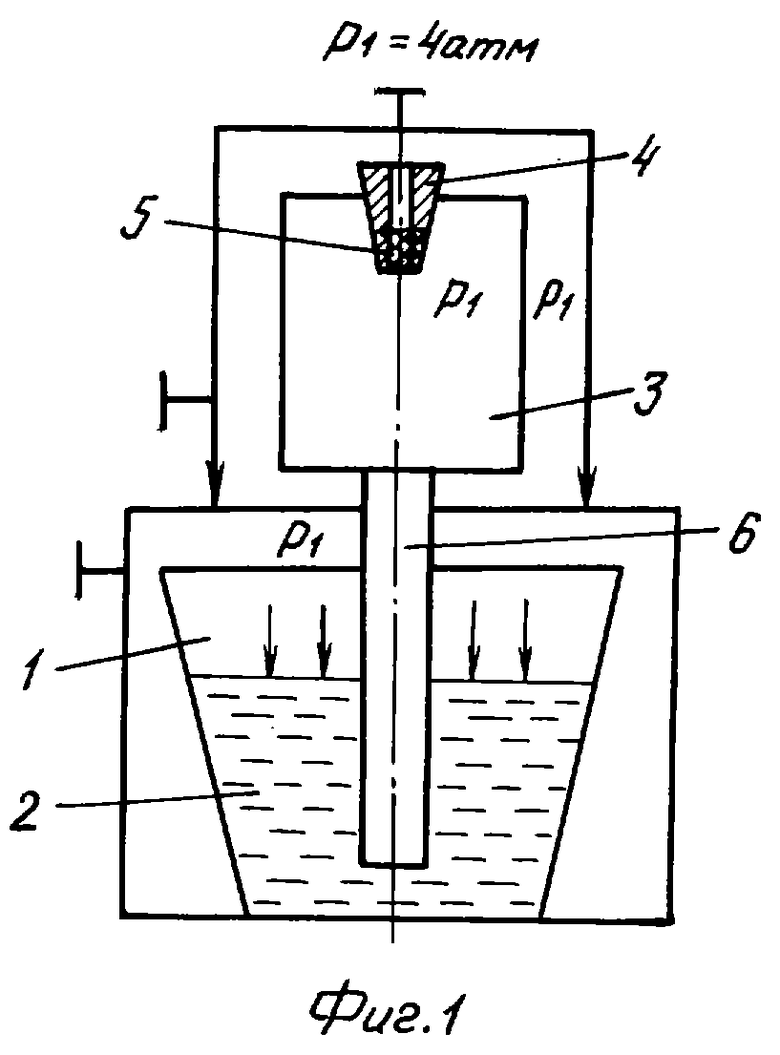

На фиг.6 - момент перед извлечением готовой отливки 7 из формы 3, Р=Ратм, где:

Р1 - давление газа над расплавом металла в печи, кг/см2.

Р2 (фиг.2) - давление газа над расплавом металла в литейной форме (при заполнении), кг/см2.

Р3 - давление газа в литейной форме при сливе жидкого остатка, кг/см2.

P4 - давление газа в литейной форме в момент выдержки расплава для намораживания донной части отливки.

γ - удельный вес расплава, кг/см2.

h - высота расплава в металлопроводе и литейной форме от уровня расплава в печи до верхней стенки донной части отливки, в см.

Процесс литья осуществляют следующим образом:

В литейную форму 3 и заливочную емкость 1 подают газ под давлением 4 атм (фиг.1). Затем давление газа в форме 3 уменьшают, и расплав 2 по металлопроводу 6 вытесняется в нее под газовым противодавлением (фиг.2), а после полного заполнения формы 3 производят выдержку для намораживания отливки 7 с заданной толщиной стенки. После формирования отливки 7 газовое давление в форме 3 повышают до Р3>P1 (фиг.4) и быстро сливают жидкий осадок расплава в емкость 1.

При получении отливки с замкнутой снизу полостью жидкий остаток сливают до ее донной части (до уровня h над зеркалом расплава, фиг.5) и производят выдержку до ее затвердевания.

Перед извлечением готовой отливки из формы 3 давление в заливочной емкости 1 и в литейной форме 3 сбрасывают до атмосферного.

Готовую отливку извлекают из формы, и процесс повторяют.

Полученная отливка не имеет пор, герметична, имеет гладкую внутреннюю поверхность за счет газового противодавления и получена без использования стержней.

Использование изобретения позволяет снизить трудозатраты при литье герметичных емкостей, в том числе для хранения жидкостей и газа, и снизить их себестоимость.

Изобретение относится к области литейного производства. Литейную форму заполняют расплавом под газовым противодавлением из емкости, расположенной под литейной формой. Выдерживают до намораживания заданной толщины стенки отливки. Поднимают газовое давление выше давления газа на расплав. При получении отливок с замкнутой снизу полостью жидкий остаток сливают до уровня донной части отливки и производят выдержку до ее затвердевания. Достигается снижение трудозатрат.1 з.п. ф-лы, 6 ил.

| Способ литья под низким давлением с противодавлением | 1981 |

|

SU1057176A1 |

| Установка для получения тонкостенных отливок | 1972 |

|

SU452947A3 |

| Устройство для литья под низким давлением полых заготовок | 1976 |

|

SU583869A1 |

| US 6422293 A, 23.07.2002. | |||

Авторы

Даты

2007-09-27—Публикация

2006-05-04—Подача