Предлагаемое изобретение относится к области нефтепереработки, в частности к способам приготовления катализатора для процесса переработки нефтяного сырья в условиях мягкого гидрокрекинга: температура 360-430oC, давление 3,5-9,2 МПа, объемная скорость подачи сырья 0,4-1,5 час-1 [Baral W.J., Huffman H. C. Advances in Hydrocracking of Distilates. Proceedind of the 8th Worid Petroleum Congress, Moscow, 1971, U.4.Louden, Applied Scicnce Publishers, Ltd., 1972, p. 119-127].

Известен способ приготовления катализатора для мягкого гидрокрекинга [SU, авторское свидетельство 488610, СредАзНИИНП, B 01 J 23/882; 03.02.76]. Катализатор получают путем внесения активных гидрирующих компонентов, в качестве которых используют оксиды молибдена и кобальта, в пористый носитель, в качестве которого используют оксид алюминия одновременно с оксидом цезия в качестве фазообразующего промотора.

Недостатком этого способа является низкая активность катализатора: выход дизельного топлива при гидрокрекинге вакуумного газойля составляет всего 40 вес.%

Известен способ приготовления катализатора для мягкого гидрокрекинга путем внесения активных гидрирующих компонентов в пористый носитель после внесения в него фазообразующих и порообразующих промоторов. [US, патент 4600498, Union Oil Company of California, C 10 G 47/18, 15.07.86].

Недостатком известного способа получения катализатора является его низкая активность в процессе гидрокрекинга вакуумного гайзоля, выкипающего в пределах 300-500oC и содержащего фр. 360oC+ не менее 80 мас.%

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому техническому решению является способ приготовления катализатора, описанный в патенте США N 5229347, Jntevep, SA., Venezuela, B 01 J 21/06, 20.07.93.

Катализатор по известному способу готовят внесением в алюмооксидный носитель-гидроксид алюминия порообразующего компонента (соль титанила) с последующим одновременным внесением активных гидрирующих компонентов соединений Mo, W, Co, Ni с фазообразующими промоторами (Re. Rh, Pd), с формованием, сушкой и прокалкой. Перед использованием катализатор активируют сульфидированием в сероуглероде (CS2).

Недостатками известного способа приготовления катализатора являются:

- низкая активность катализатора в превращении фр. 360oC+ в процессе мягкого гидрокрекинга вакуумного газойля 300-500oC с содержанием фр. 360oC+ 80 мас.%;

- высокая цена вследствие использования в качестве одного из составляющих элементов активной фазы драгоценного металла из группы Pt, Ph, Pd, а также высокого содержания оксида металла группы Mo, W, Co, Ni (до 30 мас.%);

- экологически неприемлемый способ перевода катализатора из окисной формы в сульфидную путем сульфидирования в сероуглероде, который является низкокипящей ядовитой жидкостью, опасной для здоровья и жизни людей.

Задачей предлагаемого технического решения является разработка способа приготовления катализатора для мягкого гидрокрекинга вакуумного газойля, обеспечивающего повышенную активность в превращении фр. 360oC + вакуумного газойля, выкипающего в пределах 300-500oC, в сочетании с умеренной ценой и экологически безопасным способом перевода катализатора из окисной формы в сульфидную.

Решение поставленной задачи достигается настоящим способом приготовления катализатора для мягкого гидрокрекинга нефтяного сырья, включающим внесение активных гидрирующих компонентов-соединений молибдена и никеля или кобальта, фазообразующих промоторов и порообразующих компонентов, формование, сушку, прокаливание, при этом фазообразующие промоторы вносят в носитель до активных компонентов, а порообразующие компоненты вносят после внесения активных компонентов. Внесение активных компонентов в носитель осуществляют в виде солей аммония молибденовокислого и нитрата никеля или кобальта либо из комплекса, получаемого внесением в водный раствор пероксомолибдофосфата [P2Vo5O23 • (O2)х] (NH4)6, где x=1 или 2, нитрата кобальта или никеля при мольном соотношении Ni(Co) : Mo : P = (0,8-1,8) : (1,1-2,5) : 1.

В качестве фазообразующих промоторов используют в отдельности или в сочетании водные растворы аммиака, ортофосфорной, азотной, соляной кислот, нитрата алюминия, порошки γ- Al2O3, борной кислоты, и внесение проводят при pH 2,2-5,0.

В качестве порообразующих компонентов используют поливиниловый спирт (ПВС) и/или оксиэтилированный полиэфир полиэтиленгликоля (поверхностно-активное вещество ОП-10).

Внесение вышеуказанных фазообразующих промоторов отдельно или в сочетании при определенном значении pH до введения активных компонентов приводит, во-первых, к получению в дальнейшем хорошо формуемой катализаторной массы с pH от 6 до 8, что обеспечивает высокую прочность катализатора, во-вторых, к получению в составе катализатора промотирующих фаз, обладающих кислыми центрами средней силы, необходимыми для проведения реакций мягкого гидрокрекинга нефтяного сырья, в частности, вакуумного газойля.

Внесение порообразующих компонентов типа поливинилового спирта и оксиэтилированного полиэфира полиэтиленгликоля после введения активных компонентов позволяет формировать пористую структуру, оптимальную для превращения фр. 360oC+ вакуумного газойля.

Способ получения катализатора для мягкого гидрокрекинга нефтяного сырья согласно предлагаемому техническому решению осуществляют следующим образом.

1 стадия (внесение фазообразующих промоторов).

Часть гидроксида алюминия загружают в месильную машину, после перемешивания вносят фазообразующий промотор, тщательно перемешивают до получения и созревания пластичной массы, добавляют остальной гидроксид алюминия (до 60-70 кг в пересчете на Al2O3), перемешивают до получения однородной массы в течение 30-40 мин.

В качестве промотора на первой стадии применяют растворы отртофосфорной кислоты, нитратов редкоземельных элементов, нитрата алюминия, азотной кислоты, соляной кислоты, порошок γ-Al2O3 с размером частиц до 63 мк, порошок борной кислоты.

В полученную массу вносят второй фазообразующий промотор, перемешивают до однородного состояния до получения массы с pH 2,2-5,0.

В качестве второго фазообразующего промотора на 1-ой стадии применяют растворы редкоземельных элементов, аммиака, ортофосфорной кислоты, порошок борной кислоты.

2 стадия (внесение активных компонентов)

Внесение активных компонентов осуществляют в виде солей аммония модибденовокислого и нитрата никеля (или кобальта) последовательно с промежуточным и заключительным перемешиванием до однородного состояния, или внесения активного комплекса, полученного внесением в раствор пероксомолибдофосфата [P2Mo5O23-x(O2)x] (NH4)6, где x=1 или 2, нитрата кобальта или никеля при мольном соотношении Ni(Co) : Mo : P = (0,8-1,8) : (1,1-2,5) : 1.

3 стадия (внесение порообразующих компонентов)

В полученную на 2-й стадии катализаторную массу вводят порообразующий компонент и стабилизируют в смесителе до ППП (потери при прокаливании) = 50-60%. Готовую катализаторную массу подают на шнек-прессовые машины, где формуют катализатор в виде экструдатов диаметром от 1,5 до 5 мм или в виде трилистника размером от 3 до 5 мм.

Экструдаты сушат при температуре 110-130oC в течение 3-4 часов, прокаливают при температуре 500-550oC в течение 8-10 часов.

Готовый катализатор анализируют на содержание активных компонентов и промоторов, определяют прочность на раскалывание, определяют параметры пористой структуры и испытывают на активность в процессе мягкого гидрокрекинга вакуумного газойля.

Условия процесса:

Сырье - Вакуумный газойль АОА "Нафтан" (б. Новополоцкий НПЗ)

Плотность при 15oC, г/см3 - 0,905

фр. НК-180,% - 0

фр.180-360oC,% - 15,7

фр.360oC+,% - 84,3

Давление, МПа - 5,0

Температура,oC - 400

Объемная скорость, час-1 - 1,0

Катализатор активируют элементарной серой в количестве 15 мас.% от веса загруженного катализатор. Объем реактора 100 см3.

Ниже приведены примеры реализации предлагаемого технического решения.

Пример 1.

1 стадия

В месильную машину загружают 30 кг активного гидроксида алюминия с ППП= 78,5 мас. %, вносят 1,1 л (1,7 кг) 87%-ной ортофосфорной кислоты, перемешивают массу до однородного состояния, добавляют 39 кг активного гидроксида алюминия, перемешивают до однородного состояния в течение 40 мин. В полученную массу вносят сухой порошок борной кислоты, тщательно перемешивают до однородного состояния в течение 1 часа. Полученная масса имеет pH 4,0.

2 стадия

В массу, приготовленную на 1-й стадии, вносят 3,8 кг аммония молибденовокислого (ПМА) и 4,8 кг азотнокислого никеля (НН) с тщательным промежуточным перемешиванием в течение 40 мин.

3 стадия

В массу, приготовленную на 2-й стадии, вносят 0,25 кг поверхностно-активного вещества ОП-10 и тщательно перемешивают до созревания.

Готовая к формованию катализаторная масса пластична и имеет pH 8,0.

Массу перегружают в шнек-прессовую машину и формуют экструдаты через фильеру с отверстиями диаметром 5 мм.

Экструдаты подвяливают на воздухе до начала изменения цвета и перегружают в сушильно-прокалочный аппарат, где их сушат при температуре 120oC в течение 4 часов, а затем прокаливают при температуре 550oC в течение 8 часов.

После окончания прокаливания экструдаты охлаждают и выгружают. Готовый катализатор анализируют.

Химический состав, мас.%:

В пересчете на оксиды: - 14,0 MoO3; 5,4 NiO; 5,6 P2O5; 4,9 BO3;

Остальное - Оксид алюминия

Размеры экструдатов - От 3,0 до 3,5 мм;

Прочность на раскалывание - 1,8 кг/мм диаметра;

Объем пор - 0,60 см3/г;

Удельная поверхность (по Hg) - 160 м2/г;

Средний радиус пор - 90А.

Характеристики пористой структуры определяли на порозиметре Carlo-Erba.

Испытания катализатора в процессе мягкого гидрокрекинга вакуумного газойля показали выход фр. 180-360oC 56,7%.

Определение содержания серы в гидрогенизате в целом и в дизельной фракции 180-360oC показало 0,21 мас.% и 0,07 мас.% соответственно.

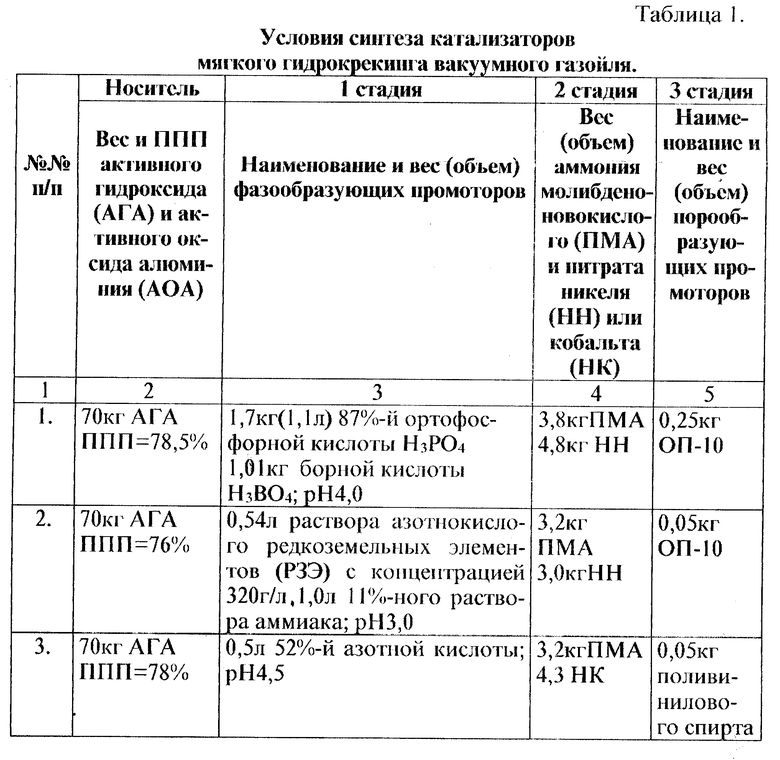

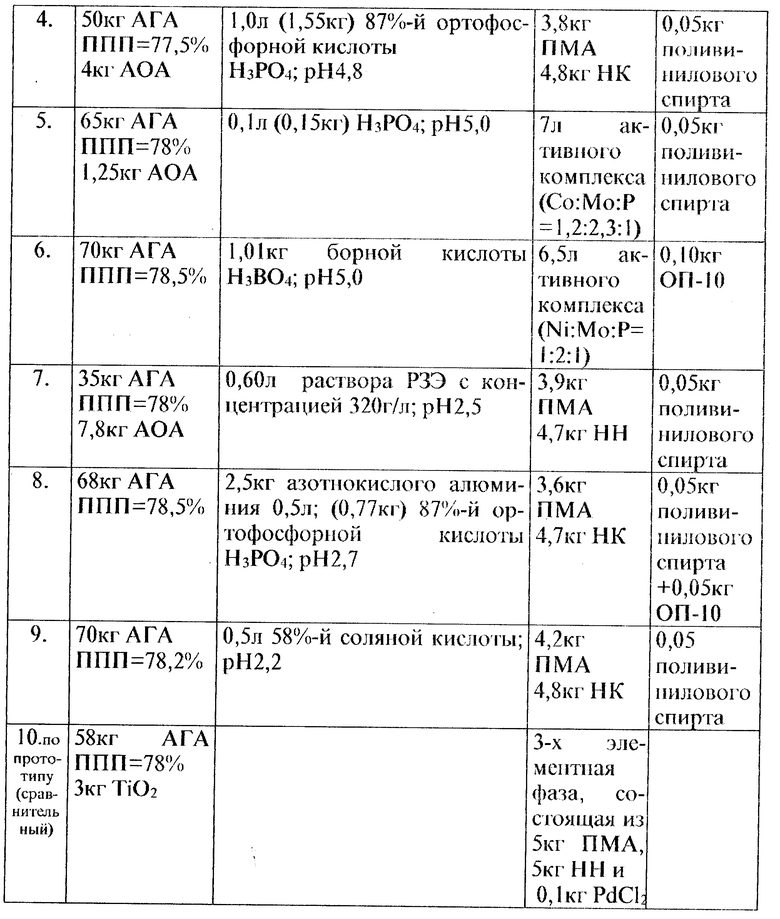

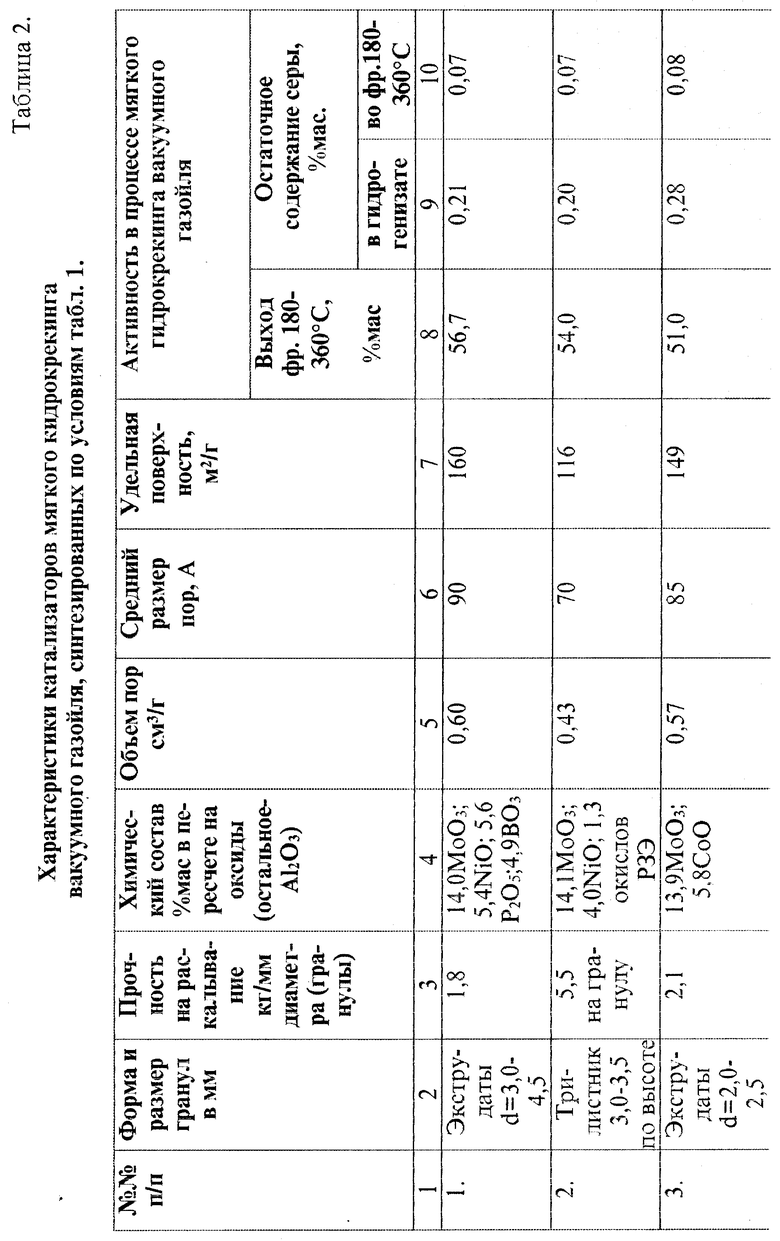

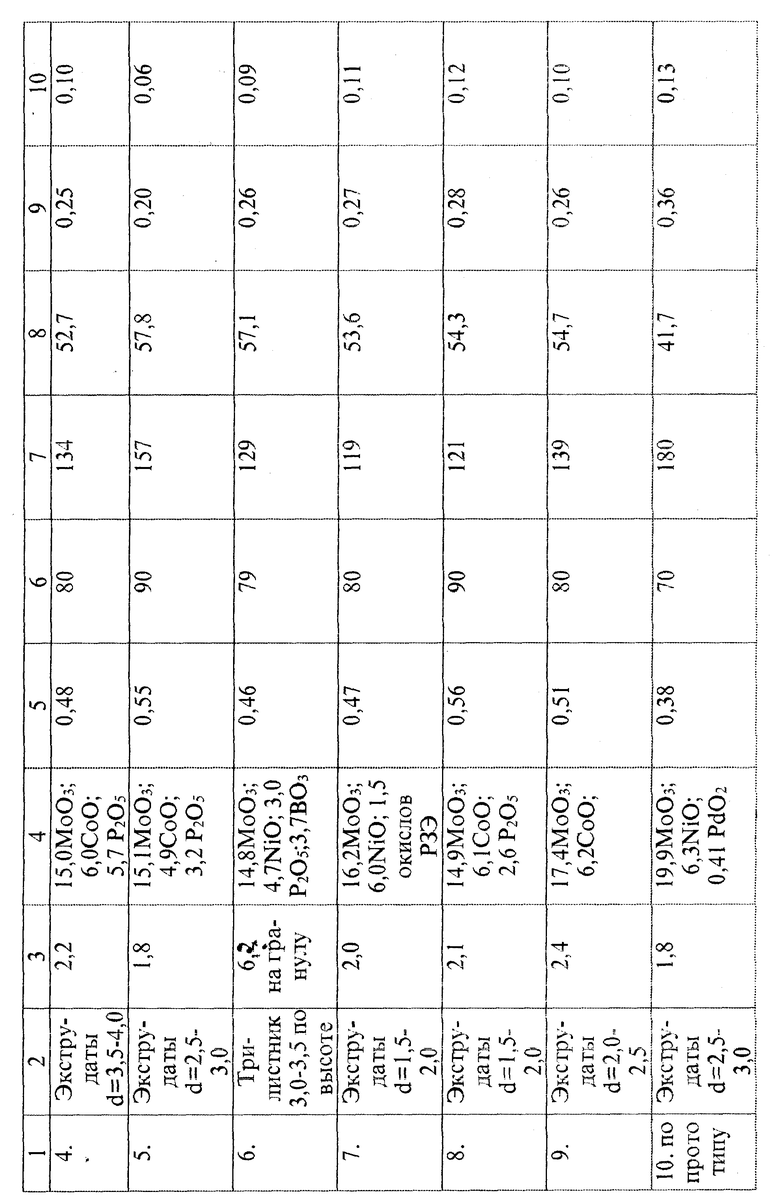

Другие примеры реализации предлагаемого технического решения (NN 2-9), а также пример по прототипу (N 10, сопоставительный) приведены в табл.1. В табл.2 приведены характеристики катализаторов, синтезированных по условиях табл.1.

Пример 10 (сопоставительный).

Для сравнения был приготовлен катализатор по способу, описанному в прототипе.

Рассмотрение данных по предлагаемым условиям синтеза катализаторов для мягкого гидрокрекинга нефтяного сырья, на примере гидрокрекинга вакуумного газойля (табл.1) в сопоставлении с характеристиками полученных катализаторов (табл.2) и в сопоставлении с катализатором - прототипом показало, что предлагаемый способ получения позволяет получить катализатор, дающий выход целевой фракции 180-360oC в объеме 51,0-57,1 мас.% против 41,7 мас.% на катализаторе-прототипе. При этом катализаторы хорошо проявляют себя и как катализаторы гидрообессеривания, а именно: остаточное содержание серы в гидрогенизате в целом снижается до 0,20-0,28 мас.% против 0,36 мас.% на катализаторе-прототипе, а остаточное содержание серы в целевой дизельной фракции 180-360oC снижается до 0,06-0,12 мас.% против 0,13 мас.% на катализаторе-прототипе. Одновременно повысилась прочность катализатора с 1,8 кг/мм диаметра гранулы до 2,4, а в случае формирования трилистника - до 6,2 кг/на гранулу.

Существенным является также повышение технологичности способа за счет улучшения реологических свойств катализаторной массы перед формованием, повышения пластичности и текучести, в результате чего снижаются энергозатраты при формировании, а гранулы образуются с гладкой, практически бездефектной поверхностью. В дальнейшем это проявляется в повышении прочности гранул катализатора на раскол.

Заметим, что при испытаниях на активность перевод катализаторов по предлагаемому способу из оксидной формы в сульфидную проводили с применением элементарной серы, а не сероуглеродом - экологически неприемлемой жидкостью, опасной для здоровья и жизни людей. Как видно, этот способ привел к увеличению выхода целевой дизельной фракции против катализатора по способу-прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОСТУПЕНЧАТЫЙ СПОСОБ МЯГКОГО ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124042C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2183505C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2245896C1 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2301703C1 |

| КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2254919C1 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2245737C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2006 |

|

RU2310509C1 |

| ШАРИКОВЫЙ КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2472583C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 2002 |

|

RU2216404C1 |

| Катализатор глубокого гидрообессеривания вакуумного газойля и способ его приготовления (варианты) | 2018 |

|

RU2666733C1 |

Изобретение относится к способам приготовления катализатора для процесса переработки нефтяного сырья в условиях мягкого гидрокрекинга. Способ заключается во введении в алюмооксидный носитель активных гидрирующих компонентов - соединений молибдена и никеля или кобальта, фазообразующих промоторов и порообразующих компонентов, формовании, сушке и прокалке, при этом фазообразующие промоторы, в качестве которых используют в отдельности или в сочетании растворы аммиака, фосфорной, азотной, соляной кислот, нитратов редкоземельных элементов, нитрата алюминия, порошки γ- Al2O3, борной кислоты, вносят при рН 2,2-5,0 до активных гидрирующих компонентов, а порообразующие компоненты, в качестве которых используют поливиниловый спирт и/или оксиэтилированный полиэфир полиэтиленгликоля, вносят после активных гидрирующих компонентов. Активные гидрирующие компоненты вносят из солей молибдена и никеля или кобальта или из комплекса, получаемого внесением в водный раствор пероксомолибдофосфата [P2Mo5O23-x(O2)x](NH4)6, где x = 1 или 2, нитрата кобальта или никеля при мольном соотношении Ni(Со) : МО: Р = (0,8-1,8 ):( 1,1-2,5): 1. Способ предназначен для производства катализатора для процесса мягкого гидрокрекинга нефтяного сырья, обладающего повышенной активностью в конверсии фр. 360°С+. 3 з.п. ф-лы, 2 табл.

[P2Mo5O23-x(O2)x](NH4)6,

где х = 1 или 2, нитрата кобальта или никеля при мольном соотношении Ni(Co) : Mo : P = (0,8 - 1,8) : (1,1 - 2,5) : 1.

| US 5229347 А, 20.07.93 | |||

| Катализатор для гидрокрекинга нефтяного сырья | 1974 |

|

SU488610A1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1988 |

|

SU1657227A1 |

| US 4600498 А, 15.07.86 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Радченко Е.Д., Нефедов Б.К., Алиев Р.Р | |||

| Промышленные катализаторы гидрогенизационных процессов нефтепереработки | |||

| - М.: Химия, 1987, с.34. | |||

Авторы

Даты

1999-01-10—Публикация

1997-11-17—Подача