УРОВЕНЬ ТЕХНИКИ

[0001] Предложенное изобретение относится в целом к способу изготовления вращательного изделия и в частности к способу изготовления вращательного изделия, например, рабочего колеса, путем нанесения сваркой с холодным переносом металла, а также к вращательному изделию, изготовленному таким образом.

[0002] Изготовление вращательных изделий, имеющих внутренние проходы, например рабочих колес с внутренними проходами для потока, с помощью обычных технологий изготовления, например литьем или ковкой, затруднено. Рабочие колеса широко применяются в трубах или трубопроводах такого оборудования как, например, насосы, компрессоры и газотурбинные двигатели, для повышения или уменьшения давления и расхода текучей среды. Например, рабочее колесо может использоваться в центробежном насосе для передачи энергии от двигателя, приводящего в действие насос, текучей среде, перекачиваемой путем придания ускорения текучей среде наружу от центра вращения. При этом скорость, достигаемая рабочим колесом, преобразуется в давление, когда направленное наружу перемещение текучей среды ограничено корпусом насоса. Обычное рабочее колесо имеет отверстие для приема приводного вала, вращаемого двигателем или другим ведущим механизмом, и лопаточные каналы, имеющие полые пространства, образованные во внутренних частях данных каналов, для выталкивания текучей среды в радиальном направлении. При этом вследствие своей усложненной конструкции изготовление данного рабочего колеса обычными технологиями изготовления затруднено.

[0003] Обычный способ изготовления рабочих колес состоит в формовании рабочего колеса из нескольких элементов и последующем соединении отдельно отформованных элементов друг с другом посредством сварки или других подобных способов соединения. Однако, по сравнению с рабочими колесами, выполненными в виде единой детали, рабочие колеса, изготовленные путем соединения отдельно отформованных элементов, имеют относительно низкие механические свойства.

[0004] В настоящее время существует способ, в соответствии с которым рабочие колеса изготавливают с помощью процесса, включающего предварительное фрезерование, черновую электроискровую обработку (ЭИсО) и чистовую ЭИсО. Однако продолжительность цикла такого процесса составляет, как правило, более 5 недель. Кроме этого, фрезеровальные центры и станки ЭИсО требуют крупных инвестиций в оборудование (Р&Е). Вследствие значительной продолжительности цикла и крупных инвестиций в оборудование известный способ является неэффективным и неэкономичным.

[0005] Таким образом, существует необходимость в создании нового способа изготовления вращательных изделий, например таких, как рабочие колеса, на эффективной и экономичной основе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Предложенное изобретение относится к способу изготовления вращательного изделия, содержащего круговой элемент и размещенные на нем лопатки, ограничивающие по меньшей мере один внутренний проход для потока, причем указанный способ включает этапы, на которых

обеспечивают наличие аппарата сварки с холодным переносом металла, содержащего сварочную горелку,

обеспечивают наличие вращательной подложки, выполненной с возможностью вращения вокруг центральной оси и имеющей периферическую поверхность для нанесения на нее присадочного материала,

обеспечивают наличие цифрового представления указанного вращательного изделия,

определяют сварочную траекторию на указанной вращательной подложке на основании указанного цифрового представления,

наносят, слой за слоем, присадочный металл на поверхность вращательной подложки по сварочной траектории для формования вращательного изделия, причем нанесение каждого слоя включает этапы, на которых

(a) наносят круговую или приблизительно круговую структуру на вращательную подложку при вращении указанной вращательной подложки, и

(b) наносят лопаточную структуру путем перемещения сварочной горелки относительно указанной вращательной подложки вдоль направления, пересекающего круговую или приблизительно круговую структуру, при удержании указанной вращательной подложки без вращения или при вращении вращательной подложки, и

после завершения формирования вращательного изделия отделяют вращательную подложку от вращательного изделия.

[0007] В предложенном способе нанесение каждого слоя дополнительно может включать включает этапы, на которых

(c) после выполнения этапа (а) и перед выполнением этапа (b) перемещают сварочную горелку и/или указанную вращательную подложку вдоль или параллельно осевому направлению указанной вращательной подложки,

(d) после выполнения этапа (с) и перед выполнением этапа (b) наносят следующую круговую или приблизительно круговую структуру при вращении указанной вращательной подложки,

(e) после выполнения этапа (b) вращают указанную подложку на заданный угол,

(f) повторяют этапы (b) и (е) до тех пор, пока не будет нанесен каждый слой всех лопаточных структур.

[0008] На этапе (е) указанную вращательную подложку поворачивают на заданный угол таким образом, чтобы нанести следующую лопаточную структуру смежно с предыдущей лопаточной структурой. Как вариант, на этапе (е) указанную вращательную подложку поворачивают на заданный угол таким образом, чтобы нанести следующую лопаточную структуру напротив или приблизительно напротив предыдущей лопаточной структуры.

В указанном способе дополнительно может быть произведена чистовая обработка вращательного изделия с помощью электроискровой обработки. Вращательную подложку и нанесенные на нее элементы могут быть охлаждены путем пропускания охлаждающей текучей среды через отверстие во вращательной подложке.

Кроме того, в указанном способе присадочный металл может быть выбран из группы, включающей углеродистую сталь, легированную сталь, никелевый сплав, титановый сплав и комбинацию перечисленных материалов. Указанный присадочный металл во время нанесения подают со скоростью в диапазоне от примерно 3 м/мин до примерно 10 м/мин.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009] Вышеуказанные и другие аспекты и признаки вариантов выполнения предложенного изобретения станут более очевидны из последующего подробного описания, рассматриваемого вместе с прилагаемыми чертежами, на которых:

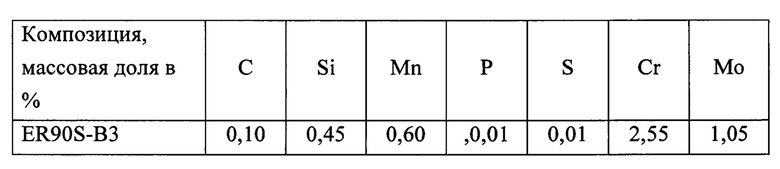

[0010] Фиг. 1 схематично проиллюстрирует перемещение проволоки в обычном процессе сварки холодным переносом металла (ХПМ);

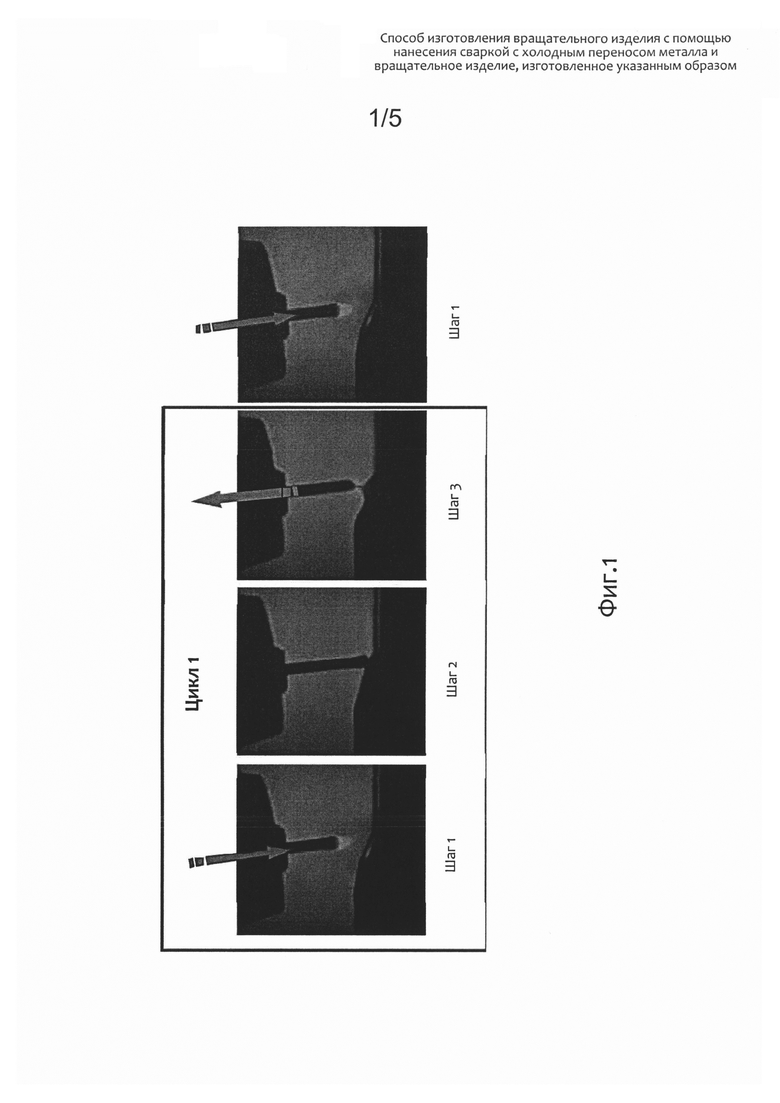

[0011] Фиг. 2 изображает пример системы ХПМ, выполненной с возможностью изготовления вращательного изделия;

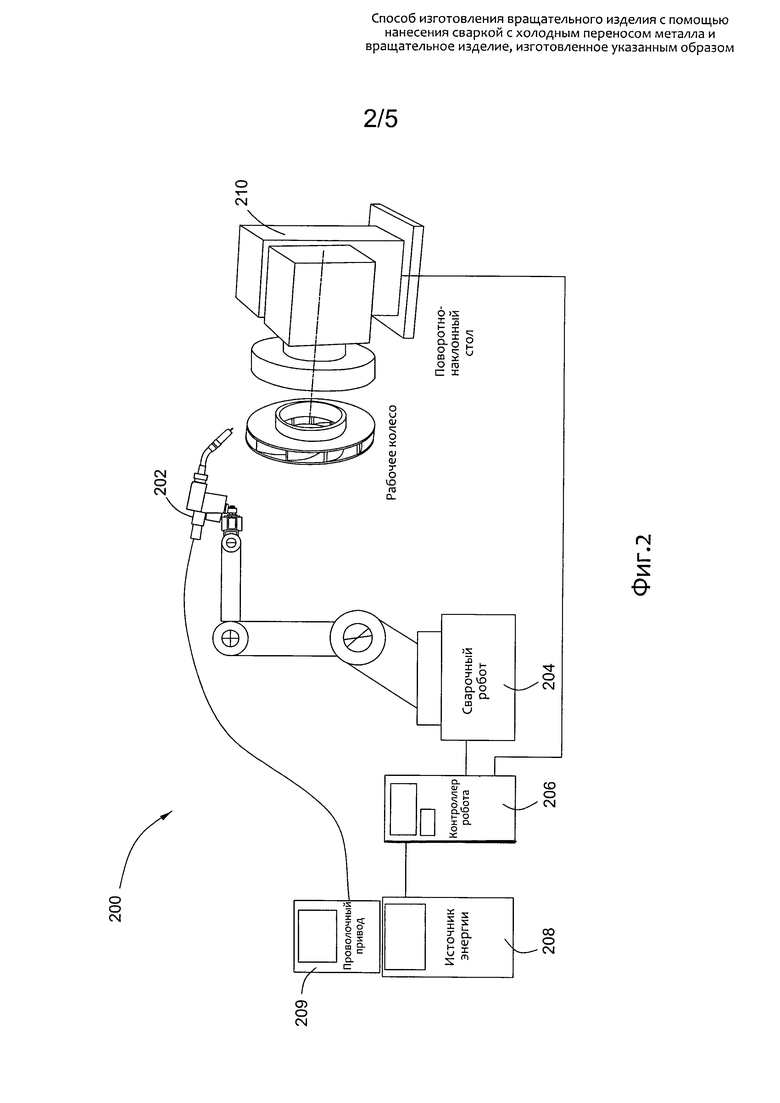

[0012] Фиг. 3 схематично изображает сварочную горелку аппарата ХПМ;

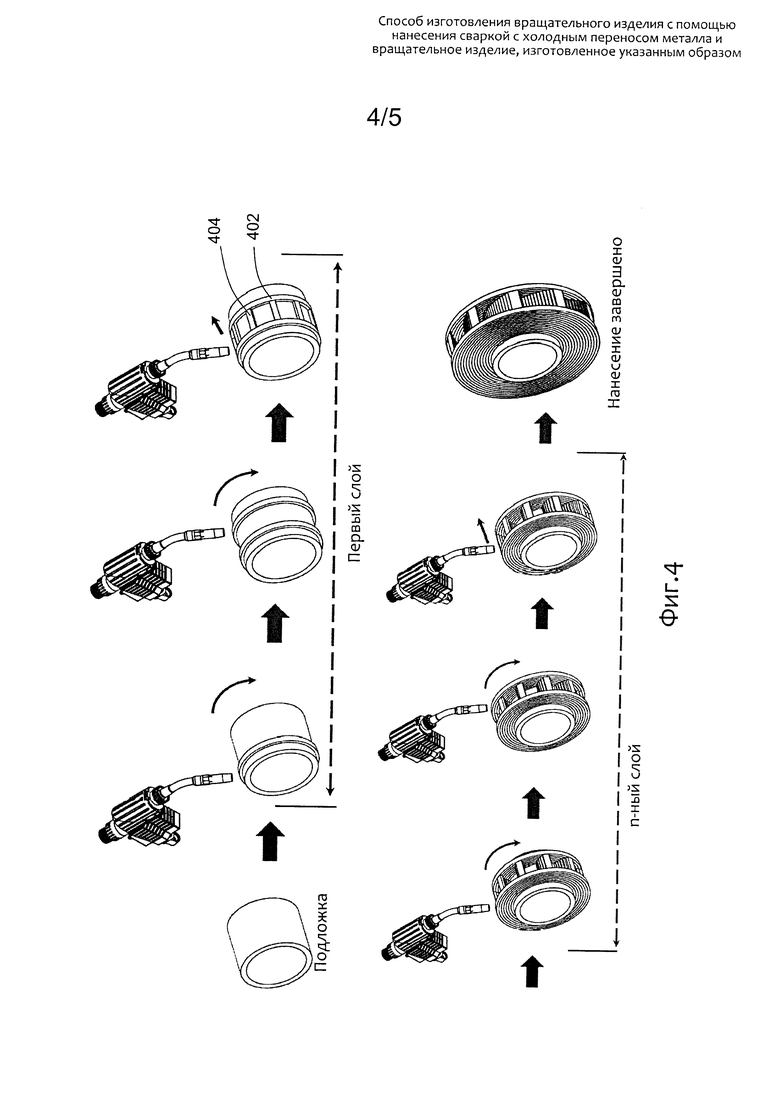

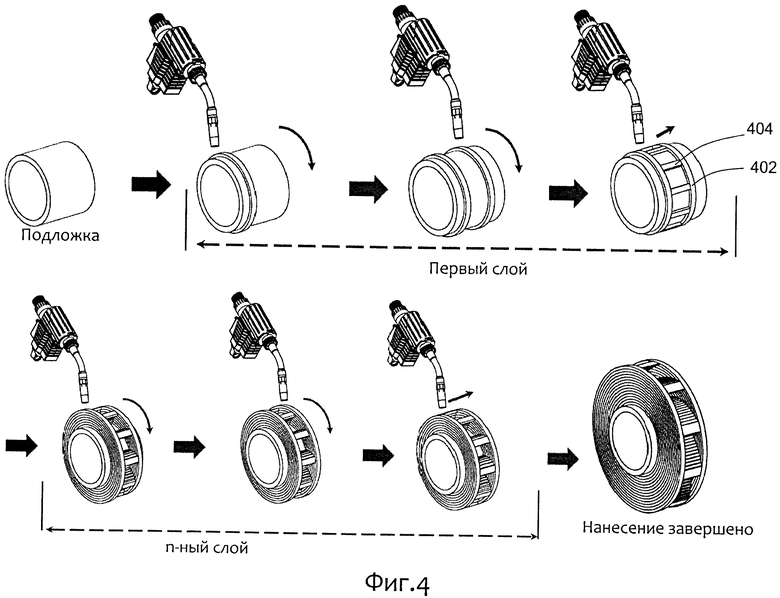

[0013] Фиг. 4 изображает пример схемы нанесения путем холодного переноса металла для изготовления цельного рабочего колеса;

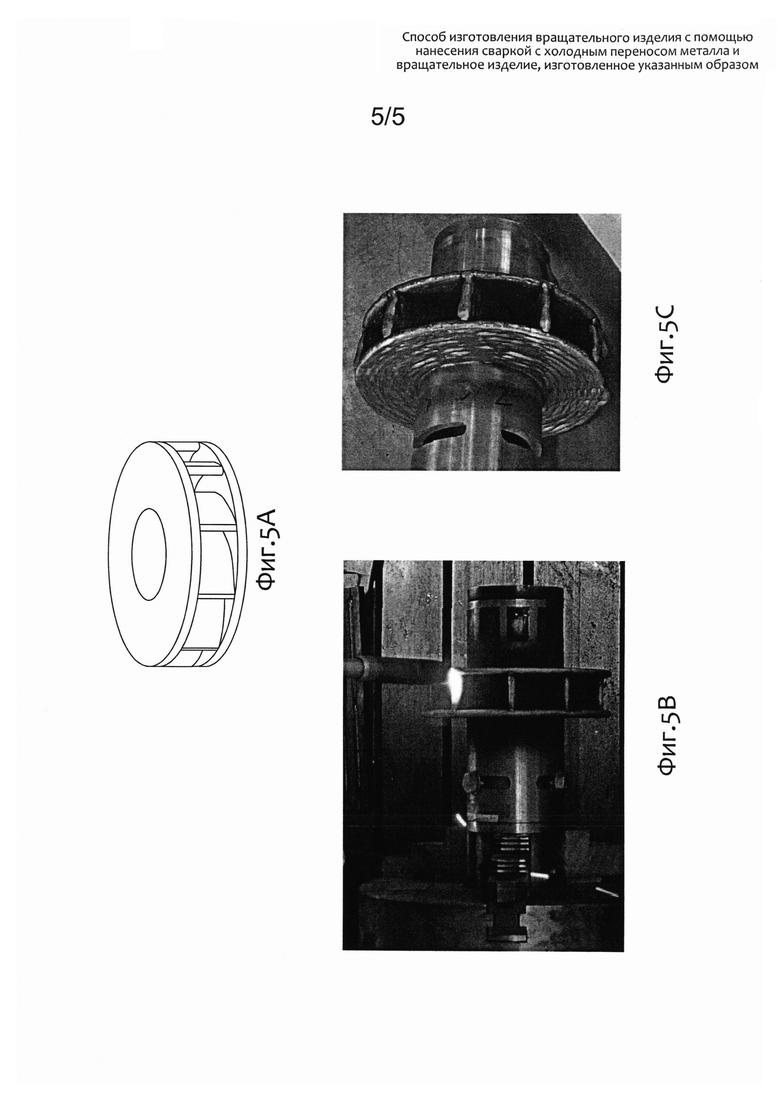

[0014] Фиг. 5А изображает аксонометрическую проекцию примера варианта изготавливаемого рабочего колеса;

[0015] Фиг. 5В изображает изделие, изготавливаемое нанесением дополнительного материала с холодным переносом металла на основании цифрового представления рабочего колеса, изображенного на фиг. 5А.

[0016] Фиг. 5С изображает готовое изделие, изготовленное нанесением дополнительного материала с холодным переносом металла на основании цифрового представления рабочего колеса, изображенного на фиг. 5А.

ПОДРОБНОЕ ОПИСАНИЕ

[0017] Варианты выполнения предложенного изобретения описаны со ссылкой на прилагаемые чертежи. В нижеследующем описании хорошо известные функции или конструкции не описаны подробно, чтобы не усложнять описание предложенного изобретения.

[0018] В описании и в пунктах формулы предложенного изобретения могут быть использованы приблизительные значения, применяемые для модификации любого численного представления, которое может допустимо варьироваться без изменения основной функции того, к чему относится указанное представление. Соответственно, значение, модифицируемое термином или терминами такими, как "примерно", не ограничено указанным точным значением. В некоторых вариантах выполнения предложенного изобретения термин "примерно" означает плюс-минус десять процентов (10%) указанного значения. Например, "примерно 100" означает любое число от 90 до 110. Кроме этого, при использовании в выражении "примерно (первое значение) - (второе значение)" слово "примерно" относится к обоим значениям. В некоторых примерах приблизительные значения могут соответствовать точности прибора для измерения значения или значений.

[0019] Любые численные значения, указанные в настоящем документе, включают все значения от нижнего значения до верхнего значения в приращениях одной единицы, при условии, что существует разделение по меньшей мере двух единиц между любым нижним значением и любым верхним значением. Например, если заявляется, что доза компонента или значение переменной процесса, например, температуры, давления, времени и другой подобной переменной составляет, к примеру, от 1 до 90, предпочтительно от 20 до 80, предпочтительнее от 30 до 70, то это означает, что такие значения, как от 15 до 85, от 22 до 68, от 43 до 51, от 30 до 32 и другие подобные значения, однозначно перечислены в описании предложенного изобретения. Для значений меньше единицы за одну единицу принимается 0,0001, 0,001, 0,01 или 0,1, в соответствии с конкретным случаем. Описанные примеры приведены только для конкретной иллюстрации, и все возможные комбинации перечисленных числовых значений между наименьшим значением и наибольшим значением следует рассматривать как однозначно выраженные в настоящей заявке аналогичным образом.

[0020] Если не определено иначе, то технические и научные термины, используемые в настоящем документе, имеют одинаковое значение, как обычно понимается специалистом в данной области техники, к которой принадлежит предложенное изобретение. Термины "первый", "второй" и другие подобные термины, в соответствии с тем, как они использованы в настоящем документе, не обозначают какой-либо порядок, количество или значимость, а использованы для отличения одного элемента от другого элемента. Кроме этого, единственное число обозначает не ограничение количества, а лишь наличие по меньшей мере одного элемента из указанных элементов.

[0021] Описываемые далее варианты предложенного изобретения относятся к способу изготовления вращательного изделия, имеющего по меньшей мере один внутренний проход для потока, путем нанесения сваркой с холодным переносом металла, а также к вращательному изделию, изготовленному таким образом. Поскольку предложенный способ применим, в частности, при изготовлении рабочих колес, то настоящее описание относится к рабочим колесам, но может быть также использовано в изготовлении других вращательных изделий.

[0022] Сварка с холодным переносом металла, известная широко как ХПМ (cold metal transfer, СМТ), представляет собой модифицированный процесс дуговой сварки металлическим плавящимся электродом в среде инертного газа (gas metal arc welding, GMAW) посредством короткого замыкания, причем данный процесс характеризуется циклической переменой фазы электродуги и фазы короткого замыкания. В процессе ХПМ система подачи проволоки синхронизирована с системой цифрового управления и выполнена с возможностью изменения направления перемещения проволоки в зависимости от указанной циклической перемены. Во время фазы электродуги происходит перемещение сварочной проволоки к обрабатываемой заготовке/подложке до контакта с данной обрабатываемой заготовкой/подложкой, причем сварочный ток и/или сварочное напряжение контролируют с обеспечением быстрого расплавления сварочной проволоки при сильном токе переносящей дуги для образования капли. Как только происходит короткое замыкание, система цифрового управления регистрирует падение напряжения и затем снижает ток до гораздо более низкого уровня, при этом происходит изменение направления перемещения проволоки на противоположное, и сварочная проволока перемещается от обрабатываемой заготовки/подложки до размыкания короткого замыкания.

[0023] Таким образом, в технологии ХПМ сочетается управление сварочным током посредством перемещения проволоки и физическое удаление сварочной проволоки из ванны расплава с определенной скоростью и последовательностью. Как показано на фиг. 1, обычный процесс ХПМ может включать следующие этапы: (1) перемещение сварочной проволоки по направлению к сварочной ванне в обрабатываемой заготовке/подложке, (2) понижение электрического тока при подаче сварочной проволоки в сварочную ванну, (3) перемещение назад сварочной проволоки и (4) повторение этапов с (1) по (3).

[0024] Подобная циклическая перемена, основанная на систематическом обрыве дуги, способна значительно уменьшить подводимое тепло, передаваемое в обрабатываемую заготовку/подложку, поскольку дуга только вводит тепло в обрабатываемую заготовку/подложку за очень короткое время во время периода горения дуги. По сравнению с обычным процессом GMAW во время процесса ХПМ обрабатываемая заготовка/подложка и сварочные зоны остаются гораздо более "холодными". Снижение подводимого тепла обеспечивает возможность изготовления крупногабаритных компонентов со слоями дополнительного материала с использованием процесса ХПМ. Кроме этого, снижение подводимого тепла обеспечивает такие преимущества, как низкое деформирование и повышенную точность, что также дает преимущества в процессе изготовления со слоями дополнительного материала.

[0025] В способе изготовления вращательного изделия нанесением дополнительного материала с помощью ХПМ обеспечивают наличие вращательной подложки и используют аппарат ХПМ, содержащий сварочную горелку, для нанесения присадочного металла (сварочной проволоки) слой за слоем по заранее определенной сварочной траектории вращательной подложки для формирования вращательного изделия.

[0026] Используемый в настоящем документе термин «присадочный металл» может представлять собой различные металлы или сплавы, имеющие точку плавления и способные быть расплавленными во время нанесения дополнительного материала с помощью ХПМ. Некоторые неограничивающие примеры применимых металлов или сплавов включают углеродистую сталь, легированную сталь, никелевые сплавы, титановые сплавы и комбинации перечисленных материалов. Указанная вращательная подложка может иметь внешнюю периферическую поверхность для нанесения, на данную поверхность, присадочного металла для формирования вращательного изделия, причем указанная подложка может быть приведена во вращение вокруг центральной оси во время процесса нанесения. В ряде вариантов выполнения предложенного изобретения вращательная подложка может иметь отверстие, выполненное в ней для обеспечения возможности прохода охлаждающей текучей среды во время нанесения дополнительного материала с помощью ХПМ таким образом, что обеспечена возможность контролирования подложки и наносимых на указанную подложку элементов при относительно низкой температуре. В одном конкретном варианте изобретения вращательная подложка представляет собой полый цилиндр, имеющий центральное отверстие, проходящее в его осевом направлении, при этом указанное центральное отверстие может функционировать в качестве охлаждающего отверстия для прохода охлаждающей текучей среды, например, воды.

[0027] В некоторых вариантах изобретения, как изображено на фиг. 2, представленная для примера система 200, выполненная с возможностью изготовления вращательного изделия нанесением дополнительного материала с помощью ХПМ, содержит сварочную горелку 202, сварочный робот 204 для привода сварочной горелки 202 для перемещения по заранее определенной сварочной траектории, источник 208 электроэнергии для сварки, предназначенный для подачи электроэнергии к сварочной горелке 202, проволочный привод 209 для подачи присадочной проволоки в сварочную горелку 202, поворотно-наклонный стол 210, выполненный с возможностью удержания и перемещения подложки, на которую наносят материал, а также элементов, наносимых на указанную подложку, и контроллер 206 робота, выполненный с возможностью управления сварочным роботом 204 и столом 210. В некоторых вариантах изобретения, как изображено на фиг. 3, представленная для примера сварочная горелка 300 содержит контактный наконечник 302 для размещения сварочной проволоки 304 с обеспечением выступания проволоки 304 из рабочего конца контактного наконечника 302, сопловый экран 306, окружающий контактный наконечник 302 и ограничивающий кольцевой канал 308, окружающий контактный наконечник 302 для прохождения защитного газа.

[0028] До выполнения указанного нанесения может быть обеспечено наличие цифрового представления изготавливаемого вращательного изделия, и, таким образом, может быть определена сварочная траектория на основании цифрового представления. В некоторых вариантах изобретения сварочная траектория может быть определена с помощью процесса, включающего: (1) определение корреляции между параметрами процесса нанесения с помощью ХПМ и свойствами нанесения, (2) разработку и определение окна (диапазонов) оптимального процесса для нанесения с помощью ХПМ, (3) модулирование базы данных по нанесению с помощью ХПМ, и (4) разработку алгоритма генерации сварочной траектории и компенсации вследствие деформации компонентов.

[0029] Путем нанесения присадочного металла слой за слоем на вращательную подложку по заранее определенной сварочной траектории, при непрерывном или прерываемом вращении вращательной подложки, обеспечивается возможность формирования вращательного изделия с формой, близкой к чистовой форме.

[0030] Приведенная для примера схема нанесения для цельного рабочего колеса изображена на фиг. 4. Как видно на данной фигуре, процесс изготовления рабочего колеса нанесением с холодным переносом металла включает: (1) обеспечение наличия вращательной подложки, выполненной с возможностью приведения во вращение вокруг центральной оси и имеющей внешнюю периферическую поверхность для нанесения расплавленной сварочной проволоки, (2) нанесение первого слоя материала сварочной проволоки на внешнюю периферическую поверхность вращательной подложки по заранее определенной сварочной траектории при прерываемом вращении вращательной подложки, (3) непрерывное нанесение нового слоя на предыдущий слой до завершения формирования рабочего колеса с формой, близкой к чистовой форме.

[0031] В некоторых вариантах выполнения предложенного изобретения каждый слой может содержать по меньшей мере одну круговую или приблизительно круговую структуру, проходящую вдоль или приблизительно параллельно направлению по окружности вращательной подложки, например, структуру 402, как изображено на фиг. 4, и по меньшей мере одну лопаточную структуру, пересекающую указанную по меньшей мере одну круговую или приблизительно круговую структуру, например, структуру 404, как изображено на фиг. 4. Таким образом, этап нанесения каждого слоя может включать по меньшей мере этап, на котором наносят круговую или приблизительно круговую структуру на подложку при вращении подложки, и по меньшей мере этап, на котором наносят лопаточную структуру путем перемещения сварочной горелки относительно подложки в направлении, пересекающем круговую или приблизительно круговую структуру (пересекающем направление по окружности), при вращении подложки или без вращения подложки.

[0032] В проиллюстрированном варианте выполнения предложенного изобретения изготавливаемое рабочее колесо содержит две круговые концевые пластины и множество лопаток между двумя концевыми пластинами, причем указанные пластины ограничивают проходы для потока между указанными лопатками. Этап нанесения каждого слоя включает: (а) нанесение круговой или приблизительно круговой структуры при вращении указанной подложки, (с) перемещение сварочной горелки и/или подложки вдоль или параллельно осевому направлению подложки, (d) нанесение другой круговой или приблизительно круговой структуры при вращении подложки, (b) нанесение лопаточной структуры путем перемещения сварочной горелки для трассировки сварочной проволоки по подложке вдоль или параллельно осевому направлению подложки при сохранении отсутствия вращения подложки, (е) вращение подложки, (f) повторение этапов (b) и (е) до нанесения слоя всех лопаточных структур.

[0033] На этапе (е) может быть обеспечено вращение подложки на угол таким образом, чтобы нанести лопаточную структуру смежно с предыдущей лопаточной структурой. В некоторых других конкретных вариантах предложенного изобретения на этапе (е) может быть обеспечено вращение подложки на относительно больший угол таким образом, чтобы нанести лопаточную структуру напротив или приблизительно напротив предыдущей лопаточной структуры для уменьшения деформации, которая может происходить в изготавливаемом изделии. Путем оптимизации последовательности нанесения различных лопаточных структур на вращательное изделие, в частности, на симметричное относительно оси вращения изделие, может быть значительно уменьшена деформация, которая может происходить в изготавливаемом изделии.

[0034] Во время нанесения сварочная проволока может непрерывно подаваться в сварочную горелку. В некоторых вариантах выполнения предложенного изобретения скорость подачи сварочной проволоки варьируется от примерно 3 м/мин до примерно 10 м/мин или, предпочтительно, от 4,5 м/мин до примерно 10 м/мин.

[0035] После формирования изделия с формой, близкой к чистовой форме, вращательная подложка может быть отделена от изделия до его дальнейшей обработки. Таким образом, во вращательном изделии образуется отверстие, ранее занимаемое вращательной подложкой. При этом указанное отверстие выполнено с возможностью приема поворотного приводного вала. В некоторых вариантах выполнения предложенного изобретения изделие, полученное нанесением дополнительного материала с помощью ХПМ, обрабатывают затем чистовой ЭИсО.

[0036] Предложенное изобретение, описанное в вариантах выполнения, обеспечивает преимущества по сравнению с обычными технологиями изготовления. Нанесение дополнительного материала с помощью ХПМ позволяет изготовить вращательное изделие, имеющее внутренние проходы для потока, с формой, близкой к чистовой форме, что значительно уменьшает время черновой обработки и увеличивает, таким образом, производительность. В частности, нанесение дополнительного материала с помощью ХПМ обеспечивает возможность изготовления изделия с формой, близкой к чистовой форме, для уменьшения, таким образом, материальных затрат, расхода материала и полного времени изготовления. При нанесении материала только в количестве, необходимом для формирования изделия, обеспечивается экономия исходных материалов, удаленных материалов, и при этом значительно уменьшается потребность в чистовой обработке. Например, по сравнению с изготовлением рабочих колес с помощью процесса, включающего предварительное фрезерование, черновую ЭИсО и чистовую ЭИсО, изготовление рабочих колес с формой, близкой к чистовой форме, посредством нанесения дополнительного материала с помощью ХПМ позволяет увеличить производительность примерно в два раза и уменьшить затраты материала на 15%. Кроме этого, нанесение дополнительного материала с помощью ХПМ обеспечивает гибкость и высокую скорость изменения или модификации конструкции рабочего колеса с меньшими затратами по сравнению с обычными способами обработки резанием.

Пример

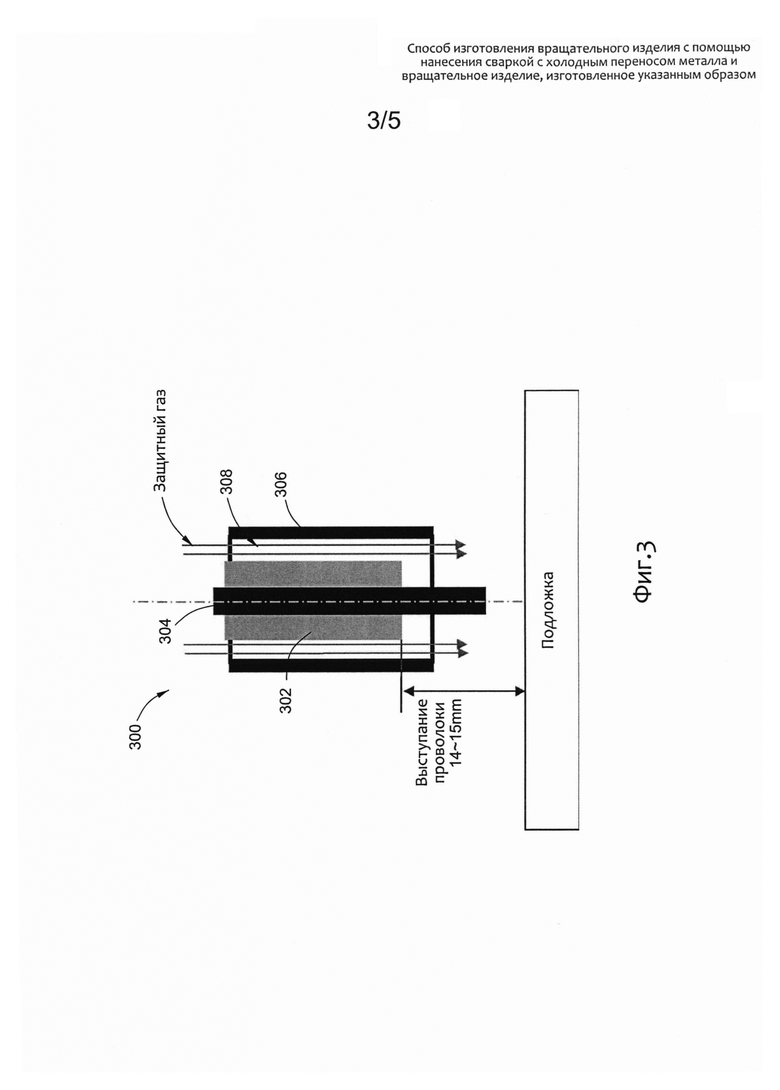

[0037] Для демонстрации возможности изготовления вращательных изделий посредством нанесения дополнительного материала с помощью ХПМ, был проведен эксперимент по изготовлению рабочего колеса, изображенного на фиг. 5А. Во время указанного эксперимента была использована подложка из нержавеющей стали 304 и система ХПМ, включающая робота (Motoman UP50N), поворотно-наклонный стол (YASKAWA Motopos) и сварочный аппарат ХПМ (Fronius TPS4000 СМТ (до 400А)). Рабочий конец контактного наконечника сварочного аппарата ХПМ был расположен от подложки на расстоянии в диапазоне примерно от 14 до 15 мм. В качестве защитного газа был использован аргон (Ar), смешанный с 5%, по объему, СО2. Была использована сварочная проволока из низколегированной стали ER90S-B3, имеющая диаметр примерно 1.2 мм. Состав материала ER90S-B3 по массе изображен в следующей таблице.

[0038] Подробные условия эксперимента и параметры процесса описаны далее.

Сварочный ток: 130 А

Сварочное напряжение: 14,5 В

Скорость подачи проволоки: 4,5 м/мин

Скорость сварки: 0,3 м/мин

Колебание горелки: 5 Гц, с амплитудой 3 мм

Поток защитного газа: 18 л/мин

Толщина слоя: 2 мм

[0039] Как видно на фиг. 5В, путем прикрепления вращательной подложки к поворотно-наклонному столу и вращения вращательной подложки при нанесении проволочного материала слой за слоем по сварочной траектории вращательной подложки с использованием сварочной горелки, за один день первого испытания, было получено рабочее колесо без трещин и пор (изображено на фиг. 5С) с формой, близкой к чистовой форме. Во время указанного процесса периодически производилось прерывание сварки для обеспечения возможности рассеивания теплоты.

[0040] Несмотря на то, что предложенное изобретение проиллюстрировано и описано в типовых вариантах выполнения, оно не ограничивается приведенными подробностями, поскольку могут быть сделаны различные модификации и замены без какого-либо выхода за пределы объема существа предложенного изобретения. По своему существу, другие модификации и эквиваленты раскрытого в настоящем документе изобретения могут быть понятны специалистам в данной области техники при проведении обычных стандартных экспериментов, причем все подобные модификации и эквиваленты попадают в пределы объема правовой охраны и существа предложенного изобретения, определенного далее в пунктах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ КОВАНЫХ ИЗДЕЛИЙ И ДРУГИХ ОБРАБОТАННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2702888C1 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ ТИПА АК | 2018 |

|

RU2695856C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

| Способ аддитивного производства металлических изделий с автоматической регулировкой режимов послойной электродуговой наплавки | 2023 |

|

RU2807572C1 |

| Аппарат и способ применения сварки вращающейся дугой | 2013 |

|

RU2662279C2 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ МЕДИ И МЕДНЫХ СПЛАВОВ НА СТАЛЬ | 2011 |

|

RU2470750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ И ИНСТРУМЕНТА | 2022 |

|

RU2796119C1 |

Изобретение может быть использовано для изготовления вращательного изделия, например, рабочего колеса, путем сварки с холодным переносом металла. Вращательное изделие содержит круговой элемент и размещенные на нем лопатки, ограничивающие по меньшей мере один внутренний проход для потока. Вращательная подложка выполнена с возможностью вращения вокруг центральной оси и имеет периферическую поверхность для нанесения на нее присадочного материала. В соответствии с цифровым представлением вращательного изделия определяют сварочную траекторию на указанной вращательной подложке. Сваркой с холодным переносом металла наносят слой за слоем присадочный металл на поверхность вращательной подложки по заданной сварочной траектории. Сначала получают круговую структуру при вращении указанной вращательной подложки. Затем наносят лопаточную структуру путем перемещения сварочной горелки относительно указанной подложки вдоль направления, пересекающего круговую структуру, при удержании указанной вращательной подложки без вращения или при вращении вращательной подложки. Отделяют вращательную подложку от вращательного изделия. Способ обеспечивает возможность формирования вращательного изделия с формой, близкой к чистовой форме. 7 з.п. ф-лы, 5 ил., 1 табл.

1. Способ изготовления вращательного изделия, содержащего круговой элемент и размещенные на нем лопатки, ограничивающие по меньшей мере один внутренний проход для потока, причем указанный способ включает этапы, на которых

обеспечивают наличие аппарата сварки с холодным переносом металла, содержащего сварочную горелку,

обеспечивают наличие вращательной подложки, выполненной с возможностью вращения вокруг центральной оси и имеющей периферическую поверхность для нанесения на нее присадочного материала,

обеспечивают наличие цифрового представления указанного вращательного изделия,

определяют сварочную траекторию на указанной вращательной подложке на основании указанного цифрового представления,

наносят, слой за слоем, присадочный металл на поверхность вращательной подложки по сварочной траектории для формования вращательного изделия, причем нанесение каждого слоя включает этапы, на которых

(a) наносят круговую или приблизительно круговую структуру на вращательную подложку при вращении указанной вращательной подложки, и

(b) наносят лопаточную структуру путем перемещения сварочной горелки относительно указанной вращательной подложки вдоль направления, пересекающего круговую или приблизительно круговую структуру, при удержании указанной вращательной подложки без вращения или при вращении вращательной подложки, и

после завершения формирования вращательного изделия отделяют вращательную подложку от вращательного изделия.

2. Способ по п. 1, в котором нанесение каждого слоя дополнительно включает этапы, на которых

(c) после выполнения этапа (а) и перед выполнением этапа (b) перемещают сварочную горелку и/или указанную вращательную подложку вдоль или параллельно осевому направлению указанной вращательной подложки,

(d) после выполнения этапа (с) и перед выполнением этапа (b) наносят следующую круговую или приблизительно круговую структуру при вращении указанной вращательной подложки,

(e) после выполнения этапа (b) вращают указанную подложку на заданный угол,

(f) повторяют этапы (b) и (е) до тех пор, пока не будет нанесен каждый слой всех лопаточных структур.

3. Способ по п. 2, в котором на этапе (е) указанную вращательную подложку поворачивают на заданный угол таким образом, чтобы нанести следующую лопаточную структуру смежно с предыдущей лопаточной структурой.

4. Способ по п. 2, в котором на этапе (е) указанную вращательную подложку поворачивают на заданный угол таким образом, чтобы нанести следующую лопаточную структуру напротив или приблизительно напротив предыдущей лопаточной структуры.

5. Способ по п. 1, в котором дополнительно производят чистовую обработку вращательного изделия с помощью электроискровой обработки.

6. Способ по п. 1, в котором охлаждают вращательную подложку и нанесенные на нее элементы путем пропускания охлаждающей текучей среды через отверстие во вращательной подложке.

7. Способ по п. 1, в котором указанный присадочный металл выбирают из группы, включающей углеродистую сталь, легированную сталь, никелевый сплав, титановый сплав и комбинацию перечисленных материалов.

8. Способ по п. 1, в котором указанный присадочный металл во время нанесения подают со скоростью в диапазоне от примерно 3 м/мин до примерно 10 м/мин.

| US 4798930 А, 17.01.1989 | |||

| СПОСОБ ОТДЕЛЕНИЯ ШЛАКОВОЙ КОРКИ | 1996 |

|

RU2113330C1 |

| US 5233150 A, 03.08.1993 | |||

| EP 1354658 А2, 22.10.2003 | |||

| СПОСОБ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2074071C1 |

Авторы

Даты

2018-08-13—Публикация

2013-10-31—Подача