Изобретение относится к производству абразивных тугоплавких материалов, в частности к получению порошка - оксида алюминия (корунда), и может быть использовано в металлообрабатывающей, машиностроительной, химико-металлургической промышленности.

Наиболее распространенный способ получения порошкового α-Аl2О3 (корунда) заключается в высокотемпературном (выше 1200°С) обжиге на воздухе гидроксида алюминия (гидраргиллита) или оксигидроксида алюминия (бемита) без/с добавками кристаллов - затравок и/или легирующих веществ [RU 2076083, 1997, С04В 35/10]. Полученный таким методом порошок α-Аl2О3 преимущественно содержит крупнозернистые агломерированные частицы неправильной формы. Порошок α-Аl2О3 перемалывается и затем классифицируется по размерам сухим и/или мокрым способом, часто с использованием специальных добавок [US 5277702, 1994, С09С 1/68; US 5387268, 1995, С09С 1/68; US С1 51/309]. Метод трудоемкий и энергоемкий, поскольку состоит из нескольких операций и включает высокотемпературный обжиг. Кроме того, метод не позволяет в процессе синтеза регулировать размер кристаллов полученного корунда.

Известен способ получения порошка α-А12О3 включающий стадию прокаливания гидроксида алюминия 500-1500°С в атмосфере галогенида водорода в присутствии затравочных кристаллов и/или форморегулирующего агента (Mg, Са, Sr, Y, V, Mo, Сu, Zn, В, Lf, Nd, Се) и их соединений. Способ позволяет получать порошок α-А12О3 с размером кристаллов в интервале 0,8-20 мкм различного габитуса. Однако способ имеет недостатки: большие энергетические затраты и использование в процессе синтеза агрессивных сред (НСl, Сl2 и МеСl), что делает способ экологически неблагоприятным [RU 2118612, 1998, С01F 7/02].

Недостатками известных способов являются высокая энергоемкость, размер кристаллов полученного корунда невозможно регулировать, а также экологические проблемы

Заявляемое изобретение направлено на решение задачи получения корунда из алюминиевых отходов с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается способом получения корунда из алюминиевых отходов, отличающимся от прототипа тем, что отходы электротехнической алюминиевой проволоки (ГОСТ 14838-78) подвергают электроэрозионному диспергированию в дистиллированной воде при частоте следования импульсов 50 Гц; напряжении на электродах 90 В и емкости конденсаторов 65 мкФ.

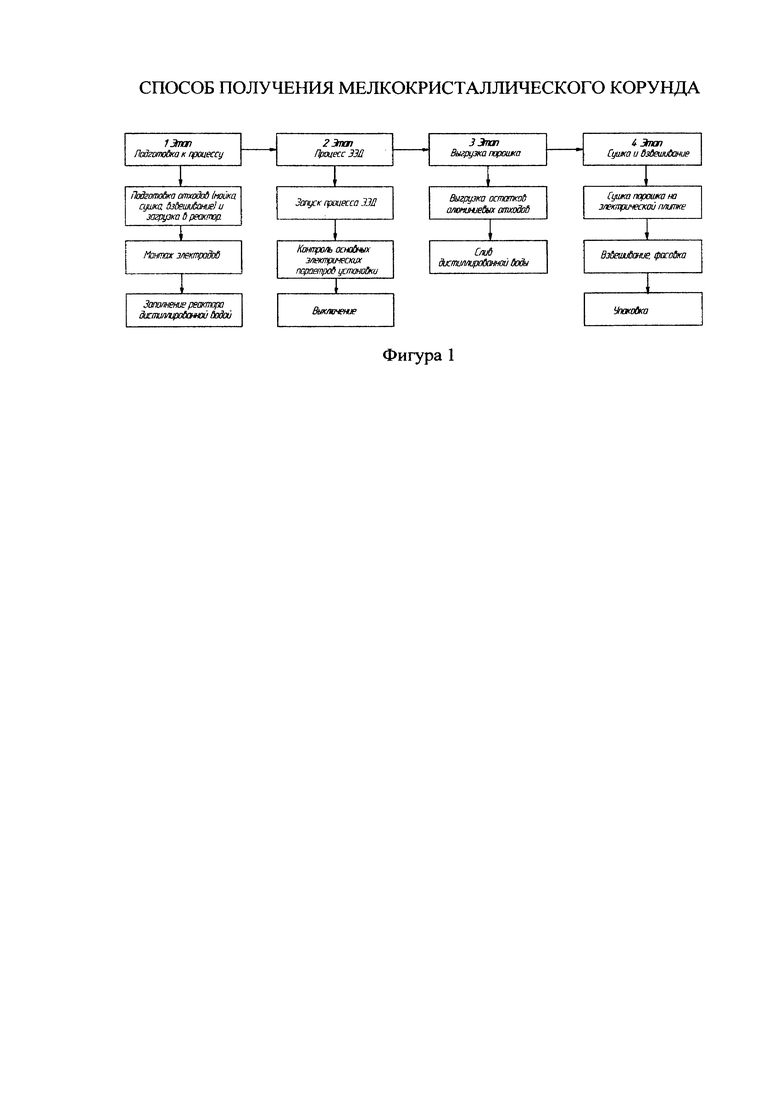

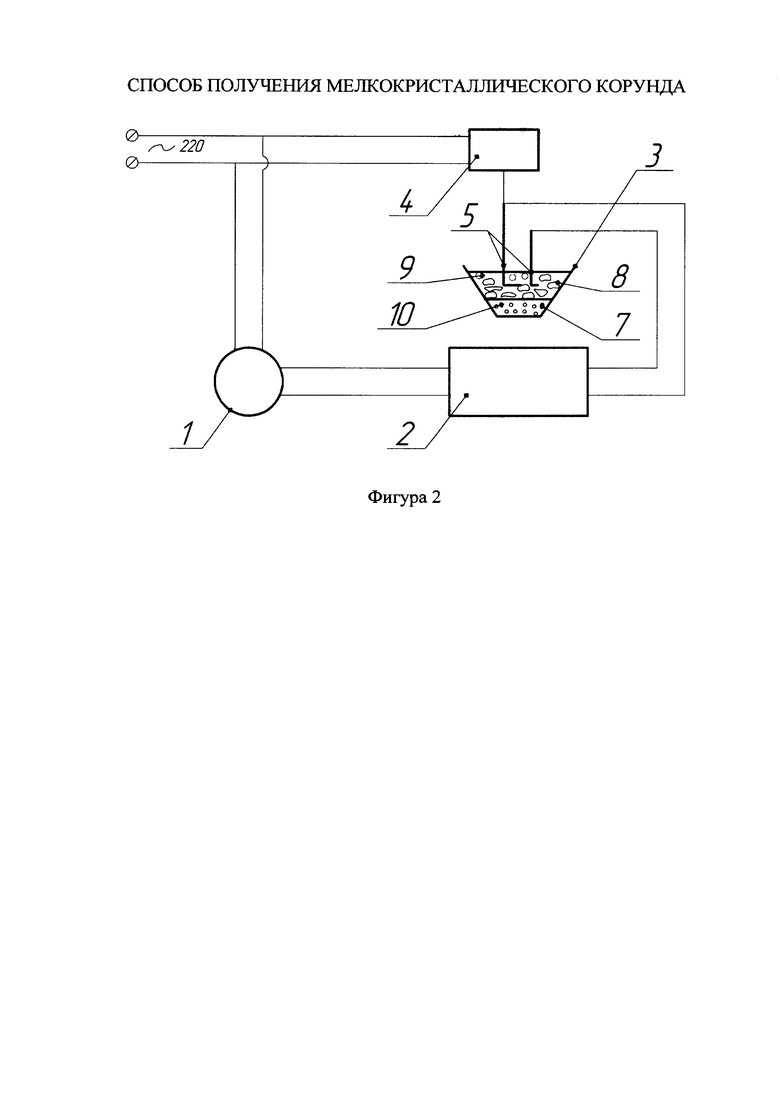

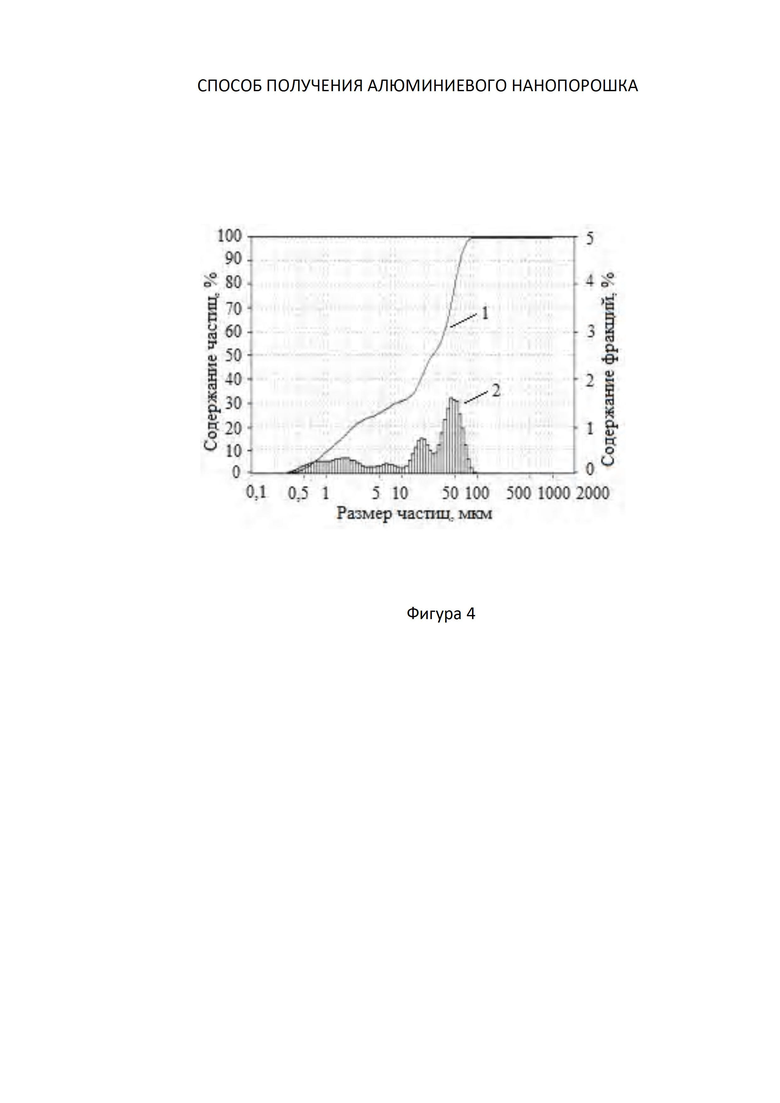

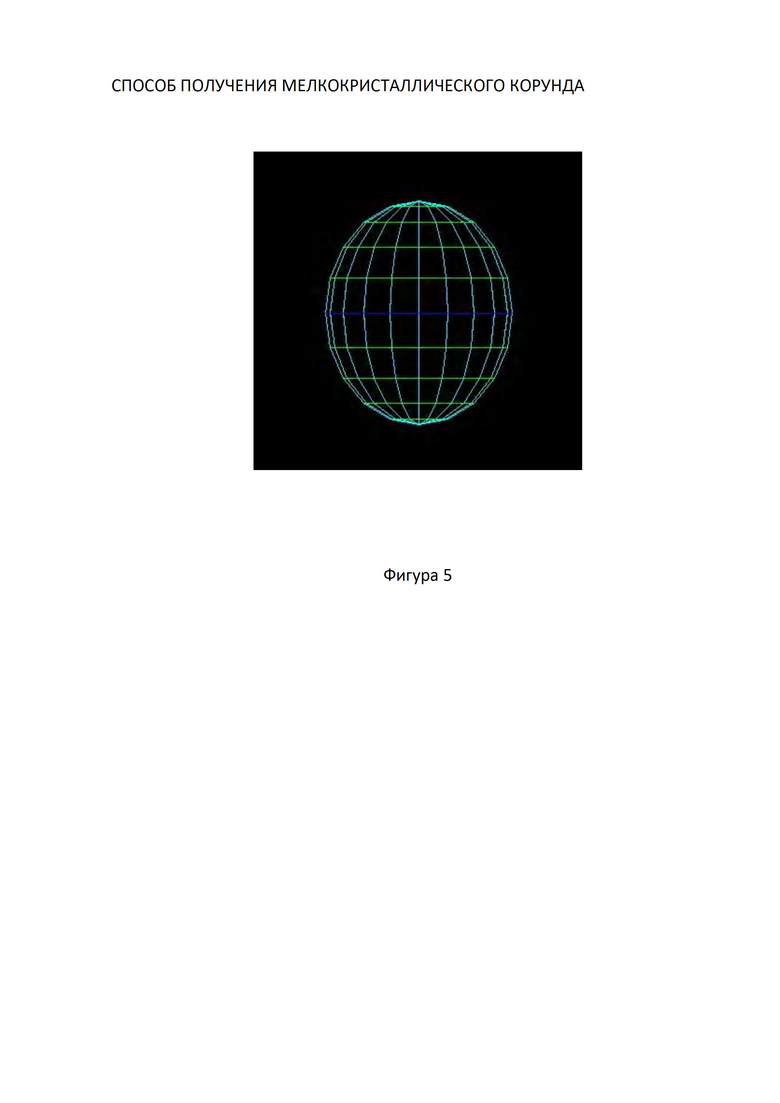

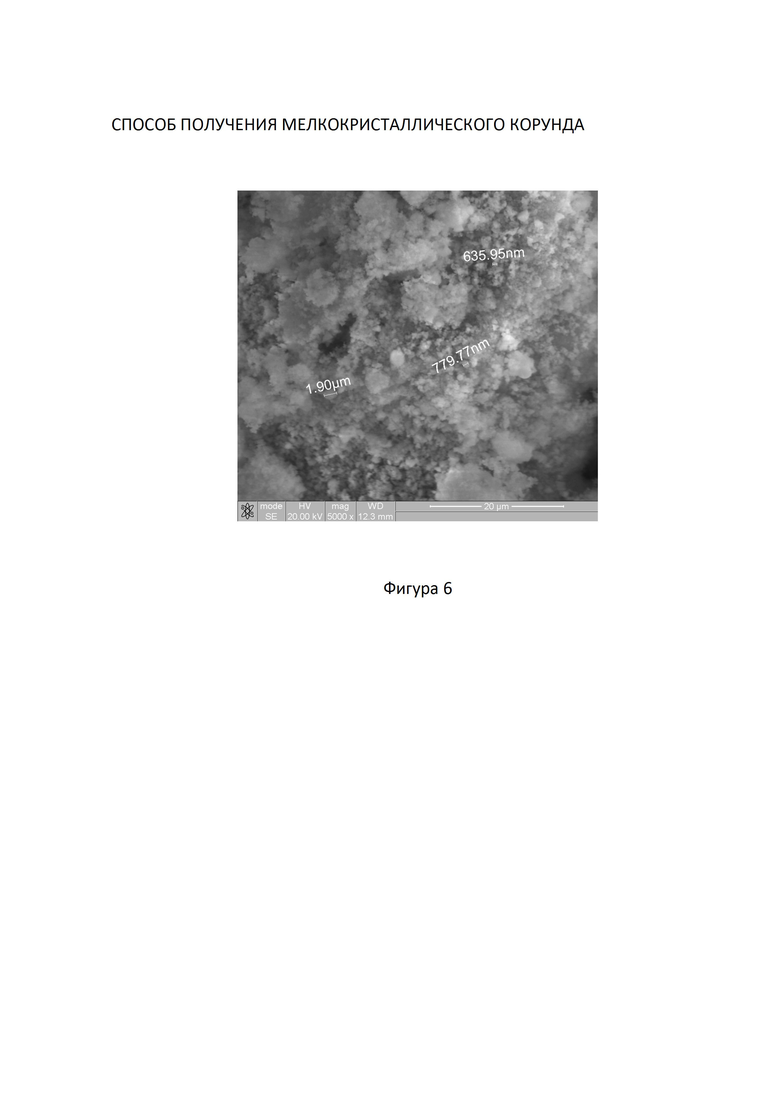

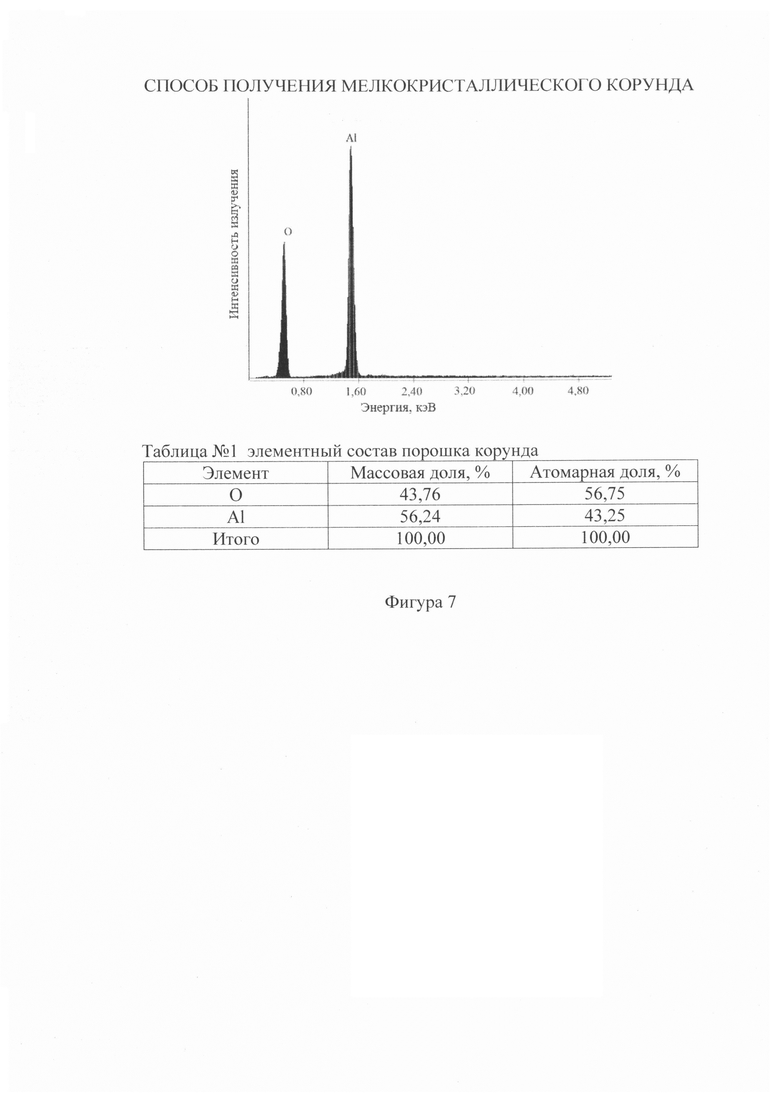

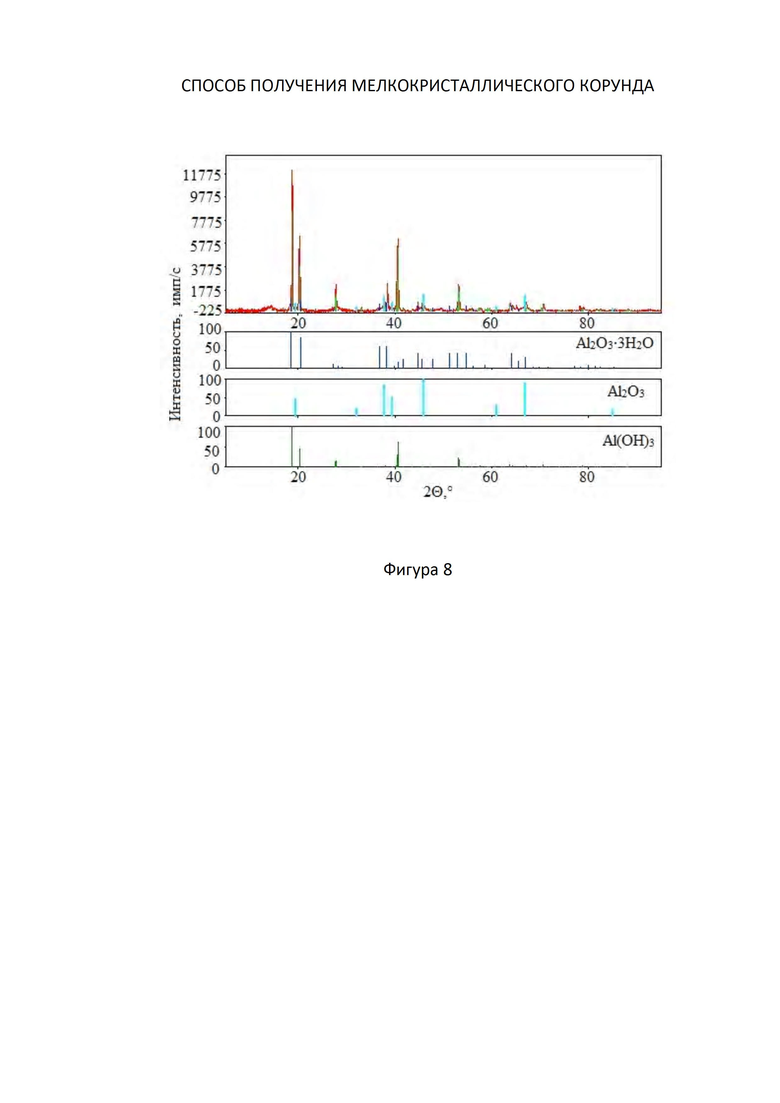

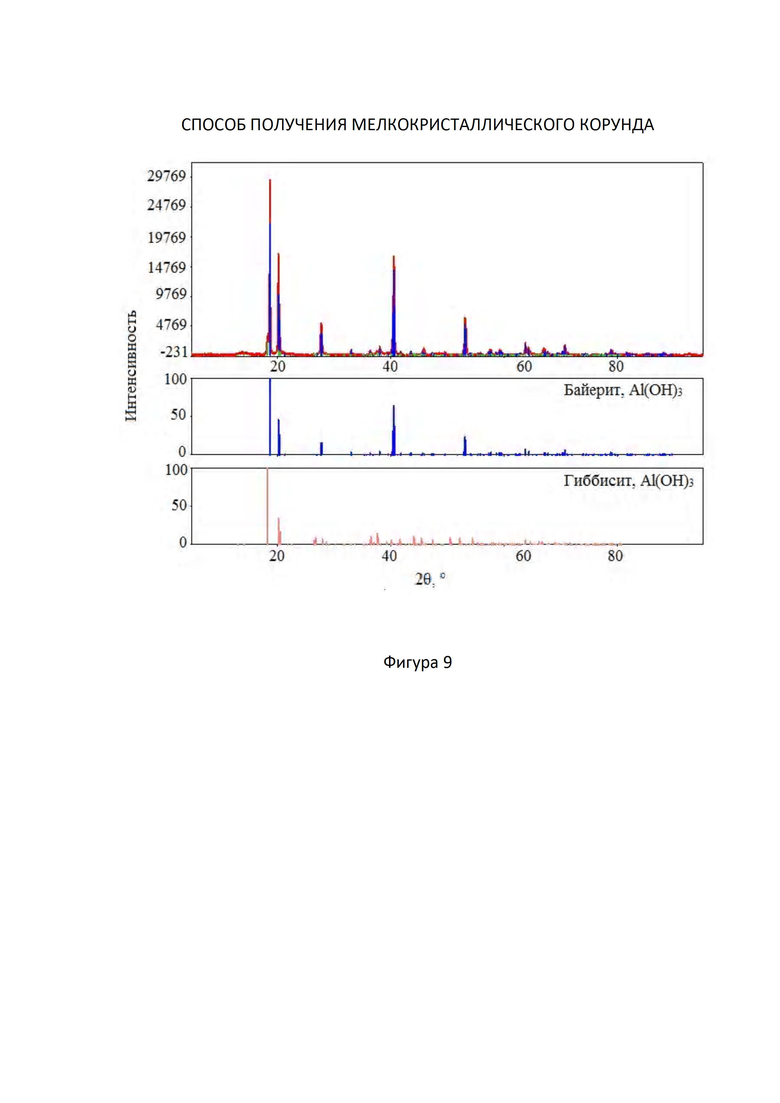

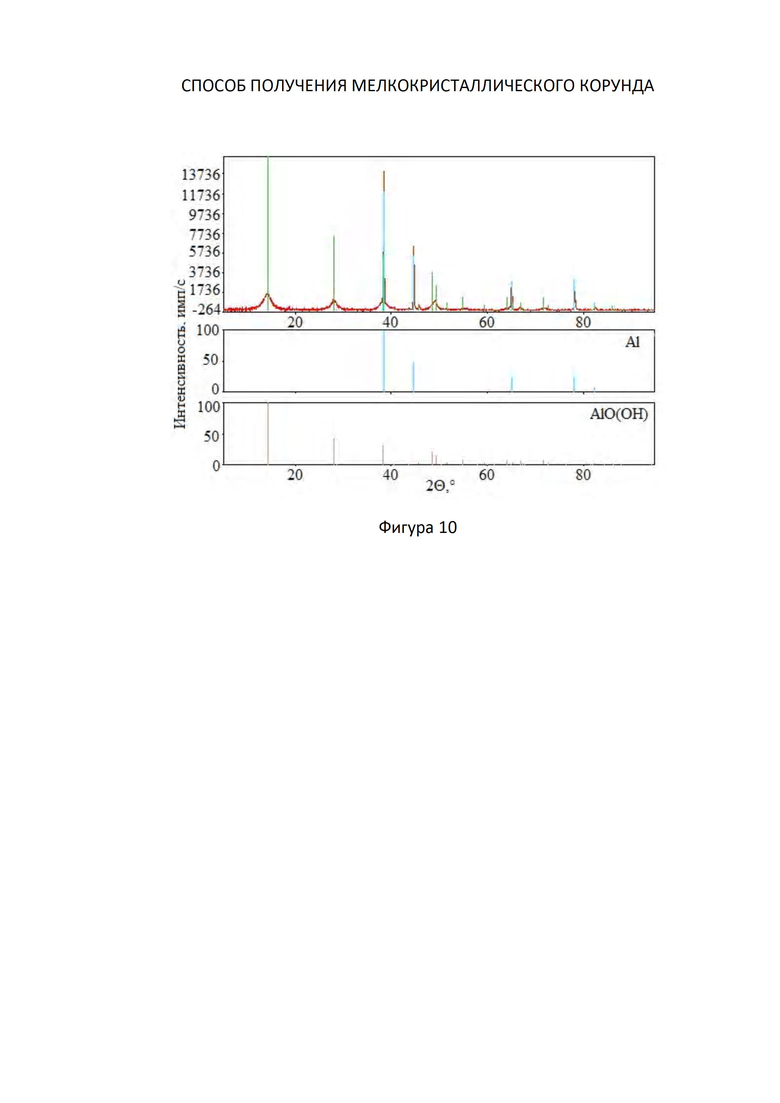

На фигуре 1 описаны этапы получения корунда; на фигуре 2 - схема процесса ЭЭД, на фигуре 3 - фотография полученного порошка оксида алюминия (корунда), на фигуре 4 - распределение по размерам микрочастиц порошка корунда, на фигуре 5 - параметры формы микрочастиц порошка, на фигуре 6 - микрофотографии частиц порошка корунда; на фигуре 7 - элементный состав порошка корунда, в таблице 1 - численные значения элементного состава порошка корунда, на фигуре 8 - рентгенограмма порошка корунда, на фигуре 9 - рентгенограмма порошка корунда, на фигуре 10 - рентгенограмма порошка корунда.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами [Немилов, Е.Ф. Электроэрозионная обработка материалов. Л.: Машиностроение, Ленингр. отд-ние, 1983. - 160 с]. Получение алюминиевого порошка на экспериментальной установке для получения нанодисперсных порошков из токопроводящих материалов [Патент RU на изобретение № 2449859] проводилось по схеме, представленной на фигуре 1 в четыре этапа:

- 1 этап - подготовка к процессу электроэрозионного диспергирования;

- 2 этап - процесс электроэрозионного диспергирования;

- 3 этап - выгрузка порошка из реактора.

- 4 этап - сушка и взвешивание порошка оксида алюминия.

Получаемые этим способом порошковые материалы, имеют в основном сферическую и эллиптическую форму частиц. Причем, изменяя электрические параметры процесса диспергирования (напряжение на электродах, емкость конденсаторов и частоту следования импульсов) можно управлять шириной и смещением интервала размера частиц, а также производительностью процесса.

На первом этапе производили сортировку алюминиевых отходов, их промывку, сушку, обезжиривание и взвешивание. Реактор заполняли рабочей средой - дистиллированной водой, отходы загружали в реактор. Монтировали электроды. Смонтированные электроды подключали к генератору. Устанавливали необходимые параметры процесса: частоту следования импульсов, напряжение на электродах, емкость конденсаторов.

На втором этапе - этапе электроэрозионного диспергирования включали установку. Процесс ЭЭД представлен на фигуре 2. Импульсное напряжение генератора 2 прикладывается к электродам 5 и далее к алюминиевым отходам 8 (в качестве электродов также служат алюминиевые отходы). Алюминиевые отходы расположены в реакторе 3. При достижении напряжения определённой величины происходит электрический пробой рабочей среды 10, находящийся в межэлектродном пространстве, с образованием канала разряда. Благодаря высокой концентрации тепловой энергии, материал в точке разряда плавится и испаряется, рабочая среда испаряется и окружает канал разряда газообразными продуктами распада (газовым пузырём 9). В результате развивающихся в канале разряда и газовом пузыре значительных динамических сил, капли расплавленного материала выбрасываются за пределы зоны разряда в рабочую среду, окружающую электроды, и застывают в ней, образуя каплеобразные частицы алюминиевого порошка 7. Регулятор напряжения 1 предназначен для установки необходимых значений напряжения, а встряхиватель 4 передвигает один электрод, что обеспечивает непрерывное протекание процесса ЭЭД.

На третьем этапе проводится выгрузка рабочей жидкости с порошком из реактора.

На четвертом этапе происходит выпаривание раствора, его сушка, взвешивание, фасовка, упаковка и последующий анализ порошка.

При этом достигается следующий технический результат: получение оксида алюминия (корунда) с частицами правильной сферической формы с невысокими энергетическими затратами и экологической чистотой процесса способом электроэрозионного диспергирования (ЭЭД).

Способ позволяет получить корунд без использования химических реагентов, что существенно влияет на себестоимость порошка и позволяет избежать загрязнения рабочей жидкости и окружающей среды химическими веществами.

Средние удельные затраты электроэнергии при производстве алюминиевого электроэрозионного порошка составляет 2,1 кг/кВт⋅ч, что ниже других способов получения корунда. Электроэрозионное диспергирование позволяет эффективно утилизировать алюминиевые отходы с невысокими энергетическими затратами и экологической частотой процесса и получать оксид алюминия.

Корунд, получаемый электроэрозионным диспергированием алюминиевых отходов, может быть использован в металлообрабатывающей, машиностроительной и химико-металлургической промышленности. Также корунд применяется как огнеупорный материал. Керамика на основе оксида алюминия обладает высокой твёрдостью, огнеупорностью и антифрикционными свойствами, а также является хорошим изолятором. Она используется в горелках газоразрядных ламп, подложек интегральных схем, в запорных элементах керамических трубопроводных кранов, в зубных протезах и т.д.

Пример 1

Для получения оксида алюминия (корунда) на экспериментальной установке методом электроэрозионного диспергирования использовали отходы алюминиевой проволоки ГОСТ 14838-78, предварительно нарезанную по 5…7 см. Проволоку загружали в реактор, заполненный рабочей жидкостью - дистиллированной водой. При этом использовали следующие электрические параметры установки:

- частота следования импульсов 50 Гц;

- напряжение на электродах 90 В;

- емкость конденсаторов 65 мкФ.

Полученный оксид алюминия (корунд) (Фигура 3) исследовали различными методами. Гранулометрический состав порошка оксида алюминия, полученного методом электроэрозионного диспергирования в дистиллированной воде, был исследован на лазерном анализаторе размеров частиц «Analysette 22 NanoTec». (Фигура 4). На Фигуре 5 представлены параметры формы микрочастиц порошка корунда, установлено, что коэффициент элонгации (удлинения) частиц размером 25.489 мкм составляет 1.245, что говорит о сферической форме частиц порошка корунда. Установлено, что средний размер частиц составляет 28.5 мкм, арифметическое значение - 28.503 мкм, удельная площадь поверхности - 16266.5 см2/см3.

Исследование элементного состава образцов порошка проводили на электронно-ионном сканирующем (растровом) микроскопе с полевой эмиссией электронов «QUANTA 600 FEG» (Фигура 6) и энерго-дисперсионного анализатора рентгеновского излучения фирмы «EDAX» (Фигура 7).

Фазовый анализ полученного порошка проводили на рентгеновском дифрактометре Rigaku Ultima IV, результаты которого показаны на Фигуре 8.

Пример 2

Для получения оксида алюминия (корунда) на экспериментальной установке методом электроэрозионного диспергирования использовали отходы алюминиевой проволоки ГОСТ 14838-78, предварительно нарезанную по 5…7 см. Проволоку загружали в реактор, заполненный рабочей жидкостью - дистиллированной водой. При этом использовали следующие электрические параметры установки:

- частота следования импульсов 140 Гц;

- напряжение на электродах 100 В;

- емкость конденсаторов 65 мкФ.

Фазовый анализ полученного порошка проводили на рентгеновском дифрактометре Rigaku Ultima IV, результаты которого показаны на Фигуре 9.

На Фигуре 9 представлена рентгенограмма порошка алюминия полученного при следующих электрических параметрах: емкость разрядных конденсаторов 65 мкФ, напряжение 100 В, частота импульсов 140 Гц., по которой можно установить, что основными фазами в алюминиевом порошке являются Байерит - Аl(ОН)3 и Гиббисит - Аl(ОН)3.

Пример 3

Для получения алюминиевого нанодисперсного порошка на экспериментальной установке методом электроэрозионного диспергирования использовали отходы алюминиевой проволоки ГОСТ 14838-78, предварительно нарезанную по 5…7 см. Проволоку загружали в реактор, заполненный рабочей жидкостью - дистиллированной водой. При этом использовали следующие электрические параметры установки:

- частота следования импульсов 50 Гц;

- напряжение на электродах 100 В;

- емкость конденсаторов 65 мкФ.

Фазовый анализ полученного порошка проводили на рентгеновском дифрактометре Rigaku Ultima IV, результаты которого показаны на Фигуре 10. На представленной рентгенограмме порошка алюминия полученного при следующих электрических параметрах: емкость разрядных конденсаторов 65 мкФ, напряжение 50 В, частота импульсов 100 Гц., по которой можно установить, что основными фазами в алюминиевом порошке являются алюминий - Аl и бемит - АlO(ОН).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюминиевого нанопорошка | 2015 |

|

RU2612117C1 |

| Порошковый материал для газодинамического напыления дефектных головок блоков цилиндров | 2018 |

|

RU2688025C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА МЕДИ ИЗ ОТХОДОВ | 2014 |

|

RU2597445C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ИЗ ОТХОДОВ | 2014 |

|

RU2599476C2 |

| Способ получения спеченных изделий из изостатически спресованных электроэрозионных нанокомпозиционных порошков свинцовой бронзы | 2018 |

|

RU2713900C2 |

| Способ получения порошка псевдосплава W-Ni-Fe методом электроэрозионного диспергирования в дистиллированной воде | 2017 |

|

RU2683162C2 |

| Способ получения порошка титана методом электроэрозионного диспергирования | 2016 |

|

RU2631549C1 |

| Способ получения спеченных изделий из электроэрозионных порошков на основе алюминиевого сплава АД0Е | 2023 |

|

RU2812059C1 |

| Способ получения металлического нанопорошка из отходов свинцовой бронзы в дистиллированной воде | 2018 |

|

RU2710707C1 |

| Способ получения спеченных изделий из одноосно спрессованных электроэрозионных нанодисперсных порошков свинцовой бронзы | 2019 |

|

RU2748659C2 |

Изобретение относится к производству абразивных тугоплавких материалов, в частности к получению порошка - оксида алюминия (корунда), и может быть использовано в металлообрабатывающей, машиностроительной, химико-металлургической промышленности. Отходы электротехнической алюминиевой проволоки, содержащие не менее 99,5% алюминия (ГОСТ 14838-78), подвергают электроэрозионному диспергированию в дистиллированной воде при частоте следования импульсов 50 Гц, напряжении на электродах 90 В и емкости конденсаторов 65 мкФ. Изобретение позволяет получать мелкокристаллический корунд из алюминиевых отходов с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса. 10 ил., 3 пр.

Способ получения мелкокристаллического корунда, отличающийся тем, что отходы электротехнической алюминиевой проволоки, содержащие не менее 99,5 % алюминия (ГОСТ 14838-78), подвергают электроэрозионному диспергированию в дистиллированной воде при частоте следования импульсов 50 Гц, напряжении на электродах 90 В и емкости разрядных конденсаторов 65 мкФ.

| KHANAMIROVA A | |||

| A., Synthesis of Ultradisperse Corundum from Industrial Waste, "Russian Journal of Applied Chemistry", 2001, Vol | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| УСТАНОВКА ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ ОДНО- И МНОГОКОМПОНЕНТНЫХ КАТАЛИТИЧЕСКИХ СИСТЕМ | 1989 |

|

SU1681466A1 |

| Способ электроэрозионного диспергирования металлов и сплавов | 1981 |

|

SU1060379A1 |

Авторы

Даты

2018-08-15—Публикация

2016-03-21—Подача