ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к стальной трубе, более конкретно к нефтепромысловой стальной трубе.

УРОВЕНЬ ТЕХНИКИ

[0002] Глубокоскважинные разработки нефтяных и газовых скважин (в дальнейшем в этом документе нефтяные и газовые скважины вместе упоминаются просто как ″нефтяные скважины″) требуют высокую прочность нефтепромысловых стальных труб. Обычно широко использовались нефтепромысловые стальные трубы марки 80 ksi (предел текучести от 80 до 95 ksi, то есть от 551 до 654 МПа) и марки 95 ksi (предел текучести от 95 до 110 ksi, то есть от 654 до 758 МПа) Однако в последнее время начали применять нефтепромысловые стальные трубы марки 110 ksi (предел текучести от 110 до 125 ksi, то есть от 758 до 862 МПа).

[0003] Большинство глубоких скважин содержит сульфид водорода, имеющий коррозионную активность. Следовательно, требуется, чтобы нефтепромысловые стальные трубы для использования в глубоких скважинах имели не только высокую прочность, а также стойкость к сероводородному коррозионному растрескиванию под напряжением (в дальнейшем в этом документе упоминаемая как SSC (sulfide stress cracking) стойкость). В общем, восприимчивость к SSC повышается наряду с увеличением прочности стального материала.

[0004] Стальные трубы марки 95 ksi или 110 ksi или менее, которые продаются как нефтепромысловые стальные трубы в исполнении для работы в среде сероводорода (эксплуатация в сероводородсодержащих средах OCTG (oil country tubular goods) трубных изделий нефтепромыслового сортамента), как обычно гарантируют, имеют SSC стойкость, чтобы иметь стойкость в среде H2S при 1 атм в оценке методом испытаний, определенным NACE (National Association of Corrosion Engineers, Национальная ассоциация инженеров-специалистов по коррозии). В дальнейшем в этом документе среда H2S при 1 атм относится к стандартному условию.

[0005] Между тем обычно гарантировано только то, что нефтепромысловые стальные трубы марки 125 ksi (предел текучести от 862 до 965 МПа) имеют SSC стойкость, чтобы иметь стойкость в среде, в которой парциальное давление H2S составляет куда меньше, чем парциальное давление H2S при стандартном условии во многих случаях. Это означает, что если нижняя граница предела текучести становится выше 110 ksi (758 МПа), существенно затрудняется обеспечение превосходной SSC стойкости.

[0006] На этом фоне есть необходимость в устойчивых в среде сероводорода нефтепромысловых стальных трубах, которые могут сохранять SSC стойкость в среде H2S при 1 атм, а также имеют нижний предел текучести как можно больший, даже если нижняя граница предела текучести не достигает 125 ksi (862 МПа).

[0007] Технологии для увеличения SSC стойкости нефтепромысловых стальных труб раскрыты в публикации заявки на патент Японии № 62-253720 (Патентная литература 1), публикации заявки на патент Японии № 59-232220 (Патентная литература 2), публикации заявки на патент Японии № 6-322478 (Патентная литература 3), публикации заявки на патент Японии № 8-311551 (Патентная литература 4), публикации заявки на патент Японии № 2000-256783 (Патентная литература 5), публикации заявки на патент Японии № 2000-297344 (Патентная литература 6), публикации заявки на патент Японии № 2005-350754 (Патентная литература 7), национальной публикации заявки на международный патент № 2012-519238 (Патентная литература 8) и публикации заявки на патент Японии № 2012-26030 (Патентная литература 9).

[0008] Патентная литература 1 предлагает способ усиления SSC стойкости нефтепромысловой стальной трубы путем уменьшения примесей, таких как Mn и P. Патентная литература 2 предлагает способ усиления SSC стойкости стали путем осуществления закалки дважды, чтобы измельчить зерна.

[0009] Патентная литература 3 предлагает способ усиления SSC стойкости стального материала марки 125 ksi путем измельчения микроструктуры стали посредством индукционной термообработки. Патентная литература 4 предлагает способ усиления SSC стойкости стальной трубы от марки 110 ksi до марки 140 ksi путем усиления способности стали упрочняться посредством процесса прямой закалки, а также увеличения температуры отпуска.

[0010] Каждая из Патентной литературы 5 и Патентной литературы 6 предлагает способ усиления SSC стойкости нефтепромысловой трубы из низколегированной стали от марки 110 ksi до марки 140 ksi путем регулирования морфологии карбида. Патентная литература 7 предлагает способ усиления SSC стойкости нефтепромысловой стальной трубы марки 125 ksi (862 МПа) или более путем регулирования плотности дислокаций и коэффициента диффузии водорода до желательных величин. Патентная литература 8 предлагает способ усиления SSC стойкости стали марки 125 ksi (862 МПа) путем закалки низколегированной стали, содержащей C от 0,3 до 0,5% несколько раз. Патентная литература 9 предлагает способ использования этапа отпуска двухстадийной термообработки, чтобы регулировать морфологию карбида и число карбидных частиц. Точнее говоря, в Патентной литературе 9 SSC стойкость стали марки 125 ksi (862 МПа) усиливается путем подавления плотности распределения больших M3C частиц и M2C частиц.

СПИСОК ССЫЛОК

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0011]

Патентная литература 1: Публикация заявки на патент Японии № 62-253720

Патентная литература 2: Публикация заявки на патент Японии № 59-232220

Патентная литература 3: Публикация заявки на патент Японии № 6-322478

Патентная литература 4: Публикация заявки на патент Японии № 8-311551

Патентная литература 5: Публикация заявки на патент Японии № 2000-256783

Патентная литература 6: Публикация заявки на патент Японии № 2000-297344

Патентная литература 7: Публикация заявки на патент Японии № 2005-350754

Патентная литература 8: Национальная публикация заявки на международный патент № 2012-519238

Патентная литература 9: Публикация заявки на патент Японии № 2012-26030

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

[0012]

Непатентная литература 1: TSUCHIYAMA Toshihiro, "Physical Meaning of Tempering Parameter and Its Application to Continuous Heating or Cooling Heat Treatment Process" (″Физический смысл параметра отпуска и его применение к непрерывному нагреванию или охлаждению процесса термообработки″), Journal of The Japan Society for Heat Treatment, vol. 42, No. 3, P. 165 (2002).

[0013] Однако даже при использовании технологий, раскрытых в вышеуказанных Патентных литературах 1-9 в случае нефтепромысловых стальных труб, имеющих предел текучести 115 ksi (793 МПа) или более, превосходная SSC стойкость не может стабильно получаться в некоторых случаях.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0014] Целью настоящего изобретения является обеспечить нефтепромысловую трубу из низколегированной стали, имеющую предел текучести 115 ksi или более (793 МПа или более) и превосходную SSC стойкость.

[0015] Нефтепромысловая труба из низколегированной стали по настоящему изобретению предусматривает химический состав: в мас.%, C: 0,25-0,35%; Si: 0,05-0,50%; Mn: 0,10-1,50%; Cr: 0,40-1,50%; Mo: 0,40-2,00%; V: 0,05-0,25%; Nb: 0,010-0,040%; Ti: 0,002-0,050%; растворимый Al: 0,005-0,10%; N: 0,007% или менее; B: 0,0001-0,0035%; и Ca: 0-0,005%; и остальное - Fe и примеси, причем примеси включают в себя: P: 0,020% или менее; S: 0,010% или менее; O: 0,006% или менее; Ni: 0,10% или менее; Cu: 0,10% или менее. В микроструктуре число частиц цементита, каждая из которых имеет эквивалентный диаметр круга 200 нм или более, составляет 100 частиц/100 мкм2 или более. Вышеупомянутая нефтепромысловая труба из низколегированной стали имеет предел текучести 793 МПа или более.

[0016] Вышеприведенный химический состав может содержать Ca: 0,0005-0,005%.

[0017] Нефтепромысловая труба из низколегированной стали по настоящему изобретению имеет предел текучести марки 115 ksi или более (793 МПа или более) и превосходную SSC стойкость.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018]

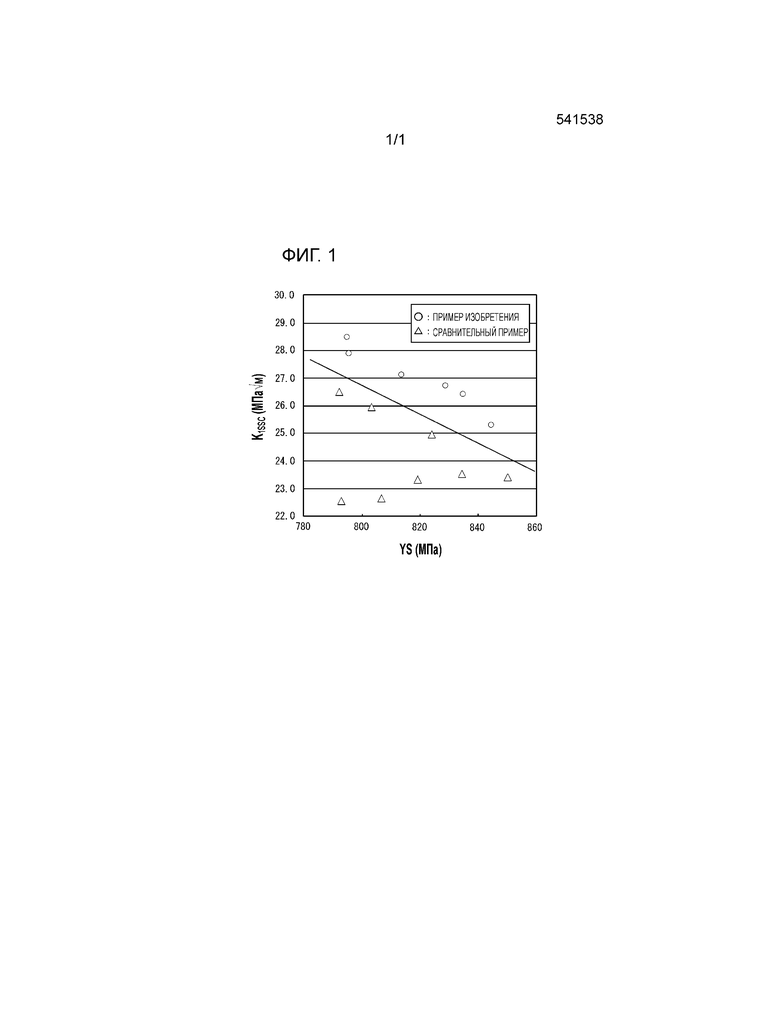

[Фиг.1] Фиг.1 представляет собой диаграмму для отображения взаимосвязи между пределом текучести YS(yield strength) и K1SSC.

ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

[0019] В дальнейшем в этом документе будет подробно описан вариант осуществления настоящего изобретения.

[0020] Авторы настоящего изобретения исследовали SSC стойкость нефтепромысловой трубы из низколегированной стали. В результате, авторы настоящего изобретения получили следующие выводы.

[0021] Если сталь подвергают воздействию отпуска при низкой температуре, то выделяется большое количество мелкого цементита. Выделившийся цементит имеет плоскостную морфологию. Такой мелкий цементит инициирует появление SSC. К тому же если температура отпуска низкая, то плотность дислокаций не уменьшается. Водород, будучи введенным в сталь, не только удерживается на поверхности раздела между мелким цементитом, имеющим плоскостную морфологию, и матричной фазой, но также удерживается в дислокациях. SSC, похоже, будет вызываться водородом, удержанным на поверхности раздела между мелким цементитом и матричной фазой и в дислокациях. Следовательно, если образуется большое количество мелкого цементита, при этом плотность дислокаций является высокой, SSC стойкость становится хуже.

[0022] Следовательно, Mo и V, которые являются легирующими элементами для усиления сопротивления разупрочнению при отпуске, содержатся в стальной трубе, и эта стальная труба подвергается воздействию отпуска при высокой температуре. В этом случае плотность дислокаций становится ниже. Отсюда SSC стойкость становится выше. К тому же в случае осуществления отпуска при высокой температуре цементит вырастает в крупнозернистый цементит. Мелкий цементит является плоскостным, как упомянуто выше, и SSC, вероятно, будет порождаться на его поверхности. Наоборот, крупный цементит вырастает в сферическую форму так, что его удельная площадь поверхности становится меньше. Поэтому по сравнению с мелким цементитом не похоже, что крупный цементит инициирует появление SSC. Таким образом, вместо мелкозернистого цементита образуется крупный цементит, тем самым увеличивая SSC стойкость.

[0023] Однако, цементит усиливает прочность стальной трубы посредством дисперсионного упрочнения. Как упомянуто выше, если отпуск осуществляется при высокой температуре, то образуется крупный цементит, но образуется только малое количество крупного цементита. В этом случае, хотя превосходная SSC стойкость может достигаться, трудно достигнуть предела текучести в 793 МПа или более.

[0024] В настоящем изобретении, оно выполнено с возможностью увеличивать число крупных частиц цементита, каждая из которых имеет эквивалентный диаметр круга 200 нм или более, тем самым получая нефтепромысловую трубу, имеющую высокую прочность в 793 МПа или более и превосходную SSC стойкость. Крупный цементит, каждая частица которого имеет эквивалентный диаметр круга в 200 нм или более, упоминается как ″крупный цементит″ в дальнейшем в этом документе.

[0025] Для того чтобы получать вышеописанную нефтепромысловую стальную трубу, в процессе отпуска, низкотемпературный отпуск осуществляют при 600-650°C, и потом осуществляют высокотемпературный отпуск при 670-720°C. В этом случае большое число мелких частиц цементита образуется в процессе низкотемпературного отпуска. Мелкие частицы цементита служат в качестве зародышей крупных частиц цементита. За счет выделения большого числа мелких частиц цементита в процессе низкотемпературного отпуска большое число мелких частиц цементита растут в процессе высокотемпературного отпуска, и поэтому образуется большое число крупных частиц цементита. Следовательно, численная плотность крупного цементита становится увеличенной. Следовательно, возможно получать нефтепромысловую трубу, имеющую высокую прочность в 793 МПа или более, а также превосходную SSC стойкость.

[0026] Нефтепромысловая труба из низколегированной стали по настоящему изобретению, которая была выполнена на основании вышеприведенных выводов, предусматривает химический состав, состоящий из: мас.%, C: 0,25-0,35%; Si: 0,05-0,50%; Mn: 0,10-1,50%; Cr: 0,40-1,50%; Mo: 0,40-2,00%; V: 0,05-0,25%; Nb: 0,010-0,040%; Ti: 0,002-0,050%; растворимый Al: 0,005-0,10%; N: 0,007% или менее; B: 0,0001-0,0035%; и Ca: 0-0,005%; и остальное - Fe и примеси, причем примеси, включают в себя: P: 0,020% или менее; S: 0,010% или менее; O: 0,006% или менее; Ni: 0,10% или менее; и Cu: 0,10% или менее. В микроструктуре число частиц цементита, каждая из которых имеет эквивалентный диаметр круга 200 нм или более, составляет 100 частиц/100 мкм2 или более. Вышеупомянутая нефтепромысловая труба из низколегированной стали имеет предел текучести 793 МПа или более.

[0027] Нефтепромысловая труба из низколегированной стали согласно настоящему изобретению будет описана подробно в дальнейшем в этом документе.

[0028]

[Химический состав]

Химический состав нефтепромысловой трубы из низколегированной стали по настоящему изобретению содержит следующие элементы.

[0029] С: 0,25-0,35%

Содержание C в нефтепромысловой трубе из низколегированной стали по настоящему изобретению несколько выше. C измельчает субмикроструктуру мартенсита и увеличивает прочность стали. C также образует карбид для увеличения прочности стали. Например, карбид может быть цементитом и карбидом легирующего элемента (карбид Mo, карбид V, карбид Nb, карбид Ti и тому подобное). Если содержание C высокое, то сфероидизация карбида вызывается дополнительно, и большое число крупных частиц цементита, вероятно, и будут образовываться посредством термообработки, которая будет описана ниже, тем самым делая возможным достигать и прочности и SSC стойкости. Если содержание C менее 0,25%, то те эффекты будут недостаточными. С другой стороны, если содержание C становится более 0,35%, то повышается склонность к растрескиванию при закалке так, что повышается риск появления растрескивания при закалке в стандартной обработке закалкой. Таким образом, содержание C составляет 0,25-0,35%. Предпочтительный нижний предел содержания C составляет 0,26%. Предпочтительный верхний предел содержания C составляет 0,32%, и более предпочтительно 0,30%.

[0030] Si: 0,05-0,50%;

Кремний (Si) раскисляет сталь. Избыточно низкое содержание Si не позволяет достигнуть этого эффекта. С другой стороны, избыточно высокое содержание Si весьма ухудшает SSC стойкость. Таким образом, содержание Si составляет 0,05-0,50%. Предпочтительный нижний предел Si составляет 0,10% и более предпочтительно 0,17%. Предпочтительный верхний предел содержания Si составляет 0,40%, и более предпочтительно 0,35%.

[0031] Mn: 0,10-1,50%;

Марганец (Mn) раскисляет сталь. Избыточно низкое содержание Mn не может достигнуть этого эффекта. С другой стороны, избыточно высокое содержание Mn вызывает сегрегацию на границах зерен наряду с элементами примесей, такими как фосфор (P) и сера (S). В этом случае SSC стойкость стали становится ухудшенной. Таким образом, содержание Mn составляет 0,10-1,50%. Предпочтительный нижний предел содержания Mn составляет 0,20%, и более предпочтительно 0,25%. Предпочтительный верхний предел содержания Mn составляет 1,00%, и более предпочтительно 0,75%.

[0032] Cr: 0,40-1,50%

Хром (Cr) усиливает способность стали упрочняться, при этом усиливает прочность стали. Избыточно низкое содержание Cr не позволяет достигнуть этого эффекта. С другой стороны, избыточно высокое содержание Cr весьма ухудшает вязкость и SSC стойкость стали. Таким образом, содержание Cr составляет 0,40-1,50%. Предпочтительный нижний предел содержания Cr составляет 0,43%, и более предпочтительно 0,48%. Предпочтительный верхний предел содержания Cr составляет 1,20%, и более предпочтительно 1,10%.

[0033] Mo: 0,40-2,00%

Молибден (Mo) образует карбид, а также усиливает ослабление сопротивления стали отпуску. В результате, Mo вносит вклад в усиление SSC стойкости с помощью высокотемпературного отпуска. Избыточно низкое содержание Mo не может достигнуть этого эффекта. С другой стороны, при избыточно высоком содержании Mo вышеприведенный эффект достигает предельного значения. Таким образом, содержание Mo составляет 0,40-2,00%. Предпочтительный нижний предел содержания Mo составляет 0,50%, и более предпочтительно 0,65%. Предпочтительный верхний предел содержания Mo составляет 1,50%, и более предпочтительно 0,90%.

[0034] V: 0,05-0,25%

Ванадий (V) образует карбид, а также усиливает ослабление сопротивления стали отпуску, как и в случае с Mo. В результате V вносит вклад в усиление SSC стойкости путем высокотемпературного отпуска. Избыточно низкое содержание V не может достигнуть этого эффекта. С другой стороны, при избыточно высоком содержании V весьма ухудшается вязкость стали. Таким образом, содержание V составляет 0,05-0,25%. Предпочтительный нижний предел содержания V составляет 0,07%. Предпочтительный верхний предел содержания V составляет 0,15%, и более предпочтительно 0,12%.

[0035] Nb: 0,010-0,040%

Ниобий (Nb) образует карбид, нитрид или карбонитрид в комбинации с C или N. Эти выделения (карбид, нитрид и карбонитрид) измельчают субмикроструктуру стали путем эффекта пиннинга и усиливают SSC стойкость стали. Избыточно низкое содержание Nb не может достигнуть этого эффекта. С другой стороны, избыточно высокое содержание Nb образует избыточные выделения и дестабилизирует SSC стойкость стали. Таким образом, содержание Nb составляет 0,010-0,040%. Предпочтительный нижний предел содержания Nb составляет 0,012%, и более предпочтительно 0,015%. Предпочтительный верхний предел содержания Nb составляет 0,035%, и более предпочтительно 0,030%.

[0036] Ti: 0,002-0,050%

Титан (Ti) является эффективным элементом для предотвращения растрескивания при литье. Ti образует нитрид, тем самым внося вклад для предотвращения укрупнения кристаллических зерен. По этой причине, по меньшей мере, 0,002% Ti содержится в настоящем варианте осуществления. С другой стороны, если содержание Ti становится более 0,050%, то он образует большеразмерный нитрид, дестабилизируя SSC стойкость стали. Таким образом, содержание Ti составляет 0,002-0,050%. Предпочтительный нижний предел содержания Ti составляет 0,004%, и предпочтительный верхний предел содержания Ti составляет 0,035%, более предпочтительно 0,020%, и еще более предпочтительно 0,015%.

[0037] Растворимый Al: 0,005-0,10%

Алюминий (Al) раскисляет сталь. Избыточно низкое содержание Al не может достигнуть этого эффекта и ухудшает SSC стойкость стали. С другой стороны, избыточно высокое содержание Al дает в результате увеличенное количество включений, которое ухудшает SSC стойкость стали. Таким образом, содержание Al составляет 0,005-0,10%. Предпочтительный нижний предел содержания Al составляет 0,01%, и более предпочтительно 0,02%. Предпочтительный верхний предел содержания Al составляет 0,07%, и более предпочтительно 0,06%. Содержание ″Al″, упомянутое в настоящем описании, обозначает содержание ″кислоторастворимого Al″, то есть ″растворимого Al″.

[0038] N: 0,007% или менее

Азот (N) содержится неизбежно. N связывается с Ti с образованием мелкодисперсного TiN, тем самым измельчая кристаллические зерна. С другой стороны, если содержание N избыточно высокое, то образуется крупный нитрид, тем самым ухудшая SSC стойкость стали. Таким образом, содержание азота составляет 0,007% или менее. Предпочтительное содержание N составляет 0,005% или менее, и более предпочтительно 0,0045% или менее. С точки зрения образования мелкодисперсного TiN, тем самым измельчающего кристаллические зерна, предпочтительный нижний предел содержания N составляет 0,002%.

[0039] B: 0,0001-0,0035%

Бор (B) усиливает способность к упрочнению. Когда содержится 0,0001% (1 млн-1) B или более, достигается вышеупомянутый эффект. С другой стороны, B стремится образовать M23(CB)6 на границах зерен, а если содержание B становится более 0,0035%, то SSC стойкость стали ухудшается. Таким образом, содержание B составляет 0,0001-0,0035%. Предпочтительный нижний предел содержания B составляет 0,0003% (3 млн-1), и более предпочтительно 0,0005% (5 млн-1). Содержание B составляет предпочтительно 0,0030% или менее, и более предпочтительно 0,0025% или менее. Следует отметить, что для использования эффектов от B предпочтительно подавлять содержание N или мешать свободному движению N с помощью Ti так, чтобы мог существовать B, который не связывается с N.

[0040] Ca: 0-0,005%

Кальций (Ca) является необязательным элементом и может не содержаться. Если содержится, то Ca образует сульфид в комбинации с S в стали, и улучшает морфологию включений. В этом случае, вязкость стали становится улучшенной. Однако избыточно высокое содержание Ca увеличивает включения, которые ухудшают SSC стойкость стали. Таким образом, содержание Ca составляет от 0-0,005%. Предпочтительный нижний предел содержания Ca составляет 0,0005%, и более предпочтительно 0,001%. Предпочтительный верхний предел содержания Ca составляет 0,003%, и более предпочтительно 0,002%.

[0041] Остальное из химического состава нефтепромысловой трубы из низколегированной стали согласно настоящему изобретению включает в себя Fe и примеси. Примеси, упоминаемые в настоящем описании, обозначают элементы, которые приходят из руд и скрапов для использования в качестве сырьевых материалов стали, или окружающих сред производственных процессов, и другие. В настоящем изобретении содержание каждого из P, S, O, Ni и Cu в примесях определено следующим образом.

[0042] P: 0,020% или менее

Фосфор (P) является примесью. P сегрегируется по границам зерен и ухудшает SSC стойкость стали. Таким образом, содержание P составляет 0,020% или менее. Предпочтительное содержание P составляет 0,015% или менее, и более предпочтительно 0,010% или менее. Содержание P предпочтительно является как можно более низким.

[0043] S: 0,010% или менее

Сера (S) является примесью. S сегрегируется по границам зерен и ухудшает SSC стойкость стали. Таким образом, содержание S составляет 0,010% или менее. Предпочтительное содержание S составляет 0,005% или менее, и более предпочтительно 0,002% или менее. Содержание S предпочтительно является как можно более низким.

[0044] O: 0,006% или менее

Кислород (O) является примесью. O образует крупные оксиды и ухудшает коррозионную стойкость стали. Таким образом, содержание O составляет 0,006% или менее. Предпочтительное содержание O составляет 0,004% или менее, и более предпочтительно 0,0015% или менее. Содержание O предпочтительно является как можно более низким.

[0045] Ni: 0,10% или менее

Никель (Ni) является примесью. Ni ухудшает SSC стойкость стали. Если содержание Ni составляет более 0,10%, то SSC стойкость становится значительно ухудшенной. Таким образом, содержание Ni, как примесного элемента, составляет 0,10% или менее. Содержание Ni предпочтительно составляет 0,05% или менее, и более предпочтительно 0,03% или менее.

[0046] Cu: 0,10% или менее

Медь (Cu) является примесью. Cu делает хрупкой сталь и ухудшает SSC стойкость стали. Таким образом, содержание Cu как примесного элемента составляет 0,10% или менее. Содержание Cu предпочтительно составляет 0,05% или менее, и более предпочтительно 0,03% или менее.

[0047] [Микроструктура]

Микроструктура нефтепромысловой трубы из низколегированной стали, имеющей вышеуказанный химический состав, образована отпущенным мартенситом и остаточным аустенитом от 0 до менее чем 2% в пересчете на объемную долю.

[0048] Микроструктура нефтепромысловой трубы из низколегированной стали согласно настоящему изобретению представляет собой по существу микроструктуру отпущенного мартенсита. Поэтому предел текучести нефтепромысловой трубы из низколегированной стали является высоким. Конкретно, предел текучести нефтепромысловой трубы из низколегированной стали по настоящему изобретению составляет 793 МПа или более (марка 115 ksi или более). Предел текучести, упомянутый в настоящем описании, определен методом общего удлинения 0,7%.

[0049] В вышеупомянутой нефтепромысловой трубе из низколегированной стали остаточный аустенит еще остается после закалки в некоторых случаях. Остаточный аустенит вызывает изменение в прочности. Таким образом, объемная доля (%) остаточного аустенита составляет менее 2% в настоящем изобретении. Объемная доля остаточного аустенита является предпочтительно как можно меньшей. Таким образом, предпочтительно, чтобы в микроструктуре вышеупомянутой нефтепромысловой трубы из низколегированной стали объемная доля остаточного аустенита составляла 0% (т.е. микроструктуре, образованной из отпущенного мартенсита). Если температура прекращения охлаждения в процессе закалки является достаточно низкой, предпочтительно 50°C или менее, то объемная доля (%) остаточного аустенита удерживается менее 2%.

[0050] Объемную долю остаточного аустенита находят путем использования рентгенодифракционного анализа следующим способом. Отбирают образцы, включающие в себя центральные части толщины стенок полученных нефтепромысловых труб из низколегированной стали. Поверхности каждого отобранного образца подвергают воздействию химического полирования. Рентгенодифракционный анализ выполняют на каждой химически полированной поверхности путем использования излучения CoKα как падающего рентгеновского излучения. Конкретно, используя каждый образец, соответственно обнаруживают соответствующие поверхностные интегральные интенсивности в плоскости (200) и плоскости (211) в ферритной фазе (α фазе), соответственно обнаруживают и соответствующие поверхностные интегральные интенсивности в плоскости (200) и плоскости (220), и плоскости (311) в фазе остаточного аустенита (γ фазе). Затем, объемную долю Vγ (%) рассчитывают с использованием формулы (1) для каждой комбинации между каждой плоскостью в α фазе и каждой плоскостью в γ фазе (в сумме 6 агрегатов). Среднюю величину объемных долей Vγ (%) 6 агрегатов определяют как объемную долю (%) остаточного аустенита.

Vγ=100/(1+(Iα×Rγ)/(Iγ×Rα)) (1),

где ″Iα″ и ″Iγ″ представляют собой интегральные интенсивности α фазы и γ фазы. Rα и Rγ представляют собой соответствующие масштабные факторы α фазы и γ фазы, и эти величины получают посредством кристаллографического логического вычисления на основе типов веществ и плоскостных направлений.

[0051] Вышеупомянутые структуры могут быть получены путем осуществления следующего метода изготовления.

[0052] [№ размера бывших аустенитных зерен]

В настоящем изобретении предпочтительно, чтобы № размера зерна бывших аустенитных зерен (также в дальнейшем в этом документе упоминаемых как бывшие γ зерна) на основании ASTM E112 в вышеупомянутой микроструктуре был 9,0 или более. Если № размера зерна - 9,0 или более, то возможно достигать превосходной SSC стойкости, даже если предел текучести составляет 793 МПа или более. Предпочтительным № размера зерна бывших γ зерен (также в дальнейшем в этом документе, упоминаемом как № размера зерна бывших γ зерен) является 9,5 или более.

[0053] № размера зерна бывших γ зерен может быть измерен путем использования стального материала после его закалки и перед его отпуском (так называемого материала в состоянии после закалки) или путем использования отпущенного стального материала). Размер бывших γ зерен не изменяется при отпуске. Таким образом, размер бывших γ зерен остается тем же самым при использовании любого из материала, как закаленного и отпущенного материала. Если используется сталь, предусматривающая вышеупомянутый химический состав, то № размера зерна бывших γ зерен становится 9,0 или более посредством хорошо известной закалки, описанной далее.

[0054] [Число крупных частиц цементита]

В настоящем изобретении, кроме того, в вышеупомянутой субструктуре число крупных частиц цементита CN, каждая из которых имеет эквивалентный диаметр круга 200 нм или более, составляет 100 частиц/100 мкм2 или более.

[0055] Цементит увеличивает предел текучести стальной трубы. Следовательно, если число частиц цементита является избыточно малым, то предел текучести стальной трубы уменьшается. С другой стороны, если цементит является мелким, то цементит имеет игольчатую морфологию. В этом случае, более вероятно, что цементит является инициатором наличия SSC, приводя к ухудшению SSC стойкости.

[0056] Если мелкий цементит растет, чтобы укрупниться, путем соответственного выбора состава стали и режима термообработки, то число мелкого цементита становится уменьшенным. В результате SSC стойкость улучшается.

[0057] Трудно непосредственно измерять число мелких частиц цементита. По этой причине это замещают измерением числа крупных частиц цементита. Общее количество цементита определяется содержанием углерода в стали. Следовательно, если число крупных частиц цементита больше, то число мелкозернистых частиц цементита становится меньше. Если число крупных частиц цементита CN составляет 100 частиц/100 мкм2, то возможно достигать SSC стойкости даже если стальная труба имеет предел текучести 793 МПа или более. Число крупных частиц цементита CN измеряют следующим методом.

[0058] Отбирают образцы, включающие в себя части толщины стенки стальных труб. Из поверхности каждого образца полируется поверхностный эквивалент поверхности поперечного сечения (вертикальной поверхности поперечного сечения относительно осевого направления стальной трубы) каждой стальной трубы (в дальнейшем в этом документе называемой поверхностью наблюдения). Каждую поверхность наблюдения после ее полирования травят, используя реактив для травления ниталь.

[0059] Используя сканирующий электронный микроскоп, наблюдали любые 10 полей зрения в каждой травленой поверхности. Каждое поле зрения имеет площадь 10мкм×10мкм. В каждом поле зрения обнаруживается область множественных частиц цементита. Площадь каждой частицы цементита может быть найдена с использованием программного обеспечения для обработки изображения (торговое название: Image J1.47v), например. Диаметр круга, имеющего такую же самую площадь, как та из полученной области, определен как эквивалентный диаметр круга исследуемой частицы цементита.

[0060] В каждом поле зрения идентифицируются частицы цементита, каждая из которых имеет эквивалентный диаметр круга 200 нм или более (т.е. крупные частицы цементита). Находят общее число крупных частиц TN во всех 10 полях зрения. Используя общее число TN, находят число крупных частиц CN на основании формулы (2).

CN=TN/Общая площадь 10 визуальных полей×100 (2)

[0061] С вышеуказанным химическим составом и числом крупных частиц цементита CN из 100 частиц/100 мкм2 или более нефтепромысловая стальная труба имеет предел текучести 793 МПа или более, а также превосходную SSC стойкость.

[0062] Предпочтительный нижний предел числа крупных частиц цементита CN составляет 120 частиц/100 мкм2. Хотя верхний предел числа крупных частиц цементита CN конкретно не ограничен, в случае вышеуказанного химического состава предпочтительный верхний предел числа крупных частиц цементита CN составляет 250 частиц/100 мкм2.

[0063] [Способ изготовления]

Будет объяснен пример способа изготовления нефтепромысловой трубы из низколегированной стали согласно настоящему изобретению. В этом примере способ изготовления бесшовной стальной трубы (нефтепромысловой трубы из низколегированной стали) включает в себя процесс производства трубы, процесс закалки и процесс отпуска.

[0064] [Процесс производства трубы]

Сталь, предусматривающую вышеуказанный химический состав, расплавляют и плавят с использованием хорошо известного метода. Потом расплавленную сталь формируют в непрерывно отлитый материал, например, посредством процесса непрерывного литья. Непрерывно отлитый материал представляет собой слябы, блюмы или заготовки, например. Альтернативно, расплавленная сталь может быть сформирована в слитки посредством процесса изготовления слитков.

[0065] Слябы, блюмы или слитки подвергают горячей обработке в заготовки. Заготовки могут формироваться прокаткой в горячем состоянии или ковкой стали в горячем состоянии.

[0066] Заготовки обрабатывают в горячем состоянии в полые оболочки. Во-первых, заготовки нагревают в нагревательной печи. Заготовки, вынутые из нагревательной печи, подвергают горячей обработке в полые оболочки (бесшовные стальные трубы). Например, процесс Маннесмана осуществляют как горячую обработку, чтобы получать полые оболочки. В этом случае круглые заготовки прокатывают на прошивном стане с помощью прошивного стана. Прокатанные на прошивном стане заготовки дополнительно прокатывают в горячем состоянии на непрерывном трубопрокатном стане, в прессе для обжима, калибровочном трубопрокатном стане или тому подобном в полые оболочки. Полые оболочки можно получать из заготовок с помощью других методов горячей обработки.

[0067] [Процесс закалки]

Полые оболочки поле горячей обработки подвергают воздействию закалки и отпуска. Температура закалки при закалке составляет температуру точки Ac3 или более. Предпочтительный верхний предел температуры закалки составляет 930°C.

[0068] В настоящем изобретении № размера бывших γ-зерен стальной трубы составляет 9,0 или более. Для того чтобы получать этот размер зерен, предпочтительно, чтобы осуществлялось, по меньшей мере, одно превращение из объемноцентрированной кубической (ОЦК) фазы в гранецентрированную кубическую (ГЦК) фазу, и предпочтительно осуществлять закалку в автономном режиме. Затруднительно получать мелкие зерна бывших γ-зерен размера №9 или более путем прямой закалки или закалкой в поточной линии (закалка после выдержки при температуре точки Ar3 или более без значительного падения температуры после горячего производства труб).

[0069] Для достижения мелких зерен из бывших γ-зерен с № размера 9 или более предпочтительно осуществлять нормализацию (нормализацию как промежуточную термообработку) путем нагревания стальной трубы до температуры точки Ac3 или более перед осуществлением автономной закалки. Более того, вместо нормализации может выполняться автономная закалка (закалка как промежуточная термообработка).

[0070] Более того, вместо вышеупомянутых нормализации и закалки, как промежуточных термообработок, может осуществляться термообработка при температуре в двухфазном интервале от более чем температуры точки Ac1 до менее чем температуры точки Ac3 (термообработка в двухфазном интервале как промежуточная термообработка). Также в этом случае есть поразительный эффект в измельчении бывших γ зерен.

[0071] Возможно измельчать бывшие γ зерна полых оболочек, которые закалили один раз путем прямой закалки или закалки в поточной линии путем дополнительного осуществления автономной закалки. В таком случае, путем подвергания полых оболочек, которые подвергли воздействию прямой закалки или закалки в поточной линии, термообработке при температуре от 500°C до 580°C в течение от примерно 10 до 30 минут, возможно подавлять сезонное растрескивание и растрескивание от удара, которые могут иметь место во время хранения перед автономной закалкой или во время транспортировки.

[0072] Закалку осуществляют путем быстрого охлаждения от температуры точки Ac3 или более до температуры начала мартенситного превращения. Быстрое охлаждение включает в себя, например, охлаждение водой, закалка распыленной водой и т.д.

[0073] № размера бывших γ-зерен полых оболочек после вышеупомянутого этапа закалки становится 9,0 или более. Следует отметить, что размер зерен бывших γ-зерен не меняется даже после отпуска, который будет описан далее.

[0074] [Процесс отпуска]

Этап отпуска включает в себя процесс низкотемпературного отпуска и процесс высокотемпературного отпуска.

[0075] [Процесс низкотемпературного отпуска]

Во-первых, осуществляют процесс низкотемпературного отпуска. Температура отпуска TL в процессе низкотемпературного отпуска составляет от 600 до 650°C. Параметр Ларсона-Миллера LMPL в процессе низкотемпературного отпуска составляет 17500-18750.

Когда температура отпуска является постоянной, параметр Ларсона-Миллера определяется следующей формулой (3):

LMP=(T+273)×(20+log(t)) (3)

В формуле (3) T обозначает температуру отпуска (°C), а t обозначает время (ч).

[0076] Когда температура отпуска не является постоянной, другими словами, процесс отпуска включает в себя процесс нагревания, в котором температура повышается, и процесс выдержки, в котором температура постоянна, параметр Ларсона-Миллера, принимающий во внимание процесс нагревания, может быть найден путем его вычисления, как интегральный параметр отпуска в соответствии с Непатентной литературой 1 (TSUCHIYAMA, Toshihiro. 2002. "Physical Meaning of Tempering Parameter and Its Application for Continuous Heating or Cooling Heat Treatment Process", "Heat Treatment" Vol. 42, No. 3, pp.163-166 (2002)).

[0077] В методе вычисления вышеупомянутого интегрального параметра отпуска время от начала нагревания до конца нагревания делится на микропериоды времени Δt общего числа N. В настоящем описании средняя температура в (n-1)-й секции определяется как Tn-1(°C) и средняя температура в n-й секции определяется как Tn(°C). LMP (1), соответствующий первому микропериоду времени (секция, где n=1), может быть получен по следующей формуле.

LMP (1)=(T1+273)×(20+log(Δt))

[0078] LMP (1) может быть описан, как величина, эквивалентная LMP, рассчитанная на основании температуры T2 и времени нагрева t2 по следующей формуле.

(T1+273)×(20+log(Δt))=(T2+273)×(20+log(t2))

[0079] Время нагрева t2 представляет собой время, требующееся (эквивалентное время) для получения LMP при температуре T2, эквивалентное интегральной величине LMP, рассчитанной исходя из нагревания в секции перед второй секцией (то есть первой секции). Время нагревания во второй секции (температура T2) представляет собой время, полученное путем добавления фактического времени нагрева Δt к времени t2. Таким образом, LMP (2), который является интегральной величиной LMP, когда нагревание второй секции закончено, может быть получен по следующей формуле:

LMP(2)=(T2+273)×(20+log(t2+Δt))

[0080] Обобщая эту формулу, можно получить следующую формулу:

LMP (n)=(Tn+273)×(20+log(tn+Δt)) (4)

LMP (n) представляет собой интегральную величину LMP, когда нагревание n-й секции закончено. Время tn представляет собой эквивалентное время для получения эквивалента интегральной величине LMP, когда нагревание (n-1)-й секции закончено при температуре Tn. Время tn может быть получено по формуле (5).

[0081] log(tn)=((Tn-1+273)/(Tn+273))×(20+log(tn-1))-20 (5)

Как до сих пор описано, когда процесс нагревания необходимо принимать во внимание, используют формулу (4) вместо формулы (3).

[0082] В процессе низкотемпературного отпуска, как описано выше, большое количество C (углерода), с пересыщением растворенного в мартенсите, выделяется в виде цементита. Выделившийся цементит на этом этапе представляет собой мелкий цементит и служит зародышами крупного цементита. Избыточно низкая температура низкотемпературного отпуска TL или избыточно низкий LMPL дает в результате малое количество выделившегося цементита. С другой стороны, избыточно высокая температура низкотемпературного отпуска TL или избыточно высокий LMPL вызывает рост крупного цементита, но дает в результате малое количество выделившегося цементита.

[0083] Если температура низкотемпературного отпуска TL составляет от 600 до 650°C и LMPL составляет 17500-18750, то большое количество мелкого цементита, служащего зародышами крупного цементита, выделяется в процессе низкотемпературного отпуска.

[0084] [Процесс высокотемпературного отпуска]

Процесс высокотемпературного отпуска осуществляют после процесса низкотемпературного отпуска. В процессе низкотемпературного отпуска мелкий цементит, выделившийся в процессе низкотемпературного отпуска, укрупняется, тем самым образуя крупный цементит. Таким образом, возможно предохранять цементит от того, что он становится инициатором SSC, а также повысить прочность стали с крупным цементитом.

[0085] В процессе высокотемпературного отпуска плотность дислокаций в стали уменьшается. Водород, проникший в сталь, захватывается в дислокации и становится инициатором SSC. Следовательно, если плотность дислокаций высока, то SSC стойкость становится усиленной. Плотность дислокаций в стали становится уменьшенной с помощью осуществления процесса высокотемпературного отпуска. Соответственно, что SSC стойкость становится улучшенной.

[0086] С целью достижения вышеуказанного эффекта температура отпуска TH в процессе высокотемпературного отпуска составляет от 670 до 720°C и параметр Ларсона-Миллера LMPH, определенный по формуле (3) и формуле (4), составляет от 1,85×104 до 2,05×104.

[0087] Если температура отпуска TH является избыточно низкой или LMPH является избыточно низким, то цементит не укрупняется, а число крупных частиц цементита CN становится менее 100 частиц/100 мкм2. К тому же плотность дислокаций не уменьшается в достаточной мере. Следовательно, SSC стойкость является низкой.

[0088] С другой стороны, если температура отпуска TH является избыточно высокой или LMPH является избыточно высоким, то плотность дислокаций избыточно уменьшается. В этом случае, предел текучести стальной трубы, предусматривающей вышеуказанный химический состав, становится менее 793 МПа.

[0089] В процессе отпуска по настоящему изобретению может быть осуществлен двухстадийный отпуск, включающий в себя процесс низкотемпературного отпуска и процесс высокотемпературного отпуска, как упомянуто выше. Конкретно, стальная труба остывает до нормальной температуры после того, как осуществляется процесс низкотемпературного отпуска. Затем процесс высокотемпературного отпуска осуществляют путем нагревания стальной трубы, имеющей нормальную температуру. Альтернативно, сразу после того как осуществляют процесс низкотемпературного отпуска, процесс высокотемпературного отпуска может осуществляться путем нагревания стальной трубы вплоть до температуры высокотемпературного отпуска TH без охлаждения стальной трубы.

[0090] Альтернативно, процесс низкотемпературного отпуска и процесс высокотемпературного отпуска могут осуществляться непрерывно таким способом, что температура стальной трубы доводится до высокотемпературного интервала с низкой скоростью нагревания, для того чтобы повысить время выдерживания в температурном интервале от 600 до 650°C (отпуск с медленным повышением температуры). Например, во время отпуска стальной трубы после ее закалки стальную трубу непрерывно нагревают вплоть до 710°C со средней скоростью нагрева 3°C/в минуту или менее в температурном интервале от 500°C до 700°C, и стальную трубу выдерживают при 710°C в течение заданного времени (например, в течение 60 минут). В этом случае, требуется только, чтобы интегральная величина параметра Ларсона-Миллера LMPL в температурном интервале низкотемпературного отпуска TL (т.е. интервал от 600 до 650°C) составляла от 1,75×104 до 1,88×104, и интегральная величина параметра Ларсона-Миллера LMPH в температурном интервале высокотемпературного отпуска TH (т.е. интервале от 670 до 720°C) составляет от 1,85×104 до 2,05×104. Другими словами, в процессе отпуска, поскольку LMPL в температурном интервале низкотемпературного отпуска TL удовлетворяет вышеприведенному условию, и LMPH в температурном интервале высокотемпературного отпуска TH удовлетворяет вышеприведенному условию, способ отпуска не ограничен конкретным способом отпуска.

[0091] Посредством вышеприведенного способа изготовления получают бесшовную трубу из низколегированной стали согласно настоящему изобретению. Микроструктура полученной бесшовной стальной трубы образована из отпущенного мартенсита и остаточного аустенита от 0 до менее 2%. Кроме этого № размера бывших γ-зерен составляет 9,0 или более. Посредством вышеописанного процесса отпуска число крупных частиц цементита CN в микроструктуре становится 100 частиц/100мкм2 или более.

ПРИМЕР

[0092] Были получены расплавленные стали, каждая имеющая химический состав, как показано в таблице 1A и таблице 1B.

[0093]

[Таблица 1A]

Al

[0094]

[Таблица 1B]

(Единица: мас.%, остальное: Fe и примеси)

[0095] Со ссылкой на таблицу 1A и таблицу 1B, химические составы стали A и стали B были в пределах интервала по настоящему изобретению. Содержание C (углерода) в стали C было избыточно низким. Сталь D содержала избыточно высокий C (углерод) и никакого B.

[0096] Вышеуказанные расплавленные стали использовали для получения слябов путем непрерывного литья. Слябы были раскованы в трубные заготовки, каждую имеющую диаметр 310 мм. Трубные заготовки прошивали и волочили в бесшовные стальные трубы, каждую имеющую диаметр 244,48 мм и толщину стенки 13,84 мм, посредством процесса Маннесмана с оправкой.

[0097] Что касается случая, где использовались стали A и B, закалку (закалку в поточной линии) осуществляли после выдерживания при 920°C без снижения температуры стальной трубы до температуры точки Ar3 или менее после завершения прокатки в горячем состоянии. В случае, где использовались стали C и D, дожидались остывания стальной трубы после горячего производства труб.

[0098] Каждую бесшовную стальную трубу подвергали воздействию закалки, в которой каждую стальную трубу подогревали до 900°C и выдерживали в течение 15 минут, причем после этого охлаждали водой. Однако, как показано в таблице 2, испытываемые №№4-6 и испытываемые №№11-13 подвергали воздействию закалки, в которой каждую стальную трубу подогревали до 920°C и выдерживали в течение 15 минут, причем после этого охлаждали водой. Более того, испытываемый №15 использовал сталь D. Хотя испытываемый №15 планировали подвергать воздействию закалки дважды, поскольку трещинообразование при закалке имело место в первой операции закалки, повторный процесс отменили, исключив его из оценки.

[0099] Каждую из бесшовных стальных труб после их закалки подвергали воздействию отпуска, как показано в таблице 2.

[0100]

[Таблица 2]

нагревания

нагревания

нагревания

нагревания

[0101] Со ссылкой на таблицу 2, в испытываемых №№3, 6, 14 и испытываемом №16. осуществляли двухстадийный отпуск. Конкретно, в каждом испытываемом № осуществляли, во-первых, низкотемпературный отпуск при условиях отпуска (TL, tL, LMPL), как показано в таблице 2. Позиционное обозначение tL в таблице 2 обозначает время выдерживания (минуты) при температуре отпуска TL. После того, как осуществляли низкотемпературный отпуск, дожидались остывания каждой бесшовной стальной трубы, чтобы она остыла до комнатной температуры (25°C). Используя бесшовную стальную трубу после того, как позволяли ей остыть, осуществляли высокотемпературный отпуск при условиях отпуска (TH, tH, LMPH), как показано в таблице 2. Позиционное обозначение tH в таблице 2 обозначает время выдерживания (минуты) при температуре отпуска TH. В каждом испытываемом № скорость нагрева в процесс нагревания составляла 8°C/в минуту, и температура каждой бесшовной стальной трубы непрерывно повышалась. Принимая во внимание каждый процесс нагревания, LMPL и LMPH рассчитывали путем использования формул (3) и (4), как и в вышеприведенном способе. В расчете интегральной величины LMPL и LMPH устанавливали, чтобы Δt была 1/60 часа (1 минута). Что касается испытываемых №№3,6,7-14 и 16, T1 (среднюю температуру первой секции) устанавливали как температуру на 100°C ниже, чем температура отпуска каждого испытываемого №. Результаты показаны в таблице 2.

[0102] С другой стороны, отпуск осуществляли после (того как): каждую стальную трубу непрерывно нагревали со скоростью нагрева 2°C/мин, до тех пор, пока температура отпуска не достигнет 700°C в испытываемых №№1 и 4; каждую стальную трубу непрерывно нагревали со скоростью нагрева 3°C/мин, до тех пор, пока температура отпуска не достигнет 680°C в испытываемых №№2 и 5; и каждую стальную трубу выдерживали при 700°C в течение 60 минут в испытываемых №№1 и 4, и каждую стальную трубу выдерживали при 680°C в течение 155 минут в испытываемых №№2 и 5. То есть, в испытываемых №№1, 2, 4 и 5 отпуск осуществляли с низкой скоростью нагрева. В отпуске с низкой скоростью нагрева LMPL (рассчитанный по формуле (4)) в интервале температур отпуска от 600 до 650°C был, как показано в таблице 2. Кроме того, общий LMPH из LMP, рассчитанного на основании формулы (4)), наряду с тем, что температура отпуска повышалась от 670°C до температуры отпуска (TH), и LMP (рассчитанный на основании формулы (3)), когда выдерживание осуществляли при температуре отпуска (TH) в течение tH минут был, как показано в таблице 2. В испытываемых №№1, 2, 4 и 5 эквивалентное время при температуре отпуска (TH) высокотемпературного отпуска рассчитывали на основании интегральной величины LMP в процессе нагревания от 670°C до температуры отпуска TH. LMPH рассчитывали по формуле (4), используя сумму времени выдерживания при температуре отпуска TH и эквивалентного времени.

[0103] В испытываемых образцах №№7-13 осуществляли только одну стадию отпуска (высокотемпературный отпуск). В этом случае каждую стальную трубу непрерывно нагревали со скоростью нагрева 8°C/мин.

[0104]

[Испытание по измерению № размера бывших γ-зерен]

Используя бесшовную стальную трубу после ее закалки каждого испытательного №, находили № размера бывших γ-зерен в соответствии со стандартом ASTM 112E (American Society for Testing Materials, Американское общество по испытанию материалов). Каждый полученный № размера бывших γ-зерен показан в таблице 3. Каждый № размера бывших γ-зерен составлял 9,0 или более.

[0105]

[Обзорная проверка микроструктуры]

Был отобран образец, включающий в себя центральную часть толщины стенки бесшовной стальной трубы после ее закалки, в каждом испытываемом №. Из каждого отобранного образца полировали поверхность образца в поперечном сечении, вертикального к осевому направлению, каждой бесшовной стальной трубы. После полирования полированную поверхность каждого образца травили, используя ниталь. Каждую травленую поверхность исследовали с помощью микроскопа и, в результате, в каждом испытываемом № образец имел микроструктуру, образованную отпущенным мартенситом. Объемную долю остаточного аустенита измеряли вышеупомянутым описанным способом, и, в результате, в каждом испытываемом № объемная доля остаточного аустенита составляло менее 2%.

[0106]

[Число крупных частиц цементита CN]

Используя бесшовную стальную трубу после ее отпуска каждого испытываемого №, находили число крупных частиц цементита CN (частицы/100 мкм2) вышеупомянутым описанным способом. Каждое полученное число крупных частиц цементита CN показано в таблице 3.

[0107]

[Испытание на предел текучести]

Образец испытываемого №12 (ширина: 25 мм, измеренная длина: 50 мм), рекомендованный в стандарте JIS Z2201, отбирали из центральной части толщины стенки бесшовной стальной трубы каждого испытываемого номера. Центральная ось каждого испытываемого образца располагалась в центральном месте толщины стенки каждой бесшовной стальной трубы, и была параллельна продольному направлению каждой бесшовной стальной трубы. Используя каждый отобранный испытываемый образец, осуществляли испытание на растяжение согласно стандарту JIS Z2241, в атмосфере при нормальной температуре (24°C), для того чтобы найти предел текучести (YS, yield strength). Предел текучести находили методом общего удлинения 0,7%. Каждый полученный предел текучести (МПа) показан в таблице 3. В примерах по настоящему изобретению каждая бесшовная стальная труба имеет предел прочности 115 ksi (793 МПа) или более.

[0108]

[DCB испытание]

Бесшовную стальную трубу каждого испытываемого № подвергали испытанию методом двухконсольной балки (DCB, double cantilever beam), для того чтобы оценить SSC стойкость.

[0109] Конкретно, три образца DCB испытания, каждый из которых имел толщину 10 мм, ширину 25 мм и длину 100 мм, отбирали от каждой бесшовной стальной трубы. Используя отобранные образцы DCB испытания, осуществляли DCB испытание при соблюдении стандарта NACE (National Association of Corrosion Engineers, Национальной ассоциации инженеров-специалистов по коррозии) TM0177-2005 Method D. Для испытательной ванны использовали 5% соли+0,5% водный раствор уксусной кислоты, имеющий нормальную температуру (24°C), в котором был поглощен газообразный сульфид водорода при 1 атм. DCB испытание осуществляли таким способом, что каждый образец DCB испытания погружали в испытательную ванну на 336 часов. Каждому испытываемому образцу прикладывали напряжение растяжения путем использования клина, который дает две консоли образца DCB испытания, перемещения 0,51 мм (+0,03 мм/-0,005 мм) и выдерживали в испытательной жидкости в течение 14 дней.

[0110] После испытания измеряли длину распространения трещины ″a″, полученную в каждом образце DCB испытания. Используя измеренную длину распространения трещины ″a″ и внутреннее напряжение от клина P, каждый коэффициент интенсивности напряжений K1SSC(ksi√in) находили на основании формулы (6).

K1SSC=Pa((2(√3)+2,38×(h/a))× B/Bn)1/(√3))/(B×h3/2) (6)

[0111] Где ″h″ в формуле (6) обозначает высоту каждой консоли образца DCB испытания, ″B″ обозначает толщину каждого образца DCB испытания и Bn обозначает толщину перемычки каждого образца DCB испытания. Они определены в вышеупомянутом стандарте NACE TM0177-2005 Method D.

[0112] Среднюю величину коэффициентов интенсивности напряжений, полученных в трех образцах DCB испытания в каждом испытываемом №, определяли как коэффициент интенсивности напряжений K1SSC того испытуемого №.

[0113]

[Результаты испытаний]

[0114]

[Таблица 3]

(зерна/

100мкм2)

Средняя величина

[0115] Со ссылкой на таблицу 3, каждый из испытываемых №№3 и 6 имел соответствующий химический состав. Также, в отпуске осуществляли двухстадийный отпуск (низкотемпературный отпуск и высокотемпературный отпуск), и каждое условие отпуска было соответствующим. В результате, каждая бесшовная стальная труба имела № размера бывших γ-зерен 9,0 или более, а также число крупных частиц цементита CN 100 частиц/100 мкм2 или более. К тому же каждая бесшовная стальная труба имела K1SSC больше, чем те из сравнительных примеров, имеющие тот же самый уровень предела текучести YS, а также имела превосходную SSC стойкость.

[0116] Каждый из испытываемых №№1 и 2, а также испытываемых №№4 и 5, имели соответствующий химический состав. Кроме того, осуществляли отпуск с низкой скоростью нагревания, и его каждое условие было соответствующим. В результате, каждая бесшовная стальная труба имела № размера бывших γ-зерен 9,0 или более и число крупных частиц цементита CN 100 частиц/100 мкм2 или более. К тому же каждая бесшовная стальная труба имела K1SSC больше, чем те из сравнительных примеров, имеющие тот же самый уровень предела текучести YS, а также имела превосходную SSC стойкость.

[0117] Между тем в каждом из испытываемых №№7-13 не осуществляли низкотемпературный отпуск и отпуск, соответствующий отпуску с низкой скоростью нагревания. В результате, в каждом из этих испытываемых №№ число крупных частиц цементита CN составляло менее 100 частиц/100 мкм2.

[0118] Испытываемый №14 подвергали воздействию двухстадийного отпуска; поскольку содержание С составляло 0,20%, которое было менее чем нижний предел по настоящему изобретению, число крупных частиц цементита CN составляло менее 100 частиц/100 мкм2. Испытываемый №16 также подвергали воздействию двухстадийного отпуска; поскольку LMPH высокотемпературного отпуска был слишком высокий, предел текучести YS был слишком низким.

[0119] Фиг.1 представляет собой диаграмму для показа результата из таблицы 3, как взаимосвязь между пределом текучести YS и K1SSC. Вообще, хорошо известно, что в низколегированной стали K1SSC стремится уменьшаться, так как предел текучести YS увеличивается. Однако на фиг.1 было сделано очевидным, что стальная труба по настоящему изобретению показала более высокий K1SSC при том же самом пределе текучести.

[0120] Как упомянуто выше, был объяснен вариант осуществления настоящего изобретения. Однако вышеупомянутый вариант осуществления является просто пояснением на примере для осуществления настоящего изобретения. Соответственно, настоящее изобретение не ограничено вышеупомянутым вариантом осуществления, и вышеупомянутый вариант осуществления может быть соответственно модифицирован и выполнен без отступления от объема настоящего изобретения.

Изобретение относится к производству стальных труб, в частности, труб для нефтяных и газовых скважин. Нефтепромысловая труба из низколегированной стали, содержащей, мас.%: C 0,25-0,35, Si 0,05-0,50, Mn 0,10-1,50, Cr 0,40-1,50, Mo 0,40-2,00, V 0,05-0,25, Nb 0,010-0,040, Ti 0,002-0,050, растворимый Al 0,005-0,10, N 0,007 или менее, B 0,0001-0,0035, Сa 0-0,005%, Fe и примеси - остальное. В микроструктуре трубы число частиц цементита, каждая из которых имеет эквивалентный диаметр круга 200 нм или более, составляет 100 частиц/100 мкм2 или более. Вышеуказанная нефтепромысловая труба из низколегированной стали имеет предел текучести 793 МПа или более, высокую прочность, а также превосходную стойкость к сероводородному коррозионному растрескиванию под напряжением. 1 з.п. ф-лы, 4 табл., 1 ил.

1. Нефтепромысловая труба из низколегированной стали, отличающаяся тем, что она выполнена из стали, имеющей химический состав, состоящий из, в мас.%:

C 0,25-0,35;

Si 0,05-0,50;

Mn 0,10-1,50;

Cr 0,40-1,50;

Mo 0,40-2,00;

V 0,05-0,25;

Nb 0,010-0,040;

Ti 0,002-0,050;

растворимый Al: 0,005-0,10;

N 0,007 или менее

B 0,0001-0,0035;

Ca 0-0,005; и

остальное - Fe и примеси,

причем примеси включают:

P 0,020 или менее;

S 0,010 или менее;

O 0,006 или менее;

Ni 0,10 или менее; и

Cu 0,10 или менее

при этом

в микроструктуре нефтепромысловой трубы из низколегированной стали число частиц цементита, каждая из которых имеет эквивалентный диаметр круга 200 нм или более, составляет 100 частиц/100 мкм2 или более, и

предел текучести составляет 793 МПа или более.

2. Нефтепромысловая труба из низколегированной стали по п.1, отличающаяся тем, что химический состав стали содержит Ca 0,0005-0,005 мас.%.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2003 |

|

RU2233906C1 |

| Триер | 1931 |

|

SU27809A1 |

| US 20140000770 A1, 02.01.2014 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2018-08-17—Публикация

2015-10-02—Подача