ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к стальному материалу и к способу производства этого стального материала, и более конкретно относится к стальному материалу, подходящему для использования в кислой окружающей среде, и к способу производства этого стального материала.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002]

В связи с углублением нефтяных скважин и газовых скважин (в дальнейшем нефтяные скважины и газовые скважины вместе обозначаются как «нефтяные скважины»), существует потребность в повышении прочности стальных труб для нефтяных скважин. В частности, широко используются стальные трубы для нефтяных скважин класса 80 ksi (предел текучести 80-95 ksi, то есть 551-655 МПа) и 95 ksi (предел текучести 95-110 ksi, то есть 655-758 МПа), и в последнее время также начинают поступать запросы на стальные трубы для нефтяных скважин класса 110 ksi (предел текучести 110-125 ksi, то есть 758-862 МПа), 125 ksi (предел текучести 125-140 ksi, то есть 862-965 МПа) и 140 ksi (предел текучести 140-155 ksi, то есть 965-1069 МПа).

[0003]

Большинство глубоких скважин находятся в кислой окружающей среде, содержащей коррозионный сероводород. Стальные трубы для нефтяных скважин для использования в такой кислой окружающей среде обязаны иметь не только высокую прочность, но также и стойкость к сульфидному растрескиванию под напряжением (SSC).

[0004]

Технология для улучшения стойкости к сульфидному растрескиванию под напряжением стальных материалов, представляемых стальными трубами для нефтяных скважин, раскрыта в опубликованной японской патентной заявке № 62-253720 (Патентный документ 1), опубликованной японской патентной заявке № 59-232220 (Патентный документ 2), опубликованной японской патентной заявке № 6-322478 (Патентный документ 3), опубликованной японской патентной заявке № 8-311551 (Патентный документ 4), опубликованной японской патентной заявке № 2000-256783 (Патентный документ 5), опубликованной японской патентной заявке № 2000-297344 (Патентный документ 6), опубликованной японской патентной заявке № 2005-350754 (Патентный документ 7), национальной публикации международной заявки № 2012-519238 (Патентный документ 8) и опубликованной японской патентной заявке № 2012-26030 (Патентный документ 9).

[0005]

Патентный документ 1 предлагает способ для улучшения стойкости к сульфидному растрескиванию под напряжением стали для нефтяных скважин путем снижения содержания примесей, таких как Mn и Р. Патентный документ 2 предлагает способ для улучшения стойкости к сульфидному растрескиванию под напряжением стали путем двукратной закалки для измельчения зерен.

[0006]

Патентный документ 3 предлагает способ для улучшения стойкости к сульфидному растрескиванию под напряжением стального материала класса 125 ksi путем измельчения микроструктуры стали с помощью термической обработки, использующей индукционный нагрев. Патентный документ 4 предлагает способ для улучшения стойкости к сульфидному растрескиванию под напряжением стальных труб класса 110-140 ksi путем улучшения закаливаемости стали с использованием процесса прямой закалки, а также увеличения температуры отпуска.

[0007]

Каждый из Патентного документа 5 и Патентного документа 6 предлагает способ улучшения стойкости к сульфидному растрескиванию под напряжением стали для низколегированных труб, применяемых в нефтяной промышленности, класса 110-140 ksi путем управления формой карбидов. Патентный документ 7 предлагает способ для улучшения стойкости к сульфидному растрескиванию под напряжением стального материала класса 125 ksi (862 МПа) или выше путем управления плотностью дислокаций и коэффициентом диффузии водорода так, чтобы они соответствовали желаемым значениям. Патентный документ 8 предлагает способ для улучшения стойкости к сульфидному растрескиванию под напряжением стали класса 125 ksi (862 МПа) путем подвергания низколегированной стали, содержащей 0,3-0,5 мас.% C, многократной закалке. Патентный документ 9 предлагает способ для управления формой или количеством карбидов путем использования процесса отпуска, состоящего из двухступенчатой термической обработки. Более конкретно, в Патентном документе 9 предлагается способ, который улучшает стойкость к сульфидному растрескиванию под напряжением стали класса 125 ksi (862 МПа) путем снижения численной плотности больших частиц M3C или частиц M2C.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0008]

Патентный документ 1: Японская опубликованная патентная заявка № 62-253720

Патентный документ 2: Японская опубликованная патентная заявка № 59-232220

Патентный документ 3: Японская опубликованная патентная заявка № 6-322478

Патентный документ 4: Японская опубликованная патентная заявка № 8-311551

Патентный документ 5: Японская опубликованная патентная заявка № 2000-256783

Патентный документ 6: Японская опубликованная патентная заявка № 2000-297344

Патентный документ 7: Японская опубликованная патентная заявка № 2005-350754

Патентный документ 8: Национальная публикация международной заявки № 2012-519238

Патентный документ 9: Японская опубликованная патентная заявка № 2012-26030

[0009]

Однако даже при применении методов, раскрытых в вышеупомянутых Патентных документах 1-9, в случае стального материала (например, стальных труб для нефтяных скважин), имеющего предел текучести 140 ksi (965-1069 МПа), превосходная стойкость к сульфидному растрескиванию под напряжением в некоторых случаях не может быть устойчиво получена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0010]

Задачей настоящего изобретения является предложить стальной материал, имеющий предел текучести в диапазоне 965-1069 МПа (140-155 ksi; класс 140 ksi), а также превосходную стойкость к сульфидному растрескиванию под напряжением.

РЕШЕНИЕ ПРОБЛЕМЫ

[0011]

Стальной материал в соответствии с настоящим изобретением имеет следующий химический состав в массовых процентах: С: более чем 0,50 мас.% до 0,80 мас.%, Si: от 0,05 мас.% до 1,00 мас.%, Mn: от 0,05 мас.% до 1,00 мас.%, P: 0,025 мас.% или менее, S: 0,0100 мас.% или менее, Al: от 0,005 мас.% до 0,100 мас.%, Cr: от 0,20 мас.% до 1,50 мас.%, Mo: от 0,25 мас.% до 1,50 мас.%, Ti: от 0,002 мас.% до 0,050 мас.%, B: от 0,0001 мас.% до 0,0050 мас.%, N: от 0,002 мас.% до 0,010 мас.%, О: 0,0100 мас.% или менее, V: от 0 мас.% до 0,30 мас.%, Nb: от 0 мас.% до 0,100 мас.%, Ca: от 0 мас.% до 0,0100 мас.%, Mg: от 0 мас.% до 0,0100 мас.%, Zr: от 0 мас.% до 0,0100 мас.%, Co: от 0 мас.% до 0,50 мас.%, W: от 0 мас.% до 0,50 мас.%, Ni: от 0 мас.% до 0,50 мас.%, и Cu: от 0 мас.% до 0,50 мас.%, с остатком, представляющим собой Fe и примеси. Стальной материал в соответствии с настоящим изобретением также имеет количество растворенного C в диапазоне 0,010-0,060 мас.%. Стальной материал в соответствии с настоящим изобретением имеет предел текучести в диапазоне 965-1069 МПа, и отношение предела текучести к пределу прочности составляет 90% или более.

[0012]

Способ для производства стального материала в соответствии с настоящим изобретением включает в себя процесс подготовки, процесс закалки и процесс отпуска. В процессе подготовки готовится промежуточный стальной материал, имеющий вышеупомянутый химический состав. В процессе закалки, после процесса подготовки, промежуточный стальной материал, который имеет температуру 800-1000°C, охлаждается со скоростью охлаждения 50°C/мин или более. В процессе отпуска промежуточный стальной материал после закалки выдерживается в течение 10-90 мин при температуре в диапазоне от 660°C до точки Ac1, и после этого охлаждается от 600 до 200°C со средней скоростью охлаждения от 5 до 300°C/с.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0013]

Стальной материал в соответствии с настоящим изобретением имеет предел текучести в диапазоне 965-1069 МПа (класс 140 ksi), а также превосходную стойкость к сульфидному растрескиванию под напряжением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0014]

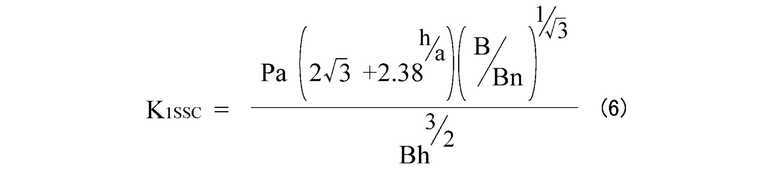

[Фиг. 1] Фиг. 1 иллюстрирует соотношение между количеством растворенного C и значением вязкости разрушения K1SSC.

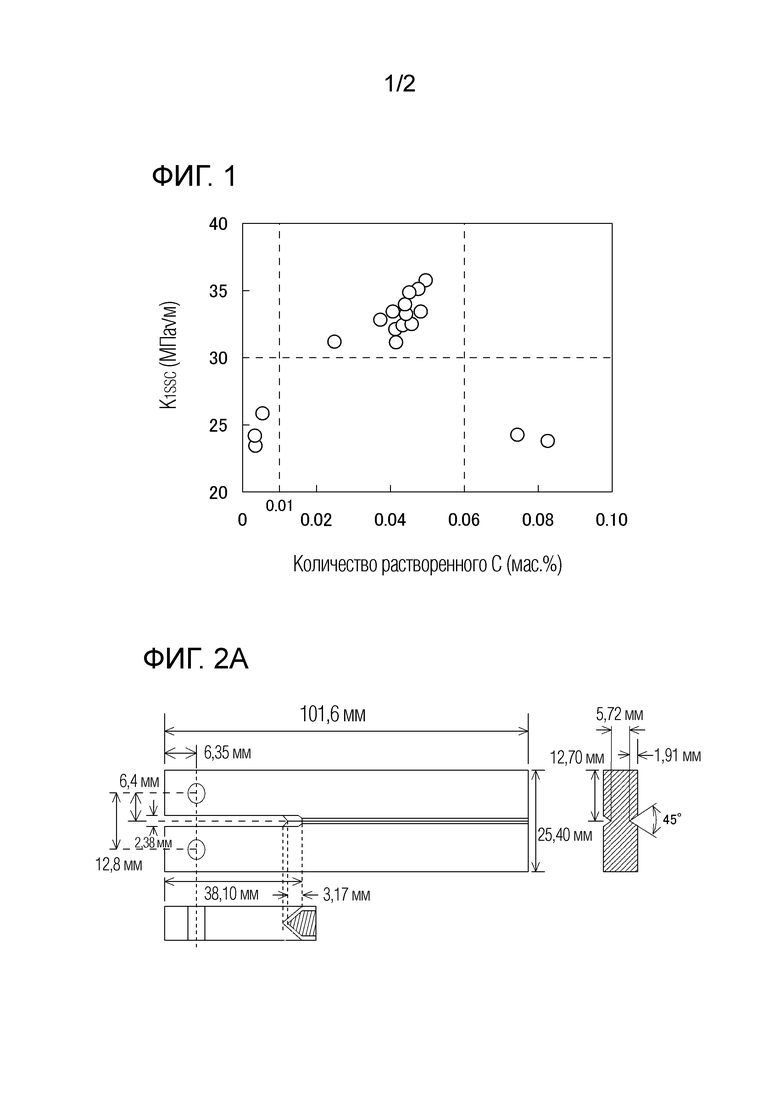

[Фиг. 2A] Фиг. 2A показывает вид сбоку и поперечное сечение тестового образца DCB, который используется в тесте DCB в примерах.

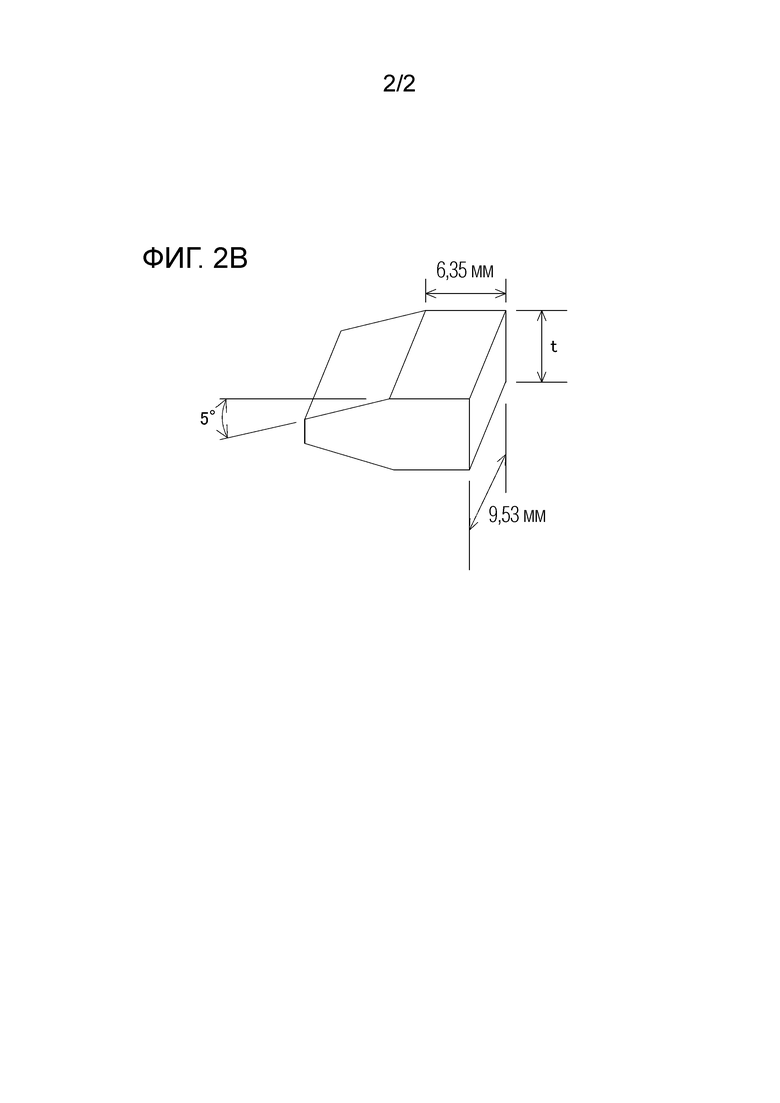

[Фиг. 2B] Фиг. 2B представляет собой вид в перспективе клина, который используется в тесте DCB в примерах.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0015]

Авторы настоящего изобретения провели исследования способа одновременного получения предела текучести в диапазоне 965-1069 МПа (класс 140 ksi) и стойкости к сульфидному растрескиванию под напряжением в стальном материале для использования в кислой окружающей среде, и выявили следующие закономерности.

[0016]

Если плотность дислокаций в стальном материале увеличивается, предел текучести стального материала будет увеличиваться. Однако есть вероятность того, что дислокации будут захватывать водород. Следовательно, если плотность дислокаций стального материала увеличивается, существует вероятность того, что количество водорода, поглощаемое стальным материалом, также увеличится. Если концентрация водорода в стальном материале увеличится в результате увеличения плотности дислокаций, то даже если будет получена высокая прочность, стойкость к сульфидному растрескиванию под напряжением стального материала уменьшится. Соответственно, на первый взгляд кажется, что для того, чтобы получить высокопрочный класс 140 ksi (965-1069 МПа), стойкий к сульфидному растрескиванию под напряжением, использование плотности дислокаций для улучшения прочности не является предпочтительным.

[0017]

Однако авторы настоящего изобретения обнаружили, что путем регулирования количества растворенного C в стальном материале превосходная стойкость к сульфидному растрескиванию под напряжением также может быть получена одновременно с повышением предела текучести до 140 ksi (965-1069 МПа) за счет использования плотности дислокаций. Хотя причины этого неясны, считается, что они могут быть следующими.

[0018]

Дислокации включают в себя подвижные дислокации и связанные (фиксированные) дислокации, и считается, что растворенный C в стальном материале связывает подвижные дислокации, формируя тем самым фиксированные дислокации. Когда подвижные дислокации связываются растворенным C, исчезновение дислокаций может ингибироваться, и таким образом снижение плотности дислокаций может быть подавлено. В этом случае предел текучести стального материала может быть сохранен.

[0019]

В дополнение к этому, считается, что фиксированные дислокации, которые формируются растворенным C, уменьшают количество водорода, который поглощается стальным материалом, более, чем подвижные дислокации. Следовательно, считается, что путем увеличения плотности фиксированных дислокаций, которые формируются растворенным C, количество водорода, который поглощается стальным материалом, уменьшается. В результате стойкость стального материала к сульфидному растрескиванию под напряжением может быть увеличена. Считается, что из-за этого механизма, превосходная стойкость к сульфидному растрескиванию под напряжением достигается даже тогда, когда стальной материал имеет высокую прочность в 140 ksi.

[0020]

Как было описано выше, авторы настоящего изобретения полагали, что при подходящем регулировании количества растворенного C в стальном материале стойкость стального материала к сульфидному растрескиванию под напряжением может быть увеличена при сохранении предела текучести в 140 ksi. Следовательно, используя стальной материал, имеющий следующий химический состав: С: более чем 0,50 мас.% до 0,80 мас.%, Si: от 0,05 мас.% до 1,00 мас.%, Mn: от 0,05 мас.% до 1,00 мас.%, P: 0,025 мас.% или менее, S: 0,0100 мас.% или менее, Al: от 0,005 мас.% до 0,100 мас.%, Cr: от 0,20 мас.% до 1,50 мас.%, Mo: от 0,25 мас.% до 1,50 мас.%, Ti: от 0,002 мас.% до 0,050 мас.%, B: от 0,0001 мас.% до 0,0050 мас.%, N: от 0,002 мас.% до 0,010 мас.%, О: 0,0100 мас.% или менее, V: от 0 мас.% до 0,30 мас.%, Nb: от 0 мас.% до 0,100 мас.%, Ca: от 0 мас.% до 0,0100 мас.%, Mg: от 0 мас.% до 0,0100 мас.%, Zr: от 0 мас.% до 0,0100 мас.%, Co: от 0 мас.% до 0,50 мас.%, W: от 0 мас.% до 0,50 мас.%, Ni: от 0 мас.% до 0,50 мас.%, и Cu: от 0 мас.% до 0,50 мас.%, с остатком из Fe и примесей, авторы настоящего изобретения исследовали соотношение между количеством растворенного C, пределом текучести и значением вязкости разрушения (трещиностойкости) K1SSC, которое является показателем стойкости к сульфидному растрескиванию под напряжением.

[0021]

[Соотношение между количеством растворенного C и стойкостью к сульфидному растрескиванию под напряжением]

Фиг. 1 иллюстрирует соотношение между количеством растворенного C и значением вязкости разрушения K1SSC для соответствующих тестов в примерах. Фиг. 1 была получена следующим способом. Фиг. 1 была получена с использованием количества растворенного C (мас.%) и значения вязкости разрушения K1SSC (МПа√м), полученных для тех стальных материалов из стальных материалов примеров, которые будут описаны далее, для которых условия, отличающиеся от количества растворенного C, удовлетворяли диапазону настоящего варианта осуществления.

[0022]

Предел текучести YS каждого из стальных материалов, показанных на Фиг. 1, находился внутри диапазона 965-1069 МПа (класс 140 ksi). Регулирование предела текучести YS выполнялось путем регулирования температуры отпуска. Кроме того, что касается стойкости к сульфидному растрескиванию под напряжением, если значение вязкости разрушения K1SSC, которое является показателем стойкости к сульфидному растрескиванию под напряжением, составляло 30,0 МПа√м или более, считалось, что стойкость к сульфидному растрескиванию под напряжением является хорошей.

[0023]

Как показано на Фиг. 1, в стальном материале, в котором удовлетворяются условия вышеупомянутого химического состава, когда количество растворенного C составляет 0,010 мас.% или более, значение вязкости разрушения K1SSC составляет 30,0 МПа√м или более, что означает превосходную стойкость к сульфидному растрескиванию под напряжением. С другой стороны, в стальном материале, в котором удовлетворяются условия вышеупомянутого химического состава, когда количество растворенного C составляет более чем 0,060 мас.%, значение вязкости разрушения K1SSC составляет менее чем 30,0 МПа√м. Другими словами, было подтверждено, что когда количество растворенного C является слишком высоким, стойкость к сульфидному растрескиванию под напряжением уменьшается.

[0024]

Причина, по которой стойкость к сульфидному растрескиванию под напряжением уменьшается, когда количество растворенного С является слишком высоким, как описано выше, не выяснена. Однако что касается диапазона химического состава и предела текучести YS настоящего варианта осуществления, превосходная стойкость к сульфидному растрескиванию под напряжением может быть получена при количестве растворенного C 0,060 мас.% или менее.

[0025]

Следовательно, путем корректировки химического состава и условий отпуска для получения предела текучести YS в диапазоне от 965 до 1069 МПа (класс 140 ksi), а также путем удержания количества растворенного С в диапазоне от 0,010 до 0,060 мас.% значение вязкости разрушения K1SSC можно сделать равным 30,0 МПа√м или более, и может быть получена превосходная стойкость к сульфидному растрескиванию под напряжением.

[0026]

Соответственно, в настоящем варианте осуществления количество растворенного C в стальном материале находится внутри диапазона 0,010-0,060 мас.%.

[0027]

Следует отметить, что для того, чтобы подходящим образом управлять количеством растворенного C и подавить образование подвижных дислокаций, микроструктура стали должна состоять преимущественно из мартенсита отпуска и отпущенного бейнита. Термин «преимущественно состоящий из мартенсита отпуска и отпущенного бейнита» означает, что суммарная объемная доля мартенсита отпуска и отпущенного бейнита составляет 90% или более. Когда микроструктура стали преимущественно состоит из мартенсита отпуска и отпущенного бейнита, в стальном материале в соответствии с настоящим вариантом осуществления предел текучести YS находится в диапазоне 965-1069 МПа (класс 140 ksi), а отношение предела текучести к пределу прочности YR (отношение предела текучести YS к прочности при растяжении TS; другими словами, отношение предела текучести к пределу прочности YR (%)=предел текучести YS/прочность при растяжении TS) составляет 90% или более.

[0028]

Стальной материал в соответствии с настоящим вариантом осуществления, который был получен на основе вышеописанных находок, имеет следующий химический состав: C: более чем 0,50 мас.% до 0,80 мас.%, Si: от 0,05 мас.% до 1,00 мас.%, Mn: от 0,05 мас.% до 1,00 мас.%, P: 0,025 мас.% или менее, S: 0,0100 мас.% или менее, Al: от 0,005 мас.% до 0,100 мас.%, Cr: от 0,20 мас.% до 1,50 мас.%, Mo: от 0,25 мас.% до 1,50 мас.%, Ti: от 0,002 мас.% до 0,050 мас.%, B: от 0,0001 мас.% до 0,0050 мас.%, N: от 0,002 мас.% до 0,010 мас.%, О: 0,0100 мас.% или менее, V: от 0 мас.% до 0,30 мас.%, Nb: от 0 мас.% до 0,100 мас.%, Ca: от 0 мас.% до 0,0100 мас.%, Mg: от 0 мас.% до 0,0100 мас.%, Zr: от 0 мас.% до 0,0100 мас.%, Co: от 0 мас.% до 0,50 мас.%, W: от 0 мас.% до 0,50 мас.%, Ni: от 0 мас.% до 0,50 мас.%, и Cu: от 0 мас.% до 0,50 мас.%, с остатком, представляющим собой Fe и примеси. Стальной материал в соответствии с настоящим вариантом осуществления кроме того имеет количество растворенного C 0,010-0,060 мас.%. Кроме того, в стальном материале в соответствии с настоящим вариантом осуществления предел текучести находится в диапазоне 965-1069 МПа, а отношение предела текучести к пределу прочности составляет 90% или более.

[0029]

В данном описании, хотя это особо не ограничивается, стальной материал представляет собой, например, стальную трубу или стальной лист.

[0030]

Вышеупомянутый химический состав может содержать один или более элементов, выбираемых из группы, состоящей из V: от 0,01 мас.% до 0,30 мас.%, и Nb: от 0,002 мас.% до 0,100 мас.%.

[0031]

Вышеупомянутый химический состав может содержать один или более элементов, выбираемых из группы, состоящей из Ca: от 0,0001 мас.% до 0,0100 мас.%, Mg: от 0,0001 мас.% до 0,0100 мас.%, и Zr: от 0,0001 мас.% до 0,0100 мас.%.

[0032]

Вышеупомянутый химический состав может содержать один или более элементов, выбираемых из группы, состоящей из Co: от 0,02 мас.% до 0,50 мас.% и W: от 0,02 мас.% до 0,50 мас.%.

[0033]

Вышеупомянутый химический состав может содержать один или более элементов, выбираемых из группы, состоящей из Ni: от 0,02 мас.% до 0,50 мас.%, и Cu: от 0,01 мас.% до 0,50 мас.%.

[0034]

Вышеупомянутый стальной материал может быть стальной трубой для нефтяной скважины.

[0035]

В настоящем описании стальная труба для нефтяной скважины может быть стальной трубой, которая используется для магистральной трубы, или может быть стальной трубой, используемой для труб, применяемых в нефтяной промышленности (нефтегазопромысловых труб, OCTG). Стальная труба для нефтяной скважины может быть бесшовной стальной трубой, или может быть сварной стальной трубой. Трубы, применяемые в нефтяной промышленности, являются, например, стальными трубами, которые используются в качестве насосно-компрессорных или обсадных труб.

[0036]

Предпочтительно стальная труба для нефтяной скважины в соответствии с настоящим вариантом осуществления представляет собой бесшовную стальную трубу. Если стальная труба для нефтяной скважины в соответствии с настоящим вариантом осуществления является бесшовной стальной трубой, даже если толщина стенки составляет 15 мм или более, эта стальная труба для нефтяной скважины будет иметь предел текучести в диапазоне 965-1069 МПа (класс 140 ksi), а также превосходную стойкость к сульфидному растрескиванию под напряжением.

[0037]

Упомянутый выше термин «превосходная стойкость к сульфидному растрескиванию под напряжением» означает в частности, что значение K1SSC (МПа√м) составляет 30,0 МПа√м или более в тесте DCB, выполненном в соответствии со «Способом D» стандарта NACE TM0177-2005 с использованием автоклава, в который герметично помещаются раствор, полученный путем смешивания дегазированного 5%-го соляного раствора и 4 г/л уксуснокислого натрия и доведенный до значения pH 3,5 с использованием соляной кислоты, и газообразная смесь из 10% H2S и 90% CO2 с полным давлением 1 атм.

[0038]

Кроме того, вышеупомянутый термин «количество растворенного C» означает разность между количеством C (мас.%) в карбидах в стальном материале и содержанием C в химическом составе стального материала. Количество C в карбидах в стальном материале определяется Формулами (1) - (5) с использованием концентрации Fe <Fe>a, концентрации Cr <Cr>a, концентрации Mn <Mn>a, концентрации Mo <Mo>a, концентрации V <V>a и концентрации Nb <Nb>а в карбидах (цементите и карбидах типа MC), получаемых как остаток при выполнении анализа остатка экстракции стального материала, и концентрации Fe <Fe>b, концентрации Cr <Cr>b, концентрации Mn <Mn>b и концентрации Mo <Mo>b в цементите, получаемом при выполнении точечного анализа с помощью EDS относительно цементита, идентифицированного путем наблюдения с помощью TEM пленки-реплики, полученной способом извлечения реплики.

<Mo>c=(<Fe>a+<Cr>a+<Mn>a)×<Mo>b/(<Fe>b+<Cr>b+<Mn>b) (1)

<Mo>d=<Mo>a-<Mo>c (2)

<C>a=(<Fe>a/55,85+<Cr>a/52+<Mn>a/53,94+<Mo>c/95,9)/3×12 (3)

<C>b=(<V>a/50,94+<Mo>d/95,9+<Nb>a/92,9)×12 (4)

(количество растворенного C)=<C>-(<C>a+<C>b) (5)

Следует отметить, что в настоящем описании термин «цементит» означает карбиды, имеющие содержание Fe 50 мас.% или более.

[0039]

Способ для производства стального материала в соответствии с настоящим вариантом осуществления включает в себя процесс подготовки, процесс закалки и процесс отпуска. В процессе подготовки готовится промежуточный стальной материал, имеющий вышеупомянутый химический состав. В процессе закалки, после процесса подготовки, промежуточный стальной материал, который имеет температуру 800-1000°C, охлаждается со скоростью охлаждения 50°C/мин или более. В процессе отпуска промежуточный стальной материал после закалки выдерживается при температуре в диапазоне от 660°C до точки Ac1 в течение 10-90 мин, и после этого промежуточный стальной материал охлаждается со средней скоростью охлаждения 5-300°C/с от 600°C до 200°C.

[0040]

В данном описании термин «промежуточный стальной материал» относится к полой гильзе в том случае, когда конечный продукт является стальной трубой, и относится к листовому стальному материалу в том случае, когда конечный продукт является стальным листом.

[0041]

Процесс подготовки вышеупомянутого способа производства может включать в себя процесс подготовки исходного материала, имеющего вышеупомянутый химический состав, а также процесс горячей обработки исходного материала для того, чтобы получить промежуточный стальной материал.

[0042]

Далее подробно описывается стальной материал в соответствии с настоящим вариантом осуществления. Символ «%» применительно к составу означает «мас.%», если явно не указано иное.

[0043]

[Химический состав]

Химический состав стального материала в соответствии с настоящим вариантом осуществления содержит следующие элементы.

[0044]

C: более чем 0,50 мас.% и до 0,80 мас.%

Углерод (C) улучшает закаливаемость и увеличивает прочность стального материала. C также способствует сфероидизации карбидов во время отпуска в процессе производства, а также увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением. Если карбиды диспергируются, прочность стального материала дополнительно увеличивается. Эти эффекты не будут получены, если содержание C будет слишком низким. С другой стороны, если содержание C будет слишком высоким, то ударная вязкость стального материала уменьшится, так что растрескивание при закалке станет более вероятным. Следовательно, содержание C устанавливается внутри диапазона более чем 0,50 и до 0,80 мас.%. Предпочтительный нижний предел содержания C составляет 0,51 мас.%. Предпочтительный верхний предел содержания С составляет 0,70 мас.%, и более предпочтительно 0,62 мас.%.

[0045]

Si: от 0,05 мас.% до 1,00 мас.%

Кремний (Si) раскисляет сталь. Если содержание Si является слишком низким, этот эффект не может быть получен. С другой стороны, если содержание Si является слишком высоким, стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Следовательно, содержание Si устанавливается внутри диапазона 0,05-1,00 мас.%. Предпочтительный нижний предел содержания Si составляет 0,15 мас.%, и более предпочтительно 0,20 мас.%. Предпочтительный верхний предел содержания Si составляет 0,85 мас.%, и более предпочтительно 0,50 мас.%.

[0046]

Mn: от 0,05 мас.% до 1,00 мас.%

Марганец (Mn) раскисляет стальной материал. Mn также улучшает закаливаемость. Если содержание Mn является слишком низким, эти эффекты не могут быть получены. С другой стороны, если содержание Mn является слишком высоким, Mn сегрегирует на границах зерна вместе с примесями, такими как P и S. В таком случае стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Следовательно, содержание Mn находится внутри диапазона 0,05-1,00 мас.%. Предпочтительный нижний предел содержания Mn составляет 0,25 мас.%, и более предпочтительно 0,30 мас.%. Предпочтительный верхний предел содержания Mn составляет 0,90 мас.%, и более предпочтительно 0,80 мас.%.

[0047]

P: 0,025 мас.% или менее

Фосфор (P) является примесью. Другими словами, содержание P составляет более чем 0 мас.%. P сегрегирует на границах зерна и уменьшает стойкость стального материала к сульфидному растрескиванию под напряжением. Поэтому содержание фосфора составляет 0,025 мас.% или менее. Предпочтительный верхний предел содержания Р составляет 0,020 мас.%, и более предпочтительно 0,015 мас.%. Предпочтительно, чтобы содержание Р было настолько низким, насколько это возможно. Однако если содержание P является чрезмерно малым, производственные затраты значительно увеличиваются. Следовательно, с учетом промышленного производства предпочтительный нижний предел содержания P составляет 0,0001 мас.%, более предпочтительно 0,0003 мас.%, и еще более предпочтительно 0,001 мас.%.

[0048]

S: 0,0100 мас.% или менее

Сера (S) является примесью. Другими словами, содержание S составляет более чем 0 мас.%. S сегрегирует на границах зерна и уменьшает стойкость стального материала к сульфидному растрескиванию под напряжением. Следовательно, содержание серы составляет 0,0100 мас.% или менее. Предпочтительный верхний предел содержания S составляет 0,0050 мас.%, и более предпочтительно 0,0030 мас.%. Предпочтительно, чтобы содержание S было настолько низким, насколько это возможно. Однако если содержание S является чрезмерно малым, производственные затраты значительно увеличиваются. Следовательно, с учетом промышленного производства предпочтительный нижний предел содержания S составляет 0,0001 мас.%, более предпочтительно 0,0002 мас.%, и еще более предпочтительно 0,0003 мас.%.

[0049]

Al: от 0,005 мас.% до 0,100 мас.%

Алюминий (Al) раскисляет стальной материал. Если содержание Al является слишком низким, этот эффект не достигается, и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. С другой стороны, если содержание Al является слишком высоким, образуются грубые включения на основе оксидов, и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Следовательно, содержание Al находится внутри диапазона 0,005-0,100 мас.%. Предпочтительный нижний предел содержания алюминия составляет 0,015 мас.%, и более предпочтительно 0,020 мас.%. Предпочтительный верхний предел содержания алюминия составляет 0,080 мас.%, и более предпочтительно 0,060 мас.%. В настоящем описании содержание «Al» означает содержание «кислоторастворимого Al», то есть содержание «растворимого Al».

[0050]

Cr: от 0,20 мас.% до 1,50 мас.%

Хром (Cr) улучшает прокаливаемость стального материала. Cr также увеличивает стойкость стального материала к размягчению при отпуске и обеспечивает высокотемпературный отпуск. В результате стойкость стального материала к сульфидному растрескиванию под напряжением увеличивается. Если содержание Cr является слишком низким, эти эффекты не могут быть получены. С другой стороны, если содержание Cr является слишком высоким, ударная вязкость и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшаются. Следовательно, содержание Cr находится внутри диапазона 0,20-1,50 мас.%. Предпочтительный нижний предел содержания Cr составляет 0,25 мас.%, и более предпочтительно 0,30 мас.%. Предпочтительный верхний предел содержания Cr составляет 1,30 мас.%.

[0051]

Mo: от 0,25 мас.% до 1,50 мас.%

Молибден (Mo) улучшает закаливаемость стального материала. Mo также образует мелкие карбиды и увеличивает стойкость стального материала к размягчению при отпуске. В результате Mo увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением за счет высокотемпературного отпуска. Если содержание Mo является слишком низким, эти эффекты не могут быть получены. С другой стороны, если содержание Mo является слишком высоким, вышеупомянутые эффекты насыщаются. Следовательно, содержание Mo находится внутри диапазона 0,25-1,50 мас.%. Предпочтительный нижний предел содержания Мо составляет 0,50 мас.%, и более предпочтительно 0,65 мас.%. Предпочтительный верхний предел содержания Мо составляет 1,20 мас.%, и более предпочтительно 1,00 мас.%.

[0052]

Ti: от 0,002 мас.% до 0,050 мас.%

Титан (Ti) образует нитриды и измельчает кристаллические зерна за счет эффекта скрепления. В результате прочность стального материала увеличивается. Если содержание Ti является слишком низким, этот эффект не может быть получен. С другой стороны, если содержание Ti является слишком высоким, нитриды Ti огрубляются, и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Следовательно, содержание Ti находится внутри диапазона 0,002-0,050 мас.%. Предпочтительный нижний предел содержания титана составляет 0,003 мас.%, и более предпочтительно 0,005 мас.%. Предпочтительный верхний предел содержания титана составляет 0,030 мас.%, и более предпочтительно 0,020 мас.%.

[0053]

B: от 0,0001 мас.% до 0,0050 мас.%

Бор (B) растворяется в стали, улучшает закаливаемость стального материала и увеличивает его прочность. Этот эффект не получается, если содержание бора является слишком низким. С другой стороны, если содержание бора является слишком высоким, образуются грубые нитриды, и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Следовательно, содержание бора находится внутри диапазона 0,0001-0,0050 мас.%. Предпочтительный нижний предел содержания бора составляет 0,0003 мас.%, и более предпочтительно 0,0007 мас.%. Предпочтительный верхний предел содержания бора составляет 0,0035 мас.%, и более предпочтительно 0,0025 мас.%.

[0054]

N: от 0,002 мас.% до 0,010 мас.%

Азот (N) неизбежно содержится в стали. N соединяется с Ti, образуя тонкие нитриды, и тем самым измельчает зерна. С другой стороны, если содержание N является слишком высоким, N образует грубые нитриды, и стойкость к сульфидному растрескиванию под напряжением стального материала уменьшится. Следовательно, содержание N устанавливается внутри диапазона 0,002-0,010 мас.%. Предпочтительный верхний предел содержания N составляет 0,005 мас.%, и более предпочтительно 0,004 мас.%.

[0055]

O: 0,0100 мас.% или менее

Кислород (O) является примесью. Другими словами, содержание О составляет более чем 0 мас.%. O образует грубые оксиды и уменьшает коррозионную стойкость стального материала. Поэтому содержание кислорода составляет 0,0100 мас.% или менее. Предпочтительный верхний предел содержания О составляет 0,0030 мас.%, и более предпочтительно 0,0020 мас.%. Предпочтительно, чтобы содержание О было настолько низким, насколько это возможно. Однако, если содержание О является чрезмерно малым, производственные затраты значительно увеличиваются. Следовательно, с учетом промышленного производства предпочтительный нижний предел содержания О составляет 0,0001 мас.%, более предпочтительно 0,0002 мас.%, и еще более предпочтительно 0,0003 мас.%.

[0056]

Остаток химического состава стального материала в соответствии с настоящим вариантом осуществления представляет собой Fe и примеси. Здесь термин «примеси» относится к элементам, которые, во время промышленного производства стального материала попадают в него из руды или используемого в качестве сырья лома, или из производственной среды и т.п., и которые могут содержаться в пределах такого диапазона, который не оказывает негативного влияния на стальной материал в соответствии с настоящим вариантом осуществления.

[0057]

[Дополнительные элементы]

Химический состав описанного выше стального материала может дополнительно содержать один или более элементов, выбираемых из группы, состоящей из V и Nb вместо части Fe. Каждый из этих элементов является необязательным и увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением.

[0058]

V: от 0 мас.% до 0,30 мас.%

Ванадий (V) является опциональным элементом, и может не содержаться. Другими словами, содержание V может составлять 0 мас.%. Если он содержится, V объединяется с C или N, образуя карбиды, нитриды или карбонитриды и т.п. (в дальнейшем называемые «карбонитридами и т.п.»). Эти карбонитриды и т.п. измельчают подструктуру стального материала за счет эффекта скрепления и улучшают стойкость стали к сульфидному растрескиванию под напряжением. V также образует мелкие карбиды во время отпуска. Эти мелкие карбиды увеличивают стойкость стального материала к размягчению при отпуске и увеличивают прочность стального материала. В дополнение к этому, поскольку V также образует сферические карбиды типа MC, V подавляет образование игольчатых карбидов типа M2C, и тем самым увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением. Если содержится даже небольшое количество V, эти эффекты получаются в некоторой степени. Однако если содержание V является слишком высоким, ударная вязкость стального материала ухудшается. Следовательно, содержание V устанавливается внутри диапазона 0-0,30 мас.%. Предпочтительный нижний предел содержания V составляет более чем 0 мас.%, более предпочтительно 0,01 мас.%, и еще более предпочтительно 0,02 мас.%. Предпочтительный верхний предел содержания V составляет 0,20 мас.%, более предпочтительно 0,15 мас.%, и еще более предпочтительно 0,12 мас.%.

[0059]

Nb: от 0 мас.% до 0,100 мас.%

Ниобий (Nb) является опциональным элементом, и может не содержаться. Другими словами, содержание Nb может составлять 0 мас.%. Если он содержится, Nb образует карбонитриды и подобное. Эти карбонитриды и подобное измельчают подструктуру стального материала за счет эффекта скрепления и улучшают стойкость стального материала к сульфидному растрескиванию под напряжением. В дополнение к этому, поскольку Nb также образует сферические карбиды типа MC, Nb подавляет образование игольчатых карбидов типа M2C, и тем самым увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением. Если содержится даже небольшое количество Nb, эти эффекты получаются в некоторой степени. Однако если содержание Nb является слишком высоким, карбонитриды и т.п. образуются в избыточном количестве, и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Следовательно, содержание Nb устанавливается внутри диапазона 0-0,100 мас.%. Предпочтительный нижний предел содержания Nb составляет более чем 0 мас.%, более предпочтительно 0,002 мас.%, еще более предпочтительно 0,003 мас.%, и еще более предпочтительно 0,007 мас.%. Предпочтительный верхний предел содержания Nb составляет 0,025 мас.%, и более предпочтительно 0,020 мас.%.

[0060]

Суммарное содержание вышеупомянутых V и Nb предпочтительно составляет 0,30 мас.% или менее, и еще более предпочтительно 0,20 мас.% или менее.

[0061]

Химический состав описанного выше стального материала может дополнительно содержать один или более элементов, выбираемых из группы, состоящей из Ca, Mg и Zr вместо части Fe. Каждый из этих элементов является необязательным и увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением.

[0062]

Ca: от 0 мас.% до 0,0100 мас.%

Кальций (Ca) является дополнительным элементом, и может не содержаться. Другими словами, содержание Са может составлять 0 мас.%. Если он содержится, Ca измельчает сульфиды в стальном материале и увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением. Если содержится даже небольшое количество Ca, этот эффект получается в некоторой степени. Однако если содержание Ca является слишком высоким, оксиды в стальном материале огрубляются, и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Следовательно, содержание Ca устанавливается внутри диапазона 0-0,0100 мас.%. Предпочтительный нижний предел содержания Са составляет более чем 0 мас.%, более предпочтительно 0,0001 мас.%, еще более предпочтительно 0,0003 мас.%, и еще более предпочтительно 0,0006 мас.%. Предпочтительный верхний предел содержания Ca составляет 0,0025 мас.%, и более предпочтительно 0,0020 мас.%.

[0063]

Mg: от 0 мас.% до 0,0100 мас.%

Магний (Mg) является дополнительным элементом и может не содержаться. Другими словами, содержание Mg может составлять 0 мас.%. Если он содержится, Mg делает серу в стальном материале безвредной путем образования сульфидов и увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением. Если содержится даже небольшое количество Mg, этот эффект получается в некоторой степени. Однако если содержание Mg является слишком высоким, оксиды в стальном материале огрубляются, и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Следовательно, содержание Mg устанавливается внутри диапазона 0-0,0100 мас.%. Предпочтительный нижний предел содержания Mg составляет более чем 0 мас.%, более предпочтительно 0,0001 мас.%, еще более предпочтительно 0,0003 мас.%, еще более предпочтительно 0,0006 мас.%, и наиболее предпочтительно 0,0010 мас.%. Предпочтительный верхний предел содержания Mg составляет 0,0025 мас.%, и более предпочтительно 0,0020 мас.%.

[0064]

Zr: от 0 мас.% до 0,0100 мас.%

Цирконий (Zr) является опциональным элементом, и может не содержаться. Другими словами, содержание Zr может составлять 0 мас.%. Если он содержится, Zr измельчает сульфиды в стальном материале и увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением. Если содержится даже небольшое количество Zr, этот эффект получается в некоторой степени. Однако если содержание Zr является слишком высоким, оксиды в стальном материале огрубляются. Следовательно, содержание Zr устанавливается внутри диапазона 0-0,0100 мас.%. Предпочтительный нижний предел содержания Zr составляет более чем 0 мас.%, более предпочтительно 0,0001 мас.%, еще более предпочтительно 0,0003 мас.%, и еще более предпочтительно 0,0006 мас.%. Предпочтительный верхний предел содержания Zr составляет 0,0025 мас.%, и более предпочтительно 0,0020 мас.%.

[0065]

В том случае, когда два или более элементов, выбираемых из вышеупомянутой группы, содержащей Ca, Mg и Zr, содержатся в комбинации, сумма содержаний этих элементов предпочтительно составляет 0,0100 мас.% или менее, и более предпочтительно 0,0050 мас.% или менее.

[0066]

Химический состав описанного выше стального материала может дополнительно содержать один или более элементов, выбираемых из группы, состоящей из Co и W вместо части Fe. Каждый из этих элементов является необязательным элементом, который формирует покрытие, защищающее от коррозии в среде сероводорода, и подавляет проникновение водорода. Таким образом, каждый из этих элементов увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением.

[0067]

Co: от 0 мас.% до 0,50 мас.%

Кобальт (Co) является дополнительным элементом, и может не содержаться. Другими словами, содержание Со может составлять 0 мас.%. Если он содержится, Co формирует покрытие, защищающее от коррозии в среде сероводорода, и подавляет проникновение водорода. Таким образом, Co увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением. Если содержится даже небольшое количество Со, этот эффект получается в некоторой степени. Однако если содержание Co будет слишком высоким, то закаливаемость стального материала уменьшится, и прочность стального материала уменьшится. Следовательно, содержание Co устанавливается внутри диапазона 0-0,50 мас.%. Предпочтительный нижний предел содержания Со составляет более чем 0 мас.%, более предпочтительно 0,02 мас.%, и еще более предпочтительно 0,05 мас.%. Предпочтительный верхний предел содержания Co составляет 0,45 мас.%, и более предпочтительно 0,40 мас.%.

[0068]

W: от 0 мас.% до 0,50 мас.%

Вольфрам (W) является опциональным элементом, и может не содержаться. Другими словами, содержание W может составлять 0 мас.%. Если он содержится, W формирует покрытие, защищающее от коррозии в среде сероводорода, и подавляет проникновение водорода. Таким образом, W увеличивает стойкость стального материала к сульфидному растрескиванию под напряжением. Если содержится даже небольшое количество W, этот эффект получается в некоторой степени. Однако если содержание W является слишком высоким, в стальном материале образуются грубые карбиды, и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Следовательно, содержание W устанавливается внутри диапазона 0-0,50 мас.%. Предпочтительный нижний предел содержания W составляет более чем 0 мас.%, более предпочтительно 0,02 мас.%, и еще более предпочтительно 0,05 мас.%. Предпочтительный верхний предел содержания W составляет 0,45 мас.%, и более предпочтительно 0,40 мас.%.

[0069]

Химический состав описанного выше стального материала может дополнительно содержать один или более элементов, выбираемых из группы, состоящей из Ni и Cu вместо части Fe. Каждый из этих элементов является необязательным и увеличивает закаливаемость стали.

[0070]

Ni: от 0 мас.% до 0,50 мас.%

Никель (Ni) является опциональным элементом, и может не содержаться. Другими словами, содержание Ni может составлять 0 мас.%. Если он содержится, Ni улучшает закаливаемость стального материала и увеличивает его прочность. Если содержится даже небольшое количество Ni, этот эффект получается в некоторой степени. Однако если содержание Ni будет слишком высоким, то Ni будет способствовать локальной коррозии, и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшится. Следовательно, содержание Ni устанавливается внутри диапазона 0-0,50 мас.%. Предпочтительный нижний предел содержания Ni составляет более чем 0 мас.%, более предпочтительно 0,02 мас.%, и еще более предпочтительно 0,05 мас.%. Предпочтительный верхний предел содержания Ni составляет 0,35 мас.%, и более предпочтительно 0,25 мас.%.

[0071]

Cu: от 0 мас.% до 0,50 мас.%

Медь (Cu) является опциональным элементом, и может не содержаться. Другими словами, содержание Cu может составлять 0 мас.%. Если она содержится, Cu улучшает закаливаемость стального материала и увеличивает его прочность. Если содержится даже небольшое количество Cu, этот эффект получается в некоторой степени. Однако если содержание Cu будет слишком высоким, то закаливаемость стального материала будет слишком высокой, и стойкость стального материала к сульфидному растрескиванию под напряжением уменьшится. Следовательно, содержание Cu устанавливается внутри диапазона 0-0,50 мас.%. Предпочтительный нижний предел содержания Cu составляет более чем 0 мас.%, более предпочтительно 0,01 мас.%, еще более предпочтительно 0,02 мас.%, и еще более предпочтительно 0,05 мас.%. Предпочтительный верхний предел содержания Cu составляет 0,35 мас.%, и более предпочтительно 0,25 мас.%.

[0072]

[Количество растворенного C]

Стальной материал в соответствии с настоящим вариантом осуществления содержит растворенный C в количестве 0,010-0,060 мас.%. Если количество растворенного C будет менее чем 0,010 мас.%, то фиксация дислокаций в стальном материале будет недостаточной, и превосходная стойкость стального материала к сульфидному растрескиванию под напряжением не будет получена. С другой стороны, если количество растворенного C будет более чем 0,060 мас.%, то наоборот, стойкость стального материала к сульфидному растрескиванию под напряжением уменьшится. Следовательно, количество растворенного C находится внутри диапазона 0,010-0,060 мас.%. Предпочтительный нижний предел количества растворенного C составляет 0,020 мас.%, и более предпочтительно 0,030 мас.%.

[0073]

Количество растворенного C внутри вышеупомянутого диапазона получается, например, путем управления временем выдержки для отпуска и управления скоростью охлаждения в процессе отпуска. Причина этого описывается ниже.

[0074]

Количество растворенного C является самым высоким сразу после закалки. Сразу после закалки C является растворенным за исключением его небольшого количества, которое выделилось в виде карбидов во время закалки. В последующем процессе отпуска некоторое количество C выделяется в виде карбидов в результате выдержки для отпуска. В результате количество растворенного C уменьшается до концентрации термического равновесия для температуры отпуска. Если время выдержки для отпуска будет слишком коротким, то этот эффект не будет получен, и количество растворенного C будет слишком высоким. С другой стороны, если время выдержки для отпуска будет слишком длинным, то количество растворенного C приблизится к вышеупомянутой концентрации термического равновесия и практически не будет меняться. Следовательно, в настоящем варианте осуществления время выдержки для отпуска устанавливается в диапазоне 10-90 мин.

[0075]

Если скорость охлаждения после отпуска является медленной, растворенный C будет повторно выделяться по мере снижения температуры. В обычных способах для производства стального материала, поскольку охлаждение после отпуска выполнялось путем естественного охлаждения стального материала, скорость охлаждения была низкой. Следовательно, количество растворенного C было почти равно 0 мас.%. Следовательно, в настоящем варианте осуществления скорость охлаждения после отпуска является повышенной, и получается количество растворенного C в диапазоне 0,010-0,060 мас.%.

[0076]

Способ охлаждения представляет собой, например, способ, который осуществляет принудительное охлаждение стального материала непрерывно от температуры отпуска, чтобы тем самым непрерывно снижать температуру поверхности стального материала. Примеры такого типа непрерывной охлаждающей обработки включают в себя способ, который охлаждает стальной материал погружением в водяную баню, а также способ, который охлаждает стальной материал ускоренным образом путем охлаждения поливом водой, охлаждения туманом или принудительного воздушного охлаждения.

[0077]

Скорость охлаждения после отпуска измеряется в области, которая наиболее медленно охлаждается внутри поперечного сечения отпускаемого стального материала (например, в случае принудительного охлаждения обеих поверхностей скорость охлаждения измеряется в центральной части толщины стального материала). В частности, в том случае, когда стальной материал представляет собой стальной лист, скорость охлаждения после отпуска может быть измерена путем вставки оболочечной термопары в центральную часть толщины стального листа и измерения температуры. В том случае, когда стальной материал представляет собой стальную трубу, скорость охлаждения после отпуска может быть измерена путем вставки оболочечной термопары в центральную часть толщины стенки стальной трубы и измерения температуры. Кроме того, в случае принудительного охлаждения только поверхности одной стороны стального материала температура поверхности на неохлаждаемой стороне стального материала может измеряться посредством бесконтактного инфракрасного термометра.

[0078]

Температурная область от 600°C до 200°C является температурной областью, в которой диффузия C является сравнительно быстрой. Следовательно, в настоящем варианте осуществления средняя скорость охлаждения в температурной области от 600°C до 200°C составляет 5°C/с или более.

[0079]

С другой стороны, если скорость охлаждения после отпуска будет слишком быстрой, будет выделяться очень мало C, растворившегося в результате выдержки во время отпуска. В результате в некоторых случаях количество растворенного C будет чрезмерным. В этом случае стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Следовательно, в настоящем варианте осуществления скорость охлаждения после отпуска составляет 300°C/с или менее.

[0080]

В этом случае количество растворенного C можно удержать в диапазоне 0,010-0,060 мас.%. Однако количество растворенного C в стальном материале может поддерживаться в диапазоне 0,010-0,060 мас.% другим способом.

[0081]

[Способ для вычисления количества растворенного C]

Термин «количество растворенного C» означает разность между количеством C (мас.%) в карбидах в стальном материале и содержанием C в химическом составе стального материала. Количество C в карбидах в стальном материале определяется Формулами (1) - (5) с использованием концентрации Fe <Fe>a, концентрации Cr <Cr>a, концентрации Mn <Mn>a, концентрации Mo <Mo>a, концентрации V <V>a и концентрации Nb <Nb>а в карбидах (цементите и карбидах типа MC), получаемых как остаток при выполнении анализа остатка экстракции стального материала, и концентрации Fe <Fe>b, концентрации Cr <Cr>b, концентрации Mn <Mn>b и концентрации Mo <Mo>b в цементите, получаемом при выполнении точечного анализа с помощью EDS относительно цементита, идентифицированного путем наблюдения с помощью TEM пленки-реплики, полученной способом извлечения реплики.

<Mo>c=(<Fe>a+<Cr>a+<Mn>a)×<Mo>b/(<Fe>b+<Cr>b+<Mn>b) (1)

<Mo>d=<Mo>a-<Mo>c (2)

<C>a=(<Fe>a/55,85+<Cr>a/52+<Mn>a/53,94+<Mo>c/95,9)/3×12 (3)

<C>b=(<V>a/50,94+<Mo>d/95,9+<Nb>a/92,9)×12 (4)

(количество растворенного C)=<C>-(<C>a+<C>b) (5)

Следует отметить, что в настоящем описании термин «цементит» означает карбиды, имеющие содержание Fe 50 мас.% или более. Далее подробно описывается способ для вычисления количества растворенного C.

[0082]

[Определение содержания C в стальном материале]

В том случае, когда стальной материал представляет собой листовой материал, образец для анализа, имеющий форму стружки, берется из центральной части толщины, а в том случае, когда стальной материал представляет собой трубу, образец для анализа, имеющий форму стружки, берется из центральной части толщины стенки. Содержание C (мас.%) анализируется способа поглощения в инфракрасной области спектра при сжигании в потоке кислорода. Получаемое значение считается содержанием C (<C>) в стальном материале.

[0083]

[Вычисление количества C, который выделяется в виде карбидов (количество выделившегося C)]

Количество выделившегося C вычисляется с помощью следующих процедур 1-4. В частности, в процедуре 1 выполняется анализ остатка экстракции. В процедуре 2 способ извлечения реплики с использованием просвечивающего электронного микроскопа (TEM) и анализ концентрации (далее называемый «анализом EDS») элементов в цементите выполняются с помощью энергодисперсионной рентгеновской спектрометрии (EDS). В процедуре 3 корректируется содержание Mo. В процедуре 4 вычисляется количество выделившегося C.

[0084]

[Процедура 1. Определение остаточных количеств Fe, Cr, Mn, Mo, V и Nb с помощью анализа остатка экстракции]

В процедуре 1 карбиды в стальном материале улавливаются в виде остатка, и определяется содержание Fe, Cr, Mn, Mo, V и Nb в остатке. Здесь термин «карбиды» является общим обозначением для цементита (карбидов типа M3C) и карбидов типа MC. Конкретная процедура является следующей. В том случае, когда стальной материал является листовым материалом, цилиндрический тестовый образец, имеющий диаметр 6 мм и длину 50 мм, извлекается из центральной части толщины. В том случае, когда стальной материал является стальной трубой, цилиндрический тестовый образец, имеющий диаметр 6 мм и длину 50 мм, извлекается из центральной части толщины стенки стальной трубы так, чтобы центр толщины стенки стал центром поперечного сечения. Поверхность извлеченного тестового образца полируется для удаления приблизительно 50 мкм предварительным электрополированием с тем, чтобы получить вновь сформированную поверхность. Отполированный таким образом тестовый образец подвергается электролизу в растворе электролита, содержащем 10% ацетилацетона+1% тетрааммония+метанол. Раствор электролита после электролиза пропускается через фильтр с размером ячейки 0,2 мкм для получения остатка. Полученный остаток подвергается кислотному расщеплению, и концентрации Fe, Cr, Mn, Mo, V и Nb определяются в массовых процентах с помощью оптической эмиссионной спектрометрии с индуктивно сопряженной плазмой (ICP). Эти концентрации определяются как <Fe>a, <Cr>a, <Mn>a, <Mo>a, <V>a и <Nb>a, соответственно.

[0085]

[Процедура 2. Определение содержания Fe, Cr, Mn и Mo в цементите способом извлечения реплики и EDS]

В процедуре 2 определяется содержание каждого из Fe, Cr, Mn и Mo в цементите. Конкретная процедура является следующей. Тестовый микрообразец вырезается из центральной части толщины в том случае, когда стальной материал является листовым материалом, и вырезается из центральной части толщины стенки в том случае, когда стальной материал является стальной трубой, и поверхность тестового микрообразца обрабатывается начисто путем зеркального полирования. Тестовый образец погружается на 10 мин в 3%-ый травильный реагент ниталь для протравки поверхности. Затем эта поверхность покрывается углеродной пленкой путем осаждения. Тестовый образец, поверхность которого покрыта пленкой, полученной осаждением, погружается в 5%-ый ниталь и выдерживается в нем 20 мин для отслаивания пленки. Отслоившаяся пленка очищается этанолом, после чего вынимается с помощью листовой сетки и сушится. Эта полученная осаждением пленка (пленка-реплика) наблюдается с использованием TEM, и точечный анализ EDS выполняется для 20 частиц цементита. Концентрация каждого из Fe, Cr, Mn и Mo определяется в массовых процентах, принимая сумму легирующих элементов в цементите, за исключением углерода, за 100%. Концентрации определяются для 20 частиц цементита, и средние арифметические значения для соответствующих элементов определяются как <Fe>b, <Cr>b, <Mn>b и <Mo>b.

[0086]

[Процедура 3. Корректировка количества Mo]

Затем определяется концентрация Mo в карбидах. В этом случае Fe, Cr, Mn и Mo концентрируются в цементите. С другой стороны, V, Nb и Mo концентрируются в карбидах типа MC. Другими словами, при отпуске Мо концентрируется как в цементите, так и в карбидах типа МС. Следовательно, количество Mo вычисляется отдельно для цементита и для карбидов типа MC. Следует отметить, что в некоторых случаях часть V также концентрируется в цементите. Однако количество V, которое концентрируется в цементите, является пренебрежимо малым по сравнению с количеством V, которое концентрируется в карбидах типа MC. Следовательно, при определении количества растворенного C рассматривается только концентрация V в карбидах типа MC.

[0087]

В частности, количество Mo, выделяющегося как цементит (<Mo>c) вычисляется по Формуле (1).

<Mo>c=(<Fe>a+<Cr>a+<Mn>a)×<Mo>b/(<Fe>b+<Cr>b+<Mn>b) (1)

[0088]

С другой стороны, количество Mo, выделяющегося как карбиды типа MC (<Mo>d), вычисляется в массовых процентах по Формуле (2).

<Mo>d=<Mo>a-<Mo>c (2)

[0089]

[Процедура 4. Вычисление количества выделившегося C]

Количество выделившегося C вычисляется как сумма количества C, выделившегося как цементит (<C>a), и количества C, выделившегося как карбиды типа MC (<C>b). <C>a и <C>b вычисляются в массовых процентах по Формулам (3) и (4), соответственно. Следует отметить, что Формула (3) является формулой, которая получена на основе того факта, что структура цементита является структурой типа M3C (где M включает в себя Fe, Cr, Mn и Mo).

<C>a=(<Fe>a/55,85+<Cr>a/52+<Mn>a/53,94+<Mo>c/95,9)/3×12 (3)

<C>b=(<V>a/50,94+<Mo>d/95,9+<Nb>a/92,9)×12 (4)

[0090]

Таким образом, количество выделившегося C равно <C>а+<C>b.

[0091]

[Вычисление количества растворенного C]

Количество растворенного C (<C>c) вычисляется массовых процентах по Формуле (5) как разность между содержанием C (<C>) и количеством выделившегося C в стальном материале.

<C>c=<C>-(<C>a+<C>b) (5)

[0092]

[Микроструктура]

Микроструктура стального материала в соответствии с настоящим вариантом осуществления преимущественно состоит из мартенсита отпуска и отпущенного бейнита. Более конкретно, объемная доля мартенсита отпуска и/или отпущенного бейнита в микроструктуре составляет 90% или более. Другими словами, сумма объемных долей мартенсита отпуска и отпущенного бейнита в микроструктуре составляет 90% или более. Остаток микроструктуры является, например, остаточным аустенитом и т.п. Если микроструктура стального материала, имеющего вышеупомянутый химический состав, содержит мартенсит отпуска и отпущенный бейнит в количестве, эквивалентном доле общего объема 90% или более, то предел текучести будет находиться в диапазоне 965-1069 МПа (класс 140 ksi), а отношение предела текучести к пределу прочности будет составлять 90% или более.

[0093]

В настоящем варианте осуществления, если предел текучести YS находится в диапазоне 965-1069 МПа (класс 140 ksi), а YR составляет 90% или более, предполагается, что сумма объемных долей мартенсита отпуска и отпущенного бейнита в микроструктуре составляет 90% или более. Предпочтительно микроструктура состоит только из мартенсита отпуска и/или отпущенного бейнита.

[0094]

Следует отметить, что следующий способ может быть использован в случае определения суммы объемных долей мартенсита отпуска и отпущенного бейнита путем наблюдения. В том случае, когда стальной материал является листовым материалом, небольшой образец, имеющий поверхность наблюдения с размерами 10 мм в направлении прокатки и 10 мм в направлении ширины пластины, вырезается из центральной части толщины. В том случае, когда стальной материал является стальной трубой, небольшой образец, имеющий поверхность наблюдения с размерами 10 мм в направлении оси трубы и 10 мм в направлении окружности трубы, вырезается из центральной части толщины стенки. После полирования поверхности наблюдения до зеркального состояния образец погружается приблизительно на 10 с в ниталь для проявления микроструктуры путем травления. Протравленная поверхность наблюдения наблюдается на вторичном электронном изображении, получаемом с использованием сканирующего электронного микроскопа (SEM), и наблюдение выполняется для 10 полей зрения. Площадь каждого поля зрения составляет 400 мкм2 (при увеличении ×5000). В каждом поле зрения мартенсит отпуска и отпущенный бейнит идентифицируются на основе контраста. Определяется сумма долей площади идентифицированных мартенсита отпуска и отпущенного бейнита. В настоящем варианте осуществления среднее арифметическое значение сумм долей площади мартенсита отпуска и отпущенного бейнита, определенных во всех полях зрения, берется в качестве объемной доли мартенсита отпуска и умеренного бейнита.

[0095]

[Форма стального материала]

Форма стального материала в соответствии с настоящим вариантом осуществления особенно не ограничивается. Стальной материал представляет собой, например, стальную трубу или стальной лист. В том случае, когда стальной материал представляет собой стальную трубу для нефтяной скважины, стальной материал предпочтительно является бесшовной стальной трубой. В этом случае предпочтительная толщина стенки составляет 9-60 мм. Стальной материал в соответствии с настоящим вариантом осуществления является в частности подходящим для использования в качестве толстостенной стальной трубы для нефтяных скважин. Более конкретно, даже когда стальной материал в соответствии с настоящим вариантом осуществления представляет собой толстостенную стальную трубу для нефтяной скважины, имеющую толщину стенки 15 мм или более, или 20 мм или более, стальной материал проявляет высокую прочность и превосходную стойкость к сульфидному растрескиванию под напряжением.

[0096]

[Предел текучести YS и отношение предела текучести к пределу прочности YR стального материала]

Предел текучести YS стального материала в соответствии с настоящим вариантом осуществления находится в диапазоне 965-1069 МПа (класс 140 ksi), а отношение предела текучести к пределу прочности YR стального материала составляет 90% или более. В настоящем описании термин «предел текучести YS» означает напряжение, соответствующее удлинению 0,65% при испытании на разрыв. Короче говоря, прочность стального материала в соответствии с настоящим вариантом осуществления соответствует классу 140 ksi. Даже при том, что стальной материал в соответствии с настоящим вариантом осуществления имеет такую высокую прочность, он также имеет превосходную стойкость к сульфидному растрескиванию под напряжением за счет удовлетворения условиям относительно химического состава, количества растворенного C и микроструктуры, которые были описаны выше.

[0097]

[Стойкость стального материала к сульфидному растрескиванию под напряжением]

Стойкость к сульфидному растрескиванию под напряжением стального материала в соответствии с настоящим вариантом осуществления может быть оценена с помощью теста DCB, выполняемого в соответствии со «Способом D» стандарта NACE TM0177-2005. Используемый жидкий раствор получается путем смешивания дегазированного 5%-го соляного раствора и 4 г/л уксуснокислого натрия, и доведения значения pH до 3,5 с использованием соляной кислоты. Газ, заряжаемый в автоклав, является газообразной смесью из 10% H2S и 90% CO2 с полным давлением 1 атм. После этого тестовый образец DCB со вставленным клином помещается в контейнер и выдерживается в течение трех недель при 24°C с постоянным перемешиванием жидкого раствора и непрерывной продувкой вышеупомянутой газообразной смеси. Значение K1SSC (МПа√м) стального материала в соответствии с настоящим вариантом осуществления, определенное при вышеописанных условиях, составляет 30,0 МПа√м или более.

[0098]

[Способ производства]

Способ для производства стального материала в соответствии с настоящим вариантом осуществления включает в себя процесс подготовки, процесс закалки и процесс отпуска. Процесс подготовки может включать в себя процесс подготовки исходного материала и процесс горячей обработки. В настоящем варианте осуществления способ для производства стальной трубы для нефтяной скважины будет описан в качестве одного примера способа для производства стального материала. Способ для производства стальной трубы для нефтяной скважины включает в себя процесс подготовки полой гильзы (процесс подготовки) и процесс подвергания этой полой гильзы закалке и отпуску для получения стальной трубы для нефтяной скважины (процесс закалки и процесс отпуска). Каждый из этих процессов подробно описывается ниже.

[0099]

[Процесс подготовки]

В процессе подготовки готовится промежуточный стальной материал, имеющий вышеупомянутый химический состав. Способ производства промежуточного стального материала особенно не ограничивается, если промежуточный стальной материал имеет вышеупомянутый химический состав. Используемый в настоящем документе термин «промежуточный стальной материал» относится к листовому стальному материалу в том случае, когда конечный продукт является стальным листом, и относится к полой гильзе в том случае, когда, конечный продукт является стальной трубой.

[0100]

Процесс подготовки может предпочтительно включать в себя процесс, в котором подготавливается исходный материал (процесс подготовки исходного материала), а также процесс, в котором исходный материал подвергается горячей обработке для получения промежуточного стального материала (процесс горячей обработки). Далее подробно описывается случай, в котором процесс подготовки включает в себя процесс подготовки исходного материала и процесс горячей обработки.

[0101]

[Процесс подготовки исходного материала]

В процессе подготовки исходного материала исходный материал производится с использованием расплавленной стали, имеющей вышеупомянутый химический состав. В частности, отливка (сляб, блюм или заготовка) производится с помощью процесса непрерывной разливки с использованием расплавленной стали. Слиток также может быть произведен с помощью процесса изготовления слитка металла с использованием расплавленной стали. По мере необходимости сляб, блюм или слиток могут быть прокатаны для того, чтобы произвести заготовку. Исходный материал (сляб, блюм или заготовка) производится с помощью вышеописанного процесса.

[0102]

[Процесс горячей обработки]

В процессе горячей обработки подготовленный исходный материал подвергается горячей обработке для того, чтобы произвести промежуточный стальной материал. В том случае, когда стальной материал является стальной трубой, промежуточный стальной материал соответствует полой гильзе. Сначала заготовка нагревается в нагревательной печи. Хотя температура нагрева особенно не ограничивается, она находится, например, в диапазоне 1100-1300°C. Заготовка, извлеченная из нагревательной печи, подвергается горячей обработке для того, чтобы произвести полую гильзу (бесшовную стальную трубу). Например, процесс Маннесмана выполняется в качестве горячей обработки для того, чтобы произвести полую гильзу. В этом случае круглая заготовка прошивается и прокатывается на прошивном стане. При выполнении прошивной прокатки, хотя отношение прошивки особенно не ограничивается, оно находится, например, внутри диапазона 1,0-4,0. Круглая заготовка, которая подверглась прошивной прокатке, дополнительно подвергается горячей прокатке для формирования полой гильзы на непрерывном трубопрокатном стане, обжимном стане, калибровочном стане и т.п. Кумулятивное обжатие в этом процессе горячей обработки составляет, например, 20-70%.

[0103]

Полая гильза также может быть произведена из заготовки с помощью другого способа горячей обработки. Например, в случае короткой толстостенной стальной трубы для нефтяных скважин, такой как соединение, полая гильза может быть произведена с помощью ковки, такой как процесс Эрхардта. Полая гильза производится с помощью вышеупомянутого процесса. Хотя это особенно и не ограничивается, толщина стенки полой гильзы составляет, например, 9-60 мм.

[0104]

Полая гильза, произведенная с помощью горячей обработки, может охлаждаться воздухом (в состоянии после прокатки). Полая гильза, произведенная с помощью горячей обработки, также может быть подвергнута прямой закалке после горячей прокатки без охлаждения до обычной температуры, или может быть подвергнута закалке после выполнения вспомогательного нагревания (подогрева) после горячей прокатки. Однако в случае выполнения прямой закалки или закалки после вспомогательного нагревания предпочтительно останавливать охлаждение посреди процесса закалки и выполнять медленное охлаждение с целью подавления растрескивания при закалке.

[0105]

В том случае, когда прямая закалка выполняется после горячей прокатки, или закалка выполняется после вспомогательного нагревания после горячей прокатки с целью снятия остаточных напряжений, обработка для снятия напряжений (обработка SR) может выполняться после закалки и перед термической обработкой следующего процесса.

[0106]

Как было описано выше, промежуточный стальной материал подготавливается в процессе подготовки. Промежуточный стальной материал может быть произведен с помощью вышеупомянутого предпочтительного процесса, или может быть промежуточным стальным материалом, который производится на стороне или на другой фабрике, отличающейся от той фабрики, на которой выполняются процесс закалки и процесс отпуска, которые будут описаны позже. Процесс закалки подробно описывается ниже.

[0107]

[Процесс закалки]

В процессе закалки подготовленный промежуточный стальной материал (полая гильза) подвергается закалке. В данном описании термин «закалка» означает быстрое охлаждение промежуточного стального материала, который имеет температуру не ниже, чем точка A3. Температура закалки предпочтительно составляет от 800°C до 1000°C. В том случае, когда прямая закалка выполняется после горячей обработки, температура закалки соответствует температуре поверхности промежуточного стального материала, которая измеряется термометром, расположенным на выходной стороне устройства, которое выполняет окончательную горячую обработку. Кроме того, в том случае, когда закалка выполняется после вспомогательного нагревания после горячей обработки, температура закалки соответствует температуре печи, которая выполняет вспомогательное нагревание.

[0108]

Способ закалки, например, непрерывно охлаждает полую гильзу от температуры начала закалки и непрерывно уменьшает температуру поверхности полой гильзы. Способ выполнения непрерывного охлаждения особенно не ограничивается. Способ выполнения непрерывного охлаждения является, например, способом, который охлаждает полую гильзу путем ее погружения в водяную баню, или способом, который охлаждает полую гильзу ускоренным образом путем охлаждения поливом водой или охлаждения туманом.

[0109]

Если скорость охлаждения во время закалки является слишком медленной, микроструктура не становится преимущественно состоящей из мартенсита и бейнита, и механическое свойство, определенное в настоящем варианте осуществления, не получается. Следовательно, как было описано выше, в способе для производства стального материала в соответствии с настоящим вариантом осуществления промежуточный стальной материал быстро охлаждается во время закалки. В частности, в процессе закалки средняя скорость охлаждения, когда температура поверхности промежуточного стального материала (полой гильзы) находится внутри диапазона 800-500°C во время закалки, определяется как скорость охлаждения во время закалки CR800-500. Скорость охлаждения во время закалки CR800-500 составляет 50°C/мин или выше. Предпочтительный нижний предел скорости охлаждения во время закалки CR800-500 составляет 100°C/мин, и более предпочтительно 250°C/мин. Хотя верхний предел скорости охлаждения во время закалки CR800-500 особенно не определяется, он составляет, например, 60000°C/мин.

[0110]

Предпочтительно закалка выполняется после выполнения нагревания полой гильзы в аустенитной зоне множество раз. В этом случае стойкость стального материала к сульфидному растрескиванию под напряжением увеличивается, потому что аустенитные зерна измельчаются перед закалкой. Нагревание в аустенитной зоне может быть повторено множество раз путем многократного выполнения закалки, или нагревание в аустенитной зоне может быть повторено множество раз путем выполнения нормализации и закалки. Далее будет подробно описан процесс отпуска.

[0111]

[Процесс отпуска]

Отпуск выполняется после выполнения вышеупомянутой закалки. Температура отпуска подходящим образом регулируется в соответствии с химическим составом стального материала и значением предела текучести YS, которое должно быть получено. Другими словами, температура отпуска полой гильзы, имеющей химический состав в соответствии с настоящим вариантом осуществления, регулируется так, чтобы ее значение предела текучести YS находилось в диапазоне от 965 до 1069 МПа (класс 140 ksi), а значение YR стального материала составляло 90% или более.

[0112]

Предпочтительная температура отпуска находится в диапазоне от 660°C до точки Ac1. Если температура отпуска составляет 660°C или более, карбиды сфероидизируются в достаточной степени, и стойкость к сульфидному растрескиванию под напряжением дополнительно увеличивается.

[0113]

Если время выдержки при отпуске (время отпуска) является слишком коротким, количество растворенного C становится чрезмерным, потому что не происходит выделения карбидов. Даже если время отпуска будет слишком долгим, не будет почти никакого изменения в количестве растворенного C. Следовательно, для того, чтобы управлять количеством растворенного C так, чтобы оно находилось внутри подходящего диапазона, время отпуска должно находиться внутри диапазона 10-90 мин. Предпочтительный нижний предел времени отпуска составляет 15 мин. Предпочтительный верхний предел времени отпуска составляет 70 мин, и более предпочтительно 60 мин. Следует отметить, что в том случае, когда стальной материал является стальной трубой, изменения температуры стальной трубы могут происходить во время выдержки при отпуске. Поэтому в том случае, когда стальной материал является стальной трубой, время отпуска предпочтительно устанавливается внутри диапазона 15-90 мин. Специалист в данной области техники будет способен сделать значение предела текучести YS стального материала, имеющего химический состав по настоящему варианту осуществления, находящимся в диапазоне от 965 до менее чем 1069 МПа путем подходящего регулирования вышеупомянутого времени выдержки при вышеупомянутой температуре отпуска.

[0114]

[О быстром охлаждении после отпуска]

Традиционно охлаждение после отпуска является неуправляемым. Однако, если скорость охлаждения стального материала после отпуска (то есть после выдержки в течение вышеупомянутого времени выдержки при вышеупомянутой температуре отпуска) будет медленной, то почти весь C, который растворился, выделится повторно при снижении температуры. Другими словами, количество растворенного C будет приблизительно равно 0 мас.%. Следовательно, в настоящем варианте осуществления промежуточный стальной материал (полая гильза) после отпуска охлаждается быстро.

[0115]

В частности, в процессе отпуска средняя скорость охлаждения, когда температура поверхности промежуточного стального материала (полой гильзы) находится внутри диапазона 600-200°C после отпуска, определяется как скорость охлаждения после отпуска CR600-200. В способе для производства стального материала в соответствии с настоящим вариантом осуществления скорость охлаждения после отпуска CR600-200 составляет 5°C/с или выше. За счет этого получается количество растворенного C в соответствии с настоящим вариантом осуществления. Температурная область от 600°C до 200°C является температурной областью, в которой диффузия C является сравнительно быстрой. С другой стороны, если скорость охлаждения после отпуска будет слишком быстрой, то в некоторых случаях будет выделяться очень мало С, и количество растворенного C будет чрезмерным. В таком случае стойкость стального материала к сульфидному растрескиванию под напряжением уменьшается. Кроме того, в таком случае низкотемпературная ударная вязкость стального материала может уменьшиться.

[0116]

Следовательно, скорость охлаждения после отпуска CR600-200 находится внутри диапазона 5-300°C/с. Предпочтительный нижний предел скорости охлаждения после отпуска CR600-200 составляет 10°C/с, и более предпочтительно 15°C/с. Предпочтительный верхний предел скорости охлаждения после отпуска CR600-200 составляет 100°C/с, и более предпочтительно 50°C/с.

[0117]

Способ для такого охлаждения, чтобы скорость охлаждения после отпуска CR600-200 находилась внутри диапазона 5-300°C/с, особенно не ограничивается, и для этого может использоваться хорошо известный способ. Способ охлаждения представляет собой, например, способ, который осуществляет принудительное охлаждение полой гильзы непрерывно от температуры отпуска, чтобы тем самым непрерывно снижать температуру поверхности полой гильзы. Примеры такого типа непрерывной охлаждающей обработки включают в себя способ, который охлаждает полую гильзу погружением в водяную баню, а также способ, который охлаждает полую гильзу ускоренным образом путем охлаждения поливом водой, охлаждения туманом или принудительного воздушного охлаждения. Следует отметить, что, скорость охлаждения после отпуска CR600-200 измеряется в той области, которая наиболее медленно охлаждается внутри поперечного сечения отпускаемого промежуточного стального материала (например, в случае принудительного охлаждения обеих поверхностей скорость охлаждения измеряется в центральной части толщины промежуточного стального материала).

[0118]

Способ производства стальной трубы был описан как один пример вышеупомянутого способа производства. Однако стальной материал в соответствии с настоящим вариантом осуществления может иметь форму стального листа или другую форму. Один пример способа производства стального листа или стального материала другой формы также включает в себя, например, процесс подготовки, процесс закалки и процесс отпуска, аналогично описанному выше способу производства. Однако вышеупомянутый способ производства представляет собой один пример, и стальной материал в соответствии с настоящим вариантом осуществления может быть произведен с помощью другого способа производства.

ПРИМЕРЫ

[0119]

Было произведено по 180 кг расплавленных сталей, имеющих химические составы, показанные в Таблице 1.

[0120]

[Таблица 1]

[0121]

Из этих расплавленных сталей были произведены слитки. Эти слитки были подвергнуты горячей прокатке для того, чтобы получить стальные листы, имеющие толщину 20 мм.

[0122]

После горячей прокатки стальной лист каждого теста охлаждался естественным образом для доведения температуры стального листа до нормальной температуры (25°C).

[0123]

После охлаждения стальные листы каждого теста были повторно нагреты, чтобы довести температуру стального листа до температуры закалки (920°C, которая находится в однофазной аустенитной зоне), и выдерживались в течение 20 мин. После выдержки стальные листы погружались в водяную баню и закалялись. При этом скорость охлаждения во время закалки (CR800-500) составляла 400°C/мин. Что касается теста № 23, после выдержки при температуре закалки стальной лист охлаждался погружением в масляную баню. При этом средняя скорость охлаждения от 800°C до 500°C составляла 40°C/мин.

[0124]