ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к стали для труб нефтепромыслового сортамента и к способу ее изготовления, и, в частности, к низколегированной стали для труб нефтепромыслового сортамента, которая применяется для труб нефтепромыслового сортамента в обсадной колонне, насосно-компрессорных трубах, и тому подобных, для нефтяных скважин и газовых скважин, и к способу ее изготовления.

Уровень техники

[0002] С ростом глубины нефтяной скважины и газовой скважины (далее нефтяная скважина и газовая скважина называются просто «нефтяной скважиной» как обобщенным термином), необходимо, чтобы трубы нефтепромыслового сортамента имели более высокую прочность. Обычно наиболее широко были распространены трубы нефтепромыслового сортамента класса прочности 80 ksi (имеющие предел текучести от 80 до 95 ksi, то есть, от 551 до 654 МПа) или класса прочности 95 ksi (имеющие предел текучести от 95 до 110 ksi, то есть, от 654 до 758 МПа). Однако в настоящее время начали применяться трубы нефтепромыслового сортамента класса прочности 110 ksi (имеющие предел текучести от 110 до 125 ksi, то есть, от 758 до 862 МПа).

[0003] Кроме того, многие из пробуренных недавно глубоких скважин содержат коррозионно-агрессивный сероводород. Поэтому необходимо, чтобы трубы нефтепромыслового сортамента имели не только высокую прочность, но также сопротивление сульфидному растрескиванию под напряжением (далее также называемое SSC- устойчивостью к сульфидосодержащей среде).

[0004] В качестве меры повышения SSC-устойчивости стандартных труб нефтепромыслового сортамента классов прочности от 95 до 110 ksi (654-758 МПа), известен способ, в котором сталь подвергают очистке, или делают тонкодисперсной микроструктуру стали. Например, патентный документ JP62-253720А предлагает способ повышения SSC-устойчивости, в котором снижают содержание загрязняющих элементов, таких как Mn и Р. Патентный документ JP59-232220А предлагает способ, в котором зерна делают мелкими, для чего выполняют термическую обработку для закалки дважды, чтобы повысить SSC-устойчивость.

[0005] Как было описано выше, для удовлетворения требований в отношении более высокой прочности труб нефтепромыслового сортамента в настоящее время предлагаются стали для труб нефтепромыслового сортамента с классом прочности 125 ksi (имеющие предел текучести от 862 до 965 МПа). Однако с увеличением прочности проявляется предрасположенность к сульфидному растрескиванию (SSC). Поэтому для стали труб нефтепромыслового сортамента класса прочности 125 ksi или выше необходимо дополнительное улучшение SSC-устойчивости, сравнительно с традиционной сталью для труб нефтепромыслового сортамента классов прочности 95 ksi или 110 ksi.

[0006] Патентные документы JP6-322478А, JP8-311551А, JP11-335731А, JP2000-178682А, JP2000-256783А, JP2000-297344А, JP2000-119798А, JP2005-350754А, и JP2006-265657А предлагают подходы к повышению SSC-устойчивости высокопрочных сталей для труб нефтепромыслового сортамента.

[0007] Патентный документ JP6-322478А предлагает способ, в котором микроструктуру стали делают тонкозернистой путем термической обработки с индукционным нагревом, чтобы повысить SSC-устойчивость стального материала класса прочности 125 ksi. Патентный документ JP11-335731А предлагает способ, в котором повышается прокаливаемость, когда используют способ прямой закалки, и повышают температуру отпуска для улучшения SSC-устойчивости стальных труб классов прочности от 110 ksi до 140 ksi. Патентный документ JP11-335731А предлагает способ повышения SSC-устойчивости низколегированной стали классов прочности от 110 ksi до 140 ksi, в котором регулируют легирующие элементы таким образом, чтобы достигнуть оптимальных уровней содержания. Патентные документы JP2000-178682А, JP2000-256783А и JP2000-297344А предлагают способы повышения SSC-устойчивости низколегированных сталей для труб нефтепромыслового сортамента классов прочности от 110 ksi до 140 ksi, в которых контролируют состояние карбида. Патентный документ JP2000-119798А предлагает способ, в котором задерживают время возникновения SSC в стальном материале классов прочности от 110 ksi до 125 ksi тем, что формируют большие количества выделивших фаз тонкодисперсных карбидов ванадия (V). Патентный документ JP2005-350754А предлагает способ повышения SSC-устойчивости труб нефтепромыслового сортамента класса прочности 125 ksi или выше тем, что регулируют плотность дислокаций и коэффициент диффузии водорода до желательных значений. Патентный документ JP2006-265657А предлагает способ, в котором формируют однофазную бейнитную структуру, содержащую большее количество углерода, прекращая охлаждение водой при температуре от 400 до 600С во время охлаждения водой, и выполняют термическую обработку для изотермического превращения (изотермическая закалка на бейнит) при температуре от 400 до 600С, чтобы повысить SSC-устойчивость стали для труб нефтепромыслового сортамента класса прочности 125 ksi или выше.

Сущность изобретения

[0008] В настоящее время требуется дальнейшее усовершенствование SSC-устойчивости стали для труб нефтепромыслового сортамента класса прочности 125 ksi или выше (имеющих предел текучести 862 МПа или выше).

[0009] Цель настоящего изобретения состоит в создании низколегированной стали для труб нефтепромыслового сортамента, которая имеет предел текучести 862 МПа (125 ksi) или выше, и превосходную SSC-устойчивость.

[0010] Низколегированная сталь для труб нефтепромыслового сортамента согласно настоящему изобретению имеет химический состав, содержащий, в процентах по массе, С: от 0,56 до 1,00%, Si: от 0,05 до 0,50%, Mn: от 0,05 до 1,00%, Р: не более 0,025%, S: не более 0,010%, Al: от 0,005 до 0,100%, Mo: от 0,40 до 1,00%, V: от 0,07 до 0,30%, О: не более 0,010%, и N: не более 0,0300%, причем остальное количество составляют Fe и загрязняющие примеси, причем ее предел текучести составляет по меньшей мере 862 МПа, и ширина дифракционного максимума на половине высоты в плоскости [211] кристаллической решетки, полученного измерением рентгеновской дифракции, составляет не более 0,50°.

[0011] Низколегированная сталь для труб нефтепромыслового сортамента согласно настоящему изобретению имеет предел текучести по меньшей мере 862 МПа, и превосходную SSC-устойчивость.

[0012] Низколегированная сталь для труб нефтепромыслового сортамента согласно настоящему изобретению может содержать Cr: не более 2,00%, вместо некоторого количества Fe. Кроме того, низколегированная сталь для труб нефтепромыслового сортамента согласно настоящему изобретению может содержать, вместо некоторого количества Fe, один или более элементов, выбранных из группы, состоящей из Nb: не более 0,100%, Ti: не более 0,100%, и Zr: не более 0,100%. Низколегированная сталь для труб нефтепромыслового сортамента согласно настоящему изобретению может содержать Са: 0,0100% или менее, вместо некоторого количества Fe. Низколегированная сталь для труб нефтепромыслового сортамента согласно настоящему изобретению может содержать бор (В): не более 0,0030%, вместо некоторого количества Fe. Кроме того, низколегированная сталь для труб нефтепромыслового сортамента согласно настоящему изобретению предпочтительно имеет процентное содержание остаточного аустенита ниже 5%.

[0013] Первый способ изготовления низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению включает стадии, в которых проводят горячую обработку стального материала, имеющего химический состав, содержащий, в процентах по массе, С: от 0,56 до 1,00%, Si: от 0,05 до 0,50%, Mn: от 0,05 до 1,00%, Р: не более 0,025%, S: не более 0,010%, Al: от 0,005 до 0,100%, Mo: от 0,40 до 1,00%, V: от 0,07 до 0,30%, О: не более 0,010%, и N: не более 0,0300%, причем остальное количество составляют Fe и загрязняющие примеси; выполняют закалку стального материала обработкой в условиях непрерывного охлаждения с такой скоростью охлаждения, что период времени, на протяжении которого температура материала снижается от температуры закалки до температуры начала мартенситного превращения, находится в пределах 600 секунд; и проводят отпуск закаленного стального материала.

[0014] Первый способ изготовления согласно настоящему изобретению позволяет получить низколегированную сталь для труб нефтепромыслового сортамента, имеющую превосходную SSC-устойчивость.

[0015] Второй способ изготовления низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению включает стадии, в которых проводят горячую обработку стального материала, имеющего химический состав, содержащий, в процентах по массе, С: от 0,56 до 1,00%, Si: от 0,05 до 0,50%, Mn: от 0,05 до 1,00%, Р: не более 0,025%, S: не более 0,010%, Al: от 0,005 до 0,100%, Mo: от 0,40 до 1,00%, V: от 0,07 до 0,30%, О: не более 0,010%, и N: не более 0,0300%, причем остальное количество составляют Fe и загрязняющие примеси; подвергают стальной материал обработке для закалки, включающей изотермическую обработку; и проводят отпуск закаленного стального материала. Стадия, в которой стальной материал подвергают обработке для закалки, включающей изотермическую обработку, включает стадию, в которой выполняют первичное охлаждение с охлаждением стального материала от температуры закалки до температуры, превышающей 100°С, и не выше 300°С, со скоростью охлаждения по меньшей мере 0,7°С/сек; стадию, в которой выполняют изотермическую обработку выдерживанием стального материала, подвергнутого обработке в стадии первичного охлаждения, в диапазоне температур от превышающей 100°С и не выше 300°С; и стадию, в которой выполняют окончательное охлаждение с охлаждением стального материала, подвергнутого изотермической обработке.

[0016] Второй способ изготовления согласно настоящему изобретению позволяет получить низколегированную сталь для труб нефтепромыслового сортамента, имеющую превосходную SSC-устойчивость.

Краткое описание чертежей

[0017]

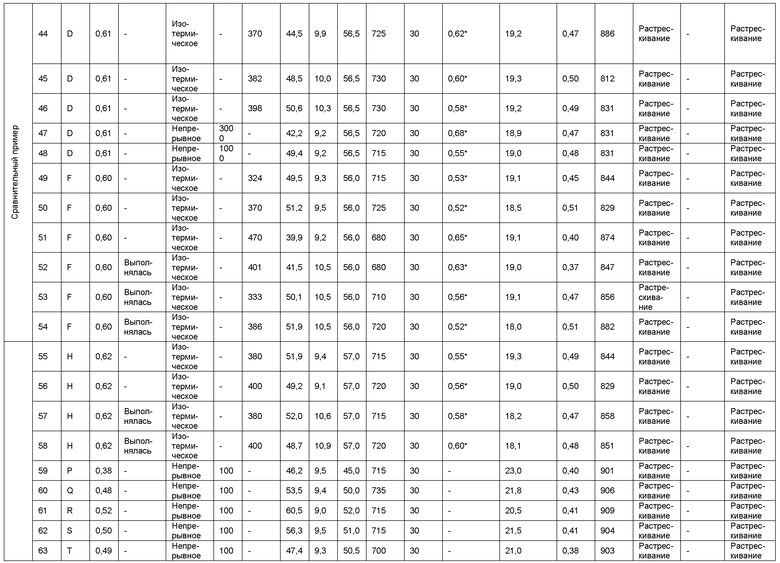

Фигура 1 представляет график, показывающий взаимосвязь аспектного отношения карбидов и концентрации легирующего элемента в карбидах с содержанием углерода (С).

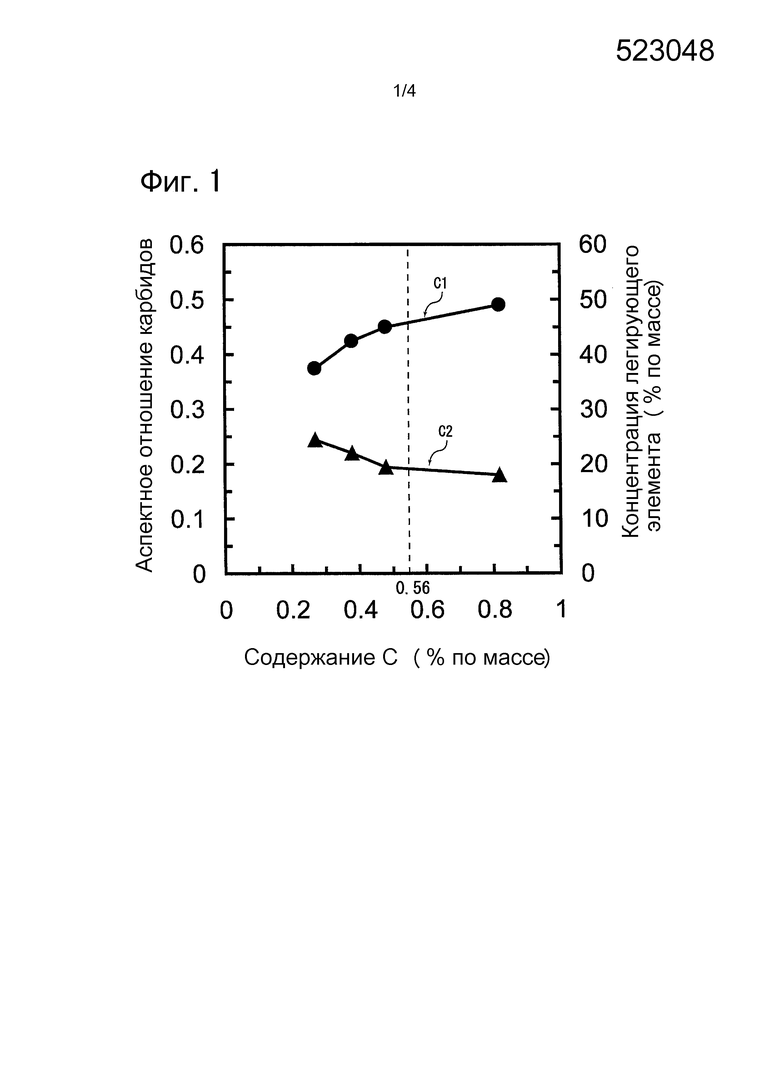

Фигура 2 представляет график, показывающий взаимосвязь ширины (°) дифракционного максимума на половине высоты в плоскости [211] и концентрации водорода в стали с содержанием С.

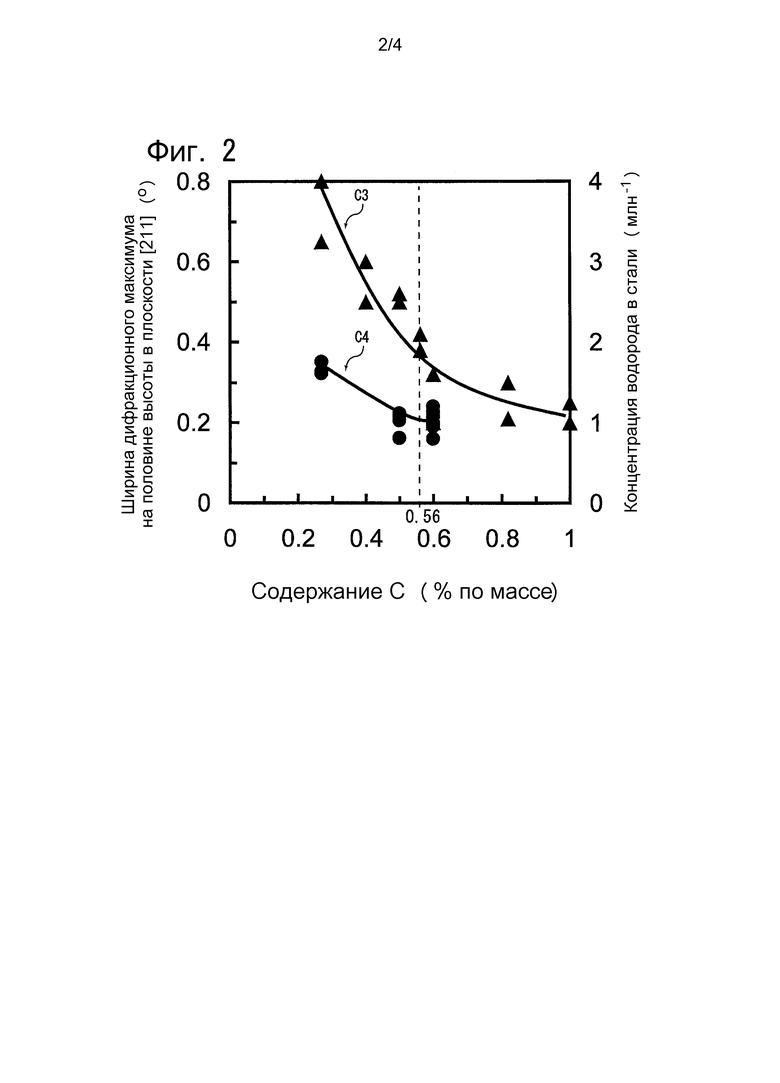

Фигура 3 представляет диаграмму для разъяснения стадии закалки, выполняемой обработкой в условиях непрерывной закалки, и стадии закалки, включающей изотермическую обработку, согласно настоящему изобретению.

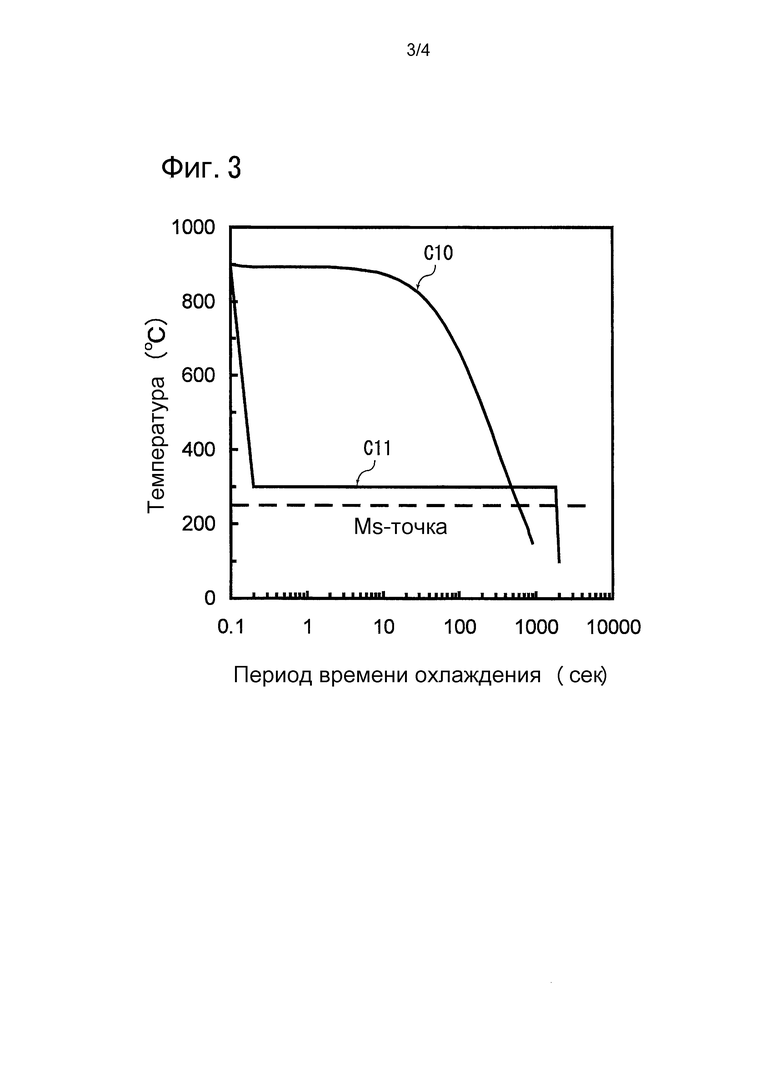

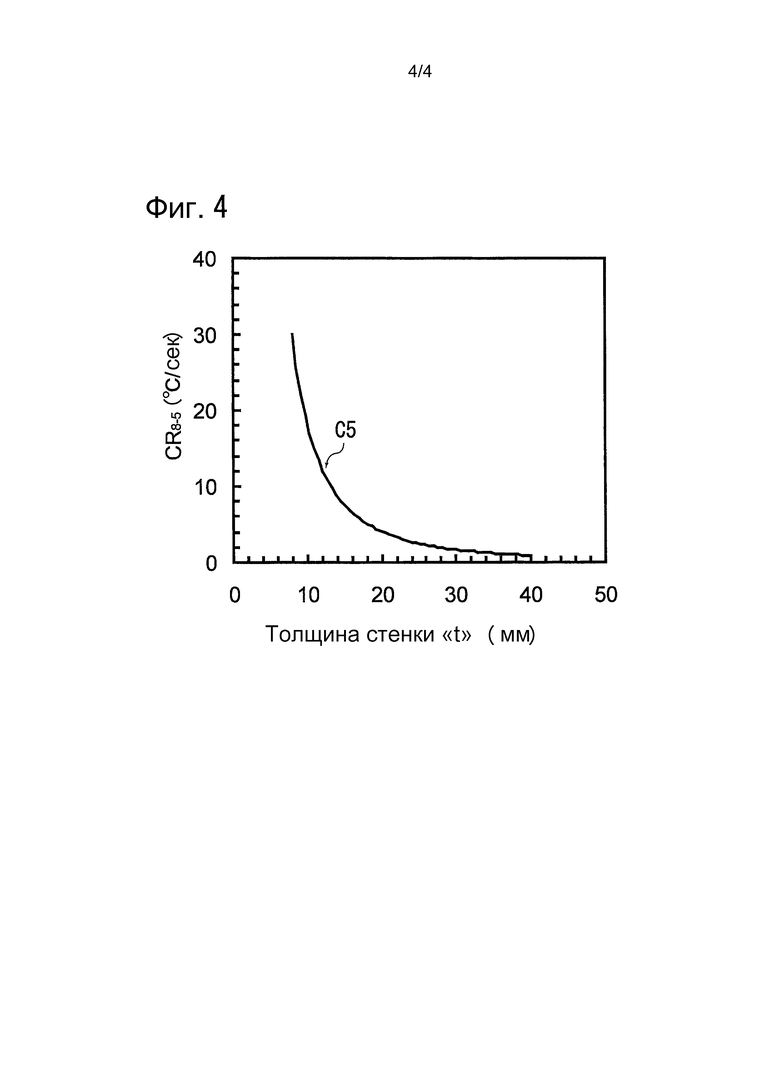

Фигура 4 представляет график, показывающий взаимосвязь между толщиной «t» (мм) стенки стальной трубы и критической скоростью охлаждения (°С/сек), которая не вызывает закалочного растрескивания, и измеряется, когда температура наружной поверхности стальной трубы снижается от 800°С до 500°С, согласно первому способу изготовления соответственно настоящему изобретению.

Описание вариантов осуществления изобретения

[0018] Теперь будет подробно описан один вариант осуществления настоящего изобретения со ссылкой на сопроводительные чертежи. Символ «%», имеющий отношение к элементам химического состава, означает «процентов по массе».

[0019]

[Общий обзор низколегированной стали для труб нефтепромыслового сортамента согласно этому варианту исполнения]

Авторы настоящего изобретения пришли к мысли, что на SSC-устойчивость низколегированной стали для труб нефтепромыслового сортамента влияют формы карбидов и плотности дислокаций в стали. В результате исследований и изучения авторы настоящего изобретения обнаружили следующие факты.

[0020]

(1) Низколегированную сталь для труб нефтепромыслового сортамента обычно подвергают обработке с закалкой и отпуском. Во время обработки с закалкой и отпуском в стали образуются разнообразные карбиды. По мере возрастания плоскостности форм М3С-карбида и М23С6-карбида, которые образуются на границах кристаллических зерен, среди этих карбидов, возникает предрасположенность к сульфидному растрескиванию под напряжением (SSC), причем эти карбиды оказываются исходными точками. В этом варианте исполнения «М» М3С-карбида и М23С6-карбида представляет Fe, Cr или Mo. Далее М3С-карбид и М23С6-карбид, образующиеся на границах кристаллических зерен, определяются как «зернограничные карбиды».

[0021] Когда формы зернограничных карбидов становятся близкими к сферическим формам, вероятность возникновения SSC от зернограничных карбидов уменьшается, и SSC-устойчивость повышается. Поэтому, чтобы улучшить SSC-устойчивость, предпочтительно, чтобы карбиды, включающие зернограничные карбиды, были сделаны сферическими.

[0022] Карбиды могут быть сделаны сферическими до некоторой степени повышением температуры отпуска. Однако сфероидизация карбидов, обусловленная повышением температуры отпуска, имеет предел. Поэтому предпочтительно, чтобы карбиды могли быть дополнительно доведены до сферической формы иным способом, нежели способ, в котором повышают температуру отпуска.

[0023]

(2) Содержание углерода на уровне 0,56% или выше обеспечивает дополнительную возможность сфероидизации карбидов при надлежащем выборе условий изготовления, таких как условия отпуска. Кривая «с1» на фигуре 1 представляет график, показывающий взаимосвязь между содержанием углерода (С) в низколегированной стали и аспектным отношением карбидов. Аспектное отношение карбидов, как используемое здесь, представляет собой отношение средней величины малой оси к средней величине большой оси, как разъясняется позже. Когда аспектное отношение становится близким к 1, степень сфероидизации становится более высокой. Фигура 1 была получена описанным ниже способом. Были приготовлены многочисленные толстолистовые материалы, имеющие химические составы, которые находятся в диапазоне согласно настоящему изобретению, и многочисленные толстолистовые материалы с химическими составами, в которых только уровни содержания С отклоняются от соответствующего изобретению диапазона. Оба типа толстолистовых материалов были получены описываемым позже способом изготовления согласно настоящему изобретению. Более конкретно, выплавили от 50 до 180 кг каждого из стальных материалов, имеющих вышеописанный химический состав, для получения слитка. Слиток подвергли горячей проковке для получения бруса. Брус подвергли горячей прокатке с образованием толстолистового материала, имеющего толщину от 12 до 15 мм. Толстолистовой материал закалили обработкой в условиях непрерывного охлаждения. В этой ситуации период времени, в течение которого температура поверхности толстолистового материала снижается от температуры закалки (920°С) до температуры начала мартенситного превращения (Ms-точка), был в пределах 600 секунд. После охлаждения толстолистовой материал подвергли отпуску при температуре 700°С. После отпуска из каждого из толстолистовых материалов отобрали испытательный образец, имеющий толщину, которая была такой же, как толщина толстолистового материала, ширину 20 мм, и длину 10 мм. Испытательный образец был заделан в смолу по направлению поперечного сечения толстолистового материала, и был прошлифован. Прошлифованный испытательный образец обследовали в электронном микроскопе с использованием метода экстракционной реплики для определения аспектного отношения карбидов. Более конкретно, обследование проводили в пяти полях зрения с 10000-кратным увеличением, и измеряли большие оси и малые оси всех карбидов в полях зрения. В это время на каждом карбиде измеряли многочисленные оси, и максимальную ось принимали за «большую ось», и минимальную ось принимали за «малую ось». Определили среднее значение больших осей (далее называемое «усредненной большой осью») всех карбидов, измеренных в пяти полях зрения. Подобным образом, определили среднее значение малых осей (далее называемое «усредненной малой осью») всех карбидов, измеренных в пяти полях зрения. На основе Формулы (А) определили аспектное отношение толстолистового материала.

Аспектное отношение = усредненная малая ось/усредненная большая ось....(А)

[0024] Кроме того, в десяти карбидах, произвольно выбранных в каждом поле зрения, с помощью EDX (энергодисперсионного рентгеновского микроанализатора) установили содержание Cr, содержание Mo и содержание Mn. Средняя величина совокупных значений содержания Cr, содержания Mo и содержания Mn, выявленных в карбидах, была определена как «концентрация легирующего элемента» (единица: % по массе). С использованием аспектного отношения и концентрации легирующего элемента (%), определенных вышеописанными методами, построили Фигуру 1.

[0025] Кривая С1 на фигуре 1 представляет аспектное отношение карбидов относительно содержания С. Кривая С2 на фигуре 1 представляет концентрацию (%) легирующего элемента относительно содержания С. Со ссылкой на Фигуру 1, аспектное отношение заметно возрастает с повышением содержания С, пока содержание С не достигает 0,56%. То есть, с повышением содержания С происходила сфероидизация карбидов. С другой стороны, когда содержание С превышало 0,56%, то, хотя аспектное отношение увеличивалось с ростом содержания С, степень повышения была малой по сравнению с ситуацией, где содержание С составляло 0,56% или ниже.

[0026] Концентрация легирующего элемента в карбидах, обозначенная кривой С2 на фигуре 1, заметно снижалась с ростом содержания С, пока содержание С не достигло 0,56%. С другой стороны, когда содержание С становилось равным 0,56% или выше, степень снижения концентрации легирующего элемента была малой сравнительно с ситуацией, где содержание С было ниже 0,56%.

[0027] Вышеуказанные обнаруженные факты показали, что, если содержание С составляет 0,56% или выше, происходит заметная сфероидизация карбидов, если условия изготовления выбраны правильно. Предполагаемая причина этого описывается ниже. Легирующие элементы (Cr, Mo, и Mn) содержатся в карбидах, замещая Fe в карбидах. Как показано кривой С2 на фигуре 1, когда содержание С в стали возрастает, концентрация легирующего элемента в карбидах снижается, и повышается концентрация Fe в карбидах. Поэтому предполагается, что карбиды испытывают сфероидизацию.

[0028]

(3) Взаимосвязь ширины дифракционного максимума на половине высоты (проявляющая положительную корреляцию с плотностью дислокаций в стали) для плоскости [211] и концентрации водорода в стали с содержанием С является такой, как показано на фигуре 2. Здесь «[211]» означает плоскость [211] кристаллической решетки α-Fe. Фигура 2 была получена описываемым ниже методом. Приготовили многочисленные толстолистовые материалы, в которых уровни содержания иных элементов, нежели С, были в пределах диапазона химического состава согласно настоящему изобретению, и по-разному изменяли содержание С. Приготовленные толстолистовые материалы были получены таким же способом изготовления, как способ во время, когда строили Фигуру 1. Из каждого из толстолистовых материалов, подвергнутых отпуску, отобрали испытательный образец, имеющий толщину, которая была такой же, как толщина толстолистового материала, ширину 20 мм и длину 1 мм. С использованием этого испытательного образца определили ширину дифракционного максимума на половине высоты для плоскости [211] кристаллической решетки с помощью рентгеновской дифракции. Как представляется, ширина дифракционного максимума на половине высоты отражает плотность дислокаций в стали. Кроме того, из каждого из толстолистовых материалов отобрали испытательный образец, имеющий толщину 2 мм, ширину 10 мм, и длину 40 мм. Отобранные испытательные образцы погрузили в испытательную ванну (нормальная температура, и водный раствор (5% NaCl + 0,5% СН3СООН), который был насыщен сероводородом) в течение 336 часов. Погруженные испытательные образцы извлекли из испытательной ванны, и измерили содержание способного к диффузии поглощенного водорода в стали методом температурно-программированной десорбции, в результате чего была получена Фигура 2. Кривая С3 на фигуре 2 представляет взаимосвязь между содержанием С и шириной дифракционного максимума на половине высоты. Абсциссы на фигуре 2 представляют содержание С (%). Кривая С4 на фигуре 2 представляет взаимосвязь между содержанием С и концентрацией водорода (млн-1) в стали.

[0029] Как правило, когда возрастает содержание С, процентная доля мартенсита (объемное отношение мартенсита ко всей структуре стали в целом) проявляет тенденцию к снижению. Со ссылкой на Фигуру 2, с ростом содержания С заметно снижается плотность дислокаций в стали. Кроме того, концентрация водорода в стали также в значительной мере уменьшается с повышением содержания С. Когда содержание С составляло 0,56% или выше, концентрация водорода возрастала не столь значительно.

[0030] Вышеуказанные обнаруженные факты показали, что с увеличением содержания С и с повышением процентной доли мартенсита плотность дислокаций после отпуска снижается, и также заметно уменьшается концентрация водорода в стали. Снижение концентрации водорода стремится к пределу вблизи уровня 0,56% содержания С, и концентрация водорода снижается не столь значительно, когда содержание С составляет 0,56% или выше.

[0031] Поэтому с увеличением процентной доли мартенсита плотность дислокаций после отпуска снижается. Дислокация служит в качестве центра захвата водорода. Снижение плотности дислокаций уменьшает концентрацию водорода в стали, и улучшает SSC-устойчивость.

[0032]

(4) Плотность дислокаций пропорциональна ширине (°) дифракционного максимума на половине высоты в плоскости [211] кристаллической решетки, полученного с помощью рентгеновской дифракции. Если пропорция мартенсита полагается надлежащей, когда содержание С составляет 0,56% или выше, и ширина (°) дифракционного максимума на половине высоты в плоскости [211] кристаллической решетки составляет 0,50 или меньше, может быть получена превосходная SSC-устойчивость.

[0033]

(5) Как было описано выше, если содержание С составляет 0,56% или выше, и ширина (°) дифракционного максимума на половине высоты для плоскости [211] кристаллической решетки, полученного с помощью рентгеновской дифракции, составляет 0,50 или меньше, происходит сфероидизация карбидов, и также снижается плотность дислокаций, так что улучшается SSC-устойчивость. Однако, если содержание С составляет 0,56% или выше, в зависимости от условий закалки, может проявиться закалочное растрескивание, обусловленное мартенситным превращением. В патентном документе JP2006-265657А для предотвращения вызванного мартенситным превращением закалочного растрескивания выполняют термическую обработку с изотермическим превращением (изотермический отпуск) при температуре от 400 до 600°С после горячей обработки, чтобы преобразовать структуру стали в структуру, составленную главным образом бейнитом. Однако в случае, где структура стали, имеющей содержание С 0,56% или выше, переходит в структуру, состоящую главным образом из бейнита, во время изотермического отпуска образуются большие количества карбидов. Большие количества образованных карбидов препятствуют восстановлению дислокаций во время отпуска. По этой причине плотность дислокаций в подвергнутой отпуску стали повышается. Поэтому структура подвергнутой закалке стали предпочтительно содержит мартенсит, не будучи единой бейнитной структурой. Это происходит потому, что в условиях закалки, в которых образуется мартенсит, менее вероятно образование больших количеств карбидов во время закалки.

[0034]

(6) Количественное измерение мартенсита и бейнита в охлажденной стали является затруднительным. Однако твердость закаленной стали (то есть, материала сразу после закалки) повышается с ростом процентной доли мартенсита в стали. Если твердость низколегированной стали для труб нефтепромыслового сортамента, которая была закалена и не была подвергнута отпуску, удовлетворяет Формуле (1), мартенсит образуется в стали в количестве, достаточном для снижения плотности дислокаций, и ширина дифракционного максимума на половине высоты в плоскости [211] кристаллической решетки подвергнутой отпуску стали становится равной 0,50° или менее.

Твердость (HRC) по Роквеллу ≥ 50 × С + 26... (1)

в которой символ элемента (С) в Формуле (1) использован вместо величины содержания (% по массе) соответствующего элемента.

[0035]

(7) В качестве стадии закалки низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению, могут быть применены либо закалка в режиме С10, выполняемая обработкой при непрерывном охлаждении, либо закалка в режиме С11, включающая изотермическую обработку, как показано на фигуре 3. При закалке в режиме С10, выполняемой обработкой при непрерывном охлаждении, температура стали непрерывно снижается при охлаждении водой или охлаждении маслом для закалки стали. Закалку в режиме С11, включающую изотермическую обработку, выполняют, как описано ниже. Сталь охлаждают от температуры закалки до температуры, превышающей 100°С и не выше 300°С, со скоростью охлаждения 0,7°С/сек или выше (далее эта стадия охлаждения называется стадией первичного охлаждения). После того, как температура стали в результате охлаждения снизилась до температуры, превышающей 100°С и не выше 300°С, охлаждение прекращают, и сталь выдерживают при температуре, превышающей 100°С и не выше 300°С, в течение определенного периода времени (далее эта стадия называется стадией изотермической обработки). После этого сталь дополнительно охлаждают до нормальной температуры (далее эта стадия охлаждения называется стадией окончательного охлаждения). Короче говоря, закалка в режиме С11, включающая изотермическую обработку, предусматривает стадию первичного охлаждения, стадию изотермической обработки, и стадию окончательного охлаждения.

[0036] «Стадия закалки, включающая изотермическую обработку», в настоящем изобретении отличается от изотермической закалки на бейнит, описанной в патентном документе JP2006-265657А, тем, что температура изотермической обработки является более низкой, чем температурный диапазон, в котором легко происходит бейнитное превращение.

[0037] В «стадии закалки, включающей изотермическую обработку», в настоящем изобретении для изотермической обработки стальной материал выдерживают при температуре, превышающей 100°С и не выше 300°С. Изотермическая обработка является достаточной, если стальной материал выдерживают в вышеописанном температурном диапазоне, и не ограничивается выдерживанием стального материала при фиксированной температуре.

[0038] Из соображений контроля закалочного растрескивания, изотермическую обработку предпочтительно выполняют при температуре, превышающей Ms-точку, и не более высокой, чем 300°С. В этом случае скорость охлаждения при первичном охлаждении может быть в достаточной мере повышена. Хотя детальный механизм неясен, в этом случае представляется, что бейнит, образующий некоторое количество выделившейся фазы в процессе изотермической обработки, задерживает образование закалочных трещин в стадии окончательного охлаждения.

[0039] «Изотермическая обработка» может быть выполнена в диапазоне температур не выше Ms-точки, и превышающих 100°С. В этом случае скорость охлаждения при первичном охлаждении является умеренной. Однако, если скорость охлаждения слишком низка, становится слишком низкой твердость стали, подвергнутой закалке. По меньшей мере при первичном охлаждении, следует избегать такой скорости охлаждения, при которой образуется феррит/перлит или большое количество бейнита. Поэтому в данном случае скорость охлаждения во время первичного охлаждения предпочтительно составляет 0,7°С/сек или выше.

[0040] Способ охлаждения для окончательного охлаждения не является предметом какого-то специального ограничения. Однако сталь, имеющую такую форму, что легко возникают закалочные трещины, такую как толстостенная стальная труба, предпочтительно охлаждают с низкой скоростью охлаждения.

[0041] В случае, где применяют закалку, выполняемую обработкой при непрерывном охлаждении, то если период времени, в течение которого температура стали снижается от температуры закалки (850-920°С) до Ms-точки (далее называемый «временем прохождения Ms-точки»), находится в пределах 600 секунд, удовлетворяется Формула (1), и ширина дифракционного максимума на половине высоты в плоскости [211] кристаллической решетки стали, подвергнутой отпуску, составляет 0,50° или меньше. Поэтому может быть получена низколегированная сталь для труб нефтепромыслового сортамента, имеющая превосходную SSC-устойчивость. С другой стороны, чтобы ограничить закалочное растрескивание, время прохождения Ms-точки предпочтительно составляет 100 секунд или дольше.

[0042] В случае, где применяют закалку, включающую изотермическую обработку, если температура прекращения первичного охлаждения и температура изотермической обработки превышают 100°С и составляют 300°С или ниже, удовлетворяется Формула (1), и закалочное растрескивание ограничивается.

[0043]

(8) Известно, что закалка проявляет тенденцию вызывать закалочные трещины в низколегированной стали, содержащей С: 0,30% или выше. В общем предполагается, что закалочное растрескивание обусловливается напряжением, создаваемым мартенситным превращением, и, когда повышается концентрация С, становится более высокой деформация кристаллической решетки, приводя к повышенному напряжению.

[0044] По сравнению со стальной плитой, стальная труба ограничена длиной окружности. Распределение напряжений в стальной трубе является более сложным, чем напряжений в стальной плите. Поэтому закалочные трещины в стальной трубе образуются чаще, чем в толстолистовой стали. Более того, закалочные трещины с большей вероятностью возникают, если стальная труба имеет стенки с большой толщиной. Стальная труба, содержащая С: 0,30% или выше, и имеющая наружный диаметр от 100 до 400 мм и толщину стенки от 5 до 100 мм, более подвержена возникновению закалочных трещин; в частности, в стальной трубе, содержащей С: 0,50% или выше, закалочные трещины образуются почти всегда. Если используют способ согласно описанному выше пункту (7), стальная труба из низколегированной стали, содержащей С: 0,56% или выше, может быть подвергнута закалке с надлежащим количеством мартенсита, тем самым обеспечивая условия формирования карбидов, которые считаются приемлемыми, или величины ширины дифракционного максимума на половине высоты, не вызывая закалочного растрескивания.

[0045] На основе вышеописанных обнаруженных фактов авторы настоящего изобретения выполнили настоящее изобретение. Ниже разъясняется низколегированная сталь для труб нефтепромыслового сортамента согласно варианту осуществления настоящего изобретения.

[0046]

[Химический состав]

Низколегированная сталь для труб нефтепромыслового сортамента согласно настоящему изобретению имеет описываемый ниже химический состав.

[0047] С: от 0,56 до 1,00%

В низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению содержание углерода (С) является более высоким, чем в традиционной низколегированной стали для труб нефтепромыслового сортамента. Более высокое содержание С стимулирует сфероидизацию карбидов на границах зерен и повышает SSC-устойчивость стали. Кроме того, более высокое содержание С содействует мартенситному превращению в стали. В результате этого стимулируется восстановление дислокаций во время отпуска, и плотность дислокаций в подвергнутой отпуску стали снижается. С другой стороны, если С содержится в чрезмерном количестве, эти эффекты насыщаются. Поэтому содержание С составляет от 0,56 до 1,00%. Нижний предел содержания С предпочтительно составляет 0,58%, более предпочтительно 0,61%. Верхний предел содержания С предпочтительно составляет 0,80%, более предпочтительно 0,70%.

[0048] Si: от 0,05 до 0,50%

Кремний (Si) раскисляет сталь. С другой стороны, если содержание Si является чрезмерным, эффект насыщается. Поэтому содержание Si составляет от 0,05 до 0,50%. Нижний предел содержания Si предпочтительно составляет 0,10%, более предпочтительно 0,13%. Верхний предел содержания Si предпочтительно составляет 0,35%, более предпочтительно 0,30%.

[0049] Mn: от 0,05 до 1,00%

Марганец (Mn) повышает прокаливаемость стали. С другой стороны, если Mn содержится в чрезмерном количестве, он сегрегирует на границы зерен вместе с загрязняющими элементами, такими как фосфор (Р) и сера (S). В результате этого ухудшается SSC-устойчивость стали. Поэтому содержание Mn составляет от 0,05 до 1,00%. Нижний предел содержания Mn предпочтительно составляет 0,10%, более предпочтительно 0,35%. Верхний предел содержания Mn предпочтительно составляет 0,60%, более предпочтительно 0,50%, еще более предпочтительно 0,47%.

[0050] Р: 0,025% или менее

Фосфор (Р) представляет собой загрязняющую примесь и сегрегирует на границы зерен, и ухудшает SSC-устойчивость стали. По этой причине содержание Р предпочтительно является настолько низким, насколько возможно. Поэтому содержание Р составляет 0,025% или менее. Содержание Р предпочтительно составляет 0,018% или менее, более предпочтительно 0,014% или менее.

[0051] S: 0,010% или менее

Сера (S) представляет собой загрязняющую примесь и сегрегирует на границы зерен, подобно Р, и ухудшает SSC-устойчивость стали. По этой причине содержание S предпочтительно является настолько низким, насколько возможно. Поэтому содержание S составляет 0,010% или менее. Содержание S предпочтительно составляет 0,005% или менее, более предпочтительно 0,003% или менее, более предпочтительно 0,0015 или менее.

[0052] Al: от 0,005 до 0,100%

Алюминий (Al) раскисляет сталь. С другой стороны, если Al содержится в чрезмерном количестве, эффект насыщается, и проявляется склонность к увеличению числа включений. Поэтому содержание Al составляет от 0,005 до 0,100%. Нижний предел содержания Al предпочтительно составляет 0,010%, более предпочтительно 0,020%. Верхний предел содержания Al предпочтительно составляет 0,060%, более предпочтительно 0,050%. Содержание «Al» в этом описании означает содержание «кислоторастворимого Al», то есть, «sol.Al».

[0053] Mo: от 0,40 до 1,00%

Молибден (Mo) образует карбид МС (М: Mo или V), который представляет собой тонкодисперсный карбид, вместе с описываемым позже V. Это повышает температуру отпуска стали для получения предела текучести 862 МПа или выше (125 ksi или выше). По этой причине происходит сфероидизация карбидов на границах зерен, и снижается плотность дислокаций. С другой стороны, если содержание Mo является чрезмерным, эффект насыщается. Поэтому содержание Mo составляет от 0,40 до 1,00%. Нижний предел содержания Mo предпочтительно составляет 0,65%, более предпочтительно 0,70%. Верхний предел содержания Mo предпочтительно составляет 0,90%, более предпочтительно 0,80%.

[0054] V: от 0,07 до 0,30%

Ванадий (V) образует карбид МС (М: Mo или V), который представляет собой тонкодисперсный карбид, вместе с Mo повышая температуру отпуска стали для получения предела текучести 862 МПа или выше. С другой стороны, если содержание V является чрезмерным, насыщается количество V, растворенного во время закалки, и также насыщается эффект повышения температуры отпуска. Поэтому содержание V составляет от 0,07 до 0,30%. Нижний предел содержания V предпочтительно составляет 0,08%. Верхний предел содержания V предпочтительно составляет 0,20%, более предпочтительно 0,15%.

[0055] О: 0,010% или менее

Кислород (О) представляет собой загрязняющую примесь. Если О содержится в чрезмерном количестве, образуются крупнозернистые оксиды, и ухудшаются ударная вязкость и SSC-устойчивость стали. По этой причине содержание О предпочтительно является настолько низким, насколько возможно. Поэтому содержание О составляет 0,010% или менее.

[0056] N: 0,0300% или менее

Азот (N) соединяется с Al, Nb, Ti или Zr с образованием нитридов или карбонитридов, так что структура стали делается тонкозернистой в результате пиннинг-эффекта. Нижний предел содержания N предпочтительно составляет 0,0030%, более предпочтительно 0,0040%. Верхний предел содержания N предпочтительно составляет 0,0200%, более предпочтительно 0,0150%.

[0057] Азот (N) представляет собой загрязняющую примесь при изготовлении стали. Если действие нитридов или карбонитридов, как описано выше, не является целью, настоящее изобретение не исключает возможности присутствия N, в качестве загрязняющей примеси, в количестве менее 0,0030%.

[0058] Остальное количество химического состава низколегированной стали для труб нефтепромыслового сортамента состоит из Fe и загрязняющих примесей. Упоминаемые здесь «загрязняющие примеси» представляют собой элементы, которые в смешанном виде попадают из руды и скрапа, используемых в качестве сырьевых материалов для стали, и из окружающих сред и тому подобных в процессе производства.

[0059]

[Соображения относительно необязательного элемента]

Низколегированная сталь для труб нефтепромыслового сортамента может дополнительно содержать Cr вместо некоторого количества Fe.

[0060] Cr: 2,00% или менее

Хром (Cr) представляет собой необязательный элемент. Cr повышает прокаливаемость стали. С другой стороны, если содержание Cr является чрезмерным, эффект насыщается. Поэтому содержание Cr составляет 2,00% или менее. Если содержание Cr составляет 0,10% или более, может быть достигнут значительный вышеописанный эффект. Однако, даже если содержание Cr составляет менее 0,10%, вышеописанный эффект может быть достигнут до некоторой степени. Нижний предел содержания Cr предпочтительно составляет 0,50%, Верхний предел содержания Cr предпочтительно составляет 1,50%, более предпочтительно 1,20%,

[0061] Низколегированная сталь для труб нефтепромыслового сортамента может дополнительно содержать, вместо некоторой части Fe, один или более элементов, выбранных из группы, состоящей из Nb, Ti и Zr.

[0062]

Nb: 0,100% или менее

Ti: 0,100% или менее

Zr: 0,100% или менее

Все из ниобия (Nb), титана (Ti) и циркония (Zr) представляют собой необязательные элементы. Эти элементы соединяются с С или N с образованием карбидов, нитридов или карбонитридов. Выделившиеся фазы (карбиды, нитриды, и карбонитриды) этих элементов делают структуру стали тонкозернистой в результате пиннинг-эффекта. Если один или более элементов, выбранных из группы, состоящей из Nb, Ti и Zr, содержатся даже в малом количестве, может быть достигнут вышеописанный эффект. С другой стороны, если Nb, Ti или Zr содержится в чрезмерном количестве, эффект насыщается. Поэтому содержание Nb составляет 0,100% или менее, содержание Ti составляет 0,100% или менее, и содержание Zr составляет 0,100% или менее. Если содержание Nb составляет 0,002% или более, если содержание Ti составляет 0,002% или более, или содержание Zr составляет 0,002% или более, вышеописанный эффект достигается в значительной мере. Нижний предел содержания Nb, содержания Ti, или содержания Zr предпочтительно составляет 0,005%. Верхний предел содержания Nb, содержания Ti, или содержания Zr предпочтительно составляет 0,050%.

[0063] Низколегированная сталь для труб нефтепромыслового сортамента согласно настоящему изобретению может дополнительно содержать Са вместо некоторого количества Fe.

[0064] Са: 0,0100% или менее

Кальций (Са) является необязательным элементом. Са соединяется с S в стали с образованием сульфидов, улучшая формы включений, и поэтому усиливает SSC-устойчивость. Если Са содержится даже в малом количестве, может быть достигнут вышеописанный эффект. С другой стороны, если содержание Са является чрезмерным, эффекты насыщаются. Поэтому содержание Са составляет 0,0100% или менее. Нижний предел содержания Са предпочтительно составляет 0,0003%, более предпочтительно 0,0005%. Верхний предел содержания Са предпочтительно составляет 0,0030%, более предпочтительно 0,0020%.

[0065] Низколегированная сталь для труб нефтепромыслового сортамента согласно настоящему изобретению может дополнительно содержать бор (В) вместо некоторого количества Fe.

[0066] В: 0,0030% или менее

Бор (В) представляет собой необязательный элемент. Бор (В) повышает прокаливаемость стали. С другой стороны, если В содержится в чрезмерном количестве, эффект насыщается. Поэтому содержание В составляет 0,0030% или менее. Нижний предел содержания В предпочтительно составляет 0,0003%, более предпочтительно 0,0005%. Верхний предел содержания В предпочтительно составляет 0,0015%, более предпочтительно 0,0012%.

[0067]

[Микроструктура и плотность дислокаций]

Микроструктура низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению состоит из смешанной структуры мартенсита отпуска и бейнита отпуска. Более конкретно, микроструктура низколегированной стали для труб нефтепромыслового сортамента состоит главным образом из мартенсита отпуска и бейнита отпуска, и, кроме того, может содержать такие выделившиеся фазы, как карбиды, нитриды, и карбонитриды, включения, и остаточный аустенит. Однако процентная доля остаточного аустенита (объемное отношение остаточного аустенита ко всей структуре в целом: единица «%») составляет 5% или ниже. Это обусловливается тем, что остаточный аустенит создает вариации прочности. Микроструктура низколегированной стали для труб нефтепромыслового сортамента может быть однофазной из мартенсита отпуска, в случае, что толщина стенки трубчатого изделия является относительно малой, и вероятность возникновения закалочного растрескивания является ничтожно низкой. Процентную долю остаточного аустенита измеряют методом рентгеновской дифракции, как описано ниже. Более конкретно, отбирают образец, включающий центральную часть с толщиной изготовленной толстолистовой стали или стальной трубы. Поверхность отобранного образца подвергают химической полировке. На химически отполированной поверхности выполняют измерение рентгеновской дифракции с использованием CoKα-излучения как падающего рентгеновского излучения. Из поверхностной интегральной интенсивности в плоскости (211), плоскости (200), и плоскости (110) феррита, и в плоскости (220), плоскости (200) и плоскости (111) аустенита, определяют процентную долю остаточного аустенита.

[0067] Кроме того, в низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению ширина дифракционного максимума на половине высоты в плоскости [211] кристаллической решетки, полученного методом рентгеновской дифракции, составляет 0,50 или меньше.

[0068] Ширина дифракционного максимума на половине высоты может быть определена следующим образом. На отполированной поверхности испытательного образца выполняют измерение рентгеновской дифракции. Измерение рентгеновской дифракции проводят с использованием CoKα-излучения (длина волны: 1,7889Å) при напряжении 30 кВ и токе 100 мА. Компоненты Kα1 и Kα2 в CoKα-излучении отделяют друг от друга регулированием для выделения только компонентов Kα1, и определяют ширину () дифракционного максимума на половине высоты по дифракции Kα1-излучения для плоскости [221] кристаллической решетки α-Fe испытательного образца. С использованием метода «peak-top», измеряют значение на половине высоты пика как ширину дифракционного максимума на половине высоты. Кроме того, ширину дифракционного максимума на половине высоты, обусловленную прибором для рентгеновской дифракции, измеряют с использованием монокристалла (идеального монокристалла, не имеющего ширину дифракционного максимума на половине высоты) LaB6 (гексаборид лантана). Измеренную ширину дифракционного максимума на половине высоты, связанную с прибором, вычитают из измеренной ширины дифракционного максимума на половине высоты для коррекции. Скорректированное значение составляет ширину дифракционного максимума на половине высоты для плоскости [211] кристаллической решетки.

[0070] Если ширина дифракционного максимума на половине высоты составляет 0,50 или меньше, накопление водорода в стали менее вероятно ввиду низкой плотности дислокаций, и повышается SSC-устойчивость. С другой стороны, если ширина дифракционного максимума на половине высоты превышает 0,50°, плотность дислокаций высока, так что SSC-устойчивость ухудшается.

[0071]

[Способ изготовления]

Разъясняется один пример способа изготовления низколегированной стали для труб нефтепромыслового сортамента согласно этому варианту исполнения. В этом примере разъясняется способ изготовления бесшовной стальной трубы.

[0072] Выплавляют сталь, имеющую вышеописанный химический состав, и рафинируют общеизвестным способом. Затем расплавленную сталь отливают в виде материала непрерывной отливки в процессе непрерывного литья. Материал непрерывной отливки представляет собой, например, сляб, крицу или сутунку. Кроме того, расплавленная сталь может быть отлита в виде слитка способом литья в изложницы.

[0073] Сляб, блюм или слиток подвергают горячей обработке с образованием стального материала. Стальной материал представляет собой, например, заготовку. Заготовка может быть сформирована горячей прокаткой или горячей проковкой.

[0074] Стальной материал, полученный непрерывным литьем или горячей обработкой, подвергают горячей переработке в полую оболочку. Например, в качестве горячей переработки проводят процесс Маннесманна для получения полой оболочки. Полая оболочка может быть изготовлена любым другим способом горячей обработки.

[0075] Подвергнутый горячей обработке стальной материал (полую оболочку) закаливают. Как было описано выше, в этом описании как закалка, выполняемая в режиме С10 обработкой при непрерывном охлаждении, так и закалка в режиме С11, включающая изотермическую обработку, показанные на фигуре 3, определяются как «закалка».

[0076] В обеих закалочных операциях (закалке, выполняемой обработкой при непрерывном охлаждении, и закалке, включающей изотермическую обработку) температура закалки стального материала (температура поверхности во время закалки стального материала) предпочтительно составляет от 850 до 920С.

[0077] В случае закалки, выполняемой обработкой при непрерывном охлаждении, как показано кривой С10 на фигуре 3, температура поверхности стального материала снижается непрерывно от температуры закалки. Например, в качестве способа обработки с непрерывным охлаждением имеется способ, в котором стальной материал погружают в бак с водой или масляную ванну, или способ, в котором стальной материал охлаждают потоком охлаждающей воды. При обработке с непрерывным охлаждением период времени, в течение которого температура поверхности стального материала снижается от температуры закалки до Ms-точки (называемой временем прохождения Ms-точки), находится в пределах диапазона от 100 секунд до 600 секунд. Если время прохождения Ms-точки превышает 600 секунд, не получается твердость, удовлетворяющая Формуле (1), и процентная доля мартенсита в структуре стали является слишком низкой. Поэтому превосходная SSC-устойчивость не может быть получена. С другой стороны, если время прохождения Ms-точки является более коротким, чем 100 секунд, возрастает вероятность образования закалочных трещин.

[0078] В случае закалки, включающей изотермическую обработку, как показано кривой С11 на фигуре 3, охлажденный в ходе первичного охлаждения стальной материал выдерживают при температуре, превышающей 100°С и не выше 300°С, в течение определенного периода времени (изотермическая обработка). В случае закалки, включающей изотермическую обработку, образование закалочных трещин является менее вероятным. Температура прекращения охлаждения при первичном охлаждении составляет выше 100°С и не более 300°С. Если температура прекращения охлаждения превышает 300°С, чрезмерно возрастает процентная доля бейнита в структуре стали, и образуются большие количества карбидов. По этой причине при обработке для отпуска восстановление дислокаций является менее вероятным, и проявляется меньшая склонность к снижению плотности дислокаций. Поэтому твердость стали, подвергнутой охлаждению, не удовлетворяет Формуле (1), и превосходная SSC-устойчивость не может быть получена. Продолжительность выдерживания при изотермической обработке предпочтительно составляет от 5 до 60 минут. После изотермической обработки стальной материал подвергают окончательному охлаждению. Окончательное охлаждение может представлять собой охлаждение водой или воздушное охлаждение. Другими словами, скорость охлаждения при окончательном охлаждении не является конкретно ограниченной.

[0079] Если стальной материал представляет собой полую оболочку (стальную трубу), и закалку выполняют обработкой с непрерывным охлаждением, как было описано выше, скорость охлаждения в период времени, где температура наружной поверхности стальной трубы падает от 800°С до 500°С, может быть представлена как CR8-5 (°С/сек). Если полая оболочка имеет содержание С около 0,6%, скорость охлаждения CR8-5 предпочтительно удовлетворяет следующей Формуле (2):

CR8-5 ≤ 2837t-2,2... (2)

где «t» представляет толщину стенки стальной трубы (в мм).

[0080] Если скорость охлаждения CR8-5 удовлетворяет Формуле (2), могут быть сокращены закалочные трещины. Во время закалки возникает запаздывание мартенситного превращения между наружной и внутренней сторонами полой оболочки (стальной трубы). Таким образом, считается, что в стальной трубе создается остаточное напряжение, которое может вызывать закалочное растрескивание. Остаточное напряжение во время закалки может быть определено анализом распределения механических свойств с использованием метода конечных элементов (FEM). Было обнаружено, что закалочные трещины в стальной трубе согласно настоящему изобретению могут быть уменьшены, если остаточное растягивающее напряжение составляет 200 МПа или ниже, после того, как значение остаточного напряжения из FEM-анализа сравнивают с фактическим поведением при закалке стальной трубы.

[0081] По мере увеличения толщины «t» (мм) стенки стальной трубы, возникает запаздывание мартенситного превращения между внутренней и наружной сторонами стальной трубы, повышая остаточное растягивающее напряжение. Если скорость охлаждения является относительно низкой, запаздывание мартенситного превращения, как описанное выше, является относительно малым, что приводит к меньшему остаточному растягивающему напряжению, тем самым сокращая закалочное растрескивание.

[0082] Фигура 4 представляет график, показывающий взаимосвязь между толщиной «t» (мм) стенки стальной трубы и критической скоростью охлаждения (°С/сек), которая не вызывает закалочных трещин и измеряется, когда температура наружной поверхности стальной трубы падает от 800°С до 500°С, в соответствии с первым способом изготовления согласно настоящему изобретению. Кривая С5 на фигуре 4 представляет правую сторону Формулы (2) (= 2837t-2,2). Кривая С5 изображает взаимосвязь между скоростью охлаждения CR8-5 (°С/сек) и толщиной «t» (мм) стенки стальной трубы, так что остаточное растягивающее напряжение составляет 200 МПа. Закалочное растрескивание сокращается в области под кривой С5. Закалочные трещины часто образуются в области выше кривой С5. Таким образом, предпочтительно, чтобы стальная труба охлаждалась так, что скорость CR8-5 удовлетворяет Формуле (2) во время охлаждения. В этом случае, в соответствии с первым способом изготовления согласно настоящему изобретению, может быть успешно изготовлена бесшовная стальная труба, имеющая ширину дифракционного максимума на половине высоты в плоскости [211] кристаллической решетки на уровне 0,50° или менее, без закалочных трещин или с уменьшенным закалочным растрескиванием, в особенности, если бесшовная стальная труба имеет наружный диаметр от 100 до 400 мм и толщину стенки от 5 до 45 мм.

[0083] После проведения закалки, выполненной обработкой с непрерывным охлаждением, или закалки, включающей изотермическую обработку, выполняют отпуск. Температуру отпуска регулируют надлежащим образом сообразно химическому составу стального материала и получаемому пределу текучести. Температура отпуска составляет, например, от 650 до 735°С. Посредством обработки для отпуска контролируют предел текучести стального материала так, чтобы он составлял 862 МПа или выше. В этом варианте исполнения «предел текучести» означает условный предел текучести при 0,2%-ной остаточной деформации.

[0084] В вышеописанном способе изготовления закалку выполняют после горячей обработки. Однако между горячей обработкой и закалкой может быть проведена обработка нормализацией. Более конкретно, стальной материал (полую оболочку), подвергнутый горячей обработке, выдерживают при температуре выше А3-точки (например, от 850 до 950°С) в течение определенного периода времени, и после этого оставляют остывать. Продолжительность выдерживания составляет, например, от 5 до 60 минут.

При обработке нормализацией, обычно после горячей обработки, стальной материал охлаждают до нормальной температуры, и после этого нагревают до температуры не ниже Ас3-точки. Однако обработка нормализацией в этом варианте исполнения может быть выполнена способом, в котором выдерживают стальной материал при температуре не ниже Ас3-точки, как это имеет место после горячей обработки.

[0085] Если выполняют обработку нормализацией, то кристаллические зерна стали делаются мелкими. Более конкретно, после закалки, проведенной вслед за обработкой нормализацией (то есть, в материале сразу после закалки), размер зерна границ бывших аустенитных зерен становится равным 10 или более, как задано в стандарте ASTM E112. Измельчение кристаллических зерен дополнительно повышает SSC-устойчивость. В частности, выполнением обработки нормализацией получают низколегированную сталь для труб нефтепромыслового сортамента, имеющую предел текучести 925 МПа или выше, с еще лучшей SSC-устойчивостью.

[0086] Ширина дифракционного максимума на половине высоты для плоскости [221] кристаллической решетки низколегированной стали для труб нефтепромыслового сортамента (бесшовной стальной трубы), изготовленной в вышеописанных стадиях, которая получена с помощью рентгеновской дифракции, составляет 0,50° или меньше. Поэтому сталь имеет превосходную SSC-устойчивость.

[0087] В вышеуказанном способе изготовления был иллюстрирован способ получения бесшовной стальной трубы, где стальной материал представляет собой полую оболочку или стальную трубу. Однако форма стального материала этим не ограничивается. Стальной материал может представлять собой толстолистовую сталь, стальной пруток или стальную проволоку.

[Пример 1]

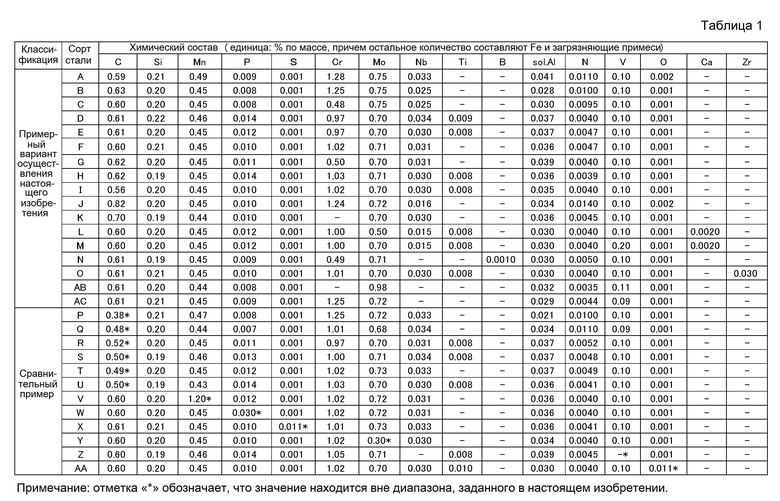

[0088] Были получены слитки из сталей от А до Z и сталей от АА до АС, имеющие химические составы, приведенные в Таблице 1.

[0089]

[0090] Любой из химических составов сталей от А до О и сталей АВ и АС был в пределах диапазона химического состава согласно настоящему изобретению. С другой стороны, содержание С в каждой из сталей от Р до U было ниже, чем нижний предел содержания С согласно настоящему изобретению. Содержание Mn в стали V превышает верхний предел содержания Mn согласно настоящему изобретению. Содержание Р в стали W превышает верхний предел содержания Р согласно настоящему изобретению. Содержание S в стали Х превышает верхний предел содержания S согласно настоящему изобретению. Содержание Mo в стали Y было ниже, чем нижний предел содержания Mo согласно настоящему изобретению. Сталь Z не содержала V. Содержание О (кислорода) в стали АА превышало верхний предел содержания О согласно настоящему изобретению.

[0091] Вес каждого из слитков составлял от 30 до 150 кг. Из каждого из слитков отобрали образец бруса. Брус нагрели до температуры 1250°С. Нагретый брус подвергли горячей проковке и горячей прокатке для получения толстолистового материала, имеющего толщину от 15 до 25 мм.

[0092] Полученный толстолистовой материал подвергли закалке и обработке для отпуска, или подвергли закалке и обработке для отпуска после подвергания обработке нормализацией, для регулирования предела текучести толстолистового материала до класса прочности 125 ksi (от 862 МПа до 965 МПа), и класса прочности 140 ksi (от 965 МПа до 1068 МПа).

[0093] При обработке нормализацией толстолистовой материал подвергали томлению при температуре не ниже Ас3-точки (920°С) в течение 10 минут, и после этого оставили остывать общеизвестным способом. С другой стороны, закалку и обработку для отпуска выполняли, как описано ниже.

[0094]

[Закалка]

Температуру закалки во время закалки регулировали до диапазона от 850 до 920°С.

[0095]

[Закалка, выполненная обработкой с непрерывным охлаждением]

В случае, где проводили закалку, выполняемую обработкой с непрерывным охлаждением, после того, как толстолистовой материал был нагрет до температуры закалки, период времени, в течение которого температура поверхности толстолистового материала снижается от температуры закалки до температуры начала мартенситного превращения (Ms-точки) (время прохождения Ms-точки), регулировали в условиях охлаждения потоком, охлаждения туманом, или охлаждения воздухом.

[0096]

[Закалка, включающая изотермическую обработку]

В случае, где выполняли закалку, включающую изотермическую обработку, проводили первичное охлаждение при скорости охлаждения 5°С/сек или выше, охлаждением в соляной ванне или охлаждением водой. В промежуточной точке охлаждения толстолистовой материал подняли, вследствие чего изменилась температура прекращения первичного охлаждения. После выдерживания при температуре прекращения охлаждения в течение времени от 25 до 40 минут (изотермическая обработка), толстолистовой материал охладили водой до нормальной температуры (окончательное охлаждение).

[0097]

[Испытание материала сразу после закалки]

На закаленном толстолистовом материале (далее называемом «материал сразу после закалки») провели следующие испытания.

[0098]

[Испытание на твердость материала сразу после закалки]

Твердость материала сразу после закалки измеряли описанным ниже методом. Материал после закалки разрезали по направлению толщины листа. Твердость HRC по Роквеллу в центральной части толщины листа на поверхности разреза определяли на основе Японского промышленного стандарта JIS G0202. Более конкретно, твердость HRC по Роквеллу определяли в трех произвольных точках в центральной части поверхности разреза по толщине листа. Среднее значение величин твердости HRC по Роквеллу, определенных в трех точках, приняли за твердость соответствующего номера испытания.

[0099]

[Испытание на размер бывшего аустенитного кристаллического зерна]

Кроме того, с использованием материала сразу после закалки, провели испытание на размер бывшего аустенитного кристаллического зерна. Более конкретно, материал после закалки разрезали по направлению толщины листа. Разрезанный толстолистовой материал заделали в смолу, и поверхность разреза протравили пикриновой кислотой. Обследовали протравленную поверхность, и размер бывшего аустенитного кристаллического зерна определяли в соответствии со стандартом ASTM E112.

[0100]

[Отпуск]

Закаленный толстолистовой материал подвергли обработке для отпуска, и регулировали предел текучести толстолистового материала на класс прочности 125 ksi (от 862 МПа до 965 МПа), и класс прочности 140 ksi (от 965 МПа до 1068 МПа). Температура отпуска составляла от 650 до 735°С.

[0101]

[Испытание на толстолистовом материале, подвергнутом отпуску]

С использованием толстолистового материала, подвергнутого закалке и отпуску, провели следующие оценочные испытания.

[0102]

[Испытание на измерение ширины дифракционного максимума на половине высоты, и испытание на процентное содержание остаточного аустенита]

Из подвергнутого отпуску толстолистового материала отобрали испытательный образец. Поверхность испытательного образца отполировали с использованием наждачной бумаги. По мере проведения полировки использовали наждачную бумагу, имеющую все более мелкую зернистость. После того, как поверхность испытательного образца была отполирована наждачной бумагой № 1200, испытательный образец погрузили в водный раствор пероксида водорода при нормальной температуре, содержащий небольшое количество фтористоводородной кислоты, и деформационно-упрочненный слой, сформированный на поверхности испытательного образца, удалили полированием. На испытательном образце, с которого был удален деформационно-упрочненный слой, выполнили измерение рентгеновской дифракции. Измерение рентгеновской дифракции проводили с использованием CoKα-излучения (длина волны: 1,7889Å) при напряжении 30 кВ и токе 100 мА. Компоненты Kα1 и Kα2 в CoKα-излучении отделили друг от друга регулированием для выделения только компонентов Kα1, и определили ширину () дифракционного максимума на половине высоты по дифракции Kα1-излучения в плоскости [221] испытательного образца. Измерили значение на половине высоты пика как ширину дифракционного максимума на половине высоты (метод «peak-top»). Кроме того, ширину дифракционного максимума на половине высоты, обусловленную прибором для рентгеновской дифракции, измерили с использованием монокристалла (идеального монокристалла, не имеющего ширину дифракционного максимума на половине высоты) LaB6 (гексаборид лантана), и измеренную ширину дифракционного максимума на половине высоты, связанную с прибором, вычли из измеренной ширины дифракционного максимума на половине высоты для коррекции. Скорректированное значение составляло ширину дифракционного максимума на половине высоты для каждого испытательного образца.

[0103] Кроме того, с использованием вышеописанного метода рентгеновской дифракции измерили процентное содержание остаточного аустенита (объемное отношение (%) остаточного аустенита ко всей структуре в целом). Более конкретно, отобрали образец, включающий центральную часть по направлению толщины стального материала. Поверхность отобранного образца химически отполировали. На химически отполированной поверхности провели измерение рентгеновской дифракции с использованием CoKα-излучения (длина волны: 1,7889Å) при падающем рентгеновском излучении. Из поверхностной интегральной интенсивности в плоскости (211), плоскости (200), и плоскости (110) феррита, и в плоскости (220), плоскости (200) и плоскости (111) аустенита, определили процентную долю остаточного аустенита.

[0104]

[Испытание на предел текучести]

Из каждого из толстолистовых материалов, подвергнутых отпуску, отобрали стержневой образец круглого сечения для испытания на растяжение, имеющий параллельную часть с наружным диаметром 6 мм и длиной 40 мм. С использованием отобранного стержневого образца круглого сечения для испытания на растяжение провели испытание на растяжение при нормальной температуре (25°С) для определения предела текучести (условный предел текучести при 0,2%-ной остаточной деформации).

[0105]

[Испытание на SSC-устойчивость]

В испытании на SSC-устойчивость применяли ванны а-с. С использованием ванны а и ванны b провели испытание на растяжение при постоянной нагрузке. С использованием ванны с провели испытание автоклавированием.

[0106]

[Испытание на растяжение при постоянной нагрузке]

Из каждого из толстолистовых материалов отобрали стержневой образец круглого сечения для испытания на растяжение, имеющий параллельную часть, протяженную по направлению прокатки. Наружный диаметр параллельной части составлял 6,35 мм, и длина его была 25,4 мм. На основе Метода А стандарта NACE TM0177 провели испытание на растяжение при постоянной нагрузке в испытательной ванне при нормальной температуре (25°С). В качестве испытательной ванны приготовили ванну а и ванну b. Ванна а представляла собой водный раствор 5% NaCl + 0,5% СН3СООН при нормальной температуре, который был насыщен газообразным сероводородом при давлении 1 атм (0,1 МПа). Ванна b представляла собой водный раствор 5% NaCl + 0,5% СН3СООН при нормальной температуре, который был насыщен газообразным сероводородом при давлении 0,1 атм (0,01 МПа) (остальное количество составлял газообразный диоксид углерода).

[0107] На толстолистовом материале, имеющем близкий к 125 ksi (862 МПа) предел текучести, провели испытание на SSC-устойчивость с использованием ванны а. Более конкретно, испытательный образец погрузили в ванну а. Затем к испытательному образцу в ванне а прилагали постоянную нагрузку с величиной 85% от 125 ksi (862 МПа). По истечении 720 часов обследовали, происходило ли или нет растрескивание на испытательном образце. Толстолистовой материал, на котором растрескивание не возникало, оценивали как имеющий превосходную SSC-устойчивость.

[0108] На толстолистовом материале, имеющем близкий к 140 ksi (965 МПа) предел текучести, провели испытание на SSC-устойчивость с использованием ванны b. Более конкретно, испытательный образец погрузили в ванну b. Затем к испытательному образцу в ванне b прилагали постоянную нагрузку с величиной 90% от фактического предела текучести (предел текучести каждого номера испытания). По истечении 720 часов визуально обследовали, возникала ли или нет трещина на испытательном образце. Толстолистовой материал, на котором трещина не образовывалась, оценивали как имеющий превосходную SSC-устойчивость.

[0109]

[Испытание автоклавированием]

Испытание автоклавированием проводили с использованием ванны с для оценки SSC-устойчивости. Ванна с представляла собой водный раствор 5% NaCl при нормальной температуре, который был насыщен сероводородом при давлении 10 атм (1 МПа).

[0110] Из каждого из толстолистовых материалов отобрали образец для испытания на четырехточечный изгиб с размерами 2 мм × 10 мм × 75 мм. С использованием зажимного устройства для четырехточечного изгиба, в отобранном образце для испытания на четырехточечный изгиб создавали напряжение, составляющее 90% от фактического предела текучести (предел текучести каждого номера испытания), в соответствии со стандартом ASTM G39. Образец для испытания на четырехточечный изгиб, в котором создавали напряжение, поместили в автоклав. После размещения образца для испытания на четырехточечный изгиб в автоклав залили деаэрированный водный раствор 5% NaCl. После этого закачали сероводород под давлением 10 атм (1 МПа). В вышеописанной последовательности стадий приготовили ванну с в автоклаве, и образец для испытания на четырехточечный изгиб погрузили в ванну с. По истечении 720 часов воздействия сероводорода под давлением 10 атм (1 МПа) визуально обследовали, образовывалась ли или нет трещина на испытательном образце. Если трещина не возникала, толстолистовой материал оценивали как имеющий превосходную SSC-устойчивость. Давление в автоклаве во время испытания контролировали так, чтобы оно всегда составляло 10 атм (1 МПа).

[0111]

[Результаты испытаний]

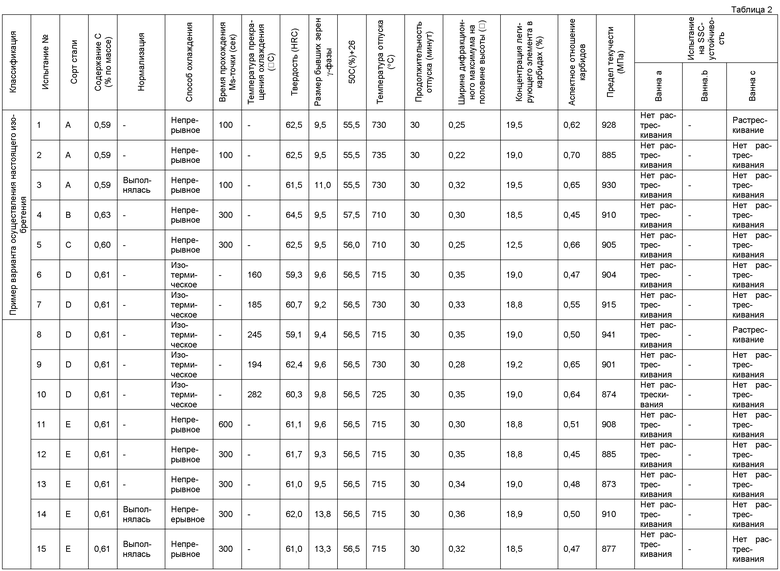

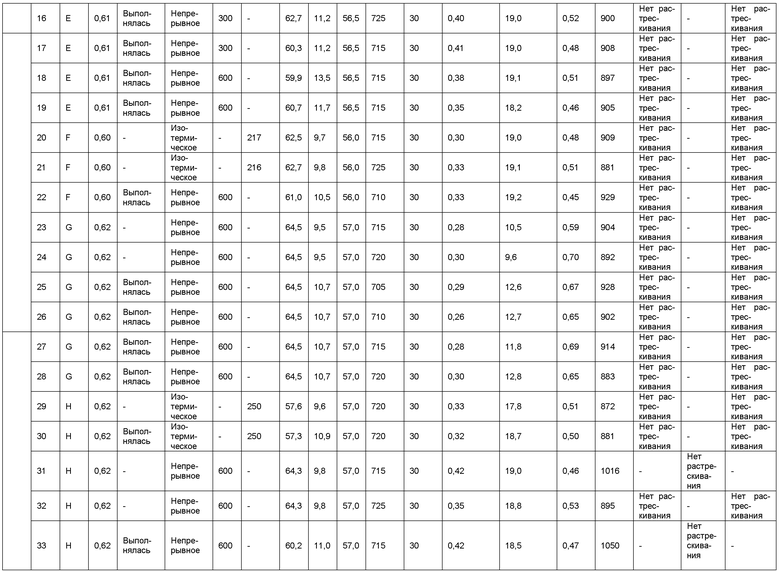

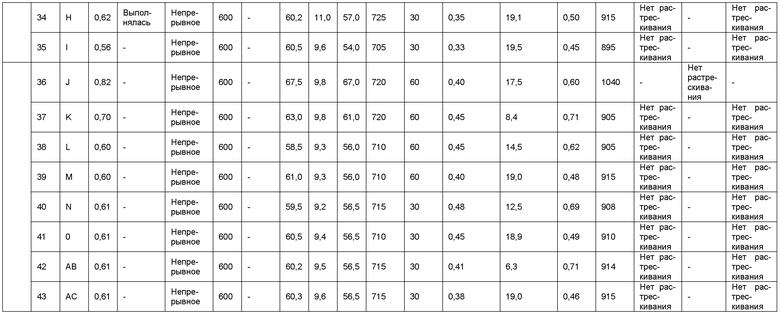

Таблица 2 приводит результаты испытаний.

[112]

[0113] Термин «Выполнялась» в колонке «Нормализация» в Таблице 2 показывает, что сталь соответствующего номера испытания подвергали обработке нормализацией. Термин «Непрерывное» в колонке «Способ охлаждения» показывает, что сталь соответствующего номера испытания подвергали закалке, выполняемой обработкой с непрерывным охлаждением. Термин «Изотермическое» указывает, что сталь соответствующего номера испытания подвергали закалке, включающей изотермическую обработку. В колонке «Время прохождения Ms-точки» показано время прохождения Ms-точки (сек) при обработке с непрерывным охлаждением. В колонке «Температура прекращения охлаждения» показана температура прекращения первичного охлаждения (°С) при обработке закалкой, включающей изотермическую обработку. В колонке «Твердость (HRC)» показана твердость (HRC) по Роквеллу соответствующего номера испытания. В колонке «Размер бывших зерен γ-фазы» показан размер бывших аустенитных зерен соответствующего номера испытания. В колонке «50С(%) + 26» показана правая часть Формулы (1), F1 = 50С + 26. В колонке «Температура отпуска» и «Продолжительность отпуска» показаны температура отпуска (°С) и длительность отпуска (минут). В колонке «Ширина дифракционного максимума на половине высоты» показана ширина (°) дифракционного максимума на половине высоты соответствующего номера испытания. В колонке «Концентрация легирующего элемента в карбидах» показана концентрация легирующего элемента в карбидах. В колонке «Аспектное отношение карбидов» показано аспектное отношение карбидов. В колонке «YS» показан предел текучести (МПа) соответствующего номера испытания. В колонке «Испытание на SSC-устойчивость» показаны результаты испытания в ваннах а-с. Термин «Нет растрескивания» показывает, что трещина не образовывалась. Термин «Растрескивание» показывает, что возникала трещина. Процентные доли остаточного аустенита для всех номеров испытаний 1-72 составляли 0%.

[0114] Со ссылкой на Таблицу 2, химические составы номеров 1-43 испытаний были в пределах диапазона химического состава низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению. Кроме того, величины предела текучести для испытаний с номерами 1-43 составляли 862 МПа или выше, то есть, 125 ksi или выше.

[0115] Кроме того, в испытаниях с номерами 1-43, для испытаний с номерами 1-5, 11-19, 22-28, и 31-43, в которых сталь подвергали закалке, выполняемой обработкой с непрерывным охлаждением, время прохождения Ms-точки было в пределах 600 секунд. В испытаниях с номерами 1-43, в испытаниях с номерами 6-10, 20, 21, 29 и 30, в которых сталь подвергали закалке, включающей изотермическую обработку, температура прекращения охлаждения была выше 100°С и не выше 300°С. По этой причине все испытания с номерами 1-43 удовлетворяли Формуле (1), и имели величину ширины дифракционного максимума на половине высоты 0,50° или меньше. Более того, концентрация легирующего элемента в карбидах в испытаниях с номерами 1-43 составляла 20,0% или ниже, и аспектное отношение карбидов составляло 0,45 или выше. Температура отпуска для каждого из этих номеров испытаний составляет 700°С или выше.

[0116] В испытаниях с номерами 1-43 растрескивание не было выявлено при испытании на SSC-устойчивость с использованием ванны а или ванны b. Кроме того, для испытательных образцов, имеющих предел текучести от 862 МПа до 925 МПа, независимо от выполнения обработки нормализацией, растрескивание не было выявлено даже в испытании на SSC-устойчивость с использованием ванны с. То есть, толстолистовой материал, имеющий предел текучести от 862 МПа до 925 МПа, проявлял превосходную SSC-устойчивость даже в среде, содержащей сероводород под давлением 1 атм (0,1 МПа) или выше.

[0117] Для сфероидизации карбидов действенной мерой является снижение концентрации легирующего элемента в карбидах, а также повышение температуры отпуска после закалки. В отношении сфероидизации карбидов было найдено, что предпочтительна температура отпуска 700°С или выше.

[0118] В испытаниях с номерами 3, 14-19, 22, 25-28, 30, 33 и 34 выполняли обработку нормализацией. По этой причине размер бывших аустенитных зерен составлял 10 или более. Поэтому в испытаниях с номерами 3, 22 и 25, имеющих предел текучести, превышающий 925 МПа, растрескивание не было выявлено при испытании на SSC-устойчивость с использованием ванны с. С другой стороны, в испытании номер 1, имеющем превышающий 925 МПа предел текучести, было подтверждено растрескивание в испытании на SSC-устойчивость с использованием ванны с, поскольку обработку нормализацией не выполняли.

[0119] Химические составы в испытаниях с номерами 44-46 и 49-58, в которых сталь подвергали закалке, включающей изотермическую обработку, были в пределах диапазона химического состава низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению. Однако температура прекращения первичного охлаждения при закалке, включающей изотермическую обработку, превышала 300°С. По этой причине величины твердости (HRC) по Роквеллу материалов сразу после закалки в испытаниях с номерами 44-46 и 49-58 не удовлетворяли Формуле (1), и ширина дифракционного максимума на половине высоты во всех испытаниях с номерами 44-46 и 49-58 превышала 0,50°. Поэтому на испытательных образцах в испытаниях с номерами 44-46 и 49-58 было выявлено растрескивание в испытании на SSC-устойчивость с использованием ванны а и ванны с.

[0120] Химические составы в испытаниях с номерами 47 и 48, в которых сталь подвергали обработке с непрерывным охлаждением, были в пределах диапазона химического состава низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению. Однако время прохождения Ms-точки превышало 600 секунд. По этой причине величины твердости (HRC) по Роквеллу в испытаниях с номерами 47 и 48 не удовлетворяли Формуле (1), и их ширина дифракционного максимума на половине высоты превышала 0,50°. Поэтому на испытательных образцах в испытаниях с номерами 47 и 48 было выявлено растрескивание в испытании на SSC-устойчивость с использованием ванны а и ванны с.

[0121] Уровни содержания С в испытаниях с номерами 59-66 были ниже, чем нижний предел содержания С в низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению. Поэтому на испытательных образцах в испытаниях с номерами 59-66 было выявлено растрескивание в испытании на SSC-устойчивость с использованием ванн а-с, или в испытании на SSC-устойчивость с использованием ванны b.

[0122] Содержание Mn в испытании номер 67 превышало верхний предел содержания Mn в низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению. Содержание Р в испытании номер 68 превышало верхний предел содержания Р в низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению. Содержание S в испытании номер 69 превышало верхний предел содержания S в низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению. Содержание Mo в испытании номер 70 превышало верхний предел содержания Mo в низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению. Химический состав в испытании номер 71 не содержал V. Содержание О в испытании номер 72 превышало верхний предел содержания О в низколегированной стали для труб нефтепромыслового сортамента согласно настоящему изобретению. Поэтому на испытательных образцах в испытаниях с номерами 67-72 было подтверждено растрескивание в испытании на SSC-устойчивость с использованием ванны а и ванны с.

[Пример 2]

[0123]

Расплавленные стали AD и АЕ (190 тонн), имеющие показанные в Таблице 3 составы, применяли для получения круглых заготовок с диаметром 310 мм, с использованием непрерывного литья. Круглые заготовки подвергли обработке с прошивкой и прокаткой с использованием стандартного способа Маннесманна на оправке, и охладили на воздухе для изготовления полых оболочек (бесшовных стальных труб) с наружным диаметром от 114,0 до 244,5 мм, и толщиной стенки от 13,8 до 60,0 мм. Полые оболочки охлаждали воздухом. После воздушного охлаждения полые оболочки подвергли термической обработке, включающей либо стадию закалки с непрерывным охлаждением, либо стадию закалки, включающей изотермическую обработку, как показано в Таблице 4, для получения бесшовных стальных труб. Образцы в испытаниях с номерами 80-83, имеющие толщины стенки 50 мм или более, подвергли обработке в стадии закалки, включающей изотермическую обработку, и не подвергали закалке с непрерывным охлаждением. Температура закалки была в пределах диапазона от 850 до 920С. В дополнение, в случае проведения закалки, включающей изотермическую обработку, каждую стальную трубу нагревали до температуры закалки; затем охлаждали в условиях водяного охлаждения со скоростью охлаждения 5С или более, в качестве первичного охлаждения, тем самым с охлаждением до температуры стальной трубы, соответствующей температуре прекращения охлаждения; и подвергали изотермической тепловой обработке. При необходимости между охлаждением водой и изотермической тепловой обработкой проводили промежуточное охлаждение, чтобы стабилизировать температуру стальной трубы около температуры изотермической обработки.

[0124]

[0125] Стальные трубы оценивали способом, который в принципе является таким же, как в Примере 1. Однако, в отношении образцов для испытания на растяжение, из стальных труб отобрали дугообразные образцы для испытания на растяжение. Поперечное сечение дугообразных образцов для испытания на растяжение имело форму арки, и продольное направление дугообразных образцов для испытания на растяжение было параллельным продольному направлению стальных труб.

[0126] При оценке SSC-устойчивости стержневых образцов круглого сечения для испытания на растяжение продольное направление было параллельно продольному направлению стальных труб, и их размер был таким же, как в Примере 1.

[0127] Результаты оценочных испытаний показаны в Таблице 4.

[0129] В случае проведения стадии закалки с непрерывным охлаждением, колонка «CR8-5» в Таблице 4 содержит скорости охлаждения CR8-5 (°С/сек). Колонка «2837t-2,2» содержит значения из правой стороны Формулы (2). «Растрескивание» в колонке «Закалочное растрескивание» указывает, что имело место закалочное растрескивание после закалки. «Нет растрескивания» показывает, что после закалки закалочное растрескивание не было обнаружено.

[0130] Для испытания номер 73 в Таблице 4 полую оболочку подвергали охлаждению водой, и время прохождения Ms-точки составляет 10 секунд. Поэтому бесшовная стальная труба для испытания номер 73 проявляла закалочные трещины, протяженные до обоих концов полой оболочки. Для испытания номер 73 бесшовная стальная труба, имеющая закалочные трещины, была подвергнута отпуску и оценена.

[0131] Испытания с номерами 74-83 удовлетворяли химическим составам и условиям изготовления, регламентированным в первом способе изготовления или во втором способе изготовления согласно настоящему изобретению, и в случае проведения первого способа изготовления, каждая из скоростей охлаждения CR8-5 удовлетворяла Формуле (2). Поэтому бесшовные стальные трубы после закалки не проявляли закалочного растрескивания и хорошую SSC-устойчивость. В частности, образцы для испытаний с номерами 76, 77, 79, 81, и 83, которые были подвергнуты нормализации для измельчения зерен, не проявляли SSC даже в более жестких условиях ванны с. Стальная труба для испытания номер 73 также проявляла хорошую SSC-устойчивость, хотя в ней развивалось закалочное растрескивание.

[0132] В Таблице 4, в каждом из испытаний с номерами 73-83 концентрация легирующего элемента в карбидах составляла 20,0% или менее. Преимущественно содержание С может быть повышено, и может быть сокращено содержание таких легирующих элементов, как Cr и Mo, чтобы снизить концентрацию легирующего элемента в карбидах. С другой стороны, для достижения высокой температуры отпуска нежелательно уменьшать содержание Mo, который повышает температуру отпуска. Поэтому может быть более благоприятным сокращение количества Cr, чтобы снизить концентрацию легирующего элемента в карбидах.

[0133] Стальные трубы для испытаний с номерами 73-83 имели аспектное отношение карбидов 0,45 или выше, и была достигнута сфероидизация карбидов. Для сфероидизации карбидов преимущественно может быть снижена концентрация легирующего элемента в карбидах, как было описано выше, и, в дополнение, может быть повышена температура отпуска после закалки. Было обнаружено, что температура отпуска 700°С или выше является предпочтительной для достижения достаточной сфероидизации карбидов.

[0134] Вышеизложенное представляет описание варианта осуществления настоящего изобретения. Вышеописанный вариант исполнения представляет собой только один типичный пример проведения настоящего изобретения. Поэтому настоящее изобретение не ограничивается вышеописанным вариантом осуществления, и вышеописанный вариант исполнения может быть изменен или модифицирован надлежащим образом, без выхода за пределы смысла и области настоящего изобретения.