Область техники, к которой относится изобретение

Изобретение относится к высокопрочной бесшовной стальной трубе, подходящей для использования в отношении трубных изделий нефтепромыслового сортамента или труб для магистральных трубопроводов, а в частности, к улучшению стойкости к сульфидному коррозионному растрескиванию под действием напряжения (ниже в настоящем документе обозначаемой термином «стойкость к растрескиванию СKН») во влажной сероводородной среде (кислой среде).

Уровень техники

В последние годы с точки зрения стабильного обеспечения источниками энергии были разработаны нефтяные скважины и скважины природного газа, работающие на большой глубине в жесткой коррозионно-активной среде. Поэтому для трубных изделий нефтепромыслового сортамента, предназначенных для бурения, и труб для магистральных трубопроводов, предназначенных для транспортирования, настоятельно требуется наличие превосходной стойкости к растрескиванию СКН в кислой среде, содержащей сероводород (H2S), при одновременном сохранении высокого предела текучести YS, составляющего 125 кфунт/дюйм2 и более.

В целях удовлетворения требований, например, в источнике патентной литературы (ИПЛ) 1 раскрывается способ изготовления стали для трубных изделий нефтепромыслового сортамента, который включает: получение низколегированной стали, содержащей C, Cr, Mo и V, таким образом, чтобы их уровни содержания были бы подстроены в % (масс.) к нижеследующему: С: от 0,2% до 0,35%, Cr: от 0,2% до 0,7%, Мо: от 0,1% до 0,5% и V: от 0,1% до 0,3%; закалку низколегированной стали при температуре, составляющей температуру превращения Ас3 и более; и отпуск низколегированной стали в температурном диапазоне от 650°С до температуры превращения Ас1. В соответствии с описанием методики, раскрытой в источнике ИПЛ 1, низколегированная сталь может быть подстроена таким образом, чтобы совокупное количество выделенных карбидов находилось бы в диапазоне от 2% (масс.) до 5% (масс.), а соотношение между количеством карбида МС и совокупным количеством выделенных карбидов находилось бы в диапазоне от 8% (масс.) до 40% (масс.), и поэтому может быть получена сталь для трубных изделий нефтепромыслового сортамента, характеризующаяся превосходной стойкостью к сульфидному коррозионному растрескиванию под действием напряжения.

В дополнение к этому, в источнике ИПЛ 2 раскрывается способ изготовления стали для трубных изделий нефтепромыслового сортамента, характеризующейся превосходными ударной вязкостью и стойкостью к сульфидному коррозионному растрескиванию под действием напряжения, при этом способ включает: получение низколегированной стали, содержащей в % (масс.): С: от 0,15% до 0,3%, Cr: от 0,2% до 1,5%, Мо: от 0,1% до 1%, V: от 0,05% до 0,3% и Nb: от 0,003% до 0,1%; нагревание низколегированной стали до температуры, составляющей 1150°С и более; завершающая деформация в горячем состоянии при температуре, составляющей 1000°С и более; и проведение в отношении низколегированной стали, по меньшей мере один раз, обработки для закалки с отпуском, в ходе которой низколегированную сталь закаливают от температуры, составляющей 900°С и более, отпускают в диапазоне от 550°С до температуры превращения Ас1, закаливают после повторного ее нагревания в диапазоне от 850°С до 1000°С и отпускают в диапазоне от 650°С до температуры превращения Ас1. В соответствии с методикой, раскрытой в источнике ИПЛ 2, низколегированная сталь может быть подстроена таким образом, чтобы совокупное количество выделенных карбидов находилось бы в диапазоне от 1,5% (масс.) до 4% (масс.), соотношение между количеством карбида МС и совокупным количеством выделенных карбидов находилось бы в диапазоне от 5% (масс.) до 45% (масс.), а соотношение между количеством карбида М23С6 и совокупным количеством выделенных карбидов составляло бы 200/t (t: толщина (мм)) массовых процентов и менее, и поэтому может быть получена сталь для трубных изделий нефтепромыслового сортамента, характеризующаяся превосходными ударной вязкостью и стойкостью к сульфидному коррозионному растрескиванию под действием напряжения.

В дополнение к этому, в источнике ИПЛ 3 раскрывается сталь для трубных изделий нефтепромыслового сортамента, содержащая в % (масс.): С: от 0,15% до 0,30%, Si: от 0,05% до 1,0%, Mn: от 0,10% до 1,0%, Cr: от 0,1% до 1,5%, Мо: от 0,1% до 1,0%, Al: от 0,003% до 0,08%, N: 0,008% и менее, В: от 0,0005% до 0,010% и Са + О: 0,008% и менее и, кроме того, содержащая один элемент или два и более элемента, выбираемые из Ti: от 0,005% до 0,05%, Nb: 0,05% и менее, Zr: 0,05% и менее и V: 0,30% и менее, в которой максимальная длина неметаллических включений в ряду при наблюдении поперечного сечения составляет 80 мкм и менее, а число неметаллических включений, характеризующихся размером частиц, составляющим 20 мкм и более, при наблюдении поперечного сечения составляет 10 включений/100 мм2 и менее, и, таким образом, может быть получена низколегированная сталь для трубных изделий нефтепромыслового сортамента, которая характеризуется высокой прочностью, требуемой для трубных изделий нефтепромыслового сортамента, и демонстрирует превосходную стойкость к растрескиванию СКН, соответствующую прочности.

В дополнение к этому, в источнике ИПЛ 4 раскрывается низколегированная сталь для трубных изделий нефтепромыслового сортамента, характеризующаяся превосходной стойкостью к сульфидному коррозионному растрескиванию под действием напряжения, при этом сталь содержит в % (масс.): С: от 0,20% до 0,35%, Si: от 0,05% до 0,5%, Mn: от 0,05% до 0,6%, Р: 0,025% и менее, S: 0,01% и менее, Al: от 0,005% до 0,100%, Мо: от 0,8% до 3,0%, V: от 0,05% до 0,25%, В: от 0,0001% до 0,005%, N: 0,01% и менее и О: 0,01% и менее, для которой удовлетворяется соотношение 12V + 1 – Mo ≥ 0. В соответствии с методикой, раскрытой в источнике ИПЛ 4, в дополнение к описанному выше составу сталь может, кроме того, содержать Cr: 0,6% и менее таким образом, чтобы удовлетворялось бы соотношение Mo – (Cr + Mn) ≥ 0, может, кроме того, содержать один или несколько элементов, выбираемых из Nb: 0,1% и менее, Ti: 0,1% и менее и Zr: 0,1% и менее, или может, кроме того, содержать Са: 0,01% и менее.

Перечень цитирования

Источники патентной литературы

[ИПЛ 1] JP-A-2000-178682.

[ИПЛ 2] JP-A-2000-297344.

[ИПЛ 3] JP-A-2001-172739.

[ИПЛ 4] JP-A-2007-16291.

Раскрытие изобретения

Техническая проблема

Однако существуют различные факторы, оказывающие воздействие на стойкость к сульфидному коррозионному растрескиванию под действием напряжения (стойкость к растрескиванию СКН). Поэтому нельзя сказать то, что применение только методик, раскрытых в источниках ИПЛ от 1 до 4, является достаточным при улучшении стойкости к растрескиванию СКН для высокопрочной бесшовной стальной трубы, характеризующейся пределом текучести (YS), составляющим 125 кфунт/дюйм2 и более, в той степени, которая является достаточной для трубных изделий нефтепромыслового сортамента в жесткой коррозионно-активной среде. Кроме того, существуют проблемы, заключающиеся в значительной трудности стабильного подстраивания видов и количеств карбидов, раскрытых в источниках ИПЛ 1 и 2, и форм и чисел неметаллических включений, раскрытых в источнике ИПЛ 3, так, чтобы они находились в пределах желаемых диапазонов.

Настоящее изобретение было сделано в целях разрешения проблем предшествующего уровня техники, и одна его цель заключается в предложении высокопрочной бесшовной стальной трубы для трубных изделий нефтепромыслового сортамента, характеризующейся превосходной стойкостью к сульфидному коррозионному растрескиванию под действием напряжения; и способа ее изготовления.

Термин «высокая прочность», описанный в настоящем документе, относится к пределу текучести (YS), составляющему 125 кфунт/дюйм2 и более. В дополнение к этому, термин превосходная «стойкость к сульфидному коррозионному растрескиванию под действием напряжения», описанный в настоящем документе, относится к случаю отсутствия растрескивания при воздействии приложенного напряжения, составляющего 85% от предела текучести для образца, в течение более, чем 720 часов при проведении испытания с постоянной нагрузкой в растворе уксусная кислота-ацетат натрия (температура жидкости: 24°С), насыщенном сероводородом при 10 кПа, характеризующемся подстроенным значением рН 3,5 и содержащем раствор 5,0% (масс.) хлорида натрия, в соответствии с методом испытания, определенным в документе NACE TMO177 Method A.

Решение проблемы

В целях достижения описанных выше целей необходимой является одновременная реализация желаемой высокой прочности и превосходной стойкости к растрескиванию СКН. Поэтому изобретатели настоящего изобретения провели тщательное исследование различных факторов, оказывающих негативное воздействие на прочность и стойкость к растрескиванию СКН. В результате, как это было обнаружено, для высокопрочной стальной трубы, характеризующейся пределом текучести YS, относящимся к классу 125 кфунт/дюйм2 и более, значительное воздействие на стойкость к растрескиванию СКН оказывают включения на нитридной основе и включение на оксидной основе, хотя данное воздействие варьируется в зависимости от их размеров. Как это было обнаружено, любое из включения на нитридной основе, характеризующегося размером частиц, составляющим 4 мкм и более, и включений на оксидной основе, характеризующихся размером частиц, составляющим 4 мкм и более, приводит к прохождению сульфидного коррозионного растрескивания под действием напряжения (СКН), и прохождение растрескивания СКН будет более вероятным по мере увеличения их размеров. Как это было обнаружено, присутствие одиночного включения на нитридной основе, характеризующегося размером частицы, меньшим, чем 4 мкм, не приводит к прохождению растрескивания СКН; однако включения на нитридной основе, характеризующиеся размером частиц, меньшим, чем 4 мкм, оказывают неблагоприятное воздействие на стойкость к растрескиванию СКН при большом их числе. В дополнение к этому, как это также было обнаружено, неблагоприятное воздействие на стойкость к растрескиванию СКН оказывает включение на оксидной основе, характеризующееся размером частицы, меньшим, чем 4 мкм, при большом их числе.

Поэтому как полагают изобретатели настоящего изобретения, в целях дополнительного улучшения стойкости к растрескиванию СКН необходимым является подстраивание числа включений на нитридной основе и включений на оксидной основе к надлежащим или меньшим числам в зависимости от их размеров. В целях подстраивания числа включений на нитридной основе и включений на оксидной основе к надлежащим или меньшим числам важным является контролируемое выдерживание уровня содержания N и уровня содержания О в пределах желаемых диапазонов во время получения материала исходного сырья для стальной трубы, в частности, во время плавления и литья для расплавленной стали. Кроме того, важным является контролируемое выдерживание условий изготовления в способе рафинирования и способе непрерывного литья для расплавленной стали.

Авторы настоящего изобретения провели дополнительное исследование на основании вышеупомянутых открытий и совершили настоящее изобретение. То есть сущность настоящего изобретения представляет собой нижеследующее.

(1) Высокопрочная бесшовная стальная труба для трубных изделий нефтепромыслового сортамента, характеризующаяся пределом текучести (YS), составляющим 862 МПа или более, при этом стальная труба имеет состав, включающий в % (масс.)

С: от 0,20% до 0,50%,

Si: от 0,05% до 0,40%,

Mn: от 0,3% до 0,9%,

Р: 0,015% или менее,

S: 0,005% или менее,

Al: от 0,005% до 0,1%,

N: 0,006% или менее,

Cr: от более, чем 0,6% до 1,7% или менее,

Мо: от более, чем 1,0% до 3,0% или менее,

V: от 0,02% до 0,3%,

Nb: от 0,001% до 0,02%,

В: от 0,0003% до 0,0030%,

О (кислород): 0,0030% или менее,

Ti: от 0,003% до 0,025% и

остаток, включающий Fe и неизбежные примеси, при этом

уровни содержания Ti и N подстроены для удовлетворения соотношения: Ti/N: от 2,0 до 5,0,

при этом стальная труба обладает микроструктурой, в которой

отпущенный мартенсит характеризуется объемной долей, составляющей 95% или более,

бывшие аустенитные зерна характеризуются номером размера зерна, составляющим 8,5 или более, и

на поперечном сечении, перпендикулярном направлению прокатки, число включений на нитридной основе, характеризующихся размером частиц, составляющим 4 мкм или более, составляет 100 или менее при расчете на 100 мм2, число включений на нитридной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, составляет 1000 или менее при расчете на 100 мм2, число включений на оксидной основе, характеризующихся размером частиц, составляющим 4 мкм или более, составляет 40 или менее при расчете на 100 мм2, и число включений на оксидной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, составляет 400 или менее при расчете на 100 мм2.

(2) Высокопрочная бесшовная стальная труба для трубных изделий нефтепромыслового сортамента, соответствующая позиции (1), при этом стальная труба имеет состав, дополнительно включающий:

один элемент или два или более элемента, выбранные в % (масс.) из

Cu: 1,0% или менее,

Ni: 1,0% или менее и

W: 3,0% или менее.

(3) Высокопрочная бесшовная стальная труба для трубных изделий нефтепромыслового сортамента, соответствующая позициям (1) или (2), при этом стальная труба имеет состав, дополнительно включающий в % (масс.):

Са: от 0,0005% до 0,0050%.

(4) Способ изготовления бесшовной стальной трубы для трубных изделий нефтепромыслового сортамента, включающий проведение нагревания в отношении материала исходного сырья для стальной трубы, проведение деформации в горячем состоянии в отношении нагретого материала исходного сырья для стальной трубы в целях получения бесшовной стальной трубы, имеющей предварительно определенную форму, при этом указанная бесшовная стальная труба представляет собой высокопрочную бесшовную стальную трубу для трубных изделий нефтепромыслового сортамента, соответствующую любой одной из позиций от (1) до (3),

причем способ включает:

задание температуры нагревания при нагревании материала исходного сырья для стальной трубы в диапазоне от 1050°С до 1350°С;

проведение охлаждения в отношении бесшовной стальной трубы при скорости охлаждения, равной или большей в сопоставлении со скоростью охлаждения при воздушном охлаждении, после деформации в горячем состоянии вплоть до достижения температурой поверхности бесшовной стальной трубы температуры, составляющей 200°С или менее;

проведение обработки для закалки в отношении бесшовной стальной трубы, по меньшей мере один раз, после охлаждения, при которой бесшовную стальную трубу повторно нагревают до температуры в диапазоне от температуры превращения Ас3 до 1000°С или менее и быстро охлаждают вплоть до достижения температурой поверхности бесшовной стальной трубы температуры, составляющей 200°С или менее; и

проведение обработки для отпуска после обработки для закалки, при которой бесшовную стальную трубу нагревают до температуры в диапазоне от 600°С до 740°С.

Выгодные эффекты от изобретения

В соответствии с настоящим изобретением высокопрочная бесшовная стальная труба для трубных изделий нефтепромыслового сортамента, характеризующаяся высоким пределом текучести YS, составляющим 125 кфунт/дюйм2 (862 МПа) и более, и превосходной стойкостью к сульфидному коррозионному растрескиванию под действием напряжения, легко может быть изготовлена при низкой стоимости, и обнаруживаются значительные преимущества с точки зрения промышленности. В соответствии с настоящим изобретением надлежащие легирующие элементы содержатся в надлежащих количествах, и подавляется образование включений на нитридной основе и включений на оксидной основе. В результате может быть стабильно изготовлена высокопрочная бесшовная стальная труба, характеризующаяся желаемой высокой прочностью для трубных изделий нефтепромыслового сортамента и превосходной стойкостью к растрескиванию СКН.

Осуществление изобретения

Сначала будет описана причина ограничения состава высокопрочной бесшовной стальной трубы, соответствующей настоящему изобретению. Ниже в настоящем документе термин «% (масс.)» в составе будет обозначаться просто символом «%».

С: от 0,20% до 0,50%

С вносит свой вклад в увеличение прочности стали в результате образования твердого раствора, а также вносит свой вклад в формирование микроструктуры, содержащей в качестве основной фазы мартенсит, во время закалки в результате улучшения закаливаемости стали. В целях получения описанных выше эффектов уровень содержания С обязательно составляет 0,20% или более. С другой стороны, в случае уровня содержания С, большего, чем 0,50%, во время закалки будет происходить растрескивание, и значительно уменьшится производительность. Поэтому уровень содержания С ограничивают диапазоном от 0,20% до 0,50%. Предпочтительно уровень содержания С находится в диапазоне от 0,20% до 0,35%. Более предпочтительно уровень содержания С находится в диапазоне от 0,22% до 0,32%.

Si: от 0,05% до 0,40%

Si представляет собой элемент, который выполняет функцию раскислителя и создает эффект увеличения прочности стали в результате образования твердого раствора и эффект подавления размягчения во время отпуска. В целях получения описанных выше эффектов уровень содержания Si обязательно составляет 0,05% или более. С другой стороны, в случае высокого и большего, чем 0,40%, уровня содержания Si будет промотироваться образование ферритной фазы в качестве мягкой фазы таким образом, что будет ингибироваться желаемое высокое упрочнение, а также будет промотироваться образование крупных включений на оксидной основе таким образом, что ухудшатся стойкость к растрескиванию СКН и ударная вязкость. В дополнение к этому, Si представляет собой элемент, который осуществляет локальное твердение стали в результате сегрегации. Поэтому высокий уровень содержания Si оказывает неблагоприятное воздействие, заключающееся в образовании локальной твердой области, что ухудшает стойкость к растрескиванию СКН. Поэтому в настоящем изобретении уровень содержания Si ограничивают диапазоном от 0,05% до 0,40%. Предпочтительно уровень содержания Si находится в диапазоне от 0,05% до 0,30%. Более предпочтительно уровень содержания Si находится в диапазоне от 0,20% до 0,30%.

Mn: от 0,3% до 0,9%

Подобно C Mn представляет собой элемент, который улучшает закаливаемость стали и вносит свой вклад в увеличение прочности стали. В целях получения описанных выше эффектов уровень содержания Mn обязательно составляет 0,3% или более. С другой стороны, Mn представляет собой элемент, который осуществляет локальное твердение стали в результате сегрегации. Поэтому высокий уровень содержания Mn оказывает неблагоприятное воздействие, заключающееся в образовании локальной твердой области, что ухудшает стойкость к растрескиванию СКН. Поэтому в настоящем изобретении уровень содержания Mn ограничивают диапазоном от 0,3% до 0,9%. Предпочтительно уровень содержания Mn находится в диапазоне от 0,4% до 0,8%. Более предпочтительно уровень содержания Mn находится в диапазоне от 0,5% до 0,8%.

Р: 0,015% и менее

Р представляет собой элемент, который не только приводит к охрупчиванию на границах зерен в результате сегрегации на границах зерен, но также и осуществляет локальное твердение стали в результате сегрегации в ней. В настоящем изобретении Р представляет собой неизбежную примесь, и предпочтительным является настолько низкое содержание Р, насколько это возможно. Однако уровень содержания Р, составляющий 0,015% или менее, является допустимым. Поэтому уровень содержания Р ограничивают значением, составляющим 0,015% или менее. Предпочтительно уровень содержания Р составляет 0,012% или менее.

S: 0,005% и менее

S представляет собой неизбежную примесь, и основная часть S в стали присутствует в виде включения на сульфидной основе, которое ухудшает пластичность, ударную вязкость и стойкость к растрескиванию СКН. Поэтому предпочтительным является настолько низкое содержание S, насколько это возможно. Однако уровень содержания S, составляющий 0,005% или менее, является допустимым. Поэтому уровень содержания S ограничивают значением, составляющим 0,005% или менее. Предпочтительно уровень содержания S составляет 0,003% или менее.

Al: от 0,005% до 0,1%

Al выполняет функцию раскислителя и вносит свой вклад в рафинирование аустенитных зерен во время нагревания в результате связывания с N с образованием AlN. В дополнение к этому, Al связывает N и предотвращает связывание твердого растворенного компонента В с N, что подавляет уменьшение эффекта улучшения закаливаемости в результате присутствия В. В целях получения описанных выше эффектов уровень содержания Al обязательно составляет 0,005% и более. С другой стороны, уровень содержания, больший, чем 0,1% Al, приводит к увеличению количества включений на оксидной основе, что уменьшает беспримесность стали, вызывая ухудшение пластичности, ударной вязкости и стойкости к растрескиванию СКН. Поэтому уровень содержания Al ограничивают диапазоном от 0,005% до 0,1%. Предпочтительно уровень содержания Al находится в диапазоне от 0,01% до 0,08%. Более предпочтительно уровень содержания Al находится в диапазоне от 0,02% до 0,05%.

N: 0,006% и менее

N присутствует в стали в качестве неизбежной примеси. Однако, N создает эффект рафинирования кристаллических зерен и улучшения ударной вязкости при связывании с Al с образованием AlN или в случае содержания Ti при связывании с Ti с образованием TiN. Однако, уровень содержания, больший, чем 0,006% N, укрупняет образуемые нитриды и значительно ухудшает стойкость к растрескиванию СКН и ударную вязкость. Поэтому уровень содержания N ограничивают значением, составляющим 0,006% и менее.

Cr: от более, чем 0,6% до 1,7% или менее

Cr представляет собой элемент, который увеличивает прочность стали в результате улучшения закаливаемости и улучшает коррозионную стойкость. В дополнение к этому, Cr представляет собой элемент, который связывается с С с образованием карбида, такого как М3С, М7С3 или М23С6 (М представляет собой металлический элемент), во время обработки для отпуска и улучшает стойкость к размягчению при отпуске и представляет собой элемент, требуемый, в частности, для высокого упрочнения стальной трубы. В частности, карбид М3С создает сильный эффект улучшения стойкости к размягчению при отпуске. В целях получения описанных выше эффектов уровень содержания Cr обязательно составляет более, чем 0,6%. С другой стороны, в случае уровня содержания Cr, большего, чем 1,7%, образуется большое количество М7С3 или М23С6, которые выполняют функцию центра захвата водорода, что ухудшает стойкость к растрескиванию СКН. Поэтому уровень содержания Cr ограничивают диапазоном от более, чем 0,6% до 1,7% или менее. Предпочтительно уровень содержания Cr находится в диапазоне от 0,8% до 1,5%. Более предпочтительно уровень содержания Cr находится в диапазоне от 0,8% до 1,3%.

Мо: от более, чем 1,0% до 3,0% или менее

Мо представляет собой элемент, который образует карбид и вносит свой вклад в упрочнение стали в результате дисперсионного упрочнения. Мо эффективно вносит свой вклад в обеспечение желаемой высокой прочности после уменьшения плотности дислокаций в результате отпуска. Вследствие уменьшения плотности дислокаций улучшается стойкость к растрескиванию СКН. В дополнение к этому, Мо вносит свой вклад в улучшение стойкости к растрескиванию СКН в результате образования твердого раствора в стали и сегрегируется на границах бывших аустенитных зерен. Кроме того, Мо создает эффект уплотнения продукта коррозии и подавления образования и роста коррозионной язвины, которая вызывает растрескивание. В целях получения описанных выше эффектов уровень содержания Мо обязательно составляет более, чем 1,0%. С другой стороны, уровень содержания, больший, чем 3,0% Мо, промотирует образование игловидного выделения М2С или в некоторых случаях фазы Лавеса (Fe2Mo) и ухудшает стойкость к растрескиванию СКН. Поэтому уровень содержания Мо ограничивают диапазоном от более, чем 1,0% до 3,0% или менее. Уровень содержания Мо предпочтительно находится в диапазоне от более, чем 1,1% до 3,0% или менее, более предпочтительно от более, чем 1,2% до 2,8% и менее, а еще более предпочтительно от 1,45% до 2,5%. Кроме того, уровень содержания Мо предпочтительно находится в диапазоне от 1,45% до 1,80%.

V: от 0,02% до 0,3%

V представляет собой элемент, который образует карбид или карбонитрид и вносит свой вклад в упрочнение стали. В целях получения описанных выше эффектов уровень содержания V обязательно составляет 0,02% или более. С другой стороны, в случае уровня содержания V, большего, чем 0,3%, эффект будет насыщаться, и эффект, соответствующий данному уровню содержания, ожидать будет нельзя, что является экономически невыгодным. Поэтому уровень содержания V ограничивают диапазоном от 0,02% до 0,3%. Уровень содержания V предпочтительно находится в диапазоне от 0,03% до 0,20%, а более предпочтительно составляет 0,15% или менее.

Nb: от 0,001% до 0,02%

Nb образует карбид или карбонитрид, вносит свой вклад в увеличение прочности стали в результате дисперсионного упрочнения, а также вносит свой вклад в рафинирование аустенитных зерен. В целях получения описанных выше эффектов уровень содержания Nb обязательно составляет 0,001% и более. С другой стороны, для выделения Nb вероятным является выполнение функции пути распространения растрескивания СКН (сульфидного коррозионного растрескивания под действием напряжения), и присутствие большого количества выделений Nb вследствие высокого уровня содержания, большего, чем 0,02% Nb, приводит к значительному ухудшению стойкости к растрескиванию СКН, в частности, в случае высокопрочной стали, характеризующейся пределом текучести, составляющим 125 кфунт/дюйм2 или более. Поэтому в настоящем изобретении уровень содержания Nb ограничивают диапазоном от 0,001% до 0,02% с точки зрения одновременной реализации желаемой высокой прочности и превосходной стойкости к растрескиванию СКН. Предпочтительно уровень содержания Nb находится в диапазоне от 0,001% или более до менее, чем 0,01%.

В: от 0,0003% до 0,0030%

В сегрегируется на границах аустенитных зерен и подавляет ферритное превращение на границах зерен. В результате даже при небольшом уровне содержания В может быть получен эффект улучшения закаливаемости стали. В целях получения описанных выше эффектов уровень содержания В обязательно составляет 0,0003% или более. С другой стороны, в случае уровня содержания В, большего, чем 0,0030%, В будет выделяться в виде карбонитрида или тому подобного, что ухудшит закаливаемость и, в соответствии с этим, ухудшит ударную вязкость. Поэтому уровень содержания В ограничивают диапазоном от 0,0003% до 0,0030%. Предпочтительно уровень содержания В находится в диапазоне от 0,0007% до 0,0025%.

О (кислород): 0,0030% или менее

О (кислород) представляет собой неизбежную примесь и присутствует в стали в виде включения на оксидной основе. Данное включение вызывает растрескивание СКН и ухудшает стойкость к растрескиванию СКН. Поэтому в настоящем изобретении предпочтительным является настолько низкое содержание О (кислорода), насколько это возможно. Однако избыточное уменьшение приводит к увеличению стоимости рафинирования, и, таким образом, уровень содержания О, составляющий 0,0030% или менее, является допустимым. Поэтому уровень содержания О (кислорода) ограничивают значением, составляющим 0,0030% или менее. Предпочтительно уровень содержания О составляет 0,0020%.

Ti: от 0,003% до 0,025%

Ti выделяется в виде мелких частиц TiN в результате связывания с N во время затвердевания расплавленной стали и вследствие своего эффекта пиннинга вносит свой вклад в рафинирование аустенитных зерен. В целях получения описанных выше эффектов уровень содержания Ti обязательно составляет 0,003% или более. В случае уровня содержания Ti, меньшего, чем 0,003%, эффект будет низким. С другой стороны, в случае уровня содержания Ti, большего, чем 0,025%, частицы TiN будут укрупняться, описанный выше эффект пиннинга не может быть продемонстрирован, и ударная вязкость ухудшится. В дополнение к этому, крупные частицы TiN вызывают ухудшение стойкости к растрескиванию СКН. Поэтому уровень содержания Ti ограничивают диапазоном от 0,003% до 0,025%.

Ti/N: от 2,0 до 5,0

В случае соотношения Ti/N, меньшего, чем 2,0, фиксация N будет настолько недостаточной, что образуется BN, и эффект улучшения закаливаемости в результате присутствия В уменьшится. С другой стороны, в случае соотношения Ti/N, большего, чем 5,0, частицы TiN с большей вероятностью будут укрупняться, и ударная вязкость и стойкость к растрескиванию СКН ухудшатся. Поэтому соотношение Ti/N ограничивают диапазоном от 2,0 до 5,0. Предпочтительно соотношение Ti/N находится в диапазоне от 2,5 до 4,5.

Описанные выше элементы представляют собой компоненты основного состава. В дополнение к основному составу высокопрочная бесшовная стальная труба, соответствующая настоящему изобретению, может дополнительно содержать один элемент или два или более элемента, выбираемые из Cu: 1,0% или менее, Ni: 1,0% или менее и W: 3,0% или менее и/или Са: от 0,0005% до 0,005% в качестве необязательных элементов.

Один элемент или два или более элемента, выбираемые из Cu: 1,0% или менее, Ni: 1,0% или менее и W: 3,0% или менее

Cu, Ni и W представляют собой элементы, которые вносят свой вклад в увеличение прочности стали, и при необходимости могут содержаться один элемент или два или более элемента, выбранные из данных элементов.

Cu представляет собой элемент, который вносит свой вклад в увеличение прочности стали и создает эффект улучшения ударной вязкости и коррозионной стойкости. В частности, Cu является чрезвычайно эффективным для улучшения стойкости к растрескиванию СКН в жесткой коррозионно-активной среде. В случае содержания Cu коррозионная стойкость улучшится в результате образования плотного продукта коррозии, и будут подавлены образование и рост коррозионной язвины, которая вызывает растрескивание. В целях получения описанных выше эффектов уровень содержания Cu предпочтительно составляет 0,03% или более. С другой стороны, в случае уровня содержания Cu, большего, чем 1,0%, эффект будет насыщаться, и эффект, соответствующий данному уровню содержания, ожидать будет нельзя, что является экономически невыгодным. Поэтому в случае содержания Cu предпочтительным будет ограничение уровня содержания Cu значением, составляющим 1,0% или менее.

Ni представляет собой элемент, который вносит свой вклад в увеличение прочности стали и улучшает ударную вязкость и коррозионную стойкость. В целях получения описанных выше эффектов уровень содержания Ni предпочтительно составляет 0,03% или более. С другой стороны, в случае уровня содержания Ni, большего, чем 1,0%, эффект будет насыщаться, и эффект, соответствующий данному уровню содержания, ожидать будет нельзя, что является экономически невыгодным. Поэтому в случае содержания Ni предпочтительным будет ограничение уровня содержания Ni значением, составляющим 1,0% или менее.

W представляет собой элемент, который образует карбид, вносит свой вклад в увеличение прочности стали в результате дисперсионного упрочнения, а также вносит свой вклад в улучшение стойкости к растрескиванию СКН в результате образования твердого раствора и сегрегируется на границах бывших аустенитных зерен. В целях получения описанных выше эффектов уровень содержания W предпочтительно составляет 0,03% или более. С другой стороны, в случае уровня содержания W, большего, чем 3,0%, эффект будет насыщаться, и эффект, соответствующий данному уровню содержания, ожидать будет нельзя, что является экономически невыгодным. Поэтому в случае содержания W предпочтительным будет ограничение уровня содержания W значением составляющим 3,0% или менее.

Са: от 0,0005% до 0,005%

Са представляет собой элемент, который связывается с S c образованием с CaS и эффективно выполняет функцию контролируемого выдерживания вида включений на сульфидной основе и вносит свой вклад в улучшение ударной вязкости и стойкости к растрескиванию СКН в результате контролируемого выдерживания формы включений на сульфидной основе. В целях получения описанных выше эффектов уровень содержания Са обязательно составляет по меньшей мере 0,0005%. С другой стороны, в случае уровня содержания Са, большего, чем 0,005%, эффект будет насыщаться, и эффект, соответствующий данному уровню содержания, ожидать будет нельзя, что является экономически невыгодным. Поэтому в случае содержания Са предпочтительным будет ограничение уровня содержания Са диапазоном от 0,0005% до 0,005%.

Остаток, отличный от описанных выше компонентов, включает Fe и неизбежные примеси. В качестве неизбежных примесей допустимыми являются Mg: 0,0008% или менее и Со: 0,05% или менее.

Высокопрочная бесшовная стальная труба, соответствующая настоящему изобретению, имеет описанный выше состав и микроструктуру, в которой отпущенный мартенсит представляет собой основную фазу, составляющую 95% и более при выражении через объемную концентрацию, бывшие аустенитные зерна характеризуются номером размера зерна, составляющим 8,5 или более, и на поперечном сечении, перпендикулярном направлению прокатки, число включений на нитридной основе, характеризующихся размером частиц, составляющим 4 мкм или менее, составляет 100 или менее при расчете на 100 мм2, число включений на нитридной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, составляет 1000 или менее при расчете на 100 мм2, число включений на оксидной основе, характеризующихся размером частиц, составляющим 4 мкм или менее, составляет 40 или менее при расчете на 100 мм2, и число включений на оксидной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, составляет 400 или менее при расчете на 100 мм2.

Отпущенная мартенситная фаза: 95% или более

Для высокопрочной бесшовной стальной трубы, соответствующей настоящему изобретению, в целях уверенного достижения высокой прочности, относящейся к классу предела текучести 125 кфунт/дюйм2 или более, и сохранения пластичности и ударной вязкости, необходимых для стальной трубы в качестве конструкции, в качестве основной фазы задают отпущенную мартенситную фазу, образованную в результате отпуска мартенситной фазы. Термин «основная фаза», описанный в настоящем документе, представляет случай, в котором данная фаза является единственной фазой, характеризующейся объемной долей 100%, или случай, в котором данная фаза содержится в микроструктуре при объемной доле, составляющей 95% или более, а вторая фаза содержится в микроструктуре при объемной доле, составляющей 5% и менее, что не оказывает неблагоприятного воздействия на характеристики стальной трубы. В настоящем изобретении примеры второй фазы включают бейнит, остаточный аустенит, перлит и их смешанную фазу.

Для высокопрочной бесшовной стальной трубы, соответствующей настоящему изобретению, описанная выше микроструктура может быть подстроена в результате надлежащего выбора температуры нагревания во время обработки для закалки и скорости охлаждения во время охлаждения в соответствии с составом стали.

Номер размера зерен для бывших аустенитных зерен: 8,5 или более

В случае номера размера зерен для бывших аустенитных зерен, меньшего, чем 8,5, субструктура образующегося мартенсита будет укрупняться, и стойкость к растрескиванию СКН ухудшится. Поэтому номер размера зерен для бывших аустенитных зерен ограничивают значением, составляющим 8,5 или более. Номер размера зерен, использующийся в настоящем документе, представляет собой величину, измеренную в соответствии с документом JIS G 0551.

В настоящем изобретении номер размера зерен для бывших аустенитных зерен может быть подстроен в результате изменения скорости нагревания, температуры нагревания и температуры выдержки во время обработки для закалки и изменения числа раз проведения обработок для закалки.

Кроме того, для высокопрочной бесшовной стальной трубы, соответствующей настоящему изобретению, в целях улучшения стойкости к растрескиванию СКН число включений на нитридной основе и включений на оксидной основе подстраивают для их введения в пределы надлежащих диапазонов в зависимости от размеров. Включения на нитридной основе и включения на оксидной основе идентифицируют в результате автоматического детектирования при использовании сканирующего электронного микроскопа. Включения на нитридной основе в качестве основных компонентов содержат Ti и Nb, а включения на оксидной основе в качестве основных компонентов содержат Al, Ca и Mg. Число включений представляет собой величину, измеренную на поперечном сечении, перпендикулярном направлению прокатки стальной трубы, (поперечном сечении, перпендикулярном направлению оси трубы: поперечном сечении С). В качестве размеров включений используют размеры частиц соответствующих включений. Что касается размеров частиц включений, то получают площади поверхности зерен включений и рассчитывают диаметры их эквивалентных окружностей в целях получения размеров частиц для частиц включений.

Число включений на нитридной основе, характеризующихся размером частиц, составляющим 4 мкм или более: 100 или менее при расчете на 100 мм2

Включения на нитридной основе приводят к растрескиванию СКН для высокопрочной стальной трубы, характеризующейся пределом текучести, составляющим 125 кфунт/дюйм2 или более, и по мере увеличения их размера до 4 мкм или более их неблагоприятное воздействие увеличивается. Поэтому предпочтительным является настолько большее уменьшение числа включений на нитридной основе, характеризующихся размером частиц, составляющим 4 мкм или более, насколько это возможно. Однако в случае числа включений на нитридной основе, характеризующихся размером частиц, составляющим 4 мкм или более, составляющего 100 или менее при расчете на 100 мм2, неблагоприятное воздействие на стойкость к растрескиванию СКН будет допустимым. Поэтому число включений на нитридной основе, характеризующихся размером частиц, составляющим 4 мкм или более, ограничивают значением, составляющим 100 или менее при расчете на 100 мм2. Предпочтительно число включений на нитридной основе, характеризующихся размером частиц, составляющим 4 мкм или более, составляет 84 или менее.

Число включений на нитридной основе, характеризующихся размером частиц, меньшим, чем 4 мкм: 1000 или менее при расчете на 100 мм2

Присутствие одиночных мелких включений на нитридной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, не приводит к растрескиванию СКН. Однако для высокопрочной стальной трубы, характеризующейся пределом текучести YS, составляющим 125 кфунт/дюйм2 или более, в случае числа включений на нитридной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, составляющего более, чем 1000 при расчете на 100 мм2, их неблагоприятное воздействие на стойкость к растрескиванию СКН будет недопустимым. Поэтому число включений на нитридной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, ограничивают значением, составляющим 1000 или менее при расчете на 100 мм2. Предпочтительно число включений на нитридной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, составляет 900 или менее.

Число включений на оксидной основе, характеризующихся размером частиц, составляющим 4 мкм или более: 40 или менее при расчете на 100 мм2

Включения на оксидной основе приводят к растрескиванию СКН для высокопрочной стальной трубы, характеризующейся пределом текучести YS, составляющим 125 кфунт/дюйм2 или более, и по мере увеличения их размера до 4 мкм или более их неблагоприятное воздействие становится большим. Поэтому желательным является настолько большее уменьшение числа включений на оксидной основе, характеризующихся размером частиц, составляющим 4 мкм или более, насколько это возможно. Однако в случае числа включений на оксидной основе, характеризующихся размером частиц, составляющим 4 мкм или более, составляющего 40 или менее при расчете на 100 мм2, их неблагоприятное воздействие на стойкость к растрескиванию СКН будет допустимым. Поэтому число включений на оксидной основе, характеризующихся размером частиц, составляющим 4 мкм или более, ограничивают значением, составляющим 40 или менее при расчете на 100 мм2. Предпочтительно число включений на оксидной основе, характеризующихся размером частиц, составляющим 4 мкм или более, составляет 35 или менее.

Число включений на оксидной основе, характеризующихся размером частиц, меньшим, чем 4 мкм: 400 или менее при расчете на 100 мм2

Даже небольшое включение на оксидной основе, характеризующееся размером частицы, меньшим, чем 4 мкм, приводит к растрескиванию СКН для высокопрочной стальной трубы, характеризующейся пределом текучести, составляющим 125 кфунт/дюйм2 или более, и по мере увеличения их числа их неблагоприятное воздействие на стойкость к растрескиванию СКН становится большим. Поэтому предпочтительным является настолько большее уменьшение числа включений на оксидной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, насколько это возможно. Однако в случае числа включений на оксидной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, составляющего 400 или менее при расчете на 100 мм2, их неблагоприятное воздействие на стойкость к растрескиванию СКН будет допустимым. Поэтому число включений на оксидной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, ограничивают значением, составляющим 400 или менее при расчете на 100 мм2. Предпочтительно число включений на оксидной основе, характеризующихся размером частиц, меньшим, чем 4 мкм, составляет 365 или менее.

В настоящем изобретении в целях подстраивания числа включений на нитридной основе и включений на оксидной основе, в частности, важным является контролируемое осуществление способа рафинирования для расплавленной стали. При предварительной обработке для горячего металла проводят десульфурацию и дефосфоризацию, в конвертере проводят декарбюризацию и дефосфоризацию, а после этого в ковше проводят обработку для нагревания-перемешивания-рафинирования (УКП) и обработку для вакуумной дегазации от компании Ruhrstahl-Heraues (RH). Время обработки при обработке для нагревания-перемешивания-рафинирования (УКП) в достаточной степени обеспечивают, и обеспечивают время обработки при обработке для вакуумной дегазации в способе RH. В дополнение к этому, в случае получения отлитого блюма (материала исходного сырья для стальной трубы) при использовании способа непрерывного литья расплавленную сталь будут выливать из ковша в промежуточное разливочное устройство при одновременном прекращении доступа атмосферы к расплавленной стали при использовании инертного газа и, в дополнение к этому, расплавленную сталь подвергают электромагнитному перемешиванию в литейной форме в целях отделения включений в результате флотации таким образом, чтобы число включений на нитридной основе и включений на оксидной основе при расчете на единицу площади поверхности составляли бы описанные выше или еще меньшие значения.

Далее будет описываться способ изготовления высокопрочной бесшовной стальной трубы, соответствующей настоящему изобретению.

В настоящем изобретении материал исходного сырья для стальной трубы, имеющий описанный выше состав, нагревают и в отношении нагретого материала исходного сырья для стальной трубы проводят деформацию в горячем состоянии для получения бесшовной стальной трубы, имеющей предварительно определенную форму.

Предпочтительным является получение материала исходного сырья для стальной трубы, использующегося в настоящем изобретении, в результате получения расплавленной стали, имеющей описанный выше состав, при использовании общеупотребительного способа плавки, использующего конвертер или тому подобное, и получения отлитого блюма (круглого отлитого блока) при использовании общеупотребительного способа литья, такого как способ непрерывного литья. Кроме того, отлитый блюм может быть подвергнут горячей прокатке для получения круглого отлитого блока, имеющего предварительно определенную форму. В альтернативном варианте, круглый стальной блок может быть изготовлен при использовании способа изготовления слитков и прокатки на блюминге.

Для высокопрочной бесшовной стальной трубы, соответствующей настоящему изобретению, в целях дополнительного улучшения стойкости к растрескиванию СКН число включений на нитридной основе и включений на оксидной основе при расчете на единицу площади поверхности уменьшено до описанных выше или еще меньших значений. Поэтому для материала исходного сырья для стальной трубы (отлитого блюма или стального блока) необходимым является настолько большее уменьшение уровня содержания N и уровня содержания О, насколько это возможно. В целях удовлетворения диапазонов для N (азота): 0,006% или менее и О (кислорода): 0,0030% или менее.

В целях подстраивания числа включений на нитридной основе и включений на оксидной основе при расчете на единицу площади поверхности для их доведения до описанных выше или еще меньших значений важным является контролируемое осуществление процесса рафинирования для расплавленной стали. В настоящем изобретении предпочтительными являются проведение десульфурации и дефосфоризации при предварительной обработке горячего металла, проведение декарбюризации и дефосфоризации в конвертере, а после этого проведение обработки для нагревания-перемешивания-рафинирования (УКП) и обработки для вакуумной дегазации в процессе RH в ковше. По мере увеличения времени в установке УКП концентрация СаО или концентрация CaS во включениях уменьшаются, и образуются включения MgO-Al2O3 таким образом, что стойкость к растрескиванию СКН улучшается. В дополнение к этому, в случае увеличения времени в процессе RH концентрация кислорода в расплавленной стали уменьшится таким образом, что уменьшится размер включений на оксидной основе, и уменьшится их число. Поэтому предпочтительными являются время обработки при обработке для нагревания-перемешивания-рафинирования (УКП), составляющее 30 минут или более, и время обработки при обработке для вакуумной дегазации в процессе RH, составляющее 20 минут или более.

В дополнение к этому, в целях получения отлитого блюма (материала исходного сырья для стальной трубы) при использовании способа непрерывного литья предпочтительным является прекращение доступа атмосферы к расплавленной стали при использовании инертного газа при выливании из ковша в промежуточное разливочное устройство таким образом, чтобы число включений на нитридной основе и включений на оксидной основе при расчете на единицу площади поверхности составляли бы описанные выше или еще меньшие значения. В дополнение к этому, предпочтительным является электромагнитное перемешивание расплавленной стали в литейной форме в целях отделения включений в результате флотации. В результате могут быть подстроены количества и размеры включений на нитридной основе и включений на оксидной основе.

Далее отлитый блюм (материал исходного сырья для стальной трубы), имеющий описанный выше состав, нагревают до температуры нагревания в диапазоне от 1050°С до 1350°С и подвергают деформации в горячем состоянии для получения бесшовной стальной трубы, имеющей предварительно определенный размер.

Температура нагревания: от 1050°С до 1350°С

В случае температуры нагревания, меньшей, чем 1050°С, растворение карбидов в материале исходного сырья для стальной трубы будет недостаточным. С другой стороны, в случае нагревания материала исходного сырья для стали выше 1350°С будут укрупняться кристаллические зерна, будут укрупняться выделения, такие как в случае выделений TiN, образующихся во время затвердевания, и будет укрупняться цементит. В результате ухудшится ударная вязкость стальной трубы. В дополнение к этому, в случае нагревания материала исходного сырья стали до высокой температуры, большей, чем 1350°С, на его поверхности сформируется толстый слой окалины, что вызовет образование поверхностных дефектов во время прокатки. В дополнение к этому, увеличиваются потери энергии, что не является желательным с точки зрения экономии энергии. Поэтому температуру нагревания ограничивают диапазоном от 1050°С до 1350°С. Предпочтительно температура нагревания находится в диапазоне от 1100°С до 1300°С.

Далее в отношении нагретого материала исходного сырья для стальной трубы проводят деформацию в горячем состоянии (изготовление трубы) при использовании стана горячей прокатки в процессе автоматического раскатного трубопрокатного стана от компании Mannesmann или процессе непрерывного раскатного трубопрокатного стана от компании Mannesmann для получения бесшовной стальной трубы, имеющей предварительно определенный размер. Бесшовная стальная труба может быть получена в результате горячего экструдирования при использовании процесса прессования.

После завершения деформации в горячем состоянии полученную бесшовную стальную трубу подвергают обработке для охлаждения, при которой бесшовную стальную трубу охлаждают при скорости охлаждения, равной или большей в сопоставлении со скоростью охлаждения при воздушном охлаждении вплоть до достижения температурой ее поверхности 200°С или менее.

Обработка для охлаждения после завершения деформации в горячем состоянии: скорость охлаждения: скорость воздушного охлаждения или более высокая скорость охлаждения, температура прекращения охлаждения: 200°С или менее

В случае охлаждения бесшовной стальной трубы с диапазоном состава, соответствующим настоящему изобретению, при скорости охлаждения, равной или большей в сопоставлении со скоростью охлаждения при воздушном охлаждении, после деформации в горячем состоянии, может быть получена микроструктура, содержащая в качестве основной фазы мартенсит. В случае прекращения воздушного охлаждения (охлаждения) при температуре поверхности, большей, чем 200°С, превращение не может полностью завершиться. Поэтому после деформации в горячем состоянии бесшовную стальную трубу охлаждают при скорости охлаждения, равной или большей в сопоставлении со скоростью охлаждения при воздушном охлаждении вплоть до достижения температурой ее поверхности 200°С или менее. В данном случае в настоящем изобретения термин «скорость охлаждения, равная или большая в сопоставлении со скоростью охлаждения при воздушном охлаждении» представляет 0,1°С/сек или более. В случае скорости охлаждения, меньшей, чем 0,1°С/сек, металлографическая микроструктура после охлаждения будет неоднородной, что приведет к получению неоднородной металлографической микроструктуры после термообработки по завершении охлаждения.

После обработки для охлаждения при охлаждении бесшовной стальной трубы при скорости охлаждения, равной или большей в сопоставлении со скоростью охлаждения при воздушном охлаждении, проводят обработку для отпуска. При обработке для отпуска бесшовную стальную трубу нагревают при температуре в диапазоне от 670°С до 740°С.

Температура отпуска: от 600°С до 740°С

Обработку для отпуска проводят в целях уменьшения плотности дислокаций для улучшения ударной вязкости и стойкости к растрескиванию СКН. В случае температуры отпуска, меньшей, чем 600°С, уменьшение количества дислокаций будет недостаточным, и, таким образом, желаемую высокую прочность обеспечить будет нельзя. С другой стороны, в случае температуры отпуска, большей, чем 740°С, значительным станет размягчение микроструктуры, и желаемую высокую прочность обеспечить будет нельзя. Поэтому температуру отпуска ограничивают температурой в диапазоне от 600°С до 740°С. Предпочтительно температура отпуска находится в диапазоне от 670°С до 710°С.

В целях стабильного обеспечения желаемых характеристик после деформации в горячем состоянии и обработки для охлаждения при охлаждении бесшовной стальной трубы при скорости охлаждения, равной или большей в сопоставлении со скоростью охлаждения при воздушном охлаждении, проводят обработку для закалки, при которой бесшовную стальную трубу повторно нагревают и быстро охлаждают в результате водяного охлаждения или тому подобного. После этого проводят описанную выше обработку для отпуска.

Температура повторного нагревания во время обработки для закалки: от температуры превращения Ас3 до 1000°С

В случае температуры повторного нагревания, меньшей, чем температура превращения Ас3, бесшовную стальную трубу не нагревают до области одной фазы аустенита. Поэтому микроструктура, содержащая в качестве основной фазы мартенсит, получена быть не может. С другой стороны, в случае температуры повторного нагревания, большей, чем 1000°С, будут иметь место различные неблагоприятные эффекты. Например, кристаллические зерна укрупняются, ударная вязкость ухудшается, толщина оксидной окалины на поверхности увеличивается, и вероятным является прохождение отслаивания, что приводит к образованию дефектов на поверхности стальной трубы. Кроме того, на термическую печь ложится избыточная величина нагрузки, что создает проблему с точки зрения экономии энергии. Поэтому с точки зрения экономии энергии температуру повторного нагревания во время обработки для закалки ограничивают диапазоном от температуры превращения Ас3 до 1000°С. Предпочтительно температура повторного нагревания во время обработки для закалки составляет 950°С или менее.

В дополнение к этому, при обработке для закалки предпочтительными являются проведение охлаждения после повторного нагревания в результате водяного охлаждения при средней скорости охлаждения, составляющей 2°С/сек или более, вплоть до достижения температурой в центре толщины 400°С или менее, а после этого его проведение вплоть до достижения температурой поверхности 200°С или менее, а предпочтительно 100°С или менее. Обработка для закалки может быть повторена два раза и более.

В качестве температуры превращения Ас3 должно быть использовано значение, рассчитанное исходя из следующего далее уравнения:

Температура превращения Ас3 (°С) = 937 – 476,5С + 56Si – 19,7Mn – 16,3Cu – 4,9Cr – 26,6Ni + 38,1Mo + 124,8V + 136,3Ti + 198Al + 3315B,

где С, Si, Mn, Cu, Cr, Ni, Mo, V, Ti, Al, B: уровень содержания (% (масс.)) каждого элемента.

При вычислении температуры превращения Ас3 в случае отсутствия элемента, продемонстрированного в описанном выше уравнении, уровень содержания данного элемента будет рассчитываться как равный 0%.

После обработки для закалки и обработки для отпуска при необходимости может быть проведена обработка для правки для исправления дефектов формы стальной трубы в теплой или холодной среде.

Вариант осуществления

Ниже в настоящем документе настоящее изобретение будет описываться более подробно на основании варианта осуществления.

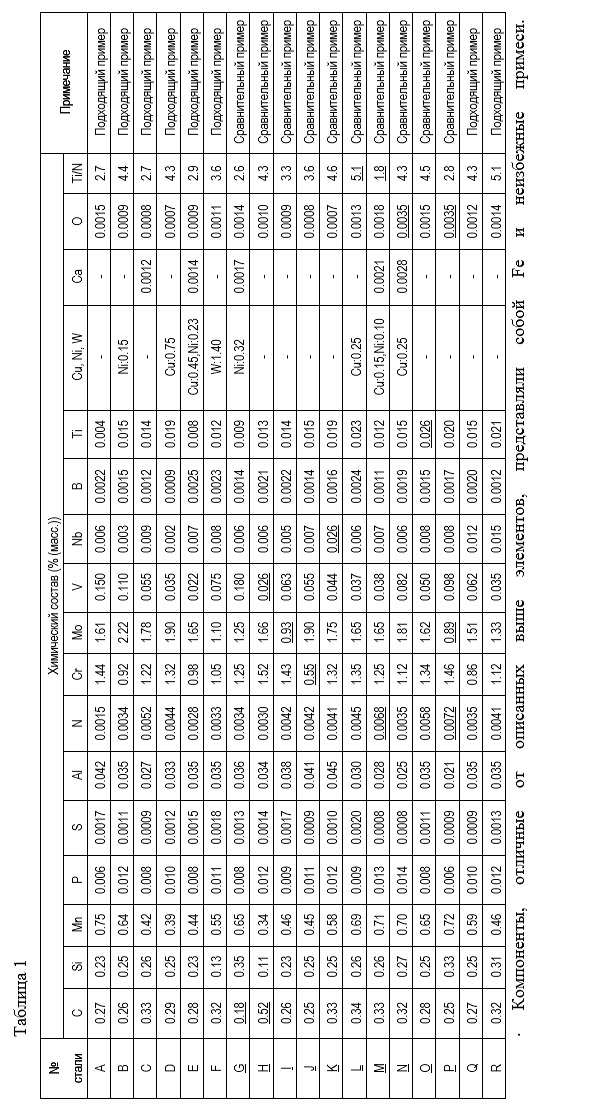

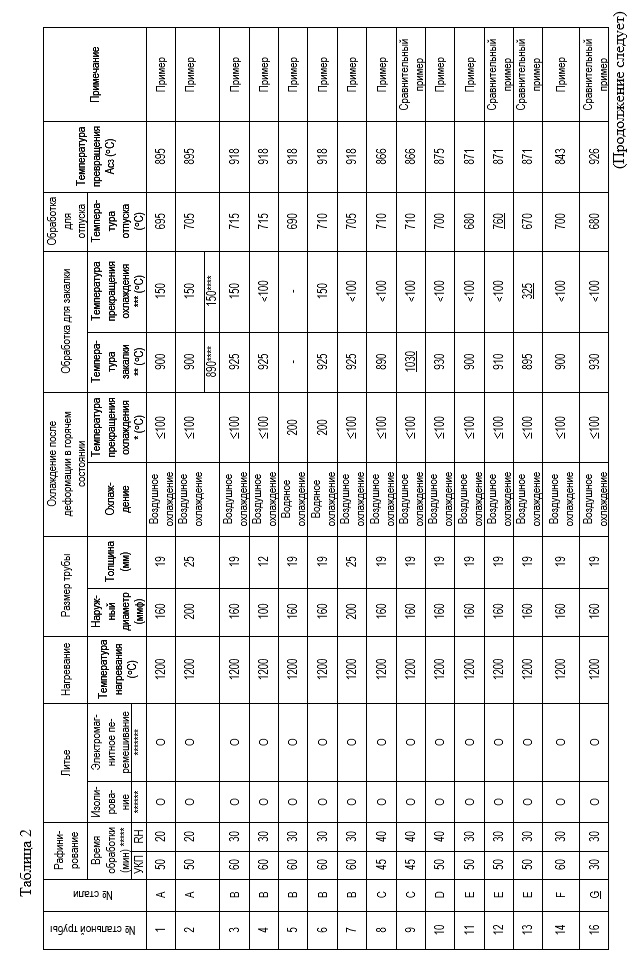

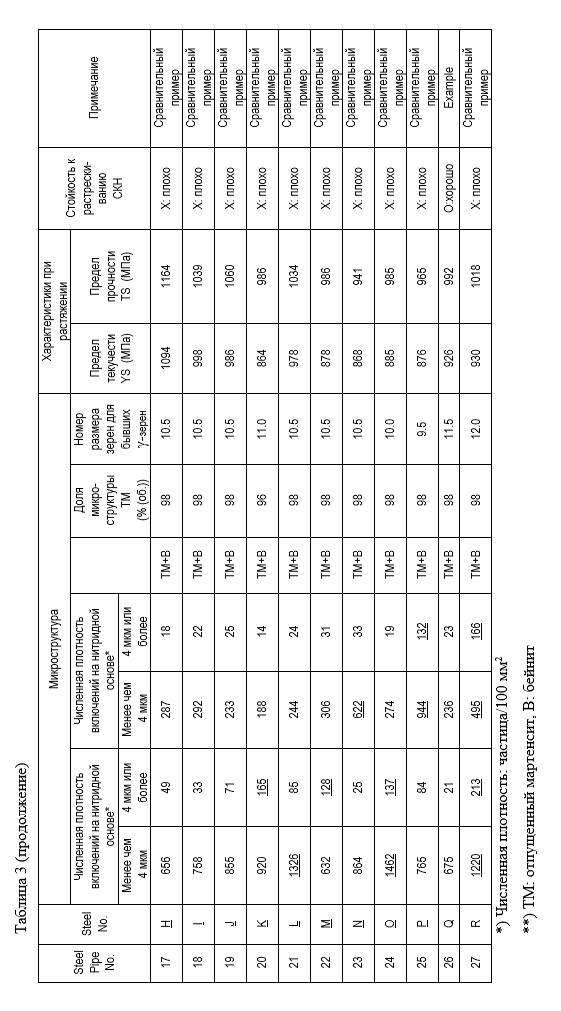

В отношении расплавленного чугуна, выпускаемого из доменной печи, при предварительной обработке для горячего металла проводили десульфуризацию и дефосфоризацию, в конвертере проводили декарбюризацию и дефосфоризацию, в условиях времени обработки в 60 минут в соответствии с демонстрацией в таблице 2 проводили обработку для нагревания-перемешивания-рафинирования (УКП) и в условиях величины орошения в 120 тонна/мин и времени обработки в диапазоне от 10 минут до 40 минут проводили обработку для вакуумной дегазации в способе RH. В результате получали расплавленную сталь, имеющую состав, продемонстрированный в таблице 1, и при использовании способа непрерывного литья получали отлитый блюм (круглый отлитый блок: 190 ммφ). В способе непрерывного литья осуществляли защиту газом Ar в промежуточном разливочном устройстве за исключением сталей № Р и № R и проводили электромагнитное перемешивание в литейной форме за исключением сталей № N и № R.

Полученный отлитый блюм загружали в термическую печь в качестве материала исходного сырья для стальной трубы, который нагревали до температуры нагревания, продемонстрированной в таблице 2, и выдерживали при данной температуре (время выдержки: 2 часа). В отношении нагретого материала исходного сырья для стальной трубы проводили деформацию в горячем состоянии при использовании стана горячей прокатки в способе автоматического раскатного трубопрокатного стана от компании Mannesmann для получения бесшовной стальной трубы (внешний диаметр в диапазоне от 100 ммφ до 200 ммφ × толщина в диапазоне от 12 мм до 30 мм). После деформации в горячем состоянии проводили воздушное охлаждение и в условиях, продемонстрированных в таблице 2, проводили обработки для закалки и отпуска. В отношении некоторых из бесшовных стальных труб после деформации в горячем состоянии проводили водяное охлаждение, а после этого проводили обработку для отпуска или обработки для закалки и отпуска.

От каждой из полученных бесшовных стальных труб отбирали образец и проводили наблюдение микроструктуры, испытание на растяжение и испытание на сульфидное коррозионное растрескивание под действием напряжения. Методы испытаний представляли собой нижеследующее.

(1) Наблюдение микроструктуры

Образец для наблюдения микроструктуры отбирали в положении 1/4t (t: толщина стенки) со стороны внутренней поверхности для каждой из полученных бесшовных стальных труб. Поперечное сечение (поперечное сечение С), перпендикулярное продольному направлению трубы, полировали и подвергали травлению (травление при использовании ниталя (смешанного раствора азотная кислота-этанол)) для обнажения микроструктуры. Проводили наблюдения обнаженной микроструктуры и при использовании оптического микроскопа (увеличение: 1000 раз) и сканирующего электронного микроскопа (увеличение: от 2000 раз до 3000 раз) получали изображения в четырех и более областях наблюдения. В результате анализирования полученных изображений микроструктуры идентифицировали фазы, составляющие микроструктуру, и рассчитывали соотношение фаз в микроструктуре.

В дополнение к этому, при использовании образца для наблюдения микроструктуры измеряли размеры зерен для бывших аустенитных (γ) зерен. Поперечное сечение (поперечное сечение С) образца для наблюдения микроструктуры, перпендикулярное продольному направлению трубы, полировали и подвергали травлению (при использовании раствора пикраль (смешанный раствор пикриновая кислота-этанол)) для обнажения границ бывших γ-зерен. Проводили наблюдения обнаженных границ бывших γ-зерен и при использовании оптического микроскопа (увеличение: 1000 раз) получали изображения в трех и более областях наблюдения. Исходя из полученных изображений микроструктуры получали номер размера зерен для бывших γ-зерен при использовании метода резки в соответствии с документом JIS G 0551.

В дополнение к этому, в отношении образца для наблюдения микроструктуры проводили наблюдение микроструктуры в области, имеющей размер 400 мм2, при использовании сканирующего электронного микроскопа (увеличение: от 2000 раз до 3000 раз). На основании света и тени изображений автоматически детектировали включения. Одновременно при использовании энергодисперсионной рентгеновской спектроскопии (ЭДРС), приданной сканирующему электронному микроскопу, автоматически проводили количественный анализ включений для измерения видов, размеров и числа включений. Виды включений определяли на основании количественного анализа при использовании ЭДРС. Включения, содержащие Ti и Nb в качестве основных компонентов, при классифицировании относили к включениям на нитридной основе, а включения, содержащие Al, Ca и Mg в качестве основных компонентов, при классифицировании относили к включениям на оксидной основе. Термин «основные компоненты», описанный в настоящем документе, будет представлять компоненты в случае уровня содержания элементов, составляющего 65% и более в совокупности.

В дополнение к этому, получали число частиц, идентифицированных в качестве включений. Кроме того, получали площади поверхностей соответствующих частиц и рассчитывали диаметры их эквивалентных окружностей для получения размеров частиц включений. Рассчитывали численные плотности (частица/100 мм2) включений, характеризующихся размером частиц, составляющим 4 мкм или более, и включений, характеризующихся размером частиц, меньшим, чем 4 мкм. Включения, имеющие длину длинной стороны, меньшую, чем 2 мкм, не анализировали.

(2) Испытание на растяжение

Образец для испытания на растяжение JIS No. 10 (прутковый образец: диаметр параллельного участка: 12,5 ммφ, длина параллельного участка: 60 мм, расчетная длина образца: 50 мм) отбирали в положении 1/4t (t: толщина стенки) со стороны внутренней поверхности для каждой из полученных бесшовных стальных труб в соответствии с документом JIS Z 2241 таким образом, чтобы направление растяжения являлось бы направлением оси трубы. При использовании данного образца проводили испытание на растяжение для получения характеристик при растяжении (предела текучести YS (0,5%-ного предела текучести), предела прочности при растяжении TS).

(3) Испытание на сульфидное коррозионное растрескивание под действием напряжения

Образец для испытания на растяжение (диаметр параллельного участка: 6,35 ммφ × длина параллельного участка: 25,4 мм) отбирали из части, расположенной по центру в положении 1/4t (t: толщина трубы (мм)) со стороны внутренней поверхности для каждой из полученных бесшовных стальных труб, таким образом, чтобы направление оси трубы являлось бы направлением растяжения.

При использовании описанного выше образца для испытания на растяжение проводили испытание на сульфидное коррозионное растрескивание под действием напряжения в соответствии с методом испытания, определенным в документе NACE TMO177 Method A. Испытание на сульфидное коррозионное растрескивание под действием напряжения являлось испытанием с постоянной нагрузкой, в котором описанный выше образец для испытания на растяжение погружали в раствор для испытаний (раствор уксусная кислота-ацетат натрия (температура жидкости: 24°С), насыщенный сероводородом при 10 кПа, характеризующийся подстроенным значением рН 3,5 и содержащий раствор 5,0% (масс.) хлорида натрия) и выдерживали при приложенной нагрузке в 85% от предела текучести YS. Оценку «O: хорошо» (успешное испытание) давали случаям, в которых образец не разрушался до истечения 720 часов, а оценку «×: плохо» (забракованное испытание) давали другим случаям, в которых образец разрушался до истечения 720 часов. В случае необеспечения целевого предела текучести испытание на сульфидное коррозионное растрескивание под действием напряжения не проводили.

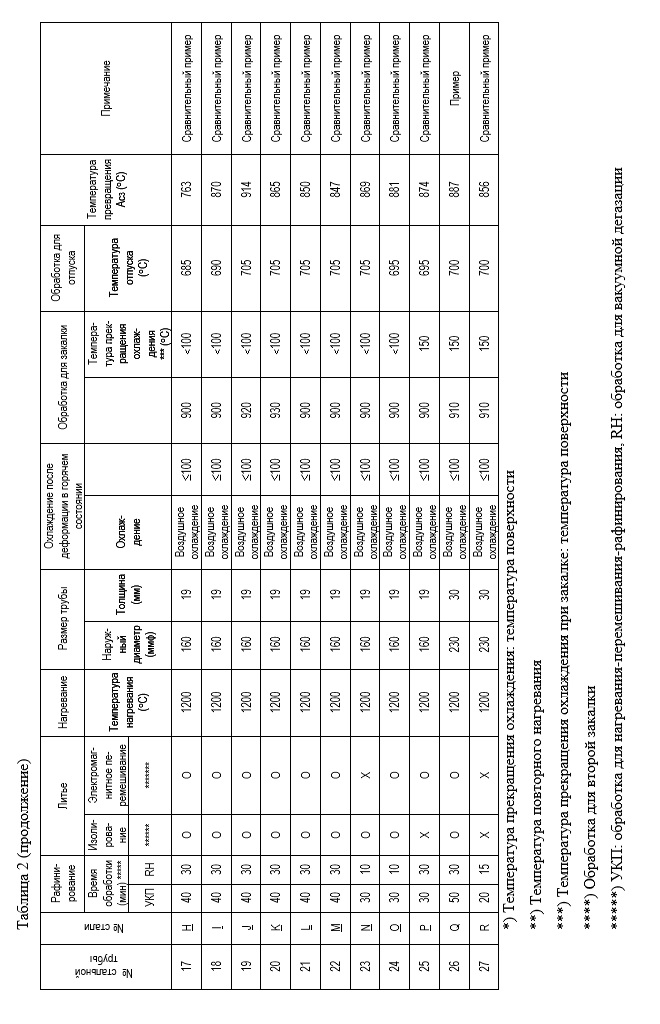

Полученные результаты продемонстрированы в таблице 3.

Для всех бесшовных стальных труб из примеров, соответствующих настоящему изобретению, получали высокий предел текучести YS, составляющий 862 МПа или более, и превосходную стойкость к растрескиванию СКН. С другой стороны, для бесшовных стальных труб из сравнительных примеров, которые не попадали в пределы диапазонов настоящего изобретения, желаемую высокую прочность обеспечить было невозможно вследствие низкого предела текучести YS, или ухудшалась стойкость к растрескиванию СКН.

Для стальной трубы № 9, для которой температура закалки была большей, чем диапазон настоящего изобретения, бывшие аустенитные зерна укрупнялись, и стойкость к растрескиванию СКН ухудшалась. В дополнение к этому, для стальной трубы № 12, для которой температура отпуска была большей, чем диапазон настоящего изобретения, прочность уменьшалась. В дополнение к этому, для стальной трубы № 13, для которой температура прекращения охлаждения при обработке для закалки была большей, чем диапазон настоящего изобретения, желаемой микроструктуры, содержащей в качестве основной фазы мартенсит, получить было невозможно, и прочность уменьшалась. В дополнение к этому, для стальной трубы № 15, для которой температура отпуска была меньшей, чем диапазон настоящего изобретения, стойкость к растрескиванию СКН ухудшалась. В дополнение к этому, для стальной трубы № 16, для которой уровень содержания С был меньшим, чем диапазон настоящего изобретения, желаемой высокой прочности обеспечить было невозможно. В дополнение к этому, для стальной трубы № 17, для которой уровень содержания С был большим, чем диапазон настоящего изобретения, прочность увеличивалась, и стойкость к растрескиванию СКН ухудшалась при температуре отпуска в диапазоне настоящего изобретения. В дополнение к этому, для стальных труб № 18 и № 19, для которых уровень содержания Мо и уровень содержания Cr были меньшими, чем диапазоны настоящего изобретения, желаемую высокую прочность можно было обеспечить, но стойкость к растрескиванию СКН ухудшалась. В дополнение к этому, для стальной трубы № 20, для которой уровень содержания Nb был большим, чем диапазон настоящего изобретения, желаемую высокую прочность можно было обеспечить, но стойкость к растрескиванию СКН ухудшалась. В дополнение к этому, для стальных труб от № 21 до № 25, для которых число включений не попадало в пределы диапазонов настоящего изобретения, желаемую высокую прочность можно было обеспечить, но стойкость к растрескиванию СКН ухудшалась. В дополнение к этому, для стальной трубы № 27, для которой компоненты попадали в пределы диапазонов настоящего изобретения, но число включений не попадало в пределы диапазонов настоящего изобретения, стойкость к растрескиванию СКН ухудшалась.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И БЕСШОВНАЯ ТРУБА ИЗ ДВУХФАЗНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2021 |

|

RU2803632C1 |

| Бесшовная горячекатаная стальная труба и способ её изготовления | 2024 |

|

RU2841568C1 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА, ОБЛАДАЮЩАЯ ОЧЕНЬ ВЫСОКОЙ СТОЙКОСТЬЮ К СУЛЬФИДНОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ ДЛЯ НЕФТЯНЫХ СКВАЖИН И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2493268C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ТРУБЫ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ПРОИЗВОДСТВА ТРУБЫ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2673262C1 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2017 |

|

RU2698233C1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2716438C1 |

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2584100C1 |

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| НЕФТЕПРОМЫСЛОВАЯ ТРУБА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2664500C1 |

Изобретение относится к области металлургии. Для повышения стойкости к сульфидному коррозионному растрескиванию под действием напряжения бесшовная стальная труба содержит, мас.%: С от 0,20 до 0,50, Si от 0,05 до 0,40, Mn от 0,3 до 0,9, Al от 0,005 до 0,1, N 0,006 или менее, Cr от более 0,6 до 1,7 или менее, Мо от более 1,0 до 3,0 или менее, V от 0,02 до 0,3, Nb от 0,001 до 0,02, В от 0,0003 до 0,0030, О (кислород): 0,0030 или менее и Ti от 0,003 до 0,025, при выполнении соотношения Ti/N: от 2,0 до 5,0, при этом бесшовная стальная труба имеет микроструктуру, включающую фазу отпущенного мартенсита с объемной долей 95% или более, фазу первичного аустенита с размером зерен 8,5 или более, а в поперечном сечении, перпендикулярном направлению прокатки, число включения на нитридной основе с размером частиц 4 мкм или более и числом составляющим 100 или менее при расчете на 100 мм2, включения на нитридной основе с размером частиц меньшим 4 мкм и числом составляющим 1000 или менее при расчете на 100 мм2, включения на оксидной основе с размером частиц 4 мкм или более и числом, составляющим 40 или менее при расчете на 100 мм2 и включения на оксидной основе с размером частиц меньшим 4 мкм числом составляющим 400 или менее при расчете на 100 мм2. 2 н. и 2 з.п. ф-лы, 3 табл.

1. Высокопрочная бесшовная стальная труба для трубных изделий нефтепромыслового сортамента, имеющая предел текучести (YS), равный 862 МПа или более, и состав стали, содержащий, мас. %:

С от 0,20 до 0,50

Si от 0,05 до 0,40

Mn от 0,3 до 0,9

Р 0,015 или менее

S 0,005 или менее

Al от 0,005 до 0,1

N 0,006 или менее

Cr от более 0,6 до 1,7 или менее

Мо от более 1,0 до 3,0 или менее

V от 0,02 до 0,3

Nb от 0,001 до 0,02

В от 0,0003 до 0,0030

О (кислород) 0,0030 или менее

Ti от 0,003 до 0,025

Fe и неизбежные примеси - остальное, причем содержание Ti и N удовлетворяет соотношению Ti/N от 2,0 до 5,0,

при этом стальная труба имеет микроструктуру, содержащую отпущенный мартенсит с объемной долей, составляющей 95% или более, бывшие аустенитные зерна с номером размера зерна 8,5 или более, и в поперечном сечении, перпендикулярном направлению прокатки, число включений на нитридной основе, характеризующихся размером частиц, составляющим 4 мкм или более, составляет 100 или менее при расчете на 100 мм2, число включений на нитридной основе, характеризующихся размером частиц, меньшим чем 4 мкм, составляет 1000 или менее при расчете на 100 мм2, число включений на оксидной основе, характеризующихся размером частиц, составляющим 4 мкм или более, составляет 40 или менее при расчете на 100 мм2 и число включений на оксидной основе, характеризующихся размером частиц, меньшим чем 4 мкм, составляет 400 или менее при расчете на 100 мм2.

2. Высокопрочная бесшовная стальная труба по п. 1, в которой сталь дополнительно содержит:

по меньшей мере один элемент или более, выбранных из, мас.%:

Cu 1,0 или менее

Ni 1,0 или менее

W 3,0 или менее.

3. Высокопрочная бесшовная стальная труба по п. 1 или 2, в которой сталь дополнительно содержит Са от 0,0005 до 0,005 мас.%.

4. Способ изготовления бесшовной стальной трубы для трубных изделий нефтепромыслового сортамента по любому из пп.1-3, включающий нагрев материала исходного сырья для стальной трубы, проведение деформации в горячем состоянии нагретого материала исходного сырья стальной трубы для получения бесшовной стальной трубы, имеющей предварительно определенную форму, причем

нагрев материала исходного сырья для стальной трубы осуществляют в диапазоне температур от 1050°С до 1350°С,

охлаждение после деформации в горячем состоянии бесшовной стальной трубы ведут со скоростью охлаждения, равной или большей скорости воздушного охлаждения до достижения поверхностью бесшовной стальной трубы температуры, составляющей 200°С или менее,

после охлаждения осуществляют по меньшей мере одну закалку бесшовной стальной трубы, при которой бесшовную стальную трубу нагревают до температуры в диапазоне от температуры превращения Ас3 до 1000°С или менее и быстро охлаждают до достижения поверхностью бесшовной стальной трубы температуры, составляющей 200°С или менее, и

после закалки проводят отпуск, при котором бесшовную стальную трубу нагревают до температуры в диапазоне от 600°С до 740°С.

| ВЫСОКОПРОЧНАЯ БЕСШОВНАЯ СТАЛЬНАЯ ТРУБА, ОБЛАДАЮЩАЯ ОЧЕНЬ ВЫСОКОЙ СТОЙКОСТЬЮ К СУЛЬФИДНОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ ДЛЯ НЕФТЯНЫХ СКВАЖИН И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2493268C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2288967C1 |

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2004 |

|

RU2335570C2 |

| JP 2011252222 A, 15.12.2011 | |||

| JP 2001172739 A, 26.06.2001. | |||

Авторы

Даты

2018-07-23—Публикация

2015-08-20—Подача