Предлагаемое изобретение относится к области фтор-проводящих твердых электролитов (ФТЭЛ), обладающих высокой анионной электропроводностью по ионам фтора. Поиск стеклообразующих фторидных систем, получение фторидных стекол и исследование их электрофизических свойств представляет в настоящее время значительный интерес в связи с перспективами использования фторидных стекол как ФТЭЛ в полностью твердотельных источниках тока и химических сенсорах [1].

Технологические преимущества при изготовлении электролитических элементов различной формы из стекол (отливка, формование) и отсутствие межкристаллитных границ являются главными достоинствами стеклообразных (аморфных) электролитов по сравнению с кристаллическими. Требованиями к стеклообразному твердому электролиту являются: высокая термическая стабильность стекла в области рабочих температур использования, чисто ионный характер проводимости, отношение ионной проводимости к электронной должно превышать 10 раз, высокая подвижность ионов проводимости в стекле.

В последние годы проводятся интенсивные исследования ионной электропроводности стекол, образующихся в различных многокомпонентных фторидных системах. Анализ имеющихся в литературе кондуктометрических данных для стекловидных (некристаллических) ФТЭЛ [1] показывает, что высокую ионную проводимость можно ожидать во фторидных стеклах на основе фторидов PbF2 и InF3.

В работе [2] изучена область стеклования в тройной системе PbF2-InF3-BaF2 и получены трехкомпонентные фторидные стекла, содержащие фториды Pb, In и Ba, вблизи состава 30PbF2+50InF3+20BaF2 (цифры обозначают мольные % компонентов в стекле). На сегодняшний день стекла PbF2+InF3+BaF2 (прототип) признаны одними из наиболее перспективных стеклообразных ФТЭЛ. Так фторидное стекло состава 45PbF2+40InF3+15BaF2 обладает значением фтор-ионной проводимости при 150°C, равным 7×10-5 Ом-1⋅см-1 [3].

Ближайшим техническим решением (прототипом) к предлагаемому фтор-проводящему стеклообразному электролиту на основе фторидов Pb, In, Ba, Al и Li является трехкомпонентное стекло PbF2+InF3+BaF2 [2].

Однако трехкомпонентные стекла PbF2+InF3+BaF2, использованные в прототипе, имеют следующие недостатки:

1) такие стекла обладают низкой устойчивостью к процессу кристаллизации (высокой скоростью расстеклования), что вызывает технологические трудности при их производстве и эксплуатации,

2) тройная система PbF2-InF3-BaF2 имеет узкую область варьирования состава фторидных стекол (изменения компонентов в стекле не превышают ±5 мол. %).

Улучшение стабильности стекол на основе композиции PbF2+InF3+BaF2, без потери их величины ионной проводимости, и расширение их ассортимента является принципиальным для развития стекловидных ФТЭЛ. Улучшение стабильности при сохранении высокой фтор-ионной проводимости стекол PbF2+InF3+BaF2 можно достигнуть методическим приемом, заключающимся в увеличении числа компонентов системы.

Технической задачей предлагаемого изобретения является устранение указанных недостатков, характерных для способа получения стеклообразного ФТЭЛ на основе PbF2+InF3+BaF2.

Техническим результатом настоящего изобретения является создание стеклообразной формы ФТЭЛ на основе фторидов Pb, In, Ba, Al и Li, что обеспечивает достижение стабильных значений фтор-ионной проводимости σ=1×10-5-7×10-5 Ом-1⋅см-1 при 150°C, увеличение области варьирования состава и технологичность изготовления стекол.

Поставленная техническая задача и результат достигаются тем, что ион-проводящее фторидное стекло PbF2+InF3+BaF2+AlF3+LiF, содержит фториды, которые взяты при следующем соотношении: PbF2 7-54 мол. %, InF3 11-49 мол. %, BaF2 7-32 мол. %, AlF3 2-20 мол. %, LiF3 10-20 мол. %.

Это обеспечивает:

1) высокую проводимость фторидного стекла при полном отсутствии пористости и межкристаллитных границ,

2) широкую область варьирования состава,

3) управление характеристиками проводимости фторидного стекла путем варьирования его состава (Pb, In, Ba, Al, Li),

4) достижение величины фтор-ионной проводимости σ=7×10-5 Ом-1⋅см-1 при 150°C.

Известен способ получения фторидных стекол на основе тройной системы PbF2-InF3-BaF2 содержащий операции измельчения, плавления и последующего литья полученного расплава на латунную пластину [2].

Однако недостатками этого способа являются проведение всех технологических операций в атмосферном воздухе, не исключающим частичный пирогидролиз фторидного стекла (его взаимодействия с парами воды, содержащимися в воздухе) и узкая область варьирования состава стекол.

Технической задачей предлагаемого способа является преодоление недостатков прототипа путем создания в процессе производства фторидного стекла фторирующей атмосферы при получении многокомпонентного стеклообразного ФТЭЛ PbF2+InF3+BaF2+AlF3+LiF.

Техническим результатом является получение многокомпонентного стеклообразного ФТЭЛ PbF2+InF3+BaF2+AlF3+LiF, процентный состав которого может варьироваться в широком диапазоне, обеспечивая достижение величины фтор-ионной проводимости σ=7×10-5 Ом-1⋅см-1 при 150°C.

Поставленная техническая задача и результат достигаются тем, что

плавят по отдельности PbF2, BaF2, AlF3 и LiF;

фторируют полученные расплавы с целью удаления кислорода путем создания фторирующей атмосферы в результате добавления к расплавам политетрафторэтилена, взятого в количестве 0,14-0,23 г/дм3;

охлаждают полученные растворы до комнатной температуры с получением твердых фторированных реагентов;

к полученным фторированным реагентам PbF2, BaF2, AlF3, LiF, которые взяты в соотношении PbF2 7-54 мол. %, BaF2 7-32 мол. %, AlF3 2-20 мол. %, LiF 10-20 мол. %, добавляют пятый реагент (NH4)3InF6 в количестве 11-49 мол. %, все пять ингредиентов смешивают и перемалывают совместно для получения шихты PbF2+(NH4)3InF6+BaF2+AlF3+LiF;

к полученной шихте PbF2+(NH4)3InF6+BaF2+AlF3+LiF добавляют NH4F, взятый в количестве 1/5-1/4 части от массы шихты;

шихту PbF2+(NH4)3InF6+BaF2+AlF3+LiF с NH4F расплавляют при 850-950°C, после чего гомогенизируют в течение 1-2 мин до образования однородной стекломассы PbF2+InF3+BaF2+AlF3+LiF во фторсодержащей среде, которая создается вследствие термического разложения NH4F; полученный расплав льют на поверхность неподвижной полированной кварцевой пластины, прижимая его сверху другой кварцевой пластиной, получая, таким образом, фторидные стекла.

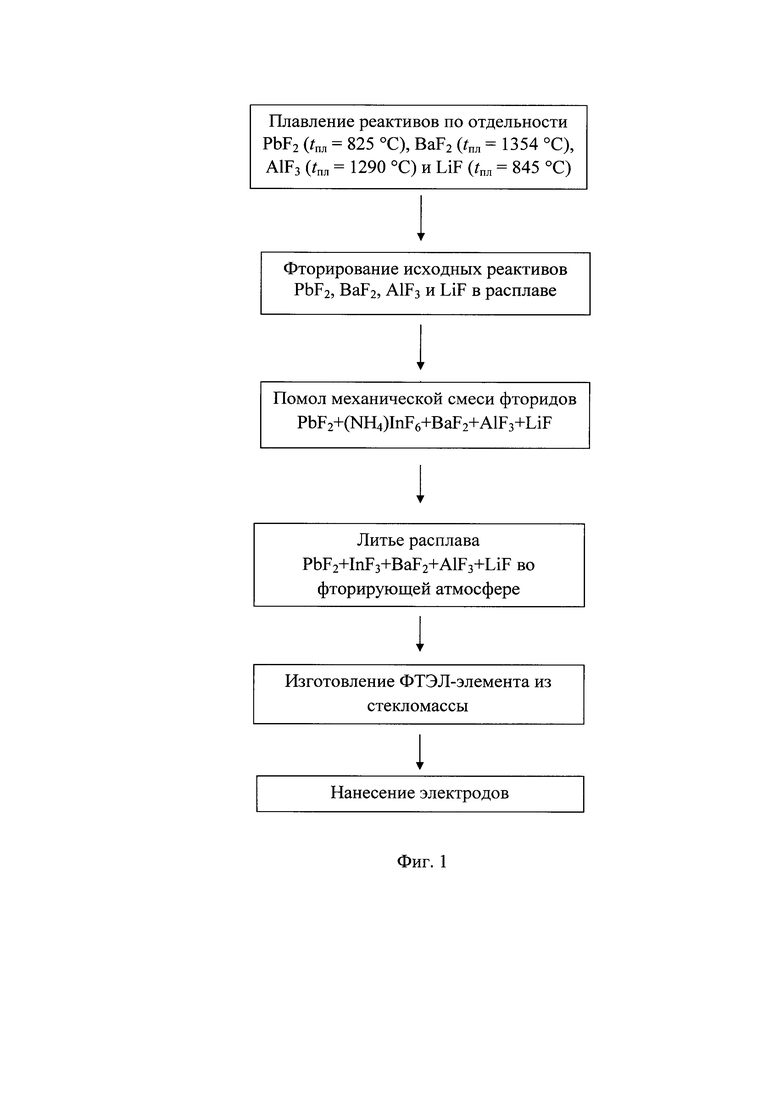

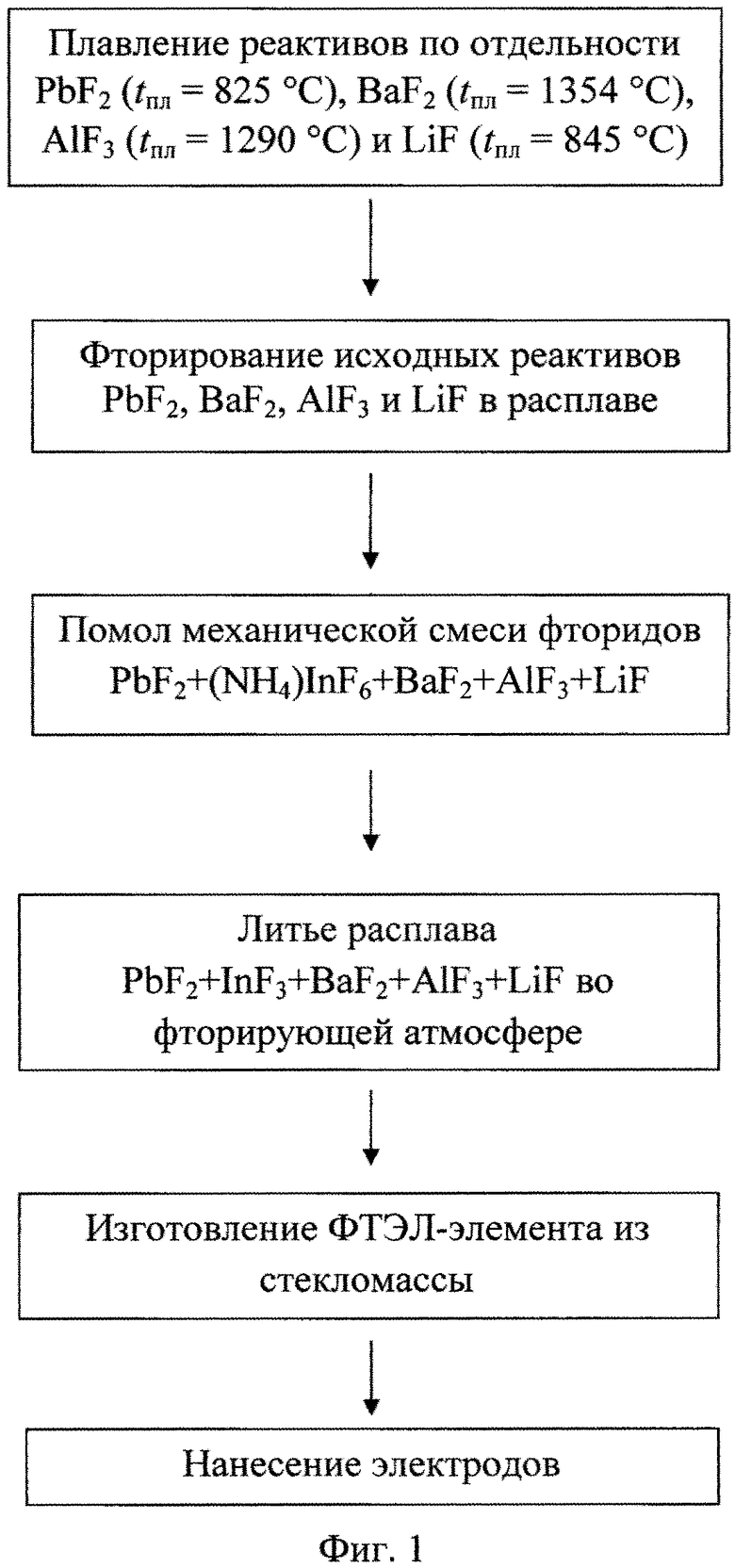

Последовательность процессов, реализуемых в способе получения предлагаемого стеклообразного ФТЭЛ PbF2+InF3+BaF2+AlF3+LiF, показана на чертеже и содержит следующие технологические операции:

1. Исходные четыре реагента PbF2 (tпл=825°C), BaF2 (tпл=1354°C), AlF3 (tпл=1290°C) и LiF (tпл=845°C) по отдельности предварительно плавят.

2. Для удаления примеси кислорода производят фторирование каждого расплава PbF2, BaF2, AlF3 и LiF с использованием фторирующей атмосферы, создаваемой продуктами пиролиза политетрафторэтилена, взятого в количестве 10-15 г на рабочую вакуумную камеру объемом 70 дм3.

3. Расплавы PbF2, BaF2, AlF3 и LiF охлаждают до комнатной температуры, а затем к фторированным реагентам PbF2, BaF2, AlF3, LiF, добавляют пятый реагент (NH4)3InF6, смешивают и перемалывают совместно для получения шихты PbF2+(NH4)3InF6+BaF2+AlF3+LiF.

4. К шихте PbF2+(NH4)3InF6+BaF2+AlF3+LiF добавляют NH4F, взятый в количестве 1/5-1/4 части от массы шихты.

5. После чего шихту PbF2+(NH4)3InF6+BaF2+AlF3+LiF с NH4F расплавляют при 850-950°C, гомогенизируют в течение 1-2 мин до образования однородной стекломассы PbF2+InF3+BaF2+AlF3+LiF, при этом вследствие термического разложения (NH4)3InF6 образуются компонент InF3. Фтор-содержащая атмосфера в рабочей зоне печи создается термическим разложением NH4F.

6. Расплав льют на поверхность неподвижной полированной кварцевой пластины, прижимая его сверху другой кварцевой пластиной, получая, таким образом, фторидные стекла.

Реализация указанной последовательности процессов получения стеклообразных ФТЭЛ иллюстрируется нижеприведенными примерами.

Пример 1. В качестве химических реагентов использовали LiF марки "ч.д.а.", PbF2 марки "ос.ч.", AlF3 марки "ос.ч.", BaF2 в виде боя оптических кристаллов производства Государственного оптического института (Санкт-Петербург) и устойчивый к действию атмосферной влаги гексафториндат аммония (NH4)3InF6. Компонент InF3 в составе стекла PbF2+InF3+BaF2+AlF3+LiF вводится в исходную шихту в виде (NH4)3InF6 для предотвращения пирогидролиза фторидного материала при нагревании. При 600°C происходит термолиз гексафториндата аммония с образованием фторида аммония и трифторида индия:

(NH4)3InF6=3NH4F+InF3.

Использование при синтезе стекол непосредственно реактива InF3 приводило к образованию кристаллов в объеме стекла.

Соединение (NH4)3InF6 синтезировали из In2O3, растворяя оксид индия в смеси концентрированной плавиковой кислоты и фторида аммония NH4F марки "ос.ч." с двукратным превышением по сравнению со стехиометрическим количеством, рассчитанным по реакции:

In2O3+6HF+6NH4F=2(NH4)3InF6+3H2O.

Полученный раствор упаривали на водяной бане и отфильтровывали гексафториндат аммония. Качество реактива (NH4)3InF6 проверяли рентгенографически.

Исходные реагенты PbF2 (tпл=825°C), BaF2 (tпл=1354°C), AlF3 (tпл=1290°C) и LiF (tпл=845°C) по отдельности предварительно плавили и производили фторирование каждого расплава в течение 1-2 ч для удаления примеси кислорода, используя фторирующую атмосферу, создаваемую продуктами пиролиза политетрафторэтилена.

Расчетную навеску шихты 40PbF2+20InF3+20BaF2+10AlF3+10LiF (цифры обозначают мол. % компонентов) массой 5 г перетирали с небольшим количеством NH4F в яшмовой ступке, помещали в платиновый тигель и насыпали сверху порошок NH4F. Общая масса NH4F составляла 1 г (1/5 часть от массы шихты).

Тигель с шихтой помещали в печь, предварительно разогретую до 850-950°C. Во время пребывания шихты в печи сначала плавился NH4F, расплав которого растекался по поверхности шихты, образуя слой флюса, а затем испарялся:

4NH4F=2NH4HF2+2NH3,

NH4HF2=NH3+2HF.

Затем происходил термолиз (NH4)3InF6 с образованием InF3 и NH4F. Соединения NH4F, HF, NH3 удалялись из шихты и создавали в рабочей зоне печи фторирующую атмосферу, которая предохраняла расплав от пирогидролиза, а оставшиеся фториды Pb, In, Ba, Al и Li вступали в химическую реакцию, образуя однородную стекломассу. После расплавления шихты расплав выдерживали в печи в течение 1-2 мин. Отливку стекломассы проводили на нижнюю полированную кварцевую пластину, прижимая расплав сверху другой полированной кварцевой пластиной.

Для кондуктометрических измерений из стеклообразной отливки изготавливали образец толщиной 0,3 мм и площадью 20 мм2. Ионная проводимость измеряется методом импедансной спектроскопии на приборе Tesla ВМ-507 в интервале частот 5-5×105 Гц при температурах 20-212°C в вакууме ~1 Па с использованием электродов из графитовой пасты DAG-580 или металлической пленки из свинца. Температурная зависимость ионной проводимости, полученная в эксперименте, описывается уравнением: σ=(3,2×105/T)exp[-0,59/kT] (T - температура в градусах Кельвина, k - постоянная Больцмана), что соответствует величине σ=7,1×10-5 Ом-1⋅см-1 при 150°C.

Пример 2. Фторидное стекло состава 54PbF2+10,8InF3+7,2BaF2+18AlF3+10LiF приготавливается и исследуется аналогично описанному в примере 1. Образец имел толщину 0,14 мм и площадь 12,5 мм2. В качестве электродов использовали графитовую пасту DAG-580. Ионную проводимость измеряли при 27-172,5°C. Температурная зависимость ионной проводимости, полученная в эксперименте, описывается уравнением: σ=(5,6×104/T)exp[-0,56/kT], что соответствует величине σ=2,8×10-5 Ом-1⋅см-1 при 150°C.

Пример 3. Фторидное стекло состава 40,5PbF2+21,6InF3+14,4BaF2+13,5AlF3+10LiF приготавливается и исследуется аналогично описанному в примере 1. Образец имел толщину 0,18 мм и площадь 25 мм2. В качестве электродов использовали графитовую пасту DAG-580. Ионную проводимость измеряли при 27-178,5°C. Температурная зависимость ионной проводимости, полученная в эксперименте, описывается уравнением: σ=(1,1×105/T)exp[-0,58/kT], что соответствует величине σ=3,2×10-5 Ом-1⋅см-1 при 150°C.

Пример 4. Фторидное стекло состава 6,75PbF2+48,6InF3+32,4BaF2+2,25AlF3+10LiF приготавливается и исследуется аналогично описанному в примере 1. Образец имел толщину 0,245 мм и площадь 25 мм2. В качестве электродов использовали графитовую пасту DAG-580. Ионную проводимость измеряли при 31-202°C. Температурная зависимость ионной проводимости, полученная в эксперименте, описывается уравнением: σ=(2,5×105/T)exp[-0,65/kT], что соответствует величине σ=1,1×10-5 Ом-1⋅см-1 при 150°C.

Таким образом, предлагаемые ион-проводящие фторидные стекла типа PbF2+InF3+BaF2+AlF3+LiF имеют промышленную применимость, что подтверждается вышеприведенными примерами. Изобретение относится к материалам с высокой ионной проводимостью, расширяет группу перспективных ФТЭЛ в твердотельных электрохимических устройствах для их применения в источниках тока и химических сенсорах.

Источники информации

1. Сорокин Н.И. Анионпроводящие фторидные и оксифторидные стекла // Успехи химии. 2001. Т. 70. №9. С. 901-908.

2. Auriault М., Guery J., Mercier A.M., Jacoboni С., De Pape R. Nouveaux verres fluores dans les systems AF2-MF2-MF3 // Mater. Res. Bull. 1985. V. 20. №3. P. 309-314 (прототип).

3. Сорокин Н.И., Федоров П.П., Закалюкин P.M., Соболев Б.П., Болталин А.И., Вальковский М.Д. Электропроводность фторидных стекол на основе PbF2 и InF3 // Неорган. материалы. 1999. Т. 35. №1. С. 88-93.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФТОР-ПРОВОДЯЩИЙ КОМПОЗИТНЫЙ ЭЛЕКТРОЛИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2702905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНЫХ СТЕКОЛ | 2004 |

|

RU2263637C1 |

| СТЕКЛО, ПРОЗРАЧНОЕ В ИК-ОБЛАСТИ СПЕКТРА | 2003 |

|

RU2250880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНЫХ СТЕКОЛ С РАСШИРЕННЫМ ДИАПАЗОНОМ ОПТИЧЕСКОГО ПРОПУСКАНИЯ | 2015 |

|

RU2598271C1 |

| Способ получения люминесцирующего стекла | 2018 |

|

RU2689462C1 |

| ФТОР-ПРОВОДЯЩИЙ ТВЕРДЫЙ ЭЛЕКТРОЛИТ RMF С ТИСОНИТОВОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2557549C1 |

| ФТОРИДНОЕ ОПТИЧЕСКОЕ СТЕКЛО, ОБЛАДАЮЩЕЕ СПОСОБНОСТЬЮ К ЛЮМИНЕСЦЕНЦИИ В ДИАПАЗОНЕ 1000-1700 нм, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СТЕКЛА И ВОЛОКОННЫЙ СВЕТОВОД | 2011 |

|

RU2487840C1 |

| Конгруэнтно плавящийся фтор-проводящий твердый электролит MRF с флюоритовой структурой для высокотемпературных термодинамических исследований | 2016 |

|

RU2639882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНЫХ СТЕКОЛ С ШИРОКИМ ИК ДИАПАЗОНОМ ПРОПУСКАНИЯ | 2013 |

|

RU2526955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРЦИРКОНАТНЫХ СТЕКОЛ | 1987 |

|

RU2102346C1 |

Изобретение относится к области фтор-проводящих твердых электролитов, обладающих высокой анионной электропроводностью по ионам фтора. Фтор-проводящий твердый электролит на основе фторидного стекла PbF2+InF3+BaF2 имеет состав, мол. %: PbF2 7-54, InF3 11-49, BaF2 7-32, AlF3 2-20 и LiF 10-20. Электролиты получают следующим образом: плавят по отдельности PbF2, BaF2, AlF3 и LiF; фторируют полученные расплавы; охлаждают полученные растворы до комнатной температуры; к полученным фторированным реагентам PbF2, BaF2, AlF3, LiF, которые взяты в соотношении PbF2 7-54 мол. %, BaF2 7-32 мол. %, AlF3 2-20 мол. %, LiF 10-20 мол. %, добавляют пятый реагент (NH4)3InF6 в количестве 11-49 мол. %, все пять ингредиентов смешивают и перемалывают совместно для получения шихты PbF2+(NH4)3InF6+BaF2+AlF3+LiF; к полученной шихте добавляют NH4F, взятый в количестве 1/5-1/4 части от массы шихты; шихту расплавляют при 850-950°C, после чего гомогенизируют в течение 1-2 мин до образования однородной стекломассы. Изобретение позволяет обеспечить высокую устойчивость фторидного стекла к процессу кристаллизации и достижение стабильных значений фтор-ионной проводимости 1×10-5-7×10-5 Ом-1⋅см-1 при температуре 150°C. 2 н.п. ф-лы, 1 ил.

1. Фтор-проводящий стеклообразный твердый электролит на основе фторидного стекла PbF2+InF3+BaF2, отличающийся тем, что при содержании PbF2 7-54 мол. %, InF3 11-49 мол. %, BaF2 7-32 мол. % в их состав дополнительно включены AlF3 2-20 мол. % и LiF 10-20 мол. %, что обеспечивает высокую устойчивость фторидного стекла к процессу кристаллизации и достижение стабильных значений фтор-ионной проводимости 1×10-5-7×10-5 Ом-1⋅см-1 при температуре 150°C.

2. Способ получения электролита по п. 1, выполняющийся в следующей последовательности:

плавят по отдельности PbF2, BaF2, AlF3 и LiF;

фторируют полученные расплавы с целью удаления кислорода путем создания фторирующей атмосферы в результате добавления к расплавам политетрафторэтилена, взятого в количестве 0,14-0,23 г/дм3;

охлаждают полученные растворы до комнатной температуры с получением твердых фторированных реагентов;

к полученным фторированным реагентам PbF2, BaF2, AlF3, LiF, которые взяты в соотношении PbF2 7-54 мол. %, BaF2 7-32 мол. %, AlF3 2-20 мол. %, LiF 10-20 мол. %, добавляют пятый реагент (NH4)3InF6 в количестве 11-49 мол. %, все пять ингредиентов смешивают и перемалывают совместно для получения шихты PbF2+(NH4)3InF6+BaF2+AlF3+LiF;

к полученной шихте PbF2+(NH4)3InF6+BaF2+AlF3+LiF добавляют NH4F, взятый в количестве 1/5-1/4 части от массы шихты;

шихту PbF2+(NH4)3InF6+BaF2+AlF3+LiF с NH4F расплавляют при 850-950°C, после чего гомогенизируют в течение 1-2 мин до образования однородной стекломассы PbF2+InF3+BaF2+AlF3+LiF во фторсодержащей среде, которая создается вследствие термического разложения NH4F;

полученный расплав льют на поверхность неподвижной полированной кварцевой пластины, прижимая его сверху другой кварцевой пластиной, получая, таким образом, фторидные стекла.

| Auriault М., Guery J., Mercier A.M., Jacoboni С., De Pape R | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| // Mater | |||

| Res | |||

| Bull | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| V | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| P | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| ФТОРИДНОЕ ОПТИЧЕСКОЕ СТЕКЛО, ОБЛАДАЮЩЕЕ СПОСОБНОСТЬЮ К ЛЮМИНЕСЦЕНЦИИ В ДИАПАЗОНЕ 1000-1700 нм, СПОСОБ ПОЛУЧЕНИЯ ТАКОГО СТЕКЛА И ВОЛОКОННЫЙ СВЕТОВОД | 2011 |

|

RU2487840C1 |

| ТВЕРДЫЙ ЭЛЕКТРОЛИТ | 1994 |

|

RU2080695C1 |

| US 5360637 A1, 01.11.1994. | |||

Авторы

Даты

2018-08-29—Публикация

2017-07-18—Подача