ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к катализатору для получения метилметакрилата путем газофазной каталитической реакции с применением метил-α-гидроксиизобутирата в качестве исходного сырья, способу получения указанного катализатора и способу получения метилметакрилата с применением указанного катализатора. Метилметакрилат имеет важные промышленные применения, такие как применение в качестве сырья для получения полиметилметакрилата, который обладает превосходными стойкостью к атмосферным воздействиям и прозрачностью, и в качестве сырья для получения различных эфиров метакриловой кислоты.

УРОВЕНЬ ТЕХНИКИ

[0002]

Известен способ получения метилметакрилата путем газофазной каталитической реакции с применением в качестве сырья метил-α-гидроксиизобутирата. Например, в Патентном документе 1 описан способ получения сложного эфира α,β-ненасыщенной карбоновой кислоты, согласно которому используют сложный эфир α-гидроксикарбоновой кислоты, сложный эфир α-алкоксикарбоновой кислоты и сложный эфир β-алкоксикарбоновой кислоты, отдельно или в комбинации, в качестве сырья для осуществления реакции дегидратации или деалкоголизации, с кристаллическим алюмосиликатом в качестве катализатора. В отношении кристаллического алюмосиликата для применения в описанном способе получения в указанном документе описан цеолит типа X или типа Y, обладающий особенно выдающейся каталитической активностью. Кроме того, в Патентных документах 2, 3 и 4 описано, что кристаллический алюмосиликат, модифицированный щелочным металлом и/или элементом платиновой группы, в частности, цеолит типа X или типа Y, является эффективным катализатором для указанного способа получения.

[0003]

Известно, что в случае получения метилметакрилата из метил-α-гидроксиизобутирата путем газофазной каталитической реакции с применением в качестве катализатора такого кристаллического алюмосиликата существуют такие проблемы, как ухудшение свойств катализатора с течением времени, причиной которого является закупоривание пор кристаллического алюмосиликата побочным продуктом с высокой температурой кипения, и окрашивание реакционного раствора, вызванное образующимся в качестве побочного продукта диацетилом.

[0004]

В отношении указанных проблем в Патентном документе 5 описано, что при применении переходного синтетического цеолита типа фожазит, обладающего постоянной кристаллической решетки в пограничной области между Х-типом и Y-типом и определенным содержанием Na, можно подавить образование диацетила, который представляет собой окрашивающее вещество, и, в то же время, можно снизить образование побочного продукта с высокой температурой кипения для сохранения каталитической активности в течение длительного времени. В связи с этим, в указанном документе описана глина, в которой содержание алюминия составляет менее 5 масс. %, в частности, глина на основе силиката магния, которую предпочтительно применяют в качестве связующего для подавления образования побочного продукта - диацетила.

[0005]

Кроме того, в Патентном документе 6 описано, что при применении катализатора, содержащего в качестве активного компонента синтетический цеолит типа фожазит, в котором количество свободной щелочи доведено до 0,1 миллиэквивалентов/г или менее, или формованного катализатора, полученного с применением синтетического цеолита типа фожазит и глины, величина рН которой при диспергировании в воде составляет менее 9, образование побочного продукта с высокой температурой кипения, приводящего к ухудшению свойств катализатора с течением времени, подавляется, и срок службы катализатора увеличивается.

ДОКУМЕНТЫ, ИЗВЕСТНЫЕ ИЗ УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006]

Патентный документ 1: Открытая публикация патента Японии № Н02-196753

Патентный документ 2: Открытая публикация патента Японии № Н03-167155

Патентный документ 3: Открытая публикация патента Японии № Н03-167156

Патентный документ 4: Открытая публикация патента Японии № Н03-167157

Патентный документ 5: Открытая публикация патента Японии № Н06-157413

Патентный документ 6: Открытая публикация патента Японии № Н08-188555

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ В ИЗОБРЕТЕНИИ

[0007]

В указанных выше Патентном документе 5 и Патентном документе 6 при получении метилметакрилата путем проведения газофазной каталитической реакции с применением метил-α-гидроксиизобутирата в качестве сырья для подавления гидролиза сложноэфирной группы в реактор подают метанол в отношении, составляющем от 0,1 до 3,0 от массы метил-α-гидроксиизобутирата, для осуществления газофазной каталитической реакции. При этом наблюдается не только реакция дегидратации гидроксильной группы метил-α-гидроксиизобутирата, но также реакция дегидратации метанола, что приводит к образованию побочного продукта диметилового эфира (далее - ДМЭ). В промышленности метанол извлекают в процессе очистки и используют повторно, но при образовании побочного продукта ДМЭ отмечается ряд недостатков, которые проявляются в снижении извлечения метанола в процессе очистки и в повышении стоимости получения метилметакрилата.

[0008]

Авторы настоящего изобретения провели исследования с целью устранения указанного недостатка, и обнаружили, что количество образующегося в качестве побочного продукта ДМЭ варьируется в зависимости от типа глиняного связующего вещества, и что в случае формованного катализатора с применением бентонита, который относится к глинам, величина рН которых при диспергировании в воде составляет менее 9, как описано в Патентном документе 6, срок службы катализатора является относительно длительным, но количество образующегося в качестве побочного продукта ДМЭ велико, и, следовательно, степень извлечения метанола низкая. В случае же формованного катализатора с применением синтетического гекторита, который относится к глинам на основе силиката магния, описанным в Патентном документе 5, количество образующегося в качестве побочного продукта ДМЭ обычно невелико, а степень извлечения метанола достаточно высока, но срок службы катализатора короткий.

[0009]

Конкретнее, задача, решаемая в настоящем изобретении, представляет собой обеспечение катализатора для применения для получения метилметакрилата, который дополнительно подавляет образование побочного продукта ДМЭ, вызванное реакцией дегидратации метанола, для предотвращения снижения степени извлечения метанола, и обладает более длительным сроком службы при осуществлении способа получения метилметакрилата путем газофазной каталитической реакции с применением метил-α-гидроксиизобутирата в качестве сырья по сравнению с традиционными способами. Также настоящее изобретение относится к способу получения метилметакрилата с применением катализатора получения метилметакрилата.

СРЕДСТВА РЕШЕНИЯ ЗАДАЧ

[0010]

Авторы настоящего изобретения в результате обширной исследовательской работы, направленной на решение вышеуказанной задачи, обнаружили, что в формованном катализаторе для применения для получения метилметакрилата, полученном путем формования синтетического цеолита типа фожазит с применением слоистого силиката магния в качестве связующего, содержание серы в слоистом силикате магния влияет на срок службы катализатора в реакции синтеза метилметакрилата, и что когда содержание серы в слоистом силикате магния регулируют так, чтобы оно находилось в заданном диапазоне или ниже заданного значения, доля образования побочного продукта ДМЭ может быть дополнительно снижена при сохранении высокой степени извлечения метанола, при этом обеспечивается более длительный срок службы катализатора по сравнению с традиционными способами, что и было положено в основу настоящего изобретения.

[0011]

Конкретнее, предложены следующие средства решения задач согласно настоящему изобретению:

1. Формованный катализатор для применения для получения метилметакрилата, содержащий синтетический цеолит типа фожазит и слоистый силикат магния, причем содержание серы в слоистом силикате магния составляет 0,10% по массе или менее.

2. Формованный катализатор для применения для получения метилметакрилата согласно пункту 1, в котором доля слоистого силиката магния от совокупного количества синтетического цеолита типа фожазит и слоистого силиката магния составляет от 5 до 30% по массе.

3. Формованный катализатор для применения для получения метилметакрилата согласно пункту 1 или 2, в котором слоистый силикат магния представляет собой синтетический слоистый силикат магния.

4. Формованный катализатор для применения для получения метилметакрилата согласно пункту 3, в котором синтетический слоистый силикат магния представляет собой синтетический гекторит.

5. Способ получения метилметакрилата, включающий осуществление газофазной каталитической реакции метил-α-гидроксиизобутирата с применением формованного катализатора для применения для получения метилметакрилата согласно любому из пунктов 1-4.

6. Способ получения метилметакрилата согласно пункту 5, в котором метанол используют в качестве разбавителя в отношении, составляющем от 0,1 до 3,0 от массы метил-α-гидроксиизобутирата.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0012]

Согласно настоящему изобретению возможно обеспечить катализатор для применения для получения метилметакрилата, который имеет более высокую степень извлечения метанола и более длительный срок службы катализатора по сравнению с катализаторами согласно традиционным способам, для способа получения метилметакрилата путем газофазной каталитической реакции с применением метил-α-гидроксиизобутирата в качестве сырья, а также способ получения метилметакрилата с применением катализатора для применения для получения метилметакрилата.

ВАРИАНТЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0013]

Здесь и далее будет представлено подробное описание настоящего изобретения. Формованный катализатор для применения для получения метилметакрилата согласно настоящему изобретению включает синтетический цеолит типа фожазит и слоистый силикат магния. Синтетический цеолит типа фожазит согласно настоящему изобретению представляет собой алюмосиликат с кристаллической структурой типа FAU, где «FAU» представляет собой трехбуквенный код, отражающий кристаллическую структуру кристаллического молекулярного сита, определенный Международной ассоциацией по цеолитам (International Zeolite Association (IZA)). Что касается типа синтетического цеолита типа фожазит, широко известны тип X и тип Y, которые имеют одинаковую кристаллическую структуру, но различный химический состав, т.е. атомное отношение кремний/алюминий. Оба типа могут быть использованы подходящим образом. Наиболее предпочтительным из них является переходный тип, описанный в работе Е. Dempsey, G.Н. Kuhl, D.Н. Olson, J. Phys. Chem., 73, 387 (1969). Согласно указанному документу, переходный тип синтетического цеолита типа фожазит обозначает цеолит, с постоянной кристаллической решетки, измеренной посредством рентгеноструктурного анализа в диапазоне от 24,80 до 24,94  .

.

[0014]

Тип катиона в синтетическом цеолите типа фожазит согласно настоящему изобретению практически ничем не ограничен, но предпочтительным типом является ион натрия, и особенно предпочтительно, чтобы атомное отношение натрия к алюминию в цеолите (атомное отношение Na/Al) составляло от 0,90 до 1,02. Кроме того, синтетический цеолит типа фожазит в общем случае получают путем фильтрования, промывания и высушивания кристаллов, полученных путем гидротермального синтеза в щелочных условиях. В указанном способе, если промывание является недостаточным, щелочной компонент остается в кристалле, и получают цеолит, в котором количество свободной щелочи высокое, как описано ниже, причем указанный цеолит описан в вышеуказанном Патентном документе 6. Количество свободной щелочи в синтетическом цеолите типа фожазит для применения в настоящем изобретении практически ничем не ограничено, но предпочтительно составляет 0,1 миллиэквивалента или менее на 1 г цеолита.

[0015]

Синтетический цеолит типа фожазит получают в виде мелкого порошка, за исключением случая, когда его получают в виде формованного цеолита без применения связующего вещества. В случае промышленного применения в качестве стационарного катализатора, затруднительно непосредственно использовать цеолит в виде мелкого порошка. По указанной причине цеолит обычно используют в виде формованного тела, имеющего соответствующую форму, такую как сферическая форма и форма цилиндрических гранул. Тем не менее, поскольку мелкий порошок цеолита сам по себе не обладает связующей способностью, используют связующее вещество для придания ему соответствующей пластичности и прочности. В качестве связующего вещества обычно используют глинистые минералы, такие как каолин и монтмориллонит, или силикатный золь (коллоидный кремнезем), алюмозоль и т.д. Связующее для получения формованного катализатора для применения для получения метилметакрилата согласно настоящему изобретению практически ничем не ограничено, при условии, что оно представляет собой магнийсодержащее соединение, но предпочтительно представляет собой слоистый силикат магния.

[0016]

Слоистый силикат магния согласно настоящему изобретению представляет собой соединение, имеющее слоистую кристаллическую структуру, состоящее по меньшей мере из элемента кремния, элемента магния и элемента кислорода. Слоистый силикат магния относится к природному глинистому минералу, существующему в природе, химически синтезированному продукту или продукту, полученному путем модификации природного глинистого минерала. Синтетический слоистый силикат магния относится к химически синтезированному продукту или к продукту, полученному путем модификации природного глинистого минерала. Примеры синтетического слоистого силиката магния включают синтетический гекторит и синтетическую слюду, которые получают путем химического синтеза из соли натрия, лития или магния и силиката натрия, а также модифицированный гекторит и модифицированную слюду, которые получают путем модификации природного глинистого минерала. Слоистый силикат магния согласно настоящему изобретению предпочтительно представляет собой синтетический слоистый силикат магния, и среди синтетических слоистых силикатов магния особенно предпочтительным является синтетический гекторит, полученный путем химического синтеза. Синтетический гекторит представляет собой слоистый силикат триоктаэдрического типа, имеющий структуру смектита. В общем случае, соль натрия, лития или магния смешивают с силикатом натрия с образованием гелеобразного осадка, который подвергают гидротермальному синтезу в автоклаве для превращения в слоистый силикат, и полученный слоистый силикат подвергают фильтрованию и промыванию водой, или центрифугированию и промыванию водой, с образованием синтетического гекторита. Способ синтеза синтетического гекторита в настоящем изобретении практически ничем не ограничен, и возможно применение любых общеизвестных способов, например, способа синтеза гидратированного силиката магния, описанного в открытой публикации патента Японии № S49-135897, способа получения синтетического набухающего силиката, описанного в открытой публикации патента Японии № Н06-345419, способа получения гекторитоподобного силиката, описанного в открытой публикации патента Японии № Н09-249412, и способа получения синтетического силиката магния, описанного в открытой публикации патента Японии № H11-71108. Тип межслоевого катиона в слоистом силикате магния согласно настоящему изобретению практически ничем не ограничен, но предпочтительным является тип иона натрия.

[0017]

Согласно настоящему изобретению содержание серы в слоистом силикате магния предпочтительно составляет 0,10% по массе или менее. Если формованный катализатор для применения для получения метилметакрилата получают путем формования слоистого силиката магния, имеющего содержание серы в вышеуказанном диапазоне, и синтетического цеолита типа фожазит, формованный катализатор обладает действием, подавляющим образование побочного продукта ДМЭ в реакции синтеза метилметакрилата, и сохраняющим высокую степень извлечения метанола, одновременно обеспечивая более длительный срок службы катализатора. Содержание серы в слоистом силикате магния более предпочтительно составляет 0,09% по массе или менее. Для обеспечения содержания серы 0,05% по массе или менее требуется осуществлять промывание большим количеством воды, что может быть непрактичным. По указанной причине содержание серы в слоистом силикате магния предпочтительно составляет 0,05% по массе или более.

[0018]

Примеры способов измерения содержания серы в слоистом силикате магния включают общеизвестные способы, такие как атомно-эмиссионная спектроскопия ИСП (высокочастотная атомно-эмиссионная спектроскопия индуктивно связанной плазмы), масс-спектрометрия ИСП (высокочастотная масс-спектрометрия индуктивно связанной плазмы) и рентгенофлуоресцентный анализ. В настоящей заявке измерение проводили при помощи определения состава слоистого силиката магния с использованием рентгенофлуоресцентного анализа (способ РФА).

[0019]

В настоящей заявке содержание (массовый процент) каждого из элемента кремния, элемента магния, элемента алюминия, элемента натрия, элемента серы и элемента кислорода, и небольшого количества других элементов, в слоистом силикате магния определяют при помощи способа РФА. В соответствии с результатами измерения, отношение серы к общему количеству 6 компонентов, т.е. элемента кремния, элемента магния, элемента алюминия, элемента натрия, элемента серы и элемента кислорода (исключая небольшое количество других элементов), указывают как содержание серы в слоистом силикате магния.

[0020]

Причина, по которой формованный катализатор для применения для получения метилметакрилата, который формуют с применением слоистого силиката магния, имеющего низкое содержание серы, обладает длительным сроком службы катализатора, не установлена, но авторы настоящего изобретения принимают во внимание нижеизложенные вопросы. Как описано выше, при промышленном получении синтетического слоистого силиката магния в качестве сырья используют недорогой сульфат или серную кислоту. В указанном случае сульфат-ион удаляют в ходе промывания синтетического слоистого силиката магния, но полностью удалить сульфат-ион затруднительно, и он остается в продукте в качестве примеси в виде соли, такой как сульфат натрия. В отличие от иона натрия, находящегося в слоистой кристаллической структуре синтетического слоистого силиката магния, ион натрия, остающийся в виде соли, такой как сульфат натрия, действует как свободный щелочной компонент при получении метилметакрилата посредством реакции дегидратации метил-α-гидроксиизобутирата согласно настоящему изобретению. По указанной причине, в случае если реакцию проводят с применением формованного катализатора, имеющего высокое содержание серы, образуется большое количество побочных продуктов с высокой температурой кипения, и срок службы такого катализатора является коротким.

[0021]

Что касается доли слоистого силиката магния в формованном катализаторе для применения для получения метилметакрилата согласно настоящему изобретению, отмечается, что чем меньше доля слоистого силиката магния относительно общей массы синтетического цеолита типа фожазит и слоистого силиката магния, тем дольше может сохраняться активность, но предпочтительно указанная доля составляет от 5 до 30% по массе, поскольку при этом каталитическая активность может сохраняться в течение длительного времени, при сохранении механической прочности формованного катализатора для применения для получения метилметакрилата, и, кроме того, указанные характеристики позволяют легко осуществлять формование. Более предпочтительно, указанная доля составляет от 5 до 20% по массе, и особенно предпочтительно, от 10 до 20% по массе.

[0022]

Формованный катализатор для применения для получения метилметакрилата согласно настоящему изобретению может содержать формовочную добавку и смазывающее вещество для улучшения формуемости. В качестве формовочной добавки и смазывающего вещества можно использовать, например, карбоксиметилцеллюлозу, стеариновую кислоту, спирты, поверхностно-активные вещества и т.д.

[0023]

Содержание магния в формованном катализаторе для применения для получения метилметакрилата согласно настоящему изобретению ничем особо не ограничено, но предпочтительно составляет от 0,5 до 6% по массе.

[0024]

Содержание серы в формованном катализаторе для применения для получения метилметакрилата согласно настоящему изобретению получают путем расчета исходя из содержания серы в слоистом силикате магния, полученного описанным выше способом, и содержания слоистого силиката магния в формованном теле. Содержание серы в формованном катализаторе для применения для получения метилметакрилата согласно настоящему изобретению зависит от содержания серы в слоистом силикате магния и от содержания слоистого силиката магния в формованном теле, но предпочтительно составляет 0,030% по массе или менее, и более предпочтительно, 0,015% по массе или менее.

[0025]

Формованный катализатор для применения для получения метилметакрилата согласно настоящему изобретению можно получать при помощи описанного ниже способа, но не ограничиваясь им.

[0026]

Способ получения слоистого силиката магния с содержанием серы 0,10% по массе или менее практически ничем не ограничен, но указанный силикат легко можно получить путем промывания большим количеством воды общеизвестного синтетического слоистого силиката магния, который получают путем химического синтеза или модификации. Способ промывания водой практически ничем не ограничен, и что позволяет использовать обычные способы, такие как фильтрование и центрифугирование. Время промывания водой можно соответствующим образом определить в зависимости от способа промывания водой.

[0027]

Формованный катализатор для применения для получения метилметакрилата согласно настоящему изобретению можно получить путем формования синтетического цеолита типа фожазит и слоистого силиката магния с содержанием серы 0,10% по массе или менее. Способ формования практически ничем не ограничен, что позволяет использовать различные способы, включая способ экструзионного формования, способ гранулирования в барабане и способ формования таблеток, в соответствии с формой формованного тела. Кроме того, форма формованного тела практически ничем не ограничена, и, например, можно использовать сферическую форму, стержневую форму, кольцевую форму, лепестковую форму и т.д.

[0028]

Здесь и далее будет описан способ получения метилметакрилата согласно настоящему изобретению. Способ получения метил-α-гидроксиизобутирата в качестве сырья практически ничем не ограничен, что позволяет использовать метил-α-гидроксиизобутират, полученный путем метанолиза амида α-гидроксиизомасляной кислоты или амидо-сложноэфирного обмена между амидом α-гидроксиизомасляной кислоты и метилформиатом, описанного в Японской публикации для подачи возражения № Н02-2874. Кроме того, метил-α-гидроксиизобутират также можно получить из побочного продукта с высокой температурой кипения, получаемого в способе АСН, в котором получают метилметакрилат из ацетонциангидрина и серной кислоты, или в способе прямого окисления С4 с применением изобутилена в качестве сырья. Метил-α-гидроксиизобутират, извлекаемый из указанного побочного продукта с высокой температурой кипения, в общем случае содержит метил-α- или β-метоксиизобутират. Формованный катализатор согласно настоящему изобретению также является эффективным для реакции отщепления водорода и метоксигруппы от указанных гомологов, и указанные продукты могут восстанавливаться до метилметакрилата.

[0029]

Реакцию согласно настоящему изобретению можно осуществлять в проточной газофазной системе с неподвижным слоем, и можно использовать реактор теплоизоляционного типа, типа многотрубного теплообменника, или подобные реакторы. Метил-α-гидроксиизобутират в качестве сырья предварительно нагревают и испаряют, а затем подают в реактор. Испаренное сырье можно подавать непосредственно или подавать после разбавления инертным газом, таким как азот, аргон или гелий. Для улучшения выхода метилметакрилата более предпочтительным является применение метанола в качестве разбавителя. Доля метанола в качестве разбавителя предпочтительно составляет от 0,1 до 3,0 по массе, и особенно предпочтительно от 0,2 до 2,0 по массе относительно метил-α-гидроксиизобутирата. Что касается скорости подачи сырья, общая масса метил-α-гидроксиизобутирата в качестве сырья и метанола в качестве разбавителя на единицу массы катализатора, т.е. среднечасовая скорость подачи сырья (ССПС), предпочтительно составляет от 0,1 до 5,0 ч-1.

[0030]

Температура реакции предпочтительно составляет от 230 до 300°С и может поддерживаться постоянной. Тем не менее, для подавления образования различных побочных продуктов и сохранения каталитической активности, более предпочтительным является применение способа медленного повышения температуры в определенном диапазоне температур за время реакции, так чтобы поддерживать конверсию метил-α-гидроксиизобутирата в диапазоне от 98,0 до 99,9%. В этом случае начальная температура реакции составляет от 230 до 270°С, и более предпочтительно, от 240 до 260°С, и конечная температура реакции составляет от 250 до 300°С, и более предпочтительно от 260 до 290°С. Регулирование температуры реакции описанным путем необходимо для компенсации зависящего от времени снижения количества активных центров, которое вызвано накоплением высококипящих побочных продуктов, и т.д., на катализаторе. Когда становится невозможно дольше поддерживать конверсию метил-α-гидроксиизобутирата в диапазоне от 98,0 до 99,9% в вышеуказанном диапазоне температур, подачу сырья временно останавливают и осуществляют регенерацию катализатора путем выжигания углеродсодержащих веществ на воздухе, которое проводят при температуре, при которой структура типа FAU катализатора не разрушается, предпочтительно, не выше 550°С, таким образом, почти полностью восстанавливая каталитическую активность. Таким образом, формованный катализатор согласно настоящему изобретению можно легко восстанавливать и использовать повторно. Давление в реакции практически ничем не ограничено, но реакция может протекать при стандартном давлении или при немного повышенном давлении.

[0031]

Раствор продукта реакции, полученный при помощи способа согласно настоящему изобретению, содержит, помимо метилметакрилата в качестве целевого вещества, непрореагировавшее сырье и побочные продукты, такие как метакриловая кислота, ацетон и полиметилбензолы. Такие побочные продукты можно легко отделить при помощи традиционного способа очистки, такого как перегонка и экстракция.

ПРИМЕРЫ

[0032]

Здесь и далее настоящее изобретение будет описано конкретно при помощи примеров, но настоящее изобретение не ограничено указанными примерами. Измерение физических свойств формованного катализатора для применения для получения метилметакрилата и синтетического слоистого силиката магния согласно настоящему изобретению, и проверку рабочих характеристик формованного катализатора для применения для получения метилметакрилата в реакции синтеза метилметакрилата проводили, как описано ниже.

[0033]

<Анализ состава>

Количественный анализ элементов кремния, магния, алюминия, натрия, серы и кислорода, содержащихся в синтетическом слоистом силикате магния, проводили при помощи рентгенофлуоресцентного анализа (РФА). Порошкообразный образец после высушивания при 150°С подвергали прессованию в форме, получая объект в форме пластины, и проводили измерение при помощи сканирующего рентгенофлуоресцентного анализатора ZSX Primas II производства Rigaku Corporation. Согласно вышеописанному способу, определяли содержание (массовый процент) каждого из элемента кремния, элемента магния, элемента алюминия, элемента натрия, элемента серы и элемента кислорода, и небольшое количество прочих элементов, в синтетическом слоистом силикате магния. Согласно результатам измерения, отношение серы к общему количеству 6 элементов, то есть элемента кремния, элемента магния, элемента алюминия, элемента натрия, элемента серы и элемента кислорода (за исключением небольшого количества прочих элементов) рассматривали как содержание серы в синтетическом слоистом силикате магния.

[0034]

<анализ рН>

Для определения рН синтетического слоистого силиката магния готовили 2 масс. % водный раствор синтетического слоистого силиката магния, подвергали полученный раствор ультразвуковой диспергирующей обработке, после чего оставляли в течение ночи для осуществления полного диспергирования, после чего проводили измерение в полученном растворе. Измерение проводили при помощи рН-метра D-54 производства HORIBA, Ltd.

[0035]

<Проверка рабочих характеристик в реакции синтеза метилметакрилата>

Проверку рабочих характеристик в реакции синтеза метилметакрилата проводили с использованием проточного газофазного реакционного аппарата с неподвижным слоем, снабженного резервуаром для сырья, насосом для подачи сырья, приспособлением для ввода газа в сырье, реакционной трубкой (изготовленной из SUS316, внутренний диаметр: 18 мм, длина: 300 мм), охлаждающим приспособлением, приспособлением для сбора раствора продукта реакции и т.д. Для проверки рабочих характеристик 7 г формованного катализатора, который подвергали упорядочению по размерам для получения размера от 10 до 20 меш, помещали в центр реакционной трубки, подавали раствор в метаноле, содержащий 55 масс. % метил-α-гидроксиизобутирата со скоростью 9 г/ч, реакцию проводили при атмосферном давлении. Температуру реакции постепенно повышали, так чтобы конверсия метил-α-гидроксиизобутирата находилась в диапазоне от 99,5 до 99,9%, и регистрировали число дней до достижения реакционной температуры 280°С в качестве срока службы катализатора. Результаты реакции были получены на основе данных, полученных в результате количественного анализа, осуществляемого путем введения раствора продукта реакции в газовый хроматограф.

[0036]

В связи с этим, степень извлечения метанола (степень извлечения МеОН), доля получения диметилового эфира (доля получения ДМЭ) и общий выход метилметакрилата и метакриловой кислоты (выход ММА+МАК) вычисляли следующим образом:

(1) степень извлечения МеОН (%) = (число моль метанола в растворе продукта реакции)/(число моль метанола в сырье)×100

(2) доля получения ДМЭ (%) = (число моль диметилового эфира в растворе продукта реакции ×2)/(число моль метанола в сырье)×100

(3) выход ММА+МАК (%) = (число моль метилметакрилата в растворе продукта реакции + число моль метакриловой кислоты в растворе продукта реакции)/(число моль метил-α-гидроксиизобутирата в сырье)×100

[0037] Пример 1

75,9 г NaOH растворяли в 462,9 г очищенной ионным обменом воды и добавляли к полученному раствору 27,7 г алюмината натрия (Al2O3: 51,0 масс. %, Na2O: 36,0 масс. %) для растворения в указанном растворе. Кроме того, к указанному раствору добавляли смешанный раствор, содержащий 333,0 г силикатного золя (SiO2: 20 масс. %) и 200,0 г воды, очищенной ионообменным способом, и перемешивали до получения однородной суспензии. Вышеописанную смесь помещали в автоклав для осуществления процесса кристаллизации, при 100°С в течение 48 часов. После чего температуру понижали до комнатной температуры, и полученное вещество отфильтровывали, промывали водой до тех пор, пока количество свободной щелочи в фильтрате не составляло 0,01 миллиэквивалента/г, а затем высушивали при 150°С, получая 51,6 г белого порошка цеолита. При изучении полученного цеолита посредством проведения рентгеноструктурного анализа и анализа химического состава, было установлено, что он представлял собой синтетический цеолит типа фожазит с постоянной кристаллической решетки 24,86  и Na/Al=0,96.

и Na/Al=0,96.

[0038]

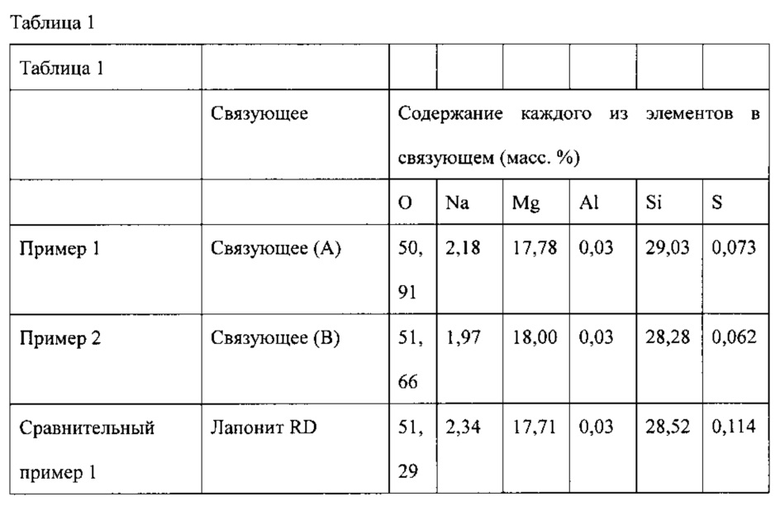

Затем осуществляли желирование лапонита (Laponite) (зарегистрированная торговая марка) RD, который представляет собой синтетический гекторит, коммерчески доступный от производителя Rockwood Additives, под действием воды, очищенной ионообменным способом, затем полученный гель помещали в колонну и пропускали очищенную ионообменным способом воду через колонну сверху вниз для осуществления промывания. Полученный гель высушивали при помощи сушилки при 90°С, а затем измельчали в порошок в ступке. Результаты анализа состава связующего вещества (А), полученного по вышеописанному способу, представлены в таблице 1. Содержание серы в связующем веществе (А) составляло 0,073 масс. %.

[0039]

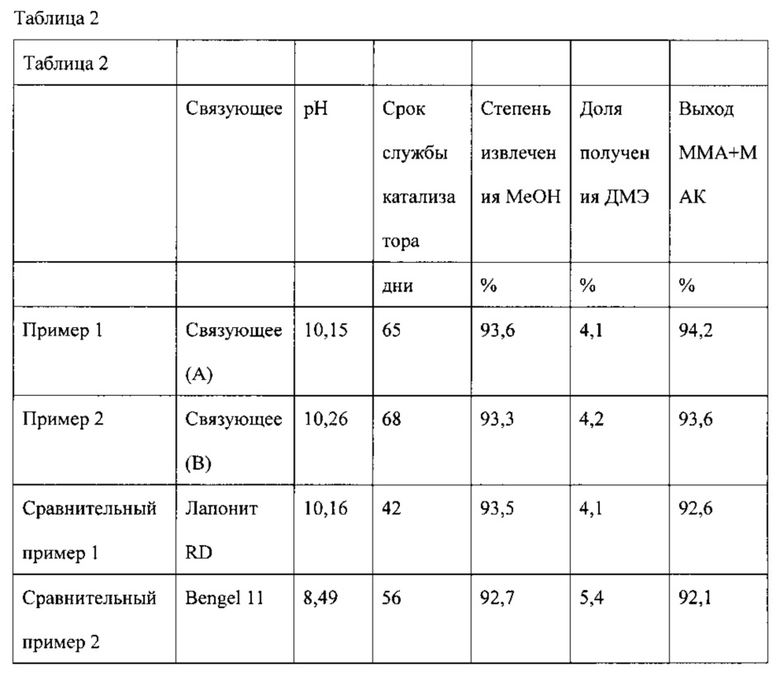

17 г вышеописанного порошка синтетического цеолита типа фожазит смешивали с 3 г порошка лапонита RD, в котором содержание серы было доведено до 0,073 масс. %, и затем постепенно добавляли очищенную ионообменным способом воду при тщательном перемешивании, после чего полученную смесь формовали, высушивали при 150°С и обжигали при 350°С, таким образом, получая формованный катализатор. При проведении анализа состава установили, что содержание серы в полученном формованном катализаторе составляло 0,011 масс. % и содержание магния составляло 2,67 масс. %. При проведении вышеописанной проверки рабочих характеристик в реакции синтеза метилметакрилата с применением полученного формованного катализатора срок службы катализатора составлял 65 дней, степень извлечения МеОН составляла 93,6%, выход ДМЭ составлял 4,1% и выход ММА+МАК составлял 94,2%. Каждый из указанных результатов реакции представлял собой среднее значение за время реакции. рН используемого лапонита RD составлял 10,15. рН и результаты реакции представлены в таблице 2.

[0040]

Пример 2

Катализатор получали аналогично примеру 1, за исключением того, что вместо связующего вещества (А), которое использовали в примере 1, использовали связующее вещество (В), которое получали путем промывания лапонита RD до достижения содержания серы 0,062 масс. %. Проводили анализ состава и измерение рН связующего вещества, и проверку рабочих характеристик в реакции синтеза метилметакрилата. рН и результаты реакции представлены в таблице 2, и результаты анализа состава связующего вещества представлены в таблице 1.

[0041]

Сравнительный пример 1

Катализатор получали аналогично примеру 1, за исключением того, что вместо связующего вещества (А), которое использовали в примере 1, использовали лапонит RD с содержанием серы 0,114 масс. %. Проводили анализ состава и измерение рН связующего, а также проверку рабочих характеристик в реакции синтеза метилметакрилата. рН и результаты реакции представлены в таблице 2, и результаты анализа состава связующего вещества представлены в таблице 1.

[0042]

Сравнительный пример 2

Катализатор получали аналогично примеру 1, за исключением того, что вместо лапонита RD, который использовали в примере 1, использовали Bengel 11 (производства Nihon Yuukinendo Co., Ltd.), который представляет собой бентонит (глинистый минерал на основе оксидов кремния и алюминия), описанный в Патентном документе 6. Проводили измерение рН связующего вещества, а также проверку рабочих характеристик в реакции синтеза метилметакрилата. рН и результаты реакции представлены в таблице 2. Авторы отмечают, что содержание серы в использованном Bengel 11 составляло 0,028 масс. %.

[0043]

Из указанных примеров и сравнительных примеров понятно, что сроки службы катализаторов, описанных в примерах 1 и 2, более длительные, чем сроки службы катализатора, описанного в сравнительном примере 1. Кроме того, очевидно, что катализаторы, описанные в примерах 1 и 2, являются превосходными с точки зрения срока службы, который для указанных катализаторов более длительный, чем для формованного катализатора с применением бентонита согласно известному из уровня техники (сравнительный пример 2), и что количество потерь метанола, вычисленное исходя из степени извлечения метанола, является малым.

[0044]

[0045]

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВАННЫЙ КАТАЛИЗАТОР ДЛЯ ПРИМЕНЕНИЯ В ПРОИЗВОДСТВЕ МЕТИЛМЕТАКРИЛАТА И СПОСОБ ПРОИЗВОДСТВА МЕТИЛМЕТАКРИЛАТА С ПРИМЕНЕНИЕМ УКАЗАННОГО КАТАЛИЗАТОРА | 2015 |

|

RU2671574C2 |

| ПОЛУЧЕНИЕ КАТАЛИЗАТОРОВ НА ОСНОВЕ БОРЦЕОЛИТОВ | 2013 |

|

RU2628080C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕТАКРИЛАТА | 2014 |

|

RU2665708C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ДИМЕРОВ α-МЕТИЛСТИРОЛА | 2006 |

|

RU2327676C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА | 2007 |

|

RU2351580C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033966C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И ДИМЕТИЛОВОГО ЭФИРА | 2013 |

|

RU2630675C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ | 1994 |

|

RU2131867C1 |

| СПОСОБ ОЧИСТКИ МЕТИЛМЕТАКРИЛАТА | 2009 |

|

RU2523228C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ТИТАНОВОГО ЦЕОЛИТА | 2010 |

|

RU2561100C2 |

В настоящем изобретении предложен формованный катализатор для применения для получения метилметакрилата. Указанный формованный катализатор содержит синтетический цеолит типа фожазит и слоистый силикат магния, причем содержание серы в указанном слоистом силикате магния составляет 0,10% по массе или менее. Также предложен способ получения метилметакрилата, который включает стадию проведения газофазной каталитической реакции метил-α-гидроксиизобутирата с применением вышеуказанного формованного катализатора для получения метилметакрилата. Технический результат - обеспечение катализатора, который дополнительно подавляет образование побочного продукта диметилового эфира, вызванное реакцией дегидратации метанола, для предотвращения снижения степени извлечения метанола. Катализатор обладает более длительным сроком службы при осуществлении способа получения метилметакрилата путем газофазной каталитической реакции с применением метил-α-гидроксиизобутирата в качестве сырья по сравнению с традиционными способами. 2 н. и 4 з.п. ф-лы, 2 табл., 2 пр.

1. Формованный катализатор для применения для получения метилметакрилата, содержащий синтетический цеолит типа фожазит и слоистый силикат магния, причем содержание серы в указанном слоистом силикате магния составляет 0,10% по массе или менее.

2. Формованный катализатор для применения для получения метилметакрилата по п. 1, отличающийся тем, что доля слоистого силиката магния от совокупного количества синтетического цеолита типа фожазит и слоистого силиката магния составляет от 5 до 30% по массе.

3. Формованный катализатор для применения для получения метилметакрилата по п. 1 или 2, отличающийся тем, что слоистый силикат магния представляет собой синтетический слоистый силикат магния.

4. Формованный катализатор для применения для получения метилметакрилата по п. 3, отличающийся тем, что указанный синтетический слоистый силикат магния представляет собой синтетический гекторит.

5. Способ получения метилметакрилата, включающий проведение газофазной каталитической реакции метил-α-гидроксиизобутирата с применением формованного катализатора по любому из пп. 1-4.

6. Способ получения метилметакрилата по п. 5, отличающийся тем, что в качестве разбавителя используют метанол в отношении, составляющем от 0,1 до 3,0 от массы метил-α-гидроксиизобутирата.

| US 5371273 A1, 06.12.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 1999 |

|

RU2146223C1 |

| JP 63066146 A, 24.03.1988 | |||

| JP 1290647 A, 22.11.1989 | |||

| US 20100331571 A1, 30.12.2010. | |||

Авторы

Даты

2018-08-30—Публикация

2014-12-22—Подача