Изобретение относится к полупроводниковой микроэлектронике, в частности к изготовлению выпрямляющих контактов к арсениду галлия электрохимическим осаждением металла, и может быть использовано при создании смесительных, детекторных и других полупроводниковых приборов с барьером Шоттки.

Гальванические покрытия рутением отличаются высокой химической инертностью, стойкостью к окислению при повышенных температурах на воздухе и в кислородной среде, значительной твердостью, износостойкостью, низким переходным электрическим сопротивлением. Рутений менее дефицитен и в несколько раз дешевле других металлов платиновой группы [1].

Основными методами осаждения тонких пленок металлов являются: вакуумное испарение (напыление), ионно-плазменное (катодного) распыление, магнетронное распыление, электронно-лучевое испарение.

Известен способ получения термостабильных выпрямляющих контактов Ru/n-GaAs с хорошей поверхностной морфологией и электрофизическими характеристиками, близкими к оптимальным, сформированных методом электронно-лучевого распыления (с защитным экраном) [2]. Средние значения показателя идеальности (n) и эффективной высоты барьера (ϕbm), определяемые из измерений вольт-амперных характеристик, для контактов диаметром 750 мкм, толщиной 50-500 нм равны 1,04 и 0,865 эВ, соответственно. Высота барьера для контактов, отожженных на воздухе, незначительно возрастала при увеличении температуры отжига до 200°С, затем резко уменьшалась при увеличении температуры до 400°С. Рутениевые контакты Шоттки, отожженные в вакууме в течение 15 минут, начинали деградировать при температуре выше 450°С. Продолжительный отжиг (до 1000 минут) при температуре 400°С не приводил к существенной деградации электрических параметров.

Известны способы формирования контактов Ru/n-GaAs с барьером Шоттки методами реактивного распыления и вакуумного напыления [3, 4]. Высота барьера Шоттки и показатель идеальности Ru/n-GaAs диодов, полученных реактивным распылением, имеют значения 0,77 эВ и 1,04, соответственно. После быстрого термического отжига (БТО) в интервале температур 550-900°С в течение 30 секунд ϕbm диодов уменьшается от 0,75 до 0,59 эВ и n возрастает от 1,04 до 2,0 [3]. Исследования термической стабильности рутениевых контактов с барьером Шоттки, сформированных вакуумным напылением, при БТО в интервале температур 300-800°С показали резкую деградацию электрофизических характеристик при температуре выше 750°С [4].

Создание контактов с барьером Шоттки к арсениду галлия электронно-лучевым распылением (без защитного экрана) и использование других высокоэнергетических технологий приводит к ухудшению барьерных характеристик, которое вызывается дефектами, введенными в приповерхностную область полупроводника в процессе металлизации. К недостаткам данных методов осаждения металлов следует отнести сложность и дороговизну технологического оборудования.

Высокая температура плавления является не только достоинством металла, но и ограничением для его нанесения на полупроводник физическими методами. Во многих случаях это противоречие снимается благодаря возможности электрохимического осаждения металла. Электрохимическое осаждение позволяет создавать металлические контакты при низких температурах, отличается простотой технологий, экономичностью, возможностью варьировать условия предварительной обработки поверхности полупроводника и режимы металлизации, позволяет получать контакты (в том числе, малых размеров) с различной микроструктурой. Данных по формированию выпрямляющих контактов к арсениду галлия электрохимическим осаждением рутения не найдено.

Для электроосаждения рутениевых покрытий на металлы используются хлоридные, нитрозохлоридные, фосфатные, сульфатные, сульфаматные и др. электролиты [1]. За рубежом широко распространен электролит на основе биядерного азотномостикового комплекса рутения: M3[Ru2N(H2O)xYy], где x=2, 3 или 4; x+y=10; z=5-х; М=NH4, K, Na; X=Cl, Br. Приготовление такой соли при взаимодействии трихлорида рутения (III) с сульфаминовой кислотой описано в [5].

Известен сульфаматный электролит рутенирования на основе готовой соли - гидроксихлорида рутения (IV), Ru(OH)Cl3, которую растворяют при нагревании в сульфаминовой кислоте, NH2SO3H [6]. Электролит содержит: 4-6 г/л Ru(OH)Cl3 (в пересчете на металл) и 30-50 г/л сульфаминовой кислоты. Условия рутенирования: катодная плотность тока 3-5 А/дм2, температура 55-60°С. Данный электролит рутенирования наиболее удобен и прост в приготовлении и корректировке, позволяет получать покрытия с низкой величиной внутренних напряжений. Однако этот электролит не адаптирован для осаждения рутения на полупроводники. При электроосаждении металлов на полупроводники существуют особенности: для осаждения качественных покрытий, как правило, необходимо использовать меньшие плотности тока; имеет место низкая прочность сцепления (адгезия) пленки металла, особенно с малолегированным полупроводником n-типа; редко совпадают коэффициенты линейного расширения осаждаемого металла и полупроводника и др. [7].

Задачей предлагаемого изобретения является получение качественных рутениевых покрытий на арсениде галлия методом электрохимического осаждения, позволяющего создавать выпрямляющие контакты Ru/n-GaAs с улучшенными электрофизическими характеристиками, а также упрощение технологического процесса.

Задача решается выбором исходного количественного состава электролита рутенирования, режима электролиза, температуры последующего отжига.

В предлагаемом способе изготовления выпрямляющих контактов к арсениду галлия электрохимическое осаждение рутения проводили из электролита рутенирования на основе гидроксихлорида рутения (IV). Для приготовления электролита использовали гидроксихлорид рутения (IV), Ru(OH)Cl3, с процентным содержанием рутения 44,59%, марки Ч, сульфаминовую кислоту, NH2SO3H, марки ХЧ и деионизованную воду. Электролит рутенирования содержит, г/л: Ru(OH)Cl3 (в пересчете на металл) - 2,5-5, NH2SO3H - 25-50, который готовят следующим образом. Требуемое количество сульфаминовой кислоты растворяют в 2/3 объема электролита подогретой до 50-60°С деионизованной воды. В раствор кислоты при перемешивании вносят навеску гидроксихлорида рутения. Полученную смесь нагревают в кварцевом стакане на водяной бане при температуре 100°С в течение 4 часов. В полученный раствор после охлаждения и фильтрования добавляют деионизованную воду для доведения количественного содержания компонентов согласно их исходному содержанию.

Условия электрохимического осаждения рутения на арсенид галлия из данного электролита определены экспериментально на основании исследований влияния плотности тока в интервале 0,5-10 А/дм2, температуры электролита в интервале 20-80°С, режима электролиза на скорость осаждения и выход металла по току. При плотности тока менее 1,0 А/дм2 скорость осаждения рутения недостаточно высокая. При плотностях тока более 8 А/дм2 наблюдается образование рутениевой черни в виде точечных островков поверх блестящего осадка рутения.

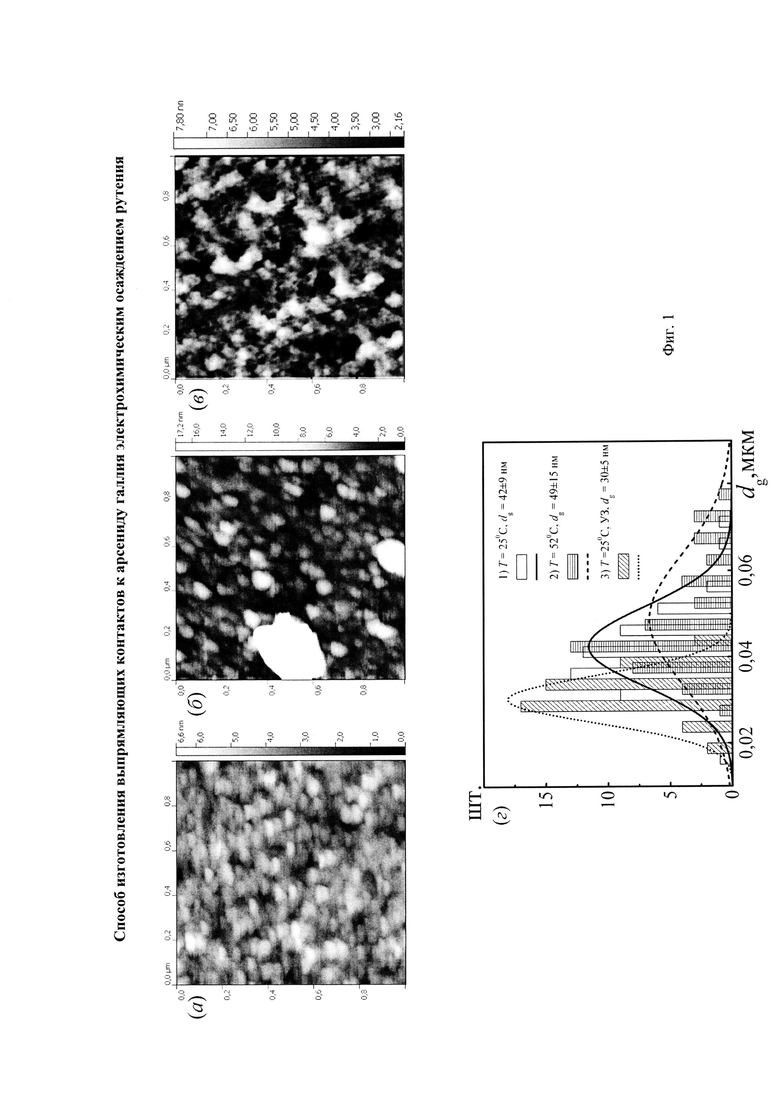

Установлено, что качественные мелкозернистые осадки рутения могут быть получены в исследуемом электролите уже при комнатной температуре. Осадки рутения в зависимости от температуры имеют различную микроструктуру. По данным атомно-силовой микроскопии (АСМ), в пленках рутения толщиной 0,1-0,15 мкм, осажденных в гальваностатическом режиме при комнатной температуре, средний размер зерен около 40 нм (dg=42±9 нм). С повышением температуры электролита до 50-60°С размер зерен увеличивается до ~50 нм (dg=49±15 нм).

В возможном варианте реализации данного изобретения на электролит дополнительно воздействуют ультразвуковыми колебаниями с частотой 18-35 кГц, что способствует более однородной концентрации раствора в пограничном слое. Передача ультразвуковых колебаний осуществлялась через дно электрохимической ячейки с помощью термостатируемой ультразвуковой ванны типа ПСБ-1335-05 (рабочая частота - 35 кГц, выходная мощность - 50 Вт) или ультразвуковой установки типа УЗУ-0,1 (рабочая частота - 18 кГц, выходная мощность - 96 Вт). При наложении ультразвукового (УЗ) поля скорость электроосаждения рутения возрастает в 1,5-2,5 раза; осадки рутения, согласно результатам исследований их поверхности методом АСМ, имеют более мелкозернистую структуру (dg=30±5 нм).

Качественные осадки рутения на арсениде галлия могут быть получены при меньшей концентрации рутения (2,5 г/л) по сравнению с металлами. Концентрация рутения в электролите рекомендуется 2,5-5 г/л. Установлено, что при увеличении скорости осаждения рутения выше 0,05 мкм/мин ухудшается прочность сцепления покрытия с основой. Поэтому увеличение концентрации рутения выше 5 г/л не целесообразно.

Важна кислотность электролита рутенирования. Известно, что соли рутения устойчивы только в сильнокислой среде (при pH не более 2,0). Высокое содержание сульфаминовой кислоты в электролите рутенирования в интервале 25-50 г/л необходимо не только для снижения внутренних напряжений в тонких покрытиях рутения, но и для предотвращения возможного протекания реакций акватации и гидратации, окислительно-восстановительных процессов, приводящих к изменению состава электролита и его быстрому старению [8]. Электролит рутенирования с содержанием сульфаминовой кислоты 50 г/л имеет pH около 0,8. Значение рН электролита с содержанием кислоты 25 г/л - около 1. При величине рН менее 0,5 существенно снижаются скорость осаждения рутения и выход по току.

Оптимальные условия электроосаждения качественных рутениевых покрытий на арсенид галлия достигались из электролита, содержащего, г/л: Ru(OH)Cl3 (в пересчете на металл) - 2,5-5, NH2SO3H - 25-50, при температуре 20-65°С, катодной плотности тока 1,0-5,0 А/дм2, без или с наложением ультразвукового поля, при значении pH электролита 0,8-1,0.

Отжиг электроосажденных рутениевых контактов с барьером Шоттки проводился в интервале температур 300-550°С в атмосфере водорода в течение 10 минут. Температурная обработка использовалась для оптимизации параметров контактов Ru/n-GaAs. При отжиге в интервале температур 400-450°С происходит улучшение и стабилизация электрофизических характеристик сформированных рутениевых контактов: уменьшаются показатель идеальности (n) и последовательное сопротивления контактов (Rs). Высота барьера Шоттки (ϕbm) меньше в сравнении с исходной (до отжига), но ее значения постоянны в широком интервале температур. Отжиг при умеренных температурах способствует также улучшению адгезии рутениевых пленок к основе. Увеличение температуры отжига до 550°С приводит к появлению значительных токов утечки в области малых смещений (10-12-10-7 А), без изменения электрофизических характеристик диодных структур Ru/n-GaAs в области более высоких смещений. Оптимальная температура отжига - 400°С.

Изобретение иллюстрируется фиг. 1, на которой приведены АСМ-изображения поверхности покрытий, полученные способом электрохимического осаждения рутения на арсенид галлия по изобретению: а) - обычный электролиз при комнатной температуре 25°С; б) - электролиз при температуре 50°С; в) - электролиз с наложением ультразвукового поля; г) - соответствующие гистограммы распределения частиц рутения по зернистости (dg).

Качество покрытий характеризуется равномерностью и мелкокристалличностью осадка рутения, а также электрофизическими характеристиками контакта Ru/n-GaAs с барьером Шоттки. Электрофизические параметры контакта должны быть близкими к идеальным (расчетным) значениям, иметь хорошую термическую устойчивость. Оценка качества рутениевых контактов, получаемых по предлагаемому изобретению, помимо анализа структуры осадка, проводилась по электрофизическим параметрам диодных структур Ru/n-GaAs: показателю идеальности (n) и высоте барьера Шоттки (ϕbm), а также их стабильности при изменении термических условий.

Контакты создавались на структурах n-n+-GaAs (100), с толщиной эпитаксиального слоя 0,7-1,0 мкм и неоднородным распределением примеси: концентрация в приповерхностном слое толщиной 0,2 мкм - 8×1016 см-3, в остальной области - 3×1016 см-3. Осаждение рутения проводилось в «окна» диаметром от 5 до 500 мкм, вскрытые в защитной пленке диэлектрика (SiO2), полученного пиролитическим окислением моносилана при температуре 360°С. Толщина оксида кремния 0,5 мкм. С обратной стороны подложки изготавливался омический контакт на основе сплава AuGe.

Качество полученных покрытий контролировали визуально с помощью микроскопа типа «LEITZ LATIMET» и методом атомно-силовой микроскопии на микроскопе Solver-NDT. Скорость осаждения и выход рутения по току рассчитывали из измерений толщины осадка с помощью интерференционного микроскопа МИИ-4М. Электрофизические параметры контактов Ru/n-GaAs с барьером Шоттки определяли из измерений вольтамперных характеристик (ВАХ). Измерения ВАХ проводили на анализаторе полупроводниковых приборов Agilent В1500.

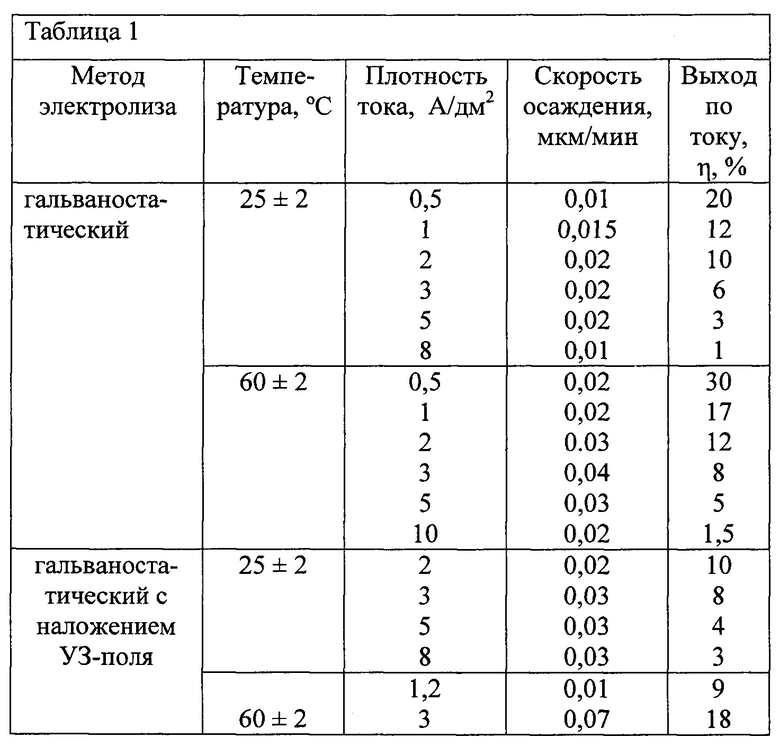

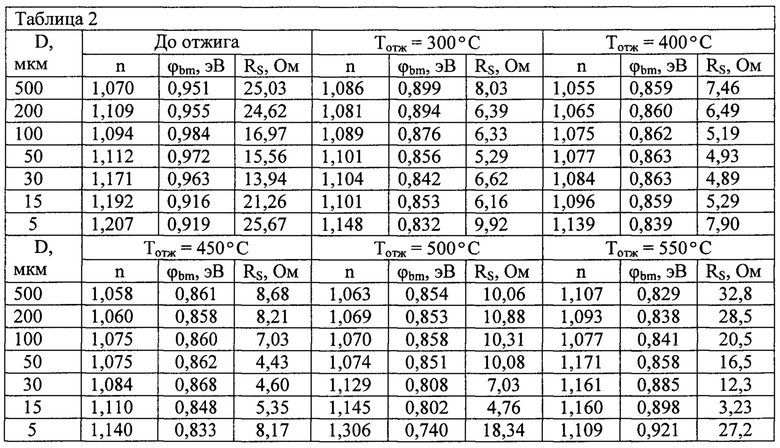

Некоторые результаты применения предлагаемого изобретения приведены в примерах 1, 2 и таблицах 1, 2.

Пример 1 иллюстрирует приготовление электролита рутенирования, режим электролиза и условия последующего отжига диодных структур.

Этап а). Готовят электролит следующего состава (г/л): Ru(OH)Cl3 (в пересчете на рутений) - 5, NH2SO3H - 50. Для приготовления 100 мл рабочего электролита берут 5 г сульфаминовой кислоты, растворяют в 70 мл подогретой до 50-60°С деионизованной воды. В раствор кислоты вносят навеску 1,13 г Ru(OH)Cl3 (в пересчете на металл - 0,5 г). Полученную смесь нагревают в кварцевом стакане, накрытом конической крышкой из фторопласта, на водяной бане при температуре 100°С в течение 4 часов. Испаряющуюся воду периодически компенсируют добавлением горячей деионизованной воды. Раствор после охлаждения и фильтрования доводят до объема 100 мл. Получают электролит с величиной рН 0,8.

Этап б). Электрохимическое осаждение рутения осуществляют при катодной плотности тока 3,0 А/дм2 и температуре 25°С в течение 5 минут. Образцы арсенида галлия вносят в электролит под током. В качестве вспомогательного поляризующего электрода (анода) используют платину. Скорость осаждения рутения около 0,02 мкм/мин, выход по току 5%. Толщина осадка рутения 0,1 мкм (фиг. 1,а).

Этап в). Последующий отжиг полученных диодных структур Ru/n-GaAs осуществляют при температуре 400°С в атмосфере водорода в течение 10 минут.

Пример 2 иллюстрирует способ изготовления контактов Ru/n-GaAs с барьером Шоттки электрохимическим осаждением рутения из электролита с наложением УЗ-поля. Электрохимическое осаждение осуществляют в электролите по примеру 1 при катодной плотности тока 3,0 А/дм2, температуре 25°С в течение 4 минут с наложением УЗ-поля частотой 35 кГц. Образцы арсенида галлия вносят в электролит под током. В качестве вспомогательного поляризующего электрода - анода используют платину. Скорость осаждения рутения 0,03 мкм/мин, выход по току 8%. Толщина рутениевого осадка 0,12 мкм при более мелкой зернистости покрытия (фиг. 1,в).

В таблице 1 показаны выход по току и скорость осаждения рутения на эпитаксиальные структуры n-арсенида галлия в зависимости от режима рутенирования, температуры и плотности тока из электролита состава (г/л): Ru(OH)Cl3 (в пересчете на металл) - 5, NH2SO3H - 50. С ростом катодной плотности тока выход рутения по току падает. Скорость осаждения рутения при комнатной температуре остается практически постоянной в широком интервале плотностей тока 1-5 А/дм2. Увеличение температуры до 60°С приводит к возрастанию скорости осаждения рутения в 1,5-2 раза и увеличению выхода по току. Скорость осаждения рутения без наложения и с наложением ультразвукового поля при плотности тока менее 2 А/дм2 практически не изменяется, при плотности тока более 3 А/дм2 возрастает примерно в 1,5 раза. Это свидетельствует о кинетическом контроле процесса осаждения рутения при относительно небольших плотностях тока и переходе процесса в область смешенной кинетики при плотностях тока выше 3 А/дм2.

Для оценки термической устойчивости и выбора оптимальной температуры термической обработки диодных структур Ru/n-GaAs их отжигали в атмосфере водорода в интервале температур от 300 до 550°С в течение 10 минут при каждой температуре. В таблице 2 приведены результаты измерений показателя идеальности (n) и высоты барьера Шоттки (ϕbm) до и после термообработки. Детали влияния температуры отжига на электрофизические характеристики контактов Ru/n-GaAs с БШ представлены выше в описании изобретения.

Как видно из результатов, полученных по примерам 1 и 2 (таблица 2), предлагаемый способ позволяет получать качественные выпрямляющие рутениевые контакты к арсениду галлия, Ru/n-GaAs, в том числе, малого размера (диаметром до 5 мкм), имеющие после термической обработки при температуре 400°С в атмосфере водорода в течение 10 минут электрофизические характеристики, практически соответствующим идеальным (теоретически рассчитанным); большую термическую устойчивость (вплоть до 500°С). Изобретение обеспечивает также упрощение технологического процесса.

Источники информации

1. Грилихес С.Я., Тихонов К.И. Электролитические и химические покрытия. Теория и практика. - Л.: Химия. Ленингр. отделение, 1990. - 288 с.

2. Myburg G., Auret F.D. Annealing characteristics and thermal stability of electron beam evaporated ruthenium Schottky contacts to n-GaAs // Applied Physics Letters. - 1992. - V. 60, №5. - P. 604-606.

3. Kim Y.T., Lee C.W., Kwak S.K. Comparison of high thermal stability of Ru and RuO2 Schottky contacts to GaAs // Applied Physics Letters. - 1995. - V. 67. - P. 807-809.

4. Eftekhari G. Thermal stability of rapidly annealed ruthenium n-GaAs Schottky contacts // Japanese Journal of Applied Physics, Part 1. - 1993. - V. 32, №5. - P. 1934-1935.

5. US 3576724, МПК C23B 5/24. Electrodeposition of ruthenium / Reddy G.S. (GB), Taimsalu P. (GB); date of publication app. 27.04.1971.

6. Шмелева H.M., Ротинян А.Л., Вячеславов П.М. и др. Сравнительная оценка сернокислого, нитрозохлоридного и сульфаминового электролитов рутенирования // Журнал прикладной химии. - 1972. - Т. 45, №8. - С. 1728-1733.

7. Батенков В.А. Электрохимия полупроводников. Учебное пособие. Изд. 2-е, допол. - Барнаул: Изд-во Алт. ун-та, 2002. - 162 с.

8. Аналитическая химия металлов платиновой группы: Сборник обзорных статей. / Сост. и ред. Ю.А. Золотов, Г.М. Варшал, В.М. Иванов. - М.: Едиториал УРСС, 2003. - 592 с.

D - диаметр окна, в которое осаждается рутений

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ИРИДИЯ НА АРСЕНИД ГАЛЛИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2530963C2 |

| Способ изготовления катодных обкладок объемно-пористых танталовых электролитических конденсаторов | 2016 |

|

RU2623969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОЙ ОБКЛАДКИ ТАНТАЛОВОГО ОБЪЕМНО-ПОРИСТОГО КОНДЕНСАТОРА | 2013 |

|

RU2538492C1 |

| СПОСОБ НАНЕСЕНИЯ РУТЕНИЕВОГО ПОКРЫТИЯ | 2001 |

|

RU2202006C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1992 |

|

RU2029413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНФРАКРАСНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2022 |

|

RU2789243C1 |

| СПОСОБ СОЗДАНИЯ ПОЛЕВЫХ ТРАНЗИСТОРОВ С ЗАТВОРОМ ШОТТКИ ДЛЯ СБИС ЗУ НА АРСЕНИДЕ ГАЛЛИЯ | 1987 |

|

SU1559975A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2061278C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РУТЕНИЕВЫХ ЭЛЕКТРОЛИТОВ | 2001 |

|

RU2205253C2 |

| Электролит для нанесения пористого рутениевого покрытия на титан | 1974 |

|

SU523149A1 |

Изобретение относится к полупроводниковой микроэлектронике, в частности к изготовлению контактов с барьером Шоттки к арсениду галлия электрохимическим осаждением рутения. Способ изготовления выпрямляющих контактов к арсениду галлия включает: локальную металлизацию поверхности n-GaAs электрохимическим осаждением рутения из сульфаматного электролита рутенирования на основе гидроксихлорида рутения, содержащего г/л: Ru(OH)Cl3 (в пересчете на металл) - 2,5-5, NH2SO3H - 25-50, при температуре 20-65°C, катодной плотности тока 1,0-5,0 А/дм2, без или с наложением ультразвукового поля. Последующий отжиг рутениевых контактов проводят при температуре 400°C в атмосфере водорода в течение 10 минут. Способ позволяет получать качественные выпрямляющие рутениевые контакты к арсениду галлия Ru/n-GaAs, в том числе, малого размера, с электрофизическими характеристиками, близкими к идеальным, имеющие большую термическую устойчивость (вплоть до 500°C). Изобретение обеспечивает также упрощение технологического процесса. 2 з.п. ф-лы, 2 табл., 1 ил.

1. Способ изготовления выпрямляющих контактов к арсениду галлия, отличающийся тем, что металлизацию арсенида галлия производят электрохимическим осаждением рутения из сульфаматного электролита рутенирования на основе гидроксихлорида рутения (IV), содержащего, г/л: RuOHCl3 (в пересчете на металл) - 2,5-5, NH2SO3H - 25-50.

2. Способ по п. 1, отличающийся тем, что осаждение рутения проводят при температуре 20-65°C, катодной плотности тока от 1 до 5 А/дм2, при значении pH электролита 0,8-1,0, с наложением или без наложения ультразвукового поля с частотой 18-35 кГц.

3. Способ по п. 1 или 2, отличающийся тем, что отжиг полученных контактов проводят при температуре 400°C в атмосфере водорода в течение 10 минут.

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ИРИДИЯ НА АРСЕНИД ГАЛЛИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2530963C2 |

| ШМЕЛЕВА Н.М и др | |||

| Сравнительная оценка сернокислого, нитрозохлоридного и сульфаминового электролитов рутенирования | |||

| Журнал прикладной химии, 1972, т.45, N8, стр | |||

| Способ и аппарат для электролитического получения щелочей и хлора | 1921 |

|

SU1728A1 |

| БАТЕНКОВ В.А | |||

| и др., Создание выпрямительных контактов к арсениду галлия электроосаждением платиновых металлов | |||

| Химия и химическая технология на рубеже тысячелетий | |||

| Материалы Всероссийкой научной конференции | |||

| Томск, 2002, стр.210-212 | |||

| JPS6042871 A, 07.03.1985 | |||

| US 5516725 A, 14.05.1996 | |||

| US 7202764 B2, 10.04.2007 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2018-09-06—Публикация

2016-01-26—Подача