Изобретение относится к области цветной металлургии и литейного производства, в частности к устройствам для механического замешивания дисперсных армирующих частиц в металлический расплав, и может применяться в металлургических и литейных цехах.

Известно использование в способе получения литых композиционных материалов импеллера, выполненного в виде диска, подвижно закрепленного на вертикальном валу, вращающемся от привода. В качестве материала диска используется титан с азотированной поверхностью (патент RU 2186867; МПК C22C 1/10, C22C 21/00; 2002 г.).

Недостатком известной конструкции импеллера является ее относительная недолговечность, обусловленная тем, что в процессе получения алюмоматричных композитов путем введения упрочняющих частиц возможно агрессивное воздействие частиц на нитридное покрытие с частичным его разрушением, что впоследствии приведет к химическому взаимодействию титана с расплавом алюминия.

Известен специально профилированный импеллер, изготавливаемый из графита, используемый в установке для замешивания частиц в металломатричный расплав, для осуществления перемещения электродвигателя с замешивателем стойка, на которой крепится импеллер, оснащена ручным приводом, включающим в себя пару зубчатое колесо-рейка, для реализации поворота ось стойки в нижней части выполнена в виде цилиндра и установлена в ответную цилиндрическую деталь, для фиксации конструкции в необходимом положении предусмотрены стопорные винты (патент RU 179266; МПК B01F 7/16;2018 г.).

Недостатком известного импеллера для замешивания упрочняющих частиц в расплав металла является сложность его изготовления и изготовление его из графита, поскольку в процессе получения алюмоматричного композита возможна химическая реакция между жидким алюминием и твердым графитом с образованием фазы карбида алюминия, которая приводит, с одной стороны, к снижению механических и функциональных свойств готового композиционного материала, а с другой стороны, может являться причиной частичного разрушения импеллера.

Известен импеллер, выполненный в виде приводного вертикального вала с лопастным винтом на конце, который изготовлен из титана с азотируемой поверхностью, в установке для получения алюмоматричных композиционных расплавов, причем приводной вертикальный вал лопастного винта коаксиально размещен в транспортируемом трубопроводе, а на внешней поверхности приводного вертикального вала по всей его длине выполнен винтовой шнек, который совместно с транспортирующим газом осуществляет подачу дисперсного материала - наполнителя в тигель с алюмоматричным расплавом (патент RU 117439; МПК C22C 1/10; 2012 г.).

Недостатком известной конструкции является ее недолговечность, поскольку упрочняющие частицы, вводимые в расплав, выступают в качестве абразива, нарушающего целостность защитного покрытия, что в дальнейшем способствует химическому взаимодействию титана с расплавом алюминия.

Известен четырехлопастный импеллер, используемый в устройстве для получения литых композиционных сплавов, импеллер закреплен на вертикальном валу, приводимом во вращение от электродвигателя через ременную передачу, и имеет внутренние полости и выпускные отверстия, предназначенные для подачи армирующих частиц, импеллер изготовлен из титанового сплава и покрыт нитридным слоем, подъем и опускание импеллера осуществляется электроприводом (патент RU 198414; МПК С22С 1/10, B22D 19/14, B22D 1/00; 2020 г.) (прототип).

Недостатком известной конструкции является ее сложность и также недолговечность, поскольку упрочняющие частицы, вводимые в расплав, выступают в качестве абразива, нарушающего целостность защитного покрытия, что в дальнейшем способствует химическому взаимодействию титана с расплавом алюминия.

Таким образом, перед авторами была поставлена задача разработать конструкцию импеллера для замешивания упрочняющих частиц в расплав алюминия, обеспечивающего надежность конструкции и долговечность ее работы.

Поставленная задача решена в предлагаемой конструкции импеллера для замешивания упрочняющих частиц в расплав алюминия, содержащий четыре лопасти (3), закрепленные на вертикальном валу (1), приводимом во вращение от электродвигателя, отличающийся тем, что вал (1) снабжен тремя цилиндрами (2,4) и гайкой (5), при этом два цилиндра (2) расположены выше лопастей (3), так что верхний торец первого цилиндра (2) находится на уровне поверхности расплава, третий цилиндр (4) расположен между лопастями (3), обеспечивая их двухуровневое положение, гайка (5) расположена на торцевой поверхности нижних лопастей (3), при этом гайка (5), нижние лопасти (3), третий цилиндр (4) и верхние лопасти (3) соединены с валом (1) посредством крепежного винта (6), причем цилиндры (2,4), лопасти (3) и гайка (5) выполнены из смеси электрокорунда и фосфата алюминия, взятых в массовом соотношении 9 : 1, и отожженной при температуре 1000°С.

В настоящее время из патентной и научно-технической литературы не известна конструкция импеллера, рабочий вал которого снабжен защитными цилиндрами, а рабочие лопасти и защитные цилиндры выполнены из смеси корунда и фосфата алюминия, взятых в массовом соотношении 1 : 9, и отожженной при температуре 1000°С.

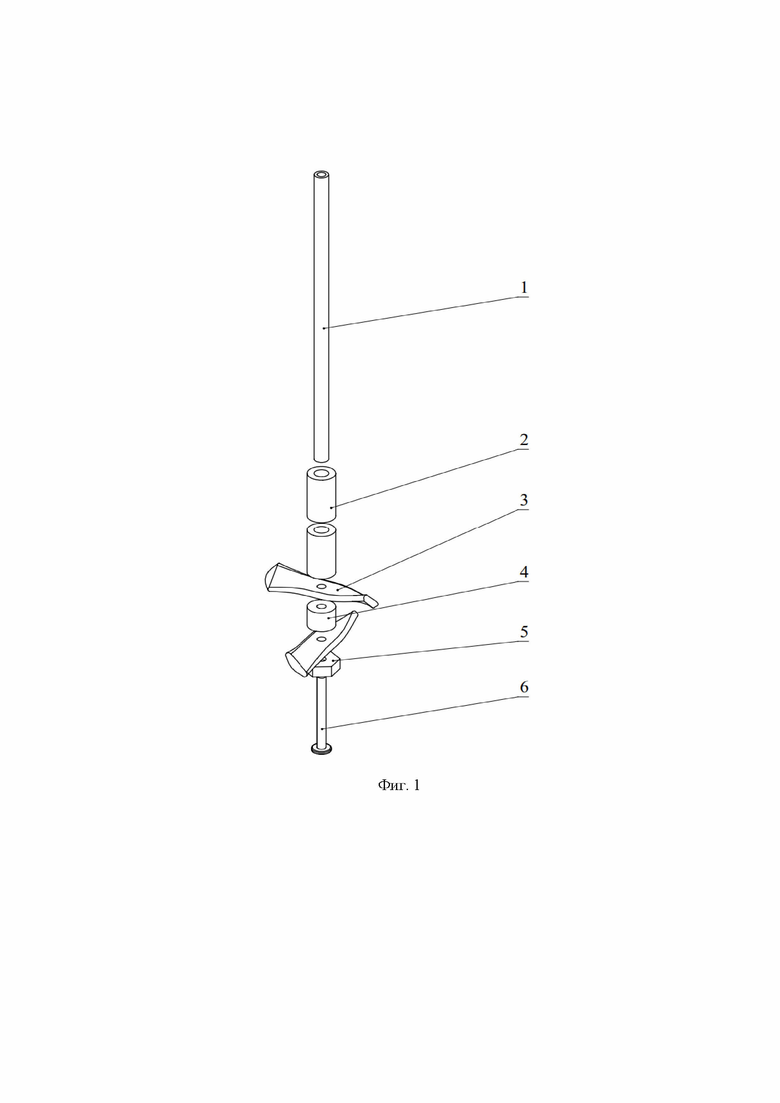

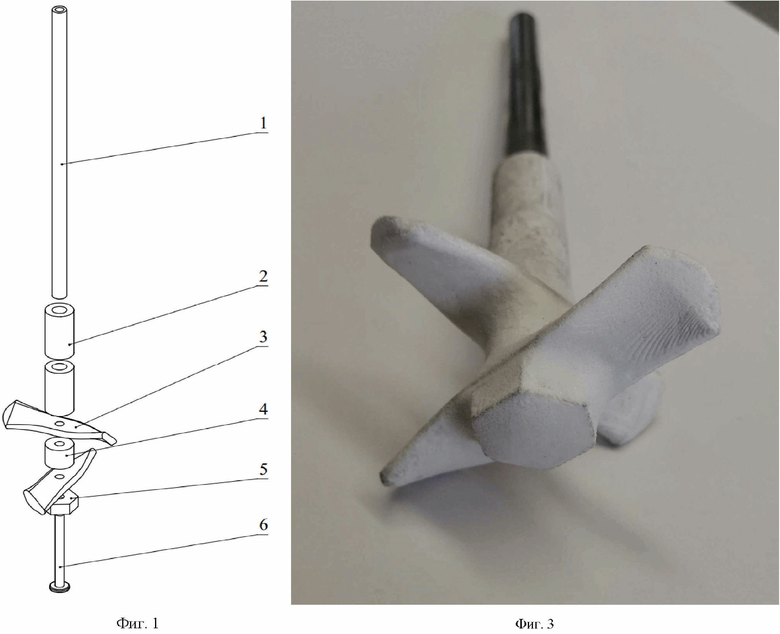

На фиг. 1 изображена конструкция предлагаемого импеллера в разборе.

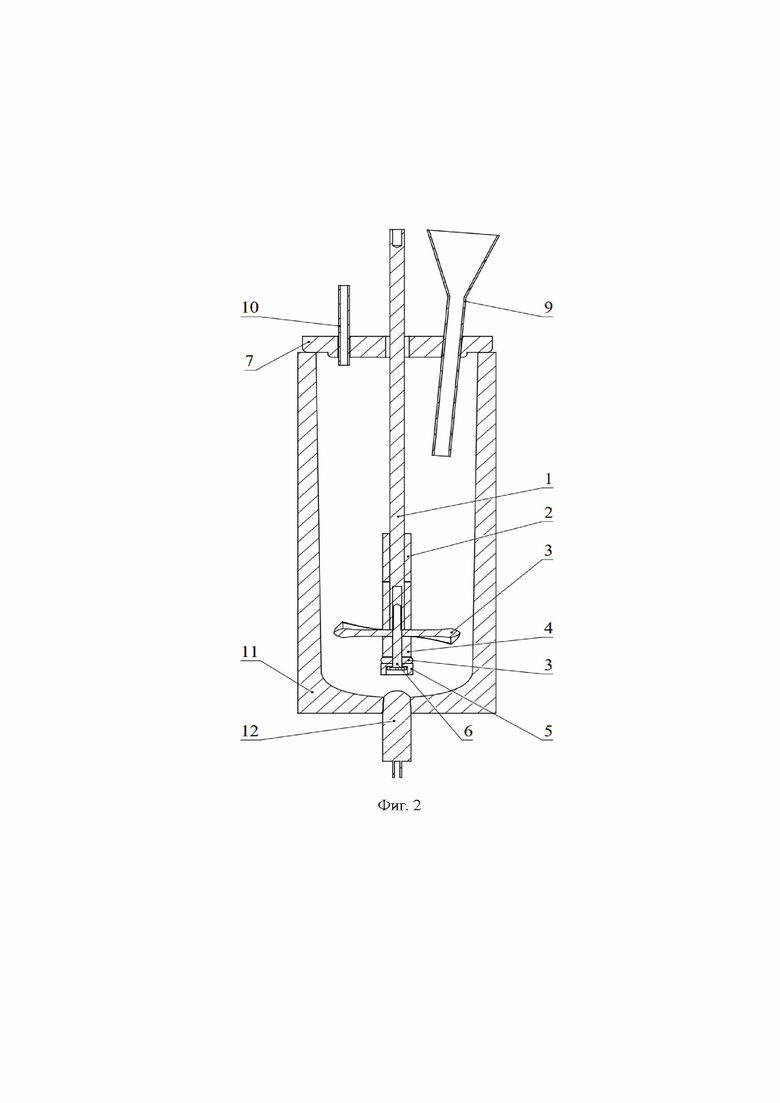

На фиг. 2 изображена установка в разрезе для замешивания упрочняющих частиц в расплав алюминия, в работе которой использован импеллер предлагаемой конструкции.

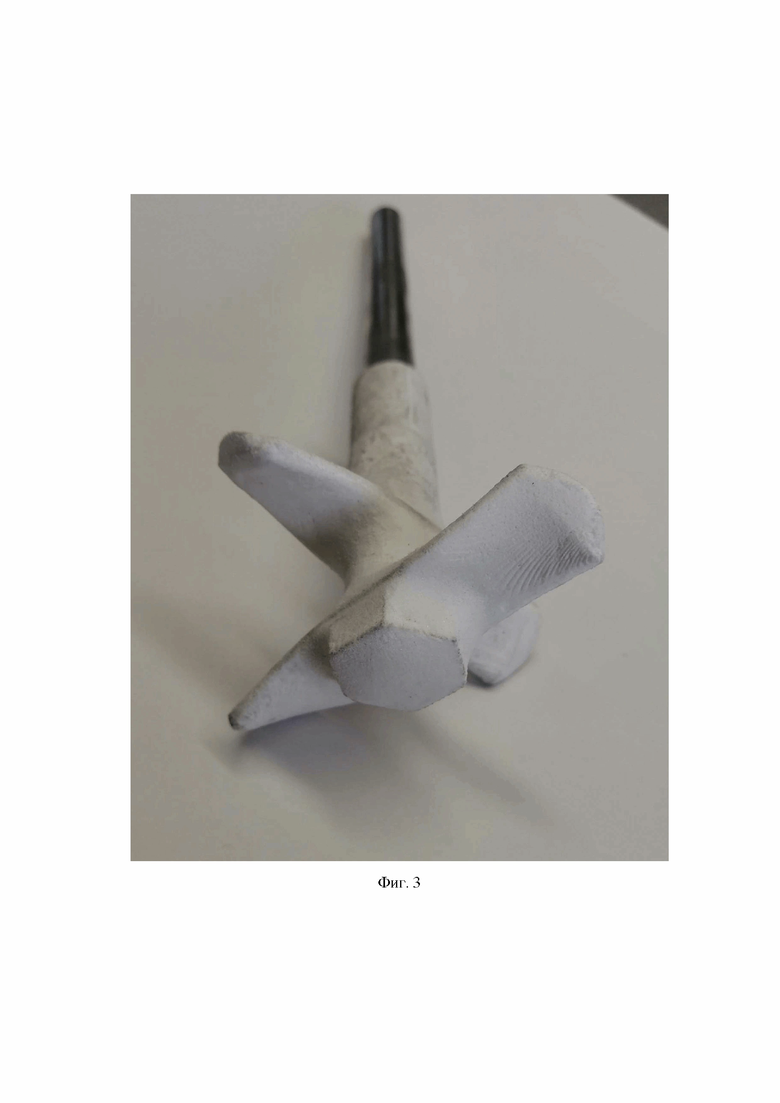

На фиг. 3 приведена фотография внешнего вида предлагаемого импеллера.

Предлагаемое устройство содержит (см. фиг. 1) вал (1), изготовленный из нержавеющей стали с резьбовым соединением на обоих концах, защитных цилиндров (2,4), лопастей (3), защитной гайки (5) и крепежного металлического винта (6). С одного торца вал (1) соединен со штоком для закрепления в электроприводе, с другого торца соединен с винтом (6), на котором закреплены лопасти (3), гайка (5) и цилиндр (4). При этом два цилиндра (2) расположены выше лопастей (3), так что верхний торец первого цилиндра (2) находится на уровне поверхности расплава, третий цилиндр (4) расположен между лопастями (3), обеспечивая их двухуровневое положение, гайка (5) расположена на торцевой поверхности нижних лопастей (3). Лопасти (3), цилиндры (2,4), гайка (5) изготовлены из смеси порошка электрокорунда (Al2O3) и фосфата алюминия в массовом соотношении электрокорунд : фосфат, равном 9 : 1. Изготовление рабочих деталей импеллера из смеси электрокорунда и фосфата алюминия позволяет защитить поверхность вала из нержавеющей стали от агрессивного воздействия расплава алюминия. Кроме того, изготовление рабочих лопастей из смеси предлагаемого состава исключает возможность химического взаимодействия с расплавом алюминия, что улучшает надежность работы и увеличивает долговечность работы импеллера. Резьбовое соединение винта (6) позволяет в случае необходимости разобрать импеллер и заменить вышедшие из строя детали.

Импеллер (см. фиг.3) предлагаемой конструкции работает следующим образом (см. фиг. 2). Выполненный из нержавеющей стали вал (1) импеллера в сборе закреплен резьбовым соединением со штоком электропривода (на рис. не показан), закрепленного на штативе с возможностью перемещения в вертикальной плоскости. После расплавления металла в керамическом тигле (11), имеющим отверстие в дне, закрытое пробкой (12) с встроенной внутрь термопарой, импеллер опускают в расплав на расстояние до 10 мм между защитной гайкой (5) и пробкой (12), при этом конец пробки входит в расплав на расстояние от 5 до 10 мм. Сверху на тигель (11) устанавливают крышку (7), разделенную на две половины, имеющую в середине прорезь для вала (1). В одной из половин крышки имеется отверстие для трубки (10), через которую подают газ-аргон, в другой половине крышки также имеется отверстие для установки керамической трубки (9), позволяющей направленно загружать на поверхность воронки перемешиваемого расплава карбидные частицы, в качестве которых могут быть использованы, например, тугоплавкие керамические частицы TiC, SiC, B4C. После достижения требуемой температуры импеллеру придают вращательное движение путем включения электропривода. Скорость вращения увеличивают до образования воронки. Затем карбидные частицы равномерно засыпают через трубку на зеркало воронки расплава. Потоком расплава карбидные частицы внедряются в жидкий металл. После процесса введения частиц скорость вращения импеллера увеличивают. Двухуровневое расположение лопастей (3) позволяет создавать поток с сильными сдвиговыми напряжениями, позволяющими разбивать комки и скопления карбидных частиц, обеспечивая равномерность карбидных частиц по всему объему расплавленного металла.

Авторами были проведены исследования о возможностях применения различного материала для деталей импеллера. Известно изготовление рабочих лопастей импеллера из стали, стали с углеродным покрытием, титана с синтезированным на поверхности покрытием Ti-C и из молибдена. Импеллер из стали и стали с покрытием уже после одного применения показали полную непригодность к использованию для получения алюмоматричных композитов, упрочненных дисперсными карбидными частицами из-за реакции алюминия и железа, и насыщения расплава железом. Импеллер из титана с синтезированным покрытием Ti-C показал возможность применения до 4 раз. После чего наблюдалось разрушение импеллера, следовательно, проходила реакция титана с алюминием, что приводило к образованию хрупких интерметаллических фаз. Молибден позволил применять импеллер до 7 раз без видимых разрушений поверхности лопастей. Однако при высоких температурах происходит реакция жидкого алюминия с молибденом. К тому же изготовление молибденового импеллера трудоемкий и экономически нецелесообразный процесс. Кроме реакции химически активного жидкого алюминия на материалы импеллеров одновременно действуют абразивный износ со стороны вводимых в расплав дисперсных карбидных частиц, которые стирают защитные покрытия. Таким образом, было предложено использовать стойкий к жидкому алюминия электрокорунд (Al2O3). Применение отожженной смеси электрокорунда с фосфатом алюминия позволило увеличить долговечность импеллера и использовать его при высоких температурах и скоростях вращения до 2000 об/мин без каких-либо нарушений в конструкции и разрушения лопастей. Выполнение других деталей импеллера, а именно защитных цилиндров и крепежной гайки из отожженной смеси электрокорунда с фосфатом алюминия также позволило увеличить долговечность работы импеллера за счет исключения взаимодействия расплава алюминия с деталями, выполненными из нержавеющей стали.

Таким образом, авторами предлагается конструкция импеллера для замешивания упрочняющих частиц в расплав алюминия, обеспечивающая надежность конструкции и долговечность ее работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БОРСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2496899C1 |

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| Способ получения деформированных полуфабрикатов из алюминиево-кальциевого композиционного сплава | 2019 |

|

RU2716566C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2136774C1 |

| Способ получения слитков из алюмоматричного композиционного сплава | 2018 |

|

RU2697683C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2666657C2 |

| Способ получения алюмоматричных композиционных материалов | 2021 |

|

RU2768800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ БОР-СОДЕРЖАЩЕГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2538789C1 |

| Нейтронно-поглощающий алюмоматричный композитный материал, содержащий гадолиний, и способ его получения | 2017 |

|

RU2679020C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2021 |

|

RU2776244C1 |

Изобретение относится к области цветной металлургии и литейного производства, в частности к устройствам для механического замешивания дисперсных армирующих частиц в металлический расплав, и может применяться в металлургических и литейных цехах. Импеллер для замешивания упрочняющих частиц в расплав алюминия содержит четыре лопасти (3), закрепленные на вертикальном валу (1), приводимом во вращение от электродвигателя, вал (1) снабжен тремя цилиндрами (2, 4) и гайкой (5), при этом два цилиндра (2) расположены выше лопастей (3), так что верхний торец первого цилиндра (2) находится на уровне поверхности расплава, третий цилиндр (4) расположен между лопастями (3), обеспечивая их двухуровневое положение, гайка (5) расположена на торцевой поверхности нижних лопастей (3), при этом гайка (5), нижние лопасти (3), третий цилиндр (4) и верхние лопасти (3) соединены с валом (1) посредством крепежного винта (6), причем цилиндры (2, 4), лопасти (3) и гайка (5) выполнены из смеси электрокорунда и фосфата алюминия, взятых в массовом соотношении 9 : 1, и отожженной при температуре 1000°С. Изобретение обеспечивает надежность конструкции и долговечность ее работы. 3 ил.

Импеллер для замешивания упрочняющих частиц в расплав алюминия, содержащий четыре лопасти (3), закрепленные на вертикальном валу (1), приводимом во вращение от электродвигателя, отличающийся тем, что вал (1) снабжен тремя цилиндрами (2, 4) и гайкой (5), при этом два цилиндра (2) расположены выше лопастей (3), так что верхний торец первого цилиндра (2) находится на уровне поверхности расплава, третий цилиндр (4) расположен между лопастями (3), обеспечивая их двухуровневое положение, гайка (5) расположена на торцевой поверхности нижних лопастей (3), при этом гайка (5), нижние лопасти (3), третий цилиндр (4) и верхние лопасти (3) соединены с валом (1) посредством крепежного винта (6), причем цилиндры (2, 4), лопасти (3) и гайка (5) выполнены из смеси электрокорунда и фосфата алюминия, взятых в массовом соотношении 9 : 1, и отожженной при температуре 1000°С.

| СПОСОБ РАЗДЕЛЬНОГО УРАВНОВЕШИВАНИЯ МОСТОВ С КВАДРАТУРНЫМИ ДЕТЕКТОРАМИ | 0 |

|

SU198414A1 |

| СПОСОБ ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140898C1 |

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2106188C1 |

| АППАРАТ ДЛЯ ПЕРЕМЕШИВАНИЯ СУСПЕНЗИЙ | 1999 |

|

RU2166359C2 |

| Гидропневматический рабочий домкрат | 1929 |

|

SU27170A1 |

| US 6491423 B1, 10.12.2002 | |||

| WO 1995029267 A1, 02.11.1995. | |||

Авторы

Даты

2024-06-24—Публикация

2024-04-19—Подача