Область техники, к которой относится изобретение

Настоящее изобретение относится к бурению и обработке скважин. В частности, настоящее изобретение относится к системе и способу решения проблем прерывистого перемещения во время выполнения некоторых буровых работ.

Уровень техники

При стандартных операциях по добыче нефти и газа обычно бурят скважину определенной глубины с помощью бурильной колонны, которая может включать в себя бурильную трубу и буровое долото. Бурильная труба может включать в себя несколько трубных секций, соединенных друг с другом с помощью резьбовых соединений или бурильных замков. Во время бурения бурильная колонна может поддерживаться с помощью буровой установки и опускаться с помощью лебедки в скважину. Система привода (например, верхнего привода) на поверхности может вращать бурильную колонну для облегчения бурения скважины. Поскольку бурильная колонна представляет собой тонкую конструкцию относительно длины скважины, на бурильную колонну действуют различные вибрации или колебания, возникающие при взаимодействии со стенкой скважины.

В общем случае прерывистое перемещение представляет собой крутильные вибрации скважинных компонентов или оборудования (например, бурильной трубы, бурового долота) когда они проходят вдоль краев скважины. Осцилляции при прерывистом перемещении представляют собой сильные периодические незатухающие колебания крутящего момента бурильной колонны. Осцилляции возникают из-за нелинейного трения внутри скважины и отличаются значительными вариациями скорости долота, иногда до трех раз больше ее номинального значения. Отражение данных внутрискважинных осцилляций можно обнаружить на поверхности за счет флуктуаций крутящего момента на поверхности, когда поверхностная система привода (например, верхний привод) работает в режиме управления скоростью. При работе с постоянной скоростью поверхностная система привода может действовать как эффективный отражатель. В результате энергия вибраций распространяется вперед и назад вдоль бурильной колонны, и могут нарастать жесткие крутильные колебания. Считается, что именно колебания при прерывистом перемещении являются основным источником таких проблем, как усталостные разрушения, чрезмерный износ долота и низкая скорость бурения.

Таким образом, фрикционное сцепление бурильной колонны со скважиной может привести к заклиниванию и проскальзыванию бурильной колонны. Например, в результате взаимодействия с горной породой буровое долото может замедлиться и окончательно остановиться, при этом верхний привод продолжит двигаться. Это может привести к резкому высвобождению бурового долота через некоторое время и началу вращения с очень высокой скоростью, пока опять не замедлится. Колебания скорости бурового долота могут привести к повышению эмиссии крутильных волн от нижнего конца бурильной колонны. Волна может распространяться вверх вдоль бурильной колонны и отражаться от верхнего привода.

Одним из способов ослабления или уменьшения колебаний при прерывистом перемещении является создание противоположной волны в качестве корректировки до желаемого входного крутящего момента системы привода. Для этого может быть использована схема обратной связи по крутящему моменту. Например, крутящий момент может быть измерен с помощью либо специального датчика крутящего момента колонны, либо силы тока верхнего привода, или непосредственно привода в системе привода. На основании измеренного крутящего момента и других параметров (например, массы пружины и модели демпфирования бурильной колонны) контроллер крутящего момента может инжектировать новую волну в систему привода, чтобы гасить волны, распространяющиеся вверх от бурильной колонны.

Еще одним способом ослабления или уменьшения колебаний при прерывистом перемещении является совмещение импеданса двух сред (например, системы привода и бурильной колонны) для гашения отраженной волны от одной среды к другой. Контур управления скоростью для системы привода может быть отрегулирован на основании оценки скорости внутри скважины.

Раскрытие изобретения

В настоящем изобретении предложен способ осуществления вращения бурильной колонны, приводимой в действие системой привода с использованием системы управления, в котором:

измеряют значения крутящего момента системы привода с помощью датчика крутящего момента;

определяют частоту колебаний прерывистого перемещения в системе привода на основании значений крутящего момента с использованием системы управления;

определяют расчетную мгновенную скорость вращения системы привода с помощью системы управления на основании, по меньшей мере, частоты колебаний прерывистого перемещения и характеристического импеданса бурильной колонны;

корректируют указанную расчетную мгновенную скорость вращения на основании изменений значений крутящего момента, чтобы задать скорректированную расчетную мгновенную скорость вращения, с помощью системы управления;

обеспечивают выдачу сигнала, соответствующего указанной скорректированной расчетной мгновенной скорости вращения, в систему привода; и

управляют вращением шпинделя системы привода на основании выходного сигнала.

В одном варианте характеристический импеданс бурильной колонны определяют с помощью системы управления на основании модуля сдвига бурильной колонны, полярного момента инерции поперечного сечения бурильной колонны и скорости крутильных волн вдоль бурильной колонны.

Указанную расчетную мгновенную скорость вращения можно определять на основании определения эффективного момента инерции массы системы привода.

В одном варианте для определения эффективного момента инерции массы системы привода проводят эксплуатационное испытание системы привода в условиях, когда на систему привода не действует нагрузка.

В одном варианте при определении расчетной мгновенной скорости вращения основываются на корректировке нормированного коэффициента подвижности.

В одном варианте дополнительно отфильтровывают значения крутящего момента с помощью фильтра, имеющего частоту среза ниже частоты колебаний прерывистого перемещения, для получения отфильтрованных значений крутящего момента, на основании которых корректируют расчетную мгновенную скорость вращения.

В одном варианте при фильтрации значений крутящего момента выполняют фильтрацию с помощью фильтра, имеющего постоянную обратной связи по крутящему моменту, которая зависит, по меньшей мере, от частоты среза фильтра и частоты колебаний прерывистого перемещения.

В еще одном варианте способа также гасят колебания прерывистого перемещения в системе привода с помощью системы управления и регулируют систему управления таким образом, чтобы система привода поглощала по меньшей мере часть крутильной энергии от бурильной колонны при частоте, равной или близкой к частоте колебаний прерывистого перемещения.

При этом расчетную мгновенную скорость вращения можно определять на основании нормированного коэффициента подвижности, причем при регулировке системы управления можно регулировать этот нормированный коэффициент подвижности таким образом, чтобы часть крутильной энергии, поглощенная системой привода, зависела, по меньшей мере, от этого нормированного коэффициента подвижности.

В одном варианте на основании значений крутящего момента системы привода определяют индекс прерывистого перемещения (ИПП) для описания серьезности колебаний прерывистого перемещения в течение некоторого временного периода, причем этот ИПП зависит от изменений множества значений крутящего момента относительно среднего значения крутящего момента в течение указанного временного периода.

В дополнительном аспекте изобретения предложена система для вращения бурильной колонны, которая содержит:

систему привода, выполненную с возможностью вращать бурильную колонну с варьируемыми скоростями вращения на основании управляющих сигналов, принятых системой привода;

систему управления, выполненную с возможностью передачи указанных управляющих сигналов в систему привода и с возможностью генерировать управляющие сигналы на основании, по меньшей мере, частоты колебаний прерывистого перемещения в системе привода, характеристического импеданса бурильной колонны и значений крутящего момента системы привода.

Система привода может содержать верхний привод, выполненный с возможностью вращать бурильную колонну на основании управляющих сигналов.

Система также может содержать датчик крутящего момента, подключенный к системе привода и выполненный с возможностью измерять значения крутящего момента системы привода.

Система управления может быть выполнена с возможностью определять частоту колебаний прерывистого перемещения в системе привода на основании выходных значений крутящего момента системы привода.

Система управления также может быть выполнена с возможностью определять модуль сдвига бурильной колонны, полярный момент инерции поперечного сечения бурильной колонны и скорость крутильных волн вдоль бурильной колонны для генерирования управляющих сигналов на основании характеристического импеданса бурильной колонны.

Система управления может содержать регулятор с обратной связью и ПИ-регулятор, где регулятор с обратной связью выполнен с возможностью принимать значения крутящего момента системы привода, а ПИ-регулятор выполнен с возможностью обновлять коэффициент усиления пропорционального звена и коэффициент усиления интегрального звена на основании, по меньшей мере, указанных значений крутящего момента системы привода.

При этом коэффициент усиления пропорционального звена может быть основан, по меньшей мере, на модуле сдвига бурильной колонны, полярном моменте инерции поперечного сечения бурильной колонны и скорости распространения крутильных волн вдоль бурильной колонны.

В другом варианте коэффициент усиления интегрального звена может быть основан, по меньшей мере, на частоте колебаний прерывистого перемещения в системе привода и эффективном моменте инерции массы системы привода.

Регулятор с обратной связью также может содержать фильтр, имеющий частоту среза ниже частоты колебаний прерывистого перемещения, где фильтр выполнен с возможностью принимать значения крутящего момента системы привода и выдавать отфильтрованные значения крутящего момента, на которых основываются управляющие сигналы.

Фильтр может содержать константу обратной связи по крутящему моменту, зависящую, по меньшей мере, от частоты среза фильтра и коэффициента усиления интегрального звена ПИ-регулятора.

Кроме того, фильтр может содержать поправочный коэффициент, зависящий, по меньшей мере, от указанной константы обратной связи по крутящему моменту для фильтра и коэффициента усиления пропорционального звена ПИ-регулятора.

В еще одном аспекте изобретение относится к системе управления, которая содержит:

регулятор автоматизации, включающий в себя процессор и запоминающее устройство, выполненный с возможностью подавать управляющие сигналы в систему привода для вращения бурильной колонны, на основании, по меньшей мере, частоты колебаний прерывистого перемещения в системе привода, характеристического импеданса бурильной колонны и значений крутящего момента системы привода;

дисплей, выполненный с возможностью отображать, по меньшей мере, частоту колебаний прерывистого перемещения в системе привода, характеристический импеданс бурильной колонны и значения крутящего момента системы привода.

Регулятор автоматизации может содержать регулятор с обратной связью и ПИ-регулятор, где регулятор с обратной связью выполнен с возможностью принимать значения крутящего момента системы привода, а ПИ-регулятор выполнен с возможностью обновлять коэффициент усиления пропорционального звена и коэффициент усиления интегрального звена на основании, по меньшей мере, значений крутящего момента системы привода.

При этом регулятор с обратной связью может содержать фильтр, имеющий частоту среза ниже частоты колебаний при прерывистом перемещении, причем фильтр выполнен с возможностью принимать значения крутящего момента системы привода и выдавать отфильтрованные значения крутящего момента, на которых основываются управляющие сигналы.

Фильтр может содержать константу обратной связи по крутящему моменту, зависящую, по меньшей мере, от частоты среза фильтра и коэффициента усиления интегрального звена ПИ-регулятора, а также поправочный коэффициент, зависящий, по меньшей мере, от константы обратной связи по крутящему моменту для фильтра и коэффициента усиления пропорционального звена ПИ-регулятора.

Краткое описание чертежей

Указанные и другие признаки, аспекты и преимущества настоящего изобретения станут более понятными после ознакомления с нижеследующим подробным описанием со ссылкой на сопроводительные чертежи, на которых одинаковыми ссылочными позициями обозначены аналогичные детали.

На Фиг. 1 приведено схематическое изображение буровой установки, включающей в себя систему управления бурением в соответствии с представленными технологиями.

На Фиг. 2 приведено схематическое изображение системы управления бурением с Фиг. 1 в соответствии с представленными технологиями.

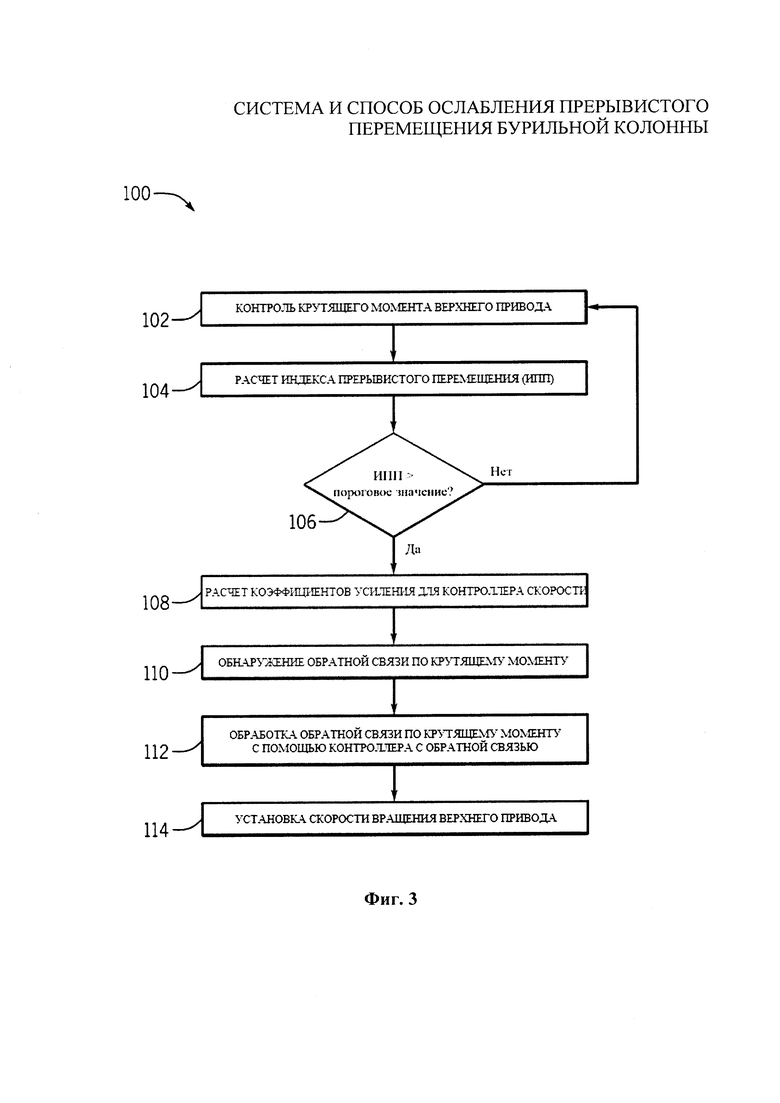

На Фиг. 3 показан способ смягчения прерывистого перемещения в соответствии с представленными технологиями.

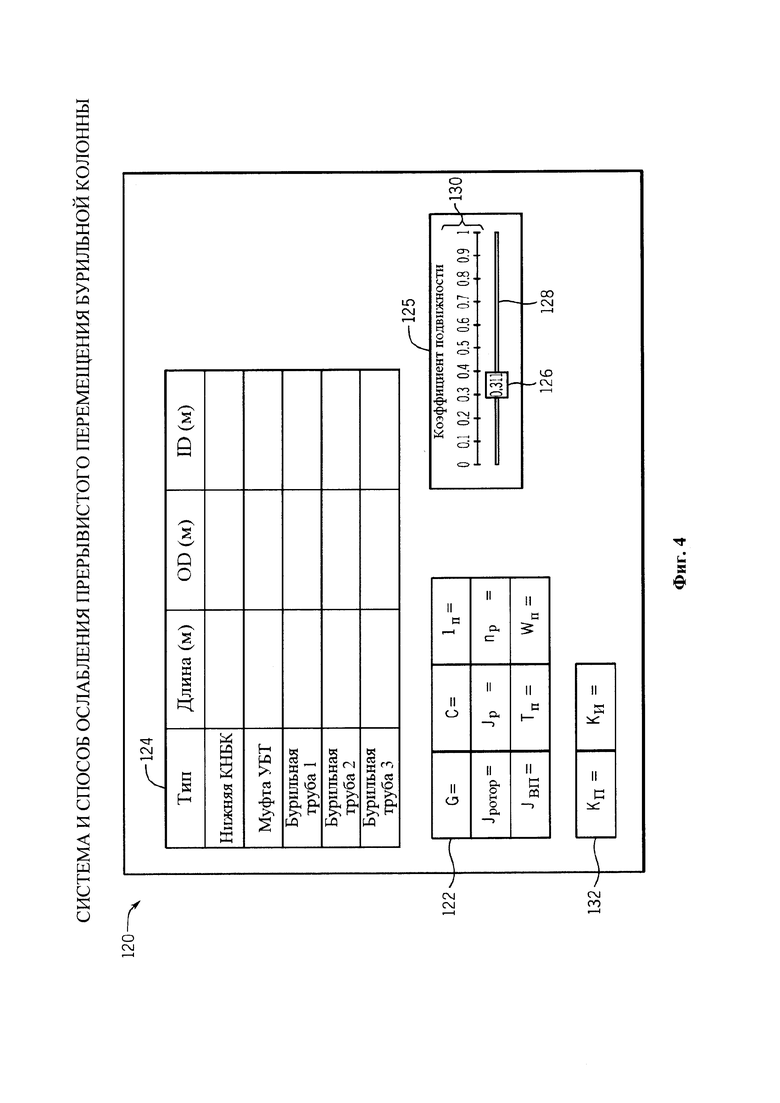

На Фиг. 4 приведен пользовательский интерфейс для настройки параметров в системе управления бурением в соответствии с представленными технологиями.

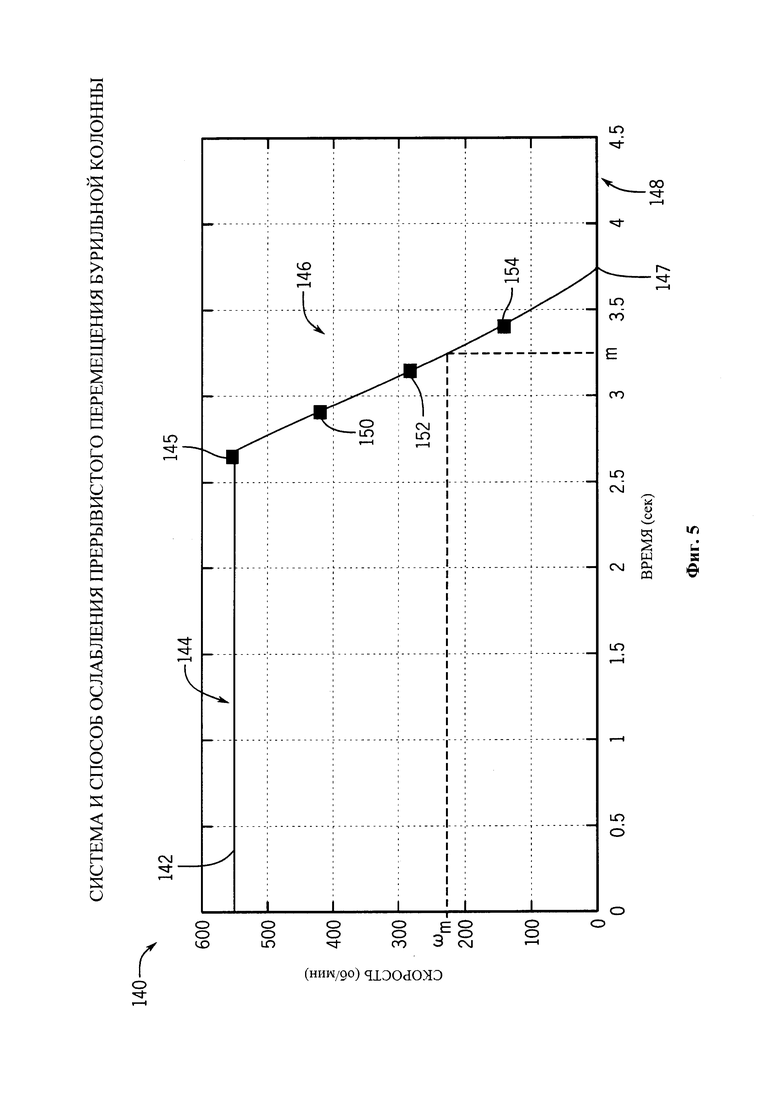

На Фиг. 5 приведен график зависимости скорости вращения от времени при тестировании биения верхнего привода в соответствии с представленными технологиями.

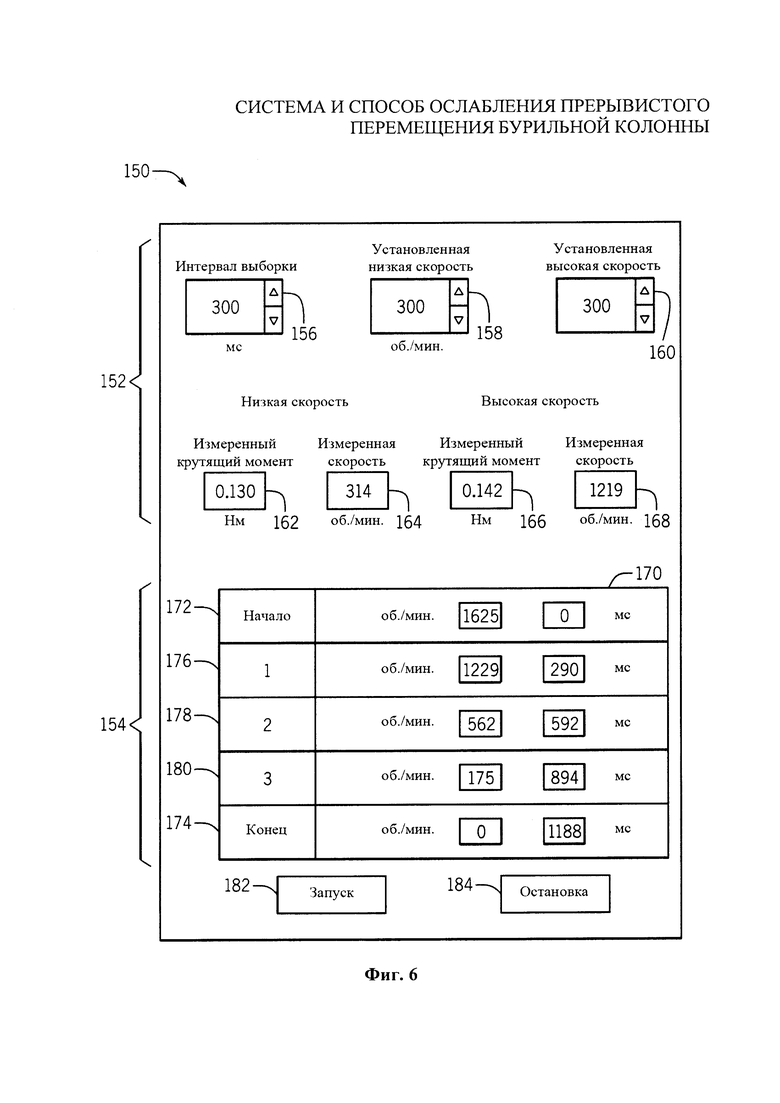

На Фиг. 6 приведен пользовательский интерфейс для расчета эффективного момента инерции массы верхнего привода в соответствии с представленными технологиями.

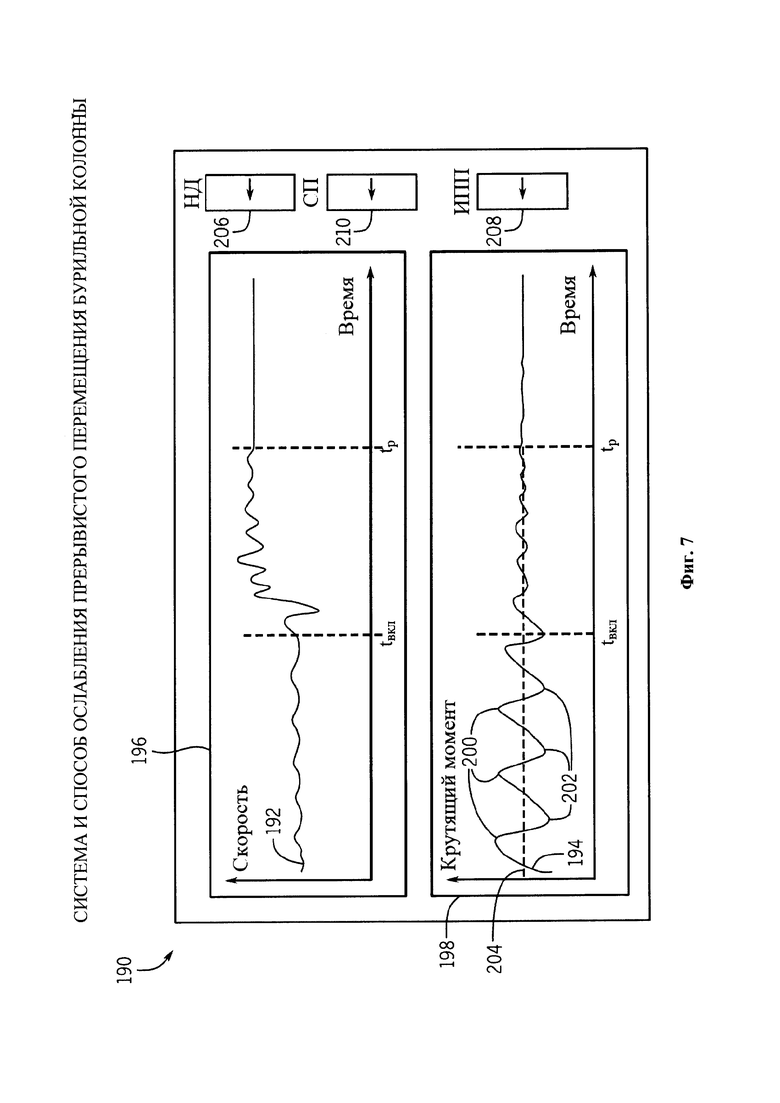

На Фиг. 7 приведен пользовательский интерфейс для отображения состояния прерывистого перемещения в соответствии с представленными технологиями.

Осуществление изобретения

В настоящем документе описаны способы ослабления или уменьшения колебаний прерывистого перемещения в системе бурения, использующие сочетание обратной связи по крутящему моменту и согласования импеданса на регуляторе прямой связи по скорости в системе привода. В одном варианте способ ослабления колебаний прерывистого перемещения включает в себя использование регулятора скорости (например, каскадный пропорционально-интегральный (ПИ) регулятор с обратной связью) для регулировки скорости вращения системы привода (например, верхнего привода) для ослабления или уменьшения обнаруженного колебания прерывистого перемещения. Датчик (например, датчик крутящего момента) может быть подключен к системе верхнего привода для обнаружения крутящего момента на поверхности в режиме реального времени. Серьезность прерывистого перемещения системы бурения можно контролировать или детектировать на основании определенных критериев, например, индекса или порогового значения прерывистого перемещения. Регулятор скорости может корректировать опорное значение скорости вращения системы привода на основании измеренной обратной связи по крутящему моменту от указанного датчика. В некоторых вариантах к измеренному сигналу обратной связи можно применить фильтр первого порядка по крутящему моменту, чтобы отфильтровать составляющие нулевой частоты (например, составляющие постоянного тока) и высокочастотные составляющие сигнала крутящего момента. Затем регулятор скорости может рассчитывать подходящие значения коэффициентов усиления (например, пропорциональные и интегральные коэффициенты усиления) на основании согласования импеданса и скорректированного опорного значения скорости для регулировки скорости вращения системы привода, чтобы уменьшить или ослабить колебания прерывистого перемещения. Хотя в соответствии с настоящим изобретением можно использовать внутрискважинные данные, следует отметить, что в некоторых вариантах регулятор не использует внутрискважинные данные. Разумеется, в некоторых наземных и морских буровых установках такие внутрискважинные данные могут быть недоступны. Соответственно, преимуществом настоящего изобретения является, в том числе, возможность основываться только на поверхностных сигналах для оценки поведения скважины.

Поскольку способы, раскрытые в настоящем документе, основаны на сочетании технологий, использующих обратную связь по крутящему моменту, и технологий, использующих согласование импеданса, настоящее изобретение позволяет обеспечить улучшенное соотношение между гашением отраженной волны и скоростью проходки (СП) при бурении. Следовательно, регулятор скорости, раскрытый в настоящем документе, позволяет получить сбалансированную систему привода, которая является достаточно мягкой для каскадирования обратной связи по крутящему моменту и достижения хорошего гашения, при этом система привода не является слишком мягкой, чтобы ухудшать скорость проходки (СП) при бурении. В данном контексте термины «мягкая» (или «мягкость») и «жесткая» (или «жесткость») использованы для описания системы привода (например, верхнего привода) относительно нагрузки (например, бурильной колонны), рассматривая крутильную волну, распространяющуюся вдоль этой нагрузки. Более мягкой системой привода может быть система привода, имеющая меньшее отражение и большее гашение крутильной волны. Более жесткой системой привода может быть система привода, которая имеет большее отражение и меньшее гашение крутильной волны.

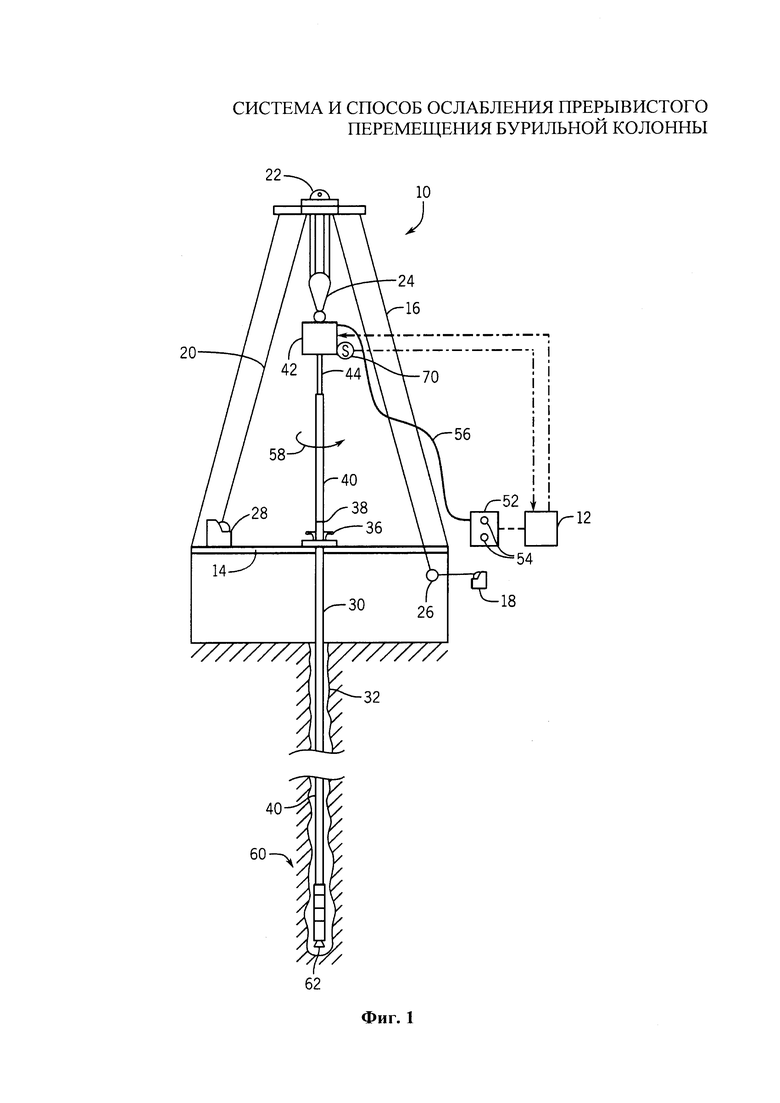

С учетом вышесказанного, на Фиг. 1 приведено схематическое изображение буровой установки 10, которая включает в себя систему 12 управления бурением, в соответствии с настоящим изобретением. Буровая установка 10 имеет приподнятый пол 14 и вышку 16, находящуюся над полом 14. Подающий барабан 18 подает талевый канат 20 в верхний блок 22 и подвижный блок 24, выполненный с возможностью подъема различных типов бурильного оборудования над полом 14. Талевый канат 20 прикреплен к крепежному анкеру 26 неподвижного конца, а буровая лебедка 28 регулирует рабочую длину бурильного каната 20 и, следовательно, высоту подвижного блока 24 в каждый конкретный момент. Ниже пола 14 бурильная колонна 30 проходит вниз в ствол 32 скважины и удерживается неподвижно относительно пола 14 с помощью клиньев 36. Бурильная колонна 30 может включать в себя несколько секций резьбовых труб 40, которые соединяются друг с другом при помощи резьбы. Следует отметить, что настоящее изобретение может быть использовано с бурильной трубой, обсадной трубой или другими типами труб.

Часть бурильной колонны 30 выступает над полом 14 и соединяется с верхним приводом 42. Верхний привод 42, поднятый с помощью подвижного блока 24, может сцепляться с бурильной колонной 30 (например, часть трубы 40) и позиционировать ее над стволом 32 скважины. Более конкретно, верхний привод 42 включает в себя шпиндель 44, используемый для поворота трубы 40 и, следовательно, бурильной колонны 30 для выполнения буровых работ. После установки или выгрузки бурильной колонны 30 на месте таким образом, чтобы наружная резьба одной секции (например, один или несколько стыков) труб 40 и внутренняя резьба другой секции трубы 40 соединились друг с другом, две секции трубы 40 могут быть соединены путем вращения одной секции относительно другой секции (например, по часовой стрелке) таким образом, чтобы затянуть резьбовые части вместе. Таким образом, две секции трубы 40 могут быть соединены резьбой. На других этапах работы буровой установки 10 верхний привод 42 может быть использован для отсоединения и извлечения секций трубы 40 из бурильной колонны 30. После извлечения бурильной колонны 30 из ствола 32 скважины секции трубы 40 могут быть разъединены путем расцепления наружной и внутренней резьбы соответствующих секций трубы 40 путем вращения одной секции относительно другой в направлении, противоположном направлению для соединения.

Буровая установка 10 предназначена для сверления ствола 32 скважины. Фактически буровая установка 10 включает в себя систему 12 управления бурением, соответствующую настоящему изобретению. Система 12 управления бурением может соотноситься с определенными аспектами буровой установки 10, чтобы выполнять определенные техники бурения. Например, система 12 управления бурением может контролировать и координировать вращение бурильной колонны 30 с помощью верхнего привода 42, а также подавать буровой раствор в ствол 32 скважины с помощью насосной системы 52. Насосная система 52 включает в себя насос или насосы 54 и трубопровод 56. Насосы 54 предназначены для подачи буровой жидкости в скважину через трубопровод 56, который соединяет насосы 52 со стволом 32 скважины с возможностью связи. В изображенном варианте насосы 54 и трубопровод 56 предназначены для подачи бурового глинистого раствора в ствол 32 скважины через верхний привод 42. В частности, насосы 54 подают буровой раствор в верхний привод 42 через трубопровод 56, верхний привод 42 подает буровой раствор в бурильную колонну 30 через канал в полом шпинделе 44, а через бурильную колонну 30, правильно сцепленную со стволом 32 скважины, буровой раствор попадает в ствол 32 скважины. Система 12 управления бурением контролирует аспекты данного процесса для облегчения выполнения определенных стратегий бурения, в соответствии с настоящим изобретением. Например, как будет обсуждаться далее, система 12 управления бурением может управлять вращением бурильной колонны 30 и подачей бурового раствора путем изменения рабочих характеристик верхнего привода 42 и насосной системы 52 на основании входных сигналов, принимаемых от датчиков, и данных, введенных вручную.

В показанном варианте верхний привод 42 используется для передачи вращательного движения бурильной колонне 30 через шпиндель 44, как показано стрелкой 58. В других вариантах для вращения бурильной колонны 30 (или вибрации бурильной колонны 30) можно использовать другие системы привода (например, ротор, гибкие НКТ, забойный двигатель). В соответствующих случаях такие системы привода можно использовать вместо верхнего привода 42. Следует отметить, что изображение на Фиг. 1 специально упрощено для выделения определенных признаков буровой установки 10. На разных этапах формирования и подготовки скважины можно использовать множество других компонентов и инструментов. Специалистам в данной области техники также понятно, что аналогичным образом ориентация и окружающие условия в скважине могут значительно различаться в зависимости от локации и расположения нужных пластов. Например, на практике скважина может включать в себя одно или несколько отклонений ствола, включая угловые и горизонтальные проходы. Аналогичным образом, несмотря на то, что изображена поверхностная (наземная) операция, скважина может формироваться в воде на различных глубинах, и в этом случае верхнее оборудование может включать в себя якорные или плавучие платформы.

В изображенном варианте бурильная колонна включает в себя компоновку низа бурильной колонны (КНБК) 60, соединенную с нижней частью бурильной колонны 30. КНБК 60 включает в себя буровое долото 62, выполненное с возможностью завершения бурения ствола 32 скважины. Прямое бурение может быть выполнено путем вращения бурильной колонны 30 во время бурения. В другом варианте буровое долото 62 может включать в себя компоновку двигателя с наклонным блоком цилиндров и долота или ее эквивалент, выполненный с возможностью проведения бурильной колонны 30 в определенном направлении для направленного бурения. КНБК 60 может включать в себя один или несколько скважинных инструментов (например, инструмент для измерения во время бурения (ИИБ), инструмент для каротажа во время бурения (ИКБ)), выполненных с возможностью передачи данных (например, путем кодирования импульсов давления через буровую жидкость, путем акустического кодирования через буровую трубу, с помощью электромагнитных волн) в систему 12 управления бурением для облегчения бурения, включая определение, надо ли вращать бурильную колонну 26 через верхний привод 42 и/или нагнетать буровой раствор через насосную систему 52. Например, инструмент ИИБ и инструмент ИКБ может собирать такие данные, как ориентация бурового долота 62, местоположение КНБК 60 внутри ствола 32 скважины, давление и температура в стволе 32 скважины, информация о вращении, давление раствора, ориентация торца инструмента, вибрации, крутящий момент, линейная скорость, скорость вращения и т.д.

Как будет сказано ниже, верхний привод 42 и, следовательно, бурильная колонна 30 могут вращаться на основании инструкций от системы 12 управления бурением, которая может включать в себя устройства и алгоритмы автоматизации и управления для решения проблем статического трения, таких как прерывистое перемещение, на основании измерительных данных и оборудования. Как показано на чертеже, датчик 70 может быть соединен с верхним приводом 42 и выполнен с возможностью измерения одного или нескольких параметров (например, крутящего момента, скорости вращения, силы тока двигателя) верхнего привода 42 и для передачи измеренных данных в систему 12 управления бурением. На основании измеренных данных от датчика 70 и/или скважинных инструментов (например, инструмента 64 ИИБ, инструмента 66 ИКБ) система 12 управления бурением может получить крутящий момент бурильной колонны 30, например, крутящий момент бурового долота 62. Как более подробно будет описано ниже, система 12 управления бурением может управлять вращением верхнего привода 42 на основании измеренного крутящего момента бурильной колонны 30, а также других параметров, включая детектированную частоту колебаний прерывистого перемещения, для ослабления или уменьшения уровня колебаний прерывистого перемещения вдоль бурильной колонны 30. Для управления вращением верхнего привода 42 система 12 управления бурением также может использовать другие переменные, включая размер трубы, размер отверстия, извилистость, тип долота, количество оборотов в минуту, скорость потока раствора, уклон, длину бурильной колонны, горизонтальную составляющую бурильной колонны, вертикальную составляющую бурильной колонны, массу бурильной колонны, введенные вручную данные, нагрузку на долото (НД), азимут, положение торца инструмента, температуру в скважине, давление в скважине и тому подобное. Система 12 управления бурением может включать в себя один или несколько контроллеров автоматизации с одним или несколькими процессорами и запоминающими устройствами, которые совместно используются для хранения принятых данных и реализации запрограммированных функций на основании данных и алгоритмов. Система 12 управления бурением может обмениваться данными (например, через беспроводные каналы связи, через выделенные проводные каналы связи или другие системы связи) с различными устройствами буровой установки 10, включая, но не ограничиваясь этим, верхний привод 42, насосную систему 52, буровую лебедку 26, а также внутрискважинные устройства (например, КНБК 60). В некоторых вариантах задержка связи (например, между датчиком 70 и системой 12 управления бурением, а также между системой 12 и верхним приводом 42) может быть меньше 50 миллисекунд, например меньше 45 миллисекунд, 40 миллисекунд, 35 миллисекунд, 30 миллисекунд, 25 миллисекунд, 20 миллисекунд, 15 миллисекунд, 10 миллисекунд или 5 миллисекунд.

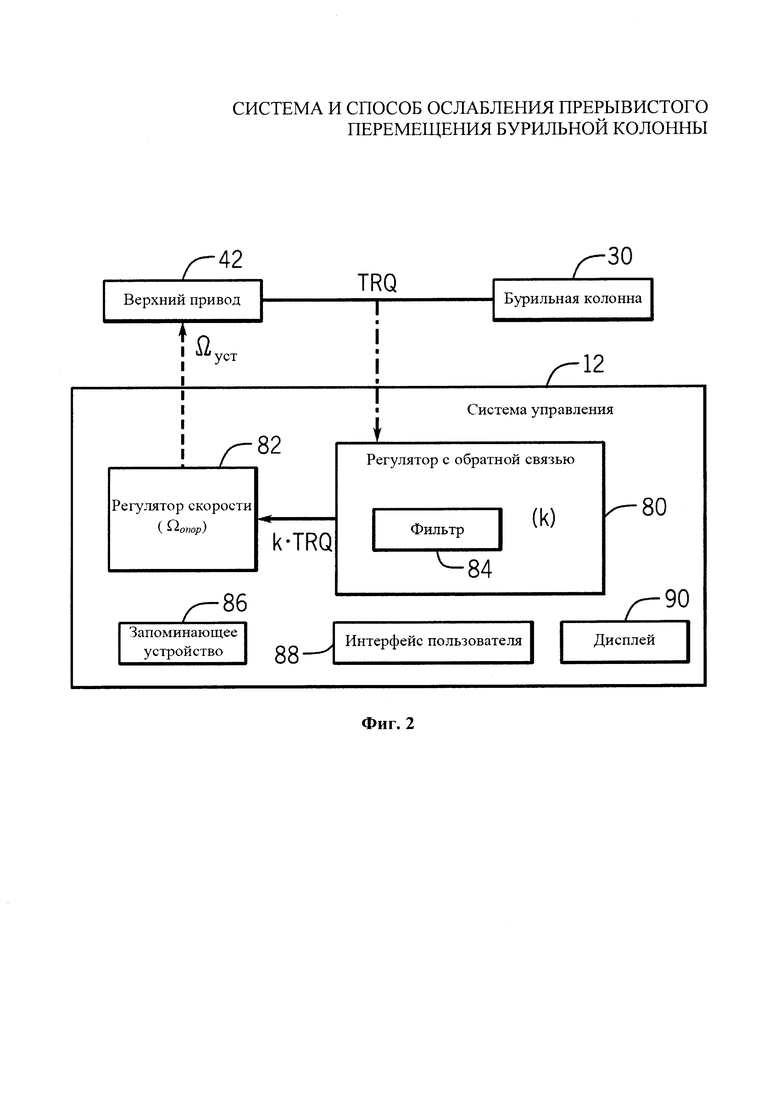

На Фиг. 2 схематически представлена система 12 управления бурением, соответствующая настоящему изобретению. Как было сказано выше, система 12 управления бурением может управлять вращением верхнего привода 42 для вращения бурильной колонны 30 при бурении ствола 32 скважины. Система 12 управления бурением может включать в себя распределенную систему управления (РСУ), программируемый логический контроллер (ПЛК) или любой компьютеризированный контроллер автоматизации или набор контроллеров автоматизации, который полностью или частично автоматизирован. Например, система 12 управления бурением может представлять собой любое устройство, использующее универсальный или специализированный процессор. В показанном варианте система 12 управления бурением является отдельной по отношению к верхнему приводу 42. Следует отметить, что в некоторых вариантах аспекты системы 12 управления бурением могут быть встроены в верхний привод 42 или другие устройства (например, в КНБК 60).

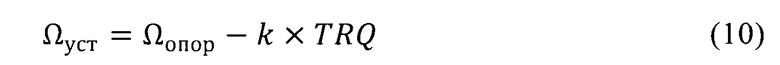

Система 12 управления бурением включает в себя регулятор 80 с обратной связью и регулятор 82 скорости для управления вращением верхнего привода 42 с целью ослабления или уменьшения уровня колебаний прерывистого перемещения бурильной колонны 30. Регулятор 80 с обратной связью использует флуктуации внешнего крутящего момента (TRQ) бурильной колонны 30 в качестве входной переменной. Как было сказано выше, внешний крутящий момент TRQ бурильной колонны 30 может быть измерен датчиком 70, подключенным к верхнему приводу 42 или с помощью одного или нескольких скважинных инструментов в КНБК 60. Регулятор 80 с обратной связью может включать в себя фильтр 84 (например, полосовой фильтр), выполненный с возможностью отфильтровывать компоненты с нулевой частотой (например, компоненты постоянного тока) и высокочастотные компоненты измеренного сигнала крутящего момента (TRQ). Как более подробно будет описано ниже, регулятор 80 с обратной связью включает в себя коэффициент усиления цепи обратной связи (к) и частоту среза (соо), а также может передавать произведение коэффициента усиления цепи обратной связи (к) и измеренного крутящего момента (TRQ) (или отфильтрованного крутящего момента от фильтра 84) на регулятор 82 скорости.

Регулятор 82 скорости включает в себя ПИ-регулятор (или пропорциональный-интегральный-дифференциальный (ПИД) регулятор), который включает в себя опорное значение скорости вращения (Ωопор) для верхнего привода 42. Опорное значение скорости вращения (Ωопор) для верхнего привода 42 корректируется регулятором 82 скорости в соответствии с измеренной обратной связью по крутящему моменту (TRQ) для установки скорости вращения верхнего привода 42 (Ωуст). Например, регулятор 82 скорости может устанавливать скорость вращения верхнего привода 42 (Ωуст) путем корректировки опорного значения скорости вращения (Ωопор) в соответствии с произведением коэффициента усиления цепи обратной связи (k) и измеренным крутящим моментом (TRQ) переданных регулятором 80 с обратной связью. Как более подробно будет описано ниже, регулятор 80 с обратной связью и регулятор 82 скорости могут иметь определенные функции и параметры, такие как коэффициент усиления цепи обратной связи (k), коэффициент усиления пропорционального звена (Kn) и коэффициент усиления интегрального звена (KИ) для ослабления или уменьшения уровня колебаний прерывистого перемещения бурильной колонны 30.

Система 12 управления бурением может включать в себя запоминающее устройство 86 для хранения инструкций, исполняемых регулятором 80 с обратной связью и регулятором 82 скорости для выполнения способов и управляющих действий, описанных в настоящем документе, для верхнего привода 42. Запоминающее устройство 86 может включать в себя один или несколько материальных, энергонезависимых, машиночитаемых носителей. Например, такие машиночитаемые носители могут представлять собой ПЗУ, ОЗУ, ППЗУ, ЭСППЗУ, CD-ROM или другой оптический диск, магнитный диск или другое магнитное запоминающее устройство, или любой другой носитель, который может быть использован для переноса и хранения нужного программного кода в форме машиноисполняемых инструкций или структур данных, и к которому имеет доступ процессор или любой другой универсальный или специализированный компьютер или другая машина с процессором.

Система 12 управления бурением также может включать в себя другие компоненты, такие как пользовательский интерфейс 88 и дисплей 90. С помощью пользовательского интерфейса 88 оператор может выдавать команды и рабочие параметры для системы 12 управления бурением с целью контроля различных аспектов работы буровой установки 10. Пользовательский интерфейс 88 может включать в себя мышь, клавиатуру, сенсорный экран, панель рукописного ввода или любое другое устройство ввода и/или вывода. Команды могут включать в себя запуск и остановку верхнего привода 42, обнаружение и расчет частоты колебаний прерывистого перемещения бурильной колонны 30, запуск и прекращение выполнения функции ослабления колебаний прерывистого перемещения (например, выполняемой с помощью регулятора 80 с обратной связью и регулятора 82 скорости) и т.д. Рабочие параметры могут включать в себя температуру и давление КНБК 60, количество буровых труб в бурильной колонне 30, длину, внутренний диаметр, а также наружный диаметр каждой бурильной трубы и т.д. Дисплей 90 может быть выполнен с возможностью отображения любой подходящей информации о буровой установке 10, например, различных рабочих параметров буровой установки 10, данных о крутящем моменте бурильной колонны 30, скорости вращения верхнего привода 42 и т.д.

Как было сказано выше, колебания прерывистого перемещения возникают из-за изменений трения бурильной колонны 30 (например, бурового долота 62) внутри скважины, которые приводят к колебаниям крутящего момента бурильной колонны 30 и создают крутильную волну, распространяющуюся вверх вдоль бурильной колонны 30 к поверхности. Когда крутильная волна достигает верхнего привода 42, она частично отражается обратно в бурильную колонну 30. Например, верхний привод с очень жестким регулятором скорости отражает почти всю крутильную волну обратно к бурильной колонне 30 и усиливает колебания всей системы. Верхний привод переменного тока может иметь относительно жесткий регулятор скорости по сравнению с гидравлическим верхним приводом, чтобы скорость вала оставалась почти постоянной. Таким образом, верхний привод переменного тока может действовать как эффективный отражатель крутильных волн, генерированных изменениями трения внутри скважины. С другой стороны, если верхний привод является очень мягким, так что он гасит почти все крутильные вибрации, это может привести к снижению скорости проходки (СП) бурильной колонны (например, бурового долота) и, следовательно, к уменьшению эффективности бурения. Таким образом, для решения проблемы с прерывистым перемещением нужен хороший коэффициент демпфирования при высокой скорости проходки (СП).

Для количественного определения индуцированных верхним приводом гашения крутильных волн, обусловленных колебаниями прерывистого перемещения, можно использовать параметр, называемый коэффициентом отражения. В классической физике коэффициент отражения используется для измерения, какая часть волны была отражена, а какая часть была погашена в пограничной области. Например, коэффициент отражения нагрузки определяется характеристическим импедансом нагрузки и характеристическим импедансом источника волны. По существу, в контексте индуцированного верхним приводом гашения колебаний прерывистого перемещения, коэффициент отражения (D) бурильной колонны 30 определяется по характеристическому импедансу (Н) бурильной колонны 30 и характеристическому импедансу (Z) верхнего привода 42. Более конкретно, коэффициент отражения (D) для крутильных волн в пограничной области между бурильной колонной 30 и верхним приводом 42 можно определить следующим образом:

где Н - характеристический импеданс бурильной колонны 30, a Z - характеристический импеданс верхнего привода 42. Величина коэффициента отражения меньше единицы характеризует потерю энергии или диссипативную систему, которая вызовет гашение крутильных волн.

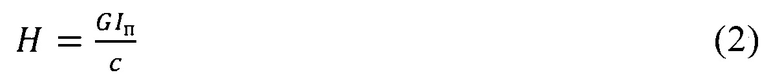

Характеристический импеданс (Н) бурильной колонны 30 равен:

где G (в Н⋅м-2) - модуль сдвига бурильной колонны 30, In (в м4) - полярный момент инерции поперечного сечения бурильной колонны 30, а с (в м⋅с-1) - скорость крутильных волн. Полярный момент инерции поперечного сечения (In) бурильной колонны 30 равен:

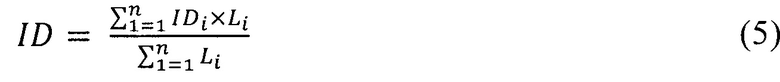

где OD (в м) и ID (в м) - наружный диаметр и внутренний диаметр бурильной колонны 30 соответственно. В тех вариантах, где бурильная колонна 30 включает в себя n секций бурильных труб, OD и ID бурильной колонны 30 можно выразить следующим образом:

и

где n - количество секций бурильных труб в бурильной колонне 30, ODi (в м) и IDi (в м) - наружный диаметр и внутренний диаметр каждой секции бурильных труб соответственно, a Li (в м) - длина каждой секции бурильных труб.

Расчет импеданса (Z) верхнего привода 42 можно начать с уравнения движения выходного вала верхнего привода:

где TRQ (в Н⋅м) - внешний крутящий момент от бурильной колонны 30, (TRQ)n (в Н⋅м) - механический крутящий момент верхнего привода 42, Ω (в рад⋅с-1) - фактическая скорость выходного вала верхнего привода 42, a JBП (в кг⋅м2) - эффективный момент инерции массы верхнего привода 42. Эффективный момент инерции массы (JВП) верхнего привода 42 может быть рассчитан следующим образом:

где JP (в кг⋅м2) - инерция редуктора, nP - передаточное число, a Jротор (в кг⋅м2) - инерция ротора двигателя переменного тока верхнего привода 42. В некоторых вариантах инерция редуктора (JP), передаточное число (nP) и инерция ротора (Jротор) двигателя переменного тока верхнего привода 42 могут быть взяты непосредственно из спецификации производителя, таким образом, эффективный момент инерции массы (JВП) верхнего привода 42 может быть рассчитан по уравнению (7). В других вариантах эффективный момент инерции массы JВП верхнего привода 42 можно получить с помощью эксплуатационного испытания верхнего привода 42, более подробно описанного ниже.

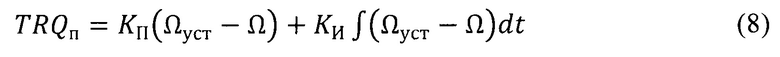

Если не учитывать защиту от насыщения регулятора 82 скорости для верхнего привода 42, то механический крутящий момент (TRQn) верхнего привода 42 можно рассчитать следующим образом:

где KП и KИ представляют собой коэффициент усиления пропорционального звена и коэффициент усиления интегрального звена регулятора 82 скорости (например, ПИ-регулятора), соответственно, a Ω и Ωуст - фактическое и установленное значения скорости верхнего привода 42, соответственно.

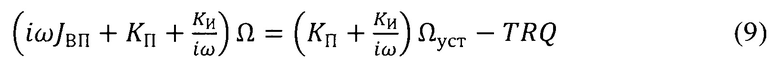

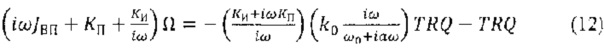

Путем подстановки уравнения (8) в уравнение (6) и переформулировки уравнения (6) в частотной области (например, путем использования преобразования Фурье) уравнение (6) примет следующий вид:

где  - мнимая единица, а ω - угловая частота верхнего привода 42. Для упрощения объяснения для времени и диапазона частот системы используются одинаковые названия переменных (например, верхний привод 42, бурильная колонна 30 и система 12 управления бурением).

- мнимая единица, а ω - угловая частота верхнего привода 42. Для упрощения объяснения для времени и диапазона частот системы используются одинаковые названия переменных (например, верхний привод 42, бурильная колонна 30 и система 12 управления бурением).

Как было сказано выше, система 12 управления бурением по изобретению включает в себя регулятор 80 с обратной связью для корректировки скорости верхнего привода 42 на основании обратной связи по измеренному крутящему моменту бурильной колонны 30. Коррекция по обратной связи может считаться пропорциональной измеренному крутящему моменту:

где Ωопор - среднее значение требуемой скорости бурения, которое является постоянным, а k - коэффициент усиления цепи обратной связи, используемый для измеренного крутящего момента (TRQ).

Для того чтобы фактическая скорость лишь незначительно отличалась от требуемой скорости, постоянная составляющая тока (постоянная составляющая) для сигнала крутящего момента (TRQ) может быть исключена из процесса обработки обратной связи. Например, фильтр 84 регулятора 80 с обратной связью может представлять собой развязывающий фильтр переменного тока со следующей фильтрующей функцией:

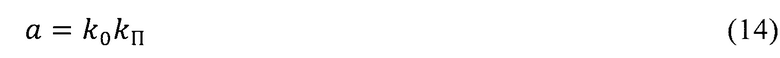

где k0 - постоянная обратной связи по крутящему моменту, ω0 - частота среза фильтра 84, а - поправочный коэффициент.

Путем подстановки уравнений (10) и (11) в уравнение (9) и предполагая, что амплитуда постоянной составляющей требуемой скорости бурения (Ωопор) отсутствует, уравнение (9) принимает вид:

Если выбрать значения ω0 и а следующими:

и

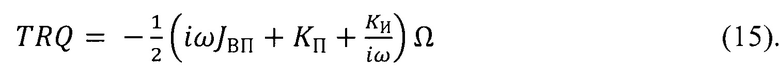

уравнение (12), определяющее соотношение между фактической скоростью (Ω) верхнего привода 42 и внешним крутящим моментом (TRQ) бурильной колонны 30, принимает следующий вид:

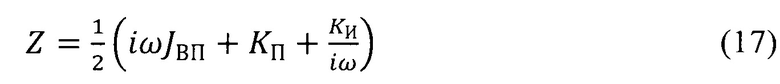

Поскольку импеданс (Z) верхнего привода 42 представлен в виде отрицательного соотношения между внешним крутящим моментом (TRQ) и фактической скоростью (Ω): - TRQ/Ω, названное импедансом верхнего привода (Z), то:

Следовательно, при объединении уравнений (15) и (16) импеданс (Z) верхнего привода 42 становится равным:

В вариантах, где регулятор 82 скорости представляет собой ПИД-регулятор, в скобки в правой части уравнения (17) можно добавить новый член iωKД, где KД - коэффициент усиления дифференциального звена регулятора 82 скорости. Поскольку член iωKД может быть объединен с членом iωJВП, добавление коэффициента усиления дифференциального звена (KД) в случае ПИД-регулятора изменит эффективный момент инерции массы (JВП) верхнего привода 42 аналогично ПИ-регулятору. Соответственно, описание, относящееся к ПИ-регулятору, также относится к ПИД-регулятору. Поскольку коэффициент усиления дифференциального звена (KД) может сделать регулятор 82 скорости высокочувствительным к помехам при измерении, то если регулятор 82 скорости представляет собой ПИД-регулятор, коэффициент усиления дифференциального звена (KД) может быть установлен на нулевое D.

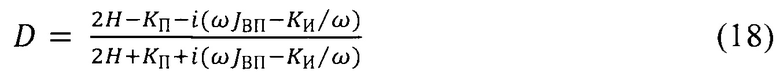

Путем подстановки импеданса (Z) верхнего привода 42, как указано в уравнении (17), в уравнение (1) коэффициент отражения (D) для крутильных волн в пограничной области бурильной колонны 30 и верхнего привода 42 становится равным:

При отсутствии мнимой части данное выражение для D достигает своего минимального значения по величине:

Мнимая часть уравнения (18) исчезает, когда угловая частота (ω) верхнего привода 42 становится равной:

Соответственно, используя уравнения (19) и (20), коэффициент усиления интегрального звена KИ (в Н⋅м) можно отрегулировать таким образом, чтобы максимальное поглощение энергии крутильных волн (т.е. минимальный (по величине) коэффициент отражения D) в пограничной области бурильной колонны 30 и верхнего привода 42 достигалось при частоте прерывистого перемещения, равной или почти равной:

где ωn (в рад⋅с-1) - частота при прерывистом перемещении, которую можно выразить следующим образом:

где Тп (в с) - период колебаний при прерывистом перемещении. Как более подробно будет описано ниже, период (Tп) колебаний при прерывистом перемещении может обнаруживаться автоматически на основании данных о колебаниях при прерывистом перемещении.

Для получения системы, являющейся диссипативной для крутильных волн, величина Dмин должна быть меньше единицы. С этой точки зрения, коэффициент усиления пропорционального звена KП (в Н⋅м⋅с) можно определить как:

где μ - безразмерный нормированный коэффициент подвижности, меньше единицы. Объединяя уравнения (23) и (2), коэффициент усиления пропорционального звена (KП) можно выразить следующим образом:

Коэффициент усиления пропорционального звена (KП), определенный в уравнениях (23) и (24), относится к стороне выходного вала верхнего привода 42. Когда регулятор 82 скорости относится к стороне оси двигателя верхнего привода 42, коэффициент усиления пропорционального звена (KП) для контроля скорости двигателя может быть ниже, чем со стороны вала в  раз.

раз.

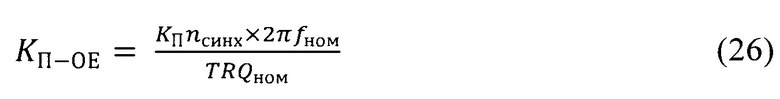

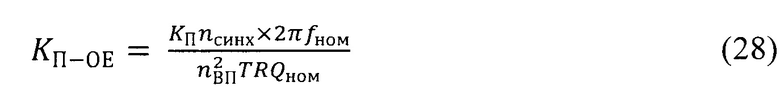

Кроме того, в некоторых вариантах верхний привод 42 (например, двигатель верхнего привода 42) использует параметры в относительных единицах. Значение коэффициента усиления пропорционального звена в относительных единицах KП-ОЕ (в относительных единицах) может быть рассчитано на основании коэффициента усиления пропорционального звена (KП) (в Н⋅м⋅с), как указано в уравнениях (23) и (24). В данных вариантах верхний привод 42 использует номинальный крутящий момент двигателя (TRQном), который может быть рассчитан следующим образом:

где nном (в об/мин) - номинальная скорость двигателя верхнего привода 42, а Рном (в Вт) - номинальная мощность двигателя верхнего привода 42. Значение коэффициента усиления пропорционального звена в относительных единицах (KП-ОЕ) можно получить на основании KП следующим образом:

где nсинх - синхронная скорость двигателя, a ƒном - номинальная частота двигателя. Синхронную скорость (nсинх) двигателя в свою очередь можно выразить следующим образом:

где p - количество полюсов двигателя. Таким образом, значение коэффициента усиления пропорционального звена в относительных единицах (KП-ОЕ) для двигателя со стороны оси можно получить следующим образом:

Более того, в некоторых вариантах верхний привод 42 (например, двигатель верхнего привода 42) принимает время интегрирования вместо коэффициента усиления интегрального звена. В данных вариантах время интегрирования τ (в с) для регулятора 82 скорости для верхнего привода 42 можно выразить следующим образом:

Таким образом, способы ослабления колебаний при прерывистом перемещении по изобретению используют сочетание схем управления по обратной связи и по прямой связи. В частности, способы, описанные в данном документе, корректируют жесткость и демпфирование верхнего привода 42 в контуре прямой связи путем регулировки значений параметров регулятора 82 скорости (например, коэффициента усиления пропорционального звена (KП) и коэффициента усиления интегрального звена (KИ), как показано в уравнениях (24) и (21), соответственно). В некоторых вариантах коэффициент усиления пропорционального звена в относительных единицах и коэффициент усиления интегрального звена можно рассчитать с помощью уравнений (28) и (29). Кроме того, способы, описанные в данном документе, корректируют опорное значение скорости (Ωопор), используемое регулятором 82 скорости при помощи контура обратной связи по крутящему моменту (например, как описано в уравнении (10)) путем корректировки параметров регулятора 80 с обратной связью (например, с помощью фильтра 84, имеющего функцию фильтрации, описанную в уравнении (11)). Данная обратная связь может позволить получить более высокий коэффициент демпфирования без смягчения верхнего привода 42.

На Фиг. 3 представлен способ 100 ослабления колебаний при прерывистом перемещении буровой установки 10 в соответствии с процессами, описанными выше. Следует отметить, что способ 100 может быть реализован с помощью системы 12 управления бурением, установленной отдельно или вместе с существующими схемами управления для верхнего привода 42. Как было сказано выше, верхний привод 42 подает выходной крутящий момент (например, через шпиндель 44) для вращения бурильной колонны 30 при бурении ствола 32 скважины. Во время бурения (например, в режиме реального времени) выполняется контроль крутящего момента верхнего привода 42 (этап 102) (например, с помощью датчика 70). Профиль контролируемого крутящего момента может включать в себя наборы значений крутящего момента для верхнего привода 42, получаемые с определенными интервалами времени (например, 0,001 с, 0,002 с, 0,003 с, 0,004 с, 0,005 с, 0,01 с, 0,02 с, 0,05 с, 0,1 с, 0,2 с, 0,5 с, 1 с или более). На основании профиля контролируемого крутящего момента верхнего привода 42 система управления рассчитывает (этап 104) индекс прерывистого перемещения (ИПП). ИПП определяется энергией сигнала крутящего момента на поверхности для описания серьезности колебаний при прерывистом перемещении. ИПП можно выразить следующим образом:

где TRQi (i=1, 2…N) - значения контролируемого крутящего момента верхнего привода 42 в разные моменты времени (i=1, 2…N) в течение временного периода (или временного интервала), a <TRQ> - среднее значение крутящего момента для всех значений контролируемого крутящего момента TRQi (i=1, 2…N) в пределах этого временного интервала. Временной интервал может начинаться до реального времени, а продолжительность временного интервала может быть изменена системой 12 управления бурением или указана оператором (например, с помощью пользовательского интерфейса 88). Как было сказано выше, колебания при прерывистом перемещении возникают из-за изменений трения бурильной колонны 30 (например, бурового долота 62) внутри скважины, что приводит к колебаниям крутящего момента бурильной колонны 30 и возникновению крутильной волны, которая распространяется вверх вдоль бурильной колонны 30 к верхнему приводу 42. Таким образом, крутящий момент верхнего привода 42 может иметь аналогичные колебания. Как видно из уравнения (30), чем выше колебания крутящего момента верхнего привода 42 относительно среднего значения (<TRQ>), тем выше может быть значение ИПП.

Затем рассчитанное значение ИПП, полученное на основании профиля контролируемого крутящего момента верхнего привода 42, сравнивается (этап 106) с пороговым значением ИПП. Если рассчитанное значение ИПП больше порогового значения ИПП, система 12 управления бурением выдает сигнал (например, предупреждение, аварийный сигнал, мигающий сигнал или любое их сочетание) оператору, указывая на необходимость выполнения процедуры ослабления прерывистого перемещения, что более подробно будет описано ниже. В некоторых вариантах система 12 управления бурением может автоматически запускать процедуру ослабления прерывистого перемещения, если обнаружится, что рассчитанное значение ИПП больше порогового значения ИПП. Если рассчитанное значение ИПП меньше или равно пороговому значению ИПП, система 12 управления бурением продолжает контролировать крутящий момент верхнего привода 42 и рассчитывать значение ИПП. Пороговое значение ИПП может быть установлено системой управления на основании статистических данных буровой установки 10 или эмпирических значений для аналогичных буровых установок или для аналогичных условий бурения (например, состава пород, глубины бурения и т.д.). В некоторых вариантах пороговое значение ИПП может быть задано оператором (например, с помощью пользовательского интерфейса 88).

Система 12 управления бурением может запускать процедуру для ослабления прерывистого перемещения на основании процессов, описанных выше. Как отмечалось выше, регулятор 82 скорости может представлять собой ПИ-регулятор. Коэффициент усиления пропорционального звена (KП) и коэффициент усиления интегрального звена (KИ) для ПИ-регулятора могут быть рассчитаны (этап 108) в соответствии со способами, описанными выше. Как более подробно будет описано ниже, коэффициенты усиления для регулятора 82 скорости (например, коэффициент усиления пропорционального звена (KП) и коэффициент усиления интегрального звена (KИ)) могут быть рассчитаны из различных параметров, характеризующих рабочие условия буровой установки 10.

Система 12 управления бурением также включает в себя схему обратной связи по крутящему моменту для управления скоростью верхнего привода 42. Схема обратной связи включает в себя один или несколько датчиков (например, датчик 70) для обнаружения (этап 110) профиля крутящего момента верхнего привода 42. Обнаруженный профиль крутящего момента может быть передан (например, по беспроводному каналу связи/или проводному каналу связи) на регулятор 80 с обратной связью системы 12 управления бурением. Передача данных может осуществляться в режиме реального времени (например, с задержкой в линии связи менее 25 миллисекунд).

Обнаруженный сигнал или профиль обратной связи по крутящему моменту может быть обработан (этап 112) регулятором 80 с обратной связью (например, с помощью фильтра 84). Как было сказано выше, фильтр 84 регулятора 80 с обратной связью может представлять собой развязывающий фильтр переменного тока с функцией фильтрации, описанной в уравнении (11), для фильтрации низкочастотных и/(или постоянных составляющих сигнала обратной связи по крутящему моменту. Например, постоянная обратной связи по крутящему моменту (k0) фильтра 84 может быть установлена таким образом, чтобы частота среза (ω0) фильтра 84 была по меньшей мере в 10 раз меньше частоты при прерывистом перемещении. Более конкретно, частота при прерывистом перемещении может находиться в пределах от 0,1 Гц до 0,5 Гц, а частота среза (ω0) может находиться в пределах примерно от 0,01 Гц до 0,05 Гц, то есть она может быть равна примерно 0,01 Гц, 0,015 Гц, 0,02 Гц, 0,025 Гц, 0,03 Гц, 0,035 Гц, 0,04 Гц, 0,045 Гц или 0,05 Гц.

Другие параметры фильтра 84 регулятора 80 с обратной связью могут быть установлены на основании постоянной обратной связи по крутящему моменту (k0) и коэффициентов усиления регулятора 82 скорости (например, как указано в уравнениях (13) и (14)). Обработанный сигнал обратной связи по крутящему моменту от фильтра 84 может привести к незначительному изменению требуемой скорости бурения. Соответственно, скорость вращения верхнего привода 42 (например, скорость вращения шпинделя верхнего привода) может быть установлена (этап 114) на опорное значение скорости бурения или может быть незначительно скорректирована относительно этого опорного значения.

На Фиг. 4 представлен пользовательский интерфейс 120 для настройки параметров в системе 12 управления бурением, используемый для управления работой верхнего привода 42. В частности, на Фиг. 4 представлен пользовательский интерфейс 120 для отображения, ввода и/или корректировки значений параметров относительно расчетных значений коэффициентов усиления для регулятора 82 скорости. Например, как указано в уравнении (24), коэффициент усиления пропорционального звена (KП) зависит, по меньшей мере, от (1) жесткости на сдвиг бурильной колонны 30 (G), которая может быть установлена в заранее заданное значение (например, в пределах от 60×109 Н⋅м-2 до 100×109 Н⋅м-2), (2) скорости крутильной волны (с), которая может быть установлена на заранее заданное значение (например, в пределах от 2500 Н⋅м-2 до 3500 Н⋅м-2), (3) полярного момента инерции поперечного сечения бурильной колонны 30 (In) и (4) нормированного коэффициента подвижности (μ). Как показано на Фиг. 4, блок 122 используется для настройки или ввода значений параметров, таких как модуль сдвига бурильной колонны 30 (G) и скорость крутильной волны (с).

Как видно из уравнений (3)-(5), полярный момент инерции поперечного сечения бурильной колонны 30 (In) может быть рассчитан на основании некоторых размеров, таких как длина, наружный диаметр и внутренний диаметр различных трубных компонентов 40 (например, бурильных труб, КНБК 60) бурильной колонны 30, при этом размеры бурильной колонны 30 могут быть получены до начала бурения (например, из плана бурения) или во время бурения (например, от одного или нескольких зондов или датчиков). Оператор также может вручную задавать эти значения (например, с помощью пользовательского интерфейса 88) размеров бурильной колонны 30. На Фиг. 4 изображена таблица 124 для настройки или ввода размеров бурильной колонны 30, при этом таблица 124 включает в себя различные секции бурильной колонны 30 (например, нижнюю КНБК, муфту утяжеленной бурильной трубы, бурильную трубу 1, бурильную трубу 2 и бурильную трубу 3), а также соответствующие значения длины, наружного диаметра и внутреннего диаметра каждой секции. Несмотря на то, что в изображенном варианте таблица 124 включает в себя четыре секции для бурильной колонны 30, таблица 124 может включать в себя любое количество секций для бурильной колонны 30, а также содержать другие данные о размерах (например, глубину) каждой секции бурильной колонны 30, при этом система 12 управления бурением может рассчитывать полярный момент инерции поперечного сечения бурильной колонны 30 (In) на основании размеров бурильной колонны 30, указанных в таблице 124, и добавлять результаты в блок 122.

Нормированный коэффициент подвижности (μ) относится к жесткости (или мягкости) верхнего привода 42. Как было сказано выше, по мере увеличения жесткости верхнего привода 42 снижается уровень гашения крутильных волн верхним приводом 42 (или увеличивается количество отражаемых крутильных волн, а также увеличивается коэффициент отражения (D)) и может увеличиваться СП бурильной колонны 30. С другой стороны, по мере уменьшения жесткости верхнего привода 42 увеличивается уровень гашения крутильных волн верхним приводом 42 (или уменьшается количество отражаемых крутильных волн, а также уменьшается коэффициент отражения (D)) и может уменьшиться СП бурильной колонны 30. Как видно из уравнений (18), (19) и (23), регулировка нормированного коэффициента подвижности (μ) может привести к изменению величины коэффициента отражения (D) и, следовательно, величины демпфирования верхнего привода 42 и СП бурильной колонны 30. На Фиг. 4 также показано, что пользовательский интерфейс 120 включает в себя регулятор 125 для регулировки нормированного коэффициента подвижности (μ). Изображенный регулятор 125 имеет ползун 126, движущийся на шкале 128 с отметками 130 в диапазоне от 0 до 1. Ползун 126 может скользить вдоль шкалы 128, при этом положение ползуна 126 относительно отметок 130 указывает значение нормированного коэффициента подвижности (μ), которое может отображаться на ползуне 126. В некоторых вариантах значение нормированного коэффициента подвижности (μ) автоматически устанавливается или регулируется системой 12 управления бурением. В других вариантах регулятор 125 может позволять оператору регулировать значение нормированного коэффициента подвижности (μ). При этом следует отметить, что регулятор 125 может иметь любую другую форму, подходящую для корректировки значения нормированного коэффициента подвижности (μ), включая панель, циферблат, шкалу или любое их сочетание.

Как было сказано выше, при регулировке нормированного коэффициента подвижности (μ) величина демпфирования и СП могут изменяться соответствующим образом. Более низкий коэффициент отражения (D) делает верхний привод 42 более мягким, что приводит к увеличению демпфирования и уменьшению СП. С другой стороны, более высокий коэффициент отражения (D) делает верхний привод 42 более жестким, что приводит к уменьшению демпфирования и увеличению СП. По существу, нормированный коэффициент подвижности (μ) может быть отрегулирован таким образом, чтобы буровая установка 10 поддерживала баланс между демпфированием с помощью верхнего привода 42 и СП бурильной колонны 30, например, приемлемый диапазон для коэффициента отражения (D) может находиться в пределах от 50% до 90%, например, между 55% и 85%, между 60% и 80% или между 65% и 75%. В соответствии с настоящим изобретением система 12 управления бурением может регулировать нормированный коэффициент подвижности (μ) на основании серьезности прерывистого перемещения. Например, при серьезном прерывистом перемещении нормированный коэффициент подвижности (μ) может быть увеличен, в результате чего величина коэффициента отражения уменьшится (D), а демпфирование увеличится. При равномерном бурении нормированный коэффициент подвижности (μ) может быть уменьшен, в результате чего коэффициент отражения (D) увеличится для того, чтобы увеличилась СП.

Таким образом, после того, как определены (1) модуль сдвига бурильной колонны 30 (G), (2) скорость крутильной волной (с), (3) полярный момент инерции поперечного сечения бурильной колонны 30 (In) и (4) нормированный коэффициент подвижности (μ), можно рассчитать коэффициент усиления пропорционального звена (KП) регулятора 82 скорости (например, по уравнению (24)). Значение коэффициента усиления пропорционального звена (KП) может отображаться в блоке 132 пользовательского интерфейса 120, как показано на Фиг. 4.

Выше также было отмечено, что коэффициент усиления интегрального звена (KИ) для ПИ-регулятора зависит, по меньшей мере, от (1) эффективного момента инерции массы (JВП) верхнего привода 42 и (2) периода (Tn) колебаний крутящего момента верхнего привода 42, см. уравнение (21). Как было сказано выше, эффективный момент инерции массы (JВП) верхнего привода 42 может быть рассчитан по уравнению (7). Например, инерция редуктора (JP) передаточное число (nP) и инерция ротора (Jротор) двигателя переменного тока верхнего привода 42 могут быть взяты непосредственно из спецификации производителя и введены оператором (например, с помощью блока 122 пользовательского интерфейса 120). Затем эффективный момент инерции массы (JВП) верхнего привода 42 можно рассчитать и ввести в блок 122 пользовательского интерфейса 120. В некоторых вариантах система 12 управления бурением может рассчитать эффективный момент инерции массы (JВП) верхнего привода 42 с помощью эксплуатационного испытания верхнего привода 42, когда верхний привод 42 отсоединен от бурильной колонны 30.

Эксплуатационное испытание для определения эффективного момента инерции массы (JВП) верхнего привода 42 может включать в себя два этапа. На первом этапе могут быть определены механические потери верхнего привода 42 из-за сухого трения и вязкого трения, когда верхний привод 42 находится в устойчивом состоянии без нагрузки. В частности, крутящий момент сухого трения (Тсух) и коэффициент вязкого трения (В) могут быть определены для верхнего привода 42 на основании крутящего момента и скорости вращения верхнего привода 42. Коэффициент вязкого трения (В) можно выразить следующим образом:

где ωi и ω2 (в рад⋅с-2) - две скорости вращения верхнего привода 42, а Т1 и Т2 (в Н⋅м) - два соответствующих крутящих момента верхнего привода 42. В частности, когда верхний привод 42 вращается со скоростью 100 об/мин (т.е. 10,472 рад⋅с-1) и имеет соответствующий крутящий момент 1 Н⋅м, а также когда верхний привод 42 работает с другой скоростью 1000 об/мин (т.е. 104,72 рад⋅с-1) и имеет соответствующий крутящий момент 1,8 Н⋅м, то коэффициент вязкого трения (В) верхнего привода 42 примерно равен 0,008488 Н⋅м⋅с⋅рад-1 согласно уравнению (31). Следует отметить, что в данном примере значение коэффициента вязкого трения (В) приведено для наглядности для испытательного двигателя, имеющего меньшие характеристики (например, размеры, выходную мощность и т.д.) по сравнению с верхним приводом 42 в буровой установке 10, коэффициент вязкого трения (В) которого может быть больше 100 Н⋅м⋅с⋅рад-1, например, 200 Н⋅м⋅с⋅рад-1, 300 Н⋅м⋅с⋅рад-1, 400 Н⋅м⋅с⋅рад-1, 500 Н⋅м⋅с⋅рад-1 или выше. Крутящий момент сухого трения (Тсух) может быть определен следующим образом:

Соответственно, в вышеприведенном примере крутящий момент сухого трения (Тсух) из уравнения (32) примерно равен 0,9099 Н⋅м.

На втором этапе эксплуатационного испытания определяется эффективный момент инерции массы (JВП) верхнего привода 42, когда верхний привод 42 работает в устойчивом режиме при номинальной скорости без нагрузки, а затем продолжает работать до остановки при отключении питания. В период, когда подача питания отключена, скорость вращения верхнего привода 42 снижается с номинального значения до нуля. Второй этап эксплуатационного испытания также можно назвать проверкой выбега. Например, на Фиг. 5 представлен график 140, на котором изображена кривая скорости вращения 142 в зависимости от времени при проверке выбега верхнего привода 42. Как показано на чертеже, кривая 142 имеет первую часть 144, являющуюся практически плоской, что свидетельствует о работе верхнего привода 42 с постоянной скоростью (например, с номинальной скоростью около 550 об/мин.). После отключения питания в момент 145 скорость вращения верхнего привода 42 начинает уменьшаться, как показано второй частью 146 (например, период отключения питания). В точке 147 верхний привод 42 полностью останавливается, а третья часть 148 относится к работе верхнего привода 42 при нулевой скорости. Используя график 140, а также крутящий момент сухого трения (Тсух) и коэффициент вязкого трения (В), полученные на первом этапе эксплуатационного испытания, можно рассчитать эффективный момент инерции массы (JВП) верхнего привода 42.

Более конкретно, эффективный момент инерции массы (JВП) верхнего привода 42 можно выразить следующим образом:

где ωm (в рад⋅с-1) - скорость вращения верхнего привода 42 в момент m во время периода отключения питания (например, на участке между точками 145 и 147 на Фиг. 5), а  - наклон кривой скорости вращения в момент m. Поскольку скорость вращения верхнего привода 42 и наклон кривой скорости вращения во время периода отключения питания можно получить на основании результатов проверки выбега (например, по графику 140 зависимости скорости вращения от времени с Фиг. 5), эффективный момент инерции массы (JВП) верхнего привода 42 можно рассчитать, используя уравнение (33).

- наклон кривой скорости вращения в момент m. Поскольку скорость вращения верхнего привода 42 и наклон кривой скорости вращения во время периода отключения питания можно получить на основании результатов проверки выбега (например, по графику 140 зависимости скорости вращения от времени с Фиг. 5), эффективный момент инерции массы (JВП) верхнего привода 42 можно рассчитать, используя уравнение (33).

Например, как показано на Фиг. 5, период отключения питания можно разделить на четыре практически равных интервала времени тремя точками 150, 152 и 154. Скорость вращения в каждой точке 150, 152, 154 можно получить непосредственно из кривой 142. Наклон в каждой точке 150, 152, 154 может быть представлен соотношением разности скоростей и разности времени в соответствующей точке и предыдущей точке. Например, наклон в точке 150 может быть представлен соотношением разности скоростей и разности времени в точке 150 и в точке 145. Если в точке 145 время равно 2,666 с, а скорость вращения равна 552,6 об/мин (т.е. 57,86 рад⋅с-1), а в точке 150 время равно 2,926 с, а скорость вращения равна 418,9 об/мин (т.е. 43,86 рад⋅с-1), то уклон в точке 150 может быть вычислен следующим образом: (43,86-57,86)/(2,926-2,666)=-53,85 рад⋅с-2. При дальнейшем использовании значения крутящего момента сухого трения (Тсух) и коэффициента вязкого трения (В), полученных на первом этапе эксплуатационного испытания, например, Тсух=0,9099 Н⋅м и В=0,008488 Н⋅м⋅с⋅рад-1, эффективный момент инерции массы (JВП) верхнего привода 42 примерно равен 0,023 кг⋅м2 на основании уравнения (33). Аналогичным образом эффективный момент инерции массы (JВП) верхнего привода 42 может быть рассчитан для точек 152 и 154, чтобы получить среднее значение эффективного момента инерции массы (JВП) верхнего привода 42. Следует отметить, что эффективный момент инерции массы (JВП) верхнего привода 42, как показано выше, может быть рассчитан для любой точки (например, точки 150, 152, или 154) во время отключения питания при проверке выбега для верхнего привода 42, или для среднего значения несколько точек. Также следует отметить, что, хотя на Фиг. 5 показано три точки (например, точки 150, 152, 154), которые делят период отключения питания примерно на равные части, аналогичный принцип можно использовать для любого другого количества точек (например, для 2, 4, 5, 6, 7, 8, 9, 10 или больше), чтобы разделить период отключения питания на примерно равные части. В вариантах, где рассчитанное значение эффективного момента инерции массы (JВП) верхнего привода 42 получено на основании эксплуатационного испытания, данное рассчитанное значение эффективного момента инерции массы (JВП) верхнего привода 42 можно ввести в блок 122 пользовательского интерфейса 120 без добавления в блок 122 значений инерции редуктора (JP), передаточного числа (nР) и инерции ротора (Jротор) верхнего привода 42.

На Фиг. 6 представлен пользовательский интерфейс 150, где показан расчет эффективного момента инерции массы (JВП) верхнего привода 42 с помощью эксплуатационного испытания, описанного выше. Пользовательский интерфейс 150 имеет две основные секции: первая секция 152 соответствует первому этапу эксплуатационного испытания, вторая секция 154 соответствует второму этапу (например, проверке выбега) эксплуатационного испытания. Первая секция 152 содержит блоки 156, 158 и 160 для настройки параметров, используемых для получения двух измеренных значений: скорости вращения и соответствующего крутящего момента. Например, блок 156 содержит значение интервала выборки для сбора данных о скорости вращения и крутящем моменте для верхнего привода 42, когда верхний привод 42 работает в устойчивом состоянии без нагрузки. Блоки 158 и 160 содержат пороговое (или установленное) значение скорости вращения при низкой скорости и высокой скорости, соответственно. Например, интервал выборки может быть установлен на 300 миллисекунд (в блоке 156), низкая скорость может быть установлена на 300 об/мин (в блоке 158), а высокая скорость может быть установлен на 1200 об/мин (в блоке 160). Соответственно, система 12 регулятора собирает данные о скорости и крутящем моменте каждые 300 миллисекунд и измеряет низкую скорость и соответствующий крутящий момент при или сразу после достижения уровня 300 об/мин (например, 314 об/мин и 0,130 Н⋅м), а также высокую скорость и соответствующий крутящий момент при или сразу достижения уровня 1200 об/мин (например, 1219 об/мин и 0,142 Н⋅м). В блоках 162, 164, 166, 168 пользовательского интерфейса 150 могут отображаться собранные данные о скорости и крутящем моменте, соответственно.

Вторая секция 154 пользовательского интерфейса 150 содержит блок 170 для сбора и отображения различных точек на кривой зависимости скорости от времени (например, на кривой 142 с Фиг. 5) во время проверки выбега. Например, блок 170 имеет первую строку 172 для сбора и отображения скорости и времени в начальной точке (например, в точке 145 с Фиг. 5), когда верхний привод 42 работает при номинальной скорости без нагрузки, а также последнюю строку 174 для сбора и отображения скорости и времени в конечной точке (например, в точке 147 с Фиг. 5), когда верхний привод 42 полностью останавливается после отключения питания. Блок 170 также имеет три промежуточных строки 176, 178, 180 для сбора и отображения значений скорости и времени в трех промежуточных точках (например, в точках 150, 152, 154 с Фиг. 5), когда верхний привод 42 работает в период отключенного питания (например, вторая часть 146 с Фиг. 5). Как было сказано выше, для проверки выбега можно использовать любое подходящее количество (например, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 или больше) промежуточных точек, таким образом, блок 170 может иметь любое подходящее количество (например, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 или больше) промежуточных строк, пользовательский интерфейс 150 также может включать в себя любые другие средства (например, кнопки, блоки) для упрощения расчета эффективного момента инерции массы (JВП) верхнего привода 42. Например, изображенный пользовательский интерфейс 150 имеет одну кнопку 182 для запуска и другую кнопку 184 для остановки расчета.

Как было отмечено выше, помимо эффективного момента инерции массы (JВП) верхнего привода 42, коэффициент усиления интегрального звена (KИ) для ПИ-регулятора также зависит, по меньшей мере, от периода (Tn) колебаний крутящего момента верхнего привода 42. На Фиг. 7 изображен пользовательский интерфейс 190 для отображения профиля 192 скорости и профиля 194 крутящего момента для верхнего привода 42. В частности, в блоке 196 отображается изменение скорости верхнего привода 42 в зависимости от времени, а в блоке 198 отображается изменение крутящего момента верхнего привода 42 в зависимости от времени. Профили 192, 194 скорости и крутящего момента могут быть получены в режиме реального времени (например, во время работы буровой установки 10). Скорость и крутящий момент могут быть измерены с помощью любых подходящих датчиков, включая датчики скорости, датчики крутящего момента, подключенные к верхнему приводу 42. Профили 192, 194 скорости и крутящего момента могут быть получены путем сбора отдельных данных с любым подходящим интервалом времени (например, 0,001 с, 0,002 с, 0,003 с, 0,004 с, 0,005 с, 0,01 с, 0,02 с, 0,05 с, 0,1 с, 0,2 с, 0,5 с, 1 с или больше).

В момент времени tвкл процедура ослабления прерывистого перемещения в соответствии со способами, подробно описанными выше, может быть запущена или включена системой 12 управления бурением. Как показано на чертеже, до момента времени tвкл профиль 194 крутящего момента верхнего привода 42 может включать в себя диаграмму колебаний (например, колебаний крутящего момента), состоящую из серии чередующихся пиков 200 и впадин 202. Период (Tn) колебаний крутящего момента верхнего привода 42 можно получить из профиля 194 крутящего момента любым подходящим образом. В одном варианте период (Тn) колебаний крутящего момента может быть измерен непосредственно в профиле 194 крутящего момента путем определения расстояния между соседними пиками 200 (или впадинами 202). Среднее значение для нескольких значений периода (Tn) может быть дополнительно получено из нескольких пар соседних пиков 200 (или впадин 202). В другом варианте период (Tn) колебаний крутящего момента можно получить путем измерения периода между 2n+1 (где n - целое число, в т.ч. 1, 2, 3, 4, 5 или больше) переходами через нулевой уровень. Переходы через нулевой уровень соответствуют значениям крутящего момента, при которых профиль 194 крутящего момента пересекает среднее значение крутящего момента, которое изображено в виде линии 204. Другими словами, «нулевой уровень» в данном контексте соответствует среднему значению крутящего момента, которое может быть больше 0. Таким образом, период (Tn) колебаний крутящего момента равен периоду времени, деленному на n. В другом варианте период (Tn) колебаний крутящего момента можно получить с помощью быстрого преобразования Фурье (БПФ). Например, профиль 194 крутящего момента до момента времени tвкл может быть подвергнут БПФ для преобразован6ия в данные в определенном диапазоне частот, где средняя частота - это период (Tn) колебаний крутящего момента.

Таким образом, после определения (1) эффективного момента инерции массы (JВП) верхнего привода 42 и (2) периода (Tn) колебаний крутящего момента верхнего привода 42 можно рассчитать коэффициент усиления интегрального звена (KИ) регулятора 82 скорости (например, согласно уравнению (21)). Значение коэффициента усиления интегрального звена (KИ) также может отображаться в блоке 132 пользовательского интерфейса 120 с Фиг. 4.

Способы ослабления прерывистого перемещения, описанные выше, были проверены исследованием модели буровой установки в уменьшенном масштабе. При подготовке испытаний трение внутри скважины, действующее на бурильную колонну 30, имитировали путем вращения КНБК внутри металлического (например, стального, алюминиевого и т.д.) цилиндра. Для создания трения между КНБК и цилиндром использовалась муфта. Контактное усилие между КНБК и цилиндром создавалось с помощью груза, вытягивавшего цилиндр обратно. Таким образом, контактное усилие может представлять собой нагрузку на долото (НД).

На Фиг. 7 также представлены результаты испытаний. В частности, колебания при прерывистом перемещении могут проявляться в виде колебаний крутящего момента на поверхности (например, в виде профиля 194 крутящего момента до момента времени tвкл). После запуска процедуры ослабления прерывистого перемещения в момент времени tвкл колебания профиля 194 крутящего момента постепенно исчезают. Соответственно, вращение внутри скважины (например, у КНБК) становится более плавным. Например, в момент времени tp крутящий момент верхнего привода 42 имеет практически постоянное значение. В соответствии с некоторыми вариантами осуществления, изменяя нормированный коэффициент подвижности (μ) (например, с помощью регулятора 125 с Фиг. 4), можно наблюдать соответствующие изменения в пределах временного периода с момента tвкл по момент tp. Например, при уменьшении нормированного коэффициента подвижности (μ) временной период от tвкл до tp может длиться дольше из-за меньшего демпфирования с помощью верхнего привода 42.

На Фиг. 7 также показано, что профиль 192 скорости верхнего привода 42 является практически плоским до момента tвкл, благодаря постоянной установленной скорости вращения. После запуска процедуры ослабления прерывистого перемещения в момент времени tвкл скорость начинает сильнее колебаться из-за корректировки скорости вращения для верхнего привода 42 при помощи системы 12 регулятора. Колебание скорости вращения также постепенно исчезает и становится практически постоянным. Как показано на чертеже, пользовательский интерфейс 190 также содержит другие средства (например, кнопки, шкалы с ползунами, блоки) для отображения и управления другими параметрами. Например, пользовательский интерфейс 190 может содержать блок 206 для отображения и управления значением НД, блок 208 для отображения ИПП, а также блок 210 для отображения и управления значением СП. По мере изменения параметров, таких как нормированный коэффициент подвижности (μ), значения НД, ИПП и СП также могут изменяться соответствующим образом, что позволит контролировать и отслеживать рабочие характеристики КНБК.

Предполагается, что описанные варианты осуществления изобретения позволяют решить проблемы, касающиеся прерывистого перемещения. Система ослабления прерывистого перемещения по изобретению использует сочетание обратной связи по крутящему моменту и согласование сопротивлений на регуляторе прямой связи. Изобретение позволяет достичь баланса между оптимальным коэффициентом демпфирования для отраженной крутильной волны верхним приводом 42 и скоростью проходки (СП) бурильной колонны 30, при этом изобретение также включает в себя пользовательские интерфейсы для автоматического контроля, расчета, отображения параметров для системы ослабления прерывистого перемещения.

Несмотря на то, что в настоящем документе изображены и описаны конкретные параметры настоящего изобретения, специалистам в данной области техники будут очевидны их различные модификации и изменения. Таким образом, нужно понимать, что пункты формулы изобретения распространяются на все такие модификации и изменения, которые находятся в рамках сущности данного изобретения.

Изобретение относится к системам и способам для вращения бурильной колонны таким образом, чтобы ослабить колебания прерывистого перемещения. Техническим результатом изобретения является улучшенное соотношение между гашением отраженной волны и скоростью проходки при бурении. Способ осуществления вращения бурильной колонны, приводимой в действие системой привода с использованием системы управления, в котором измеряют значения крутящего момента системы привода с помощью датчика крутящего момента; определяют частоту колебаний прерывистого перемещения в системе привода на основании значений крутящего момента с использованием системы управления; определяют расчетную мгновенную скорость вращения системы привода с помощью системы управления на основании, по меньшей мере, частоты колебаний прерывистого перемещения и характеристического импеданса бурильной колонны; корректируют указанную расчетную мгновенную скорость вращения на основании изменений значений крутящего момента, чтобы задать скорректированную расчетную мгновенную скорость вращения, с помощью системы управления; обеспечивают выдачу сигнала, соответствующего указанной скорректированной расчетной мгновенной скорости вращения, в систему привода; и управляют вращением шпинделя системы привода на основании выходного сигнала. 3 н. и 20 з.п. ф-лы, 7 ил.

1. Способ осуществления вращения бурильной колонны, приводимой в действие системой привода с использованием системы управления, в котором:

измеряют значения крутящего момента системы привода с помощью датчика крутящего момента;

определяют частоту колебаний прерывистого перемещения в системе привода на основании значений крутящего момента с использованием системы управления;

определяют расчетную мгновенную скорость вращения системы привода с помощью системы управления на основании, по меньшей мере, частоты колебаний прерывистого перемещения и характеристического импеданса бурильной колонны;

корректируют указанную расчетную мгновенную скорость вращения на основании изменений значений крутящего момента, чтобы задать скорректированную расчетную мгновенную скорость вращения, с помощью системы управления;

обеспечивают выдачу сигнала, соответствующего указанной скорректированной расчетной мгновенной скорости вращения, в систему привода; и

управляют вращением шпинделя системы привода на основании выходного сигнала.

2. Способ по п. 1, в котором характеристический импеданс бурильной колонны определяют с помощью системы управления на основании модуля сдвига бурильной колонны, полярного момента инерции поперечного сечения бурильной колонны и скорости крутильных волн вдоль бурильной колонны.