Изобретение относится к способу обработки путем технологии разделения потока продукта, содержащего по меньшей мере диметиловый эфир, метанол, воду, диоксид углерода, монооксид углерода и водород, из реактора, который используют для синтеза диметилового эфира из синтез-газа, соответствующей установке для разделения и установке для получения диметилового эфира согласно ограничительной части независимых пунктов формулы изобретения.

Уровень техники

Диметиловый эфир (ДМЭ) является эфиром с простейшей структурой. Диметиловый эфир содержит две метильные группы в качестве органических радикалов. Диметиловый эфир является полярным и его обычно используют в жидкой форме в качестве растворителя. Диметиловый эфир также можно использовать в качестве холодильного агента и заменителя традиционных хлорфторуглеродов.

В последнее время диметиловый эфир во все большей степени использовали в качестве заместителя для топливного газа (сжиженного газа) и традиционных топлив, таких как дизель. Ввиду их сравнительно высокого цетанового числа, составляющего от 55 до 60, традиционные дизельные двигатели, например, необходимо только слегка модифицировать, чтобы они работали на диметиловом эфире. Диметиловый эфир сгорает сравнительно чисто без образования углеродных осадков. Если диметиловый эфир получают из биомассы, его считают так называемым биологическим топливом и его, поэтому, можно продавать на рынке в благоприятном налоговом режиме.

Диметиловый эфир можно получить либо непосредственно из метанола, либо опосредованным путем из природного газа или биогаза. В последнем случае природный газ или биогаз сперва преобразуют в синтез-газ. Синтез-газ также можно получить другими способами, например, путем пиролиза отходов или биомассы. Синтез-газ затем либо превращают в метанол и затем в диметиловый эфир в двухстадийной реакции, либо превращают непосредственно в диметиловый эфир в одностадийной реакции.

Синтез диметилового эфира из синтез-газа имеет термодинамические и экономические преимущества по сравнению с синтезом из метанола.

Настоящее изобретение в частности относится к одностадийному синтезу диметилового эфира, причем термин «одностадийный» синтез относится к способу синтеза, в котором все реакции происходят в одном и том же реакторе. Одностадийный синтез диметилового эфира известен, например, из патентов US 4536485 А и US 5189203 А. Обычно используют гибридные катализаторы. Реакция является экзотермической и ее обычно проводят при температуре от 200 до 300°С при давлении от 2 до 10 МПа (от 20 до 100 бар).

Для одностадийного синтеза диметилового эфира обычно используют реакторы с вертикальными трубами, которые загружают снизу нагретым синтез-газом под давлением. Поток продукта, полученный в трубчатом реакторе, удаляют из верхней части, охлаждают и подают на разделение.

Поток продукта содержит, помимо диметилового эфира, непрореагировавшие компоненты синтез-газа, а также другие продукты реакции. Обычно поток продукта содержит, помимо диметилового эфира, по меньшей мере метанол, воду, диоксид углерода, монооксид углерода и водород и небольшое количества метана, этана, органических кислот и высших спиртов.

Поток продукта получают при вышеупомянутом давлении от 2 до 8 МПа (от 20 до 80 бар). Чтобы получить диметиловый эфир из потока продукта, последний необходимо охладить до температуры значительно ниже 0°С. Для предотвращения замораживания воды и/или чтобы получить эфир согласно соответствующему технологическому нормативу, может быть необходимым отделить достаточно большие количества метанола и/или воды перед охлаждением потока продукта.

Однако, вследствие сравнительно высокой растворимости диметилового эфира и диоксида углерода в метаноле и в воде и высокого давления нельзя достичь удовлетворительного разделения с помощью одностадийной частичной конденсации, не смотря на значительные различия в температурах кипения вышеупомянутых компонентов.

Из US 2013/327086 А1 известен способ более легкого отделения продукта реакции от смеси реакционных газов, состоящей из продукта реакции, по меньшей мере одного соединения с более низкой температурой кипения и/или неконденсируемого реакционного газа и по меньшей мере одного соединения с более высокой температурой кипения. ЕР 0343454 А2 относится к интегрированному в синтез метанола способу получения диметилового эфира путем каталитического дегидрирования метанола и очистки продукта дегидрирования путем подачи его в ректификационную колонну для извлечения чистого диметилового эфира. Чтобы увеличить выход пропана, бутана и других тяжелых компонентов из потока природного газа, в US 5685170 А предлагают использовать абсорбционную колонну. Способ получения диметилового эфира также известен, например, из DE 19943219 А1.

Существует потребность в улучшенных вариантах уменьшения содержания метанола и/или воды в соответствующем потоке продукта, особенно при упомянутом выше в данном описании давлении.

Описание изобретения

В данной ситуации в настоящем изобретении предлагают способ обработки путем технологии разделения потока продукта, содержащего по меньшей мере диметиловый эфир, метанол, воду, диоксид углерода, монооксид углерода и водород, из реактора, который используют для синтеза диметилового эфира из синтез-газа, соответствующую установку для разделения и установку для получения диметилового эфира согласно признакам независимых пунктов формулы изобретения. Предпочтительные воплощения приведены в зависимых пунктах формулы изобретения и в последующем описании.

Перед объяснением признаков и преимуществ настоящего изобретения будет объяснена их основа и используемая терминология.

Жидкие и газовые потоки в используемой здесь терминологии могут быть богатыми или бедными одним или более компонентами, «богатый» означает содержание по меньшей мере 90%, 95%, 99%, 99,5%, 99,9% или 99,999% и «бедный» означает содержание не более 10%, 5%, 1%, 0,1%, 0,01% или 0,001% на молярной, массовой или объемной основе. Жидкие и газовые потоки в используемой здесь терминологии также могут быть обогащены или обеднены одним или более компонентами, эти термины относятся к соответствующему содержанию в исходной смеси, из которой был получен жидкий или газовый поток. Жидкий или газовый поток является «обогащенным», если он содержит количество соответствующего компонента, которое по меньшей мере в 1,1 раз, 1,5 раза, 2 раза, 5 раз, 10 раз, 100 раз или 1000 раз больше по отношению к исходной смеси, и «обедненным», если он содержит количество соответствующего компонента не более 0,9, 0,5, 0,1, 0,01 или 0,001 от его количества в исходной смеси.

Жидкий или газовый поток «получают» из другого жидкого или газового потока (который также называют исходным потоком), если он содержит по меньшей мере некоторые компоненты, которые присутствовали в исходном потоке или были получены из него. Поток, который получают таким образом, можно получить из исходного потока путем отделения или получения частичного потока одного или более компонентов, концентрирования или обеднения одного или более компонентов, химической или физической реакции одного или более компонентов, нагревания, охлаждения, повышения давления и т.п.

В настоящей заявке используют термины «уровень давления» и «уровень температуры» для характеристики давлений и температур, причем смысл состоит в указании того, что соответствующие давления и температуры в соответствующем устройстве не обязательно используют в форме точных значений давления или температуры, чтобы воплотить идею изобретения. Однако, такие давления и температуры обычно изменяются в пределах определенных интервалов, которые составляют, например, ±1%, 5%, 10%, 20% или даже 50% с любой стороны от среднего значения. Соответствующие уровни давления и уровни температуры могут быть расположены в несвязанных интервалах или в интервалах, которые перекрываются. В частности, уровни давления включают, например, неизбежные или ожидаемые потери давления, вызванные, например, эффектами охлаждения. То же самое справедливо для уровней температур. Уровни давления, приведенные в барах, являются абсолютными давлениями.

«Ректификационная колонна» в используемой здесь терминологии является блоком разделения, который предназначен для по меньшей мере частичного разделения смеси веществ (текучей среды), приготовленных в газовой или жидкой форме или в форме двухфазной смеси с жидкими и газовыми компонентами, возможно также в сверхкритическом состоянии, то есть для получения из смеси веществ чистых веществ или смесей веществ, которые обогащены или обеднены по меньшей мере одним компонентом по сравнению со смесью веществ в описанном выше смысле. Ректификационные колонны достаточно известны из области технологии разделения. Обычно ректификационные колонны имеют конфигурацию цилиндрических металлических контейнеров, которые оборудованы приспособлениями, такими как перфорированные тарелки или структурированные или неструктурированные насадки. Ректификационная колонна отличается, в том числе, тем, что жидкая фракция отделяется в нижней части, также называемой кубом. Жидкую фракцию, которую также называют кубовым продуктом, нагревают в ректификационной колонне посредством кубового испарителя так, что некоторая часть кубовой жидкости непрерывно испаряется и поднимается в газовой форме внутри ректификационной колонны. Ректификационную колонну также обычно снабжают так называемым верхним конденсатором, в который подают по меньшей мере некоторую часть газовой смеси, которую необходимо обогатить в верхней части ректификационной колонны, или соответствующий чистый газ, также называемый верхним газом, сжижают и добавляют в верхнюю часть ректификационной колонны в виде жидкой флегмы.

В отличие от ректификационной колонны, «абсорбционная колонна» не имеет кубового испарителя. Абсорбционные колонны также широко известны из области технологии разделения. Абсорбционные колонны используют для абсорбции в противотоке фаз и, поэтому, их также называют противоточными колоннами. При противоточной абсорбции высвобождаемая газовая фаза течет вверх через абсорбционную колонну. Фаза принимающего раствора, добавленная в верхней части и выпускаемая вниз, течет против газовой фазы. Соответствующая абсорбционная колонна также обычно снабжена приспособлениями, которые обеспечивают поэтапный контакт фаз (тарелки, зоны распыления, вращающиеся тарелки и т.п.) или постоянный контакт фаз (неупорядоченная засыпка наполнителей, насадки и т.п.).

Для конструкции и конкретной конфигурации ректификационных колонн и абсорбционных колонн ссылаются на руководства по данному предмету (см., например, Sattler К.: Thermische Trennverfahren: Grundlagen, Auslegung, Apparate [Способы термического разделения: Принципы, Конструкции, Устройства], 3rd edition, 2001, Weinheim, Wiley-VCH).

Когда далее в данном документе для краткости ссылаются на «синтез» диметилового эфира, это означает способ, в котором сырье, содержащее синтез-газ, то есть газовую смесь, которая содержит по меньшей мере монооксид углерода и водород в подходящих количествах, реагирует с образованием соответствующего потока продукта, содержащего диметиловый эфир. Ввиду неполного протекания реакции и вследствие возникновения вторичных реакций во время синтеза диметилового эфира, в частности зависящих от характеристик используемого катализатора и соответствующих количеств компонентов синтез-газа, соответствующий поток продукта содержит не только диметиловый эфир, но также другие соединения. Они представляют собой по меньшей мере метанол, воду, диоксид углерода, монооксид углерода и водород, а также, обычно, небольшое количество метана, этана, органических кислот и высших спиртов. Эти дополнительные соединения необходимо отделить, как указано выше. Отделение выполняют с одной стороны для того, чтобы сделать возможным последующие стадии разделения и, с другой стороны, для извлечения диметилового эфира с требуемой чистотой, то есть «в соответствии с техническими требованиями».

Преимущества изобретения

Настоящее изобретение исходит из проблемы, описанной ранее в данном документе, а именно того, что, как уже объяснено, для того, чтобы отделить диметиловый эфир от потока продукта из реактора получения диметилового эфира обычно последний необходимо охладить до температуры значительно ниже 0°С. Чтобы избежать замораживания воды и/или сделать возможным получение диметилового эфира согласно техническому требованию, необходимо отделить достаточно большое количество метанола и воды. Это оказывается сложной операцией, так как диметиловый эфир и диоксид углерода довольно хорошо растворяются в метаноле и воде и при используемых высоких давлениях невозможно достичь удовлетворительного отделения с помощью одностадийной частичной конденсации, несмотря на различия в температуре кипения. Понижение давления до более низкого давления, такого как давление окружающей среды, например, что могло бы сделать отделение более легким, является невыгодным, так как соответственно высокое давление от 2 до 10 МПа (от 20 до 100 бар) снова требуется для последующего разделения при низкотемпературных условиях. Поэтому должно происходить энергоемкое повторное повышение давления. Однако, даже многостадийная конденсация сама по себе не приводит к удовлетворительному отделению.

В данной ситуации в настоящем изобретении предлагают способ обработки с помощью технологии разделения соответствующего потока продукта, который содержит по меньшей мере диметиловый эфир, метанол, воду, диоксид углерода, монооксид углерода и водород. Как уже было упомянуто, поток продукта этого типа поступает из реактора, используемого для синтеза диметилового эфира из синтез-газа, в частности трубчатого реактора, в который подают синтез-газ, и который сконструирован для одностадийного синтеза диметилового эфира или по меньшей мере частичной реакции синтез-газа с образованием диметилового эфира.

По изобретению предусматрено, что поток продукта необходимо подавать по меньшей мере частично в газовой форме в абсорбционную колонну, действующую с жидкой флегмой. Таким образом, когда вводят полностью газовую форму, ее подают выше точки росы соответствующего потока продукта или компонента с наивысшей температурой кипения при используемом уровне давления. Однако, в абсорбционную колонну также можно подавать частично жидкий поток продукта, то есть поток продукта также может быть «частично конденсированным».

Газовый верхний поток удаляют из верхней части абсорбционной колонны, при этом жидкий кубовый поток удаляют из нижней части. Даже когда подают частично жидкий поток, газы, такие как диоксид углерода, монооксид углерода и водород почти не проходят в кубовый поток, так как температуры, используемые в абсорбционной колонне, являются сравнительно высокими. Преимущественно температура на входе в абсорбционную колонну существенно выше, чем температура в ее верхней части (последняя обычно находится на уровне от 50 до 150°С). В результате, значительно меньше газов растворяется в кубовом потоке, чем было бы, например, в случае одностадийной конденсации. Кубовый поток, поэтому, обеднен вышеупомянутыми газами или не содержит их в обоих случаях, что таким образом значительно улучшает разделение на описанных далее в данном документе стадиях.

Верхний поток по меньшей мере частично охлаждают сперва до первого уровня температуры и затем дополнительно охлаждают до одного или более дальнейших уровней температуры, причем первый поток конденсата образуется после охлаждения до первого уровня температуры и один или более дополнительных потоков конденсата образуются после охлаждения до дальнейшего уровня или уровней температуры. Дополнительное охлаждение можно таким образом проводить в несколько стадий и, возможно, после стадии конечного охлаждения можно использовать дополнительную абсорбционную колонну, как объяснено далее. Однако, после других стадий охлаждения обычно используют нормальные разделительные контейнеры для образования потоков конденсата. Если указано, что «верхний поток» (или его часть) охлаждают несколько раз, образуя конденсаты, необходимо понимать, что каждая дополнительная стадия охлаждения относится только к неконденсированной фракции (или ее части), то есть количество охлажденной текучей среды непрерывно уменьшается.

Кубовый поток из абсорбционной колонны по меньшей мере частично подают в первую ректификационную колонну, при этом транзитный поток, содержащий диметиловый эфир, и поток, преимущественно содержащий метанол и/или воду, удаляют из первой ректификационной колонны. «Транзитный поток» обычно образуют из текучей среды, которую извлекают из верхней части первой ректификационной колонны.

Транзитный поток может быть жидким, частично жидким или газовым. Например, чтобы обеспечить жидкую флегму, текучую среду можно извлечь из первой ректификационной колонны и подвергнуть частичному сжижению в верхнем конденсаторе. Транзитный поток может представлять собой соответствующую текучую среду, которая не сжижена (или ее часть), а также может представлять собой соответственно сжиженную или частично сжиженную текучую среду. Таким образом, транзитный поток, помимо диметилового эфира, обычно также содержит диоксид углерода, однако предпочтительно обеднен или не содержит воду и/или метанол. Его дальнейшая обработка описана далее.

В результате предложенных по изобретению мер, поток, преимущественно содержащий метанол и/или воду, который также извлекают из ректификационной колонны, не подают на низкотемпературное разделение, в котором вода и/или метанол могли бы вызвать проблемы, как уже было указано.

По меньшей мере часть другого потока или потоков конденсата и транзитный поток подают в дополнительную ректификационную колонну, из которой удаляют жидкий поток со стороны куба, причем этот жидкий поток преимущественно содержит диметиловый эфир и обеднен диоксидом углерода или не содержит его. Он представляет собой действительный продукт способа по изобретению.

По изобретению первый поток конденсата используют частично для образования жидкой флегмы и частично для других целей. Если он не содержит воды и, возможно, метанола, часть первого потока конденсата, которую не используют для образования жидкой флегмы, можно по меньшей мере частично подать в дополнительную ректификационную колонну, в которую подают по меньшей мере часть другого потока или потоков конденсата и транзитный поток. В другом случае часть первого потока конденсата, которую не используют для образования жидкой флегмы, также можно подать в первую ректификационную колонну, в которую также подают жидкий кубовый поток из абсорбционной колонны.

Другими словами, в объеме настоящего изобретения, абсорбционная колонна действует с жидкой флегмой, которую образуют, по изобретению, из потока конденсата, который отделяют в жидкой форме от газового верхнего потока в верхней части абсорбционной колонны после охлаждения до первого уровня температуры. Верхний поток является продуктом очистки абсорбционной колонны, который ранее проходил через абсорбционную колонну из нижней части в верхнюю часть в противотоке с жидкой флегмой.

Если первая ректификационная колонна действует при более высоком давлении, чем дополнительная ректификационная колонна, транзитный поток преимущественно подают из первой ректификационной колонны в газовой или жидкой форме и его можно переместить непосредственно в другую ректификационную колонну. Если, с другой стороны, первая ректификационная колонна действует при более низком давлении, чем дополнительная ректификационная колонна, преимущественно используют жидкий транзитный поток, в котором можно повысить давление посредством насоса. В этом случае газовый поток, состоящий из текучей среды из транзитного потока, можно вывести и его можно транспортировать по трубопроводу, например, в горелку. Обычно это небольшое количество по сравнению с потоком жидкого конденсата, который перемещают в другую ректификационную колонну. Используемые давления и первую и дополнительную ректификационные колонны преимущественно выбирают так, чтобы в первой ректификационной колонне охлаждающую воду можно было использовать там, где это возможно, в качестве охлаждающей среды в верхнем конденсаторе, и в другой ректификационной колонне возможно выполнение эффективного разделения диоксида углерода и диметилового эфира с использованием охладителя при температуре более примерно -47°С (выше температуры замерзания диоксида углерода). Рабочие давления обеих ректификационных колонн ниже давления, при котором образуется конденсат или образуются дополнительные конденсаты. Таким образом в объеме настоящего изобретения решают описанную выше проблему разделения, в том числе, в том, что поток продукта сперва проводят в абсорбционную колонну и промывают по меньшей мере некоторой частью конденсата, полученного из первой стадии конденсации в виде флегмы. Газовый верхний поток абсорбционной колонны подают на первую стадию конденсации. Температура конденсации на этой первой стадии конденсации, то есть первый уровень температуры, при котором отделяют поток конденсата, зависит от точки росы верхнего потока или его компонентов и доступных охлаждающих веществ, таких как воздух, охлаждающая вода, С3 охладитель или диметиловый эфир. Любой диметиловый эфир, попадающий во флегму абсорбционной колонны, и, следовательно, кубовый поток, согласно изобретению не теряется, но по меньшей мере в основном перемещается в транзитном потоке из первой ректификационной колонны, в которую перед этим подают кубовый поток, в дополнительную ректификационную колонну, которая служит для обеспечения действительного продукта - диметилового эфира. В то же время, как уже упоминали, в настоящем изобретении обеспечивают низкотемпературное разделение без каких-либо отрицательных воздействий воды и/или метанола в потоке продукта, так как эти компоненты вымывают в абсорбционной колонне.

Способ, предложенный в изобретении, оказывается более предпочтительным по сравнению с традиционными способами в показателях энергопотребления, в результате чего меры по изобретению обеспечивают преимущественное разделение по сравнению со способами разделения, известными из предшествующего уровня техники.

Преимущественно абсорбционная колонна действует, в частности путем настройки условий температуры и давления и количества используемой флегмы, так, что верхний поток содержит мало метанола и/или воды. Предпочтительно этот верхний поток по существу не содержит метанола и/или воды.

Верхний поток таким образом все еще в существенной степени содержит другие компоненты потока продукта, а именно по меньшей мере диметиловый эфир, диоксид углерода, монооксид углерода и водород. Поток с этим составом оказывается непроблематичным в блоках разделения ниже по потоку, так как он, в частности, больше не содержит какой-либо воды, которая могла бы возможно выморозится, или метанола, который мог бы оказывать отрицательное влияние на свойства разделения.

Согласно изобретению предусмотрено, как уже было упомянуто, что фракцию верхнего потока из абсорбционной колонны, которая оставалась в газовой форме при первом уровне температуры, необходимо охладить последовательно по меньшей мере до одного другого уровня температуры, например, до второго и третьего уровня температуры. При втором и третьем уровнях температуры дополнительные потоки конденсата можно отделить в жидкой форме. Таким образом, после соответствующего охлаждения, выполняют одну или более дополнительных конденсаций. Поэтапное охлаждение оказалось особенно выгодным в показателях энергопотребления и оно известно, например, из отделения этана от содержащих этан смесей.

Преимущественно при отделении соответствующих дополнительных потоков конденсата используемые уровни температуры выбирают так, что эти дополнительные потоки конденсатов содержат мало монооксида углерода и водорода. Преимущественно эти потоки конденсата таким образом все еще по существу содержат диоксид углерода и диметиловый эфир, которые можно отделить друг от друга при последующем разделении.

Для этой цели в изобретении обеспечивают дополнительную ректификационную колонну, в которую, при необходимости, по меньшей мере частично подают часть потока конденсата, не используемую в качестве жидкой флегмы (см. выше), которую отделяют от газового верхнего потока из абсорбционной колонны, и, в любом случае, по меньшей мере один из других потоков конденсата и транзитный поток. Конденсаты, полученные на других стадиях конденсации, и, возможно, другие подаваемые текучие среды разделяют в этой дополнительной ректификационной колонне.

Это выполняют при условиях, которые обеспечивают, что жидкий кубовый поток, который богат диметиловым эфиром и беден диоксидом углерода, можно удалить из нижней части дополнительной ректификационной колонны. Функцию разделения дополнительной ректификационной колонны можно таким образом описать как выполнение разделения диоксида углерода и диметилового эфира в соответствующей смеси. Газовый верхний поток, который богат диоксидом углерода и беден диметиловым эфиром, удаляют из верхней части дополнительной ректификационной колонны.

Настоящее изобретение особенно подходит для способов, в которых поток продукта из реактора, используемого для синтеза диметилового эфира из синтез-газа, подают в абсорбционную колонну при уроне давления от 2 до 10 МПа (от 20 до 100 бар), особенно при уровне давления от 3 до 8 МПа (от 30 до 80 бар). Отделение метанола и/или воды можно выполнять под давлением без необходимости какого-либо предварительного сброса давления, который мог бы затем потребовать нового повышения давления со связанными высокими затратами энергии.

Настоящее изобретение подходит для разделения непосредственно после синтеза и последующего охлаждения. Это дает особенное преимущество, если охлаждение выполняют только с помощью теплообмена потока продукта с потоком синтез-газа, подаваемого в реактор или реакторы, так что не существует необходимости в каком-либо дополнительном дорогом охлаждающем оборудовании с охладителями, которые возможно необходимо подавать извне. Это возможно, потому что в объеме изобретения нет необходимости в недостижении точки росы потока продукта. Таким образом, несмотря на охлаждение, поток продукта может оставаться в перегретом состоянии, то есть при уровне температуры выше точки росы. Этот уровень температуры при подаче в абсорбционную колонну может таким образом составлять, например, от 60 до 150°С, в частности от 70 до 120°С, например, от 80 до 100°С, в зависимости от точки росы, например, по меньшей мере на 10°С и не более чем на 30-50°С выше точки росы. Как уже было упомянуто, продукт можно ввести в частично конденсированной форме.

Вследствие этого последующее охлаждение верхнего потока абсорбционной колонны происходит при постепенно понижающихся температурах, преимущественно до минимального уровня температуры, который находится между температурой плавления диоксида углерода при используемом уровне давления и -15°С, например, при -50°С - -20°С, и особенно при примерно -35°С, температуре С3 охладителя. Уровень температуры может также быть немного выше, то есть по меньшей мере на 0,5-10°С, в частности на 1-5°С, выше температуры плавления диоксида углерода при используемом уровне давления. Используемый уровень температуры также зависит от состава верхнего потока и требуемого состава полученных таким образом конденсатов. Таким образом возможно достичь практически полного отделения диоксида углерода и диметилового эфира из верхнего потока абсорбционной колонны.

После охлаждения до минимального уровня температуры фракцию верхнего потока, которая остается в газовой форме, можно подать в дополнительную абсорбционную колонну, которая обеспечивает особенно эффективное обеднение диметилового эфира. Для этой цели дополнительная абсорбционная колонна может действовать с другой жидкой флегмой, которую образуют из сжиженного богатого диоксидом углерода верхнего потока из дополнительной ректификационной колонны.

Способ по изобретению можно использовать с потоками продукта многих составов. Соответствующие потоки продукта содержат, например, от 2 до 50 мольн. %, особенно от 5 до 30 мольн. % диметилового эфира, от 0,1 до 20 мольн. %, особенно от 0,7 до 10 мольн. % метанола, от 0,1 до 20 мольн. %, особенно от 0,8 до 10 мольн. % воды, от 1 до 50 мольн. %, особенно от 3 до 30 мольн. % диоксида углерода, от 0,1 до 25 мольн. %, особенно от 1 до 11 мольн. % монооксида углерода и от 5 до 90 мольн. %, особенно от 20 до 80 мольн. % водорода. После устранения воды и метанола газовая смесь предпочтительно является бедной водой и метанолом.

Такие потоки продукта получают, например, путем загрузки в реактор синтез-газа, в котором отношение водорода к монооксиду углерода составляет от 0,8 до 8 моль/моль, особенно от 1 до 6 моль/моль.

Установка разделения, которая сконструирована для обработки путем технологии разделения потока продукта из реактора, используемого для синтеза диметилового эфира из синтез-газа, также является предметом настоящего изобретения и описана в соответствующем независимом пункте формулы изобретения.

Установка разделения такого типа сконструирована именно для выполнения объясненного ранее в данном документе способа.

Соответствующая установка разделения, а также установка, предусмотренная по изобретению для получения диметилового эфира, извлекают пользу из описанных выше преимуществ, на которые поэтому специально сделана отсылка.

Изобретение описано более подробно со ссылкой на чертежи, на которых показано воплощение изобретения по сравнению с предшествующим уровнем техники.

Краткое описание чертежей

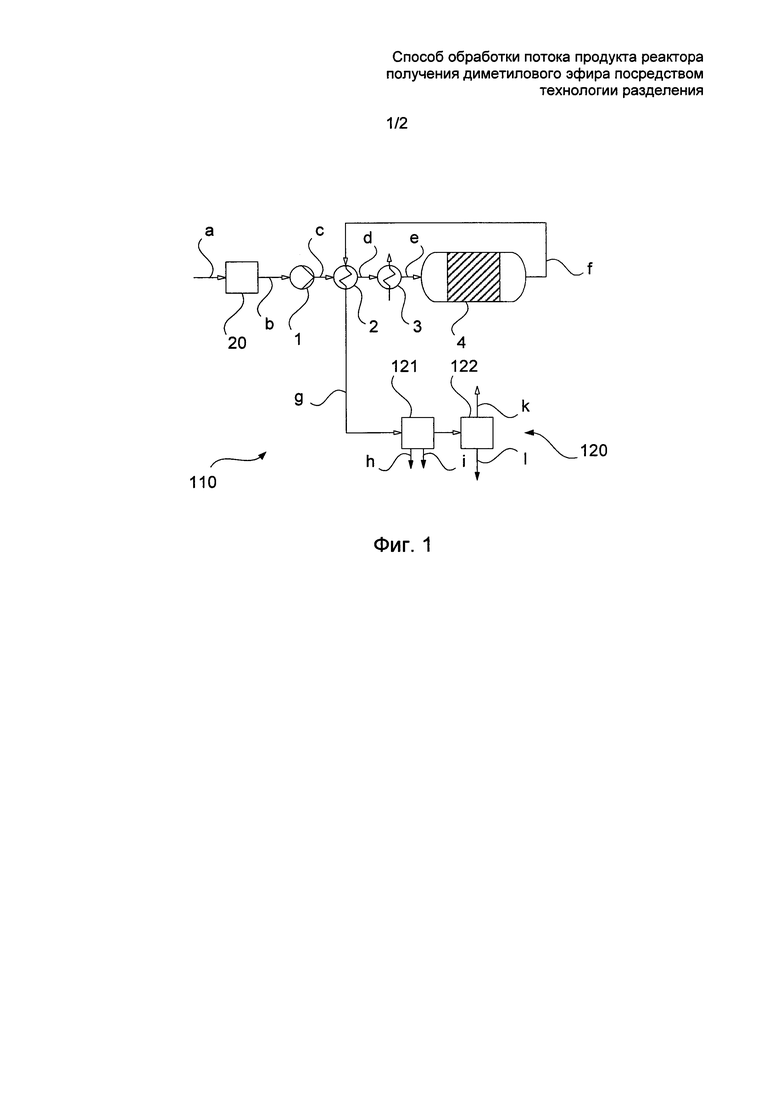

На Фиг. 1 показана установка для получения диметилового эфира согласно предшествующему уровню техники в схематическом представлении.

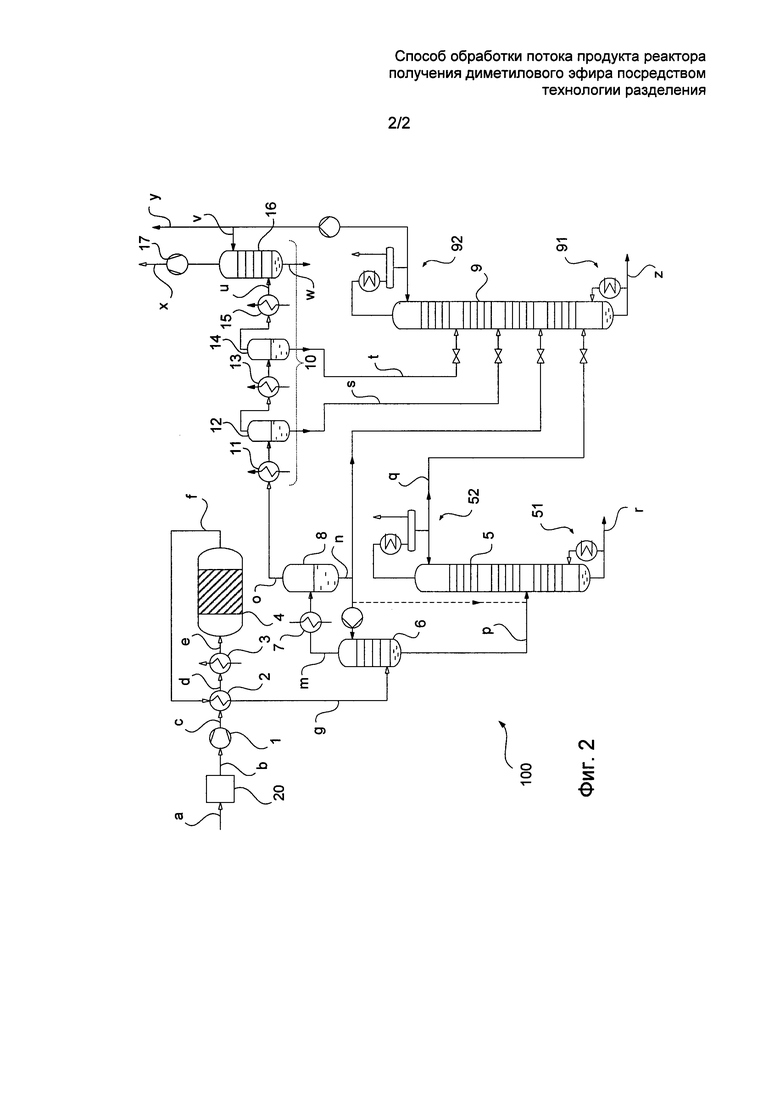

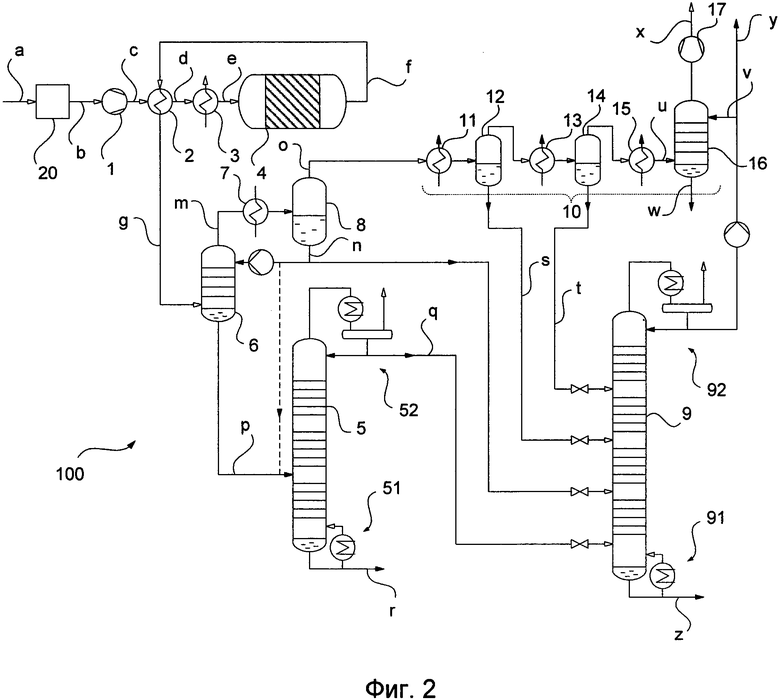

На Фиг. 2 показана установка для получения диметилового эфира согласно воплощению изобретения в схематическом представлении.

На чертежах соответствующим элементам были даны одинаковые цифровые обозначения, и они не были повторно описаны для ясности.

Подробное описание чертежей

На Фиг. 1 схематически показана установка для получения диметилового эфира согласно предшествующему уровню техники, которая в общем обозначена как 110.

Установка 110 включает реактор 20 синтез-газа, показанный очень схематично, в который можно загружать подходящее сырье, например, природный или биогаз. Поток b синтез-газа можно удалять из реактора 20 синтез-газа.

В потоке b синтез-газа можно повысить давление до более высокого посредством компрессора 1, возможно после того, как с ним были смешаны дополнительные потоки. При этом можно получить давление, требуемое для последующего одностадийного синтеза диметилового эфира, например, давление от 2 до 10 МПа (от 20 до 100 бар).

Соответственно сжатый поток, теперь обозначаемый с, проводят через первый теплообменник 2, который можно нагреть с помощью потока f продукта из реактора 4 для синтеза диметилового эфира (см. ниже). Соответственно нагретый поток d имеет температуру от 200 до 300°С, например, ниже по потоку от первого теплообменника 2. Поток d при необходимости проводят через второй теплообменник 3, который также называют пиковым нагревателем.

Поток е, который дополнительно нагревают во втором теплообменнике 3, подают в реактор 4, который реализован в виде трубчатого реактора и реакторные трубки которого заполнены подходящим катализатором для одностадийного синтеза диметилового эфира. Представление на Фиг. 1 является сильно упрощенным. Обычно реакторы 4 для синтеза диметилового эфира расположены вертикально, поток е подают в трубчатый реактор 4 в нижней части. Поток f удаляют из реактора 4 из верхней части.

Вследствие экзотермической реакции в трубчатом реакторе 4 поток f присутствует при еще более высокой температуре. Поток f, действуя как нагревающая среда, проходит через теплообменник 2. Его таким образом охлаждают до температуры, которая, например, примерно на 30°С выше температуры сжатого потока с. Соответственно охлажденный поток, теперь обозначаемый g, подают в стандартную установку 120 разделения. В установке 120 разделения поток h метанола и поток i воды отделяют от потока g в одной стадии 121, например, с промежуточными процессами сброса давления, охлаждения, повторного повышения давления и т.п. (не показаны). Из остающегося на стадии 122 остатка образуют потоки k и I, которые могут быть потоком к, богатым диоксидом углерода, и потоком I, богатым диметиловым эфиром.

Состав потоков k и I зависит от состава потока g и рабочих параметров установки 120 разделения. Как уже объясняли, несмотря на большие различия температуры кипения рассматриваемых компонентов, невозможно достичь удовлетворительного разделения путем одностадийной частичной конденсации ввиду хорошей растворимости диметилового эфира и диоксида углерода в метаноле/воде при используемом высоком давлении.

Если на последующих стадиях разделения нужно выполнять дополнительную очистку, необходимо выполнять охлаждение до температуры значительно ниже 0°С. Однако, это невозможно, когда поток i содержит соответствующее количество воды, так как вода подвергалась бы вымораживанию. Удовлетворительное разделение было бы невозможно, если присутствовал метанол. Присутствия метанола без воды («сухого метанола») нужно избегать, так как он может повредить используемый теплообменник.

Это также применимо, если необходимо охладить поток I, который изначально присутствует только в неудовлетворительно разделенном состоянии.

Принимая указанное во внимание, в настоящем изобретении предложено, как уже было объяснено, что поток продукта, в данном случае поток g, вводят в абсорбционную колонну при температуре выше точки росы и разделяют в указанной колонне.

Это проиллюстрировано на Фиг. 2, на которой показана установка для получения диметилового эфира согласно воплощению изобретения. Она в общем обозначена позицией 100.

На Фиг. 2 абсорбционная колона обозначена позицией 6. Как уже было объяснено, абсорбционная колонна 6 отличается от ректификационной колонны, такой как ректификационные колонны 5 и 9, описанные далее в данном документе, тем, что, наряду с прочим, она не имеет кубового испарителя. Пары, поднимающиеся в абсорбционной колонне 6, промывают флегмой, добавленной в верхней части абсорбционной колонны, так что более летучие компоненты концентрируются в верхней части абсорбционной колонны и менее летучие компоненты концентрируются в нижней части абсорбционной колонны.

В установке 100, которая показана на Фиг. 2, поток g прокачивают через трубопровод в абсорбционную колонну 6. Из верхней части абсорбционной колонны 6 верхний поток m удаляют и охлаждают в теплообменнике 7 подходящим охладителем, например, охлаждающей водой. Соответственно охлажденный поток m перемещают в разделительный контейнер 8, из нижней части которого извлекают жидкий поток n и по меньшей мере частично добавляют в абсорбционную колонну 6 посредством насоса (не показан) в качестве флегмы.

Если, помимо диметилового эфира, поток g в показанном воплощении содержит метанол, воду, диоксид углерода, монооксид углерода и водород (а также следы других соединений, как объяснено выше), из них диметиловый эфир, диоксид углерода, монооксид углерода и водород преимущественно проходят в верхний поток m в результате описанной выше промывки обратным потоком. В результате подходящего охлаждения в теплообменнике 7 и соответствующих условий разделения в разделительном контейнере 8, кубовый продукт, который состоит по существу из диметилового эфира и диоксида углерода (возможно со следами метанола), разделяют в разделительном контейнере 8.

Из верхней части разделительного контейнера 8 можно извлечь в газовой форме поток о, также содержащий диметиловый эфир помимо диоксида углерода, монооксида углерода и водорода. Поток о затем подвергают последующему охлаждению и конденсации, как объяснено далее в данном документе. Часть потока n, которую не добавляют в абсорбционную колонну 6 в виде жидкой флегмы, можно подать в ректификационную колонну 9 («дополнительную ректификационную колонну»), как в последующее охлаждение и конденсацию потока о. В другом случае ее подают в ректификационную колонну 5 («первая ректификационная колонна»), как указано пунктирной стрелкой. Жидкий поток р извлекают из нижней части абсорбционной колонны 6 и перемещают в ректификационную колонну 5.

Количество флегмы и число тарелок в абсорбционной колонне 6 можно оптимизировать так, чтобы получить соответствующий кубовый продукт р в меньшем количестве. Преимущественно флегму, которую добавляют в абсорбционную колонну 6, настраивают так, чтобы минимизировать содержание метанола и воды в потоке m. Состав полученного таким образом потока о является таким, что при последовательности 10 охлаждения и конденсации, которой подвергают поток о, не могут возникать описанные выше недостатки, например, вымораживание воды.

В ректификационной колонне 5, которая действует с кубовым испарителем 51 и верхним конденсатором 52, поток р, который все еще в основном состоит из метанола, водорода, диметилового эфира и диоксида углерода, разделяют на верхний поток, состоящий в основном из диметилового эфира и диоксида углерода, и кубовый поток r, состоящий в основном из метанола и/или воды. Некоторую часть верхнего потока сжижают в верхнем конденсаторе 52 и добавляют в ректификационную колонну 5 в качестве флегмы. Другую сжиженную часть верхнего потока в показанном воплощении извлекают в виде потока q. Несжиженный остаток в показанном воплощении отбирают, например, для сжигания. Поток q называют «транзитным потоком» в объеме этой заявки и перемещают в дополнительную ректификационную колонну 9. Как уже упоминали, в отличие от изображения на Фиг. 2, транзитный поток, соответствующий потоку q, также можно обеспечить в газовой форме, особенно если первая ректификационная колонна 5 действует при более высоком уровне давления, чем дополнительная ректификационная колонна 9, описанная далее в данном документе. Если поток q обеспечивают в жидкой форме и рабочее давление первой ректификационной колонны 5 ниже, чем у дополнительной ректификационной колонны 9, используют насос для повышения давления. В противоположном случае давление сбрасывают, например, через клапан, как показано на Фиг. 2. Несжиженную в верхнем конденсаторе 5 текучую среду, количество которой преимущественно минимизируют при получении жидкого транзитного потока q, также можно, вместо термического использования, частично рециркулировать в процесс разделения в другом подходящем месте, и для этой цели при необходимости ее можно сжать. Способ образования транзитного потока q не ограничен показанным здесь воплощением. Например, поток q также можно переместить из ректификационной колонны 5 в ректификационную колонну 9 непосредственно, то есть в обход верхнего конденсатора 52. Кубовый поток r также можно использовать в подходящем месте. Любую отделенную воду можно отобрать для очистки отработанной воды или для дегазации.

Стадии дальнейшей обработки потока о, который уже был упомянут несколько раз, здесь в общем обозначают позицией 10. Поток о сперва подают в теплообменник 11 и затем подают в разделительный контейнер 12. Охлаждение в теплообменнике 11 выполняют так, что конденсат s отделяется в разделительном контейнере 12. Часть, остающуюся в газовой форме в разделительном контейнере 12, подают в теплообменник 13 и затем подают в другой разделительный контейнер 14. Здесь также получают конденсат, который обозначают как t.

Конденсаты s и t вместе с частью потока n, которую не рециркулируют в абсорбционную колонну 6, подают в ранее упомянутую дополнительную ректификационную колонну 9, которая действует так, как объяснено далее в данном документе. Часть, остающуюся в газовой форме в верхней части разделительного контейнера 14, охлаждают в другом теплообменнике 15. Он расположен ниже по потоку от этого теплообменника 15, например, при температуре -35°С или ниже, например, немного выше температуры плавления диоксида углерода. Температура потока о выше по потоку от теплообменника 11 наоборот составляет, например, +35°С. Соответственно охлажденный поток, здесь обозначаемый как и, перемещают в показанную в данном воплощении дополнительную абсорбционную колонну 16. Это является необязательным.

Поток и все еще содержит диметиловый эфир, диоксид углерода, монооксид углерода и водород. Используя жидкую флегму v, которую образуют из части конденсата, которую получают из верхнего потока дополнительной ректификационной колонны 9, смесь диметилового эфира и диоксида углерода отделяют в показанном в данном воплощении кубе абсорбционной колонны 16. В верхней части абсорбционной колонны 16 наоборот извлекают смесь, которая по существу состоит из диоксида углерода, монооксида углерода и водорода. Ее можно использовать для других целей в качестве потока х, возможно после подходящего сжатия в компрессоре 17. Использование дополнительной абсорбционной колонны 16 является необязательным; поток и также можно обработать несколько другим способом.

Потоки s и t и транзитный поток q подают в дополнительную ректификационную колонну 9. Так как они содержат различное количество диметилового эфира и диоксида углерода (в растворенной форме также присутствуют следы монооксида углерода и водорода), их подают в ректификационную колонну 9 на различных высотах, для этой цели предусмотрены подходящие клапаны (не показаны). Показанную в данном воплощении часть потока n, которую не рециркулируют в абсорбционную колонну 6, также подают в дополнительную ректификационную колонну 9. Как уже упоминали, это возможно, если этот поток не содержит воды и, возможно, метанола. Альтернативно, также возможно подавать его в первую ректификационную колонну 5, как показано пунктирной стрелкой.

Дополнительная ректификационная колонна 9 также действует с кубовым испарителем 91 и верхним конденсатором 92. Верхний поток дополнительной ректификационной колонны 9 по меньшей мере частично сжижают в верхнем конденсаторе 92, используя теплообменник, действующий с подходящим охладителем, и добавляют в дополнительную ректификационную колонну 9 в качестве жидкой флегмы. Дополнительную часть используют для образования потока v и другого потока у.

Жидкий поток z, который все еще в основном состоит из диметилового эфира, однако, в частности, не содержит диоксида углерода или беден им, удаляют из куба дополнительной ректификационной колонны 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАБОТКА С ПОМОЩЬЮ МЕТОДИКИ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ, ОБРАЗОВАННОЙ ИЗ ПОТОКА ПРОДУКТА ИЗ РЕАКТОРА ДЛЯ СИНТЕЗА ДИМЕТИЛОВОГО ЭФИРА | 2015 |

|

RU2669290C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗООБРАЗНЫХ ПРОДУКТОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО СИНТЕЗА МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2178411C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ СИНТЕЗ-ГАЗА С НУЛЕВЫМ ВЫБРОСОМ ДИОКСИДА УГЛЕРОДА | 2019 |

|

RU2795925C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОКСАЛАТА | 2015 |

|

RU2692099C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ДИОКСИДА УГЛЕРОДА И ВОДОРОДА С КОЛИЧЕСТВЕННОЙ УТИЛИЗАЦИЕЙ ДИОКСИДА УГЛЕРОДА | 2021 |

|

RU2824923C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2005 |

|

RU2286327C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА МЕТОДОМ ОДНОСТАДИЙНОГО СИНТЕЗА И ЕГО ВЫДЕЛЕНИЯ | 2013 |

|

RU2528409C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

Изобретение относится к установке и способу для получения диметилового эфира. Способ обработки путем технологии разделения потока (g) продукта, содержащего по меньшей мере диметиловый эфир, метанол, воду, диоксид углерода, монооксид углерода и водород, из реактора (4), который используют для синтеза диметилового эфира (z) из синтез-газа (е). Поток (g) продукта подают, по меньшей мере частично в газовой форме, в абсорбционную колонну (6), действующую с жидкой флегмой, причем газовый верхний поток (m) удаляют из абсорбционной колонны (6) в верхней части и жидкий кубовый поток (р) удаляют в нижней части. Кубовый поток (р) по меньшей мере частично подают в первую ректификационную колонну (5), газовый транзитный поток (q), содержащий диметиловый эфир, и поток (r), преимущественно содержащий метанол и/или воду, удаляют из первой ректификационной колонны (5). Верхний поток (m) по меньшей мере частично охлаждают сперва до первого уровня температуры и затем дополнительно охлаждают до одного или более дальнейших уровней температуры, причем первый поток (n) конденсата образуется после охлаждения до первого уровня температуры, и один или более дополнительных потоков (s, t) конденсата образуется после дальнейшего охлаждения до дальнейшего уровня или дальнейших уровней температуры. Первый поток (n) конденсата частично используют для образования жидкой флегмы, и дополнительный поток конденсата или дополнительные потоки (s, t) конденсата по меньшей мере частично подают в дополнительную ректификационную колонну (9), из которой жидкий поток (z), преимущественно содержащий диметиловый эфир и бедный диоксидом углерода или не содержащий диоксид углерода, удаляют из нижней части. Изобретение позволяет получить диметиловый эфир из потока синтез газа. 3 н. и 11 з.п. ф-лы, 2 ил.

1. Способ обработки путем технологии разделения потока (g) продукта, содержащего по меньшей мере диметиловый эфир, метанол, воду, диоксид углерода, монооксид углерода и водород, из реактора (4), который используют для синтеза диметилового эфира из синтез-газа (е), отличающийся тем, что

поток (g) продукта подают по меньшей мере частично в газовой форме в абсорбционную колонну (6), действующую с жидкой флегмой, причем газовый верхний поток (m) удаляют из абсорбционной колонны (6) в верхней части, и жидкий кубовый поток (р) удаляют в нижней части,

кубовый поток (р) по меньшей мере частично подают в первую ректификационную колонну (5), при этом из первой ректификационной колонны (5) извлекают транзитный поток (q), содержащий диметиловый эфир, и поток (r), преимущественно содержащий метанол и/или воду,

верхний поток (m) по меньшей мере частично охлаждают сперва до первого уровня температуры и затем дополнительно охлаждают до одного или более дальнейших уровней температуры, причем после охлаждения до первого уровня температуры образуется первый поток (n) конденсата, и после дополнительного охлаждения до дальнейшего уровня или дальнейших уровней температуры образуется один или более дополнительных потоков (s, t) конденсата, и

первый поток (n) конденсата частично используют для образования жидкой флегмы, и дополнительный поток конденсата или дополнительные потоки (s, t) конденсата по меньшей мере частично подают в дополнительную ректификационную колонну (9), из которой жидкий поток (z), преимущественно содержащий диметиловый эфир и бедный диоксидом углерода или не содержащий диоксид углерода, удаляют из нижней части.

2. Способ по п. 1, в котором часть первого потока (n) конденсата, которую не используют для образования жидкой флегмы, по меньшей мере частично подают в первую ректификационную колонну (5) или дополнительную ректификационную колонну (9).

3. Способ по п. 1 или 2, в котором абсорбционная колонна (6) действует так, что верхний поток (m) беден метанолом и/или водой.

4. Способ по п. 1, в котором дальнейший уровень температуры или дальнейшие уровни температуры выбирают так, что дополнительный поток или дополнительные потоки (s, t) конденсата беден или бедны монооксидом углерода и водородом.

5. Способ по п. 1, в котором газовый верхний поток, который богат диоксидом углерода и беден диметиловым эфиром, удаляют из верхней части дополнительной ректификационной колонны (9).

6. Способ по п. 1, в котором поток (g) продукта подают в абсорбционную колонну (6) при уровне давления от 2 до 10 МПа (от 20 до 100 бар), в частности от 3 до 7 МПа (от 30 до 70 бар).

7. Способ по п. 1, в котором поток (g) продукта подают в абсорбционную колонну (6) при уровне температуры от 60 до 150°С.

8. Способ по п. 1, в котором дополнительное охлаждение верхнего потока (m) до дальнейшего уровня температуры или дальнейших уровней температуры включает охлаждение до минимального уровня температуры между температурой плавления диоксида углерода и -15°С.

9. Способ по п. 8, в котором фракцию верхнего потока (m), которая осталась в газовой форме после охлаждения до минимального уровня температуры, подают в дополнительную абсорбционную колонну (16).

10. Способ по п. 9, в котором дополнительная абсорбционная колонна (16) действует с дополнительной жидкой флегмой (v), которую образуют из сжиженного богатого диоксидом углерода верхнего потока из дополнительной ректификационной колонны (9).

11. Способ по п. 1, в котором поток (g) продукта содержит от 2 до 50 мол.% диметилового эфира, от 0,1 до 20 мол.% метанола, от 0,1 до 20 мол.% воды, от 1 до 50 мол.% диоксида углерода, от 0,1 до 25 мол.% монооксида углерода и от 5 до 90 мол.% водорода.

12. Установка разделения, предназначенная для обработки путем технологии разделения потока (g) продукта, содержащего по меньшей мере диметиловый эфир, метанол, воду, диоксид углерода, монооксид углерода и водород, из реактора (4), который используют для синтеза диметилового эфира из синтез-газа (е), отличающаяся

абсорбционной колонной (6), выполненной с возможностью подачи в нее потока (g) продукта по меньшей мере частично в газовой форме и действующей с жидкой флегмой, снабженной средствами для удаления газового верхнего потока (m) из абсорбционной колонны (6) в верхней части и жидкого кубового потока (р) в нижней части,

средствами, выполненными с возможностью подачи кубового потока (р) по меньшей мере в первую ректификационную колонну (5) и удаления из первой ректификационной колонны (5) транзитного потока (q), содержащего диметиловый эфир, и потока (r), преимущественно содержащего метанол и/или воду,

средствами, выполненными с возможностью по меньшей мере частичного охлаждения верхнего потока (m) сначала до первого уровня температуры и затем дополнительно до одного или более дальнейших уровней температуры и, после охлаждения до первого уровня температуры, для образования первого потока (n) конденсата, и после дополнительного охлаждения до дальнейшего уровня температуры или дальнейших уровней температуры, для образования одного или более дополнительных потоков (s, t) конденсата, и

средствами, выполненными с возможностью применения первого потока (n) конденсата частично в качестве жидкой флегмы, для по меньшей мере частичной подачи дополнительного потока или дополнительных потоков (s, t) конденсата в дополнительную ректификационную колонну (9) и для удаления из нижней части дополнительной ректификационной колонны (9)

жидкого потока (z), который преимущественно содержит диметиловый эфир и беден диоксидом углерода или не содержит диоксид углерода.

13. Установка разделения, выполненная с возможностью выполнения способа по одному из пп. 1-11.

14. Установка для получения диметилового эфира (z) с помощью реактора (4), выполненная с возможностью синтеза диметилового эфира (z) из синтез-газа (е), отличающаяся установкой разделения по п. 12 или 13.

| US 20130327086 A1, 12.12.2013 | |||

| Приспособление к скоропечатной плоской машине для печатания второй краски | 1930 |

|

SU20097A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2011 |

|

RU2572557C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2002 |

|

RU2256645C2 |

| DE 19943219 A1, 15.03.2001. | |||

Авторы

Даты

2018-09-27—Публикация

2015-01-05—Подача