Изобретение относится к области получения диалкиловых эфиров. Более конкретно изобретение относится к области получения диметилового эфира из метанолсодержащего потока.

Известен способ [US Pat. 4560807, 24.12.1985 г.] получения диметилового эфира путем парофазной дегидратации метанола в присутствии твердого кислотного катализатора с последующим охлаждением реакционной смеси и ее разделением в двух последовательных ректификационных колоннах с возвращением непрореагировавшего метанола в зону дегидратации. При этом в качестве катализаторов процесса дегидратации заявлены алюминиевый катализатор и/или кремниевый катализатор, не являющийся цеолитом.

Недостатком процесса является значительная энергоемкость из-за необходимости нагревать и испарять большие количества исходного и рециркулируемого метанола.

Известен также способ [US Pat. 5750799, 12.05.1998 г.] получения диметилового эфира путем газофазного контактирования метанолсодержащего потока, включающего свежий метанол и рециркулируемый метанол и воду, с дегидратирующим катализатором с получением газовой смеси, содержащей диметиловый эфир, метанол и воду. Газовую смесь подвергают разделению дистилляцией, при которой отделяют диметиловый эфир от метанола и воды, а затем из остающейся смеси метанола и воды отгоняют поток метанола с частью воды, который рециркулируют в указанную зону контактирования метанолсодержащего потока с дегидратирующим катализатором. Заявлены мольное отношение (МО) воды по отношению к метанолу в указанном рециркулируемом потоке как минимум 0,25:1, что соответствует более 12% маc. воды, либо (в независимом пункте) как минимум МO=0,6, что соответствует более 25% маc. воды.

Недостатком способа также является значительная энергоемкость, связанная с необходимостью нагревания и испарения большого количества метанолсодержащего потока, в том числе излишней воды. Недостатком является также отрицательное влияние возвращаемого в зону реакции чрезмерно большого количества воды на конверсию метанола: как на равновесную конверсию, так и на скорость превращения при преимущественной сорбции воды катализатором.

В описании процессов US Pat. 5750799 в качестве катализатора указано лишь кислое соединение алюминия и весьма высокая температура в реакционной зоне - от 288 до 343°С, что также требует большего энергопотребления.

Мы предлагаем способ получения диметилового эфира из метанолсодержащего потока путем его контактирования с дегидратирующим катализатором в одной или нескольких реакционных зонах и разделения компонентов реакционной смеси с помощью дистилляции и/или ректификации с возвращением непрореагировавшего метанола в реакционную(ые) зону(ы), при котором дегидратацию метанола и образование эфира проводят в жидком и/или парожидкостном состоянии в присутствии кислого катионита при температуре от 100 до 160°С и поддерживают концентрацию воды в возвращаемом в реакционную(ые) зону(ы) метанольном потоке менее 12% мас., предпочтительно менее 5% мас.

Как вариант предлагаем способ, при котором используют метанолсодержащий поток, получаемый в результате химического взаимодействия оксида углерода и водорода, отгонки непрореагировавших исходных веществ и возможно отгонки как минимум части диметилового эфира, причем указанный метанолсодержащий поток подают в реакционную зону и/или последующую зону отгонки диметилового эфира и/или зону ректификации метанола от воды.

Как вариант предлагаем способ, при котором дегидратацию метанола и образование эфира проводят в одной или нескольких реакционных зонах, возможно с подводом или отводом теплоты в реакционных зонах и/или между последовательными реакционными зонами.

Как вариант предлагаем способ, при котором между последовательными реакционными зонами осуществляют промежуточный вывод испаренного(ых) потока(ов), содержащего(их) преимущественно диметиловый эфир.

Как вариант предлагаем способ, при котором метанолсодержащий поток подают в вертикальную реакционную зону снизу, в реакционной зоне проводят частичное испарение потока, сверху выводят в паровой фазе поток, в котором преобладает диметиловый эфир, и выводят в жидкой фазе поток, содержащий преимущественно воду и метанол.

Как вариант предлагаем способ, при котором из жидкой смеси, выводимой из реакционной(ых) зон(ы), отделяют диметиловый эфир в отгонной зоне, после чего из остающейся смеси выделяют метанол в качестве дистиллата в последующей ректификационной зоне выделения метанола и возвращают его в реакционную(ые) зону(ы).

Как вариант предлагаем способ, при котором в отгонной зоне отделение диметилового эфира от метанола и воды осуществляют ректификацией.

Как вариант предлагаем способ, при котором в указанную отгонную зону предпочтительно выше точки подачи реакционной смеси подают поток(и), содержащий(е) преимущественно диметиловый эфир, выводимый(е) между реакционными зонами и/или сверху реакционной зоны.

Как вариант предлагаем способ, при котором получение диметилового эфира осуществляют в реакционно-ректификационной системе, в которой реакционная зона соединена противоточными потоками жидкости и пара с исчерпывающей и укрепляющей реакционными зонами, метанолсодержащий поток подают в реакционную зону и/или в верхнюю часть исчерпывающей ректификационной зоны и/или в нижнюю часть укрепляющей ректификационной зоны и сверху указанной укрепляющей зоны выводят поток, содержащий преимущественно диметиловый эфир, а снизу указанной исчерпывающей зоны выводят поток, содержащий преимущественно воду.

Как вариант предлагаем способ, при котором получение диметилового эфира осуществляют в реакционно-ректификационной системе, включающей ректификационную зону и как минимум одну соединенную с ней входящим и выходящим потоками прямоточную реакционную зону, в которую направляют боковой поток указанной ректификационной зоны, предпочтительно выводимый ниже питающего потока, и сверху указанной ректификационной зоны выводят поток, содержащий преимущественно диметиловый эфир, а снизу выводят поток, содержащий преимущественно воду.

Как вариант предлагаем способ, при котором синтез диметилового эфира первоначально осуществляют в прямоточной(ых) реакционной(ых) зоне(ах), а затем в реакционно-ректификационной системе, сверху которой выводят преимущественно диметиловый эфир, а снизу выводят преимущественно воду.

Как вариант предлагаем способ, при котором при синтезе диметилового эфира в прямоточной(ых) реакционной(ых) зоне(ах) используют мелкозернистый сульфокатионит, а при синтезе диметилового эфира в реакционно-ректификационной системе используют сульфокатионитный катализатор с размером частиц не менее 3 мм, предпочтительно имеющий форму цилиндров или массообменной насадки, в частности колец.

Как вариант предлагаем способ, при котором выделяемый поток, содержащий преимущественно диметиловый эфир, подвергают дополнительно водной отмывке от метанола и водно-метанольную смесь подают в зону ректификации от воды и/или в исчерпывающую ректификационную зону реакционно-ректификационной системы.

Использование предлагаемого способа иллюстрируется чертежами (фиг.1-4) и примерами. Указанные чертежи и примеры не исчерпывают всех возможных вариантов реализации способа и возможно использование иных технических решений при соблюдении признаков, изложенных в формуле изобретения.

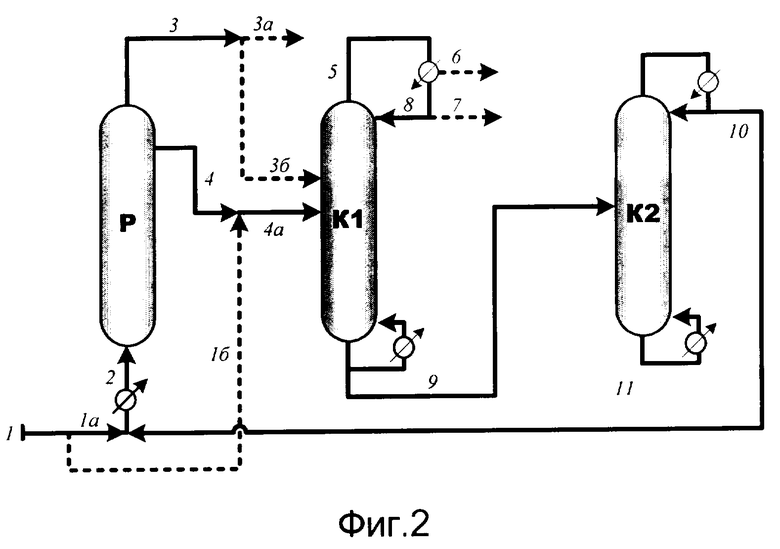

Согласно фиг.1 исходный метанолсодержащий поток подают по линии 1. Его смешивают с рециркулируемым метанолсодержащим потоком 10, подогревают в теплообменнике и по линии 2 подают в реакционную зону Р1, содержащую кислый катионит. Из реакционной зоны Р1 по линии 3 выводят реакционную смесь, которую подают в отгонную зону К1 по линиям 3а и 4б, либо во вторую реакционную зону Р2 по линии 3б (предпочтительно после охлаждения). Для выравнивания температуры в Р1 часть потока 3 и/или 3б может быть после охлаждения рециркулирована по линии 3в на вход в P1. Поток 3а или его часть может быть направлен(а) в сепаратор-испаритель С, откуда испаренный поток, содержащий преимущественно диметиловый эфир (ДМЭ), по линиям 3г и 4а подают в К1, а неиспаренную часть по линии 3д направляют в Р2.

При использовании реакционной зоны Р2 реакционную смесь из нее выводят по линии 4 и подают в К1 по линии 4б.

Отгонная зона К1 может представлять из себя выпарной аппарат (рибойлер), либо отгонную или ректификационную колонну. Сверху отгонной зоны К1 выводят паровой поток 5, который подвергают парциальной или полной конденсации. В случае парциальной конденсации по линии 6 выводят несконденсированный поток, содержащий преимущественно ДМЭ. По линии 7 выводят сконденсированный поток, содержащий преимущественно ДМЭ. Предпочтительно часть сконденсированного потока по линии 8 возвращают в отгонную зону К1 в качестве флегмы.

Поток 6 далее может быть дополнительно подвергнут компремированию и/или конденсации. Потоки 6 и 7 могут быть дополнительно подвергнуты отмывке от примеси метанола и осушке (на фиг.1 не показано).

Если исходный поток 1 содержит значительное количество ДМЭ и, возможно, воды, то он может быть полностью или частично подан в отгонную зону К1 по линии 1б (показано пунктиром), а при значительном содержании только воды (без ДМЭ) - ректификационную зону К2.

Снизу К1 по линии 9 выводят поток, содержащий преимущественно воду и метанол, и направляют его в ректификационную зону К2. Сверху зоны К2 по линии 10 выводят метанолсодержащий поток, который рециркулируют на вход в реакционную зону Р1 (возможно, частично в Р2). Снизу К2 по линии 11 выводят поток, содержащий в основном воду.

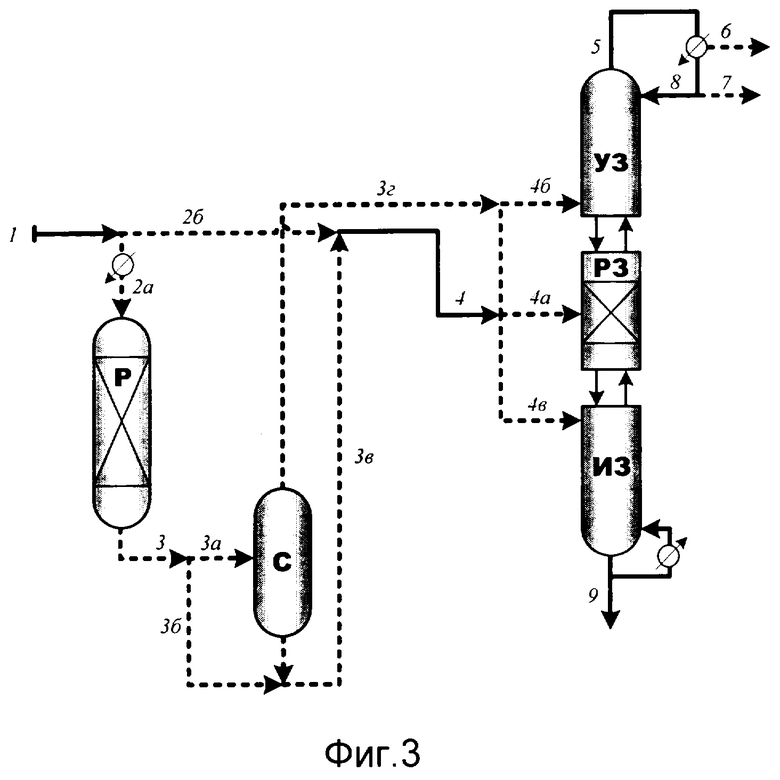

Согласно фиг.2 исходный метанолсодержащий поток 1 и рециркулируемый метанолсодержащий поток 10 подогревают и по линии 2 вводят снизу в реакционную зону Р.

Сверху зоны Р выводят по линии 3 в парообразном состоянии поток, содержащий преимущественно диметиловый эфир с примесью метанола и возможно воды. Указанный поток полностью или частично выводят по линии 3а (возможно предварительно сконденсировав и подвергнув водной отмывке), либо направляют по линии 3б в верхнюю часть отгонной зоны К1 предпочтительно выше подачи потока 4а.

Из верхней части зоны Р выводят по линии 4 в жидком состоянии поток, содержащий преимущественно воду, метанол и возможно частично диметиловый эфир. Поток 4 подают в отгонную зону (колонну) К1 по линии 4а.

Если исходный поток 1 имеет высокое содержание ДМЭ, его полностью или частично подают в К1 по линиям 1б и 4а.

Сверху К1 по линии 5 выводят паровой поток, содержащий преимущественно диметиловый эфир, с которым далее поступают аналогично описанному для фиг.1.

Снизу отгонной зоны К1 по линии 9 выводят поток, содержащий преимущественно воду и метанол, который далее подают в ректификационную зону К2. Сверху К2 выводят по линии 10 метанолсодержащий поток, который рециркулируют на вход в реакционную зону Р, предпочтительно после смешения с потоком 1 и нагревания.

Снизу К2 по линии 11 выводят поток, содержащий в основном воду.

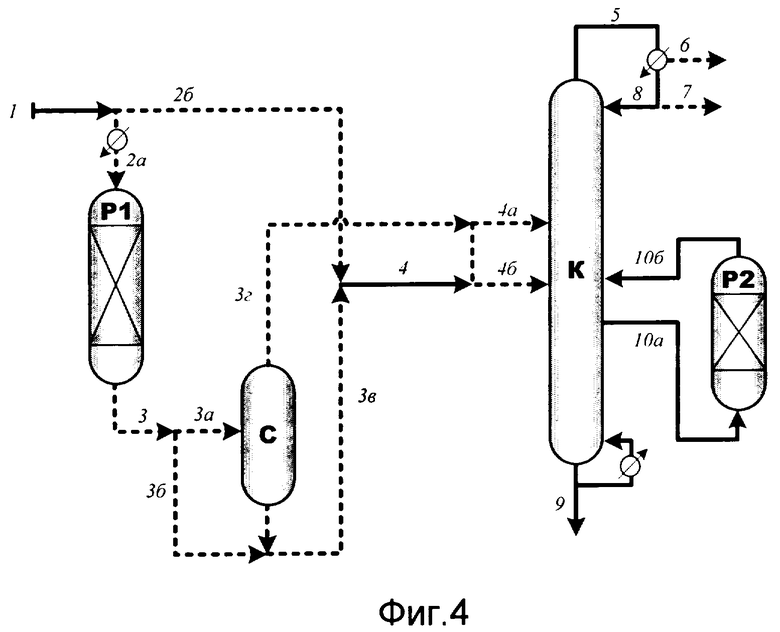

Согласно фиг.3 для химического превращения метанола и непрерывного выделения ДМЭ и воды из реакционной смеси используют реакционно-ректификационную систему, включающую реакционную зону Р3 с кислым катионитным катализатором, укрепляющую ректификационную зону УЗ и исчерпывающую ректификационную зону ИЗ.

Исходный метанолсодержащий поток, поступающий по линии 1 или его часть возможно направляют в реакционно-ректификационную систему по линиям 2б, 4 и далее 4а и/или 4б и/или 4в. Как вариант, указанный поток или его часть могут быть сначала направлены по линии 2а в прямоточную реакционную зону Р. Из нее реакционная смесь по линии 3 и далее по линиям 3б, 3в, 4 и по линиям 4а и/или 4б и/или 4в поступает в реакционно-ректификационную систему (УЗ+РЗ+ИЗ) или по линии 3а поступает в сепаратор С, из которого испаренный поток, содержащий преимущественно диметиловый эфир, предпочтительно направляют по линии 3г и далее по линии 4а в нижнюю часть укрепляющей ректификационной зоны УЗ. Неиспаренную часть, выводимую из сепаратора С по линии 3а, далее направляют в реакционную зону Р3а/ или исчерпывающую ректификационную зону ИЗ, возможно предварительно смешивая с потоком 2б, если в реакционную зону Р был направлен не весь метанолсодержащий поток.

Сверху зоны УЗ выводят по линии 5 в парообразном состоянии поток 5, который подвергают парциальной или полной конденсации. По линиям 6 и/или 7 выводят поток(и), содержащий(е) преимущественно диметиловый эфир. Часть конденсированного потока возвращают по линии 8 в зону УЗ в качестве флегмы.

Снизу зоны ИЗ выводят по линии 9 поток, содержащий в основном воду.

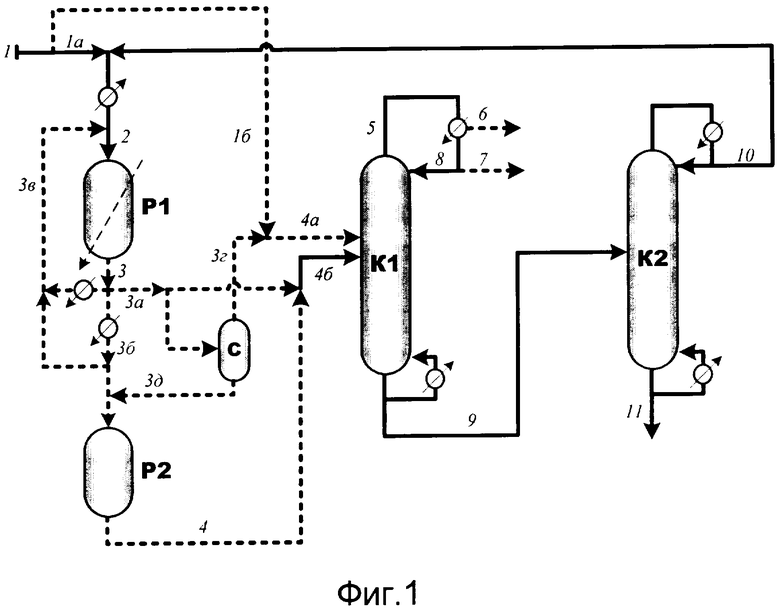

Согласно фиг.4 используют схему с реакционно-ректификационной системой, включающей ректификационную зону (колонну) К и соединенную с ней входящим и выходящим потоками прямоточную реакционную зону Р2.

Поступающий по линии 1 исходный метанолсодержащий поток направляют непосредственно в ректификационную зону К по линиям 2б, 4 и 4б, и/или первоначально подвергают химическому превращению в прямоточной реакционной зоне Р1 (подают в нее по линии 2а и выводят реакционную смесь по линии 3). Поток 3 непосредственно подают в ректификационную зону К по линиям 3б, 3в, 4 и 4б и/или 4а, либо подвергают разделению в сепараторе-испарителе С и в К направляют раздельно поток по линии 3г (далее по линии 4а), содержащий преимущественно ДМЭ, и поток 3в (далее по линиям 4 и 4б), содержащий преимущественно метанол, воду и частично ДМЭ.

Сверху ректификационной зоны К выводят ДМЭ по линиям 6 и/или 7 поток, содержащий главным образом ДМЭ. Снизу ректификационной зоны К выводят по линии 9 поток, содержащий преимущественно воду.

В качестве прямоточных реакционных зон, показанных на фиг.1-4, могут использоваться различные известные реакторы: адиабатические жидкофазные реакторы, либо реакторы (или сочетание последовательных реакторов) с удалением теплоты (кожухотрубчатые, с частичным испарением реакционной массы, с промежуточным межреакторным охлаждением, с рециркуляцией части охлажденного потока реакционной смеси на вход в реактор и т.п.).

Далее приведены примеры использования изобретения.

Пример 1

Переработке подвергают концентрированный метанол согласно фиг.1.

Метанол по линии 1 подают в количестве 1,0 кг/ч. По линии 10 из ректификационной зоны К2 рециркулируют метанол, содержащий 8% воды.

Смесь потока 1 (по линии 1а) и потока 10, содержащую менее 0,1% диметилового эфира (ДМЭ), 96,6% метанола и 3,4% воды, подают в реакционный узел сверху. Реакционную массу поддерживают в жидком состоянии. В реакционном узле используется только реакционная зона Р1. Реакционная зона представляет собой реактор адиабатического типа.

Реакционная зона Р содержит 15,0 кг сульфокатионита Амберлист-36 производства компании Rohm & Haas. Его статическая обменная емкость СОЕ=5,4 мг-эквН+/г, размер частиц 0,3-1,2 мм.

Температура при входе в Р1 110°С, при выходе из Р1 140°С.

Конверсия метанола за проход составляет 60%.

Реакционная смесь из Р1 в количестве 1724 г/ч направляется по линиям 3а и далее 4б в отгонную зону К1. Потоки 3а и 4б содержат 41,7% ДМЭ, 38,6% метанола и 19,7% воды.

Выводимый сверху отгонной зоны К1 поток конденсируют полностью и по линии 7 выводят 719 г/ч продукта, содержащего 99,9% ДМЭ и 0,1% метанола.

Сверху ректификационной зоны К2 выводят 724 г/ч потока 10, содержащего 91,9% метанола, 0,1% ДМЭ и 8,0% воды, который рециркулируют в реакционную зону Р.

Снизу зоны К2 выводят 281 кг/ч воду, содержащую 0,01% метанола.

Общая конверсия метанола в процессе с учетом рецикла составляет 99,9%.

Пример 2

Переработке подвергают концентрированный метанол согласно фиг.1 и подобно примеру 1 (составы потоков и конверсия метанола практически те же).

В отличие от примера 1 в качестве реакционной зоны Р1 используется изотермический кожухотрубчатый реактор, в трубки которого загружен катализатор Амберлист-36. Отвод реакционной теплоты осуществляют за счет подачи хладоагента в межтрубном пространство.

Процесс проводят при температуре 130°С.

За счет использования изотермического реактора загрузка катализатора снижается до 6,0 кг.

Пример 3

Переработке подвергают концентрированный метанол согласно фиг.1 и подобно примеру 1 (составы потоков и конверсия метанола практически те же с той разницей, что состав потока 4 в примере 3 аналогичен составу потоков 3а и 4б в примере 1).

В отличие от примера 1 в реакционном узле используется две реакционные зоны (Р1 и Р2), представляющие собой реакторы адиабатического типа с промежуточным охлаждением между ними.

В реакционных зонах поддерживают температуру на входе 125°С, на выходе 140°С.

Загрузка катализатора Амберлист-36 при такой организации реакционного узла составляет 5,0 кг.

Пример 4

Переработке подвергают концентрированный метанол согласно фиг.1.

Метанол по линии 1 подают в количестве 1 кг/ч. По линии 10 рециркулируют метанол - дистиллат ректификационной зоны К2.

Реакционную узел содержит два последовательных адиабатических реактора (Р1 и Р2), заполненных мелким сульфокатионитом Амберлист-36 (см. пример 1) Загрузка катализатора составляет: Р1 - 4,5 кг, Р2 - 2,0 кг.

Смесь потоков 1 и 10, содержащую 0,6% ДМЭ, 96,0% метанола и 0,4% воды, подают в реактор Р1 узел сверху и поддерживают в жидком состоянии за счет повышенного давления - 32 ата.

Температура в реакторе Р1: на входе 115°С, на выходе 140°С. Конверсия метанола в P1 - 45%.

Из реактора Р1 по линии 3 выводят 1635 г/ч жидкой реакционной смеси, содержащей 32,5% ДМЭ, 54,5% метанола и 13,0% воды, которая в сепараторе С дросселируется до давления 15 ата и охлаждается до 125°С. При этом происходит ее частичное испарение. Из сепаратора С выводятся паровая фаза (поток 3г), содержащая 74,6% ДМЭ, 22,4% метанола и 3,0% воды в количестве 523 г/ч, и жидкая фаза (поток 3д), содержащая 12,8% ДМЭ, 69,6% метанола и 17,6% воды в количестве 1112 г/ч. Паровую фазу из сепаратора направляют в отгонную зону К1, а жидкую фазу направляют в реактор Р2, повышая давление насосом до 30 ата.

Температура в реакторе Р2: на входе 125°С, на выходе 140°С. Конверсия метанола в Р2 - 35%.

Суммарная конверсия метанола за проход в реакционном узле составляет 62%.

Сверху отгонной зоны К1 проводят полную конденсацию парового потока. Часть конденсата возвращают в зону К1 по линии 8 в качестве флегмы, а остальное количество 718 г/ч по линии 7 выводят в составе продукта, содержащего 99,99% ДМЭ и 0,01% метанола.

Сверху ректификационной колонны К2 выводят в количестве 635 г/ч по линии 10 поток метанола, содержащий 1,4% ДМЭ, 97,6% метанола и 1,0% воды, который рециркулируют в реакционный узел.

Снизу колонны К2 выводят в количестве 281 г/ч поток 11. содержащий в основном воду и 0,01% метанола.

Общая конверсия метанола в процессе ~100%.

Пример 5

Переработке подвергают концентрированный метанол согласно фиг.2.

Метанол по линии 1 подают в количестве 1 кг/ч. По линии 10 рециркулируют метанол - дистиллат ректификационной зоны К2.

Реакционная зона Р заполнена 12,0 кг формованного катализатора КИФ (сульфированная смесь сополимера стирола с дивинилбензолом и этиленом) с цилиндрической формой гранул (длина - 2-3 мм, диаметр - 2-3 м), имеющим статическую обменную емкость СОЕ=4,1 мг-эквН+/г.

Смесь потоков 1 и 10, содержащую 0,4% диметилового эфира (ДМЭ), 92,7% метанола и 6,9% воды, в количестве 2685 г/ч подают в реакционную зону Р снизу. В зоне Р поддерживают температуру ~120°С.

В реакционной зоне Р за счет выделения реакционной теплоты происходит частичное испарение образующегося ДМЭ. По линии 3 выводят 537 г/ч газообразного потока, содержащего 73,5% ДМЭ, 23,5% метанола, 3,0% воды. По линии 4 выводят 2148 г/ч жидкого потока, содержащего 15,4% метанола, 63,7% воды, 20,9% ДМЭ.

Конверсия метанола за проход в зоне Р составляет 40%.

Оба потока (3 и 4) направляют в отгонную зону К1 (поток 3 выше потока 4). Осуществляют парциальную конденсацию потока 5, выводимого с верха зоны К1. По линии 6 выводят 719 г/ч потока, содержащего 99,5% ДМЭ и 0,5% метанола.

Сверху ректификационной колонны К2 по линии 10 выводят 1685 г/ч метанольного потока, содержащего 11,0% воды, 0,6% ДМЭ.

Снизу зоны К2 выводят 281 кг/ч воду, содержащую 0,01% метанола.

Общая конверсия метанола в процессе 99,6%.

Пример 6

Переработке согласно фиг.1 подвергают смесь, содержащую 60% метанола, 30% ДМЭ и 10% воды, получаемую из синтеза-газа (смеси СО + Н2).

Смесь подают по линии 1 в количестве 1 кг/ч и первоначально направляют по линии 1б в отгонную зону К1. В зону К1 направляют также поток 3 реакционной смеси из зоны Р1.

Реакционная зона Р1 содержит 1,0 кг сульфокатионита Амберлист-38 производства компании Rohm & Haas. Его статическая обменная емкость СОЕ=5,8 мг-эквН+/г, размер частиц 0,3-1,2 мм.

Поток 10, содержащий 1,3%ДМЭ, 97,7% метанола и 1,0% воды, подают в реакционную зону Р1 сверху и в зоне Р1 поддерживают в жидком состоянии. Температура при входе в Р 125°С, при выходе из Р 160°С.

Конверсия метанола за проход составляет 65%.

Из реакционной зоны Р1 по линии 3 выводят 1596 г/ч смеси, содержащей 46,9% ДМЭ, 34,2% метанола и 18,9% воды, и направляют ее по линиям 3а, 4б в зону К1.

Сверху отгонной зоны К1 выводят паровой поток 5, полностью конденсируют его, и часть конденсата возвращают в зону К1 в качестве флегмы, а остальное количество (1243 г/ч) выводят по линии 7. Поток 7 содержит 99,5% ДМЭ и 0,5% метанола.

Выводимый снизу зоны К1 поток 9 направляют в ректификационную зону К2.

Поток 10, выводимый сверху зоны К2, рециркулируют в реакционную зону Р.

Снизу зоны К2 в количестве 455 г/ч поток 11, содержащий в основном воду и 0,01% метанола.

Общая конверсия метанола в процессе с учетом рецикла составляет 99,4%.

Пример 7

В соответствии с фиг.3 осуществляют переработку концентрированного метанола. Метанол по линии 1 подают в количестве 1,0 кг/ч. Далее половину потока 1 направляют по линии 2а в прямоточную реакционную зону Р, а вторую половину по линиям 2б, 4 и далее и по линиям 4а, 4б и 4в (в равных количествах) направляют в реакционно-ректификационную систему.

В прямоточной реакционной зоне Р размещено 1,5 кг катализатора Амберлист-36 (аналогичного указанному в примере 1), а в реакционной зоне РЗ размещено 10,0 кг катализатора КИФ (аналогичного указанному в примере 2).

Температура при входе в Р 115°С, при выходе из Р 140°С, давление в Р 30 ата.

Конверсия метанола за проход составляет 45%.

Из реакционной зоны Р по линии 3 выводят 500 г/ч жидкой реакционной смеси, содержащей 32,3% ДМЭ, 55,0% метанола и 12,7% воды, которая в сепараторе С дросселируется до давления 11 ата и охлаждается до 110°С. При этом происходит ее частичное испарение. Из сепаратора С выводятся паровая фаза (поток 3а), содержащая 76,7% ДМЭ, 21,1% метанола и 2,2% воды в количестве 125 г/ч, и жидкая фаза (поток 3б), содержащая 17,5% ДМЭ, 66,3% метанола и 16,2% воды в количестве 375 г/ч. Обе фазы из сепаратора направляют в реакционно-ректификационную систему: паровую - по линии 4б, жидкую - по линии 4в.

Сверху укрепляющей зоны УЗ выводят по линии 5 в парообразном состоянии поток, содержащий преимущественно ДМЭ с примесью метанола. Его подвергают парциальной конденсации, и конденсат возвращают по линии 8 в зону УЗ, а несконденсированную часть выводят в количестве 718 г/ч по линии 6. Состав потока 6: 99,5% ДМЭ, 0,5% метанола.

Снизу исчерпывающей зоны ИЗ выводят по линии 9 в количестве 282 г/ч поток, содержащий в основном воду с примесью 0,5% метанола.

Общая конверсия метанола в процессе с учетом рецикла составляет 99,5%.

Пример 8

В соответствии с фиг.3 осуществляют переработку метанола с примесью 5% ДМЭ. Указанную смесь, подаваемую по линии 1 в количестве 1 кг/ч, далее по линии 2б и по линиям 4а, 4б и 4в (в равных количествах) направляют в реакционно-ректификационную систему. В реакционной зоне РЗ размещено 12,0 кг катализатора КИФ (см. пример 2).

Сверху укрепляющей зоны УЗ выводят по линии 5 в парообразном состоянии поток, содержащий преимущественно ДМЭ с примесью метанола. Его подвергают парциальной конденсации, и конденсат возвращают по линии 8 в зону УЗ, а несконденсированную часть выводят в количестве 719 г/ч по линии 6. Состав потока 6: 99,0% ДМЭ, 1,0% метанола.

Снизу исчерпывающей зоны ИЗ выводят по линии 9 в количестве 281 г/ч поток, содержащий в основном воду с примесью 0,1% метанола.

Пример 9

В соответствии с фиг.4 осуществляют переработку концентрированного метанола. Метанол по линии 1 подают в количестве 1,0 кг/ч и далее по линии 2а направляют в прямоточную реакционную зону P1.

В прямоточной реакционной зоне Р размещено 2,0 кг катализатора Амберлист-36 (см. пример 1).

Температура при входе в Р 120°С, при выходе из Р 145°С, давление в Р - 30 ата.

Конверсия метанола за проход составляет 45%.

Из реакционной зоны Р по линии 3 выводят 1000 г/ч жидкой реакционной смеси, содержащей 32,3% ДМЭ, 55,0% метанола и 12,7% воды, которая в сепараторе С дросселируется до давления 11 ата и охлаждается до 100°С. При этом происходит ее частичное испарение. Из сепаратора С выводятся паровая фаза (поток 3а), содержащая 84,3% ДМЭ. 14.4% метанола и 1,3% воды в количестве 137 г/ч, и жидкая фаза (поток 3б), содержащая 24,1% ДМЭ, 61,4% метанола и 14,5% воды в количестве 863 г/ч. Обе фазы из сепаратора направляют в ректификационную колонну К паровую - по линии 4а, жидкую - по линии 4б.

Из нижней части колонны К выводят в количестве 2211 г/ч боковой поток, содержащий 4,9% ДМЭ, 70,4% метанола и 24,7% воды который по линии 10а направляют в прямоточную реакционную зону Р2.

В прямоточной реакционной зоне Р размещено 4,0 кг катализатора Амберлист-36.

Температура при входе в Р 125°С, при выходе из Р 138°С.

Конверсия метанола за проход составляет 35%.

Выводимый сверху колонны К поток конденсируют полностью и по линии 7 выводят 718 г/ч продукта, содержащего 99,5% ДМЭ и 0,5% метанола.

Снизу колонны К по линии 9 выводят в количестве 219 кг/ч воду, содержащую 0,5% метанола.

Общая конверсия метанола в процессе с учетом рецикла составляет 99.5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2004 |

|

RU2283297C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 2002 |

|

RU2233259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2228923C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОПЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2264379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА, СОДЕРЖАЩЕГО ДИИЗОПРОПИЛОВЫЙ ЭФИР | 2002 |

|

RU2230056C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА, СОДЕРЖАЩЕГО ДИИЗОПРОПИЛОВЫЙ ЭФИР | 2002 |

|

RU2230055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2001 |

|

RU2200148C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2319686C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТ-ПЕНТЕНА(ОВ) И АЛКИЛ C-C-ТРЕТ-ПЕНТИЛОВОГО ЭФИРА | 2010 |

|

RU2434835C1 |

Использование: нефтехимия. Сущность: метанолсодержащий поток контактируют с дегидратирующим катализатором в одной или нескольких реакционных зонах. Компоненты реакционной смеси с помощью дистилляции и/или ректификации разделяют с возвращением непрореагировавшего метанола в реакционную(ые) зону(ы). Дегидратацию метанола и образование эфира проводят в жидком и/или парожидкостном состоянии в присутствии кислого катионита при температуре от 100 до 160°С и поддерживают концентрацию воды в возвращаемом в реакционную(ые) зону(ы) метанольном потоке менее 12% мас., предпочтительно менее 5% мас. Технический результат - упрощение технологии процесса. 12 з.п. ф-лы, 4 ил.

| US 5750799 A, 12.05.1998 | |||

| DE 19943219 A1, 15.03.2001 | |||

| WO 9310069 A1, 13.04.1994 | |||

| US 5254596 A, 19.10.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА, СОДЕРЖАЩЕГО ДИМЕТИЛОВЫЙ ЭФИР, ДО 20% ПО МАССЕ МЕТАНОЛА И ДО 20% ПО МАССЕ ВОДЫ | 1996 |

|

RU2144912C1 |

Авторы

Даты

2005-07-20—Публикация

2002-11-28—Подача