Изобретение относится к технологиям сборки авиационных двигателей и энергетических установок, методам контроля и обеспечения сборочных параметров и особенностей технологического процесса сборки и конструкции оснастки, в частности, к методам контроля параметров при сборке опоры ротора турбины.

При установке кольца уплотнения в опору турбины необходимо обеспечивать полное биение рабочей поверхности кольца уплотнения относительно базы в опоре турбины не более требуемой нормируемой величины. Правильность установки кольца уплотнения прямым образом влияет на расход масла и наличие парения из клапана суфлирования турбины (КСТ) во время испытаний и эксплуатации изделия. Возрастающие требования к снижению расхода масла определяют требования по уменьшению нормируемых величин радиальных биений не только ротора, но и полное биение рабочей поверхности кольца уплотнения относительно базы в опоре турбины. Обеспечение уменьшенной величины биений становится затруднительным.

Наиболее близким по технической сущности и достигаемому результату является способ установки кольца уплотнения в опоры турбины, включающий размещение опоры на рабочем столе, фиксацию кольца уплотнения к ответному фланцу корпуса подшипника винтами, крестовую затяжку всех винтов на окончательный момент и контрольное измерение радиального биения /Проничев Ю.Н., Курбатов В.П. Сборка многоступенчатой турбины ГТД. - /Самарский государственный аэрокосмический университет. – Самара, 2010, с. 9-18/.

Фиксация кольца уплотнения к ответному фланцу сразу на окончательный момент всеми винтами, даже с использованием сложной оснастки, не позволяет получить значение величины биения менее 0,1 мм, что является недостатком известного способа установки кольца уплотнения.

Задача предложения создать способ установки кольца уплотнения в опоры турбины позволяющий гарантировано уменьшить значение величины биения менее 0,1 мм.

Ожидаемый технический результат: уменьшение времени установки кольца уплотнения, гарантированное снижение биения до нормированных значений не более 0,040 мм, снижение расхода масла и трудозатрат.

Ожидаемый технический результат достигается тем, что известный способ установки кольца уплотнения в опоры турбины, включающий размещение опоры на рабочем столе, фиксацию кольца уплотнения к ответному фланцу корпуса подшипника винтами, крестовую затяжку всех винтов на окончательный момент и контрольное измерение радиального биения, по предложению, опору размещают на рабочем столе контрольно-измерительной машины, дополнительно между кольцом уплотнения и ответным фланцем корпуса подшипника устанавливают медную прокладку, а фиксацию кольца уплотнения и медной прокладки к ответному фланцу корпуса подшипника осуществляют последовательно в несколько этапов, при этом вначале устанавливают напротив друг друга четыре винта и производят крестовую затяжку с моментом 0,1 кгс⋅м, с помощью контрольно-измерительной машины выполняются замер фактического биения с построением предварительной круглограммы полного биения и определение места пересечения круглограммы фактического биения относительно базы, последовательно от места пересечения устанавливают и постепенно нагружают 3-6 винтов до момента затяжки 0,1 кгс⋅м с постоянной проверкой места пересечения фактического биения, устанавливают и затягивают последующие группы винтов до того момента пока не будут установлены все винты на данный момент, производят затяжку всех винтов на момент 0,5 кгс⋅м с повторением ранее выполняемых операций с постоянной проверкой места пересечения фактического биения с базой при каждой затяжке и продолжают затяжку всех винтов до достижения нормированной величины биения, после чего винты затягивают на окончательный момент 1,0 кгс⋅м и проводят контрольное измерение радиального биения. Способ установки кольца уплотнения допускает возможность определить по предварительной круглограмме биения смещение фактического центра относительно базы и щупами выставить кольцо до обеспечения эксцентриситета по осям в пределах 0,01 мм. При выставлении кольца щупами допускается снимать момент с ранее установленных четырех винтов, а после установки кольца вновь выполнять затяжку этих винтов на момент 0,1 кгс⋅м.

Сущность изобретения поясняется чертежами.

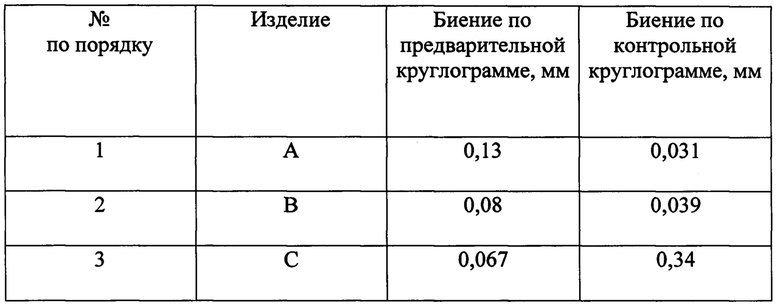

На фиг. 1 приведена схема размещения кольца уплотнения и медной прокладки на ответном фланце корпуса подшипника;

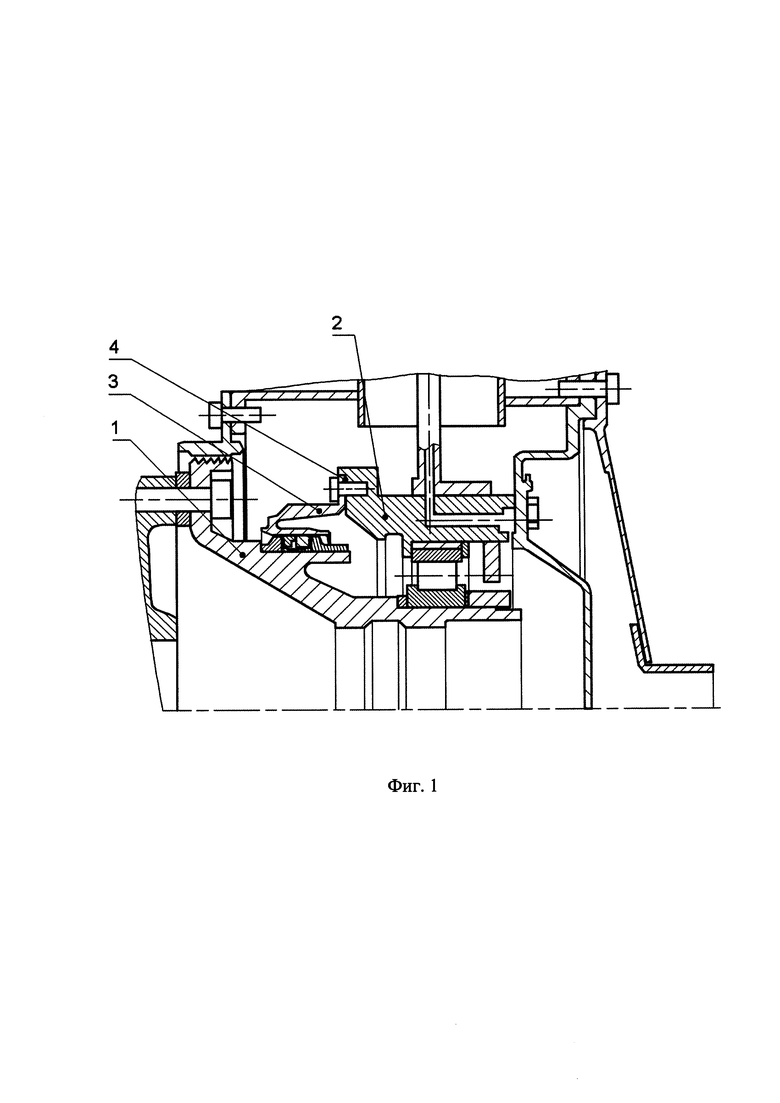

на фиг. 2 - предварительная круглограмма;

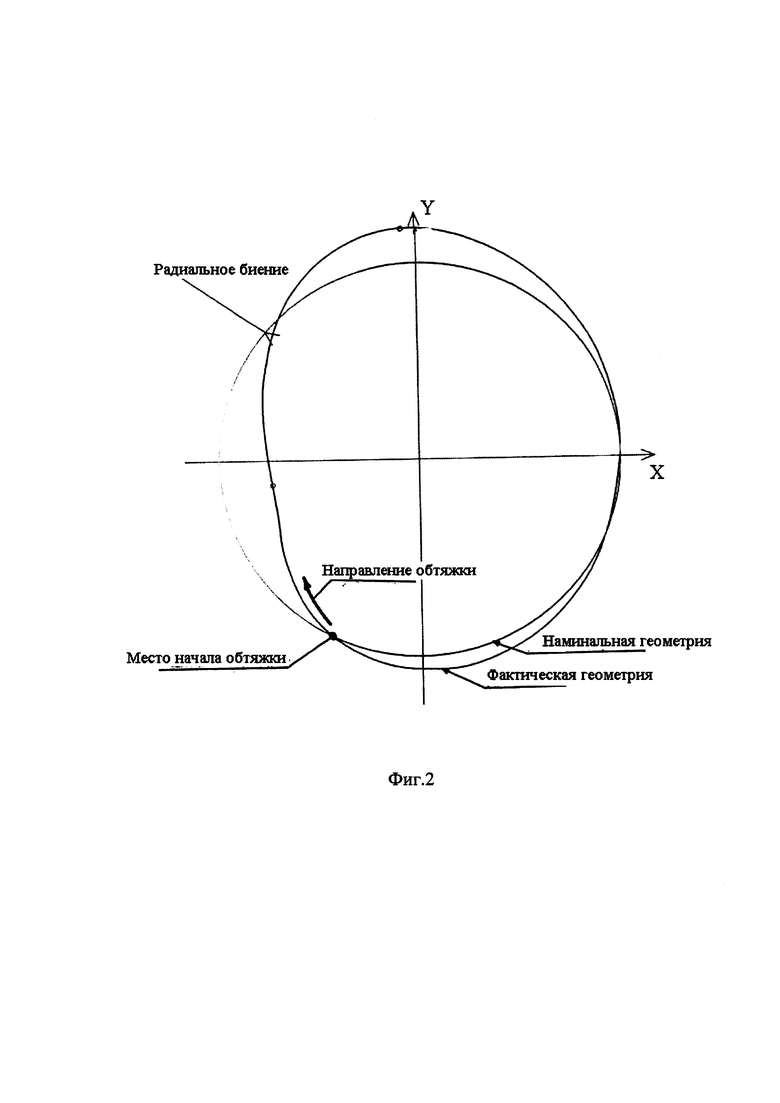

на фиг. 3 - контрольная круглограмма.

Между ротором турбины 1 и ответным фланцем корпуса подшипника 2 на фланец опоры турбины установлена медная прокладка 4, которая фиксируется кольцом уплотнения 3.

Пример осуществления способа

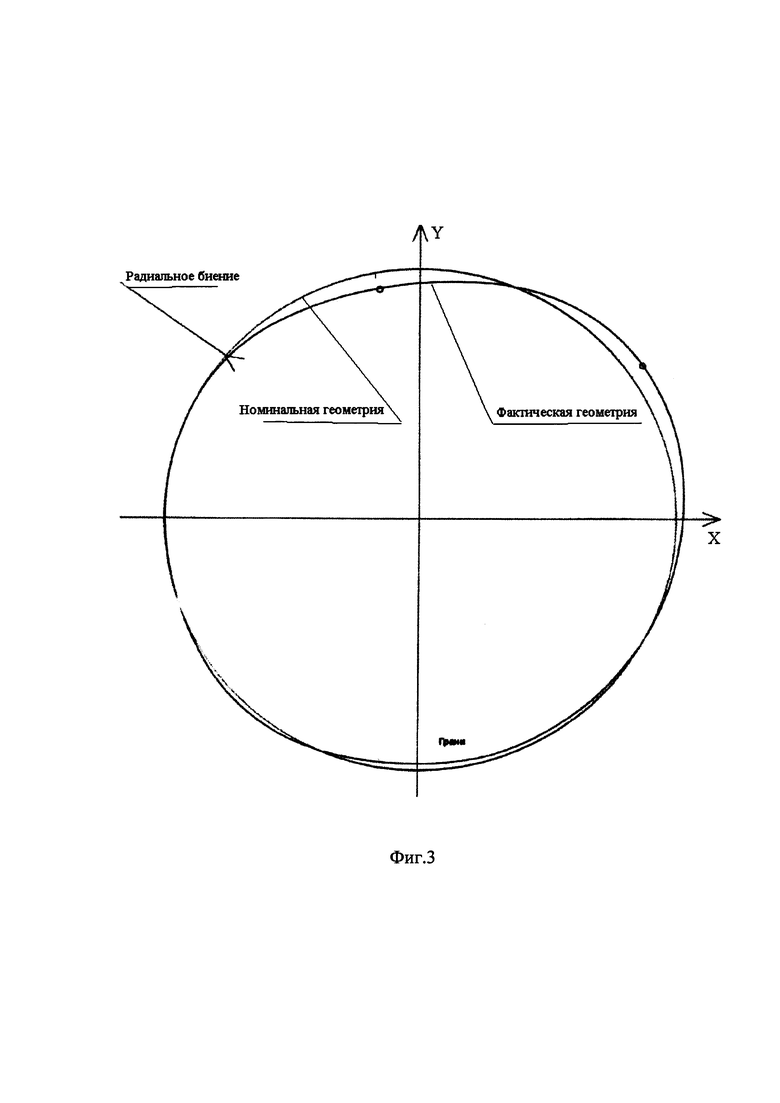

Для обеспечения требуемого полного биения не более 0,040 мм, относительно базы при сборке опоры турбины - опору турбины, кольцо уплотнения, медную прокладку, комплект винтов и контровочных шайб к ним размещают на рабочем столе контрольно-измерительной машины (например, тип КИМ ACCURA). Устанавливают медную прокладку 4 и кольцо уплотнения 3 согласно метки верх. Далее устанавливаются напротив друг друга четыре винта по схеме: верх, низ, право, лево на момент 0,1+0,1кгс⋅м. Делается предварительная обкатка и определяется смещение фактического центра относительно помеченной базы (см. фиг. 2) Максимальное фактическое биение по радиальным направлениям от зафиксированного центра колебалось в интервале 0,067……0,36 мм.

При значениях отклонения более 0,1 мм кольцо выставляют щупами до обеспечения минимального эксцентрика по осям X и У (в пределах 0,01 мм максимум), для чего допускается снять момент с четырех ранее установленных винтов. В момент обратной установки винтов, устанавливают контровочные шайбы и выполняют затяжку четырех ранее установленных винтов на момент 0,1+0,1кгс⋅м.

После обеспечения минимального эксцентрика по осям X и У и в случае максимального фактического биения по радиальным направлениям менее 0,1 мм, выполняют «выжимку» фактического диаметра на круглограммах по радиальным направлениям к номинальному (идеальному) диаметру от места пересечения круглограммы фактического биения и номинальной круглограммы.

Для этого от мест пересечения и в сторону ухода круглограммы максимального фактического биения во внутрь номинальной круглограммы устанавливаю от 2 до 5 винтов (в зависимости от размеров зоны провалов синего овала) на момент 0,1+0,1кгс⋅м с постоянной проверкой фактического биения на КИМ ACCURA. И так выполняют до того момента, пока не будут установлены все винты на данный момент. Во время установки, зачастую, возникает необходимость затягивать винты, которые уже затянуты на момент 0,1+0,1кгс⋅м, в таком случае эти винты затягиваются на момент 0,5 кгс⋅м.

После затяжки всех винтов на момент 0,1+0,1 кгс⋅м, выполняется затяжка стыка на промежуточный момент 0,5+0,1кгс⋅м от фактического места пересечения круглограммы фактического биения и номинальной круглограммы с постоянной проверкой фактического биения при каждой затяжке группы винтов. Последовательность затяжки определяется по круглограмме (см. эскиз). Последним этапом является затяжка стыка на чертежный момент 0,8+0,2 кгс⋅м от фактического места пересечения круглограммы фактического биения и номинальной круглограммы также с постоянной проверкой фактического биения при каждой затяжке группы винтов. Окончательную обтяжку винтов выполняют последовательно друг за другом на чертежный момент 0,8+0,2 кгс⋅м. Выполняется контрольная обкатка биения (см. фиг. 3). Результаты испытаний приведены в таблице.

Применение способа позволяет гарантированно снизить биения до нормированных значений не более 0,040 мм, уменьшить время установки кольца уплотнения и время на сборку изделия, снизить расход масла на 30-35% и снизить трудозатраты на сопутствующие восстановительные операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ ВРАЩЕНИЯ ДВУХРЯДНОГО РОЛИКОПОДШИПНИКА ПРИ ИМИТАЦИИ РАБОЧЕГО НАТЯГА | 2010 |

|

RU2451275C1 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2280194C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЦЕНТРОБЕЖНЫЙ НАСОС С РОТОРОМ НА ПОДШИПНИКАХ КАЧЕНИЯ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2485352C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РАЗБОРНОГО СОЕДИНЕНИЯ И ГЕРМЕТИЧНОЕ РАЗБОРНОЕ СОЕДИНЕНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2615886C1 |

| Прибор для многомерного контроля кольца шарикоподшипника | 1990 |

|

SU1779903A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| Способ создания осевого предварительного натяга в подшипниковом узле | 1990 |

|

SU1733944A1 |

| Способ герметизации фланцевых соединений трубопроводов | 1991 |

|

SU1813962A1 |

| ОПОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОМАШИНЫ | 2015 |

|

RU2596899C1 |

Изобретение относится к технологиям сборки авиационных двигателей и энергетических установок, методам контроля и обеспечения сборочных параметров и особенностей технологического процесса сборки и конструкции оснастки, в частности к методам контроля параметров при сборке опоры ротора турбины. Способ установки кольца уплотнения в опоры турбины, включающий размещение опоры на рабочем столе, фиксацию кольца уплотнения к ответному фланцу корпуса подшипника винтами, крестовую затяжку всех винтов на окончательный момент и контрольное измерение радиального биения. При этом опору размещают на рабочем столе контрольно-измерительной машины, дополнительно между кольцом уплотнения и ответным фланцем корпуса подшипника устанавливают медную прокладку, а фиксацию кольца уплотнения и медной прокладки к ответному фланцу корпуса подшипника осуществляют последовательно в несколько этапов. Так, вначале устанавливают напротив друг друга четыре винта и производят крестовую затяжку с моментом 0,1 кгс⋅м, с помощью контрольно-измерительной машины выполняется замер фактического биения с построением предварительной круглограммы полного биения и определяют место пересечения круглограммы фактического биения относительно базы. Причем последовательно от места пересечения устанавливают и постепенно нагружают 3-5 винтов до момента затяжки 0,1 кгс⋅м с постоянной проверкой места пересечения фактического биения, устанавливают и затягивают последующие группы винтов до того момента, пока не будут установлены все винты на данный момент. Далее производят затяжку всех винтов на момент 0,5 кгс⋅м с повторением ранее выполняемых операций с постоянной проверкой места пересечения фактического биения с базой при каждой затяжке и продолжают затяжку всех винтов до достижения нормированной величины биения, после чего винты затягивают на окончательный момент 1,0 кгс⋅м и проводят контрольное измерение радиального биения. Способ установки кольца уплотнения допускает возможность определить по предварительной круглограмме биения смещение фактического центра относительно базы, а также позволяет щупами выставить кольцо до обеспечения эксцентриситета по осям в пределах 0,01 мм. При выставлении кольца щупами допускается снимать момент с ранее установленных четырех винтов, а после установки кольца вновь выполнять затяжку этих винтов на момент 0,1 кгс⋅м. Применение способа позволяет гарантированно снизить биения до нормированных значений не более 0,04 мм, уменьшить время установки кольца уплотнения и время на сборку изделия, снизить расход масла на 30-35% и снизить трудозатраты на сопутствующие восстановительные операции. 2 з.п. ф-лы, 3 ил., 1 табл.

1. Способ установки кольца уплотнения в опоры турбины, включающий размещение опоры на рабочем столе, фиксацию кольца уплотнения к ответному фланцу корпуса подшипника винтами, крестовую затяжку всех винтов на окончательный момент и контрольное измерение радиального биения, отличающийся тем, что опору размещают на рабочем столе контрольно-измерительной машины, дополнительно между кольцом уплотнения и ответным фланцем корпуса подшипника устанавливают медную прокладку, а фиксацию кольца уплотнения и медной прокладки к ответному фланцу корпуса подшипника осуществляют последовательно в несколько этапов, при этом вначале устанавливают напротив друг друга 4 винта и производят крестовую затяжку с моментом 0,1 кгс⋅м, с помощью контрольно-измерительной машины устанавливают предварительную круглограмму биения и определяют место пересечения круглограммы фактического биения относительно базы, последовательно от места пересечения устанавливают и постепенно нагружают 3-5 винтов до момента затяжки 0,1 кгс⋅м с постоянной проверкой места пересечения фактического биения, устанавливают и затягивают последующие группы винтов до того момента, пока не будут установлены все винты на данный момент, производят затяжку всех винтов на момент 0,5 кгс⋅м с повторением ранее выполняемых операций с постоянной проверкой места пересечения фактического биения с базой при каждой затяжке и продолжают затяжку всех винтов до достижения нормированной величины биения, после чего винты затягивают на окончательный момент 1,0 кгс⋅м и проводят контрольное измерение радиального биения.

2. Способ установки кольца уплотнения в опоры турбин по п. 1, отличающийся тем, что по предварительной круглограмме биения определяют смещение фактического центра относительно базы и щупами выставляют кольцо до обеспечения эксцентриситета по осям в пределах 0,01 мм.

3. Способ установки кольца уплотнения в опоры турбин по п. 2, отличающийся тем, что при выставлении кольца щупами снимают момент с ранее установленных 4 винтов, а после установки кольца вновь выполняют затяжку этих болтов на момент 0,1 кгс⋅м.

| ПРОНИЧЕВ Ю | |||

| Н., КУРБАТОВ В | |||

| П | |||

| Сборка многоступенчатой турбины ГТД | |||

| - Самара: Самарский государственный аэрокосмический университет, 2010, стр | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ОПОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОМАШИНЫ | 2015 |

|

RU2596899C1 |

| Устройство для измерения сопротивления | 1988 |

|

SU1626188A1 |

Авторы

Даты

2018-09-28—Публикация

2017-11-13—Подача