Изобретение относится к области электролитно-плазменной обработки, и, в частности, к плазменно-электролитическому оксидированию поверхностей и может быть использовано для определения толщины покрытия в процессе плазменно-электролитического оксидирования вентильных металлов, например алюминия, титана, магния, циркония, и сплавов на их основе.

Известен способ определения толщины диэлектрических покрытий на подложках в процессе осаждения, заключающийся в том, что строят анодную поляризационную кривую контролируемой структуры в электролите при заданной скорости увеличения потенциала подложки, находят пороговое напряжение, соответствующее началу линейного участка на указанной кривой, по которому определяют толщину слоя, а построение анодной поляризационной кривой проводят при скорости увеличения потенциала подложки от 0,2 до 12 В/с в электролите с электропроводностью от 50 до 400 мкСм/см [Патент РФ №1487619, кл. G01B 7/04. Публ. 10.06.2001].

Недостатком данного аналога является невысокая точность определения толщины покрытия, так как в процессе плазменно-электролитического оксидирования наклон линейного участка анодной поляризационной кривой достаточно мал. Поэтому при определении толщины покрытия возможен существенный разброс за счет разброса технологических параметров, что недопустимо, так как при неверном определении толщины покрытия и, соответственно, передержке возможно разрушение сформированного покрытия мощными дуговыми разрядами. Другим важным аспектом передержки является неоправданное повышение энергопотребления, что недопустимо для такого энергоемкого процесса, как плазменно-электролитическое оксидирование.

Известен способ определения толщины покрытия на подложке, заключающийся в том, что пучком электронов облучают композицию из слоев покрытия и подложки объекта контроля. В верхнем слое возбуждается характеристическое рентгеновское излучение, которое, проникая в глубь композиции, возбуждает вторичное характеристическое излучение слоя покрытия, лежащего ниже контролируемого. Это излучение, проходя через верхний слой покрытия, регистрируется детектором. По величине зарегистрированной детектором интенсивности потока излучения определяют толщину покрытия. [Патент РФ №2154807, кл. G01B 15/02. Публ. 20.08.2000].

Недостатком данного аналога является необходимость наличия источника пучка электронов с энергией, позволяющей возбуждать в покрытии характеристическое рентгеновское излучение, и детектора, позволяющего его регистрировать.

Наиболее близким по технической сущности является способ определения толщины покрытия путем измерения лучистой энергии в процессе получения покрытия, в соответствии с которым определяют толщину покрытия путем измерения изменения интенсивности инфракрасного излучения детали при постоянной температуре насыщения [Патент РФ №989938, кл. G01B 11/06. Публ. 10.05.2006].

Недостатком данного аналога является невысокая точность определения толщины покрытия по излучению в инфракрасном диапазоне, так как при плазменно-электролитическом оксидировании процесс проводится при комнатной температуре электролита, и в данных условиях инфракрасное излучение детали имеет малую интенсивность, сравнимую с фоновой.

Задачей, решаемой заявляемым изобретением, является определение толщины покрытия в процессе плазменно-электролитического оксидирования за счет использования информативного диапазона излучения, расположенного в области видимого света, а также снижения энергопотребления вследствие исключения передержки.

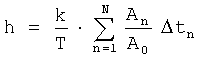

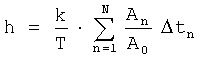

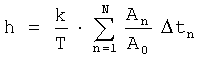

Поставленная задача решается тем, что в способе определения толщины покрытия, включающем измерение лучистой энергии в процессе получения покрытия, в отличие от прототипа, излучение детали в диапазоне спектра 380…740 нм фокусируют на светочувствительную матрицу, периодически регистрируют через интервалы времени Δtn с выдержкой 1/2…1/2000 с и определяют отношение суммарной площади участков An, засвеченных изображениями микроразрядов более чем на пороговое значение 30…99%, к общей площади изображения детали А0, интегрируют отношение  по времени, а толщину покрытия h определяют по формуле

по времени, а толщину покрытия h определяют по формуле

,

,

где k - эмпирический коэффициент пропорциональности, зависящий от природы обрабатываемого материала и состава электролита,

n - номер интервала времени,

N - число интервалов в отрезке времени Т.

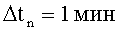

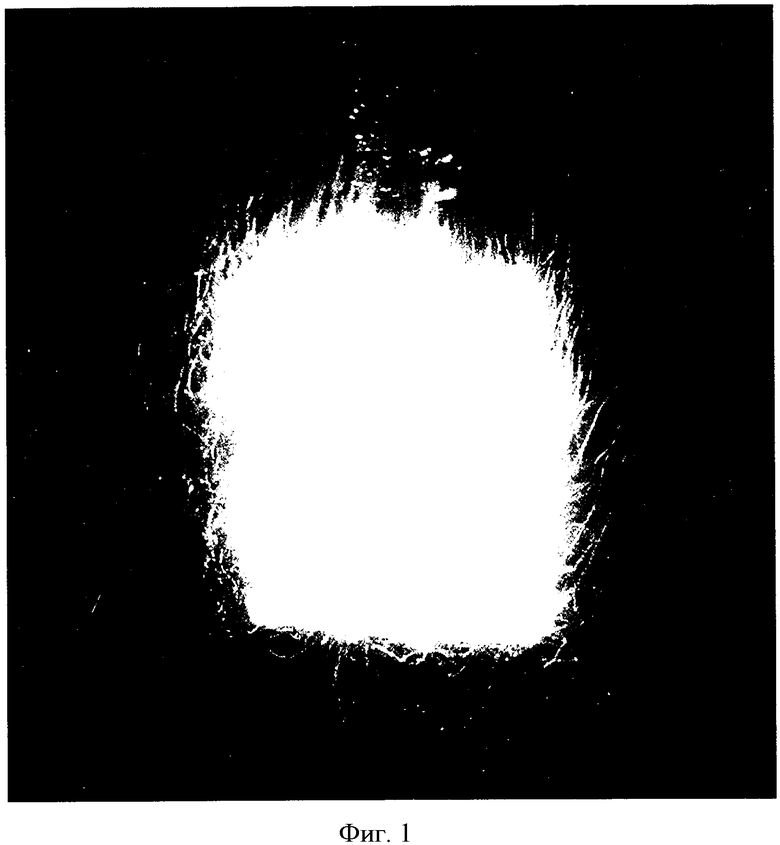

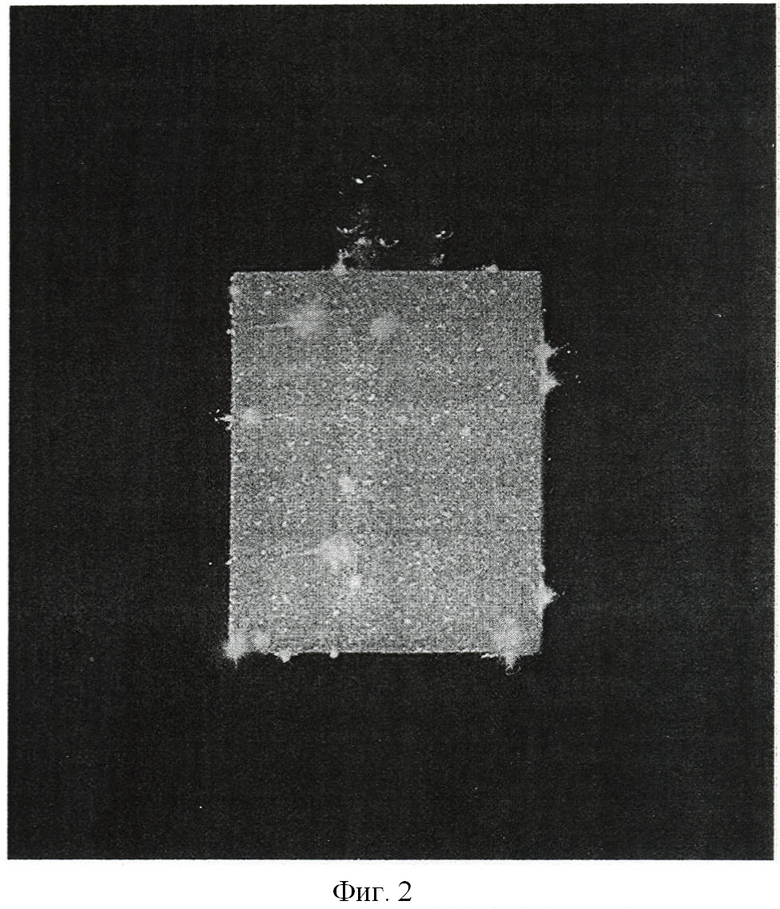

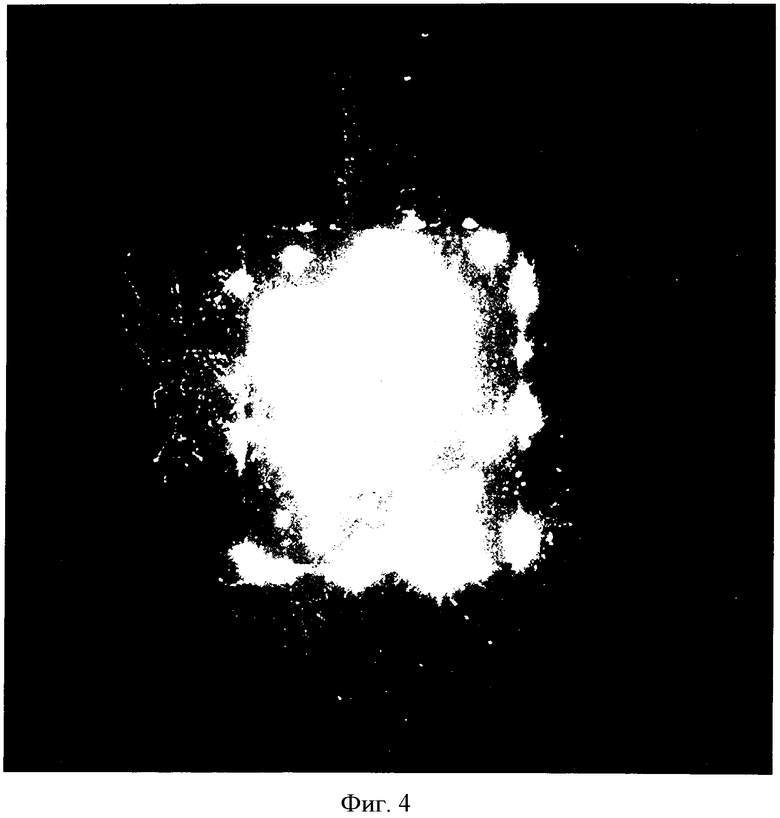

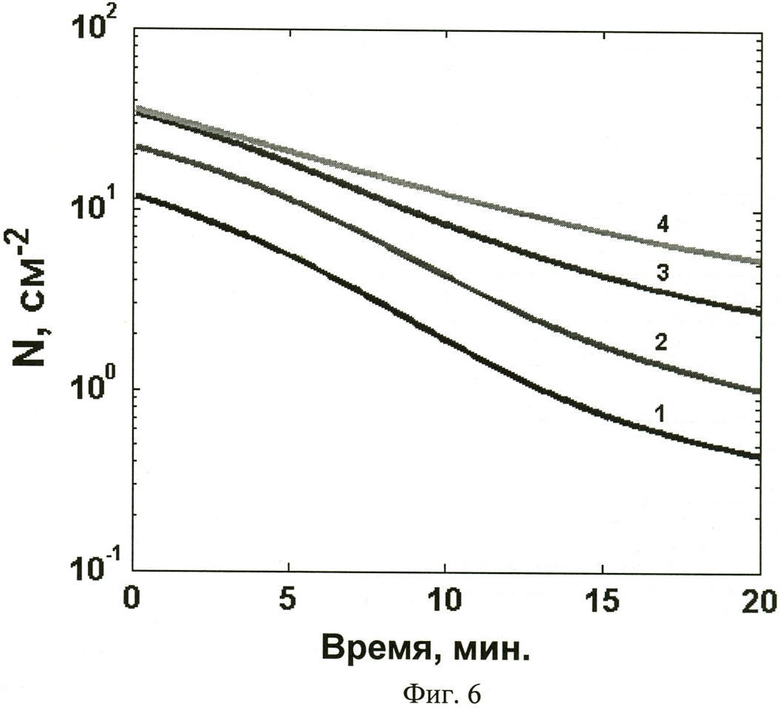

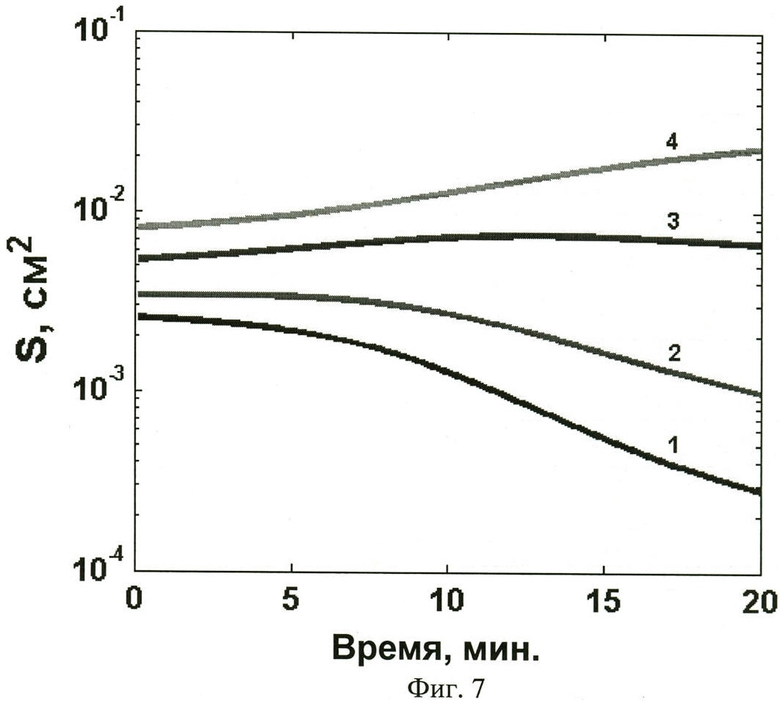

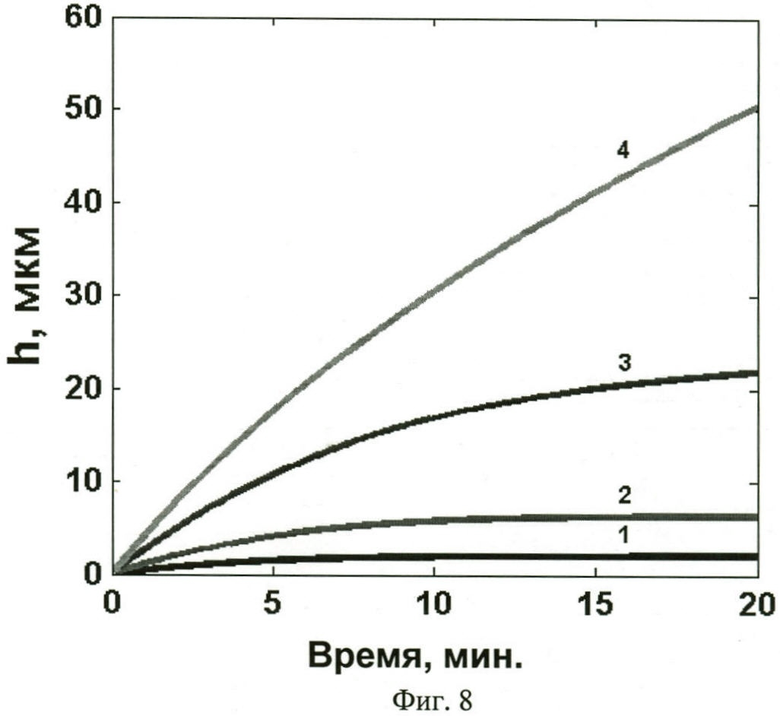

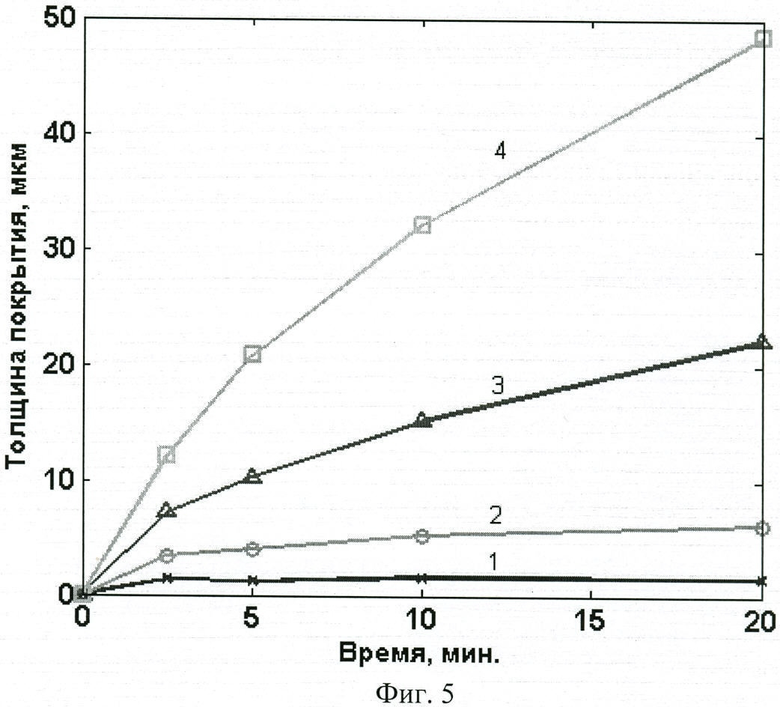

Сущность способа поясняется чертежами. На Фиг.1 - 4 показан фронтальный вид обрабатываемой детали размером 20×25×5 мм при плазменно-электролитическом оксидировании. На фотографиях, сделанных в оптическом диапазоне спектра 380…740 мм, видны микроразряды, которые появляются в порах формирующегося оксидного покрытия и приводят к его интенсивному росту. На Фиг.1 и 2 представлен вид детали при плазменно-электролитическом оксидировании при напряжении 500 В и времени 5 мин (Фиг.1) и 20 мин (Фиг.2), выдержка 1/2 с. На Фиг.3 и 4 представлен вид детали при напряжении 550 В и времени 5 мин (Фиг.3) и 20 мин (Фиг.4), выдержка 1/2 с. На Фиг.5 представлена динамика увеличения толщины покрытия в процессе плазменно-электролитического оксидирования. На чертежах видно, что при увеличении толщины покрытия плотность распределения микроразрядов уменьшается, причем площадь изображения микроразряда в целом увеличивается.

На Фиг.6 представлена динамика плотности распределения микроразрядов (N), а на Фиг.7 - средней площади изображения микроразряда (S) при различных напряжениях: кривая 1 - 450 В, кривая 2 - 500 В, кривая 3 - 550 В, кривая 4 - 600 В. Изменение кривых объясняется связью закономерностей роста покрытия методом плазменно-электролитического оксидирования при постоянном напряжении и свойствами совокупности микроразрядов, являющихся каналами протекания тока через барьерный оксидный слой. Чем толще покрытие, тем для меньшего количества пор будет достигаться пробивная напряженность поля, поэтому все кривые на Фиг.6 имеют падающий характер. Чем больше толщина покрытия, тем больше будет плотность тока в каждом канале разряда в условиях активного роста покрытия, поэтому кривая 4 на Фиг.7, соответствующая напряжению 600 В, имеет растущий характер. Остальные кривые на Фиг.7 имеют экстремальный характер и падают после прохождения фазы активного роста покрытия, так как при этом снижается среднее значение тока в связи с существенным уменьшением плотности распределения микроразрядов.

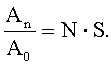

Отношение суммарной площади участков, засвеченных изображениями микроразрядов, к общей площади изображения детали равно произведению плотности распределения микроразрядов на средний размер изображения микроразряда:

Каждый микроразряд вносит свой вклад в рост покрытия, способствуя окислению материала подложки и переплавляя рыхлый оксидный слой, образуя прочные кристаллические фазы оксидов. Интенсивность воздействия микроразряда пропорциональна его длительности и мощности, а следовательно, площади изображения на светочувствительной матрице. Таким образом, для определения вклада всех микроразрядов в рост покрытия следует проинтегрировать площади изображения всех микроразрядов, как по каждому изображению детали, так и по времени.

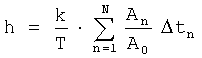

На Фиг.8 показана динамика толщины покрытия h, определенная в соответствии с заявляемым способом по формуле

,

,

где k=15,1 мкм;

Δtn=1 мин для всех интервалов n;

N=20;

T=20 мин.

Сравнение Фиг.8 и 5 указывает на возможность определения толщины покрытия заявляемым способом в ходе плазменно-электролитического оксидирования в широком диапазоне условий обработки.

Пример конкретной реализации способа

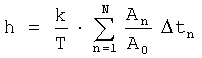

Образцы из алюминия обрабатывали методом плазменно-электролитического оксидирования в растворе, содержащем 1 г/л КОН, 2 г/л Na4P2O7·10H2O и 2 г/л Na2SiO3 при температуре 20°С в течение 5…20 минут при постоянном напряжении 450, 500, 550 и 600 В. В ходе обработки измеряли лучистую энергию, фокусируя излучение детали в диапазоне спектра 380…740 нм на светочувствительную матрицу, периодически регистрировали его через интервалы времени Δtn с выдержкой 1/250 с и определяли отношение суммарной площади участков An, засвеченных изображениями микроразрядов более чем на пороговое значение 60%, к общей площади изображения детали A0, интегрировали отношение  по времени, а толщину покрытия h определяли по формуле

по времени, а толщину покрытия h определяли по формуле

,

,

где k=15,1 мкм;

для всех интервалов n;

для всех интервалов n;

N=20;

T=20 мин.

После обработки толщину покрытия на образцах также измеряли вихретоковым толщиномером и усредняли данные по 10 измерениям.

Результаты приведены в таблице, из которой видно, что толщина покрытия, определенная в процессе плазменно-электролитического оксидирования с помощью заявляемого способа, в пределах погрешности совпадает с толщиной, определенной с помощью независимых измерений после обработки. Способ работоспособен в широком диапазоне условий обработки как при создании толстослойных, так и тонкослойных покрытий.

Таким образом, заявляемое изобретение имеет простое техническое исполнение, позволяет определять толщину покрытия в процессе плазменно-электролитического оксидирования, а также снижать энергоемкость процесса за счет исключения передержки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения толщины покрытия в ходе процесса плазменно-электролитического оксидирования | 2024 |

|

RU2826163C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2672036C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2018 |

|

RU2692120C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2540239C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2017 |

|

RU2668344C1 |

| Способ получения твердых износостойких покрытий на изделиях из алюминиевых сплавов методом плазменно-электролитического оксидирования | 2023 |

|

RU2829099C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2366765C1 |

| Способ оценки толщины и пористости МДО-покрытия в электролитической ванне на основе измерения импеданса | 2023 |

|

RU2817066C1 |

| Способ получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах | 2019 |

|

RU2707458C1 |

| Способ получения антикоррозионного износостойкого покрытия на сплавах магния | 2016 |

|

RU2617088C1 |

Способ определения толщины покрытия при плазменно-электролитическом оксидировании включает измерение лучистой энергии в процессе получения покрытия. Излучение детали в диапазоне спектра 380…740 нм фокусируют на светочувствительную матрицу и периодически регистрируют через интервалы времени Δtn с выдержкой 1/2…1/2000 с. Затем определяют отношение суммарной площади участков An, засвеченных изображениями микроразрядов более чем на пороговое значение 30…99%, к общей площади изображения детали А0 и интегрируют отношение  по времени. Толщину покрытия h определяют по формуле

по времени. Толщину покрытия h определяют по формуле  , где k - эмпирический коэффициент пропорциональности, зависящий от природы обрабатываемого материала и состава электролита, n - номер интервала времени, N - число интервалов в отрезке времени Т. Технический результат заключается в обеспечении возможности определения толщины покрытия в процессе плазменно-электролитического оксидирования за счет использования информативного диапазона излучения, расположенного в области видимого света, а также в снижении энергопотребления вследствие исключения передержки. 8 ил., 1 табл.

, где k - эмпирический коэффициент пропорциональности, зависящий от природы обрабатываемого материала и состава электролита, n - номер интервала времени, N - число интервалов в отрезке времени Т. Технический результат заключается в обеспечении возможности определения толщины покрытия в процессе плазменно-электролитического оксидирования за счет использования информативного диапазона излучения, расположенного в области видимого света, а также в снижении энергопотребления вследствие исключения передержки. 8 ил., 1 табл.

Способ определения толщины покрытия при плазменно-электролитическом оксидировании, включающий измерение лучистой энергии в процессе получения покрытия, отличающийся тем, что излучение детали в диапазоне спектра 380 - 740 нм фокусируют на светочувствительную матрицу, периодически регистрируют через интервалы времени Δtn с выдержкой 1/2 - 1/2000 с и определяют отношение суммарной площади участков An, засвеченных изображениями микроразрядов более чем на пороговое значение 30 - 99%, к общей площади изображения детали А0, интегрируют отношение  по времени, а толщину покрытия h определяют по формуле

по времени, а толщину покрытия h определяют по формуле  ,

,

где k - эмпирический коэффициент пропорциональности, зависящий от природы обрабатываемого материала и состава электролита, n - номер интервала времени, N - число интервалов в отрезке времени Т.

| Способ определения толщины покрытия | 1981 |

|

SU989938A1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНКИ В ПРОЦЕССЕ ЕЕ НАНЕСЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158897C1 |

| Способ определения толщиныпОКРыТия | 1979 |

|

SU815485A1 |

| JP 62044613 А, 26.02.1987. | |||

Авторы

Даты

2011-11-27—Публикация

2010-07-15—Подача