Изобретение относится к области электрохимической обработки, в частности, к плазменно-электролитическому оксидированию поверхностей и может быть использовано для определения толщины покрытия в процессе плазменно-электролитического оксидирования вентильных металлов, в частности магния, алюминия, титана, циркония, и сплавов на их основе.

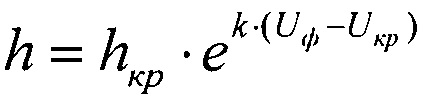

Известен способ определения толщины покрытия в ходе процесса плазменно-электролитического оксидирования, заключающийся в том, что в ходе процесса измеряют напряжения обработки Uф выше некоторого критического значения Uкp, при котором на обрабатываемом образце начинают протекать микроплазменные процессы, а толщину покрытия h определяют по формуле:

где hкp - толщина покрытия в начале стадии искрения;

k - коэффициент корреляции, зависящий от природы электролита;

Uф - напряжение обработки;

Uкp - напряжение возникновения искровых разрядов.

[Формирование покрытий на вентильных металлах и сплавах в электролитах с емкостным регулированием энергии при микродуговом оксидировании / П.С. Гордиенко, О.С. Василенко, Е.С. Панин и др. // Защита металлов, 2006, т. 42, №5, с. 500-505].

Недостатком аналога является невысокая точность определения толщины покрытия при плазменно-электролитическом оксидировании, так как напряжение возникновения микроплазменных процессов в гальваностатическом режиме может варьироваться в широком диапазоне значений в зависимости от условий обработки и типа сплава. Кроме того, невысокая точность определения толщины покрытия в начале обработки обусловлена существенными различиями в наклоне линейных участков формовочной кривой напряжения и кривой роста толщины покрытия, причем в ходе обработки угол наклона изменяется и в конце обработки на интервале линейности хвосты кривых параллельны друг другу. Поэтому при определении толщины покрытия возможен существенный разброс за счет разброса технологических параметров, что недопустимо, так как при неверном определении толщины покрытия и, соответственно, передержке, возможно разрушение сформированного покрытия мощными дуговыми разрядами.

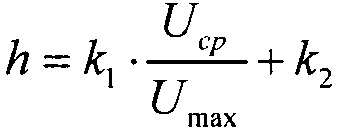

Известен также способ определения толщины оксидного покрытия в ходе процесса плазменно-электролитического оксидирования, заключающийся в том, что измеряют среднее и амплитудное значение напряжения обработки, затем находят их отношение, а толщину покрытия h определяют по формуле:

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым. [Патент РФ №2668344, кл. G01B 11/06. Публ. 28.09.2018].

Недостатком данного способа является ее ограниченная применимость, так как предложенный способ может быть использован только при плазменно-электролитическом оксидировании в униполярном импульсном режиме.

Известен также способ определения момента окончания процесса плазменно-электролитического оксидирования (ПЭО) на основе измерения толщины покрытия в ходе процесса плазменно-электролитического оксидирования, заключающийся в том, что в ходе процесса измеряют переменную составляющую тока и анализируют ее изменение во времени, измеряют и анализируют переменную составляющую напряжения, которая периодически или постоянно изменяется с частотой 200-20000 Гц. При этом переменные составляющие тока и напряжения поступают на полосовые фильтры с граничными частотами 200-18000 и 500-20000 Гц, которые измеряют сдвиг фаз между отфильтрованными сигналами тока и напряжения. Момент окончания процесса определяется по достижении значения сдвига фаз 20-80 градусов [Патент РФ №2366765, кл. C25D 11/00. Публ. 10.09.2009].

Недостатком данного аналога является сложность его практической реализации, которая заключается в необходимости использования дополнительных модуляторов частоты для измерения частотных характеристик электролизера, частотной фильтрации сигналов тока и напряжения, а также использования фазометров для измерения угла сдвига фаз между отфильтрованными сигналами тока и напряжения.

Наиболее близким по технической сущности является способ определения толщины покрытия при плазменно-электролитическом оксидировании, включающий измерение амплитуды поляризующего импульса напряжения. В данном способе происходит измерение длительности τ спада напряжения UM до порогового значения напряжения U1=(0,2…0,8)⋅UM, а толщина покрытия определяется по формуле:

h=k1+k2⋅τ,

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым.

τ - длительность спада напряжения UM до порогового значения напряжения.

[Патент РФ №2540239, кл. G01B 7/06. Публ. 10.02.2015].

Недостатком ближайшего аналога является необходимость измерения в процессе плазменно-электролитического оксидирования в быстроменяющемся сигнале длительности спада напряжения, что приводит к усложнению аппаратной реализации способа.

Задачей, решаемой заявляемым изобретением, является снижение энергопотребления при плазменно-электролитическом оксидировании вследствие исключения передержки за счет своевременного отключения технологического источника тока при достижении заданной толщины покрытия.

Задачей, решаемой заявляемым изобретением, является определение толщины покрытия в процессе плазменно-электролитического оксидирования за счет использования значений остаточного напряжения UOCT - значение напряжения на нагрузке в момент непосредственно перед подачей положительного импульса напряжения после паузы в импульсном униполярном режиме и в момент непосредственно перед подачей отрицательного импульса напряжения после паузы в импульсном биполярном режиме.

Техническим результатом является повышение точности определения толщины покрытия и, как следствие, уменьшение количества энергопотребления, которое обеспечивается благодаря использованию при измерении толщины покрытия значений остаточного напряжения UOCT.

Поставленная задача решается, а технический результат достигается тем, что в способе определения толщины покрытия при плазменно-электролитическом оксидировании, включающим измерение остаточного значения напряжения, согласно изобретению, измеряют остаточное значение напряжения на нагрузке в момент непосредственно перед подачей положительного импульса напряжения после паузы в импульсном униполярном режиме и в момент непосредственно перед подачей отрицательного импульса напряжения после паузы в импульсном биполярном режиме, при этом толщину покрытия определяют по формуле:

h=k1+k2⋅UOCT,

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала, состава электролита, частоты и скважности импульсного напряжения, определяемые по тарировочным кривым;

UOCT - значение напряжения на нагрузке в момент непосредственно перед подачей положительного импульса напряжения после паузы в импульсном униполярном режиме и в момент непосредственно перед подачей отрицательного импульса напряжения после паузы в импульсном биполярном режиме.

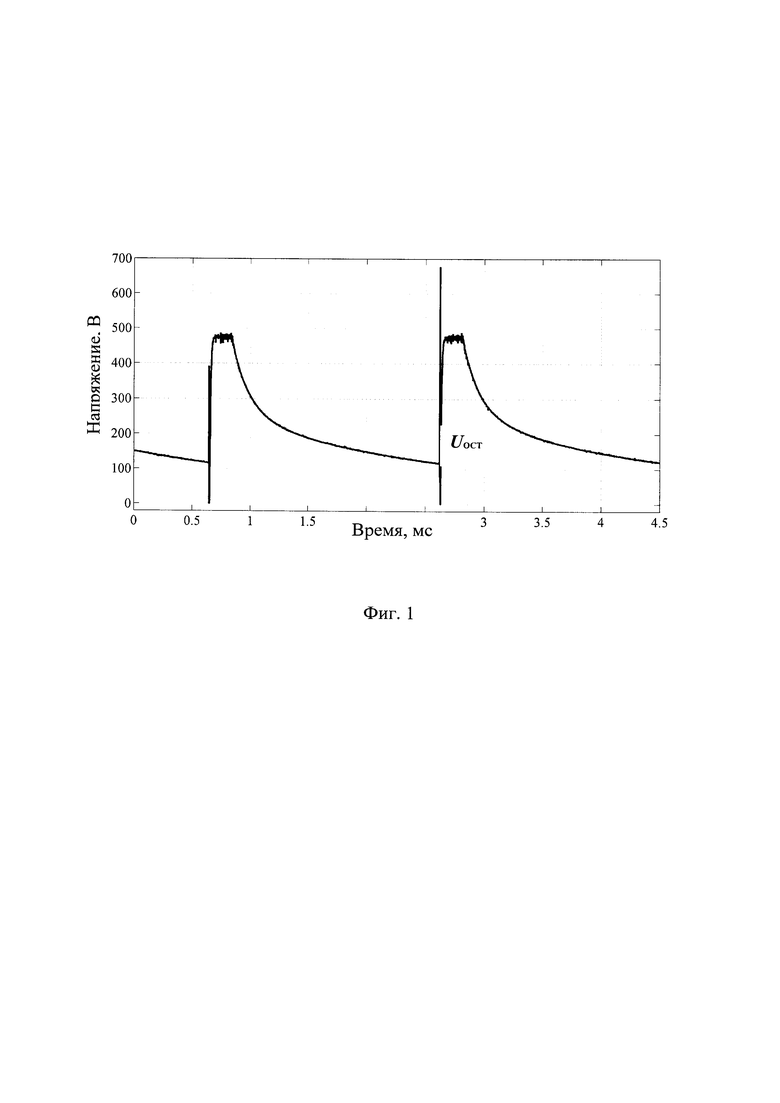

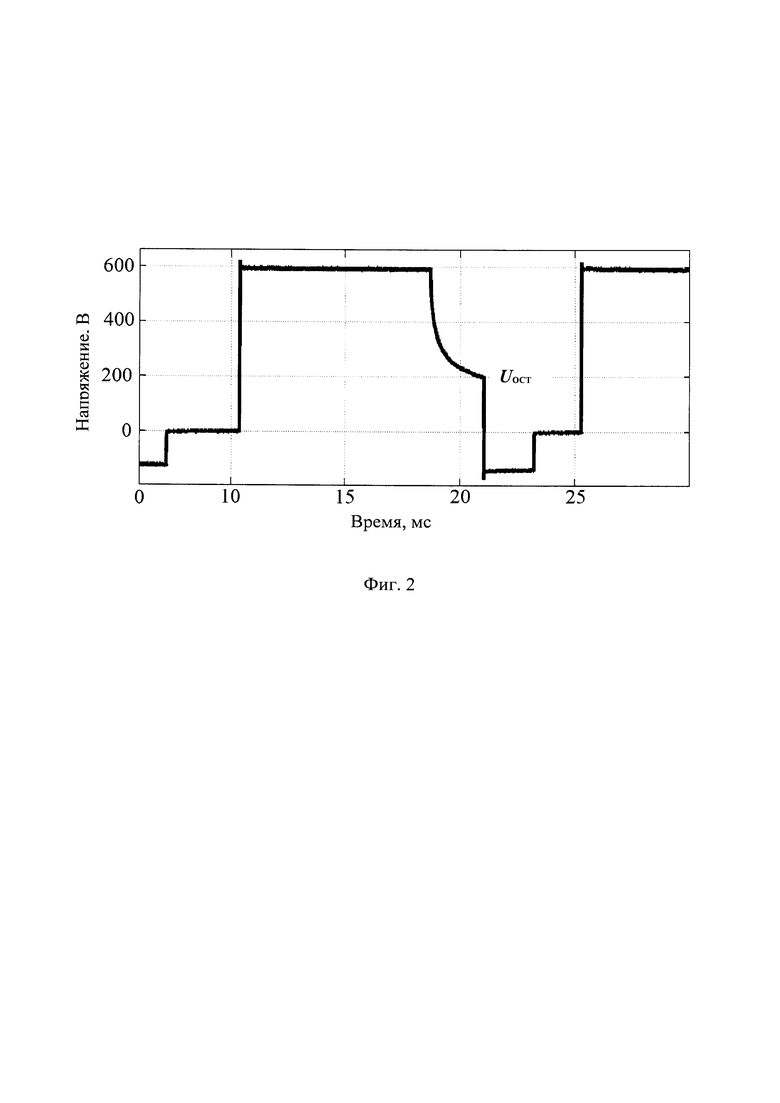

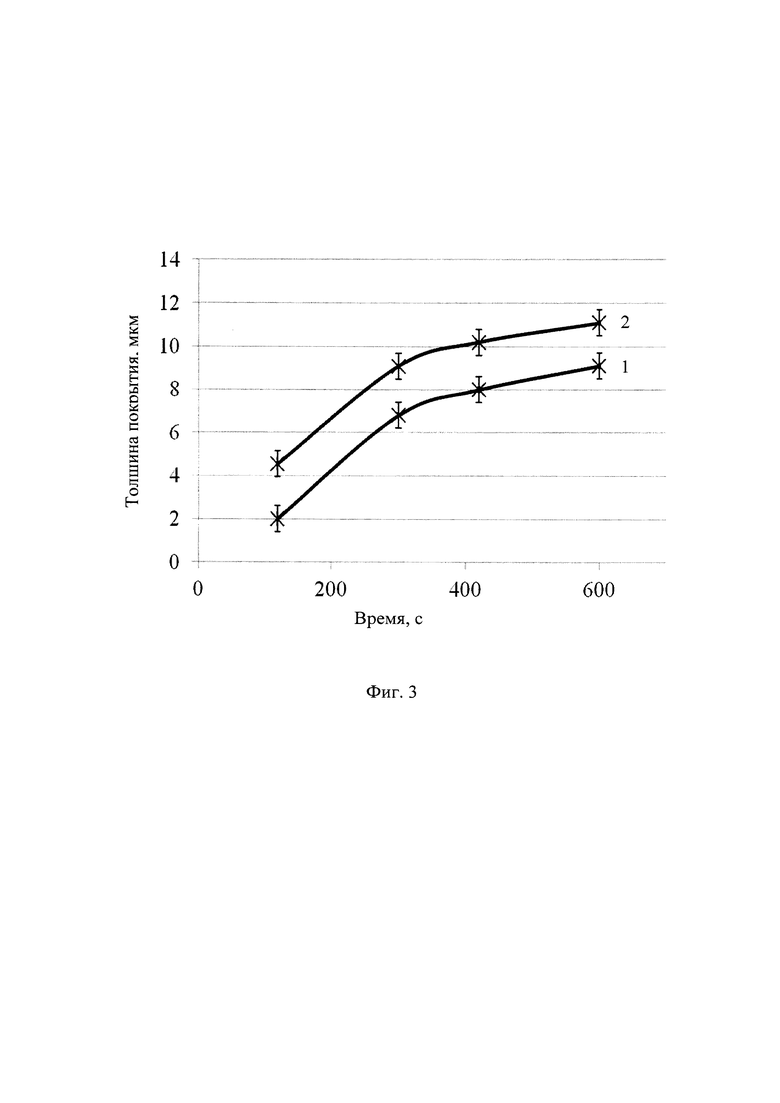

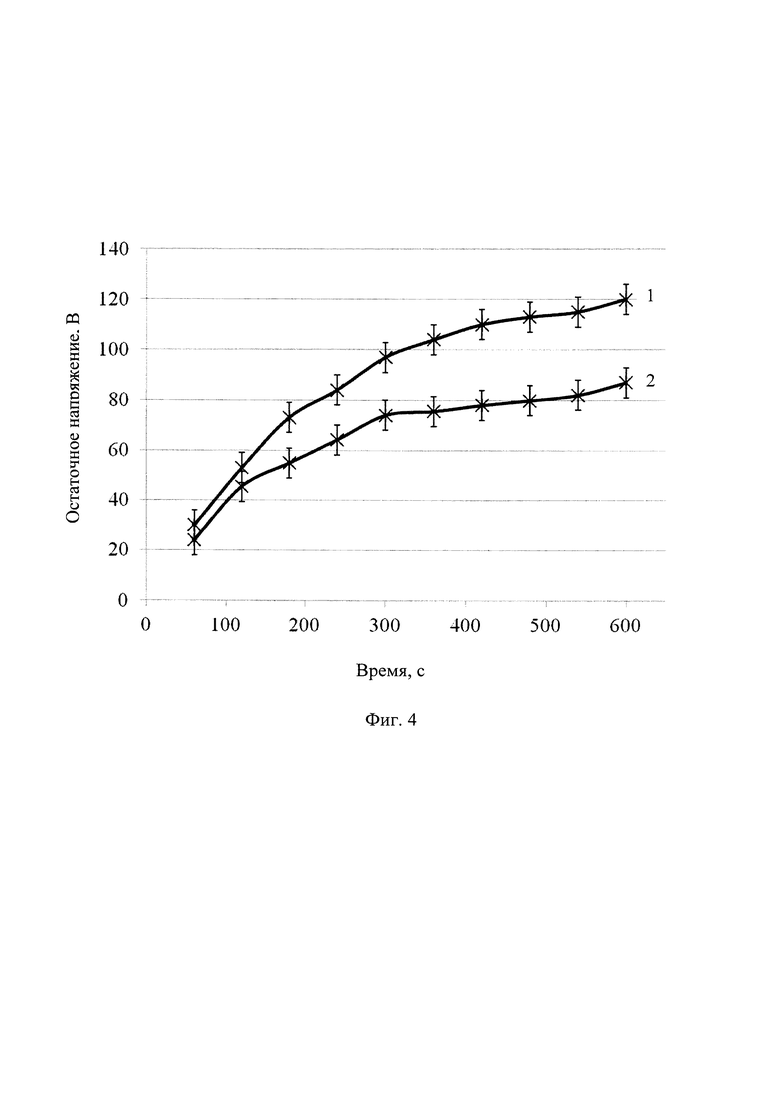

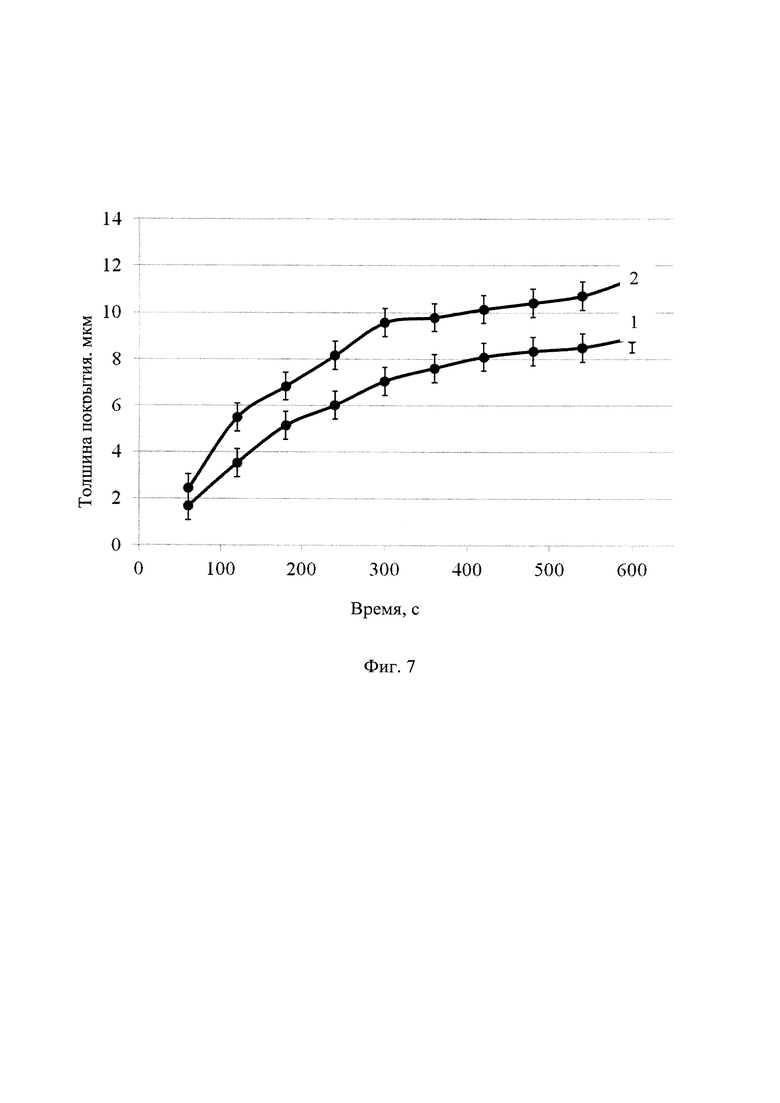

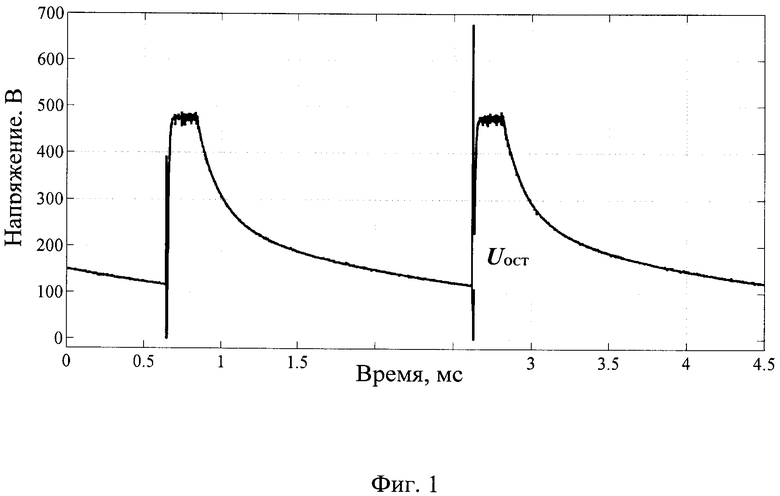

Существо способа поясняется чертежами. На Фиг. 1, Фиг. 2 показаны импульсы напряжения и его спады при отключении от нагрузки при плазменно-электролитическом оксидировании в импульсном униполярном и импульсном биполярном режимах. На осциллограммах напряжения (Фиг. 1 и Фиг. 2), сделанных в импульсном униполярном и импульсном биполярном режимах видны кривые спада напряжения, которые возникают в результате переходного процесса. На Фиг. 3 показана динамика роста толщины покрытия h от времени t для двух различных магниевых сплавов кривая 1 сплав Mg-1%Ca и кривая 2 сплав Mg-2%Sr соответственно. На Фиг. 4 представлены динамики увеличения значений остаточного напряжения UOCT от времени t для двух различных магниевых сплавов кривая 1 сплав Mg-1%Ca и кривая 2 сплав Mg-2%Sr соответственно в процессе плазменно-электролитического оксидирования. На рисунках видно, что при увеличении толщины покрытия также увеличивается значение остаточного напряжения UOCT.

Примеры конкретной реализации способа для магниевого сплава Mg-1%Са.

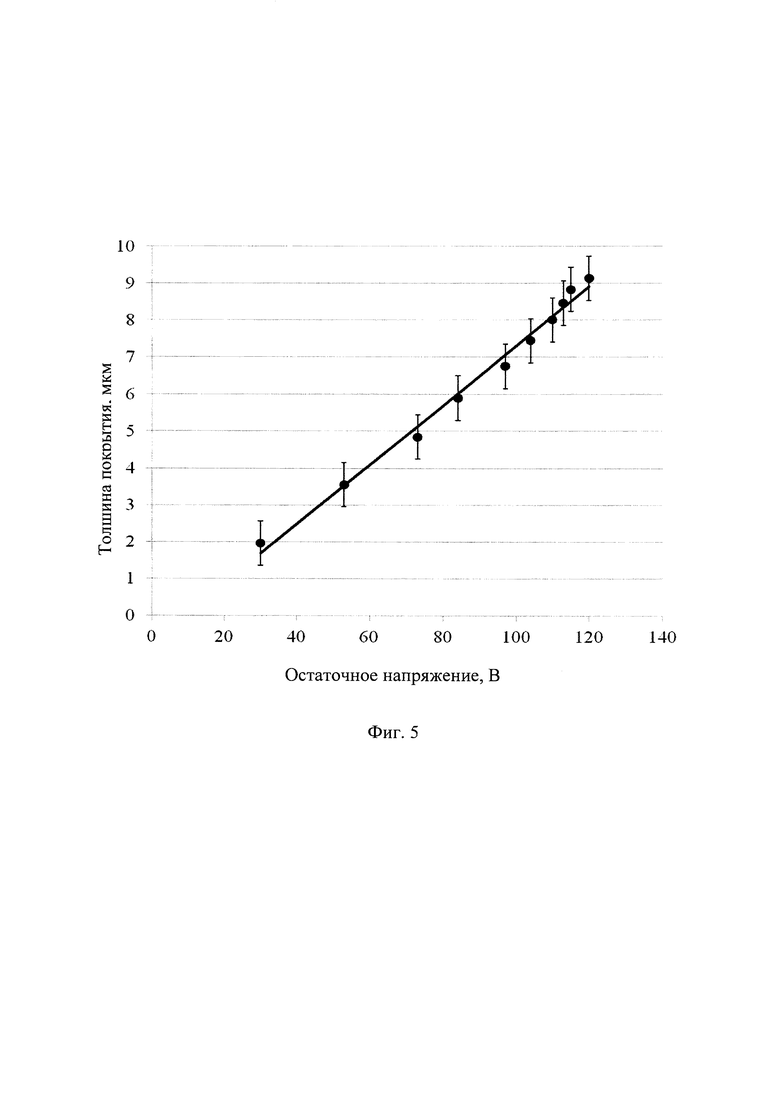

Образцы из алюминия обрабатывали методом плазменно-электролитического оксидирования в растворе, содержащем 12 г/л Na3PO4*12H2O+2 г/л Са(ОН)2 при температуре 20°С в течение 1…10 минут в импульсном униполярном режиме при напряжении +470 В. Регистрируются осциллограммы напряжения на положительном импульсе спада через интервалы времени Δtn а толщину покрытия h определяют по формуле:

h=k1+k2⋅UOCT,

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала, состава электролита, частоты и скважности импульсного напряжения, определяемые по тарировочным кривым (Фиг. 5).

UOCT - значение напряжения на нагрузке в момент непосредственно перед подачей положительного импульса напряжения после паузы.

где k1=-0,7129±0,02 мкм;

k2=0,08±0,001 мкм⋅с-1;

Δtn=1 мин для всех интервалов n;

Т=10 мин.

Примеры конкретной реализации способа для магниевого сплава Mg-2%Sr.

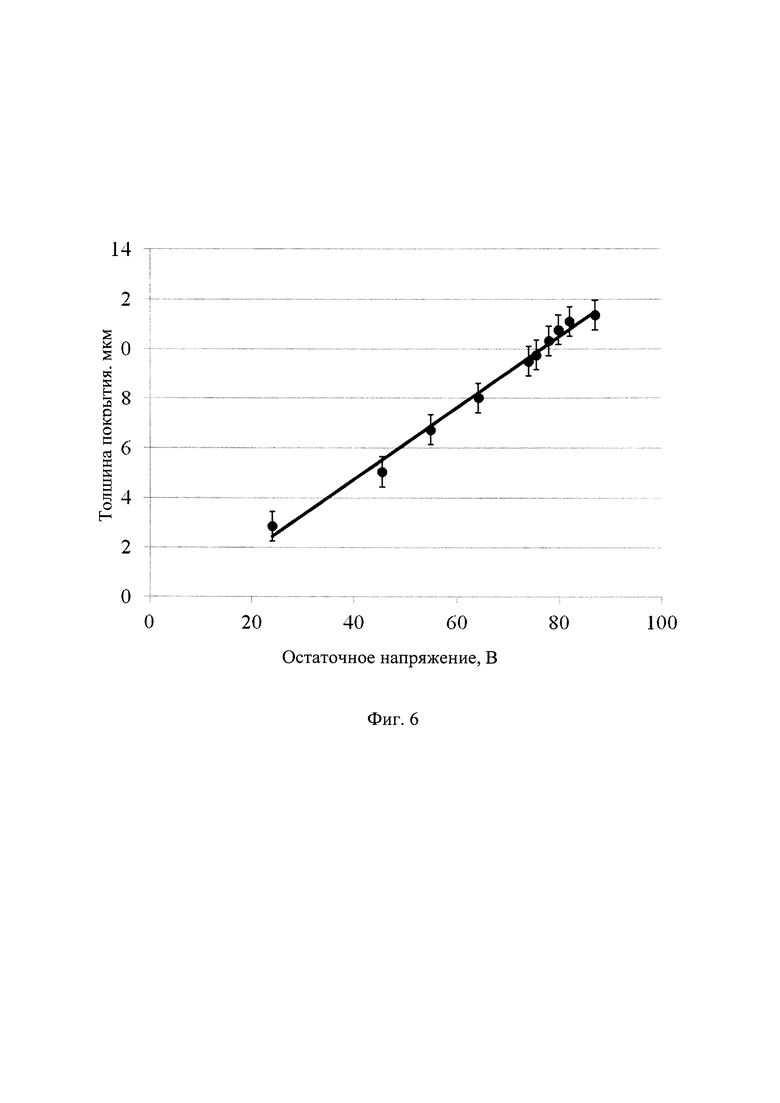

Образцы из алюминия обрабатывали методом плазменно-электролитического оксидирования в растворе, содержащем 12 г/л Na3PO4*12H2O+2 г/л Са(ОН)2 при температуре 20°С в течение 1…10 минут в импульсном униполярном режиме при напряжении +470 В. Регистрируются осциллограммы напряжения на положительном импульсе спада через интервалы времени Δtn, а толщину покрытия h определяют по формуле:

h=k1+k2⋅UOCT,

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала, состава электролита, частоты и скважности импульсного напряжения, определяемые по тарировочным кривым (Фиг. 6).

UOCT - значение напряжения на нагрузке в момент непосредственно перед подачей положительного импульса напряжения после паузы.

где k1=-0,99±0,05 мкм;

k2=0,1428±0,007 мкм⋅с-1;

Δtn=1 мин для всех интервалов n;

T=10 мин.

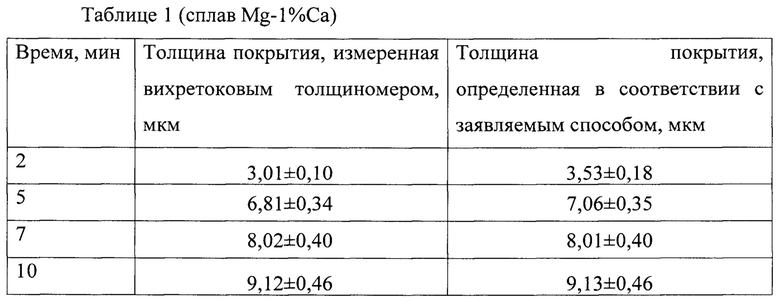

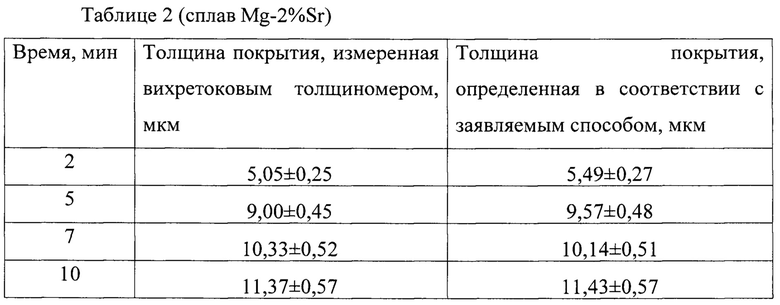

После обработки толщину покрытия на образцах также измеряли вихретоковым толщиномером и усредняли данные по 10 измерениям.

Результаты приведены в таблице 1 (сплав Mg-1%Ca) и в таблице 2 (сплав Mg-2%Sr), из которой видно, что толщина покрытия, определенная в процессе плазменно-электролитического оксидирования с помощью заявляемого способа, в пределах погрешности совпадает с толщиной, определенной с помощью независимых измерений после обработки (Фиг. 3, Фиг. 7). Между толщиной покрытия и остаточным напряжением UOCT наблюдается высокая степень корреляции (R2>0,95).

Таким образом, заявляемое изобретение имеет простое техническое исполнение, позволяет определять толщину покрытия в процессе плазменно-электролитического оксидирования, а также снижать энергоемкость процесса за счет исключения передержки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения толщины покрытия в ходе процесса плазменно-электролитического оксидирования | 2024 |

|

RU2826163C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2540239C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2672036C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2017 |

|

RU2668344C1 |

| Способ оценки толщины и пористости МДО-покрытия в электролитической ванне на основе измерения импеданса | 2023 |

|

RU2817066C1 |

| Способ формирования защитного оксидно-керамического покрытия на поверхности вентильных металлов и сплавов | 2018 |

|

RU2681028C2 |

| Способ получения биорезорбируемого материала на основе магния и гидроксиапатита с защитным многокомпонентным покрытием | 2021 |

|

RU2763138C1 |

| Способ получения антикоррозионного износостойкого покрытия на сплавах магния | 2016 |

|

RU2617088C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2441108C1 |

| СПОСОБ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2440445C1 |

Использование: для определения толщины покрытия в процессе плазменно-электролитического оксидирования. Сущность изобретения заключается в том, что способ определения толщины покрытия при плазменно-электролитическом оксидировании включает измерение остаточного значения напряжения, отличающийся тем, что измеряют остаточное значение напряжения UOCT в момент непосредственно перед подачей положительного импульса напряжения после паузы в импульсном униполярном режиме и в момент непосредственно перед подачей отрицательного импульса напряжения после паузы в импульсном биполярном режиме, при этом толщину покрытия определяют по заданной формуле. Технический результат: обеспечение возможности повышения точности определения толщины покрытия, и, как следствие, уменьшения количества энергопотребления. 2 табл., 7 ил.

Способ определения толщины покрытия при плазменно-электролитическом оксидировании, включающий измерение остаточного значения напряжения, отличающийся тем, что измеряют остаточное значение напряжения UOCT в момент непосредственно перед подачей положительного импульса напряжения после паузы в импульсном униполярном режиме и в момент непосредственно перед подачей отрицательного импульса напряжения после паузы в импульсном биполярном режиме, при этом толщину покрытия определяют по формуле:

h=k1+k2⋅UOCT,

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала, состава электролита, частоты и скважности импульсного напряжения, определяемые по тарировочным кривым;

UOCT - значение напряжения на нагрузке в момент непосредственно перед подачей положительного импульса напряжения после паузы в импульсном униполярном режиме и в момент непосредственно перед подачей отрицательного импульса напряжения после паузы в импульсном биполярном режиме.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ ПРИ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОМ ОКСИДИРОВАНИИ | 2010 |

|

RU2435134C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2540239C1 |

| JP 62044613 A, 26.02.1987 | |||

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНКИ В ПРОЦЕССЕ ЕЕ НАНЕСЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2158897C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2366765C1 |

Авторы

Даты

2019-06-21—Публикация

2018-11-01—Подача