Изобретение относится к области электрохимической обработки, в частности, к плазменно-электролитическому оксидированию (ПЭО) и может быть использовано для измерения толщины покрытия в ходе процесса ПЭО вентильных металлов, например, титана, алюминия и сплавов на их основе.

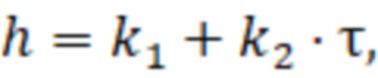

Известен способ определения толщины покрытия в ходе процесса ПЭО, заключающийся в том, что выполняют измерение амплитуды анодного импульсного поляризационного напряжения Uп, при этом определяют длительность τ спада напряжения до порогового значения U1=(0,2…0,8)·Uп, а толщину покрытия рассчитывают по формуле:

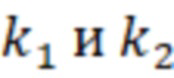

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым;

τ - длительность спада поляризационного напряжения Uп до порогового значения U1 (патент РФ №2540239, G01B 7/06, опубл. 10.02.2015).

Недостатком данного способа является его применимость только к импульсным режимам плазменно-электролитического оксидирования, для которых есть возможность определять длительности спада поляризационного напряжения. Для режимов постоянного или переменного синусоидального тока данный метод непригоден.

Известен способ определения момента окончания процесса плазменно-электролитического оксидирования на основе определения толщины покрытия по величине сдвига фаз, заключающийся в том, что измеряют переменную составляющую тока и анализируют ее изменение во времени, измеряют и анализируют переменную составляющую напряжения, которая периодически или постоянно изменяется с частотой 200-20000 Гц. При этом переменные составляющие тока и напряжения поступают на полосовые фильтры с граничными частотами 200-18000 и 500-20000 Гц, после которых измеряют сдвиг фаз между отфильтрованными сигналами тока и напряжения. Момент окончания процесса определяется по достижении значения сдвига фаз 20-80 градусов (патент РФ №2366765, C25D 11/00, опубл. 10.09.2009).

Недостатком данного способа является сложность его практической реализации, которая заключается в необходимости использования дополнительных модуляторов частоты, фильтрации сигналов тока и напряжения, а также использования фазометров для измерения угла сдвига фаз между сигналами тока и напряжения.

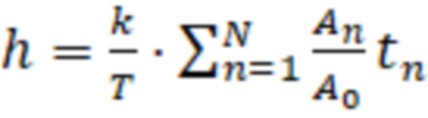

Известен способ определения толщины покрытия при плазменно-электролитическом оксидировании, включающий измерение лучистой энергии в процессе получения покрытия, по которому излучение детали в диапазоне спектра 380-740 нм фокусируют на светочувствительную матрицу, периодически регистрируют через интервалы времени Δtn с выдержкой 1/2 - 1/2000 с и определяют отношение суммарной площади участков An, засвеченных изображениями микроразрядов более чем на пороговое значение 30 - 99%, к общей площади изображения детали А0, интегрируют отношение  по времени, а толщину покрытия h определяют по формуле:

по времени, а толщину покрытия h определяют по формуле:

,

,

где k - эмпирический коэффициент пропорциональности, зависящий от природы обрабатываемого материала и состава электролита;

n - номер интервала времени;

N - число интервалов в отрезке времени Т.

(патент РФ №2435134http://www.fips.ru/cdfi/fips.dll/ru?ty=29&docid=2435134, G01B 11/06, публ. 27.11.2011).

Недостатком указанного способа является значительная трудоемкость при анализе изображений и подсчете количества разрядов и необходимость цифровых вычислительных блоков в системе измерения.

Наиболее близким по технической сущности является способ определения толщины покрытия (патент РФ №2672036, G01B 11/06, C25D 21/12, опубл. 08.11.2018), включающий измерение лучистой энергии в процессе получения покрытия, и через 5-300 с после начала обработки измеряют интенсивность излучения детали в диапазоне длин волн шириной 3-50 нм, включающем характеристическую спектральную линию излучения материала детали, расположенную в области длин волн 200-900 нм, также измеряют интенсивность излучения микроразрядов в диапазоне длин волн шириной 3-50 нм, включающем характеристическую спектральную линию излучения одного из компонентов электролита, расположенную в области длин волн 200-900 нм, а толщину покрытия определяют по формуле:

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым;

и

и  - интенсивности спектральных линий одного из компонентов электролита и материала детали соответственно.

- интенсивности спектральных линий одного из компонентов электролита и материала детали соответственно.

Недостатком прототипа является необходимость использования разных оптических светофильтров для каждого типа обрабатываемого материала, пропускающих только узкий выделенный диапазон длин волн вокруг характеристических спектральных линий. Данные светофильтры не изготавливаются серийно и имеют очень высокую стоимость при штучном производстве.

Задачей, решаемой заявляемым изобретением, является снижение энергопотребления при плазменно-электролитическом оксидировании вследствие исключения передержки за счет своевременного отключения технологического источника тока при достижении заданной толщины покрытия.

Техническим результатом является повышение точности определения толщины оксидного покрытия для своевременного прекращения процесса плазменно-электролитического оксидирования.

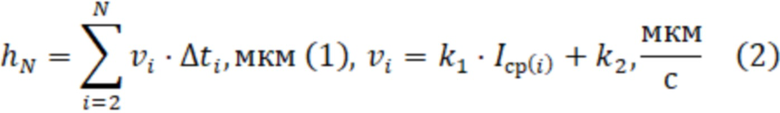

Поставленная задача решается, а технический результат достигается тем, что в способе определения толщины покрытия при плазменно-электролитическом оксидировании, включающем измерение лучистой энергии в процессе получения покрытия, согласно изобретению, через 1-50 с после начала обработки периодически регистрируют излучение в диапазоне длин волн 200-1100 нм с шириной информативной области 50-900 нм через интервалы времени  с выдержкой 0,1-5 с, вычисляют его среднюю интенсивность, а толщину покрытия определяют по формулам:

с выдержкой 0,1-5 с, вычисляют его среднюю интенсивность, а толщину покрытия определяют по формулам:

где i - номер интервала времени;

N - общее число интервалов времени в цикле обработки;

- длительность интервала времени, с;

- длительность интервала времени, с;

- средняя скорость роста покрытия на интервале времени i, определяемая как отношение разности толщин покрытия на текущем

- средняя скорость роста покрытия на интервале времени i, определяемая как отношение разности толщин покрытия на текущем  и предыдущем

и предыдущем  интервалах времени, к разности текущего

интервалах времени, к разности текущего  и предыдущего

и предыдущего  интервалов времени, мкм/с;

интервалов времени, мкм/с;

- средняя интенсивность излучения за интервал времени i, имеющая устойчивую корреляцию со средней скоростью роста

- средняя интенсивность излучения за интервал времени i, имеющая устойчивую корреляцию со средней скоростью роста  , о.е.;

, о.е.;

- эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым, мкм.

- эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым, мкм.

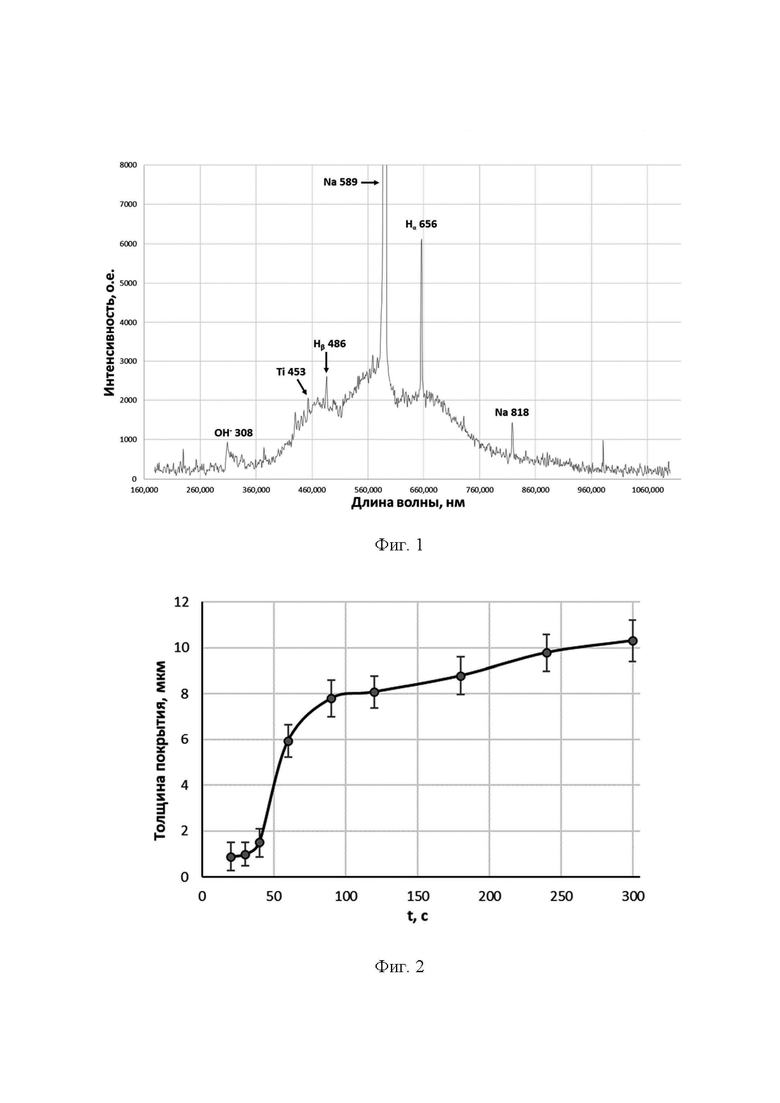

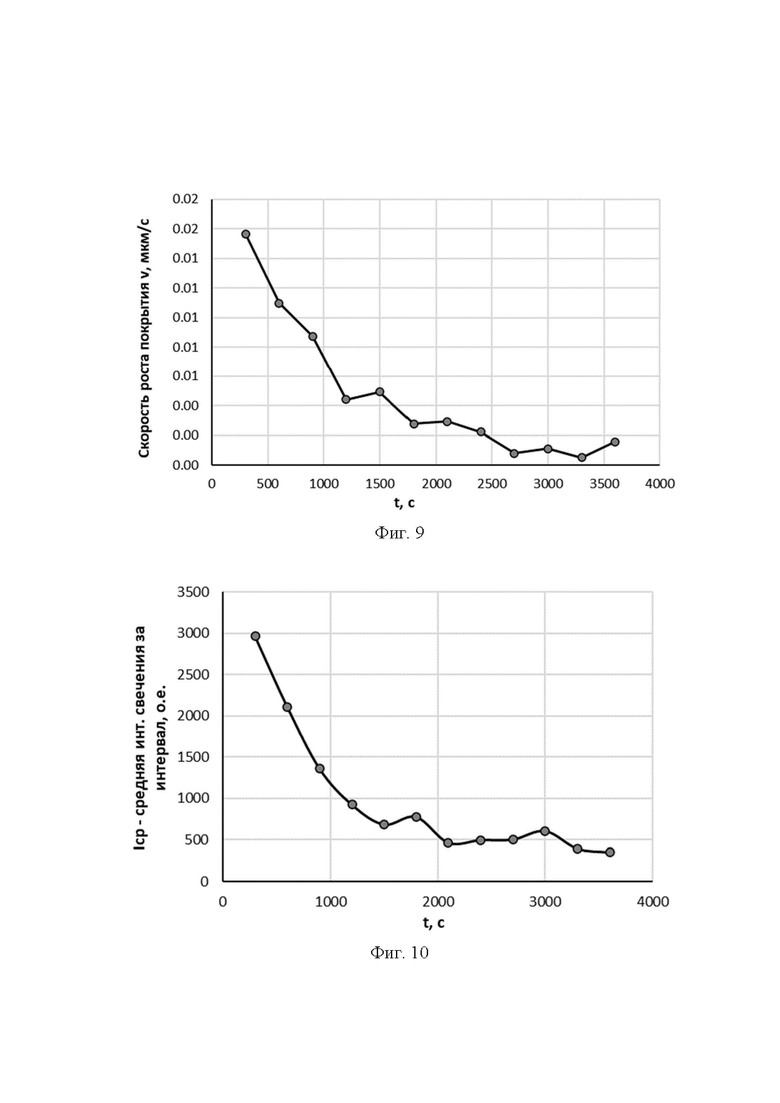

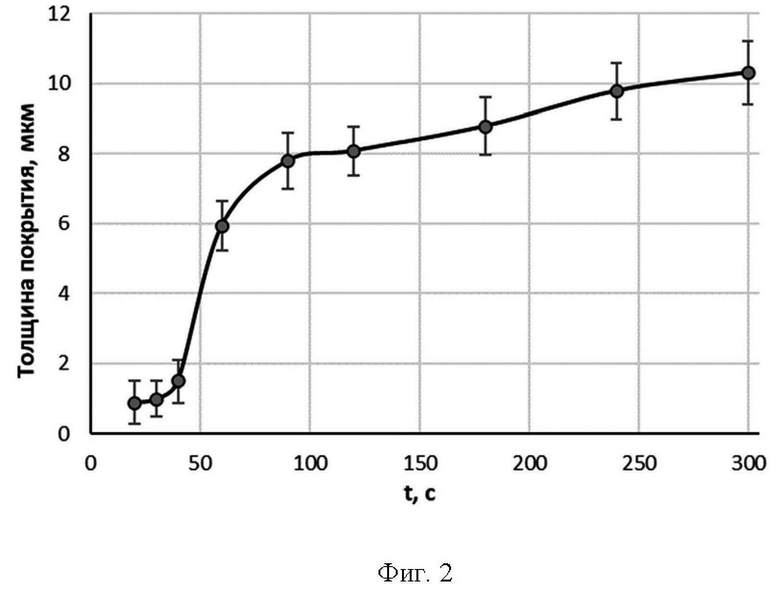

Сущность изобретения поясняется чертежами. На Фиг. 1 показан оптический спектр при плазменно-электролитическом оксидировании титанового сплава Ti-18Zr-15Nb в импульсном биполярном режиме, при котором наблюдаются линии Ti 453 нм, βH 486 нм, Na 589 нм, αH 656 нм и Na 818 нм. Линия титана соответствуют материалу подложки, остальные линии соответствуют компонентам электролита. Также наблюдается значительное фоновое излучение с непрерывным спектром от 250 до 1100 нм. На Фиг. 2 приведен график изменения толщины покрытия в зависимости от времени обработки. На основе Фиг. 2 сформирован график изменения скорости роста покрытия от времени  (Фиг. 3). Данный график близок по форме к графику Фиг. 4, где показана зависимость средней интенсивности излучения микроразрядов на соответствующих интервалах времени i.

(Фиг. 3). Данный график близок по форме к графику Фиг. 4, где показана зависимость средней интенсивности излучения микроразрядов на соответствующих интервалах времени i.

Физически сущность способа объясняется тем, что яркость горящих в процессе обработки микроразрядов на поверхности детали пропорциональна количеству энергии, расходуемой на пробой оксидного слоя, уже имеющегося на поверхности вентильного металла, вынос с подложки новой порции металла и прирост оксида на поверхности. Замеряя среднюю интенсивность излучения за некоторый период времени, определяется усредненная скорость прироста оксидного слоя за это время. Для получения значений толщины покрытия расчетным путем, необходимо подставить данные измерений спектрометра от начального момента времени в формулы (1) и (2), последовательно переходя к следующим отсчетам времени, складывать получающиеся приращения толщины до интересующего момента времени определения толщины покрытия. Результирующие значения расчета толщины покрытия по данному методу приведены в столбце 3 Табл. 1 и на Фиг. 5. Коэффициент детерминации измеренных и расчетных значений составил R2=0,9521, что позволяет косвенно измерять толщину покрытия в ходе ПЭО.

Таким образом, предлагаемый способ имеет ясный физический смысл и простую реализацию, а также обладает высокой помехозащищенностью, так как использует в качестве информативного параметра широкую полосу оптического излучения и операцию усреднения измерений данного излучения по времени.

Пример конкретной реализации способа.

Пример 1.

Для проверки способа использовались образцы из титанового сплава Ti-18Zr-15Nb. Использовался электролит с составом 20 г/л Na3PO4⋅12H2O. Температура электролита 20°С. Обработка проводилась в импульсном биполярном режиме на частоте 1 кГц. При этом источник работал в режиме стабилизации напряжения, амплитуда положительного импульса напряжения составляла 430 В, отрицательного -40 В.

Сбор данных об оптических свойствах процесса ПЭО проводился методами оптической эмиссионной спектроскопии на спектрометре AvaSpec-ULS2048. Оптическое излучение из ванны ПЭО подавалось по оптоволоконному кабелю соответствующего спектрального диапазона, помещенному в электролит в Г-образной стеклянной трубке с кварцевым окном на конце. Расстояние между приемным окном и образцом составляло 30 мм. Время интегрирования каждого кадра спектра составляло 200 мс с частотой записи кадров 1 Гц. Спектры обрабатывались с использованием программного обеспечения AvaSoft, поставляемого в комплекте со спектрометром. Спектральные линии идентифицировали с использованием открытой базы данных атомных спектров NIST.

Измерение толщины покрытия (Фиг. 2) на образцах проводилось на поперечных шлифах по изображениям с электронного микроскопа. Данные измерений и вычислений приведены в Таблице 1.

Таблица 1

инт. времени

о.е.

Толщину покрытия определяли по формуле:

h = (2…N) ∑ { (k1⋅Iср(i) + k2) ⋅ dt(i)},

где эмипирические коэффициенты

k1 = 0,00017, мкм

k2 = 0,00702, мкм

соответствующие обрабатываемому материалу и указанному составу электролита, которые были рассчитаны по тарировочной кривой (Фиг. 5). Как видно из таблицы 1, заявляемый способ позволяет определять толщину покрытия с разбросом, сравнимым с неравномерностью толщины покрытия по поверхности детали. Диаграмма рассеяния измеренной и расчетной толщин покрытия приведена на Фиг. 6, коэффициент детерминации составил R2=0,9883.

Пример 2.

Для проверки способа использовались образцы из технически чистого алюминия. Использовался электролит с составом 1,25 г/л KOH, 2 г/л Na4P2O7⋅10Н2О и 2 г/л Na2SiO3. Температура электролита 25°С. Обработка проводилась в импульсном униполярном режиме на частоте 1 кГц. При этом источник работал в режиме стабилизации напряжения, амплитуда импульса напряжения составляла 560 В.

Сбор данных об оптических свойствах процесса ПЭО проводился методами оптической эмиссионной спектроскопии на спектрометре AvaSpec-ULS2048. Оптическое излучение из ванны ПЭО подавалось по оптоволоконному кабелю соответствующего спектрального диапазона, помещенному в электролит в Г-образной стеклянной трубке с кварцевым окном на конце. Расстояние между приемным окном и образцом составляло 20 мм. Время интегрирования каждого кадра спектра составляло 600 мс с частотой записи кадров 1 Гц. Спектры обрабатывались с использованием программного обеспечения AvaSoft, поставляемого в комплекте со спектрометром. Спектральные линии идентифицировали с использованием открытой базы данных атомных спектров NIST.

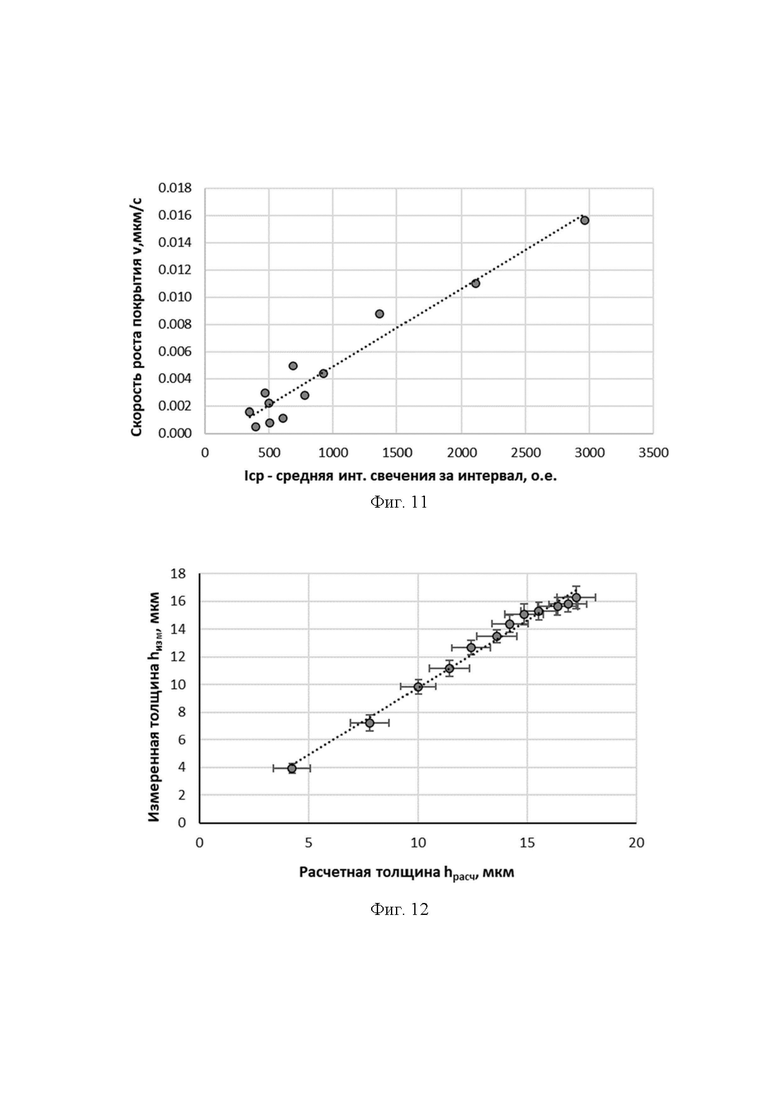

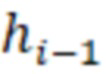

Пример спектра в ходе обработки показан на Фиг. 7. На Фиг. 8 приведен график изменения толщины покрытия в зависимости от времени обработки. На Фиг. 9 сформирован график изменения скорости роста покрытия от времени. Данный график близок по форме к графику Фиг. 10, где показана зависимость средней интенсивности излучения микроразрядов на соответствующих интервалах времени i.

Измерение толщины покрытия (Фиг. 8) на образцах проводилось с помощью вихретокового толщиномера. Данные измерений и вычислений приведены в Таблице 2.

Таблица 2

инт. времени

Толщину покрытия определяли по формуле:

h = (2..N) ∑ { (k1⋅Iср(i) + k2) ⋅ dt(i) },

где эмипирические коэффициенты

k1 = 0,000006, мкм

k2 = 0,0008, мкм

соответствующие обрабатываемому материалу и указанному составу электролита, которые были рассчитаны по тарировочной кривой (Фиг. 11). Как видно из таблицы 2, заявляемый способ позволяет определять толщину покрытия с разбросом, сравнимым с неравномерностью толщины покрытия по поверхности детали. Диаграмма рассеяния измеренной и расчетной толщин покрытия приведена на Фиг. 12, коэффициент детерминации составил R2=0,9877.

Таким образом, заявляемое изобретение позволяет измерять толщину покрытия в ходе плазменно-электролитического оксидирования титановых и алюминиевых сплавов без вмешательства в ход технологического процесса за счет использования оптического излучения микроразрядов, формирующих оксидный слой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2672036C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ ПРИ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОМ ОКСИДИРОВАНИИ | 2010 |

|

RU2435134C1 |

| Способ получения твердых износостойких покрытий на изделиях из алюминиевых сплавов методом плазменно-электролитического оксидирования | 2023 |

|

RU2829099C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2018 |

|

RU2692120C1 |

| Способ оценки толщины и пористости МДО-покрытия в электролитической ванне на основе измерения импеданса | 2023 |

|

RU2817066C1 |

| СПОСОБ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2440445C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СПЛАВАХ АЛЮМИНИЯ | 2014 |

|

RU2567776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2534123C9 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2017 |

|

RU2668344C1 |

Изобретение относится к области электрохимической обработки, в частности к плазменно-электролитическому оксидированию (ПЭО), и может быть использовано для измерения толщины покрытия в ходе процесса ПЭО. Способ определения толщины покрытия при плазменно-электролитическом оксидировании включает измерение лучистой энергии в процессе получения покрытия, причем через 1-50 с после начала обработки периодически регистрируют излучение в диапазоне длин волн 200-1100 нм с шириной информативной области 50-900 нм через интервалы времени  с выдержкой 0,1-5 с, вычисляют его среднюю интенсивность, а толщину покрытия определяют по формулам

с выдержкой 0,1-5 с, вычисляют его среднюю интенсивность, а толщину покрытия определяют по формулам

где i - номер интервала времени; N - общее число интервалов времени в цикле обработки;  - длительность интервала времени, с;

- длительность интервала времени, с;  - средняя скорость роста покрытия на интервале времени i, определяемая как отношение разности толщин покрытия на текущем

- средняя скорость роста покрытия на интервале времени i, определяемая как отношение разности толщин покрытия на текущем  и предыдущем

и предыдущем  интервалах времени к разности текущего

интервалах времени к разности текущего  и предыдущего

и предыдущего  интервалов времени, мкм/с;

интервалов времени, мкм/с;  - средняя интенсивность излучения за интервал времени i, имеющая устойчивую корреляцию со средней скоростью роста

- средняя интенсивность излучения за интервал времени i, имеющая устойчивую корреляцию со средней скоростью роста  , о.е.;

, о.е.;  - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым, мкм. Технический результат - повышение точности определения толщины оксидного покрытия для своевременного прекращения процесса плазменно-электролитического оксидирования. 12 ил., 2 табл.

- эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым, мкм. Технический результат - повышение точности определения толщины оксидного покрытия для своевременного прекращения процесса плазменно-электролитического оксидирования. 12 ил., 2 табл.

Способ определения толщины покрытия при плазменно-электролитическом оксидировании, включающий измерение лучистой энергии в процессе получения покрытия, отличающийся тем, что через 1-50 с после начала обработки периодически регистрируют излучение в диапазоне длин волн 200-1100 нм с шириной информативной области 50-900 нм через интервалы времени  с выдержкой 0,1-5 с, вычисляют его среднюю интенсивность, а толщину покрытия определяют по формулам

с выдержкой 0,1-5 с, вычисляют его среднюю интенсивность, а толщину покрытия определяют по формулам

где i - номер интервала времени;

N - общее число интервалов времени в цикле обработки;

- длительность интервала времени, с;

- длительность интервала времени, с;

- средняя скорость роста покрытия на интервале времени i, определяемая как отношение разности толщин покрытия на текущем

- средняя скорость роста покрытия на интервале времени i, определяемая как отношение разности толщин покрытия на текущем  и предыдущем

и предыдущем  интервалах времени к разности текущего

интервалах времени к разности текущего  и предыдущего

и предыдущего  интервалов времени, мкм/с;

интервалов времени, мкм/с;

- средняя интенсивность излучения за интервал времени i, имеющая устойчивую корреляцию со средней скоростью роста

- средняя интенсивность излучения за интервал времени i, имеющая устойчивую корреляцию со средней скоростью роста  , о.е.;

, о.е.;

- эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым, мкм.

- эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым, мкм.

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2672036C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2017 |

|

RU2668344C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ТВЕРДОГО АНОДИРОВАНИЯ | 2015 |

|

RU2611632C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ ПРИ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОМ ОКСИДИРОВАНИИ | 2010 |

|

RU2435134C1 |

| US 5485097 A1, 16.01.1996. | |||

Авторы

Даты

2024-09-05—Публикация

2024-02-19—Подача