Изобретение относится к измерительной технике, а именно к способам оперативного бортового контроля технического состояния работающего газотурбинного двигателя (ГТД) на наличие магнитных и немагнитных частиц металла (ЧМ) в потоке масла системы смазки, а также определения скорости потока масла, и может быть использовано в авиации, газовой и нефтяной промышленности, электроэнергетике и других отраслях промышленности для диагностики состояния узлов трения, ремонта по состоянию и своевременного предотвращения аварийных ситуаций.

Известны способы обнаружения металлических частиц в масле, основанные на спектральном, сцинтилляционном, феррографическом, колориметрическом анализе, анализе методом радиоактивных изотопов и ряд других, имеющих довольно высокую информативность. (Машошин О.Ф. Диагностика авиационной техники. Учебное пособие. - М: МГТУ ГА, 2007. - 141 с.)

Недостаток этих способов состоит в том, что они применяются лишь в лабораторных условиях и не пригодны для использования непосредственно на работающем двигателе. Кроме того, они не применяются для определения скорости потока масла. Скорость потока масла характеризует общее рабочее состояние системы смазки узлов трения объекта.

Известны способы контроля состояния узлов терния газотурбинных двигателей, основанные на накоплении металлических частиц, содержащихся в потоке масла, на магнитной пробке, установленной в маслопроводе и последующей регистрации электронным блоком момента достижения их массы заданной величины (Патент РФ №2511971 Сигнализатор стружки, опубл. 10.04.2014).

Недостатком способа является то, что магнитные пробки не улавливают немагнитные ЧМ, и требуется значительное время между появлением продуктов износа в масле и выдачей сигнала «стружка в масле» из-за необходимости накопления значительного количества продуктов износа в зазоре между электрическим контактом и корпусом магнитной пробки. Определить скорость потока масла с помощью магнитных пробок не представляется возможным.

Известен способ, реализованный в устройстве с датчиками проточного типа (фильтры-сигнализаторы) в виде решетки из проводников, и включающий регистрацию такой концентрации частиц износа в потоке масла, при которой одна из пар проводников замыкается, и формирование электронным блоком сигнала о наличии частиц металла в масле. (Патент РФ №2315900 Сигнализатор наличия металлических частиц в системе смазки, опубл. 27.01.2008.)

Недостатком способа является невозможность измерения скорости потока масла и невозможность обнаружения развивающегося дефекта на начальной стадии разрушения узла трения, так как требуется накопление частиц металла.

Известен способ, применяемый в стационарной системе контроля металлических частиц МРМ 01, заключающийся в прокачивании масла из системы смазки через проходной канал сенсора металлических частиц MPS, с принципом действия, основанном на индуктивном методе измерения, контроле числа частиц износа в определенном интервале времени с помощью блока управления МРМ 01 (электронный ресурс www.filterelement.ru/?firm=internormen&catalog).

Недостатком способа является невозможность измерения скорости потока масла и недостаточная информативность при обнаружении ЧМ, например, при влиянии температуры и возникновении помех в процессе контроля.

Наиболее близким по технической сущности является способ, реализованный в системе мониторинга частиц износа с датчиком проточного типа «Вектор-Т», разработанной ООО "ГК Инновация" (электронный ресурс www.gkin.ru/vector-t.html). Система в режиме реального времени прокачивает масло из системы смазки двигателя через проходной канал датчика, регистрирует магнитные и немагнитные металлические частицы в потоке масла, формирует информационные сигналы о наличии ЧМ.

Недостатком способа является ограниченная информативность сигнала измерительной цепи, в результате чего импульсная помеха может интерпретироваться как обнаруженная частица металла, а также не может быть определена скорость потока масла.

Технической проблемой является высокая вероятность выдачи ложной информации о наличии частиц металла при воздействии помех на сигнал измерительной цепи, а также невозможность измерения скорости потока масла.

Технический результат, заключающийся в повышении информативности сигнала измерительной цепи для исключения выдачи ложной информации о наличии частиц металла при воздействии помех на сигнал измерительной цепи, а также возможности измерения скорости потока масла достигается тем, что в известный способ, заключающийся в прокачке масла из системы смазки двигателя через проходной канал датчика, регистрации магнитных и немагнитных металлических частиц в потоке масла, формировании информационного сигнала о наличии ЧМ введены дополнительные операции:

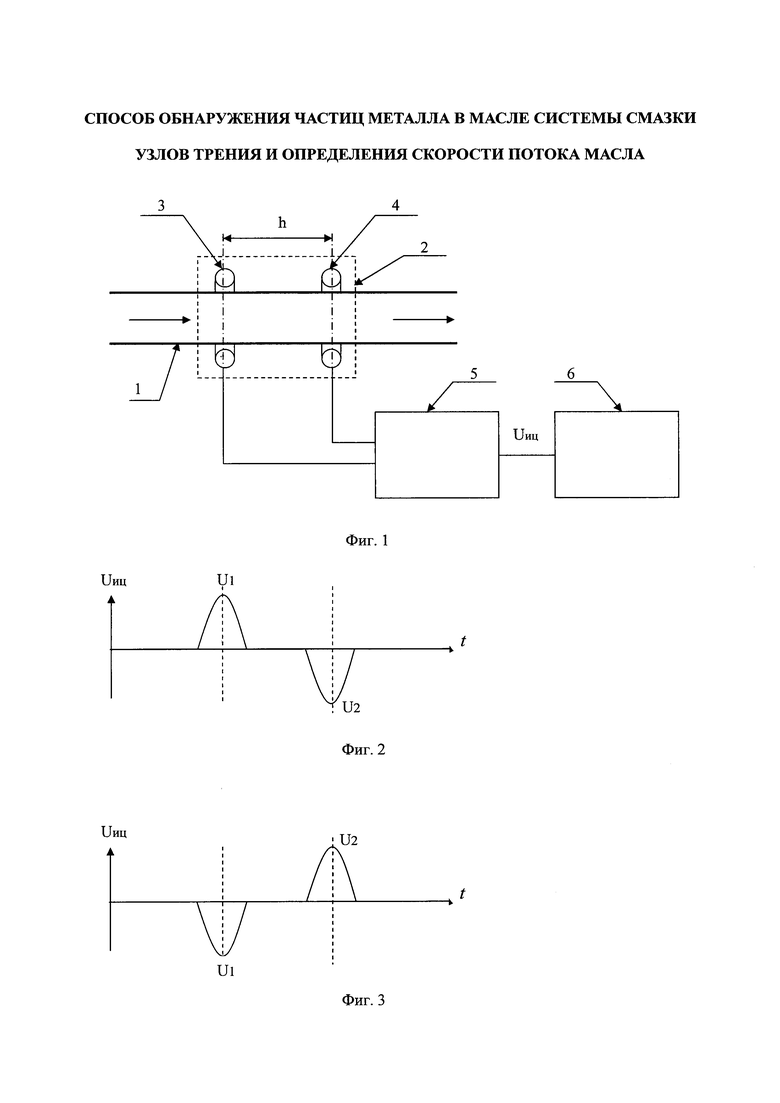

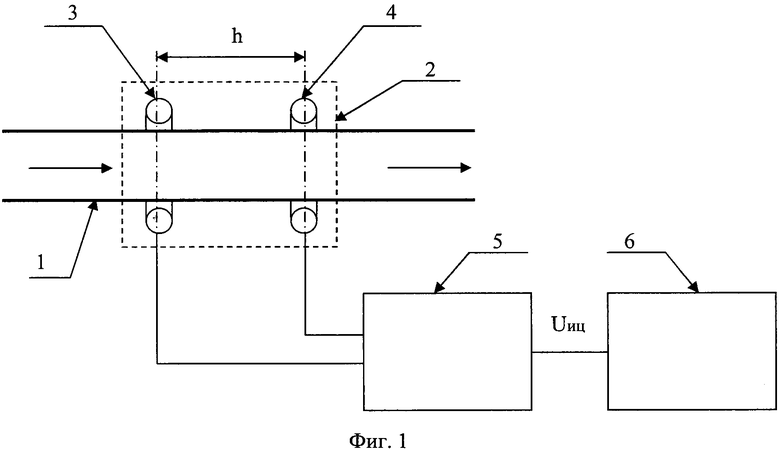

- преобразование информации о прохождении частицы металла по каналу датчика в электрический сигнал с помощью дифференциальной измерительной цепи (ИЦ) 5, в которую включены два одновитковых вихретоковых чувствительных элемента: ЧЭ1 (3) и ЧЭ2 (4), смещенных относительно друг друга по направлению потока на заданное расстояние h (фиг. 1);

- идентификация магнитных частиц металла выполняется по совокупности двух последовательных импульсов напряжения U1 и U2 в сигнале измерительной цепи, соответствующих прохождению частицы металла первого и второго чувствительных элементов, при этом должна происходить смена полярности импульсов напряжения с положительной на отрицательную (фиг. 2);

- идентификация немагнитных частиц металла выполняется по совокупности двух последовательных импульсов напряжения U1 и U2 в сигнале измерительной цепи, соответствующих прохождению частицы металла первого и второго чувствительных элементов, при этом должна происходить смена полярности импульсов напряжения с отрицательной на положительную (фиг. 3);

- измерение времени tч между моментами прохождения частицы металла сечений ЧЭ1 и ЧЭ2;

- определение скорости потока масла Vм по известному расстоянию и времени прохождения частицы металла между чувствительными элементами

Принцип действия предлагаемого способа поясняется фигурой 1 с использованием функциональной схемы датчика, реализующего способ. Поток масла 1 системы смазки ГТД поступает в канал датчика 2. Одновитковые вихретоковые чувствительные элементы 3 и 4 охватывают канал датчика и удаленны друг от друга на расстояние h по потоку. Измерительная цепь (ИЦ) 5 формирует выходной информационный сигнал в виде последовательности двух импульсов напряжения U1 и U2 (фиг. 2 и фиг. 3), соответствующих прохождению ЧМ чувствительных элементов 3 и 4. Сигнал Uиц с измерительной цепи поступает в блок обработки данных (БОД) 6, в котором формируется информация о типе (магнитная или немагнитная) ЧМ и определяется скорость потока масла.

Информативность сигнала измерительной цепи при реализации предлагаемого способа возрастает за счет последовательности из двух импульсов в ответ на прохождение частицы металла через канал датчика, что позволяет определить скорость потока масла, а также устанавливать факт прохождения частицы металла только в случае фиксации двух разнополярных импульсов U1 и U2. Это исключает формирование ложной информации о прохождении частицы металла, например при возникновении импульсных помех в сигнале измерительной цепи.

Благодаря непрерывному контролю числа и вида (магнитный или немагнитный) металлических частиц, находящихся в потоке масла, определяя скорости потока и анализируя тенденцию изменений числа частиц непосредственно во время эксплуатации без остановки двигателей, появляется возможность своевременно оценивать степень износа основных узлов трения, прогнозировать развитие дефектов в будущем и устранять проблемы в работе двигателя до их развития, максимально использовать ресурс двигателя и проводить ремонтные работы не по регламенту, а по фактическому состоянию, а также заблаговременно предупреждать о приближении аварийных ситуаций в двигателе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОТОКА МАСЛА ПРИ ОБНАРУЖЕНИИ ЧАСТИЦ МЕТАЛЛА В СРЕДСТВАХ ДИАГНОСТИКИ УЗЛОВ ТРЕНИЯ ГТД | 2020 |

|

RU2749574C1 |

| СПОСОБ ОБНАРУЖЕНИЯ И ОЦЕНКИ РАЗМЕРОВ ЕДИНИЧНЫХ ЧАСТИЦ МЕТАЛЛА В СИСТЕМЕ СМАЗКИ ПАР ТРЕНИЯ СИЛОВЫХ УСТАНОВОК | 2019 |

|

RU2724309C1 |

| Способ обнаружения с повышенной чувствительностью, определения вида и оценки размера частиц металла в процессе изнашивания подшипников в проточных системах смазки силовых установок | 2023 |

|

RU2814854C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ЧАСТИЦ МЕТАЛЛА И ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОТОКА МАСЛА В ПРОТОЧНОЙ СИСТЕМЕ СМАЗКИ ПОДШИПНИКОВЫХ УЗЛОВ ЭНЕРГОСИЛОВЫХ УСТАНОВОК | 2023 |

|

RU2806666C1 |

| СПОСОБ ОБНАРУЖЕНИЯ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ ИЗНОСА В ПОТОКЕ МАСЛА РАБОТАЮЩЕГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2646520C1 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2008 |

|

RU2390723C1 |

| СПОСОБ ИЗМЕРЕНИЯ МНОГОМЕРНЫХ ПЕРЕМЕЩЕНИЙ И ОБНАРУЖЕНИЯ КОЛЕБАНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2002 |

|

RU2272990C2 |

| СПОСОБ УСКОРЕННОГО ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2010 |

|

RU2454626C2 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2009 |

|

RU2431114C2 |

| ВИХРЕТОКОВЫЙ ДАТЧИК СО СМЕЩЕННЫМ ЧУВСТВИТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2021 |

|

RU2778031C1 |

Использование: обнаружение и регистрация металлических частиц износа в потоке масла работающего газотурбинного двигателя (ГТД) при прокачке масла системы смазки двигателя через проходной канал датчика; идентификация магнитного или немагнитного вида металла; формирование информационного сигнала о наличии частиц металла (ЧМ); определение скорости потока масла системы смазки. Способ применяется на работающем ГТД в процессе его эксплуатации и может быть использован в других технических средствах, имеющих систему смазки подшипниковых узлов. Сущность: для обнаружения ЧМ в потоке масла работающего газотурбинного двигателя контроль осуществляют в двух поперечных сечениях потока двумя удаленными друг от друга одновитковыми вихретоковыми чувствительными элементами, благодаря чему повышается информативность сигнала измерительной цепи и обеспечивается возможность исключения влияния помех при обнаружении ЧМ; определяют скорость потока масла, фиксируя время прохождения ЧМ через контролируемые сечения потока масла, а по результатам измерения судят об изменении технического состояния двигателя непосредственно во время его эксплуатации, что позволяет своевременно обнаружить зарождение дефектов трущихся поверхностей и принять меры по недопущению аварийной ситуации. 3 ил.

Способ обнаружения частиц металла и определения скорости потока масла в системе смазки узлов трения на работающем газотурбинном двигателе, включающий операции, при которых прокачивают масло через проходной канал датчика; регистрируют магнитные и немагнитные металлические частицы в потоке масла; формируют информационные сигналы о наличии частиц металла, отличающийся тем, что вводят дополнительные операции:

- преобразуют информацию о прохождении частицы металла по каналу датчика в электрический сигнал с помощью дифференциальной измерительной цепи, в которую включены два одновитковых вихретоковых чувствительных элемента ЧЭ1 и ЧЭ2, смешенных относительно друг друга по направлению потока на заданное расстояние h;

- выполняют идентификацию магнитных частиц металла по совокупности двух последовательных импульсов напряжения U1 и U2 в сигнале измерительной цепи, соответствующих прохождению частицы металла первого и второго чувствительных элементов, при этом обязательна смена полярности импульсов напряжения с положительной на отрицательную;

- выполняют идентификацию немагнитных частиц металла по совокупности двух последовательных импульсов напряжения U1 и U2 в сигнале измерительной цепи, соответствующих прохождению частицы металла первого и второго чувствительных элементов, при этом обязательна смена полярности импульсов напряжения с отрицательной на положительную;

- измеряют время tч между моментами прохождения частицы металла сечений ЧЭ1 и ЧЭ2;

- определяют скорости потока масла Vм по известному расстоянию и времени прохождения частицы металла между чувствительными элементами.

| СИГНАЛИЗАТОР НАЛИЧИЯ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ В СИСТЕМЕ СМАЗКИ | 2006 |

|

RU2315900C1 |

| СИГНАЛИЗАТОР СТРУЖКИ | 2012 |

|

RU2511971C1 |

| СИГНАЛИЗАТОР СТРУЖКИ | 2011 |

|

RU2460006C1 |

| US 9316630 B2, 19.04.2016 | |||

| US 20160370275 A1, 22.12.2016. | |||

Авторы

Даты

2018-10-01—Публикация

2017-03-29—Подача