Изобретение относится к измерительной технике, а именно к способам оперативного контроля технического состояния энергосиловых установок на наличие магнитных и немагнитных частиц металла в проточной системе смазки подшипниковых узлов, а также оценки размеров обнаруженных частиц, и может быть использовано в авиационной промышленности, газовой и нефтяной индустрии, электроэнергетике и других отраслях промышленности для диагностики состояния подшипниковых узлов энергосиловых установок, их обслуживания по фактическому техническому состоянию и своевременного предотвращения аварийных ситуаций.

Известен «способ обнаружения частиц металла в масле системы смазки узлов трения и определения скорости потока масла» (патент РФ 2668513), в котором скорость потока масла определяется по временному интервалу между экстремальными значениями двух импульсов, формируемых в моменты времени прохождения частицы металла плоскостей рабочего и компенсационного чувствительных элементов, установленных в масляном канале датчика системы регистрации частиц металла.

Также известен «способ определения скорости потока масла при обнаружении частиц металла в средствах диагностики узлов трения ГТД» (патент РФ 2749574), в котором скорость определяется по интервалу времени между моментом экстремального значения импульсного сигнала, сформированного при прохождении частицами металла зоны чувствительности рабочего чувствительного элемента, до момента времени достижения заднего фронта импульса от частицы металла заданного порогового уровня.

Недостатком способов является невозможность определить скорость потока масла в трубопроводе системы смазки при отсутствии частиц металла в потоке.

Следует отметить, что скорость потока масла в системе смазки подшипниковых узлов энергосиловых установок является важной самостоятельной диагностической характеристикой, позволяющей оценить условия смазки подшипника на различных режимах работы силовой установки и, особенно в начальный период эксплуатации подшипника, когда частицы металла, характеризующие его изнашивание, практически отсутствуют в потоке масла смазываемого узла, а значит получить информацию о скорости потока масла и, следовательно, о качестве смазки подшипника приведенными выше способами невозможно.

Наиболее близким техническим решением к предлагаемому способу является «Способ обнаружения металлических частиц износа в потоке масла работающего газотурбинного двигателя» (патент РФ 2646520), заключающийся в:

- прокачке масла системы смазки двигателя через проходной канал датчика;

- разделении общего потока масла на N независимых потоков, суммарная площадь поперечного сечения которых равна площади поперечного сечения общего входного потока;

- контроле каждого независимого потока индивидуальным одновитковым вихретоковым чувствительным элементом кластерного датчика;

- фиксации момента времени и возможного числа от одной до N одновременно прошедших частиц металла через контролируемое сечение потока масла;

- регистрации частиц металла в потоке масла;

- идентификации магнитного или немагнитного вида металла обнаруженной частицы.

Недостатком способа является отсутствие возможности измерения скорости потока при отсутствии в масле металлических частиц изнашивания омываемого подшипникового узла.

Целью изобретения является обнаружение металлических частиц изнашивания подшипниковых узлов в проточной системе смазки энергосиловых установок и инвариантное по отношению к наличию или отсутствию частиц определение скорости потока масла.

Указанная цель достигается тем, что для определения скорости потока масла вне зависимости от присутствия или отсутствия в нем металлических частиц изнашивания контролируемого подшипникового узла, в известный способ, заключающийся в прокачке масла системы смазки двигателя через проходной канал кластерного датчика, разделении общего потока масла на N независимых потоков, суммарная площадь поперечного сечения которых равна площади поперечного сечения общего входного потока, контроле каждого независимого потока индивидуальным одновитковым вихретоковым чувствительным элементом, фиксации момента времени и возможного числа от одной до N одновременно прошедших частиц металла через контролируемое сечение потока масла, регистрации частиц металла в потоке масла, идентификации магнитного или немагнитного вида металла обнаруженной частицы, вводят дополнительные операции:

- размещают в каждый из масляных каналов рабочий и компенсационный одновитковые вихретоковые чувствительные элементы соответственно с индуктивностями Lp и Lк, смещенные относительно друг друга на заданное расстояние Zчэ;

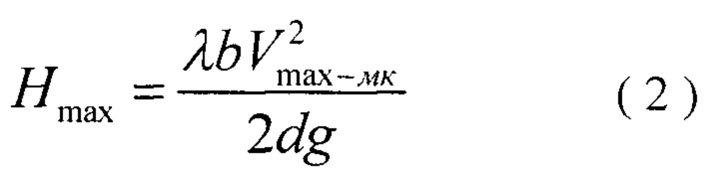

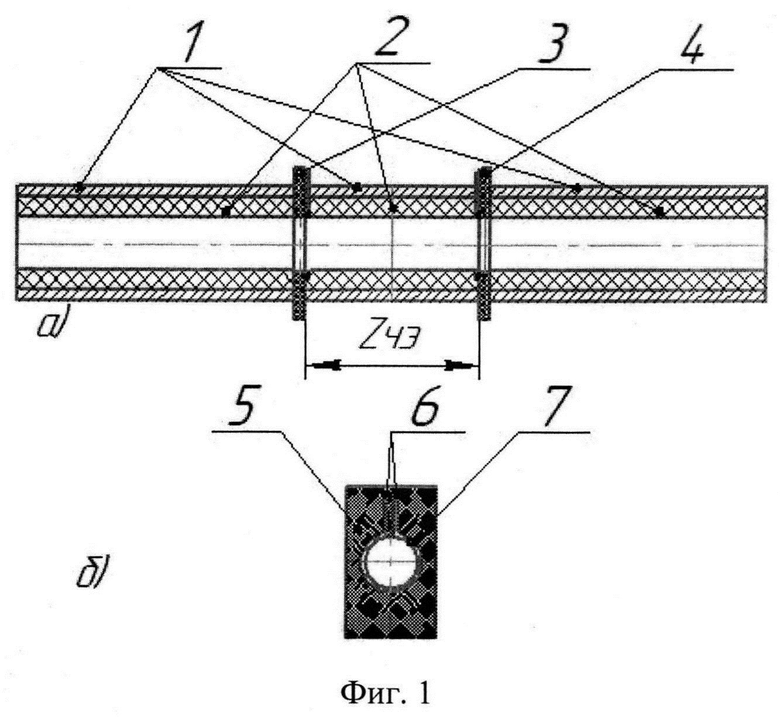

На фиг. 1 представлен один масляный канал вихретокового кластерного (многоканального) датчика с установленными чувствительными элементами (а) и показана печатная плата чувствительного элемента (б), где:

1 - корпус масляного канала;

2 - фторопластовая вставка;

3 - плата рабочего чувствительного элемента;

4 - плата компенсационного чувствительного элемента;

5 - подложка фольгированного стеклотекстолита;

6 - выводы чувствительного элемента;

7 - кольцевой чувствительный элемент в виде полоски из медной фольги.

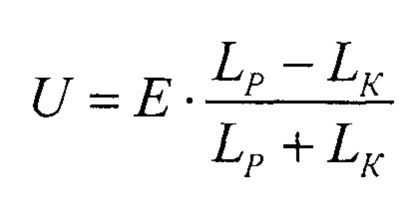

- включают чувствительные элементы в дифференциальную измерительную цепь, выходной сигнал которой U пропорционален разности индуктивностей Lp и Lк;

где Е - амплитудное значение напряжения питания измерительной цепи.

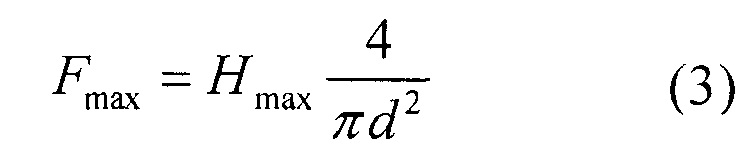

- определяют экспериментально рабочую зону чувствительного элемента датчика Zpз, в которой наблюдается изменение индуктивности чувствительного элемента к немагнитной частице металла, перемещающейся в направлении движения масла по оси масляного канала Z;

Вид зависимости изменения индуктивности чувствительного элемента от перемещения электропроводного немагнитного объекта в направлении оси масляного канала L(Z), полученный на специализированной установке, обеспечивающей нормированное линейное перемещение частицы металла (отрезка медной проволоки диаметром 1 мм и длиной 1 мм) в направлении оси чувствительного элемента и оснащенной стандартным высокочастотным измерителем индуктивности Е7-12, представлен на фиг. 2.

- вводят в один из масляных каналов поршень из немагнитного металла с высокой электропроводностью с конусными участками на концах, перекрывающий поток масла в канале и сохраняющий возможность перемещаться без трения вдоль оси Z масляного канала;

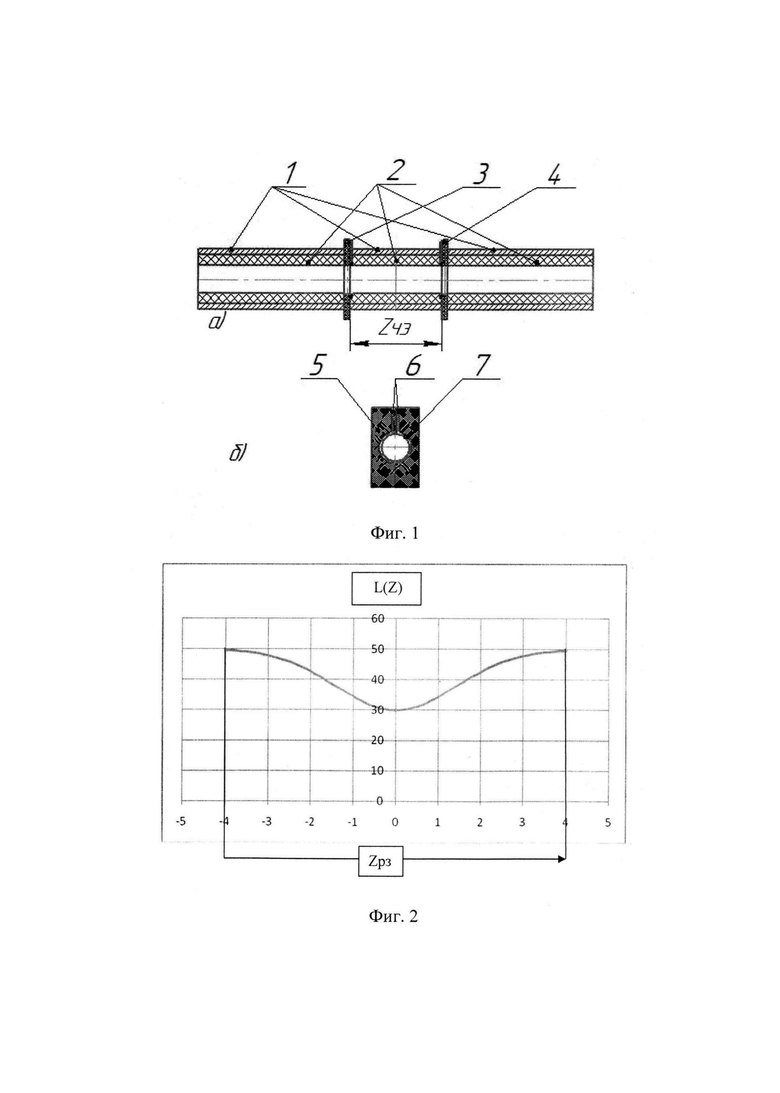

На фиг. 3 представлен возможный вариант исполнения такого поршня из немагнитного металла, который состоит из следующих элементов:

1 - центрирующий шток;

2 - лабиринтные уплотнения;

3 - конусный участок.

- задают длину конусного участка Zк из условия 1,5 от рабочей зоны чувствительного элемента Zpз (Zк=1,5⋅Zрз);

- задают размер и начальное положение поршня такими, чтобы центры конических поверхностей находились соответственно в сечениях рабочего и компенсационного чувствительных элементов;

- задают величину предельного перемещения поршня Zmax относительно начального положения при максимальной скорости потока масла в пределах +/- 0,2⋅Zрз;

- вычисляют максимальную силу Fmax, действующую на поршень, при максимальной скорости потока масла в трубопроводе, в разрыв которого установлен датчик (пример вычисления представлен в Приложении А);

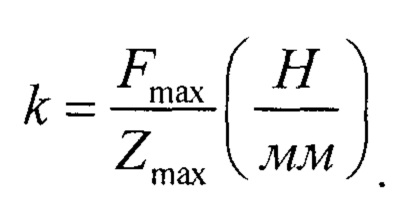

- вычисляют жесткость и геометрические параметры спиральной пружины, обеспечивающие при сжатии с максимальной силой Fmax перемещение поршня на Zmax;

Параметры пружины (наружный диаметр, диаметр проволоки, число витков) выбираются с учетом габаритных ограничений конкретной конструкции кластерного датчика для вычисленной жесткости в соответствии с ГОСТ 13767-86;

- фиксируют начальное положение поршня за счет частичного сжатия пружин на 1,2⋅Zmax от начальной длины за счет резьбовых центрирующих втулок;

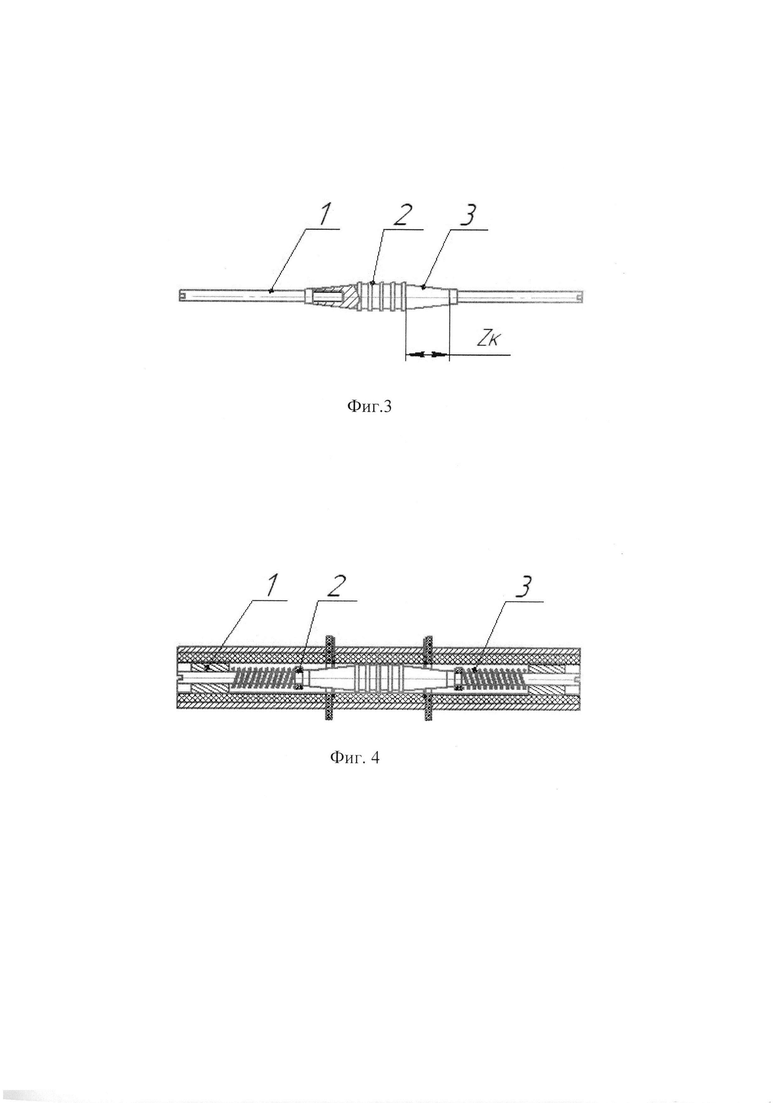

На фиг. 4 показано исходное положение поршня относительно чувствительных элементов при «нулевой» скорости потока масла, зафиксированное поджатием пружин с помощью резьбовых втулок, где:

1 - резьбовая втулка;

2 - шайба из диэлектрического материала;

3 - спиральная пружина.

- снимают экспериментально зависимость выходного сигнала измерительной цепи от скорости потока масла U(V) (градуировочную характеристику);

- вычисляют по измеренному значению выходного сигнала измерительной цепи Uизм и обратной градуировочной характеристике фактическое значение скорости потока масла V(Uизм).

Приложение А

Пример вычисления силы Fmax, действующей на поршень

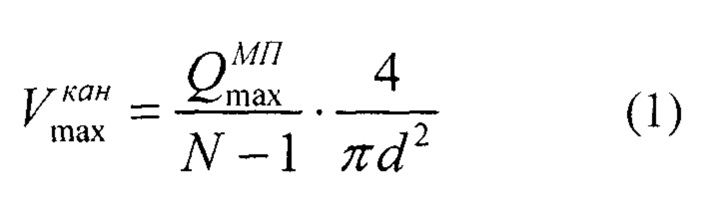

При заданном максимальном объеме масла Qmax, прокачиваемом по маслопроводу системы смазки, и числу масляных каналов вихретокового кластерного датчика N, максимальная скорость масла через один выделенный для измерения скорости канал датчика, определится выражением:

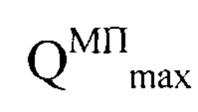

где - общий объем масла, прокачиваемого по маслопроводу (м3/сек),

- общий объем масла, прокачиваемого по маслопроводу (м3/сек),

d - диаметр масляного канала датчика (м).

Перепад давления на входе и выходе датчика (потери напора) при максимальной скорости эквивалентен потере напора на одном масляном канале датчика и определится расчетной формулой Дарси-Вейсбала [Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов / Т.М. Башта, С.С. Руднев, Б.Б. Некрасов и др. - 2-е изд., перераб. - М.: Машиностроение, 1982.]:

где λ - коэффициент гидравлического трения;

b - длина масляного канала (м);

Vmax⋅мк - скорость масла по масляному каналу (м/сек);

d - внутренний диаметр масляного канала (м);

g - ускорение силы тяжести (м/с).

С учетом (2), силу Fmax, действующую на поршень при максимальной скорости потока масла, можно определить, исходя из выражения:

.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения с повышенной чувствительностью, определения вида и оценки размера частиц металла в процессе изнашивания подшипников в проточных системах смазки силовых установок | 2023 |

|

RU2814854C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОТОКА МАСЛА ПРИ ОБНАРУЖЕНИИ ЧАСТИЦ МЕТАЛЛА В СРЕДСТВАХ ДИАГНОСТИКИ УЗЛОВ ТРЕНИЯ ГТД | 2020 |

|

RU2749574C1 |

| СПОСОБ ОБНАРУЖЕНИЯ И ОЦЕНКИ РАЗМЕРОВ ЕДИНИЧНЫХ ЧАСТИЦ МЕТАЛЛА В СИСТЕМЕ СМАЗКИ ПАР ТРЕНИЯ СИЛОВЫХ УСТАНОВОК | 2019 |

|

RU2724309C1 |

| СПОСОБ ОБНАРУЖЕНИЯ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ ИЗНОСА В ПОТОКЕ МАСЛА РАБОТАЮЩЕГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2646520C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ЧАСТИЦ МЕТАЛЛА В МАСЛЕ СИСТЕМЫ СМАЗКИ УЗЛОВ ТРЕНИЯ И ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОТОКА МАСЛА | 2017 |

|

RU2668513C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ЧАСТИЦ МЕТАЛЛА В СИСТЕМЕ СМАЗКИ УЗЛОВ ТРЕНИЯ СИЛОВЫХ УСТАНОВОК С РАЗБИЕНИЕМ НА ГРУППЫ ПО РАЗМЕРАМ ЧАСТИЦ | 2017 |

|

RU2674577C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ СИЛЫ ТЯГИ ВИНТА ЗАКАПОТИРОВАННОЙ ВИНТОВЕНТИЛЯТОРНОЙ СИЛОВОЙ УСТАНОВКИ | 2007 |

|

RU2351905C1 |

| СПОСОБ ОБНАРУЖЕНИЯ КРУТИЛЬНЫХ И ИЗГИБНЫХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РАБОЧЕГО КОЛЕСА ОСЕВОГО КОМПРЕССОРА ПРИ ИССЛЕДОВАНИЯХ СРЫВНЫХ ЯВЛЕНИЙ | 2006 |

|

RU2320957C1 |

| СПОСОБ ИЗМЕРЕНИЯ КООРДИНАТНЫХ СОСТАВЛЯЮЩИХ СМЕЩЕНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2008 |

|

RU2390723C1 |

| СПОСОБ ИЗМЕРЕНИЯ МНОГОМЕРНЫХ ПЕРЕМЕЩЕНИЙ И ОБНАРУЖЕНИЯ КОЛЕБАНИЙ ТОРЦОВ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2002 |

|

RU2272990C2 |

Изобретение относится способам обнаружения и регистрации металлических частиц износа в проточной системе смазки подшипниковых узлов энергосиловых установок при прокачке масла системы смазки через проходной канал датчика; идентификации магнитного или немагнитного вида металла; определения скорости потока масла системы смазки. Для обнаружения металлических частиц износа в потоке масла работающей энергосиловой установки общий поток масла разделяют на N независимых потоков, суммарная площадь поперечного сечения которых равна площади поперечного сечения общего входного потока; размещают в каждый из масляных каналов рабочий и компенсационный одновитковые вихретоковые чувствительные элементы, включенные в дифференциальную измерительную цепь, с помощью которых регистрируют частицы металла в потоке масла; идентифицируют магнитный или немагнитный вид частиц металла; определяют экспериментально рабочую зону чувствительного элемента датчика Zp3, в которой наблюдается изменение индуктивности чувствительного элемента к немагнитной частице металла, перемещающейся в направлении движения масла по оси масляного канала Z; вводят в один из масляных каналов поршень из немагнитного металла с высокой электропроводностью с конусными участками на концах, перекрывающий поток масла в канале и сохраняющий возможность перемещаться без трения вдоль оси Z масляного канала; при заданных длине конусного участка, размере и начальном положении, а также величине предельного перемещения поршня относительно начального положения вычисляют максимальную силу Fmax, действующую на поршень, при максимальной скорости потока масла в трубопроводе, в разрыв которого установлен датчик; вычисляют жесткость и геометрические параметры спиральной пружины, обеспечивающие при сжатии с максимальной силой Fmax перемещение поршня на Zmax; снимают экспериментально зависимость выходного сигнала измерительной цепи от скорости потока масла U(V) (градуировочную характеристику); вычисляют по измеренному значению выходного сигнала измерительной цепи Uизм и обратной градуировочной характеристике фактическое значение скорости потока масла V(Uизм). Технический результат – определение технического состояния энергосиловой установки непосредственно во время ее эксплуатации, что позволяет своевременно обнаружить в проточной системе смазки подшипниковых узлов зарождение дефектов и предотвратить их дальнейшее развитие. 4 ил.

Способ обнаружения частиц металла и определения скорости потока масла в проточной системе смазки подшипниковых узлов энергосиловых установок, заключающийся в том, что прокачивают масло системы смазки двигателя через проходной канал вихретокового кластерного датчика; разделяют общий поток масла на N независимых масляных потоков, суммарная площадь поперечного сечения которых равна площади поперечного сечения общего входного потока; регистрируют частицы металла в потоке масла; идентифицируют магнитный или немагнитный вид частиц металла, отличающийся тем, что вводят следующие дополнительные операции: размещают в каждый из масляных каналов рабочий и компенсационный одновитковые вихретоковые чувствительные элементы соответственно с индуктивностями Lp и Lk, смещенные относительно друг друга на заданное расстояние Zчэ; включают чувствительные элементы в дифференциальную измерительную цепь, выходной сигнал которой U пропорционален разности индуктивностей Lp и Lк; определяют экспериментально рабочую зону чувствительного элемента датчика Zрз, в которой наблюдается изменение индуктивности чувствительного элемента к немагнитной частице металла, перемещающейся в направлении движения масла по оси масляного канала Z; вводят в один из масляных каналов поршень из немагнитного металла с высокой электропроводностью с конусными участками на концах, перекрывающий поток масла в канале и сохраняющий возможность перемещаться без трения вдоль оси Z масляного канала; задают длину конусного участка Zk из условия 1,5 от рабочей зоны чувствительного элемента Zрз; задают размер и начальное положение поршня такими, чтобы центры конических поверхностей находились соответственно в сечениях рабочего и компенсационного чувствительного элемента; задают величину предельного перемещения поршня Zmax относительно начального положения при максимальной скорости потока масла в пределах +/- 0,2Zрз; вычисляют максимальную силу Fmax, действующую на поршень, при максимальной скорости потока масла в трубопроводе, в разрыв которого установлен датчик; вычисляют жесткость и геометрические параметры спиральной пружины, обеспечивающие при сжатии с максимальной силой Fmax перемещение поршня на Zmax; фиксируют начальное положение поршня за счет частичного сжатия пружин на 1,2⋅Zmax от начальной длины за счет резьбовых центрирующих втулок; снимают экспериментально зависимость выходного сигнала измерительной цепи от скорости потока масла U(V) - градуировочную характеристику; вычисляют по измеренному значению выходного сигнала измерительной цепи Uизм и обратной градуировочной характеристике фактическое значение скорости потока масла V(Uизм).

| СПОСОБ ОБНАРУЖЕНИЯ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ ИЗНОСА В ПОТОКЕ МАСЛА РАБОТАЮЩЕГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2646520C1 |

| СПОСОБ ОБНАРУЖЕНИЯ И ОЦЕНКИ РАЗМЕРОВ ЕДИНИЧНЫХ ЧАСТИЦ МЕТАЛЛА В СИСТЕМЕ СМАЗКИ ПАР ТРЕНИЯ СИЛОВЫХ УСТАНОВОК | 2019 |

|

RU2724309C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ЧАСТИЦ МЕТАЛЛА В МАСЛЕ СИСТЕМЫ СМАЗКИ УЗЛОВ ТРЕНИЯ И ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОТОКА МАСЛА | 2017 |

|

RU2668513C1 |

| JP 2012163512 A, 30.08.2012 | |||

| Боровик С | |||

| Ю., Маринина Ю | |||

| В., Секисов Ю | |||

| Н | |||

| Модель кластерного одновиткового вихретокового датчика на основе метода конечных элементов // Вестник Самарского государственного технического университета | |||

| Серия: Технические науки | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2023-11-02—Публикация

2023-06-13—Подача