Изобретение относится к области неразрушающего контроля изделий и может быть использовано для дефектоскопии труб.

Наиболее близким техническим решением к предлагаемому способу является способ электромагнитной дефектоскопии трубы, заключающийся в том, что трубу намагничивают, придают ей вращательно-поступательное движение и производят сканирование электромагнитного поля магниточувствительным датчиком по полученным магнитограммам трубы судят о характеристиках и месте расположения дефектов, (см. патент RU №2247977, опубл. 10.03.2005).

Недостатками его являются недостаточные достоверность и информативность контроля.

Технической задачей предлагаемого способа является повышение достоверности и информативности контроля.

Для этого предлагается способ электромагнитной дефектоскопии трубы, заключающийся в том, что трубу намагничивают, придают ей вращательно-поступательное движение, производят сканирование электромагнитного поля магниточувствительным датчиком и по полученным магнитограммам трубы судят о характеристиках и месте расположения дефектов, при этом трубу намагничивают продольными и поперечным полями одновременно в двух местах трубы так, чтобы результирующий вектор магнитного поля был направлен в одном месте под углом 30-40 градусов относительно вертикальной плоскости в которой расположена ось трубы, а в другом- под углом 50-60 градусов, при этом в каждом из этих мест над поверхностью трубы располагают магниточувствительный датчик так, что ось его максимальной чувствительности совпал с направлением результирующего вектора магнитного поля, после чего создают эталонную базу магнитограмм различных стандартных дефектов трубы и производят сравнение с результатами полученными на диагностируемой трубе и по наименьшему отклонению, определяемому методом наименьших квадратов судят о дефекте. Отличительной особенность предлагаемого способа является то, что трубу намагничивают продольными и поперечным полями одновременно в двух местах трубы так, чтобы результирующий вектор магнитного поля был направлен в одном месте под углом 30-40 градусов относительно вертикальной плоскости в которой расположена ось трубы, а в другом- под углом 50-60 градусов, при этом в каждом из этих мест над поверхностью трубы располагают магниточувствительный датчик так, что ось его максимальной чувствительности совпал с направлением результирующего вектора магнитного поля, после чего создают эталонную базу магнитограмм различных стандартных дефектов трубы и производят сравнение с результатами, полученными на диагностируемой трубе и по наименьшему отклонению, определяемому методом наименьших квадратов судят о дефекте.

Наиболее близким техническим решением к предлагаемому устройству является

установка для дефектоскопии трубы, содержащая устройство для перемещения трубы, устройство намагничивания трубы и устройство сканирования (см. патент RU №2494249, опубл. 27.09.2013).

Недостатком его является недостаточная точность, достоверность и информативность контроля.

Технической задачей предлагаемого способа является повышение точности, достоверности и информативности контроля

Для этого установка для дефектоскопии трубы, содержит устройство для перемещения трубы, устройство намагничивания трубы и устройство сканирования, причем устройство намагничивания трубы содержит два приспособления, каждое из которых содержит два электромагнита в виде соленоидов охватывающих трубу, два поперечных электромагнита установленных в промежутке между соленоидами и магниточувствительный датчик, причем результирующий вектор магнитного поля одного приспособления направлен под углом 30-40 градусов относительно вертикальной плоскости, в которой расположена ось трубы, а другого - под углом 50-60 градусов к такой же плоскости, а каждый магниточувствительный датчик, выполнен в виде кассеты с магнитно-резистивными элементами внутри него, при этом магнитно-резистивные элементы расположены на расстоянии 2-7 мм от трубы соединены между собой по мостовой схеме и установлены так, что ось наибольшей чувствительности всего магниточувствительного датчика совпадала с результирующим вектором магнитного поля соответствующего приспособления.

Отличительной особенностью предлагаемого технического устройства является то, что устройство намагничивания трубы содержит два приспособления, каждое из которых содержит два электромагнита в виде соленоидов охватывающих трубу, два поперечных электромагнита установленных в промежутке между соленоидами и магниточувствительный датчик, причем результирующий вектор магнитного поля одного приспособления направлен под углом 30-40 градусов относительно вертикальной плоскости, в которой расположена ось трубы, а другого - под углом 50-60 градусов к такой же плоскости, а каждый магниточувствительный датчик, выполнен в виде кассеты с магнитно-резистивными элементами внутри него, при этом магнитно-резистивные элементы расположены на расстоянии 2-7 мм от трубы соединены между собой по мостовой схеме и установлены так, что ось наибольшей чувствительности всего магниточувствительного датчика совпадала с результирующим вектором магнитного поля соответствующего приспособления.

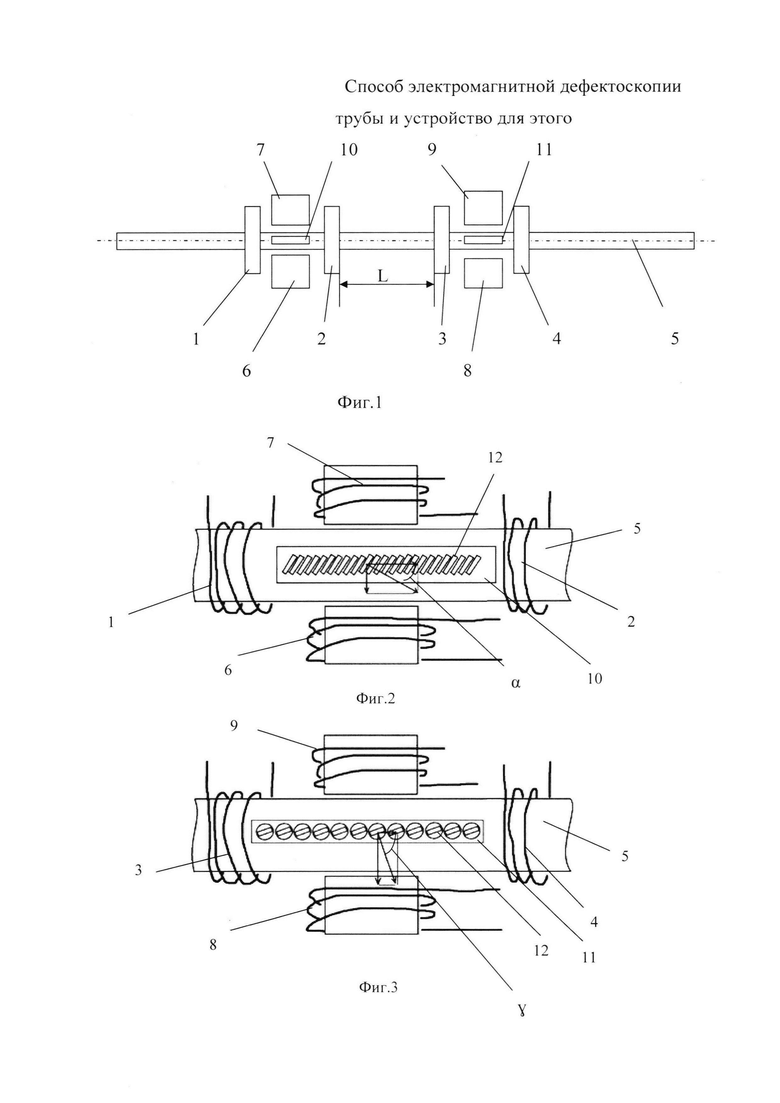

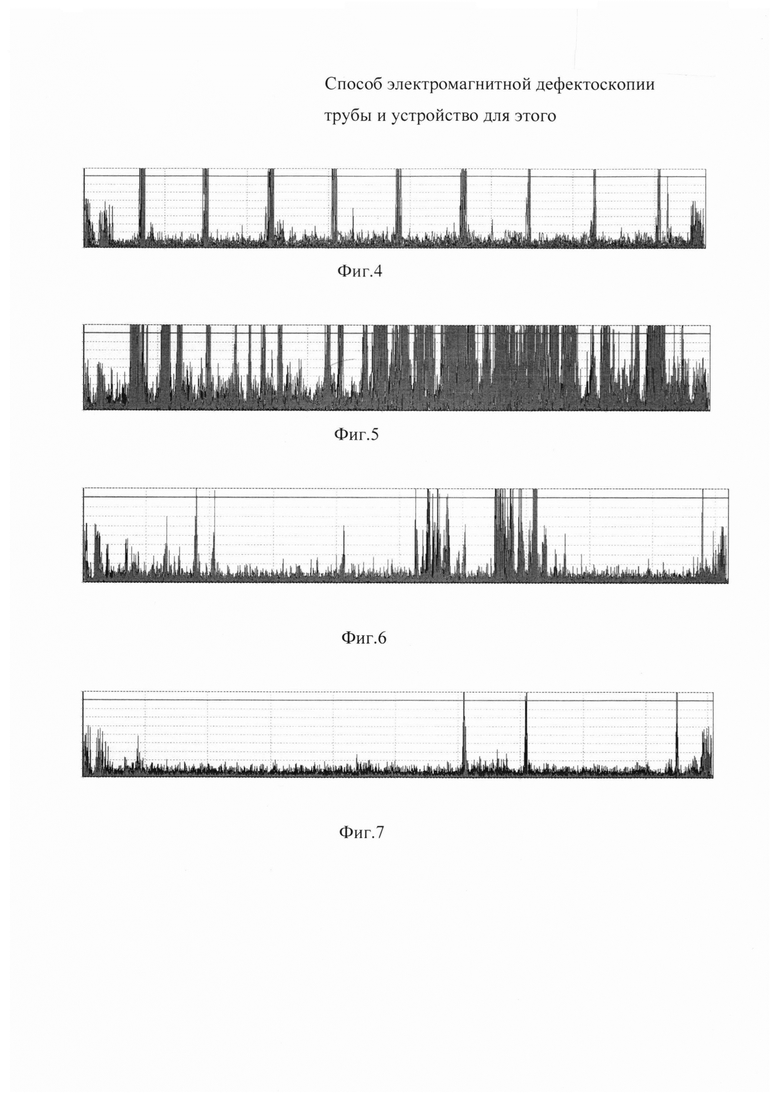

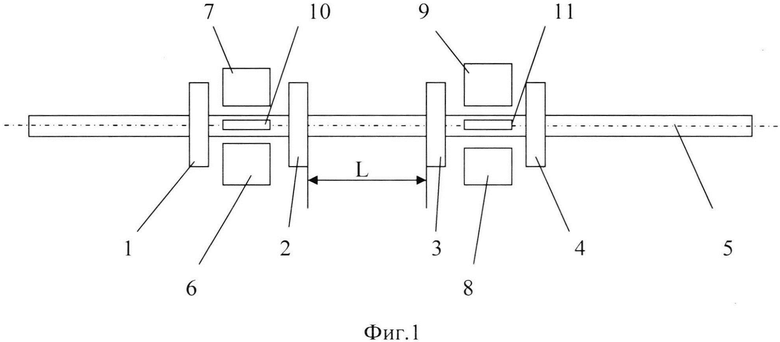

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема расположения электромагнитов, на фиг. 2 - схема расположения магнитно-резистивных элементов в приспособлении с результирующим вектором магнитного поля, направленным под углом 30-40 градусов, на фиг. 3 - схема расположения магнитно-резистивных элементов в приспособлении с результирующем вектором магнитного поля направленным под углом 50-60 градусов, на фиг. 4 - магнитограмма стандартных дефектов трубы, на фиг. 5, 6, 7 - магнитограммы труб с дефектами.

Установка для дефектоскопии трубы содержит устройство для перемещения трубы, устройство намагничивания трубы и устройство сканирования. Устройство намагничивания трубы содержит два приспособления, каждое из которых содержит два электромагнита в виде соленоидов 1, 2 (3, 4) охватывающих трубу 5, два поперечных электромагнита 6, 7 (8, 9) установленных в промежутке между соленоидами 1 и 2, а также 3, 4 и магниточувствительный датчик 10, (11), причем результирующий вектор магнитного поля одного приспособления направлен под углом α=30-40 градусов относительно вертикальной плоскости, в которой расположена ось трубы, (что позволяет с большей точностью фиксировать дефекты, ориентированные вдоль трубы) а другого - под углом γ=50-60 градусов к такой же плоскости, (что позволяет увеличить точность определения дефектов ориентированных поперек трубы), а каждый магниточувствительный датчик, выполнен в виде кассеты с магнитно-резистивными элементами 12 внутри него. Магнитно-резистивные элементы 12 расположены на расстоянии 2-7 мм от трубы 5, соединены между собой по мостовой схеме и установлены так, что ось наибольшей чувствительности всего магниточувствительного датчика совпадала с результирующим вектором магнитного поля соответствующего приспособления.

Предлагаемое устройство работает следующим образом.

С помощью электромагнитов 1, 2, 3, 4. 6, 7, 8, 9 трубу 5 намагничивают, придают ей вращательно-поступательное движение, производят сканирование электромагнитного поля магниточувствительным датчиками 10, 11 и по полученным магнитограммам трубы судят о характеристиках и месте расположения дефектов. При этом трубу 5 намагничивают продольными и поперечным полями одновременно в двух местах трубы отстоящих друг от друга на расстоянии L не менее 500 мм так, чтобы результирующий вектор магнитного поля был направлен в одном месте под углом α 30-40 градусов относительно вертикальной плоскости в которой расположена ось трубы, а в другом - под углом γ 50-60 градусов, при этом в каждом из этих мест над поверхностью трубы 5 располагают магниточувствительный датчик 10, 11 так, что ось его максимальной чувствительности совпал с направлением результирующего вектора магнитного поля, после чего создают эталонную базу магнитограмм различных стандартных дефектов трубы и производят сравнение с результатами, полученными на диагностируемой трубе и по наименьшему отклонению, определяемому методом наименьших квадратов судят о дефекте.

Пример

Разворот и установку вектора электромагнитного поля на заданный градус производили путем индивидуального регулирования токов в электромагнитах, создающих продольное и поперечное поля. Количество датчиков определялось их размерами и требуемой шириной полосы детектирования. Магнитно-резистивные элементы были сгруппированы по 4 в мостовую схему. Такое подключение требуется, исходя из электрических свойств магнитно-резистивных элементов.

/Magnetic and electromagnetic methods. A magnetic Scanner Based on Residual Magnetization Used for Testing Ferromagnetic Articles. O.A. Bulychev and A.S. Shleenkov. July 19. 2007 p/113-116./

Насосно-компрессорную трубу (HKT) диаметром 73 мм перемещали со скоростью поступательного движения 0,4 м/с и угловой скоростью 2 об/с, при этом производили намагничивание трубы в электромагнитном поле. Результирующее магнитное поле в зоне работы магниточувствительных датчиков: 1,26 мкТл.

Полученные магнитограммы сравнивали с магнитограммами полученным путем сканирования образцов с заданными стандартными дефектами и при достижении предельных отклонений производили маркировку участков трубы с такими отклонениями с сортировкой по классам годности.

На фиг. 4 представлена магнитограмма стандартных дефектов трубы, (показания магниточувствительный датчиков 10 и 11 объединены в один график). На образце дефекты трубы были последовательно нанесены слева направо через равные промежутки равные 700 мм:

- поперечный пропил (в диаметральной плоскости) на внешней стороне трубы длиной 50 мм, шириной 1 мм и глубиной 1 мм;

- поперечный пропил длиной 50 мм, шириной 1 мм и глубиной 0,8 мм;

- поперечный пропил длиной 50 мм, шириной 1 мм и глубиной 0,7 мм;

- продольный пропил длиной 50 мм, шириной 1 мм и глубиной 1 мм;

- продольный пропил длиной 50 мм, шириной 1 мм и глубиной 0,8 мм;

- продольный пропил длиной 50 мм, шириной 1 мм и глубиной 0,7 мм;

- сквозное отверстие в стенке трубы диаметром 3 мм;

- сквозное отверстие в стенке трубы диаметром 2 мм;

- сквозное отверстие в стенке трубы диаметром 1,6 мм.

На фиг. 5, 6, 7 представлены магнитограммы труб с дефектами. На фиг. 5 дефекты расположены по всей длине трубы и выходят за допустимые пределы отклонений.

На фиг. 6 дефекты расположены участками и также выходят за допустимый предел отклонения. На фиг. 7 дефекты локальные, выходящие за допустимый предел отклонения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2319955C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КАНАТА И АВТОМАТИЗИРОВАННЫЙ ДЕФЕКТОСКОП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2589496C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

| Установка для магнитопорошковой дефектоскопии колец подшипников | 2024 |

|

RU2828161C1 |

| Способ определения ширины трещины в ферромагнитном изделии | 1991 |

|

SU1810809A1 |

| Способ электромагнитной дефектоскопии эксплуатационных колонн нефтяных и газовых скважин | 2017 |

|

RU2651732C1 |

| Способ магнитной дефектоскопии для выявления разноориентированных дефектов в движущихся цилиндрических изделиях | 1990 |

|

SU1742708A1 |

| Портативный электромагнитный сканер-дефектоскоп для неразрушающего контроля бурильных труб | 2019 |

|

RU2727559C1 |

| СКАНИРУЮЩИЙ МАГНИТНЫЙ ИНТРОСКОП ДЛЯ ДЕФЕКТОСКОПИЧЕСКОГО КОНТРОЛЯ СТАЛЬНЫХ ЭКСПЛУАТАЦИОННЫХ КОЛОНН СКВАЖИН | 2011 |

|

RU2477853C1 |

Группа изобретений относится к области неразрушающего контроля изделий и может быть использована для дефектоскопии труб. Сущность изобретений заключается в том, что трубе придают вращательно-поступательное движение, намагничивают продольными и поперечным полями одновременно в двух местах трубы так, чтобы результирующий вектор магнитного поля был направлен в одном месте под углом 30-40 градусов относительно вертикальной плоскости, в которой расположена ось трубы, а в другом - под углом 50-60 градусов. В каждом из этих мест над поверхностью трубы располагают магниточувствительный датчик так, чтобы ось его максимальной чувствительности совпала с направлением результирующего вектора магнитного поля. Производят сканирование электромагнитного поля магниточувствительными датчиками, после чего создают эталонную базу магнитограмм различных стандартных дефектов трубы и производят сравнение с результатами, полученными на диагностируемой трубе, и по наименьшему отклонению, определяемому методом наименьших квадратов, судят о дефекте. Технический результат – повышение достоверности и информативности контроля. 2 н.п. ф-лы, 7 ил.

1. Способ электромагнитной дефектоскопии трубы, заключающийся в том, что трубу намагничивают, придают ей вращательно-поступательное движение и производят сканирование электромагнитного поля магниточувствительным датчиком, по полученным магнитограммам трубы судят о характеристиках и месте расположения дефектов, отличающийся тем, что трубу намагничивают продольными и поперечным полями одновременно в двух местах трубы так, чтобы результирующий вектор магнитного поля был направлен в одном месте под углом 30-40 градусов относительно вертикальной плоскости, в которой расположена ось трубы, а в другом - под углом 50-60 градусов, при этом в каждом из этих мест над поверхностью трубы располагают магниточувствительный датчик так, чтобы ось его максимальной чувствительности совпала с направлением результирующего вектора магнитного поля, после чего создают эталонную базу магнитограмм различных стандартных дефектов трубы и производят сравнение с результатами, полученными на диагностируемой трубе, и по наименьшему отклонению, определяемому методом наименьших квадратов, судят о дефекте.

2. Установка для дефектоскопии трубы, содержащая устройство для перемещения трубы, устройство намагничивания трубы и устройство сканирования, отличающаяся тем, что устройство намагничивания трубы содержит два приспособления, каждое из которых содержит два электромагнита в виде соленоидов, охватывающих трубу, два поперечных электромагнита, установленных в промежутке между соленоидами, и магниточувствительный датчик, причем результирующий вектор магнитного поля одного приспособления направлен под углом 30-40 градусов относительно вертикальной плоскости, в которой расположена ось трубы, а другого - под углом 50-60 градусов к такой же плоскости, а каждый магниточувствительный датчик, выполнен в виде кассеты с магнитно-резистивными элементами внутри него, при этом магнитно-резистивные элементы расположены на расстоянии 2-7 мм от трубы, соединены между собой по мостовой схеме и установлены так, чтобы ось наибольшей чувствительности всего магниточувствительного датчика совпадала с результирующим вектором магнитного поля соответствующего приспособления.

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ТРУБ | 2004 |

|

RU2247977C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ДЕФЕКТОСКОПИИ СТАЛЬНЫХ ТРУБ | 2010 |

|

RU2494249C2 |

| US 2016231277 A1, 11.08.2016 | |||

| Магнитный дефектоскоп | 1984 |

|

SU1244575A1 |

Авторы

Даты

2018-10-18—Публикация

2018-02-02—Подача