Изобретение относится к области неразрушающего контроля магнитными методами и может служить для определения параметров дефектов типа узкой поверхностной и внутренней трещины, оно может быть использовано для дефектоскопии ферромагнитных изделий, например, труб, рельсов и т.д.

Целью изобретения является повыше ние точности определения геометрических

параметров поверхностного дефекта типа

узкой трещины и узкого вытянутого внутреннего дефекта.

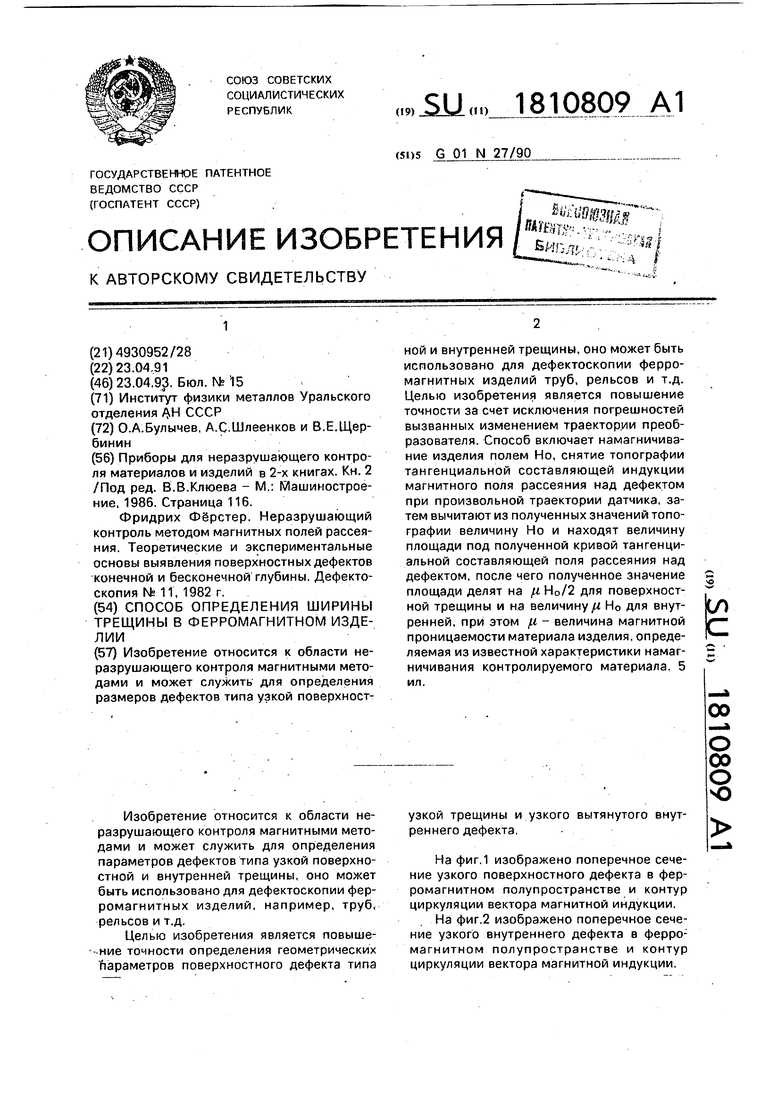

На фиг.1 изображено поперечное сечение узкого поверхностного дефекта в ферромагнитном полупространстве и контур циркуляции вектора магнитной индукции.

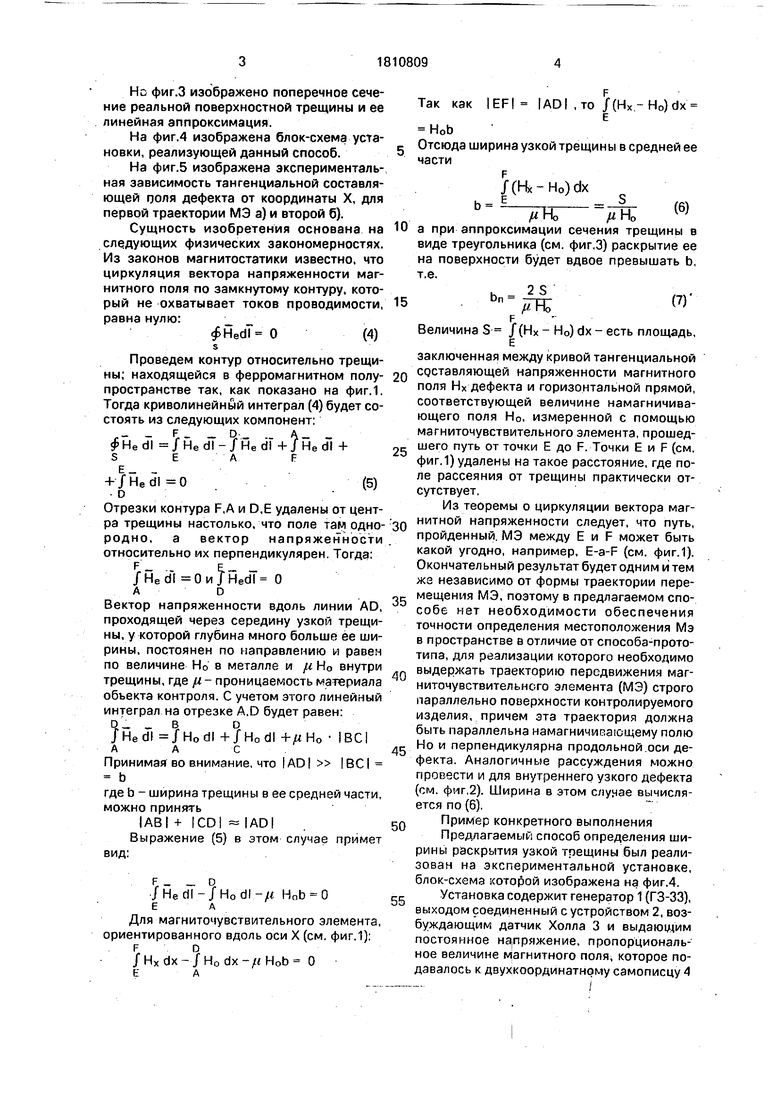

На фиг.2 изображено поперечное сечение узкого внутреннего дефекта в ферро: магнитном полупространстве и контур циркуляции вектора магнитной индукции.

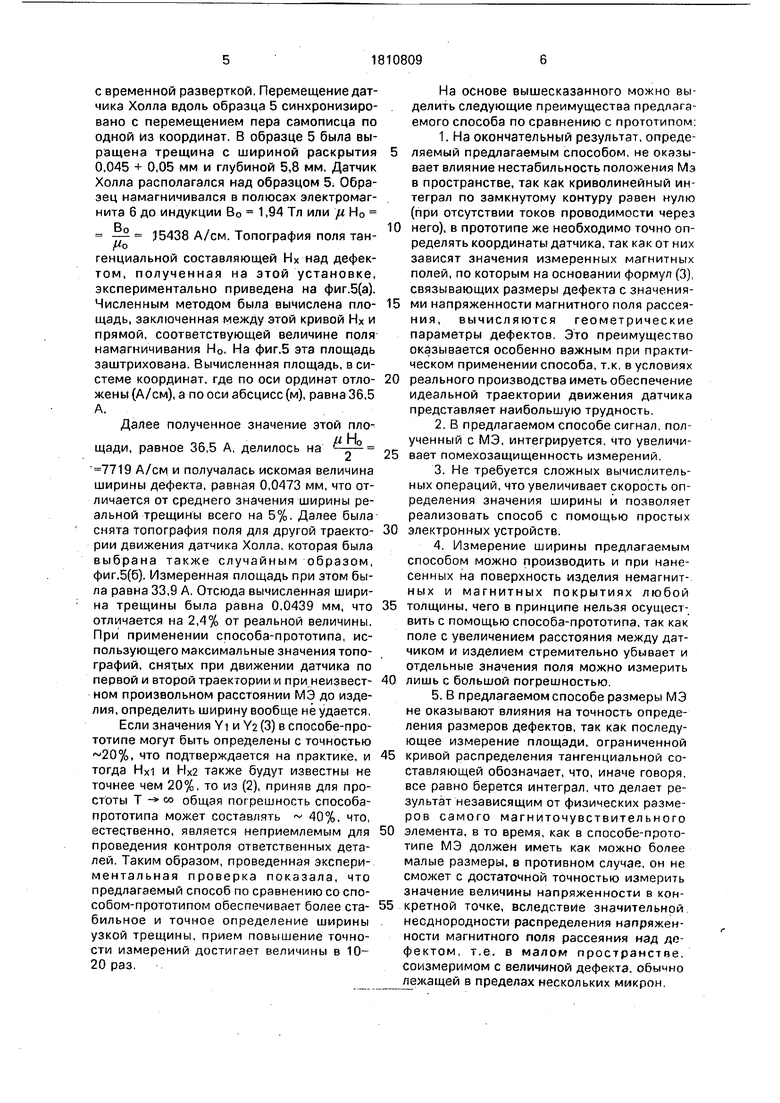

Но фиг.З изображено поперечное сечение реальной поверхностной трещины и ее линейная аппроксимация.

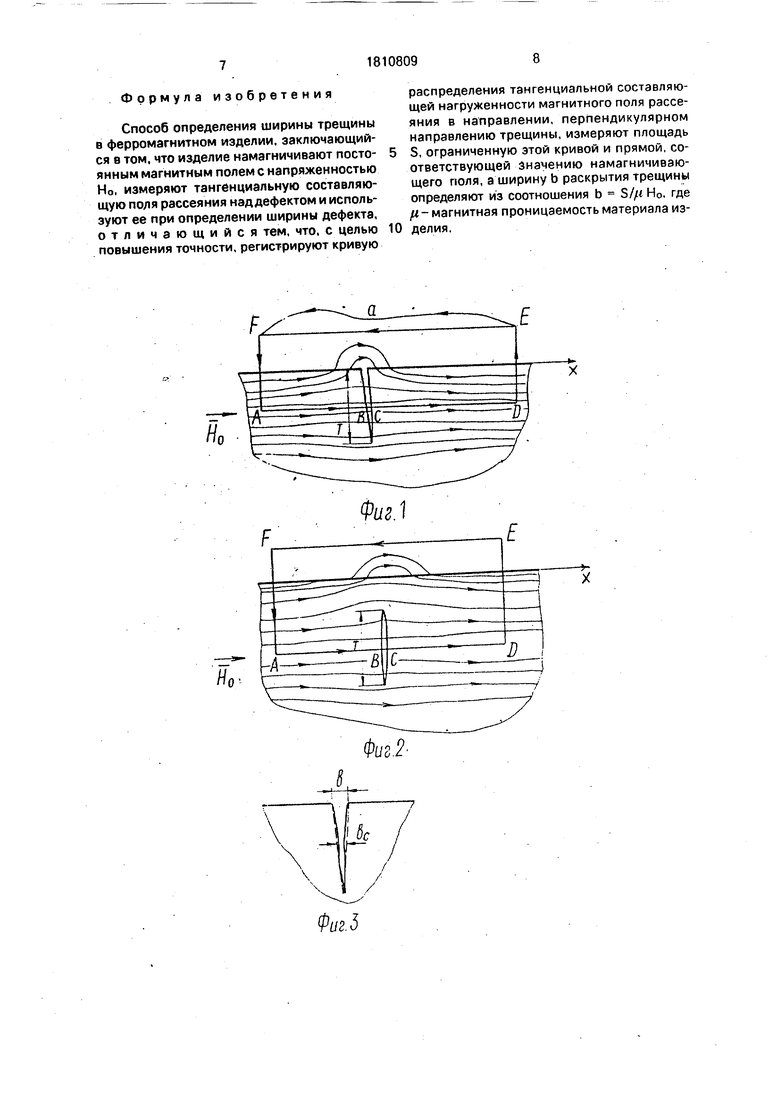

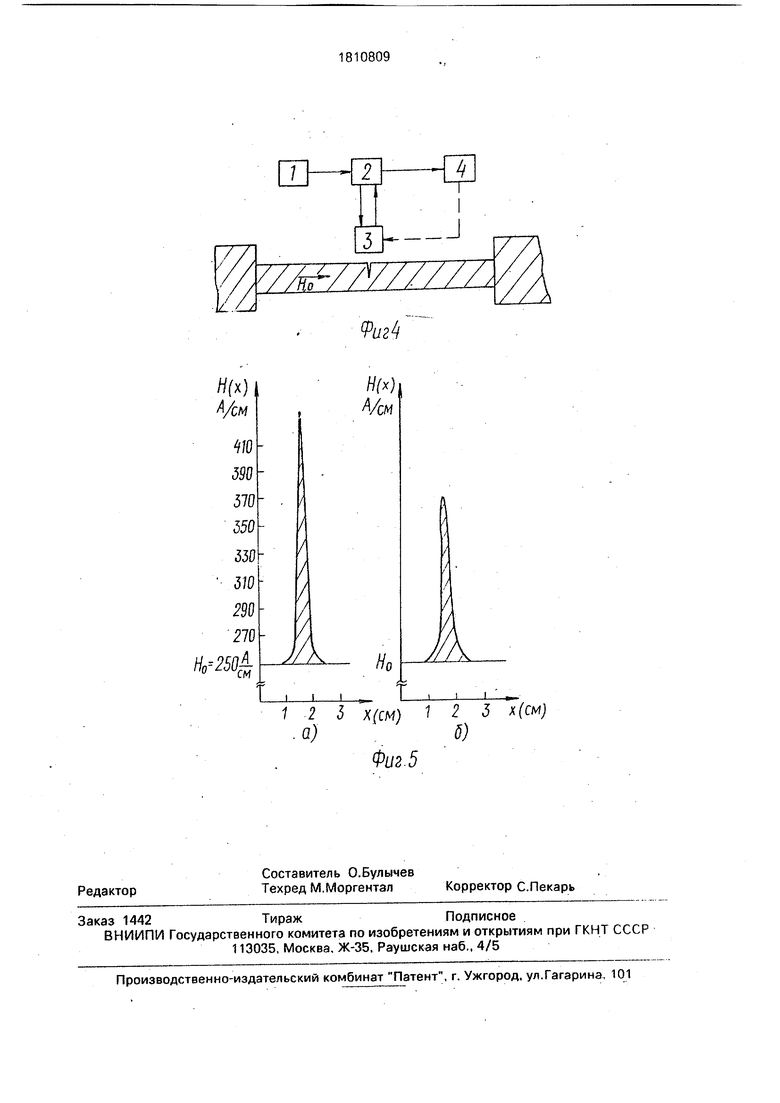

На фиг.4 изображена блок-схема установки, реализующей данный способ.

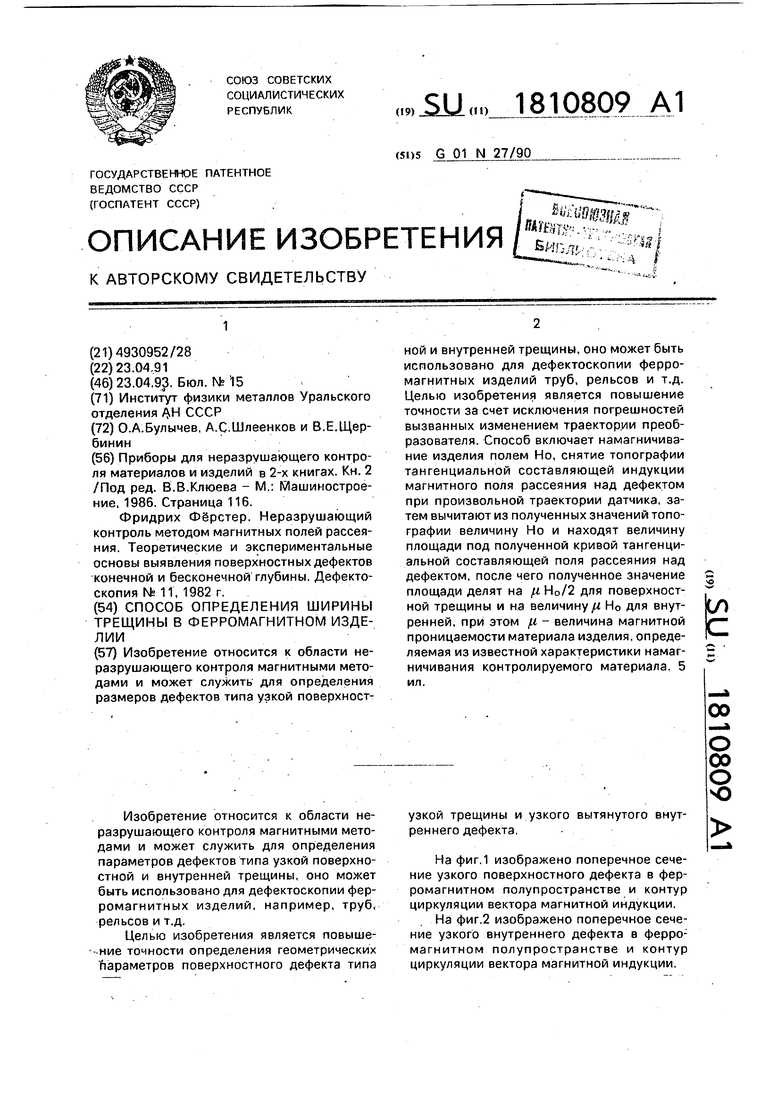

На фиг.5 изображена экспериментальная зависимость тангенциальной составляющей поля дефекта от координаты X, для первой траектории МЭ а) и второй б).

Сущность изобретения основана на следующих физических закономерностях. Из законов магнитостатики известно, что циркуляция вектора напряженности магнитного поля по замкнутому контуру, который не охватывает токов проводимости, равна нулю:

ЈНеаТ 0(4)

S

Проведем контур относительно трещины; находящейся в ферромагнитном полупространстве так, как показано на фиг.1. Тогда криволинейный интеграл (4) будет состоять из следующих компонент:

F D А- #Hedl /Hedl-/Hedl +J Hedl + SE A F

E +7 Hedl 0(5)

D

Отрезки контура F,A и D.E удалены от центра трещины настолько, что поле там однородно, а вектор напряженности относительно их перпендикулярен. Тогда:

F Е

/ Не di О и J Hedl О

AD

Вектор напряженности вдоль линии AD, проходящей через середину узкой трещины, у которой глубина много больше ее ширины, постоянен по направлению и равен по величине Но в металле и / Н0 внутри трещины, где /I- проницаемость материала объекта контроля. С учетом этого линейный интеграл на отрезке A.D будет равен: о во /Hedl jH0dl +JH0dl +/гН0 I ВС I

АА С

Принимая во внимание, что IADI IBCI b

где b - ширина трещины в ее средней части, можно принять

IABI + ICDI IADI Выражение (5) в этом случае примет вид:

F о jHedl-jHodl-// Hob 0

EA

Для магниточувствительного элемента, ориентированного вдоль оси X (см. фиг,1):

FD

/Hxdx-/H0dx-/«Hob 0

EA

Так как |EF| IADI , то /(Нх - Н0) dx

Е

Н0Ь Отсюда ширина узкой трещины в средней ее

части

/(Hx-Ho)dx

Ео

--- -4т-(6)

/ГНо I Но v; а при аппроксимации сечения трещины в виде треугольника (см. фиг.З) раскрытие ее на поверхности будет вдвое превышать Ь, т.е.

2 S

Ьп

TRo

(7)

Величина S / (Нх - Н0) dx - есть площадь,

заключенная между кривой тангенциальной Q составляющей напряженности магнитного поля Нх дефекта и горизонтальной прямой, соответствующей величине намагничивающего поля Но, измеренной с помощью магниточувствительного элемента, прошед- с шего путь от точки Е до F. Точки Е и F (см. фиг.1) удалены на такое расстояние, где поле рассеяния от трещины практически отсутствует.

Из теоремы о циркуляции вектора магQ нитной напряженности следует, что путь, пройденный. МЭ между Е и F может быть какой угодно, например, E-a-F (см. фиг.1). Окончательный результат будет одним и тем жз независимо от формы траектории пере - мещения МЭ, поэтому в предлагаемом способе нет необходимости обеспечения точности определения местоположения Мэ в пространстве в отличие от способа-прототипа, для реализации которого необходимо

п выдержать траекторию передвижения маг- ниточувствительнсго элемента (МЭ) строго параллельно поверхности контролируемого изделия, причем эта траектория должна быть параллельна намагничивающему полю

с Но и перпендикулярна продольной .оси дефекта. Аналогичные рассуждения можно провести и для внутреннего узкого дефекта (см. фиг,2). Ширина в этом слунае вычисляется по (6).

Пример конкретного выполнения Предлагаемый способ определения ширины раскрытия узкой трещины был реализован на экспериментальной установке, блок-схема которой изображена на фиг.4.

Установка содержит генератор 1 (ГЗ-33), выходом соединенный с устройством 2, возбуждающим датчик Холла 3 и выдающим постоянное напряжение, пропорциональное величине магнитного поля, которое подавалось к двухкоординатному самописцу 4

0

5

с временной разверткой, Перемещение датчика Холла вдоль образца 5 синхронизировано с перемещением пера самописца по одной из координат. В образце 5 была выращена трещина с шириной раскрытия 0,045 + 0,05 мм и глубиной 5,8 мм. Датчик Холла располагался над образцом 5. Образец намагничивался в полюсах электромагнита 6 до индукции В0 1,94 Тл или ц Н0

Р -- J5438 А/см. Топография поля танРО

генциальной составляющей Нх над дефектом, полученная на этой установке, экспериментально приведена на фиг.5(а). Численным методом была вычислена площадь, заключенная между этой кривой Нх и прямой, соответствующей величине поля намагничивания Н0. На фиг.5 эта площадь заштрихована. Вычисленная площадь, в системе координат, где по оси ординат отложены (А/см), а по оси абсцисс (м), равна 36,5 А.

Далее полученное значение этой плои Н щади, равное 36,5 А, делилось на °

А/см и получалась искомая величина ширины дефекта, равная 0,0473 мм, что отличается от среднего значения ширины реальной трещины всего на 5%. Далее была снята топография поля для другой траектории движения датчика Холла, которая была выбрана также случайным образом, фиг.5(б). Измеренная площадь при этом была равна 33,9 А. Отсюда вычисленная ширина трещины была равна 0,0439 мм, что отличается на 2,4% от реальной величины. При применении способа-прототипа, использующего максимальные значения топографии, снятых при движении датчика по первой и второй траектории.и при неизвестном произвольном расстоянии МЭ до изделия, определить ширину вообще не удается, Если значения YI и Ya (3) в способе-прототипе могут быть определены с точностью 20%, что подтверждается на практике, и тогда НХ1 и Нх2 также будут известны не точнее чем 20%, то из (2), приняв для простоты Т - со общая погрешность способа- прототипа может составлять 40%, что, естественно, является неприемлемым для проведения контроля ответственных деталей. Таким образом, проведенная экспериментальная проверка показала, что предлагаемый способ по сравнению со способом-прототипом обеспечивает более стабильное и точное определение ширины узкой трещины, прием повышение точности измерений достигает величины в ID- 20 раз,

На основе вышесказанного можно выделить следующие преимущества предлагаемого способа по сравнению с прототипом:

1. На окончательный результат, опреде5 ляемый предлагаемым способом, не оказывает влияние нестабильность положения Мэ в пространстве, так как криволинейный интеграл по замкнутому контуру равен нулю (при отсутствии токов проводимости через

0 него), в прототипе же необходимо точно определять координаты датчика, так как от них зависят значения измеренных магнитных полей, по которым на основании формул (3), связывающих размеры дефекта с значения5 ми напряженности магнитного поля рассеяния, вычисляются геометрические параметры дефектов. Это преимущество оказывается особенно важным при практическом применении способа, т.к. в условиях

0 реального производства иметь обеспечение идеальной траектории движения датчика представляет наибольшую трудность.

2. В предлагаемом способе сигнал, полученный с МЭ, интегрируется, что увеличи- 5 вает помехозащищенность измерений.

3. Не требуется сложных вычислительных операций,что увеличивает скорость определения значения ширины и позволяет реализовать способ с помощью простых 0 электронных устройств.

4. Измерение ширины предлагаемым способом можно производить и при нанесенных на поверхность изделия немагнитных и магнитных покрытиях любой

5 толщины, чего в принципе нельзя осуществить с помощью способа-прототипа, так как поле с увеличением расстояния между датчиком и изделием стремительно убывает и отдельные значения поля можно измерить

0 лишь с большой погрешностью.

5. В предлагаемом способе размеры МЭ не оказывают влияния на точность определения размеров дефектов, так как последующее измерение площади, ограниченной

5 кривой распределения тангенциальной составляющей обозначает, что, иначе говоря, все равно берется интеграл, что делает результат независящим от физических размеров самого магниточувствительного

0 элемента, в то время, как в способе-прототипе МЭ должен иметь как можно более малые размеры, в противном случае, он не сможет с достаточной точностью измерить значение величины напряженности в кон5 кретной точке, вследствие значительной неоднородности распределения напряженности магнитного поля рассеяния над дефектом, т.е. в малом пространстве, соизмеримом с величиной дефекта, обычно лежащей в пределах нескольких микрон.

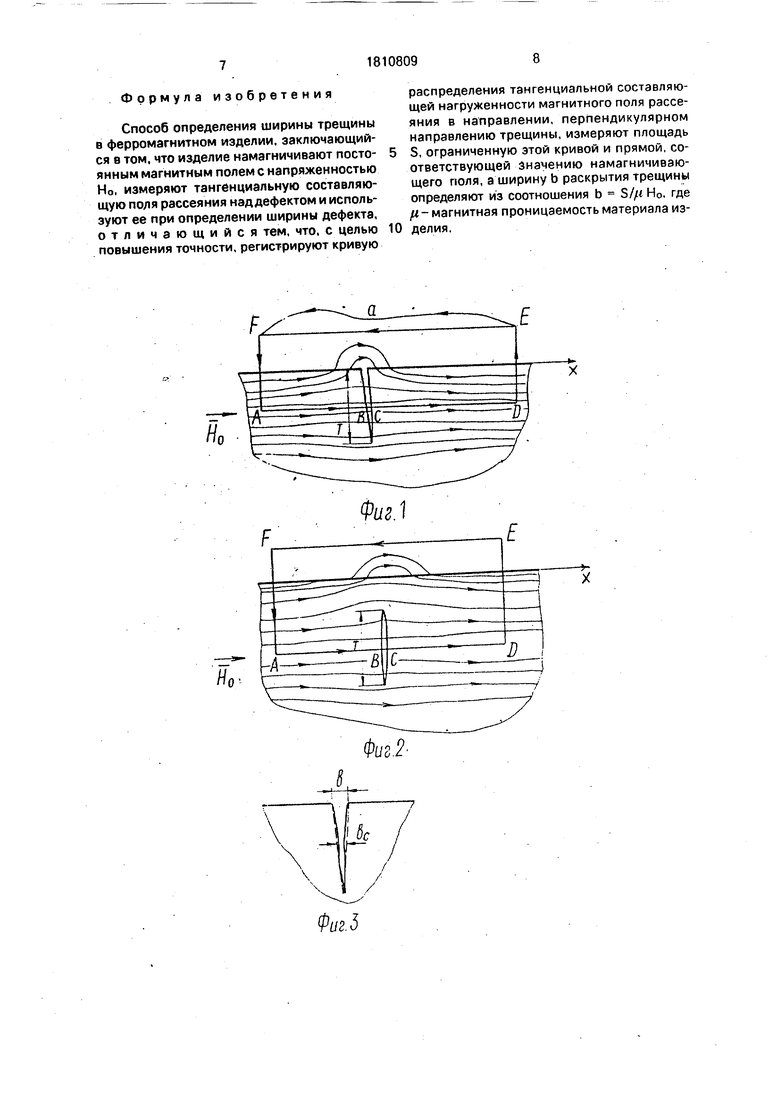

Формула изобретения

Способ определения ширины трещины в ферромагнитном изделии, заключающийся в том, что изделие намагничивают постоянным магнитным полем с напряженностью Но. измеряют тангенциальную составляющую поля рассеяния над дефектом и используют ее при определении ширины дефекта, отличающийся тем, что, с целью повышения точности, регистрируют кривую

0

распределения тангенциальной составляющей нагруженное™ магнитного поля рассеяния в направлении, перпендикулярном направлению трещины, измеряют площадь S, ограниченную этой кривой и прямой, соответствующей значению намагничивающего поля, а ширину b раскрытия трещины определяют из соотношения b S// Н0, где -магнитная проницаемость материала изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения параметров поверхностного дефекта типа трещины на ферромагнитном объекте | 1989 |

|

SU1777067A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ ШВОВ ДВУМЯ ЛЕНТАМИ | 1993 |

|

RU2086973C1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОТРОЛЯ ИЗДЕЛИЙ С ПОВЕРХНОСТЬЮ МАЛОЙ КРИВИЗНЫ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ | 1993 |

|

RU2097758C1 |

| Способ определения параметров дефекта в ферромагнитном изделии | 1991 |

|

SU1820310A1 |

| СПОСОБ ВЫЯВЛЕНИЯ ПОДПОВЕРХНОСТНЫХ ДЕФЕКТОВ В ФЕРРОМАГНИТНЫХ ОБЪЕКТАХ | 2010 |

|

RU2442151C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО ИСПЫТАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2342653C2 |

| Способ изготовления контрольного образца для дефектоскопии | 1991 |

|

SU1820311A1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ | 2014 |

|

RU2566418C1 |

| МАГНИТНЫЙ ДЕФЕКТОСКОП | 2005 |

|

RU2295721C2 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1990 |

|

RU2010225C1 |

Изобретение относится к области неразрушающего контроля магнитными методами и может служить для определения размеров дефектов типа узкой поверхностной и внутренней трещины, оно может быть использовано для дефектоскопии ферромагнитных изделий труб, рельсов и т.д. Целью изобретения является повышение точности за счет исключения погрешностей вызванных изменением траектории преобразователя. Способ включает намагничивание изделия полем Но, снятие топографии тангенциальной составляющей индукции магнитного поля рассеяния над дефектом при произвольной траектории датчика, затем вычитают из полученных значений топографии величину Но и находят величину площади под полученной кривой тангенциальной составляющей поля рассеяния над дефектом, после чего полученное значение площади делят на fi H0/2 для поверхностной трещины и на величину fi H0 для внутренней, при этом / - величина магнитной проницаемости материала изделия, определяемая из известной характеристики намагничивания контролируемого материала. 5 ил. ел с оо о 00 о О

Фи2.3

Фиг.21 2 5 xfcM) 1 2 3 х(см; ajв

ФИ2.5

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В.В.Клюева - М.: Машиностроение, 1986 | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Фридрих Фёрстер | |||

| Неразрушающий контроль методом магнитных полей рассеяния | |||

| Теоретические и экспериментальные основы выявления поверхностных дефектов конечной и бесконечной глубины | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-23—Подача