Область техники

Настоящее изобретение относится к катализатору, способу его получения и его применению, и способу извлечения серы с использованием этого катализатора.

Уровень техники

Основным назначением процесса извлечения серы является переработка сероводорода, образующегося при таких технологических операциях, как обработка нефти, природного газа и коксование угля, и таким образом извлечение запасов серы. В настоящее время, поскольку законодательства и нормативы по защите окружающей среды становятся все жестче и жестче по всему миру, качество сырой нефти постоянно ухудшается и быстро развиваются газо- и углехимическая отрасли промышленности, процесс извлечения серы приобретает все большее значение.

Что касается катализатора для извлечения серы, в качестве одного из ключевых факторов, влияющих на эффективность работы устройства для извлечения серы, эффективность работы такого катализатора непосредственно связана со степенью извлечения серы устройства для извлечения серы в целом, и в конце концов, влияет на выброс диоксида серы в отходящем газе из устройства. В апреле 2015 г. в Китае был выпущен Стандарт на выбросы загрязняющих веществ для нефтеперерабатывающей промышленности, в котором регламентировано, что предельное значение концентрации выпускаемого диоксида серы из устройства для извлечения серы составляет 400 мг/м3, специальный отдел предписывает специальное предельное значение 100 мг/м3, что будет выполняться существующими компаниями с 1 июля 2017, и вновь основанными компаниями с 1 июля 2015. Такой стандарт является наиболее строгим в мире стандартом на выбросы к настоящему времени. Поэтому к рабочим характеристикам катализатора для извлечения серы предъявляются более высокие требования. Превосходный катализатор для извлечения серы должен иметь хорошую стабильность активности и более высокую активность в реакциях гидролиза сероорганических соединений и активность в реакции Клауса. Кроме того, по мере роста газо- и углехимической промышленности, свойства исходных материалов для устройства извлечения серы становятся более сложными, что также требует для катализатора для извлечения серы хорошей стабильности активности и активности в реакциях гидролиза сероорганических соединений.

Катализаторы для извлечения серы по существу прошли три фазы разработки: фазу катализаторов на основе природного боксита, фазу катализаторов на основе активного оксида алюминия и фазу многочисленных разработок различных катализаторов. Ранее в промышленных устройствах использовали катализатор на основе природного боксита, и степень извлечения серы составляла только 80-85%, различные не преобразованные сульфиды сжигали и затем выпускали в атмосферу в виде SO2, что сильно загрязняет окружающую среду. Позднее был разработан катализатор на основе оксида алюминия, и общая степень извлечения серы заметно возросла. Катализаторы для извлечения серы, обычно используемые в промышленных устройствах, главным образом представляют собой катализатор на основе оксида алюминия, катализатор на основе титансодержащего оксида алюминия и катализаторы на основе Ti. Каждый катализатор для извлечения серы имеет свои преимущества и недостатки. Наиболее широко используемый катализатор на основе активного оксида алюминия имеет хорошую активность в начальный период времени, имеет до определенной степени активность в реакциях гидролиза сероорганических соединений, но активность резко падает по мере возрастания времени эксплуатации, что главным образом вызвано сульфатным отравлением катализатора. Катализатор на основе титансодержащего оксида алюминия имеет улучшенную активность в реакциях гидролиза сероорганических соединений, но все же он имеет недостаток, заключающийся в том, что он легко подвергается сульфатному отравлению. Например, в CN 100503034 С описан способ получения катализатора с использованием диоксида титана, и бифункциональный катализатор для извлечения серы, полученный этим способом. Катализатор, исходя из масс. %, имеет следующий состав: TiO2 5-30%, MgO 3-7% и Y-Al2O3 63-62%. Он предотвращает выделение хлористого водорода и коррозию, вызываемую предшествующем способом с использованием тетрахлорида титана. Однако основной частью носителя катализатора в этом случае остается оксид алюминия, и его недостаток в том, что легко подвергается сульфатированию.

Катализатор для извлечения серы на основе Ti вызывает возрастающий интерес из-за его выдающихся характеристик в отношении реакций гидролиза сероорганических соединений. Титановый предшественник катализатора для извлечения серы на основе Ti обычно представляет собой метатитановую кислоту, полученную сернокислотным способом, которая содержит 3-8 масс. % сульфатных радикалов. Чтобы дополнительно улучшить характеристики в отношении реакций гидролиза сероорганических соединений и стабильность активности катализатора для извлечения серы на основе Ti, специалисты в данной области техники проводили обширные исследования.

Например, в CN 103111305 В описан катализатор для процесса Клауса извлечения серы, отличающийся тем, что носитель катализатора, в массовом соотношении, составляющем 20-30 оксида циркония, 20-30 оксида титана и 30-50 оксида кремния, смешивают и прессуют с получением начальной заготовки в форме сфер или блоков. Затем добавляют в смесь, исходя из массового количества, два или более из 10-30 оксида цинка, 10-35 оксида магния, 1-5 оксида хрома и 1-3 оксида железа. Носитель катализатора разливают в виде суспензии, и добавки в нем составляют 10-35% от носителя катализатора. Его обжигают в печи при 700-1100°С в течение 1-2 часов и затем охлаждают. Добавляют палладий или платину к 40% раствору нитрата аммония, чтобы получить раствор с концентрацией 0,5-3,0 моль/л. К 30% раствору нитрата аммония добавляют никель, чтобы получить раствор с концентрацией 1,0-4,0 моль/л. Два вышеуказанных раствора смешивают, чтобы получить смешанную жидкость. Подвергнутый обжигу носитель катализатора, содержащий добавки, высыпают в смешанную жидкость с погружением, и после сушки на воздухе получают катализатор. Способ получения катализатора является сложным, и стоимость катализатора высока.

Краткое описание изобретения

Целью настоящего изобретения является обеспечение нового катализатора и способа его получения. При применении его в процессе извлечения серы, катализатор имеет улучшенную стабильность активности и улучшенную активность в гидролизе сероорганических соединений и активность в реакции Клауса, и он может повысить степень извлечения серы устройства для извлечения серы и понизить выброс диоксида серы в отходящие газы из устройства для извлечения серы. Способ получения катализатора является простым в исполнении.

Неожиданно было обнаружено, что при применении в процессах извлечения серы катализатора, полученного с использованием диоксида титана в качестве носителя, совместно с регулятором щелочности оксидом кальция, и оксида лютеция и/или оксида церия в качестве активных компонентов в определенных количествах, очевидно возрастают стабильность активности катализатора, активность в гидролизе сероорганических соединений и активность в реакции Клауса. Более того, способ получения катализатора является простым в исполнении.

В первом аспекте настоящего изобретения обеспечивают катализатор, содержащий диоксид титана в качестве носителя, оксид лютеция и/или оксид церия и оксид кальция, при этом, исходя из 100 масс. % катализатора, содержание диоксида титана составляет 80-96 масс. %, содержание оксида кальция составляет 2-10 масс. %, и содержание оксида лютеция и/или оксида церия составляет 2-10 масс. %.

Во втором аспекте настоящего изобретения обеспечивают способ получения катализатора, включающий: экструзионное формование, сушку и обжиг титанового предшественника, кальциевого предшественника, растворимой соли лютеция и/или церия, экструзионной добавки и связующего после однородного перемешивания, при этом обеспечивают такое количество титанового предшественника, кальциевого предшественника, растворимой соли лютеция и/или церия, что исходя из 100 масс. % полученного катализатора, содержание диоксида титана составляет 80-96 масс. %, предпочтительно 85-95%, содержание оксида кальция составляет 2-10 масс. %, предпочтительно 2-8 масс. %, более предпочтительно 2-5 масс. %, и содержание оксида лютеция и/или оксида церия составляет 2-10 масс. % предпочтительно 2-8 масс. %, более предпочтительно 2-5 масс. %.

В третьем аспекте настоящего изобретения дополнительно обеспечивают применение вышеуказанного катализатора при извлечении серы.

В четвертом аспекте настоящего изобретения дополнительно обеспечивают способ извлечения серы, включающий приведение кислого газа и кислородсодержащего газа в контакт при реакционных условиях процесса Клауса и в присутствии указанного катализатора с получением серы и хвостового газа процесса Клауса.

Катализатор по настоящему изобретению, в котором лютеций и/или церий в качестве активных компонентов, диоксид титана в качестве носителя и оксид кальция в качестве регулятора щелочности содержатся в определенном количестве для совместного действия, при применении в процессе извлечения серы имеет улучшенную стабильность активности и улучшенную активность в гидролизе сероорганических соединений и активность в реакции Клауса, при этом активность в гидролизе сероорганических соединений составляет ≥99%, а активность в реакции Клауса составляет ≥80%.

Способ получения катализатора, обеспеченный в настоящем изобретении, приводит к получению катализатора посредством вымешивания, экструдирования, сушки и обжига метатитановой кислоты, кальциевого предшественника, растворимой соли лютеция и/или церия, экструзионной добавки и связующего после однородного перемешивания. По сравнению со способом пропитки, способ вымешивания и экструзии может обеспечить большее количество активных ингредиентов и физическую стабильность катализатора. Согласно предпочтительному воплощению настоящего изобретения, использование метатитановой кислоты, полученной с использованием способа хлорирования, в качестве титанового предшественника может дополнительно улучшить активность катализатора в гидролизе сероорганических соединений и активность в реакции Клауса. Было обнаружено, что в случае известного катализатора на основе Ti для извлечения серы, поскольку к катализатору прикреплен сульфатный радикал, катализатор легче поддается сульфатированию, что влияет на каталитическую активность; с другой стороны, большое количество сульфатных радикалов в катализаторе для извлечения серы заметно влияет на его стабильность активности.

Катализатор, обеспечиваемый в настоящем изобретении, просто получить, и способ получения не имеет вторичных выбросов. Применение катализатора может заметно улучшить степень извлечения серы, обеспечиваемую устройством, способствует снижению выбросов диоксида серы в отходящие газы из устройства для извлечения серы, и дает заметные экономические и социальные преимущества, при том, что нормативы по защите окружающей среды становятся все строже и строже.

Краткое описание чертежей

Сопровождающие чертежи представлены в данном документе для того, чтобы облегчить дальнейшее понимание настоящего изобретения, и они составляют часть этого документа. Их используют в сочетании с нижеследующими воплощениями для пояснения настоящего изобретения, но эти воплощения никоим образом не ограничивают настоящее изобретение. Среди чертежей:

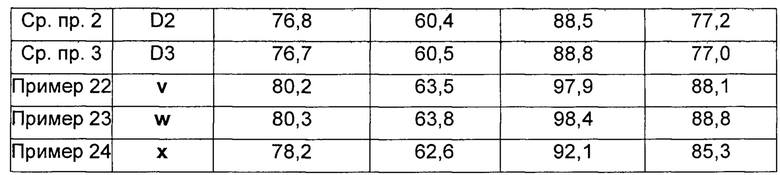

на Фиг. 1 показана технологическая схема получения катализатора, обеспечиваемого по настоящему изобретению;

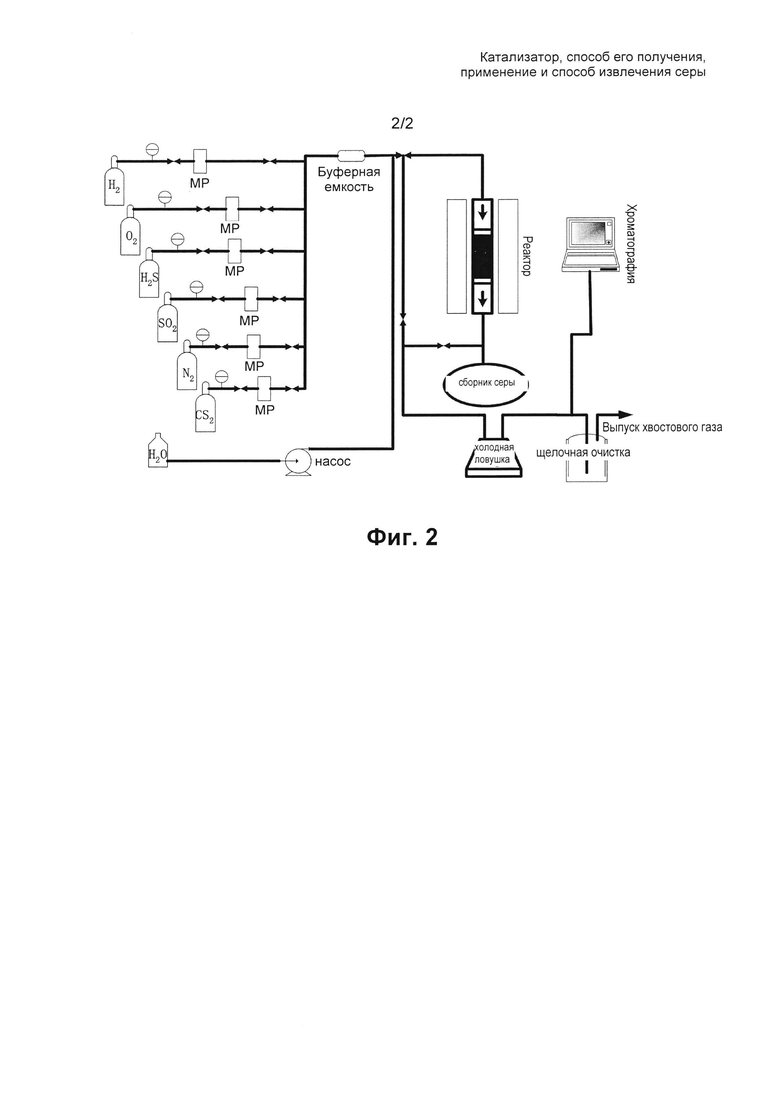

на Фиг. 2 показана схема устройства для оценки активности катализатора.

Подробное описание воплощений

Ниже в данном документе подробно описаны некоторые воплощения настоящего изобретения. Следует понимать, что описанные в данном документе воплощения представлены только для того, чтобы описать и пояснить настоящее изобретения, но они не предназначены для какого-либо ограничения настоящего изобретения.

Пределы объема защиты или любого значения, приведенного в данном документе не ограничены этим конкретным объемом защиты или значением, но эти объем защиты или значения следует рассматривать, как значения, включающие близкие к такому объему защиты или значению. Численные интервалы, конечные точки интервалов и отдельные значения можно сочетать с получением одного или более новых численных интервалов, которые следует считать конкретно раскрытыми в данном документе.

В первом аспекте настоящего изобретения обеспечивают катализатор, содержащий диоксид титана в качестве носителя, оксид лютеция и/или оксид церия и оксид кальция, при этом, исходя из 100 масс. % катализатора, содержание диоксида титана составляет 80-96 масс. %, содержание оксида кальция составляет 2-10 масс. %, и содержание оксида лютеция и/или оксида церия составляет 2-10 масс. %.

В катализаторе по настоящему изобретению щелочноземельный кальций может повысить число щелочных центров катализатора, что способствует реакции гидролиза сероорганических соединений.

Исходя из 100 масс. % катализатора, содержание оксида кальция составляет 2-8 масс. %, более предпочтительно 2-5 масс. %.

Согласно воплощению настоящего изобретения, исходя из 100 масс. % катализатора, содержание диоксида титана составляет 85-95%, содержание оксида кальция составляет 2-8 масс. %, предпочтительно 2-5 масс. %, и содержание оксида лютеция и/или оксида церия составляет 2-8 масс. %, предпочтительно 2-5 масс. %.

В настоящем изобретении содержание оксида лютеция и/или оксида церия означает: (1) общее содержание оксида лютеция и оксида церия, если присутствуют оба соединения; (2) содержание оксида лютеция, если оксид церия не присутствует; (3) содержание оксида церия, если оксид лютеция не присутствует.

Согласно предпочтительному воплощению настоящего изобретения, катализатор дополнительно содержит промотор. Исходя из 100 масс. % катализатора, содержание диоксида титана составляет 85-95%, содержание оксида кальция составляет 2-5 масс. %, предпочтительно 2,5-4 масс. % содержание оксида лютеция и/или оксида церия составляет 2-5 масс. %, предпочтительно 2-4 масс. % и содержание промотора составляет 0-5%, предпочтительно 1-5 масс. %, более предпочтительно 2-4 масс. %.

В настоящем изобретении содержание металла в катализаторе определяют посредством метода рентгеновской флуоресцентной спектроскопии (РФС), в которой используют спектрометр для рентгеновской флуоресцентной спектроскопии типа ZSX-100е, с использованием Rh мишени, и измерения проводят при условиях тока 50 мА и напряжения 50 кВ.

В настоящем изобретении диоксид титана предпочтительно представляет собой диоксид титана в форме анатаза. По сравнению с диоксидом титана в форме рутила, использование диоксида титана в форме анатаза в качестве носителя может обеспечить катализатору более высокую активность в гидролизе сероорганических соединений, активность в реакции Клауса и стабильность активности, и механическая прочность катализатора является более высокой.

В настоящем изобретении промотор используют, чтобы повысить удельную площадь поверхности и объем пор катализатора для увеличения активности катализатора в реакции Клауса. Промотор, например, может представлять собой одно или более соединений, выбранных из молекулярного сита типа Y, оксида кремния и оксида алюминия.

Согласно предпочтительному воплощению настоящего изобретения, содержание сульфатных ионов в катализаторе составляет менее 1000 ppm (частей на млн.), предпочтительно катализатор не содержит сульфатных ионов.

В качестве предшественника носителя можно использовать метатитановую кислоту, полученную способом хлорирования, чтобы получить вышеуказанное более низкое содержание сульфатных ионов.

В настоящем изобретении дополнительно обеспечивают способ получения катализатора, включающий: вымешивание, экструдирование, сушку и обжиг титанового предшественника, кальциевого предшественника, растворимой соли лютеция и/или церия, экструзионной добавки и связующего после однородного перемешивания, при этом обеспечивают такое количество титанового предшественника, кальциевого предшественника, растворимой соли лютеция и/или церия, что исходя из 100 масс. % полученного катализатора, содержание диоксида титана составляет 80-96 масс. %, предпочтительно 85-95%, содержание оксида кальция составляет 2-10 масс. %, предпочтительно 2-8 масс. %, более предпочтительно 2-5 масс. %, и содержание оксида лютеция и/или оксида церия составляет 2-10 масс. % предпочтительно 2-8 масс. %, более предпочтительно 2-5 масс. %.

Согласно настоящему изобретению, вышеуказанный титановый предшественник может представлять собой различные вещества, из которых можно получить диоксид титана после обжига, например, метатитановую кислоту.

Предпочтительно метатитановая кислота получена способом хлорирования и не содержит сульфатных радикалов. Кроме того, предпочтительно удельная поверхность метатитановой кислоты составляет не менее 210 м2/г, а объем пор составляет не менее 0,25 мл/г. Более предпочтительно удельная поверхность метатитановой кислоты составляет не менее 220 м2/г, например, 220-260 м2/г, а объем пор составляет не менее 0,28 мл/г, например, 0,28-0,35 мл/г. Более предпочтительно удельная поверхность метатитановой кислоты составляет не менее 230 м2/г, а объем пор составляет не менее 0,30 мл/г. Более высокие значения удельной поверхности и объема пор способствуют повышению активности катализатора в реакции Клауса. Метатитановую кислоту, отвечающую вышеуказанным условиям, можно приобрести у Shanghai Yifu Industry Co., Ltd.

Катализатор по настоящему изобретению получают с использованием способа экструзионного формования. По сравнению со способом пропитки, катализатор, полученный с использованием способа экструдирования, имеет более высокую механическую прочность, более равномерное распределение активных ингредиентов и более высокие удельную поверхность и объем пор, так что катализатор имеет более высокую активность в реакции гидролиза сероорганических соединений, активность в реакции Клауса и стабильность активности, и длительный срок службы.

Удельная поверхность катализатора составляет 210-250 м2/г, предпочтительно 210-230 м2/г, объем пор составляет не менее 0,25 мл/г, предпочтительно 0,25-0,4 мл/г, и прочность на боковое давление составляет 140-170 Н⋅см-1, предпочтительно 150-165 Н⋅см-1.

Кальциевый предшественник может представлять собой одно или более соединений из Са(NО3)2, СаСО3 и оксалата кальция.

Растворимая соль лютеция представляет собой одно или более соединений из карбоната лютеция, нитрата лютеция и ацетата лютеция.

Растворимая соль церия представляет собой одно или более соединений, выбранных из карбоната церия, нитрата церия и ацетата церия.

Связующее представляет собой одно или более веществ, выбранных из уксусной кислоты, азотной кислоты, лимонной кислоты, растворимого стекла и золя диоксида кремния, предпочтительно лимонную кислоту. Исходя из 100 масс. % катализатора, добавляемое количество связующего может составлять 1-5%, предпочтительно 2,5-3,5%.

Экструзионная добавка может представлять собой одно или более веществ, выбранных из смолы сесбании, поливинилового спирта, молекулярного сита типа Y, крахмала и лимонной кислоты, предпочтительно смолу сесбании.

Предпочтительно используемое количество экструзионной добавки и связующего составляет 1-5% от массы титанового предшественника, соответственно.

Количество экструзионной добавки и связующего после обжига соответствует количеству промотора в вышеуказанном катализаторе.

Температура сушки может составлять 100-150°С, предпочтительно 120-130°С, а время сушки может составлять 4-12 часов, предпочтительно 6-10 часов.

Температура обжига может составлять 340-500°С, предпочтительно 390-460°С, а время обжига может составлять 3-8 часов, предпочтительно 4-6 часов. При вышеуказанных условиях обжига можно получить диоксид титана в форме анатаза.

Согласно предпочтительному воплощению настоящего изобретения, как показано на Фиг. 1, способ получения катализатора по настоящему изобретению включает следующие стадии:

(1) выбор метатитановой кислоты, полученной способом хлорирования, в качестве сырьевого материала для получения носителя катализатора;

(2) согласно доле в массе катализатора, соответствующее взвешивание и отбор растворимой(ых) соли(ей) лютеция и/или церата, кальциевой соли, связующего и экструзионной добавки; растворение растворимых компонентов с использованием деионизированной воды; равномерное перемешивание с получением раствора А, и полное и гомогенное смешивание нерастворимых компонентов и метатитановой кислоты с получением твердого материала;

(3) выливание раствора А в твердый материал и полное смешивание;

(4) загрузка смешанных материалов в экструдер для полного вымешивания до однородного смешивания материалов;

(5) экструдирование материалов после вымешивания в экструдере с получением ленты катализатора;

(6) сушка ленты катализатора;

(7) обжиг высушенной ленты катализатора с получением катализатора.

Количество воды выбирают так, чтобы гарантировать беспрепятственное выполнение стадий добавления растворимых компонентов и последующего вымешивания и экструдирования. Обычно количество воды составляет 0,3-0,7 массы титанового предшественника.

Стандартные размеры ленты катализатора могут быть выбраны согласно требованиям. Для процесса извлечения серы стандартные размеры ленты катализатора предпочтительно составляют ∅4×3-10 мм.

Настоящее изобретение дополнительно обеспечивает катализатор, полученный с использованием вышеуказанного способа и его применение в извлечении серы. Исходя из 100% полученного катализатора, содержание диоксида титана составляет 80-96 масс. %, предпочтительно 85-95%, содержание оксида кальция составляет 2-10 масс. %, предпочтительно 2-8 масс. %, более предпочтительно 2-5 масс. %, и содержание оксида лютеция и/или оксида церия составляет 2-10 масс. % предпочтительно 2-8 масс. %, более предпочтительно 2-5 масс. %.

Катализатор, обеспечиваемый в настоящем изобретении, не содержит сульфатных радикалов, имеет высокую стойкость к сульфатированию, хорошую стабильность активности, и хорошую активность в гидролизе сероорганических соединений и активность в реакции Клауса.

Согласно предпочтительному воплощению настоящего изобретения, катализатор, полученный в настоящем изобретении, не содержит сульфатных радикалов, его удельная поверхность составляет более 200 м2/г, объем пор составляет более 0,25 мл/г, внешняя форма представляет собой длинную ленту, и стандартные размеры составляют ∅4×3-10 мм. Катализатор имеет активность в гидролизе сероорганических соединений ≥99%, а активность в реакции Клауса ≥80%.

Катализатор, обеспечиваемый в настоящем изобретении, можно использовать для обработки кислого газа, вырабатываемого в промышленности, такой как нефтепереработка, очистка природного газа, углехимическая промышленность, чтобы увеличить степень извлечения серы устройства для извлечения серы. Кислый газ обычно содержит такие ингредиенты, как сероводород, диоксид углерода, следы легких углеводородов, аммиак и воду, что хорошо известно специалистам в данной области техники.

Настоящее изобретение дополнительно обеспечивает способ извлечения серы, включающий: приведение кислого газа в контакт с кислородсодержащим газом при условиях реакции Клауса и в присутствии катализатора, чтобы получить серу и хвостовой газ процесса Клауса. Катализатор содержит диоксид титана в качестве носителя, оксид

редкоземельного металла и оксид щелочноземельного металла. Исходя из 100% катализатора, содержание диоксида титана составляет 80-96 масс. %, содержание оксида щелочноземельного металла составляет 2-10 масс. %, и содержание оксида редкоземельного металла составляет 2-10 масс. %.

Редкоземельный металл предпочтительно представляет собой один или более из оксида лантана, оксида лютеция и оксида церия, более предпочтительно оксид лютеция и/или оксид церия.

Щелочноземельный металл предпочтительно представляет собой один или более из оксида бария, оксида кальция и оксида магния, более предпочтительно оксид кальция и/или оксид магния, в частности предпочтительно оксид кальция.

Согласно предпочтительному воплощению настоящего изобретения, катализатор представляет собой катализатор, обеспечиваемый первым аспектом настоящего изобретения. То есть, катализатор содержит диоксид титана в качестве носителя, оксид лютеция и/или оксид церия и оксид кальция. Исходя из 100% катализатора, содержание диоксида титана составляет 80-96 масс. %, содержание оксида кальция составляет 2-10 масс. %, и содержание оксида лютеция и/или оксида церия составляет 2-10 масс. %.

Предпочтительно содержание сероводорода в кислом газе составляет 45-95 об. %.

Реакция Клауса относится к химической реакции, позволяющей обеспечить неполное сгорание сероводорода, и затем позволяющей подвергнуть образованный диоксид серы и сероводород реакции обратного диспропорционирования с образованием серы и воды. Условия реакции Клауса представляют собой традиционный выбор, известный в технике. В настоящем изобретении нет особенных требований. Например, эти условия могут представлять собой условия реакции Клауса, указанные в документах (Gengliang CHEN, et al, Claus Method in Sulfur Recovery Process Technique, Petroleum Industry Press, 2007).

Обычно условия реакции Клауса включают: в течение стадии, на которой не полностью сжигают сероводород, температура составляет 1000-1400°С, предпочтительно 1100-1350°С, давление составляет 0,010-0,040 МПа, предпочтительно 0,020-0,030 МПа, и время пребывания составляет 2-8 с, предпочтительно 3-6 с.

В течение стадии, на которой протекает реакция обратного диспропорционирования диоксида серы и сероводорода, температура составляет 200-350°С, предпочтительно 220-250°С, давление составляет 0,001-0,020 МПа, предпочтительно 0,002-0,003 МПа, и часовая объемная скорость газа составляет 600-1200 ч-1. В настоящем изобретении давление представляет собой избыточное давление.

Материалы, полученные из реакции обратного диспропорционирования, можно охлаждать до 130-150°С, и затем подвергать разделению на газ и жидкость с получением жидкой серы и остаточного газа (хвостового газа процесса Клауса).

Остаточный газ можно дополнительно приводить в контакт с катализатором при условиях реакции Клауса для следующей стадии реакции Клауса, посредством чего улучшают степень превращения сероводорода в кислом газе в серу. То есть, можно выполнять множество стадий реакции Клауса. Обычно можно выполнять 2-4 стадии реакции Клауса, предпочтительно 2 стадии реакции Клауса. Условия на стадиях реакций Клауса могут быть одинаковыми или различными, пока может протекать реакция Клауса. Нижеследующие воплощения дополнительно поясняют настоящее изобретение.

В приведенных ниже примерах состав катализатора определяли с использованием метода рентгеновской флуоресцентной спектрометрии (РФС). Метод рентгеновской флуоресцентной спектрометрии (РФС) включает использование спектрометра для рентгеновской флуоресцентной спектроскопии типа ZSX-100е, использование Rh мишени, и измерения проводят при условиях тока 50 мА и напряжения 50 кВ.

Объем пор и удельную поверхность катализатора и носителя измеряют с использованием метода низкотемпературной адсорбции азота (см. Petroleum and Chemical Analysis Method (RIPP experimental method)), edited by Cuiding YANG et al, Science Press, published in 1990). Прочность на боковое давление катализатора измеряли с использованием HG/T2783-1996.

Находится ли диоксид титана в форме анатаза в диоксиде титана катализатора, определяли посредством метода рентгеноструктурного анализа (РСА). Результаты показали, что все катализаторы по примерам 1-23 содержали диоксид титана в форме анатаза.

Содержание SiO2 в золе диоксида кремния, используемом в примерах, составляет 25 масс. %, и он изготовлен Qingdao Ocean Chemical Industry Co., Ltd. Молекулярное сито типа Y представляет собой молекулярное сито NaY, изготовленное Zibo Xinhong Chemical Trade Co., Ltd.

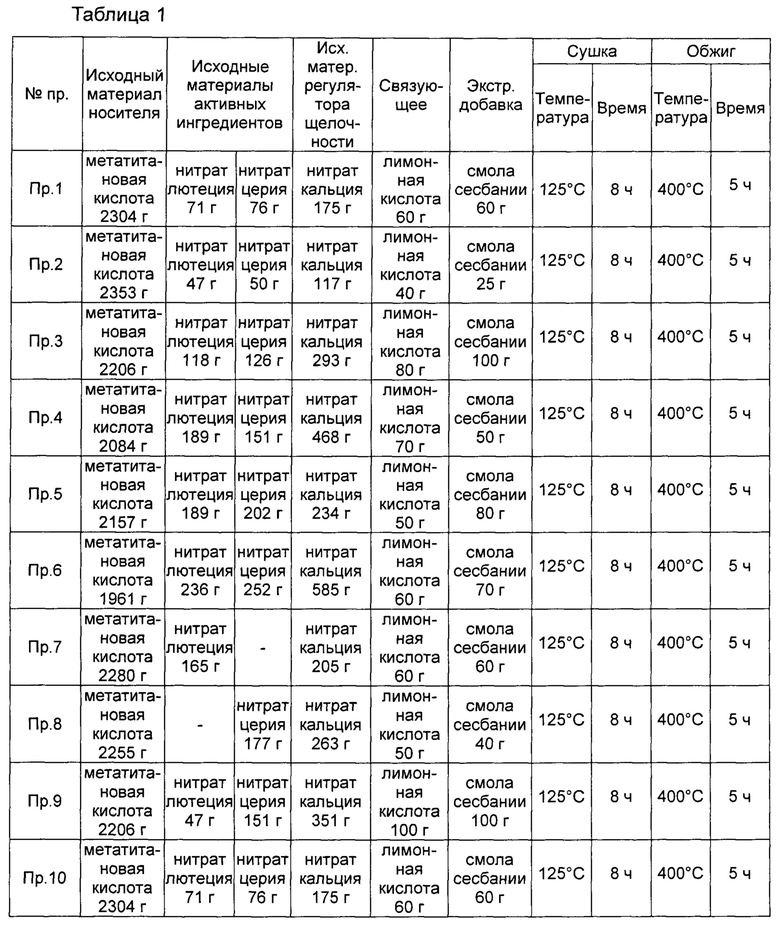

Пример 1

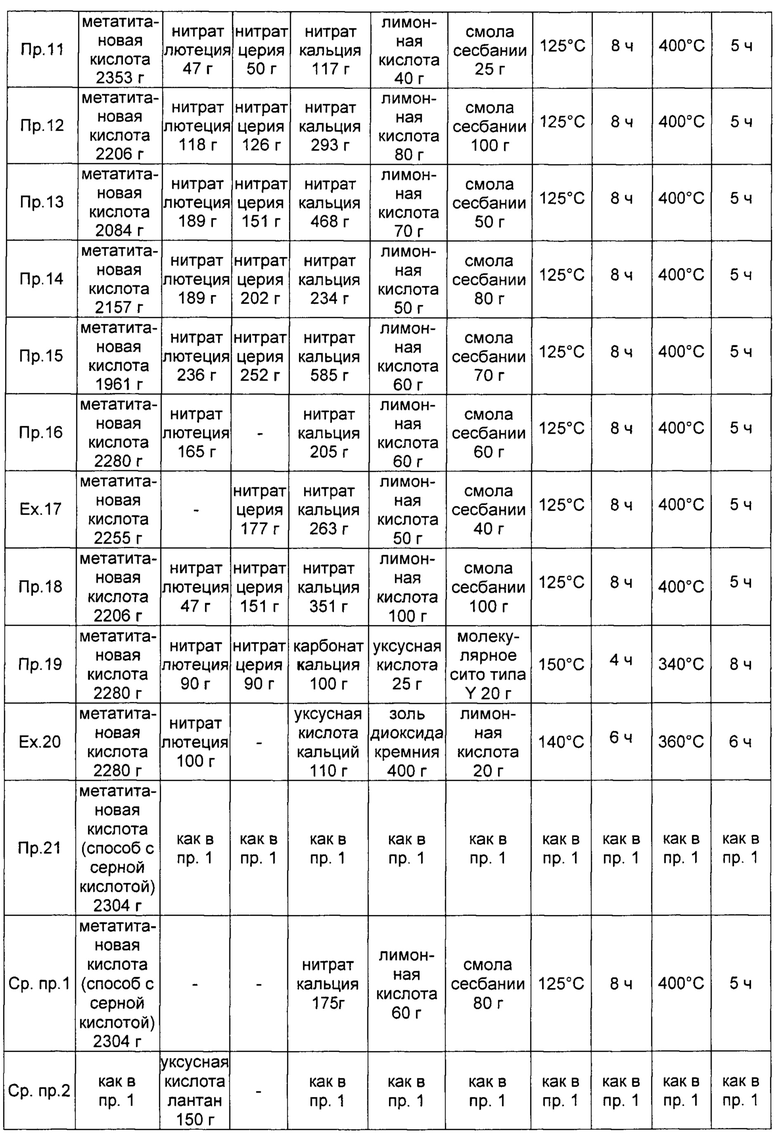

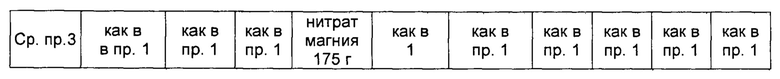

Взвешивают и отбирают 2304 г метатитановой кислоты, полученной способом хлорирования (приобретенная от Shanghai Yifu Industrial Co., Ltd., далее то же самое), в качестве сырьевого материала для получения носителя катализатора. Соответственно, взвешивают и отбирают 71 г нитрата лютеция, 76 г нитрата церия и 175 г нитрата кальция. Взвешивают и отбирают 60 г лимонной кислоты в качестве связующего, 60 г смолы сесбании в качестве экструзионной добавки. Добавляют надлежащее количество деионизированной воды (50 г деионизированной воды на каждые 100 г метатитановой кислоты) к нитрату лютеция, нитрату церия, нитрату кальция и лимонной кислоте для растворения, равномерно перемешивают с получением раствора А. Однородно смешивают смолу сесбании и метатитановую кислоту. Медленно наливают раствор А в смешанный твердый материал и полностью перемешивают. Затем полученный после перемешивания материал загружают в экструдер для полного вымешивания дот тех пор, пока материал не будет однородно перемешан. Материал после вымешивания загружают в экструдер для экструдирования с получением длинной ленты стандартного размера ∅4×3-10 мм. Длинную ленту размером ∅4×3-10 мм сушат при температуре 125°С в течение 8 часов. Высушенную длинную ленту размером ∅4×3-10 мм подвергают обжигу при температуре 400°С в течение 5 часов с получением катализатора а. Состав и физические и химические свойства катализатора показаны в таблице 2.

Примеры 2-20

Получают катализатор согласно способу примера 1, за исключением использования типов и соотношений материалов, и условий сушки и обжига, которые показаны в таблице 1 ниже, чтобы соответственно получить катализаторы b-t. Состав и физические и химические свойства катализаторов показаны в таблице 2.

Пример 21

Получают катализатор согласно способу примера 1, за исключением того,

что метатитановую кислоту, полученную способом хлорирования, заменяют на метатитановую кислоту, полученную способом с использованием серной кислоты (содержание сульфат-ионов составляет 3 масс. %), в том же массовом количестве, с получением катализатора u. Состав и физические и химические свойства катализатора показаны в таблице 2.

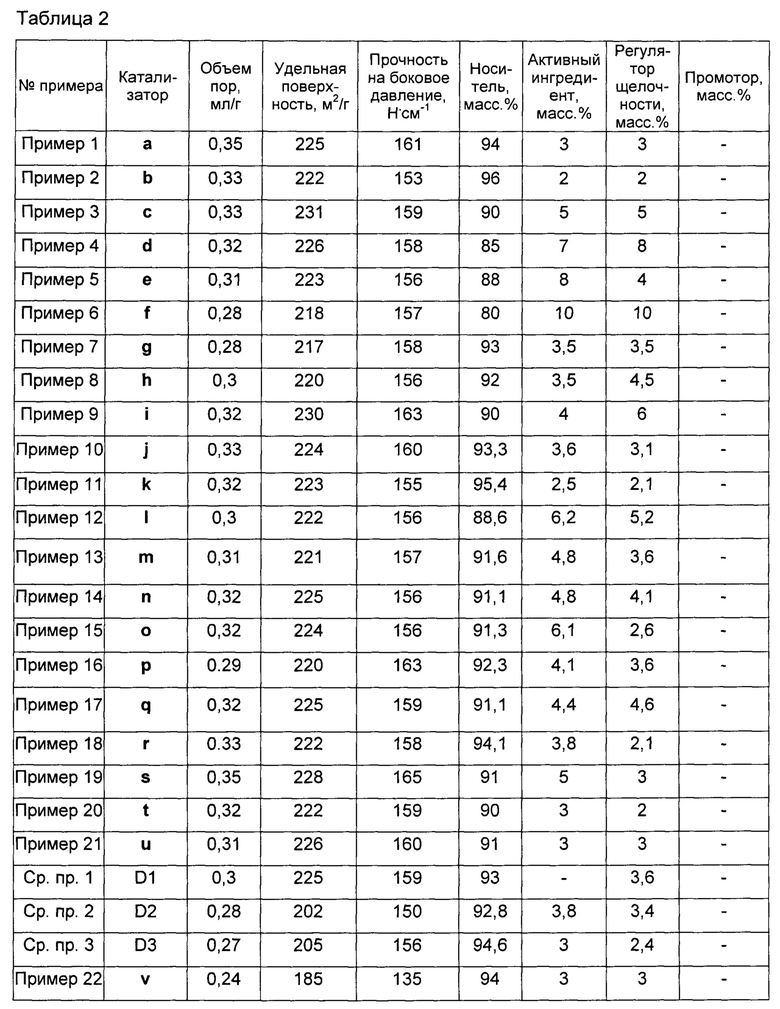

Сравнительные примеры 1-3

Катализатор получают согласно способу примера 1, за исключением использования типов и соотношений материалов, и условий сушки и обжига, которые показаны в таблице 1 ниже, чтобы соответственно получить катализаторы D1-D3.

Пример 22

Катализатор такого же состава, как в примере 1, получают с использованием способа изоволюметрической пропитки, который включает следующие операции. Взвешивают и отбирают 1880 г порошка диоксида титана (приобретенный от Jinan Yuxing Chemical Industry Co., Ltd., не содержит сульфатных радикалов, находится в форме анатаза) для экструзионного формования и обжига, и затем получают длинную ленту размером ∅4×3-10 мм качестве носителя катализатора. Взвешивают и отбирают 71 г нитрата лютеция, 76 г нитрата церия и 175 г нитрата кальция, соответственно. Добавляют надлежащее количество деионизированной воды (30 г деионизированной воды на 100 г носителя катализатора) к нитрату лютеция, нитрату церия, нитрату кальция и лимонной кислоте для растворения и равномерно перемешивают с получением раствора А. Для погружения носителя-диоксида титана в раствор А используют метод изоволюметрической пропитки, и затем сушат при температуре 125°С в течение 8 часов. Высушенное вещество подвергают обжигу при температуре 400°С в течение 5 часов с получением катализатора v. Состав и физические и химические свойства катализатора показаны в таблице 2.

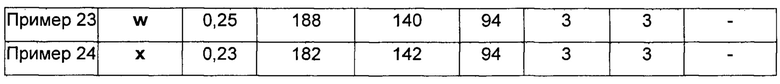

Пример 23

Катализатор получают согласно способу примера 22, за исключением того, что диоксид титана заменяют метатитановой кислотой такой же массы, исходя из массы диоксида титана, с получением катализатора w. Состав и физические и химические свойства катализатора показаны в таблице 2.

Пример 24

Катализатор получают согласно способу примера 22, за исключением того, что диоксид титана в форме анатаза заменяют диоксидом титана в форме рутила такой же массы, с получением катализатора х. Состав и физические и химические свойства катализатора показаны в таблице 2.

Из данных таблицы 2 следует, что катализатор, полученный согласно предпочтительному воплощению изобретения, обладает более высокими значениями удельной поверхности, объема пор и механической прочности.

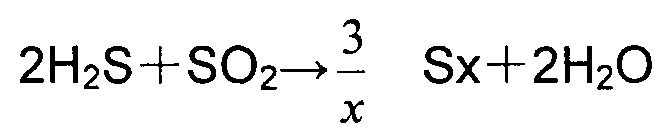

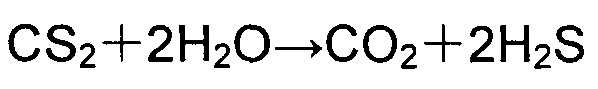

Испытания рабочих характеристик Оценочные испытания активности катализатора для извлечения серы проводят в микрореакторе для извлечения серы объемом 10 мл, реактор выполнен из трубки из нержавеющей стали внутренним диаметром 20 мм, реактор помещен в термостатический контейнер, и подробно процедура процесса показана на Фиг. 2. Водород, кислород, сероводород, диоксид серы, азот и дисульфид углерода в требуемом соотношении направляли посредством массового расходомера MP в буферную емкость. Затем вышеуказанные виды газов направляли совместно с водой в реактор для проведения реакции Клауса. Серу собирали в сборник для серы. Отходящий газ направляют в холодную ловушку для охлаждения, и затем он поступает в систему щелочной очистки для очистки щелочью. Выгружают хвостовой газ. Количество катализатора для загрузки составляет 10 мл, и кварцевые пески такого же гранулометрического состава загружают в верхнюю часть для смешивания и предварительного нагрева. Содержание H2S, SO2, COS и CS2 в газе на входе и выходе реактора определяют в реальном времени, используя газовый хроматограф Shimadu GC-2014, содержание сульфида определяют с использованием носителя GDX-301, содержание O2 определяют с использованием молекулярного сита 5А, температура колонки составляет 120°С, используют детектор теплопроводности, в качестве газа-носителя используют водород, и скорость после прохождения колонки составляет 25 мл/мин. Принимая реакцию  в качестве показательной реакции, наблюдают активность катализатора в реакции Клауса, входящий газ имеет следующий состав по объему: H2S 2%, SO2 1%, O2 3000 ppm и H2O 30%, а остальное составляет N2. Часовая объемная скорость газа составляет 2500 ч-1, температура реакции составляет 230°С и степень превращения реакции Клауса для катализатора рассчитывают согласно следующей формуле:

в качестве показательной реакции, наблюдают активность катализатора в реакции Клауса, входящий газ имеет следующий состав по объему: H2S 2%, SO2 1%, O2 3000 ppm и H2O 30%, а остальное составляет N2. Часовая объемная скорость газа составляет 2500 ч-1, температура реакции составляет 230°С и степень превращения реакции Клауса для катализатора рассчитывают согласно следующей формуле:

где М0 представляет собой сумму объемных концентраций H2S и SO2 на входе, a M1 представляет собой сумму объемных концентраций H2S и SO2 на выходе. Отбор образцов и анализ проводят раз в каждый час, и результат анализа представляет собой среднее значение за 10 часов.

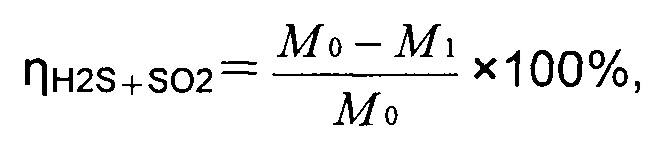

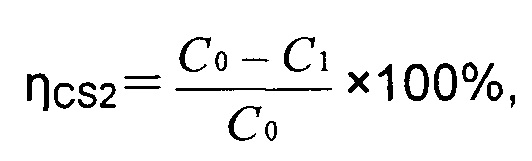

Принимая  в качестве показательной реакции, наблюдают активность катализатора в реакции гидролиза сероорганических соединений, входящий газ имеет следующий состав по объему: H2S 2%, CS2 0,6%, SO2 1%, O2 3000 ppm и H2O 30%, а остальное составляет N2, часовая объемная скорость газа составляет 2500 ч-1, температура реакции составляет 280°С и степень гидролиза CS2 для катализатора рассчитывают согласно следующей формуле:

в качестве показательной реакции, наблюдают активность катализатора в реакции гидролиза сероорганических соединений, входящий газ имеет следующий состав по объему: H2S 2%, CS2 0,6%, SO2 1%, O2 3000 ppm и H2O 30%, а остальное составляет N2, часовая объемная скорость газа составляет 2500 ч-1, температура реакции составляет 280°С и степень гидролиза CS2 для катализатора рассчитывают согласно следующей формуле:

где С0 и C1 представляют собой объемные концентрации CS2 на входе и выходе, соответственно. Отбор образцов и анализ проводят раз в каждый час, и результат анализа представляет собой среднее значение за 10 часов.

Активность свежего катализатора после протекания реакции в течение 5 часов и активность катализатора после жесткого старения, что показывает стабильность активности катализатора, оценивали с использованием вышеописанного метода. Для свежего катализатора 10 часов непрерывной работы не оказывали значительного влияния на эксплуатационные качества катализатора. Чтобы наблюдать влияние времени работы на эксплуатационные качества катализатора и оценить стабильность катализатора, обычно используют метод искусственного жесткого старения, при котором катализатор подвергают такой обработке, что за короткий период времени можно смоделировать состояние катализатора после его использования в течение длительного периода времени. Что касается катализатора, подвергнутого старению с использованием описанного ниже испытания методом жесткого старения, результаты испытаний эквивалентны рабочим характеристикам катализатора после использования в течение 3 лет.

Испытание методом жесткого старения: обжиг катализатора при 550°С в течение 2 часов, затем приведение его в контакт с газовой смесью SO2 : воздух : водяной пар = 1:2,5:6,5 (объемное отношение) при температуре 260°С в течение 2 часов, и объемная часовая скорость газа составляет 1000 ч-1.

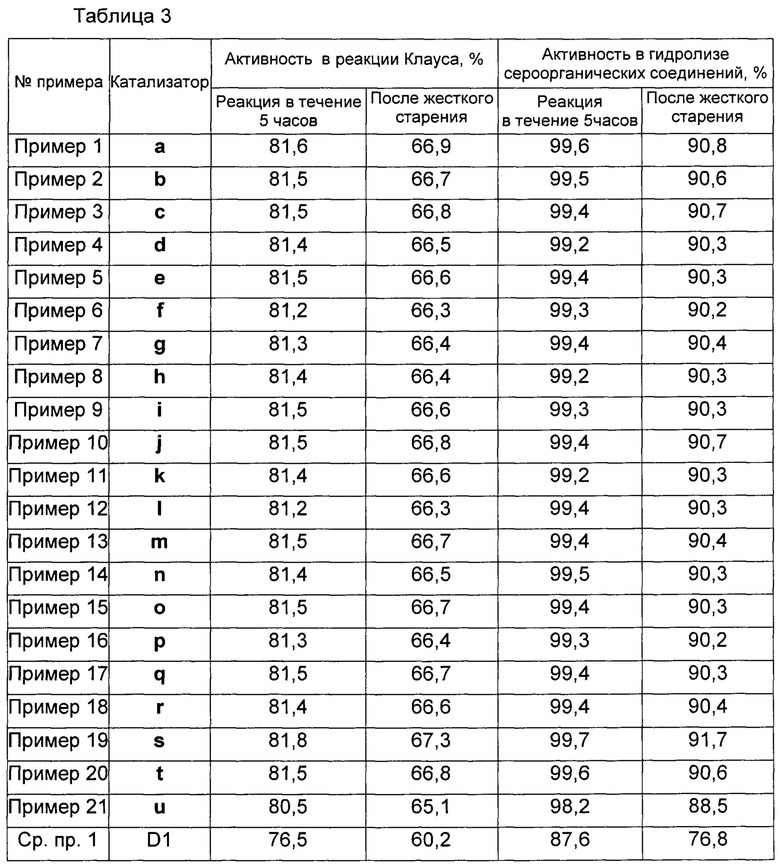

Оценивали активность катализаторов, подготовленных согласно вышеописанному методу, по вышеописанным примерам и сравнительным примерам, и результаты показаны в приведенной ниже таблице 3.

Примечание: В приведенных выше таблицах 1-3 Ср. пр. означает сравнительный пример.

Из данных, приведенных в таблицах 1-3 можно видеть, что катализатор, полученный способом по настоящему изобретению, имеет высокую активность в реакции Клауса и активность в гидролизе сероорганических соединений, и имеет высокую стабильность активности.

Хотя выше и описаны некоторые предпочтительные воплощения изобретения, настоящее изобретение не ограничено конкретными признаками этих воплощений. Специалист в данной области техники может внести модификации и изменения в технологическую схему настоящего изобретения без отклонения от идеи настоящего изобретения. Однако все эти модификации и изменения следует признавать как попадающие в область защиты настоящего изобретения.

Кроме того, следует понимать, что технические признаки, описанные в приведенных выше воплощениях, можно сочетать любым подходящим образом, при условии, что нет противоречия между этими признаками, взятыми в сочетании. Чтобы избежать ненужного повторения, такие возможные сочетания не описаны здесь в настоящем изобретении.

Более того, различные воплощения настоящего изобретения можно свободно сочетать по потребности, до тех пор, пока эти сочетания не отклоняются от идеи и сущности настоящего изобретения. Однако такие сочетания также следует считать попадающими в область защиты, раскрытую в настоящем изобретении.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1996 |

|

RU2103060C1 |

| СПОСОБ ОБРАБОТКИ СЕРОСОДЕРЖАЩЕГО ГАЗА И ИСПОЛЬЗУЕМЫЙ ДЛЯ ДАННЫХ ЦЕЛЕЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ | 2011 |

|

RU2556687C2 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2076776C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2176156C2 |

| Катализатор гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса и способ его применения | 2023 |

|

RU2812535C1 |

| СОДЕРЖАЩИЙ ДИОКСИД ТИТАНА ЗОЛЬ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗГОТОВЛЕННЫЕ ИЗ НЕГО ПРОДУКТЫ | 2017 |

|

RU2763729C2 |

| Катализатор, его применение и способ удаления карбонилсульфида из природного газа | 2022 |

|

RU2840458C2 |

Настоящее изобретение относится к катализатору, способу его получения и применения, а также к способу извлечения серы с использованием этого катализатора. Катализатор содержит диоксид титана в качестве носителя, оксид лютеция и/или оксид церия и оксид кальция, при этом, исходя из 100 масс. % катализатора, содержание диоксида титана составляет 80-96 масс. %, содержание оксида кальция составляет 2-10 масс. % и содержание оксида лютеция и/или оксида церия составляет 2-10 масс. %. Катализатор по настоящему изобретению содержит оксид лютеция и/или оксид церия в качестве активных ингредиентов, диоксид титана в качестве носителя и оксид кальция в качестве регулятора щелочности, при определенном соотношении для совместного действия; когда катализатор используют в процессе извлечения серы, он имеет улучшенную стабильность активности, улучшенную активность в гидролизе сероорганических соединений и активность в реакции Клауса, при этом активность в гидролизе сероорганических соединений составляет ≥99% и активность в реакции Клауса составляет ≥80%. Способ получения катализатора по настоящему изобретению является простым, и операции способа не приводят к вторичным выбросам. 4 н. и 16 з.п. ф-лы, 2 ил., 3 табл., 24 пр.

1. Катализатор для извлечения серы, содержащий диоксид титана в качестве носителя, оксид лютеция и/или оксид церия и оксид кальция, в котором, исходя из 100 масс. % катализатора, содержание диоксида титана составляет 80-96 масс. %, содержание оксида кальция составляет 2-10 масс. % и содержание оксида лютеция и/или оксида церия составляет 2-10 масс. %, где удельная поверхность катализатора составляет 210-250 м2/г, объем пор составляет 0,25-0,4 мл/г.

2. Катализатор по п. 1, в котором, исходя из 100 масс. % катализатора, содержание диоксида титана составляет 85-95 масс. %, содержание оксида кальция составляет 2-8 масс. %, предпочтительно 2-5 масс. %, и содержание оксида лютеция и/или оксида церия составляет 2-8 масс. %, предпочтительно 2-5 масс. %.

3. Катализатор по п. 1 или 2, где удельная поверхность катализатора составляет 210-230 м2/г и прочность на боковое давление составляет 140-170 Н⋅см-1, предпочтительно 150-165 Н⋅см-1.

4. Катализатор по любому из пп. 1-3, дополнительно содержащий, исходя из 100 масс. % катализатора, 0-5% промотора.

5. Катализатор по п. 4, в котором, исходя из 100 масс. % катализатора, содержание диоксида титана составляет 85-95 масс. %, содержание оксида кальция составляет 2-5 масс. %, содержание оксида лютеция и/или оксида церия составляет 2-5 масс. % и содержание промотора составляет 1-5%.

6. Катализатор по п. 4 или 5, в котором промотор представляет собой одно или более веществ, выбранных из молекулярного сита типа Y, диоксида кремния и оксида алюминия.

7. Катализатор по любому из пп. 1-6, где содержание сульфат-ионов в катализаторе составляет менее 1000 ррm, предпочтительно катализатор не содержит сульфат-ионов.

8. Катализатор по любому из пп. 1-7, в котором диоксид титана представляет собой диоксид титана в форме анатаза.

9. Способ получения катализатора, включающий: экструзионное формование, сушку и обжиг титанового предшественника, кальциевого предшественника, растворимой соли лютеция и/или церия, экструзионной добавки и связующего после однородного перемешивания, при этом обеспечивают такое используемое количество титанового предшественника, кальциевого предшественника, растворимой соли лютеция и/или церия, что исходя из 100 масс. % полученного катализатора, содержание диоксида титана составляет 80-96 масс. %, содержание оксида кальция составляет 2-10 масс. % и содержание оксида лютеция и/или оксида церия составляет 2-10 масс. %.

10. Способ по п. 9, в котором содержание диоксида титана составляет 85-95%.

11. Способ по п. 9, в котором содержание оксида кальция составляет 2-8 масс. %, более предпочтительно 2-5 масс. %.

12. Способ по п. 9, в котором содержание оксида лютеция и/или оксида церия составляет 2-8 масс. %, более предпочтительно 2-5 масс. %.

13. Способ получения по п. 9, в котором титановый предшественник представляет собой метатитановую кислоту, которая не содержит сульфат-ионов, и имеет следующие свойства: удельная поверхность составляет не менее 210 м2/г, предпочтительно 220-260 м2/г, а объем пор составляет не менее 0,25 мл/г, предпочтительно 0,28-0,35 мл/г, и предпочтительно метатитановая кислота получена способом хлорирования.

14. Способ получения по п. 9 или 13, в котором количество экструзионной добавки и количество связующего каждое составляет 1-5 масс. % от массы титанового предшественника, и экструзионную добавку выбирают из группы, состоящей из одного или более веществ, выбранных из смолы сесбании, поливинилового спирта, молекулярного сита типа Y, крахмала и лимонной кислоты; связующее выбирают из группы, состоящей из одного или более веществ, выбранных из уксусной кислоты, азотной кислоты, лимонной кислоты, растворимого стекла и золя диоксида кремния.

15. Способ получения по любому из пп. 9-14, в котором кальциевый предшественник представляет собой одно или более соединений, выбранных из Са(NО3)2, СаСО3, оксалата кальция; растворимая соль лютеция представляет собой одно или более соединений, выбранных из карбоната лютеция, нитрата лютеция и ацетата лютеция, и растворимая соль церия представляет собой одно или более соединений, выбранных из карбоната церия, нитрата церия и ацетата церия.

16. Способ получения по любому из пп. 9-15, в котором температура обжига составляет 340-500°С и время обжига составляет 3-8 часов.

17. Способ получения по любому из пп. 9-16, в котором температура сушки составляет 100-150°С и время сушки составляет 4-12 часов.

18. Применение катализатора по любому из пп. 1-8 для извлечения серы.

19. Способ извлечения серы, включающий приведение кислого газа в контакт с кислородсодержащим газом при условиях реакции Клауса и в присутствии катализатора по любому из пп. 1-8 с получением серы и хвостового газа процесса Клауса.

20. Способ по п. 19, в котором содержание сероводорода в кислом газе составляет 45-95 об. %, условия реакции Клауса включают: температура на стадии неполного сжигания сероводорода составляет 1000-1400°С, предпочтительно 1100-1350°С, давление составляет 0,010-0,040 МПа, предпочтительно 0,020-0,030 МПа, и время пребывания составляет 3-6 с, и в течение стадии, на которой протекает реакция обратного диспропорционирования с образованием диоксида серы и сероводорода, температура составляет 200-350°С, предпочтительно 220-250°С, давление составляет 0,001-0,020 МПа, предпочтительно 0,002-0,003 МПа, и часовая объемная скорость газа составляет 600-1200 ч-1.

| КАТАЛИЗАТОР ДЛЯ УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ ИЗ ПРОМЫШЛЕННЫХ ГАЗОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2280505C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2176156C2 |

| CN 103111305 A, 22.05.2013 | |||

| CN 101049554 A, 10.10.2007. | |||

Авторы

Даты

2018-10-24—Публикация

2017-06-06—Подача