Способ визуального наблюдения и контроля процесса механической обработки

Изобретение относится к области машиностроения и может быть использовано для контроля процесса механической обработки деталей также в инструментальной, приборостроительной и других областях.

Известны способы контроля размеров готовой детали, при реализации которых использованы видеоизмерительные системы, содержащие объектив, видеокамеры, устройства подсветки и компьютер, оснащенный соответствующими программами обработки изображения (например, видеоизмерительные машины Quick Image, Quick Scope, Quick Vision фирмы Mitutoyo, http://mitutoyo-tools.ru/doc/mitutoyo-polnyy-katalog-instrumenta-2015-2017-russkiy-yazyk.html). Для проведения замеров с микронной и более высокой точностью используются специальные алгоритмы обработки изображения, к которым относят выделение края по градации серого, субпиксельная обработка изображения. Особенностью этих способов является то, что программное обеспечение используемых систем позволяет обрабатывать с высокой точностью только небольшие участки видеоизображения неподвижной детали. Однако, преодоление оптических искажений в видеопотоке, в реальном времени на изображениях, состоящих из нескольких мегапикселей, является сложной вычислительной задачей.

Известны также оптические профилешлифовальные станки (фирмы Okamoto, http://okamoto.sodicom.biz/upz-li/), на которых способы обработки деталей контролируют с помощью видео измерительных систем. Эти системы используются для настройки и взаимной координации шлифовального круга и заготовки перед началом обработки и для измерений готовой детали после окончания обработки. Обработка происходит по командам от системы ЧПУ. А так как шлифовальный круг подвержен износу, то для того, чтобы при обработке система ЧПУ учитывала его действительные размеры и форму, перед началом обработки заготовки выполняют предварительное шлифование тонкой металлической пластинки, при этом на пластинке образуется «отпечаток» формы круга, который система ЧПУ сохраняет и далее управляет обработкой с учетом размеров и формы этого «отпечатка». Таким образом, удается избежать оптических искажений при приближении шлифовального круга к обрабатываемой заготовке.

Недостатком таких станков является то, что в процессе обработки видеоизмерительная система не используется, обработка производится «вслепую».

Видеоизмерительные системы, которые применяются для программной обработки изображения для повышения контраста и четкости границ изделия, в частности, алгоритм, выделяющий край по градации серого цвета, связаны с равномерностью освещенности границ детали и инструмента. При приближении инструмента к детали на расстояние, близкое к разрешающей способности объектива, то есть на расстояние от нескольких сотых долей мм до нескольких мкм в зависимости от комбинации свойств объектива, видеокамеры и системы подсветки, освещенность границ в этом месте изменяется. При этом алгоритм выделения края по градации серого цвета начинает некорректно отображать границы инструмента и детали вплоть до того, что их изображения на экране сливаются, хотя в действительности между краями этих объектов остается какое-то небольшое расстояние.

Технический результат изобретения заключается в повышении точности обработанной детали за счет визуального контроля перемещения растрового изображения рабочей части инструмента, позволяющего устранить влияние на качество визуального контроля оптических искажений, возникающих при изменении освещенности в зоне контакта инструмента и заготовки.

Заявленный технический результат достигается за счет того, что в способе визуального контроля процесса механической обработки заготовки, закрепленной на координатном столе, включающим вывод на экран монитора видеоизображения заготовки и обрабатывающего инструмента посредством связанного с ЭВМ оптического устройства с объективом, верхним и нижним осветителями, при этом прием видеоизображения, его обработку и вывод на экран монитора осуществляют посредством ЭВМ, а визуальный контроль процесса механической обработки осуществляют с использованием упомянутого видеоизображения заготовки и обрабатывающего инструмента, на экран монитора дополнительно выводят предварительно сформированный CAD-контур обработанной детали в масштабе видеоизображения заготовки и совмещают его изображение с изображением заготовки по базовым элементам, связывают перемещение координатного стола с перемещением CAD-контура обработанной детали на экране монитора, выделяют на экране монитора изображение рабочей части инструмента для проведения обработки, и сохраняют ее в памяти ЭВМ в виде растрового изображения, перемещение которого на экране соответственно связывают с перемещением инструмента, а визуальный контроль процесса механической обработки осуществляют по взаимному расположению растрового изображения рабочей части инструмента и CAD-контура обработанной детали, причем распознавание краев обработанной детали осуществляют по градации серого цвета посредством программного обеспечения Altami Studio.

В отличие от известных аналогов, заявленная совокупность признаков позволила в предложенном способе осуществлять непрерывное визуальное наблюдение, контроль и управление обработкой детали, избегая влияния нежелательных оптических эффектов, возникающих при изменении освещенности в зоне контакта инструмента с заготовкой при программной обработке, так как рабочая часть инструмента имеет четкие очертания его растрового изображения, а окончательные размеры детали определяются векторными линиями CAD-изображения. Кроме того, исключается необходимость применения алгоритмов программной обработки всего видеопотока в реальном времени.

Предлагаемое изобретение поясняется чертежами, где:

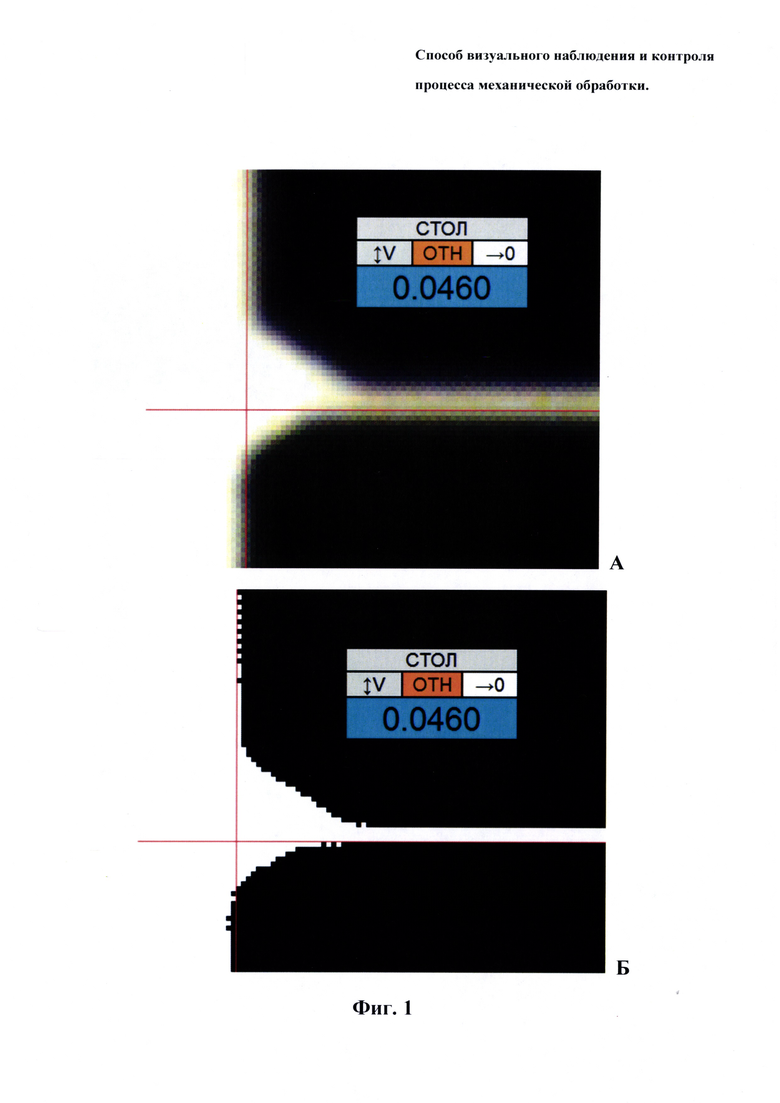

на фиг. 1 - представлены фрагменты видеоизображения заготовки с оптическим увеличением 14х и цифровым увеличением 5х: А - без программной обработки; Б - после программной обработки;

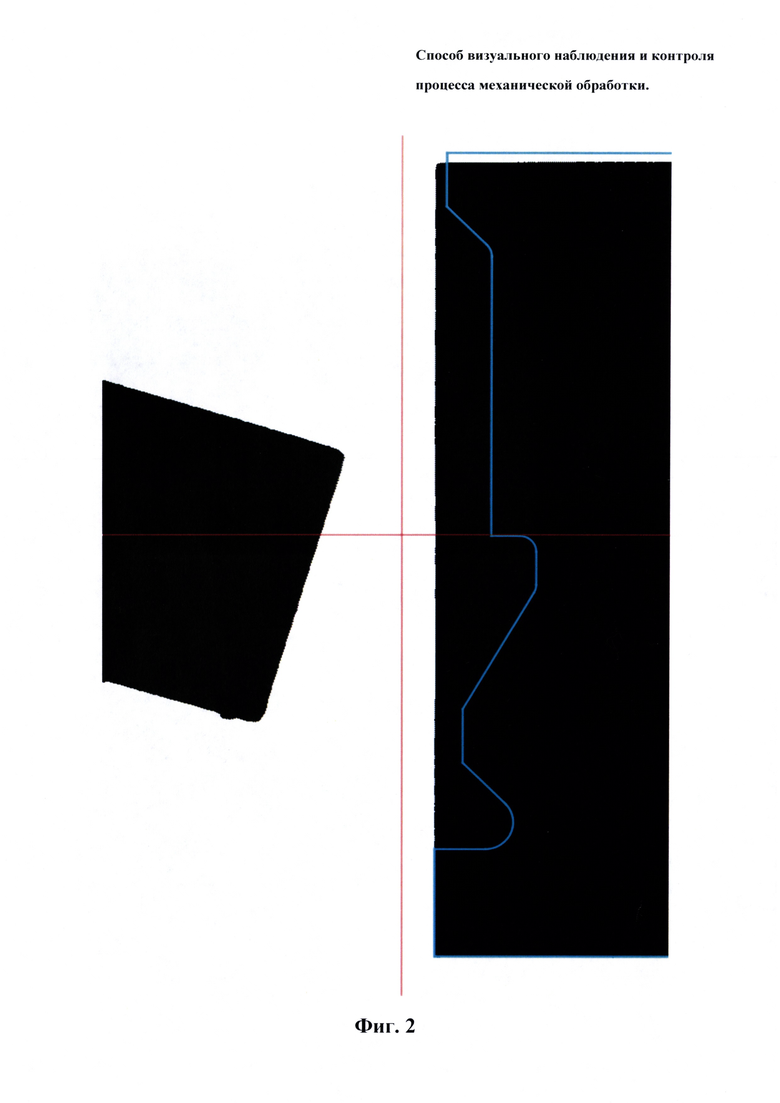

на фиг. 2 - представлены видеоизображения инструмента, например, шлифовального круга, и заготовки после программной обработки видеопотока с наложенным на заготовку и совмещенным по базовому углу CAD -контуром обработанной детали;

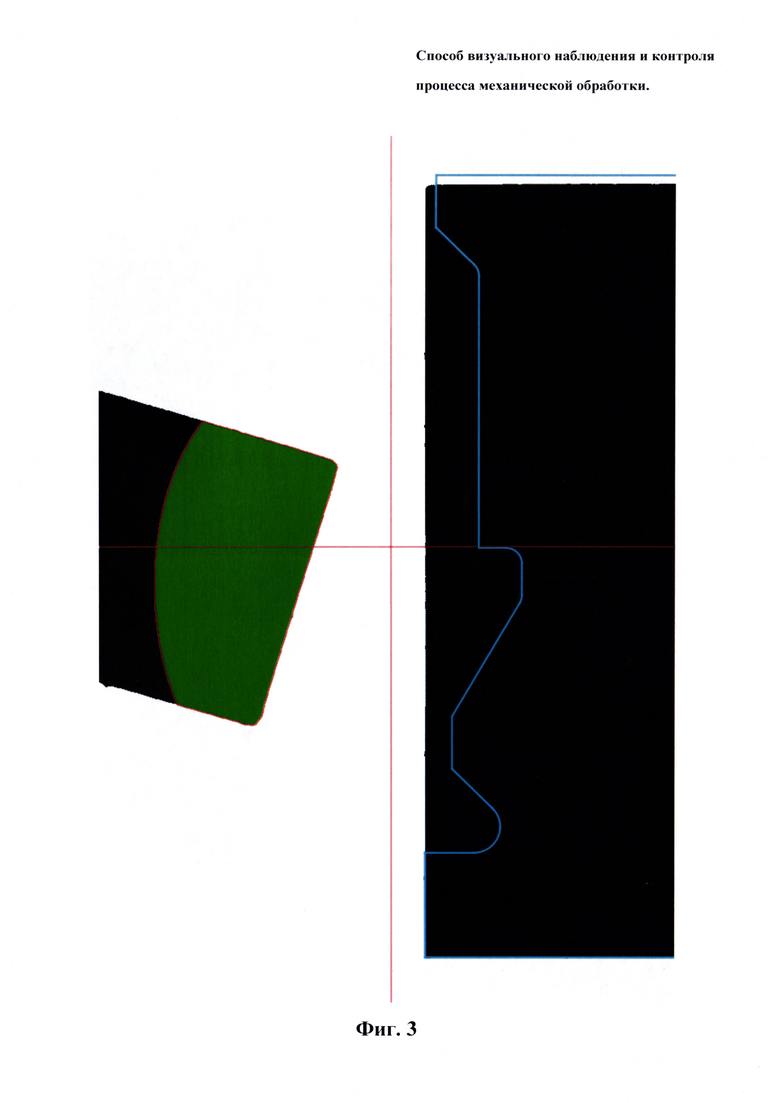

на фиг. 3 - представлены видеоизображения инструмента, например, шлифовального круга, с выделенной и преобразованной в растровый формат рабочей частью инструмента, и заготовки после программной обработки видеопотока с наложенным на заготовку и совмещенным по базовому углу CAD-контуром обработанной детали;

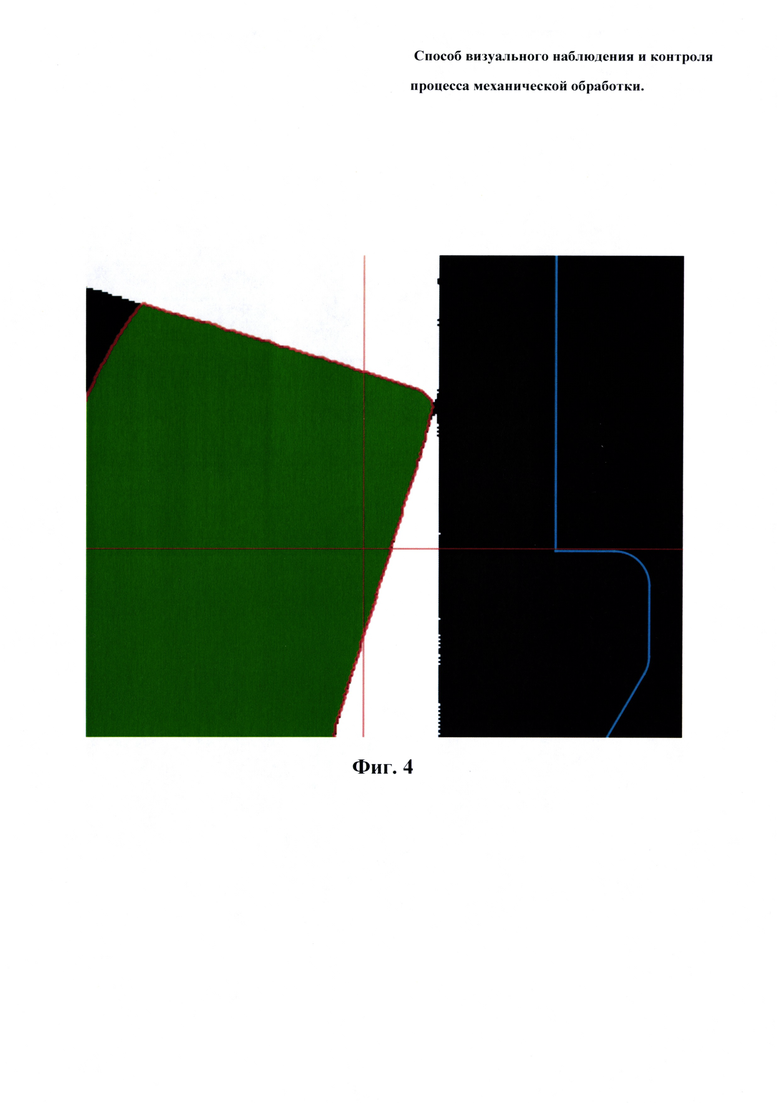

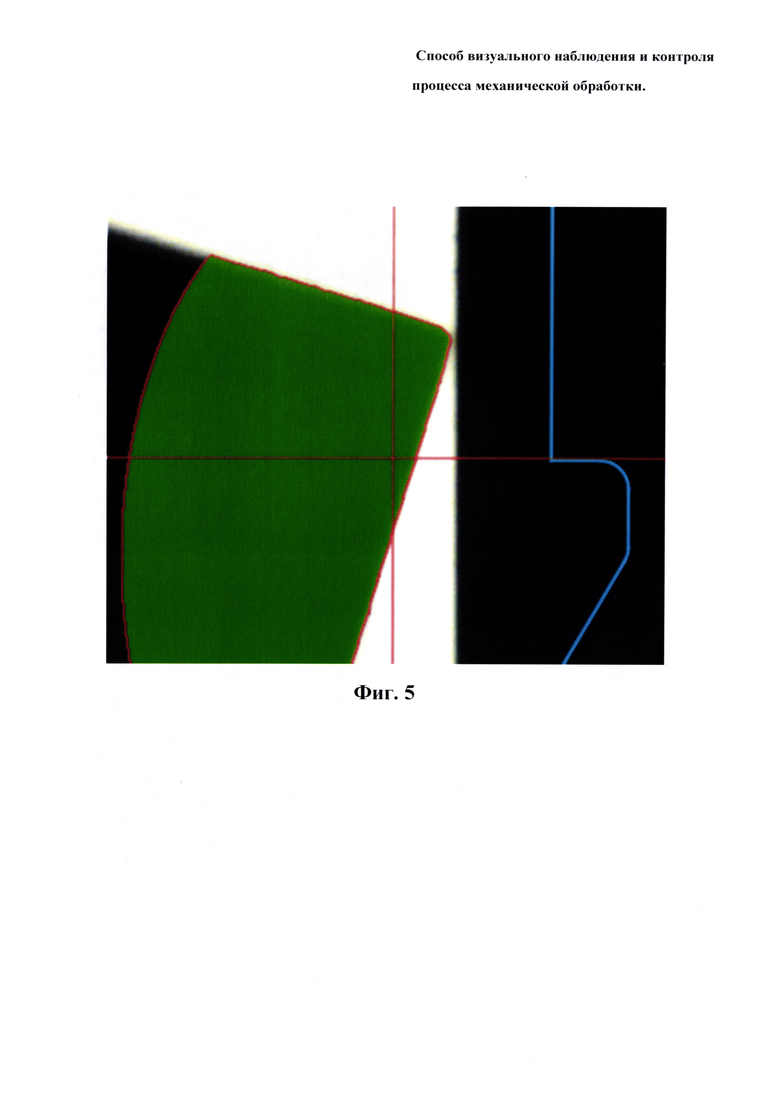

на фиг. 4 - показано влияние изменения освещенности в зоне приближения инструмента к заготовке при выделении краев по градации серого цвета приводящее к образованию не существующего в действительности «нароста» на заготовке;

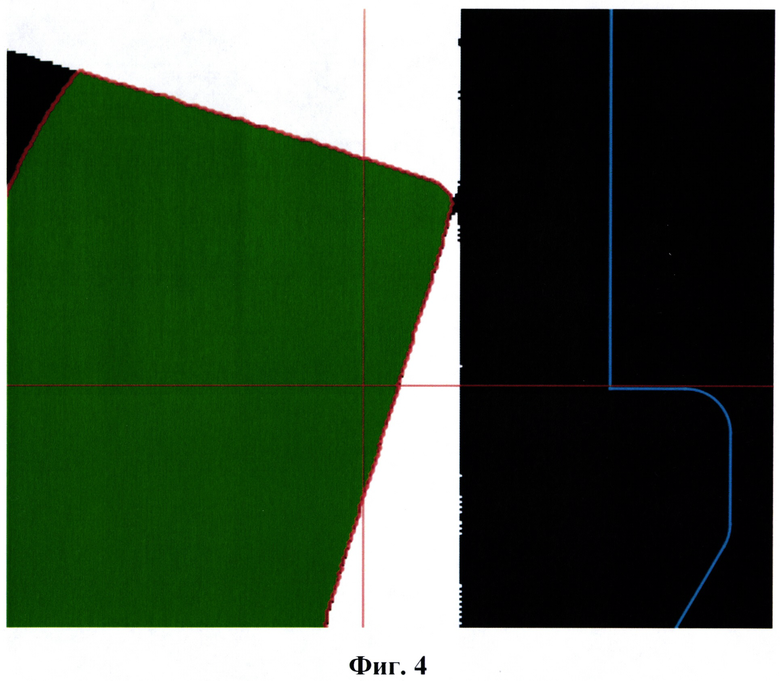

на фиг. 5 - показано, что отключение программного выделения границ не влияет на четкость контура CAD-контура обработанной детали и рабочей части инструмента (выделена зеленым цветом с красным контуром). При этом видно, что, между инструментом и заготовкой есть зазор, хотя край заготовки выглядит менее резким.

На фиг. 1А изображен фрагмент видеоизображения без программной обработки. На нем видна заготовка с размытыми краями, что создает неопределенность положения границы, и горизонтальная ось координат; заметно, что яркость в середине узкого паза ниже яркости белого поля экрана. На темном поле заготовки отображается значение координаты нижнего края паза по отношению к верхнему, то есть ширина паза, замеренная после программной обработки по фиг. 1Б. Она составляет 0,046 мм.

На фиг. 1Б - фрагмент того же, что и на фиг. 1А видеоизображения с программной обработкой. На нем видно, что граница видеоизображения после программной обработки (применен поиск границы по градации серого цвета) совпадает с горизонтальной осью координат. В действительности ширина паза, замеренная механическим путем составляла 0,09 мм. Это свидетельствует о том, что снижение яркости в узких зазорах (в том числе между инструментом и заготовкой) приводит к снижению точности отображения объектов и, следовательно, точности обработки деталей.

Способ осуществляют следующим образом.

Оператор станка закрепляет заготовку на координатном столе, выполненном с возможностью продольного, поперечного и вертикального перемещений, под объективом оптического устройства, содержащего верхний и нижний осветители. В качестве объектива может быть использован, например, би-телецентрический объектив. Далее оператор с помощью оптического устройства и ЭВМ с прикладным программным обеспечением Altami Studio (рег. №1073) выводит на экран монитора видеоизображение заготовки и импортированный CAD-контур обработанной детали, который необходимо получить на заготовке, предварительно созданный с помощью системы CAD, причем контур обработанной детали автоматически выводится на экран в масштабе видеоизображения заготовки, затем совмещают оба изображения по базовым элементам, связывают перемещения координатного стола с перемещением контура обработанной детали на экране монитора.

Программа Altami Studio, применяемая на станке, предназначена для приема видеоизображения, его обработки, импорта CAD-изображения, вывода на экран необходимых оператору параметров обработки, координат и снабжена дополнительными функциями, позволяющими реализовать предложенный способ.

Выводимое на экран изображение инструмента и заготовки без специальной программной обработки имеет недостаточно резкие края, поскольку в видеоизмерительных системах разных производителей применяются телецентрические объективы, разрешающая способность которых составляет от ~ 5 до 15 и более мкм. В свою очередь, матрицы видеокамер имеют пиксели с размером от ~ 1 до 8 мкм. В ряде случаев, по техническим и/или экономическим причинам нет возможности идеально подобрать разрешение объектива к размеру пикселя видеокамеры. Из-за этого изображение кромки детали проецируется на сенсор видеокамеры недостаточно резким (фиг. 1А), в результате чего ширина этой кромки воспринимается несколькими пикселями камеры. В следствии этого изображение кромки на экране монитора тоже выглядит не резким, если не применять программную обработку изображения для выделения края по градации серого цвета. Поэтому, используя потенциал программы Altami Studio, оператор осуществляет распознавание краев обработанной детали, добиваясь высокой резкости и контрастности изображения (фиг. 2). Чтобы избежать некорректного отображения границ детали (фиг. 1Б) и инструмента при работе алгоритма выделения краев по градации серого цвета при приближении инструмента к заготовке и при их контакте (фиг. 4), оператор выполняет следующие действия:

- инструмент отводится от детали на расстояние, при котором искажения не возникают, например, на несколько десятых долей мм и более;

- включает специальный алгоритм программы обработки изображения и указывает при помощи курсора поле, в котором расположена рабочая часть инструмента.

Указанную оператором рабочую часть инструмента программный алгоритм преобразует в наложенное растровое изображение, точно повторяющее форму рабочей части инструмента, и выделяет это изображение другим цветом (фиг. 3). Далее оператор связывает перемещение растрового изображения рабочей части инструмента с перемещением инструмента. Фактически являясь «фотографией» рабочей части инструмента, это наложенное растровое изображение становится независимым от нежелательных оптических эффектов. Кроме того, оператор получает возможность точного базирования заготовки на рабочем столе относительно осей координат и точного наложения CAD-контура детали на видеоизображение заготовки. Используя функционал программы, он совмещает базовые элементы заготовки, например, базовый угол прямоугольной заготовки с базовым углом CAD-контура детали. На фиг. 2 CAD-контур обработанной детали (выделено голубым цветом) наложен на черный контур заготовки и совмещен с его базовым нижним углом.

После этого при механической обработке заготовки контроль осуществляют по взаимному расположению растрового изображения инструмента и CAD-контура обработанной детали (фиг. 5).

Таким образом предложенный способ визуального наблюдения и контроля процесса механической обработки позволяет избежать влияния нежелательных оптических эффектов, возникающих при изменении освещенности в зоне контакта инструмента с заготовкой при программной обработке, а соответственно повысить точность обработанной детали, так как рабочая часть инструмента имеет четкие очертания его растрового изображения, а окончательные размеры детали определяются векторными линиями CAD-контура обработанной детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУБПИКСЕЛЬНОГО КОНТРОЛЯ И СЛЕЖЕНИЯ ЗА ПЕРЕМЕЩЕНИЕМ УДАЛЕННОГО ОБЪЕКТА | 2012 |

|

RU2506536C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| Оптический профилешлифовальный станок | 1978 |

|

SU763072A1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА | 1999 |

|

RU2165348C1 |

| СТЕРЕОПРОЕКЦИОННАЯ СИСТЕМА | 2005 |

|

RU2322771C2 |

| Устройство и способ для обнаружения оптических дефектов деталей конструкционной оптики | 2021 |

|

RU2789204C1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ РЕЖИМОВ ШЛИФОВАНИЯ ДЕТАЛИ | 2013 |

|

RU2569606C2 |

| Стереодисплей (варианты), видеокамера для стереосъёмки и способ компьютерного формирования стереоизображений для этого стереодисплея | 2017 |

|

RU2698919C2 |

| НОСИТЕЛЬ ДАННЫХ С ОТТИСКОМ, ПОЛУЧЕННЫМ МЕТОДОМ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ, И СПОСОБ ПРЕОБРАЗОВАНИЯ ИСХОДНЫХ ИЗОБРАЖЕНИЙ В ЛИНЕЙНЫЕ СТРУКТУРЫ И В ПЕЧАТАЮЩИЕ ЭЛЕМЕНТЫ ПЕЧАТНОЙ ФОРМЫ ДЛЯ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ | 2001 |

|

RU2279982C2 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА ПАРАМЕТРОВ ШЛИФОВАНИЯ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА МИКРОРЕЗАНИЕМ ЕДИНИЧНЫМ ЗЕРНОМ В МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2597444C2 |

Изобретение относится к области механической обработки деталей и может быть использовано для контроля процесса обработки. Заготовку закрепляют на координатном столе, под объективом оптического устройства, содержащего верхний и нижний осветители. С помощью ЭВМ и программного обеспечения Altami Studio выводят на экран монитора видеоизображение заготовки и CAD-контура обработанной детали, затем совмещают оба изображения по базовым элементам, синхронизируют перемещения координатного стола с перемещением контура обработанной детали на экране монитора, проводят распознавание краев инструмента по градации серого цвета, выделяют на экране рабочую часть инструмента, сохраняют ее в памяти в виде растрового изображения и привязывают ее перемещение к перемещению инструмента. При обработке заготовки контроль осуществляют по взаимному расположению растрового изображения инструмента и CAD-контура обработанной детали. Использование изобретения позволяет повысить точность обработки. 5 ил.

Способ визуального контроля процесса механической обработки заготовки, закрепленной на координатном столе, включающий вывод на экран монитора видеоизображения заготовки и обрабатывающего инструмента посредством связанного с ЭВМ оптического устройства с объективом, верхним и нижним осветителями, при этом прием видеоизображения, его обработку и вывод на экран монитора осуществляют посредством ЭВМ, а визуальный контроль процесса механической обработки осуществляют с использованием упомянутого видеоизображения заготовки и обрабатывающего инструмента, отличающийся тем, что на экран монитора дополнительно выводят предварительно сформированный CAD-контур обработанной детали в масштабе видеоизображения заготовки и совмещают его изображение с изображением заготовки по базовым элементам, связывают перемещение координатного стола с перемещением CAD-контура обработанной детали на экране монитора, выделяют на экране монитора изображение рабочей части инструмента для проведения обработки и сохраняют ее в памяти ЭВМ в виде растрового изображения, перемещение которого на экране соответственно связывают с перемещением инструмента, а визуальный контроль процесса механической обработки осуществляют по взаимному расположению растрового изображения рабочей части инструмента и CAD-контура обработанной детали, причем распознавание краев обработанной детали осуществляют по градации серого цвета посредством программного обеспечения Altami Studio.

| ЭЛЕКТРОННЫЙ БЛОК СЕНСОРНОГО УПРАВЛЕНИЯ КООРДИНАТНЫМ СТАНКОМ | 2014 |

|

RU2571669C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПРОГРАММ, УСТРОЙСТВО ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ, СПОСОБ СОЗДАНИЯ ПРОГРАММ | 2007 |

|

RU2438849C2 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ И УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2008 |

|

RU2386519C2 |

| JP 2003326440 A, 18.11.2003 | |||

| JP 2012149987 A, 09.08.2012. | |||

Авторы

Даты

2018-11-21—Публикация

2017-05-22—Подача