Изобретение относится к области машиностроения и может быть, преимущественно, использовано при механической обработке изделий со сложным пространственным профилем обрабатываемой поверхности (например, металлографских модельных форм) на прецизионных металлорежущих станках с числовым программным управлением (ЧПУ).

Известны способы позиционирования инструмента (т.е. его вершины и режущей кромки) в координатной системе отсчета металлорежущего станка, заключающиеся в том, что датчик регистрации касания (перемещения которого отслеживаются отсчетной системой станка) подводят к режущей кромке инструмента (как правило - к его вершине) и фиксируют момент касания датчика с инструментом, при этом фиксируемое пространственное положение вершины инструмента функционально является нулевой точкой (точкой отсчета) в координатной системе отсчета станка (Ю.И. Кузнецов и др. Оснастка для станков с ЧПУ, справочник, М.: Машиностроение, 1990, с. 477 - 487).

Наиболее близким по технической сущности к заявленному объекту изобретения является способ позиционирования инструмента в координатной системе отсчета станка с ЧПУ, заключающийся в том, что инструмент перемещают в соответствующую исходную позицию, где с помощью оптической системы индексации положения регистрируют достижение его вершиной заданной точки отсчета путем совмещения упомянутой вершины с реперной точкой реперной системы станка (автономно формируемой в пространстве оптической системой индексации положения) и вывода изображения процесса совмещения на экран посредством объективов. После завершения вышеописанного процесса совмещения координатную система отсчета станка обнуляют (адаптируют к координатной системе отсчета станка) по соответствующей (в данном случае одной) координате и отсчет дальнейших перемещений инструмента ведут от упомянутой реперной точки, функционально адаптируемой с нулевой точкой отсчета упомянутой координатной системы отсчета станка (SU, 612754, кл. B 23 Q 15/22, 1978 г.).

К недостаткам рассмотренных выше способов позиционирования вершины инструмента в координатной системе отсчета станка следует отнести их ограниченные функциональные возможности ввиду того, что данные известные из уровня техники способы (вследствие использования их лишь для определенных видов обработки, в частности - для прецизионной расточки отверстий) способны обеспечить необходимую точность позиционирования вершины режущей кромки инструмента в координатной системе отсчета станка лишь по одной координате. То есть, рассматриваемые способы не приемлемы в тех случаях, когда для обеспечения заданной точности обработки необходимо обеспечить коррекцию положения вершины инструмента в координатной системе отсчета станка по трем координатам (например, при обработке на прецизионных строгальных станках металлографских форм со сложным пространственным профилем микрорельефа в ортогональной трехкоординатной системе).

Отсутствие же в рассматриваемом известном способе позиционирования такой возможности (т.е. возможности коррекции пространственного положения вершины инструмента по трем координатам ортогональной системы координат) ведет к значительному снижению точности обработки ввиду изменения геометрии формируемого профиля (особенно в случав нарезания, например, криволинейных профильных канавок на поверхности изделия), поскольку изменяется пространственная ориентация вершины и, соответственно, режущей кромки инструмента относительно исходной (нулевой) точки отсчета координатной системы станка.

При этом следует учесть, что точность обработки является наиболее важным критерием качества, например, для металлографских модельных форм, используемых, например, в процессе изготовления денежных знаков и иных ценных бумаг, поскольку за счет этого параметра обработки, как правило, обеспечиваются дополнительные степени защиты от подделки упомянутых ценных изделий.

В основу заявленного способа позиционирования инструмента в координатной системе отсчета станка была положена задача обеспечения (с помощью известных из уровня техники средств) возможности прецизионного позиционирования вершины и, соответственно, режущей части инструмента в трехкоординатной системе отсчета для целей повышения качества и точности обработки изделий со сложным пространственным профилем микрорельефа в ортогональной трехкоординатной системе.

Поставленная задача достигается за счет того, что в способе позиционирования инструмента в координатной системе отсчета станка, при котором ведут позиционирование вершины инструмента посредством перемещения инструмента в исходную позицию, с помощью оптической системы индексации положения регистрируют достижение вершиной инструмента заданной точки отсчета путем совмещения вершины инструмента с точкой начала отсчета реперной системы станка, которую формируют и визуализируют на экране с помощью оптической системы индексации положения вершины инструмента в ходе вывода изображения процесса совмещения на экран посредством объективов, при этом координатную систему отсчета станка адаптируют координатно со сформированной реперной системой станка, а отсчет дальнейших перемещений вершины инструмента ведут от точки начала отсчета реперной системы станка, согласно изобретению позиционирование вершины инструмента осуществляют по трем координатам X, Y и Z координатной системы отсчета станка, оптическую систему индексации положения вершины инструмента выполняют в виде видеоблока, включающего два идентичных подключенных к монитору управляющего компьютера компьютерных телевизионных микроскопа, главные оптические оси объективов которых расположены в плоскостях, параллельных плоскости XY координатной системы отсчета станка, и ориентированы вдоль осей X и Y, величину ΔZ относительного смещения плоскостей расположения главных отеческих осей объективов регистрируют и запоминают, реперную систему станка формируют в виде пространственной прямоугольной системы координат X1, Y1, Z1, оси X1 и Y1 которой ориентированы вдоль главных оптических осей объективов, а ось Z1 параллельна оси Z координатной системы отсчета станка, при этом за точку начала отсчета реперной системы станка принимают точку, пространственно расположенную в зоне видимости, по меньшей мере, одного объектива и лежащую на пересечении оси X1 и/или главной оптической оси соответствующего объектива с проекцией на плоскость X1Y1 главной оптической оси другого объектива или параллельной этой оси линии, затем изображение процесса совмещения вершины инструмента с точкой начала отсчета реперной системы станка выводят на экран монитора управляющего компьютера в виде изображения реперной системы станка и вершины инструмента на плоскости XZ и YZ, процесс совмещения вершины инструмента с точкой начала отсчета реперной системы станка и, соответственно, координатную адаптацию реперной системы и координатной системы отсчета станка по координатам X, Y и Z осуществляют последовательно в два этапа с учетом величины ΔZ относительного смещения плоскостей расположения главных оптических осей объективов, при этом на первом этапе вершину инструмента вводят в поле зрения первого компьютерного телевизионного микроскопа, главная оптическая ось объектива которого ориентирована вдоль оси Y координатной системы отсчета станка, на экране монитора управляющего компьютера в плоскости XZ совмещают изображение вершины инструмента с проекцией точки начала отсчета реперной системы станка на плоскость XZ путем относительного перемещения инструмента вдоль осей X и Z и регистрируют показания координатной системы отсчета станка по координатам X и Z, а на втором этапе вершину инструмента вводят в поле зрения второго компьютерного телевизионного микроскопа, главная оптическая ось объектива которого ориентирована вдоль оси X координатной системы отсчета станка, на экране монитора управляющего компьютера в плоскости YZ совмещают изображение вершины инструмента с проекцией точки начала отсчета реперной системы станка на плоскость YZ путем относительного перемещения инструмента вдоль оси Y и регистрируют показания координатной системы станка по координате Y; при этом процесс совмещения вершины инструмента с точкой начала отсчета реперной системы станка, после ввода вершины инструмента в поле зрения объективов компьютерных телевизионных микроскопов, производят посредством дискретных относительных перемещений инструмента с шагом, не превышающим величину разрешающей способности компьютерных телевизионных микроскопов, а визуальную регистрацию момента совмещения вершины инструмента с точкой начала отсчета реперпой системы станка производят непосредственно на экране монитора управляющего компьютера по изображениям вершины инструмента и реперной системы станка на соответствующие плоскости координатной системы отсчета станка.

Совершенно очевидно, что каждая операция патентуемого способа в отдельности и средства для реализации соответствующих операций рассматриваемого способа широко известны из уровня техники. Однако поставленная задача может быть решена исключительно за счет отраженной в формуле изобретения совокупности известных операций (технически реализованных известными средствами), выполняемых в строго определенной последовательности.

Следовательно, отраженная в формуле изобретения совокупность известных из уровня техники признаков обеспечивает в патентуемом объекте изобретения синергетический результат за счет определенной взаимосвязи этих признаков.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками и связями между ними, идентичными всем существенным признакам заявленного изобретения, а выбранный из перечня выявленных аналогов прототип, как наиболее близкий по совокупности признаков аналог, позволил выявить совокупность существенных, по отношению к усматриваемому заявителем техническому результату, отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует критерию патентоспособности НОВИЗНА по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию критерия патентоспособности ИЗОБРЕТАТЕЛЬСКИЙ УРОВЕНЬ заявитель провел дополнительный поиск известных технических решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение усматриваемого заявителем технического результата.

В частности, заявленным изобретением не предусматриваются следующие преобразования известного объекта-прототипа:

- дополнение известного объекта каким-либо известным признаком, присоединяемым к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какого-либо признака известного объекта другим известным признаком для достижения технического результата, в отношении которого установлено влияние именно такой замены:

- исключение какого-либо признака известного объекта с одновременным исключением обусловленной наличием этого признака функции и достижением при этом обычного для такого исключения результата;

- увеличение количества однотипных признаков в известном объекте для усиления технического результата, обусловленного наличием в объекте именно таких признаков;

- выполнение известного объекта или его части из известного материала для достижения технического результата, обусловленного известными свойствами материала;

- создание объекта, включающего известные признаки, выбор которых и связь между ними осуществлены на основании известных правил и достигаемый при этом технический результат обусловлен только известными свойствами признаков этого объекта и связей между ними.

Следовательно, заявленное изобретение соответствует требованию критерия патентоспособности ИЗОБРЕТАТЕЛЬСКИЙ УРОВЕНЬ по действующему законодательству.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- объект, воплощающий заявленное изобретение при его осуществлении, предназначен для использования в промышленности, а именно, в области обработки изделий резанием на прецизионных металлорежущих станках (например - строгальных);

- для заявленного объекта изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное изобретение при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию критерия патентоспособности ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ по действующему законодательству.

Изобретение иллюстрируется графическими материалами.

Фиг. 1 - принципиальная схема компоновки (взаимного пространственного расположения) телевизионных микроскопов на базовом элементе (в плане, т.е. в плоскости XZ расположения соответствующих осей X и Z координатной системы отсчета станка).

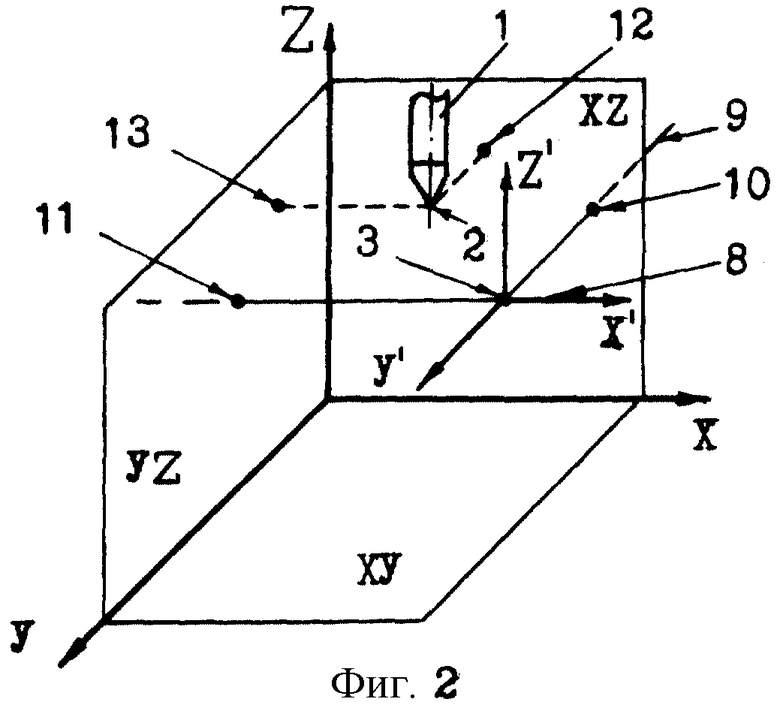

Фиг. 2 - условная схема пространственной ориентации главных оптических осей микрообъективов телевизионных микроскопов с обозначением точки начала отсчета реперной системы (X1Y1Z1) станка (в точке пересечения упомянутых оптических осей) и проекций упомянутой точки начала отсчета на плоскости XZ и YZ расположения соответствующих осей координатной системы отсчета станка.

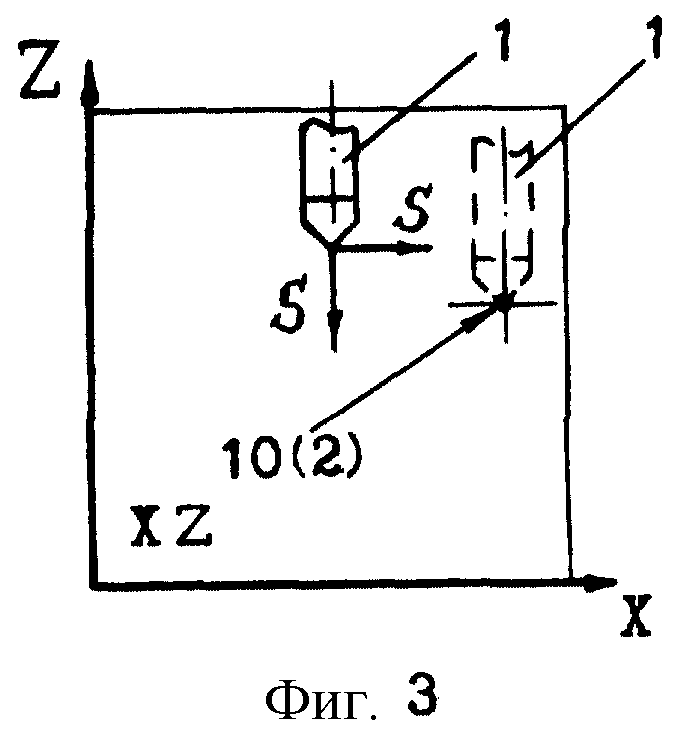

Фиг. 3 - условная схема позиционирования вершины инструмента по координатам X и Z в трехкоординатной системе отсчета станка.

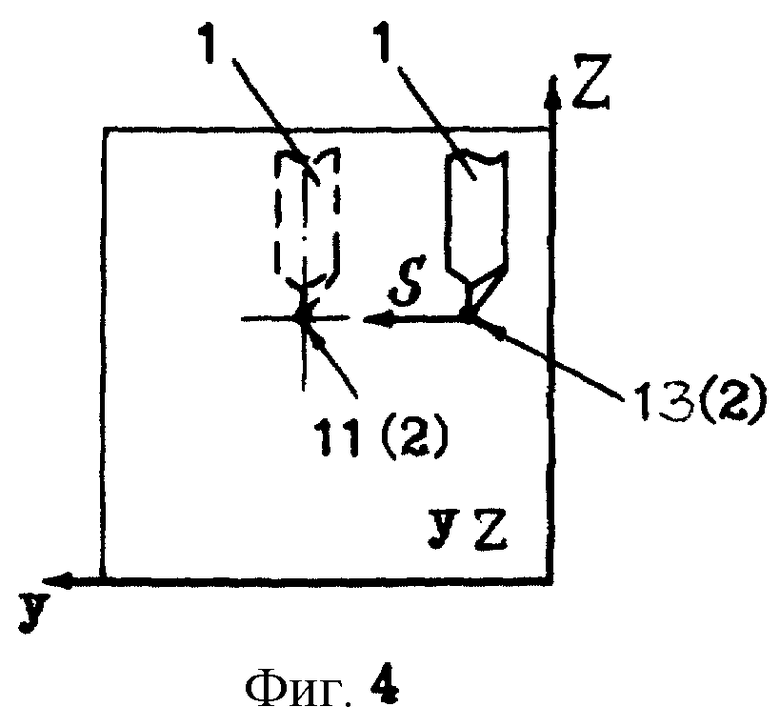

Фиг. 4 - условная схема позиционирования вершины инструмента по координате Y в трехкоординатной системе отсчета станка.

Необходимо отметить, что вышеупомянутые графические материалы (для наглядности и простоты дальнейшего изложения) иллюстрируют лишь один из частных случаев осуществления патентуемого способа позиционирования инструмента в координатной системе отсчета станка, а именно, когда:

- главные оптические оси микрообъективов обоих компьютерных телевизионных микроскопов расположены в одной плоскости (величина ΔZ смещения равна нулю) и, следовательно, пересекаются в одной точке;

- пространственное положение вершины резца не изменяется при его повороте (посредством механизма поворота станка) на 180o.

Совершенно очевидно, что для такого частного случая реализации способа, согласно изобретению, точка пересечения главных оптических осей микрообъективов компьютерных телевизионных микроскопов функционально является точкой начала отсчета реперной системы станка.

Варианты реализации патентуемого способа, не удовлетворяющие или частично удовлетворяющие вышеуказанным допущениям, подробно раскрываются в описательной части патентуемого изобретения и понятны для специалиста без дополнительной их графической иллюстрации.

Техническая сущность патентуемого способа позиционирования инструмента в координатной системе отсчета станка (преимущественно, для обработки изделий строганием) заключается в следующем.

Прецизионная обработка изделий со сложным пространственным профилем обрабатываемой поверхности (например, металлографских форм, рельеф рабочей поверхности которых образован упорядоченным множеством профильных канавок различных размеров и геометрических форм, а также иных изделий с повышенными требованиями к точности обработки, в функциональных слоях которых необходимо обеспечить получение рисунка заданной глубины с субмикронным разрешением его структур), требует точного (порядка ± 0,004 мм для металлографских форм) сопряжения участков с различной формой и профилем формируемого рельефа. Поскольку размеры используемого для данной обработки инструмента могут быть аттестованы с погрешностью того же порядка, а при автоматической смене инструмента, кроме того, возникают дополнительные погрешности положения вершины (и, соответственно, режущей кромки) инструмента, возникает необходимость после каждой смены инструмента обеспечивать точную проверку фактического положения его вершины (режущей кромки) относительно базовой (нулевой) точки координатной системы отсчета станка с последующей коррекцией упомянутого фактического положения рабочих элементов инструмента в упомянутой координатной системе. Аналогичная ситуация (в отношении необходимости коррекции фактического положения инструмента в координатной системе отсчета станка) может возникнуть и в ряде иных случаев (например, при величине накопленной ошибки перемещения в механизмах позиционирующих узлов станка выше предельно допустимой). Причем при осуществлении обработки изделий со сложной пространственно ориентируемой структурой формируемого рельефа коррекцию положения вершины (режущей кромки) инструмента необходимо осуществлять по трем координатам X, Y и Z координатной системы отсчета станка.

Для обеспечения решения рассмотренных выше технических задач в патентуемом способе позиционирования инструмента 1 в координатной системе отсчета станка инструмент 1 (например, после осуществления процесса его автоматической смены) перемещают в соответствующую исходную позицию, где с помощью оптической системы индексации положения регистрируют достижение его вершиной 2 заданной точки отсчета путем совмещения упомянутой вершины 2 с точкой 3 начала отсчета реперной системы станка. Последнюю (реперную систему станка) автономно формируют в пространстве и визуализируют на экране монитора управляющего компьютера посредством оптической системы индексации положения в ходе вывода изображения процесса совмещения на экран. Изображение процесса рассматриваемого совмещения (точки 3 начала отсчета реперной системы и вершины 2 инструмента 1) выводят на экран монитора компьютера (на чертежах условно не показанных) посредством компьютерных телевизионных микроскопов 4 и 5 (например, типа КТМ-1) с микрообъективами 6 и 7 (например, типа ОБ-12), соответственно. Непосредственная связь видеокамер (на чертежах условно не показанных) компьютерных телевизионных микроскопов с компьютером может быть осуществлена любым известным из уровня техники способом, например, через электронный коммутатор и видеопорт, преимущественно, типа "AVer-EZ-ll" (на чертежах условно не показаны).

При этом (в процессе осуществления указанных операций) формируемую реперную систему координатно адаптируют с упомянутой системой отсчета станка по трем координатам X, Y и Z, обеспечивая, тем самым, регистрацию пространственного положения позиционируемой вершины 2 инструмента 1 в трехкоординатной (преимущественно, ортогональной) системе отсчета станка. Отсчет дальнейших перемещений инструмента 1 ведут от упомянутой точки начала отсчета 3 реперной системы (или, что эквивалентно, от скоректированного положения вершины 2 инструмента 1), определенным образом согласованной с нулевой точкой отсчета упомянутой трехкоординатной системы отсчета станка.

Как ранее указывалось, в качестве оптической системы индексации положения вершины 2 инструмента 1 используют видеоблок, включающий два идентичных (подключенных к монитору управляющего механизмами перемещения станка компьютера) компьютерных телевизионных микроскопа 4 и 5, главные оптические оси 8 и 9 микрообъективов 6 и 7 которых располагают в плоскостях, параллельных плоскости XY (т.е. плоскости расположения осей X и Y координатной системы отсчета станка и ориентируют вдоль упомянутых осей X и Y. При этом величину ΔZ относительного смещения плоскостей расположения упомянутых оптических осей регистрируют и запоминают. Эта последняя операция является необходимой, преимущественно, для тех случаев, когда заведомо известно, что плоскости расположения главных оптических осей 8 и 9 микрообъективов 6 и 7 смещены одна относительно другой по координатной оси Z системы отсчета станка (поскольку в дальнейшем /т.е. при координатной адаптации реперной системы с координатной системой отсчета станка/ эта отличная от нуля величину ΔZ смещения используется в программном обеспечении станка в качестве корректирующего коэффициента). Такое взаимное пространственное расположение микрообъективов 6 и 7 обеспечивает визуализацию на экране монитора регистрируемых объектов (расположенных в поле зрения объективов) как в плоскости XZ расположения соответствующих координатных осей (посредством микрообъектива 7), так и в плоскости YZ расположения соответствующих координатных осей (посредством микрообъектива 6).

Упомянутую реперную систему станка формируют в виде пространственной прямоугольной системы координат X1, Y1, Z1, оси X1 и Y1 которой ориентированы вдоль главных оптических осей 8 и 9 (на фиг. 2 оси X1 и Y1 совпадают с осями 8 и 9) соответствующих микрообъективов 6 и 7, а ось Z61 параллельна оси Z координатной системы отсчета станка. Для индексации заданного положения вершины 2 инструмента 1 в качестве упомянутой точки начала отсчета реперной системы принимают точку 3, которая пространственно расположена в зоне видимости, по меньшей мере, одного (но, преимущественно, обоих) микрообъектива 6 и 7 и лежит на пересечении оси X1 и/или главной оптической оси 8 соответствующего микрообъектива 6 с проекцией на плоскость X1 Y1 главной оптической оси 9 другого микрообъектива 7 (в случае, изображенном на фиг. 2, упомянутая проекция совпадает с оптической осью 9, поскольку величина ΔZ смещения равна нулю). В общем случае в качестве упомянутой точки начала отсчета реперной системы может быть принята и другая точка, например точка пересечения оси X1 с проекцией на плоскость X1 Y1 прямой, параллельной главной оптической оси 9 микрообъектива 7.

Изображение упомянутого процесса совмещения (т.е. процесса совмещения вершины 2 инструмента 1 с точкой 3 начала отсчета реперной системы станка) выводят на экран монитора управляющего компьютера в виде изображений проекций реперной системы и вершины 2 инструмента 1 на плоскости XZ и YZ расположения соответствующих координатных осей. В результате этого реперная система станка визуализируется на экране в виде перекрестия проекций осей X1 и Z1 (на плоскости XZ, посредством компьютерного телевизионного микроскопа 5) и перекрестия проекций осей Y1 и Z1 (на плоскости YZ, посредством компьютерного телевизионного микроскопа 4).

Процесс совмещения вершины 2 инструмента 1 с указанной точкой 3 начала отсчета реперной системы и, соответственно, координатную адаптацию реперной системы и системы отсчета станка по координатам X, Y и Z (выполняемую с учетом величины ΔZ смещения плоскостей расположения оптических осей микрообъективов) осуществляют последовательно в два этапа.

На первом этапе вершину 2 инструмента 1 вводят в поле зрения первого компьютерного телевизионного микроскопа 5, главная оптическая ось 9 микрообъектива 7 которого ориентирована вдоль оси Y координатной системы отсчета станка. Далее на экране монитора в плоскости XZ совмещают изображения проекции 12 этой вершины 2 с проекцией 10 упомянутой точки 3 реперной системы на указанную плоскость расположения координатных осей X и Z путем относительного перемещения инструмента 1 вдоль указанных осей X и Z (на фиг. 3 перемещение вершины 2 инструмента 1 условно обозначено стрелками S). После чего регистрируют показания координатной системы отсчета станка по координатам X и Z На этом этапе обеспечивается коррекция положения инструмента 1 относительно координатной системы отсчета станка по координатам X и Z.

На втором этапе вершину 2 инструмента 1 вводят в поле зрения второго компьютерного телевизионного микроскопа 4, главная оптическая ось 8 микрообъектива 6 которого ориентирована вдоль оси X координатной системы отсчета станка. Затем на экране монитора компьютера в плоскости YZ совмещают изображения проекции 13 этой вершины 2 с проекцией 11 упомянутой точки 3 начала отсчета реперной системы на плоскость расположения координатных осей Y и Z путем относительного перемещения инструмента по оси Y (на фиг. 4 перемещение вершины 2 инструмента 1 условно обозначено стрелкой S). После чего регистрируют показания координатной системы отсчета станка по координате Y. На этом этапе обеспечивается коррекция положения вершины 2 инструмента 1 относительно координатной системы отсчета станка по координате Y.

С учетом того, что величина поля зрения микрообъективов 6 и 7 в зоне реперной точки 3 достаточно мала (по оси Y - 0,375 мм, а по осям X и Y - 0,500 мм), при этом величина разрешающей способности (или абсолютной точности измерения в поле зрения) компьютерных телевизионных микроскопов составляет ± 0,001 мм, процесс совмещения вершины 2 инструмента 1 с реперной точкой 3 (после ввода указанной вершины 2 в поле зрения микрообъективов телевизионных микроскопов) осуществляют посредством дискретных относительных перемещений инструмента 1 с шагом, не превышающим величину разрешающей способности телевизионных микроскопов. Это обеспечивает абсолютно точное (в пределах разрешающей способности телевизионных компьютерных микроскопов) совмещение рассматриваемых изображений (т. е. изображения вершины 2 инструмента 1 и точки 3 начала отсчета реперной системы) на экране монитора и, соответственно, позиционирование инструмента 1 с погрешностью в пределах величины разрешающей способности компьютерных телевизионных микроскопов 4 и 5.

Окончательную визуальную регистрацию момента совмещения вершины инструмента с точкой 3 начала отсчета реперной системы станка осуществляют непосредственно на экране монитора управляющего компьютера по совмещенным (с учетом максимума контрастности) изображениям соответствующих проекций вершины 2 (или, при необходимости, режущей части) инструмента 1 и реперной системы на соответствующие плоскости координатной системы отсчета станка.

Ввиду того, что, согласно изобретению, визуализация реперной системы станка на экране монитора осуществляется в виде пересекающихся под прямым углом линий (т. е. перекрестий проекций соответствующих осей координатной системы X1, Y1 и Z1, функционально являющейся реперной системой станка), при соответствующем программном обеспечении в процессе реализации патентуемого способа позиционирования инструмента 1 можно обеспечить измерение геометрических параметров и электронное фотографирование режущей части инструмента, например, для создание банка данных инструментов и т.п.

Целесообразно также рассмотреть вариант реализации способа позиционирования, согласно изобретению, для случая, когда вершина 2 инструмента 1 изменяет свое пространственное положение (в плоскости X1Y1 реперной системы станка) при его повороте посредством механизма поворота станка на 180o. Такое пространственное изменение положения вершины 2 возможно, например, в тех случаях, когда упомянутая вершина 2 смещена, например, на величину ΔY относительно оси поворота (ориентированной по оси Z координатной системы станка) инструмента 1. Для этого вначале необходимо определить величину ΔY (или ΔY1 что равнозначно) упомянутого смещения вершины 2 посредством поворота инструмента 1 в поле зрения микрообъектива соответствующего компьютерного телевизионного микроскопа и регистрации процесса поворота на мониторе управляющего компьютера. После чего осуществляют коррекцию положения соответствующих осей (в данном случае осей X1 и Z1) или точки 3 начала отсчета реперной системы станка (что равнозначно) на величину ΔY1/2 по оси Y1 в соответствующем направлении (т. е. в направлении вышеупомянутого смещения вершины 2 по этой же оси Y1). Такая коррекция положения реперной системы снижает в процессе последующей обработки примерно в два раза погрешность, возникающую вследствие эксцентричного расположения вершины 2 инструмента 1 относительно оси поворота последнего. Совершенно очевидно, что для этого рассмотренного варианта оптическая ось 8 объектива 6 не будет совпадать с осью X1 реперной системы станка, поскольку последняя принудительно смещается на величину ΔY1/2 по оси Y1.

Таким образом, заявленный способ позиционирования инструмента в координатной системе отсчета станка может быть, преимущественно, использован при механической прецизионной обработке (например, на прецизионных строгальных станках с ЧПУ) изделий со сложным пространственным профилем обрабатываемой поверхности (например, металлографских форм, рельеф рабочей поверхности которых образован упорядоченным множеством профильных канавок различных размеров и геометрических форм), а также иных изделий с повышенными требованиями к точности обработки, в функциональных слоях которых необходимо обеспечить получение рисунка заданной глубины с субмикронным разрешением его пространственных структур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ПЛАСТИН ИЗ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА УСТАНОВКИ ДЛЯ АБРАЗИВНОЙ РЕЗКИ ПЛАСТИН НА "ЧИП"Ы | 2002 |

|

RU2220474C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 1999 |

|

RU2153958C1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ОРИЕНТАЦИИ ИЗДЕЛИЙ | 1999 |

|

RU2177865C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| Гидрокопировальная система | 1984 |

|

SU1237384A1 |

Изобретение может быть использовано при обработке изделий со сложным рельефом функционального слоя на станках с ЧПУ. Способ заключается в следующем. Инструмент перемещают в исходную позицию. С помощью оптической системы индексации положения (ОСИП) регистрируют достижение его вершиной точки 1 начала отсчета реперной системы станка путем вывода изображения процесса совмещения на экран. После этого координатную систему отсчета (КСО) станка адаптируют по трем координатам Х, Y и Z к реперной системе, и отсчет перемещения инструмента ведут от точки 1. В качестве ОСИП используют два (подключенных к монитору компьютера) телевизионных микроскопа (ТМ). Оптические оси объективов ТМ ориентируют вдоль осей Х и Y КСО станка. Реперную систему формируют в виде пространственной системы координат X1, Y1, Z1, ориентированной аналогично КСО станка. Изображение процесса упомянутого совмещения выводят на экран в виде изображений проекций реперной системы и вершины инструмента на плоскости XZ и YZ KCO станка. Процессы совмещения вершины инструмента с точкой 1 и адаптацию КСО станка осуществляют в два этапа. На первом этапе вершину инструмента вводят в поле зрения первого ТМ. На экране монитора в плоскости XZ совмещают изображения проекции вершины инструмента с проекцией точки 1 на плоскость XZ путем относительного перемещения инструмента вдоль осей Х и Z и регистрируют показания КСО станка по координатам Х и Z. На втором этапе вершину инструмента вводят в поле зрения второго ТМ. На экране монитора в плоскости YZ совмещают изображения проекции вершины инструмента с проекцией точки 1 на плоскость YZ путем относительного перемещения инструмента вдоль оси Y и регистрируют показания КСО станка по координате Y. Визуальную регистрацию момента совмещения осуществляют по соответствующим изображениям на экране монитора. Способ позволяет обеспечить возможность прецизионного позиционирования вершины инструмента в трехкоординатной системе отсчета станка. 4 ил.

Способ позиционирования инструмента в координатной системе отсчета станка, при котором ведут позиционирование вершины инструмента посредством перемещения инструмента в исходную позицию, с помощью оптической системы индексации положения регистрируют достижение вершиной инструмента заданной точки отсчета путем совмещения вершины инструмента с точкой начала отсчета реперной системы станка, которую формируют и визуализируют на экране с помощью оптической системы индексации положения вершины инструмента в ходе вывода изображения процесса совмещения на экран посредством объективов, при этом координатную систему отсчета станка адаптируют координатно со сформированной реперной системой станка, а отсчет дальнейших перемещений вершины инструмента ведут от точки начала отсчета реперной системы станка, отличающийся тем, что позиционирование вершины инструмента осуществляют по трем координатам X, Y и Z координатной системы отсчета станка, оптическую систему индексации положения вершины инструмента выполняют в виде видеоблока, включающего два идентичных, подключенных к монитору управляющего компьютера, компьютерных телевизионных микроскопа, главные оптические оси объективов которых расположены в плоскостях, параллельных плоскости XY координатной системы отсчета станка, и ориентированы вдоль осей X и Y, величину ΔZ относительного смещения плоскостей расположения главных оптических осей объективов регистрируют и запоминают, реперную систему станка формируют в виде пространственной прямоугольной системы координат X1 Y1 Z1, оси X1 и Y1 которой ориентированы вдоль главных оптических осей объективов, а ось Z1 параллельна оси Z координатной системы отсчета станка, при этом за точку начала отсчета реперной системы станка принимают точку, пространственно расположенную в зоне видимости, по меньшей мере, одного объектива и лежащую на пересечении оси X1 и/или главной оптической оси соответствующего объектива с проекцией на плоскость X1Y1 главной оптической оси другого объектива или параллельной этой оси линии, затем изображение процесса совмещения вершины инструмента с точкой начала отсчета реперной системы станка выводят на экран монитора управляющего компьютера в виде изображения реперной системы станка и вершины инструмента на плоскости XZ и YZ, процесс совмещения вершины инструмента с точкой начала отсчета реперной системы стакана и соответственно координатную адаптацию реперной системы и координатной системы отсчета станка по координатам X, Y и Z осуществляют последовательно в два этапа с учетом величины ΔZ относительного смещения плоскостей расположения главных оптических осей объективов, при этом на первом этапе вершину инструмента вводят в поле зрения первого компьютерного телевизионного микроскопа, главная оптическая ось объектива которого ориентирована вдоль оси Y координатной системы отсчета станка, на экране монитора управляющего компьютера в плоскости XZ совмещают изображение вершины инструмента с проекцией точки начала отсчета реперной системы станка на плоскость XZ путем относительного перемещения инструмента вдоль осей X и Z и регистрируют показания координатной системы отсчета станка по координатам X и Z, а на втором этапе вершину инструмента вводят в поле зрения второго компьютерного телевизионного микроскопа, главная оптическая ось объектива которого ориентирована вдоль оси X координатной системы отсчета станка, на экране монитора управляющего компьютера в плоскости YZ совмещают изображение вершины инструмента с проекцией точки начала отсчета реперной системы станка на плоскость YZ путем относительного перемещения инструмента вдоль оси Y и регистрируют показания координатной системы станка по координате Y, при этом процесс совмещения вершины инструмента с точкой начала отсчета реперной системы станка после ввода вершины инструмента в поле зрения объективов компьютерных телевизионных микроскопов производят посредством дискретных относительных перемещений инструмента с шагом, не превышающим величину разрешающей способности компьютерных телевизионных микроскопов, а визуальную регистрацию момента совмещения вершины инструмента с точкой начала отсчета реперной системы станка производят непосредственно на экране монитора управляющего компьютера по изображениям вершины инструмента и реперной системы станка на соответствующие плоскости координатной системы отсчета станка.

| Металлорежущий станок | 1975 |

|

SU612754A2 |

| СБОРНЫЙ СТЕЛЛАЖ ДЛЯ СКЛАДИРОВАНИЯ ЗАТАРЕННЫХ | 0 |

|

SU385835A1 |

| DE 3144468 А1, 01.07.1982 | |||

| DE 3228014 А1, 10.03.1983. | |||

Авторы

Даты

2001-04-20—Публикация

1999-08-20—Подача