Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет предварительной заявки, рег. номер 61/577708, от 20 декабря 2011 года, которая введена в настоящий документ ссылкой во всей своей полноте.

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованному способу охлаждения в процессах гидроформилирования, которые включают катализируемую экзотермическую реакцию и имеют по меньшей мере две стадии реакции. В частности, изобретение относится к способу гидроформилирования олефинов для получения альдегидов. При применении способа согласно настоящему изобретению оптимизируется контроль температуры процесса и минимизируется загрязнение реакционной смеси, часто содержащей дорогой катализатор, вследствие утечки охлаждающей среды.

Уровень техники

Гидроформилирование является хорошо известной реакцией, в которой олефин реагирует при подходящих по температуре и давлению условиях с водородом и монооксидом углерода в присутствии катализатора гидроформилирования, давая альдегид или смесь альдегидов с числом атомов углерода на один больше, чем у исходного олефина. Например, реакция гидроформилирования пропилена даст смесь н- и изобутиральдегидов, из которых более желательным с коммерческой точки зрения веществом обычно является линейный нормальный изомер. Водород и монооксид углерода обычно подаются в реактор гидроформилирования как синтез-газ. Примеры способов гидроформилирования можно найти в патентах US 4247486, 4482749, 4496768, 4496769, 4593127, 4599206, 4668651, 5001274, 5105018, 5367106, которые введены в настоящий документ ссылкой.

Охлаждение в этих процессах обычно включало (a) типичное охлаждение отдельных реакторов посредством известных внутренних или внешних теплообменников и/или (b) применение внешнего теплообменника на технологическом потоке реакционной смеси, текущем из первого реактора во второй реактор, включая охлаждение с возвратом охлажденного потока в первоначальный реактор. См. фигуру 1. Например, патент US 4247486 раскрывает, что во избежание потерь желательно оставлять содержащие катализатор реакционные потоки или смеси в реакторе (и отправлять на внешнее охлаждение).

В настоящее время в реакционных смесях при гидроформилировании олефинов обычно используют комплексные родиевые катализаторы, что позволяет иметь более низкие рабочие давления и дает желательные соотношения альдегидных продуктов. Так как родиевый катализатор является нелетучим, значительно упрощаются извлечение продукта и повторное использование катализатора. См. статью "Low-pressure OXO process yields a better product mix" (Оксо-способ низкого давления дает лучшую смесь продуктов), Chemical Engineering, 05.12 1977 и патенты US 3527809, GB-A-1338237 и GB-A-1582010, которые введены в настоящее описание ссылкой. Так как родиевые катализаторы являются очень дорогими, очень желательно использовать этот весьма дорогостоящий металл с как можно большей экономической эффективностью. Реакционный раствор для реакции гидроформилирования обычно будет также содержать в избытке лиганд, который во многих случаях также является очень дорогим. Поэтому при любом охлаждении этих реакций следует избегать или свести к минимуму потери катализатора и технологической среды.

Сущность изобретения

Таким образом, были проанализированы проблемы охлаждения при реакции гидроформилирования и эффективности катализатора, что привело к усовершенствованному способу согласно настоящему изобретению. В одном аспекте настоящее изобретение представляет собой по меньшей мере двухстадийный усовершенствованный способ экзотермического гидроформилирования, включающий следующие стадии: (a) экзотермическую реакцию гидроформилирования реагентов на первой стадии реакции в жидкой или газообразной реакционной смеси с получением продукта реакции; (b) проведение технологического потока текучей реакционной смеси с одной стадии реакции на одну или более позднейших и отдельных стадий реакции для дальнейшей экзотермической реакции, образующей продукт, и затем на типовой процесс выделения продукта; (c) проведение теплопередающего потока реакционной смеси со стадии реакции во внешний теплообменник, где он охлаждается, и разделение охлажденного потока на несколько потоков охлажденной реакционной смеси; (d) проведение первого потока охлажденной реакционной смеси со стадии (c) обратно на ту же стадию реакции, из которой он был взят, для охлаждения реакционной смеси на этой стадии реакции; (e) проведение по меньшей мере одного потока охлажденной реакционной смеси со стадии (c) в и через теплообменник, который охлаждает другую стадию реакции, и возвращение его на ту же стадию реакции, из которой он был взят; и (f) разделение и выделение продукта реакции из реакционной смеси и, необязательно, возвращение по меньшей мере некоторых компонентов реакционной смеси в реакционную смесь на стадию реакции.

В других включенных альтернативных вариантах осуществления этого способа он содержит по меньшей мере две стадии реакции, которые протекают в отдельных сосудах реактора, или содержит по меньшей мере две стадии реакции, которые протекают в одном и том же сосуде реактора, но разделены перегородками. В других включенных альтернативных вариантах осуществления данного способа применяют по меньшей мере два разных родийсодержащих катализатора гидроформилирования, которые используют на разных стадиях реакции, и/или катализатор возвращают со стадии (f) назад в реакционную смесь стадии реакции.

В другом включенном альтернативном варианте осуществления вышеуказанного способа он представляет собой усовершенствованный способ гидроформилирования для получения альдегида или смеси альдегидов, содержащий по меньшей мере первую и вторую отдельные стадии реакции и включает следующие стадии: (a) экзотермическую реакцию гидроформилирования реагентов, содержащих олефин, водород и монооксид углерода, в жидкой реакционной смеси на первой стадии реакции, используя родийсодержащий катализатор гидроформилирования для получения альдегида или смеси альдегидов, имеющих на один атом углерода больше, чем исходный олефин; (b) проведение технологического потока реакционной смеси с первой стадии реакции на вторую стадию реакции для дальнейшей экзотермической конверсии реагентов в альдегидный продукт; (c) проведение теплопередающего потока реакционной смеси с первой стадии реакции в теплообменник внешнего охлаждения, где он охлаждается, и разделение охлажденного потока на два или более потоков охлажденной реакционной смеси; (d) проведение первого потока охлажденной реакционной смеси со стадии (c) обратно на первую стадию реакции, из которой он был отобран, для охлаждения реакционной смеси на этой стадии реакции; и (e) проведение остального потока охлажденной реакционной смеси со стадии (c) в и через теплообменник, который охлаждает последующую стадию или стадии реакции, и возвращение его на первую стадию реакции.

В следующем аспекте указанного выше способа используют родий-фосфорный комплексный катализатор и свободный фосфорный лиганд. Другим альтернативным вариантом осуществления такого способа является способ, в котором содержащую продукт смесь газов выводят со стадии реакции в устройство удаления катализатора, и из этого устройства удаления катализатора (a) катализатор возвращают на стадию реакции и (b) содержащий продукт газообразный поток реакционной смеси (с непрореагировавшими реагентами) проводят на вторую стадию или стадии реакции для дальнейшей экзотермической конверсии реагентов в альдегидный продукт, а рециркуляционный поток, содержащий газы, возвращают в реакционную смесь.

В другом варианте осуществления настоящее изобретение является усовершенствованным способом гидроформилирования, описанным в целом выше, но включает применение двух реакторов перемешивания, каждый из которых содержит по одной реакционной стадии, причем поток охлажденной смеси из теплообменника внешнего охлаждения делят на два потока охлажденной реакционной смеси и один охлажденный поток возвращают на первую стадию реакции, а второй охлажденный поток подают в теплообменник во второй реактор.

В другом варианте осуществления настоящее изобретение является усовершенствованным способом гидроформилирования, описанным в целом выше, но включающим применение одного реактора перемешивания с по меньшей мере двумя отдельными стадиями реакции, разделенными перегородками, причем один поток охлажденной реакционной смеси из теплообменника внешнего охлаждения возвращают на первую стадию реакции, а остальные потоки охлажденной реакционной смеси из теплообменника внешнего охлаждения подают в теплообменник на другую стадию или стадии реакции и используют для охлаждения реакционных смесей на этих стадиях, а затем возвращают в реакционную смесь на первую стадию реакции.

В другом варианте осуществления настоящее изобретение является усовершенствованным способом гидроформилирования, описанным в целом выше, но включающим применение двух реакторов перемешивания, из которых первый имеет единственную стадию реакции, а второй имеет 2 или более стадий, разделенных перегородками, причем поток охлажденной реакционной смеси из теплообменника внешнего охлаждения делят на несколько потоков охлажденной реакционной смеси, и один охлажденный поток возвращают на первую стадию реакции, а остальные охлажденные потоки подают в некоторые или все внутренние змеевиковые теплообменники во втором реакторе.

Другие аспекты изобретения включают усовершенствованные способы гидроформилирования, какие в целом описаны выше, в которых: (a) олефин выбран из этилена, пропилена, 1-бутена, 2-бутена (цис или транс), изобутена и их смесей; (b) олефин является этиленом или пропиленом; (c) неохлажденную реакционную смесь добавляют в охлажденную реакционную смесь из теплообменника внешнего охлаждения для получения желаемой температуры в потоке охлажденной реакционной смеси, подаваемой в теплообменник, который охлаждает следующую стадию реакции; и/или (d) причем поток охлажденной смеси из теплообменника внешнего охлаждения подают во внутренний змеевиковый теплообменник на последующие стадии реакции.

Описание чертежей

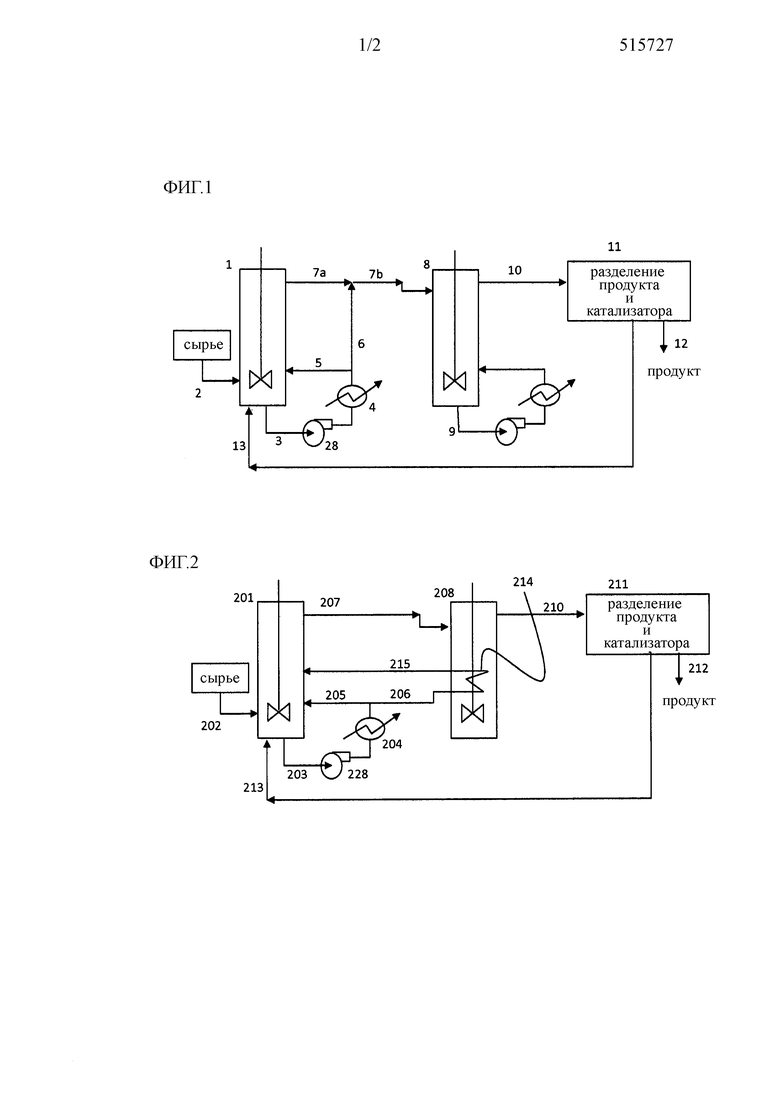

Фиг. 1 является технологической схемой обобщенного способа с двумя стадиями, характеризующего предшествующий уровень техники.

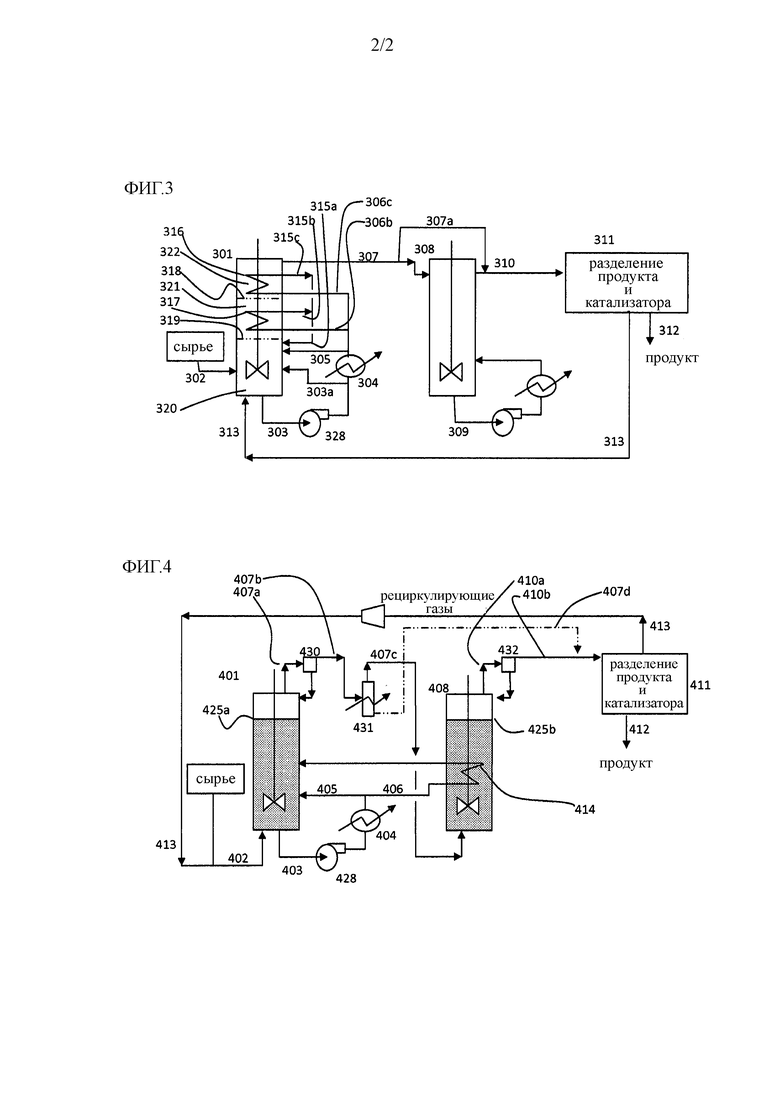

Фиг. 2 является технологической схемой, иллюстрирующей работу предлагаемого настоящим изобретением способа гидроформилирования в двух реакторах с рециркуляцией жидкости, в котором охлажденная реакционная смесь из теплообменника для первого реактора используется также в охлаждающем змеевике во втором реакторе.

Фиг. 3 является технологической схемой, иллюстрирующей работу предлагаемого настоящим изобретением способа гидроформилирования, в котором первый реактор имеет три стадии реакции, разделенные перегородками.

Фиг. 4 является технологической схемой, иллюстрирующей работу предлагаемого настоящим изобретением способа гидроформилирования в двух реакторах с рециркуляцией газа.

Подробное описание

При исследовании эффективности катализаторов гидроформилирования в целом первоочередные проблемы включают загрязнение ядами, например в случае родиевого катализатора серой, хлоридами или воздухом, которые дезактивируют катализатор. Другой проблемой родиевых катализаторов является присутствие промоторов тяжелых фракций, обычно кислот или оснований Льюиса, которые катализируют альдольные реакции или реакцию Канниццаро альдегидов, в которых получаются вещества, с трудом удаляемые из системы и в конечном счете засоряющие систему, требуя замены катализатора.

Загрязнения, влияющие на эффективность, могут возникать из многих источников, но было найдено, что систематической проблемой является утечка хладагента из теплообменника в раствор катализатора. Хладагенты часто содержат технологическую воду с разнообразными инактивирующими соединениями, которые могут утекать в раствор катализатора, в том числе растворенный воздух, добавки от накипи (многие на основе серы), ржавчина (мощный промотор тяжелых фракций), хлорид натрия (особенно если в качестве охлаждающей среды используется морская вода), гликоли и т.д. Минимизация воздействия на растворы катализатора технологического оборудования, которое может привести к утечке этих загрязнений в раствор катализатора, будет снижать риск дезактивации катализатора или преждевременного старения.

Так как необходимо проводить охлаждение реакции гидроформилирования и других экзотермических реакций экономически эффективным способом, полностью обойтись без оборудования, содержащего охлаждающую среду, невозможно. Как показано на чертежах, в предшествующем уровне техники для подачи охлажденной реакционной смеси с первой стадии как на первую, так и на вторую стадию реакции гидроформилирования применялся единственный внешний теплообменник. Однако проблемы при применении содержащей катализатор охлажденной реакционной смеси из первого реактора для непосредственного охлаждения второго реактора включают недостаточное охлаждение второй стадии, что отрицательно влияет на скорости реакции и баланс в обоих реакторах и затрудняет управление процессом. Кроме того, ситуации, где в отдельных реакторах применяют катализаторы на основе разных, несовместимых лигандов, не допускают прямого использования значительного потока реакционной смеси с предшествующей стадии в целях охлаждения. См., например, патенты US 7550406 и 4496768.

Однако уменьшение числа действующих теплообменников минимизирует обслуживание и упрощает контроль потенциальных проблем посредством рутинных работ по обслуживанию.

Таким образом, согласно настоящему изобретению раскрывается усовершенствованный способ применения одного находящегося снаружи охлаждающего теплообменника в целях более эффективной работы по меньшей мере двух стадий реакции, в отличие от применения отдельных охлаждающих теплообменников для каждой стадии. Типично, поток охлажденной реакционной смеси из теплообменника возвращают на ту же стадию реакции, с которой он был взят, для охлаждения реакционной смеси на этой стадии реакции, а один или более других потоков охлажденной реакционной смеси подают в теплообменник и проводят через него для охлаждения одной или более других стадий реакции и возвращают на ту же стадию реакции, с которой они были первоначально отобраны. Хотя этот теплообменник должен быть несколько больше и справляться с более высокими тепловыми нагрузками, размеры единственного охлаждающего теплообменника, как и расходы, не увеличиваются пропорционально числу отдельных теплообменников, которые он может заменить, в частности, потому что тепловая нагрузка в более поздних реакторах в многоступенчатом экзотермическом процессе типично меньше, чем в первом реакторе. Экономия труда и расходов на обслуживание очевидны.

В усовершенствованном способе согласно настоящему изобретению охлажденная реакционная смесь из внешнего теплообменника используется как теплопередающая среда в теплообменнике для последующей стадии реакции без перемешивания с содержимым последующих стадий реакции. В случае какой-либо незначительной утечки сред между последующей стадией реакции и ее теплообменником эти среды останутся по существу такими же или по меньшей мере очень близкими и будут возвращаться в систему, не влияя на активность катализатора, потери продукта или эффективность процесса.

Обход частью технологической среды теплообменника с первой стадии реакции (после теплообменника) можно скорректировать так, чтобы избежать влияния на активность катализатора или уровень жидкости на первой стадии реакции, тем самым сохраняя хороший контроль температуры в первом реакторе. Теплообмен на последующих стадиях реакции можно контролировать, меняя поток среды в теплообменнике следующих стадий реакции (например, посредством охлаждающего змеевика или наружной рубашки на следующей стадии реакции). Необязательно, теплоперенос на последующих стадиях реакции можно также контролировать, меняя температуру среды в теплообменнике следующей стадии реакции. Это осуществляется простым смешением охлажденной реакционной среды с неохлажденной реакционной средой для достижения желаемой температуры на входе теплообменника на последующей стадии реакции.

Одно дополнительное преимущество в случае процесса гидроформилирования связано с поддержанием малой разности между температурой технологической среды и входной температурой хладагента, чтобы избежать циклического режима, как описано в патенте US 5744650, включенном в настоящий документ в качестве ссылки. Температура технологической среды из теплообменника первого реактора будет близка к температуре хладагента на выходе из теплообменников первого реактора и может затем удерживаться более близкой к температуре технологической среды на последующих стадиях реакции с помощью свежего хладагента, такого, например, как речная вода зимой. Это свойство помогает сохранить низкую разницу между температурой технологической среды на последующих стадиях реакции и температурой хладагента на входе в его теплообменник, обеспечивая, таким образом, улучшение устойчивости управления процессом и снижение объема капиталовложений для этого процесса.

Теплообменники с внешним охлаждением

Решающим признаком для осуществления на практике настоящего изобретения является применение теплообменника внешнего охлаждения для охлаждения реакционной смеси, т.е. для отвода тепла, образованного в экзотермической реакции. Вообще говоря, можно использовать любой из известных типов внешних теплообменных устройств для приема и внешнего охлаждения отведенного потока реакционной смеси. Все они широко известны и имеются в продаже и включают все общие типы теплообменников внешнего охлаждения, которые используют в качестве охлаждающей среды воздух, воду (в том числе оборотную воду, морскую воду), неводные теплообменные жидкости или хладагенты. Типы и модели подходящих теплообменников внешнего охлаждения хорошо известны и имеются в продаже, и они включают кожухотрубный, рамный и пластинчатый теплообменники и т.п., которые могут работать в один или несколько проходов, с замкнутой или открытой подачей охлаждающей среды. Они описаны, например, в справочнике Perry's Chemical Engineers', 8th изд., на который здесь делается особая ссылка и который включен в данное описание.

Насосы для подачи и удаления реакционной смеси также хорошо известны и доступны в продаже, они включают насосы с прямым смещением и центробежные насосы. Тип и конструкция для настоящего изобретения не важны, за исключением того, что они должны продвигать достаточно материала, чтобы вызвать достаточный поток через теплообменники для обеспечения достаточного отвода тепла. Они также должны быть сконструированы так, чтобы предотвратить загрязнение раствора катализатора маслом насоса и т.д.

Теплообменник реакционной стадии

Как правило, можно применять различные известные типы теплообменных устройств для приема исходных охлажденных потоков из теплообменника внешнего охлаждения, чтобы использовать их для отвода тепла из других конкретных стадий реакции. Все они обычно хорошо известны, имеются в продаже и включают следующие общие типы теплообменников, которые могут принимать охлажденную реакционную смесь из первого теплообменника внешнего охлаждения, описанного выше:

- внутренние петли или змеевики в пределах одной реакторной стадии,

- внешняя рубашка вокруг реакторной стадии,

- теплообменник внешнего охлаждения (как описано выше), использующий охлажденную реакционную смесь на стороне охлаждения, и

- комбинации 2 или более из них.

Для контроля степени охлаждения, обеспечиваемой охлажденным потоком, идущим из теплообменника внешнего охлаждения на стадию реакции теплообменника, можно применять различные методы. Например, можно подбирать скорость потока через теплообменник и/или можно добавлять дополнительные количества близкой, но неохлажденной реакционной смеси, чтобы обеспечить желаемую степень охлаждения.

Реакторы

Конструкция и форма отдельных реакторов не являются критическими для изобретения и пригодны любые типы или комбинации конструкций реакторов. Примеры включают реактор перемешивания непрерывного действия (CSTR), реактор с поршневым режимом течения (барботажный), реактор вытеснения, газлифтный реактор (трубчатые реакторы), реакторы с устройством типа вентури и т.п.

Стадии реакции

Как известно специалистам-практикам, знакомым с различными типами описываемых ниже экзотермических химических процессов, эти процессы могут проводиться в широком диапазоне реакторного оборудования и типов резервуаров. Как будет обсуждаться ниже, в этих экзотермических химических процессах различного типа и очень широком диапазоне реакторного оборудования и типов аппаратов, число и типы "стадий реакции" могут очень сильно варьироваться, определяясь процессами и протекающими реакциями, а также типом общих условий, в том числе включая добавку реагента(ов), нагрев, охлаждение и смешение. В простейших случаях некоторые стадии реакции проводятся в реакторах, содержащих единственную перемешиваемую реакционную смесь, находящуюся по существу в одинаковых условиях и во всех точках имеющую единственный состав (единственную стадию). Однако некоторые аппараты имеют несколько стадий, причем такие стадии иногда характеризуются границами, которые различаются по условиям (например, зона подачи реагента, зона охлаждения, зона перемешивания и т.д.), физическими граничными элементами, такими как перегородки и т.п., и/или иногда, в случае режима вытеснения, они не имеют заметных разрывов, но имеют более или менее непрерывное изменение реакционных условий в зависимости от расстояния, пройденного реакционной смесью через аппарат. В любом из этих случаев разные "стадии реакции" характеризуются отличием реакционной смеси от реакционной смеси на других стадиях в отношении реакционной температуры, конверсии реагентов в продукт, концентраций реагентов, добавок следующих реагентов и т.д. Таким образом, понятие разных "стадий реакции", как оно используется в данном описании, обычно будет относиться к любому из этих типов ситуаций, где реакционные условия в известной мере различаются в одном или более этих отношений. Предпочтительно стадии реакции разграничиваются в отношении реакционных условий границами нарушения непрерывности, такими как зоны перемешивания, зоны охлаждения и/или зоны подачи реагента; предпочтительно, например, путем физического разделения резервуара или посредством делительных элементов, таких как перегородки, делители, посредством применения отдельных сосудов реактора и т.д.

Экзотермические реакции гидроформилирования

Экзотермические реакции гидроформилирования и процессы, охлаждаемые согласно настоящему изобретению, специалистам в данной области известны и не являются особенно важными для реализации на практике настоящего изобретения. Получаемые продукты обычно представляют собой альдегиды и/или спирты, которые превращают в широкий спектр продуктов, таких как кислоты, сложные эфиры (например, растворители и акрилаты), спирты для пластификаторов (используемые, например, для получения диоктилфталата) и другие.

Следует также отметить, что способ охлаждения согласно настоящему изобретению может быть полезен во множестве экзотермических химических процессов, выбранных из группы, состоящей из гидрирования, изомеризации, гидроцианирования, гидросиланирования, карбонилирования, окисления, ацетоксилирования, эпоксидирования, гидроаминирования, дигидроксилирования, циклопропанирования, теломеризации, активации углерод-водородной связи, реакций метатезиса олефинов, димеризации олефинов, олигомеризации, полимеризации олефинов, сополимеризации олефина с монооксидом углерода, димеризации и олигомеризации бутадиена, полимеризации бутадиена, реакции Хека и реакции сочетания аренов, где следует минимизировать перекрестное загрязнение технологических сред и/или хладагентов. В зависимости от типа химической реакции способ согласно настоящему изобретению может осуществляться через ряд относительных объемов реакционных стадий и условий реакционных стадий, при условии, что все еще имеется польза от близости/совместимости составов потока охлажденной реакционной смеси и стадии, которая охлаждается в настоящий момент. Аналогично масштаб тепловых нагрузок на стадиях реакции определяет конкретные температуры и объемы потока охлажденной реакционной смеси, возвращаемого в исходную реакционную смесь и предназначенного для охлаждения других стадий реакции.

Как известно, процессы гидроформилирования обычно дают альдегиды в результате гидроформилирования олефиновоненасыщенного органического соединения с монооксидом углерода и водородом в присутствии родий-фосфорного комплексного катализатора и свободного фосфорного лиганда. См., например, основный способ оксогидроформилирования при низком давлении согласно патенту US 3527809; способ гидроформилирования на родиевом катализаторе с рециркуляцией жидкости согласно патенту US 4148830, и патент US 4247486, описывающий способ гидроформилирования, который направлен на дальнейшую модификацию основного оксо-способа.

Настоящее изобретение может применяться для улучшения любого из обычных способов гидроформилирования на родий-фосфорном комплексном катализаторе с непрерывной рециркуляцией жидкости или с рецикуляцией газа для получения альдегидов, причем этот способ осуществляется в присутствии свободного органофосфорного лиганда. Такие способы гидроформилирования (называемые также "оксосинтезом") и их условия хорошо известны в данной области техники, как иллюстрируют, например, способ с непрерывной рециркуляцией жидкости согласно патенту US 4148830, способ с непрерывной рециркуляцией газа согласно патенту US 4247486 и способы на основе фосфитов согласно патентам US 4599206 и 4668651. Сюда относятся также способы, описанные в патентах US 5932772 и 5952530. Такие способы гидроформилирования обычно приводят к получению альдегидов по реакции олефинового соединения с водородом и газообразным монооксидом углерода в жидкой реакционной среде, которая содержит растворимый родий-фосфорный комплексный катализатор, свободный органофосфорный лиганд и более высококипящие побочные продукты конденсации альдегидов.

Разумеется, следует понимать, что конкретный способ, которым проводится реакция гидроформилирования, и конкретные применяемые условия реакции гидроформилирования не являются критическими для настоящего изобретения и могут широко варьироваться и подбираться так, чтобы учитывать индивидуальные потребности и давать конкретный желаемый альдегидный продукт.

В настоящем изобретении требуется, чтобы проводимый процесс гидроформилирования включал по меньшей мере две или более стадий реакции. Как обсуждалось выше, эти стадии реакции могут проводиться в одинаковых или разных условиях. В предпочтительном воплощении реакционная смесь течет с одной стадии на последующие стадии, при этом концентрация олефинов на последующих стадиях на каждой стадии ниже, чем на предыдущей стадии. В этом варианте осуществления количество тепла, которое необходимо отводить, на каждой стадии разное. Однако эти различия не являются критичными для объекта изобретения, и тепловая нагрузка на каждой стадии может быть одинаковой или разной. Следует также понимать, что состав среды гидроформилирования и реакционные условия в первой и последующих реакционных зонах могут быть одинаковыми или разными. Соответственно, исходные олефиновые реагенты, охватываемые способом по настоящему изобретению, могут быть ненасыщенными в концевых группах или внутри цепи и могут иметь линейную или разветвленную структуру или иметь циклическую структуру, а также могут быть прохиральными или хиральными. Такие олефины предпочтительно содержат от 2 до 14 атомов углерода.

Иллюстративные олефины включают, без ограничений, этилен, пропилен, 1-бутен, 1-пентен, 2-бутен, 2-метилпропен (изобутилен), изоамилен, 2-пентен, 2-метил-1-бутен, 2-метил-2-бутен, 1-пентен, 1-гексен, 1-тетрадецен, 1-гептен, 1-октен, 2-октен (цис или транс), 2-децен (цис или транс), 1-тридецен, 2-этил-1-гексен, димеры пропилена, тримеры пропилена, бутадиен, изопрен, стирол, 4-метилстирол, п-изобутилстирол, 2-винил-6-метокси-2-нафтилен, 4-этенил-2-фторбифенил, изобутил-4-пропенилбензол, простой фенилвиниловый эфир, 1,4-гексадиен, 3-циклогексил-1-бутен, 3-гексен и подобное. Эти олефины являются иллюстративными примерами, но они никоим образом не ограничивают применимость изобретения. Разумеется, подразумевается, что в способе гидроформилирования по настоящему изобретению при желании могут применяться смеси разных исходных олефиновых соединений. Более предпочтительными олефинами являются этилен, пропилен, 1-бутен, 2-бутен (цис или транс), изобутен и их смеси.

Равным образом можно использовать любой обычный родий-фосфорный комплексный катализатор, и такие катализаторы, а также способы их получения хорошо известны в данной области. Такие родий-фосфорные комплексные катализаторы могут включать любой родий-органофосфорный комплекс, такой как родий-органофосфиновый или родий-органофосфитный комплексный катализатор гидроформилирования, разработанные к настоящему времени для таких способов гидроформилирования. Конечно, при желании, можно использовать также смеси таких катализаторов. Кроме того, понятно, что количество комплексного катализатора, присутствующего в реакционной среде в конкретном процессе, должно быть всего лишь минимальным количеством, необходимым, чтобы обеспечить желаемую для применения концентрацию металлического родия, и которое будет предоставлять основу для по меньшей мере этого каталитического количества металлического родия, необходимого для катализа конкретного желаемого процесса гидроформилирования. В общем, концентрации металлического родия в диапазоне от примерно 10 ч/млн до примерно 1000 ч/млн по весу в расчете на свободный металл должны быть достаточны для большинства процессов гидроформилирования. Обычно предпочтительно использовать от примерно 10 до 700 ч/млн родия по весу, более предпочтительно от 25 до 500 ч/млн в расчете на вес свободного металла.

Как отмечалось выше, способ гидроформилирования по настоящему изобретению осуществляется в присутствии свободного фосфорного лиганда, т.е. лиганда, который не находится в комплексе с используемым родиевым комплексным катализатором. Однако хотя обычно предпочтительно, чтобы свободный фосфорный лиганд был тем же, что и фосфорный лиганд родий-фосфорного комплексного катализатора, это не является необходимым и, при желании, в заданном процессе могут применяться другие лиганды. Соответственно как в случае родий-органофосфорного комплексного катализатора, в качестве свободного лиганда может применяться любой обычный органофосфорный лиганд, и такие лиганды, а также способы их получения хорошо известны в данной области. Такие свободные фосфорные лиганды могут включать любой из органофосфиновых или органофосфитовых лигандов, разработанных до настоящего времени для таких процессов гидроформилирования. Конечно, при желании, могут применяться также смеси таких лигандов. Таким образом, способ гидроформилирования по настоящему изобретению может осуществляться при любом избыточном количестве свободного фосфорного лиганда, например, по меньшей мере 0,01 моль свободного фосфорного лиганда на моль металлического родия, присутствующего в реакционной среде. Обычно количество используемого свободного фосфорного лиганда зависит только от желаемого альдегидного продукта и используемых олефина и комплексного катализатора. Соответственно подходящие для большинства целей количества свободного фосфорного лиганда, присутствующего в реакционной среде, составляют от примерно 0,01 до примерно 300 или более на 1 моль присутствующего родия (в расчете на свободный металл). Например, обычно предпочтительно использовались большие количества свободного триарилфосфинового лиганда, например трифенилфосфина, например более 50 моль или более предпочтительно более 100 моль свободного лиганда на 1 моль родия, чтобы достичь удовлетворительной каталитической активности и/или стабилизации катализатора, хотя другие фосфорные лиганды, например алкиларилфосфины и циклоалкиларилфосфины могут обеспечить приемлемую стабильность и активность катализатора без чрезмерного замедления скоростей превращения определенных олефинов в альдегиды, когда количество свободного лиганда, присутствующего в реакционной среде, составляет всего от 1 до 100, более предпочтительно от 15 до 60 моль на 1 моль присутствующего родия. Кроме того, другие фосфорные лиганды, например фосфины, сульфонированные фосфины, фосфиты, диорганофосфиты, бифосфиты, фосфорамидиты, фосфониты, фторфосфиты, могут облегчить достижение приемлемой стабильности и активности катализатора без чрезмерного замедления скоростей превращения определенных олефинов в альдегиды, когда количество свободного лиганда, присутствующего в реакционной среде, составляет всего от 0,01 до 100, более предпочтительно от 0,01 до 4 моль на 1 моль присутствующего родия.

Более конкретно иллюстративные родий-фосфорные комплексные катализаторы и иллюстративные свободные фосфорные лиганды включают, например, вещества, описанные в патентах US 3527809; 4148830; 4247486; 4283562; 4400548; 4482749; публикациях Европейских патентных заявок номер 96986; 96987 и 96988 (все опубликованы 28 декабря 1983); PCT-публикациях патентных заявок WO 80/01690 (опубликовано 21 августа 1980) и в заявках на патент США, рег. номер 581352 (от 17 февраля 1984) и 685025 (от 28 декабря 1984). Из более предпочтительных лигандов и комплексных катализаторов можно упомянуть, например, трифенилфосфиновый лиганд и родий-трифенилфосфиновые комплексные катализаторы согласно патентам US 3527809, 4148830 и 4247486; алкилфенилфосфиновый и циклоалкилфенилфосфиновый лиганды и родий-алкилфенилфосфиновые и родий-циклоалкилфенилфосфиновые комплексные катализаторы согласно патенту US 4283562; и диорганофосфитные лиганды и родий-диорганофосфитные комплексные катализаторы согласно заявкам на патент США, рег. номер 581352 (от 17 февраля 1984) и 685025 (от 28 декабря 1984) и согласно патенту US 4668651.

Кроме того, как отмечалось выше, реакция гидроформилирования типично проводится в присутствии более высококипящих побочных продуктов конденсации альдегида. Таким применяемым здесь непрерывным реакциям гидроформилирования присуще производить такие более высококипящие альдегидные побочные продукты (например, димеры, тримеры и тетрамеры) in situ в процессе гидроформилирования, как более подробно поясняется, например, в патентах US 4148830 и 4247486. Такие альдегидные побочные продукты являются отличным носителем для процесса рециркуляции жидкого катализатора. Действительно, хотя при пуске непрерывного процесса, при желании, можно использовать любой подходящий растворитель (причем предпочтительны альдегидные соединения, соответствующие желаемым альдегидным продуктам), основной растворитель в конечном счете будет обычно содержать как альдегидные продукты, так и более высококипящие побочные продукты конденсации альдегида вследствие природы такого непрерывного процесса. Конечно, при желании, побочные продукты конденсации альдегида могут быть приготовлены заранее и соответственно использоваться. Очевидно также, что количество таких более высококипящих альдегидных побочных продуктов, присутствующих в реакционной среде, может варьироваться в широких пределах и обычно определяется только ограничениями на оборудование и конкретным альдегидным продуктом, который требуется получить. Например, исходно реакция гидроформилирования может осуществляться в отсутствие или в присутствии небольших количеств более высококипящих побочных продуктов конденсации альдегидов в качестве растворителя для родиевого комплексного катализатора, или реакция может проводиться в присутствии до 70 вес.% или даже до 90 вес.% и более таких побочных продуктов конденсации, в расчете на всю жидкую реакционную среду. Как правило, для большинства целей будут достаточны отношения альдегида к более высококипящим побочным продуктам конденсации альдегидов в диапазоне от примерно 0,5:1 до примерно 20:1 по весу. Кроме того, следует понимать, что, при желании, могут присутствовать незначительные количества других традиционных органических сорастворителей.

Хотя, как обсуждалось выше, условия при реакции гидроформилирования могут варьироваться в широких пределах, обычно более предпочтительно проводить процесс при абсолютном полном давлении газов водород, монооксид углерода и исходных олефиноненасыщенных соединений менее примерно 450 фунтов на квадратный дюйм ("psia") или 3100 килопаскаль (кПа), более предпочтительно менее примерно 350 psia (2413 кПа). Минимальное полное давление реагентов не особенно критично и ограничено в основном только количеством реагентов, необходимым для получения желаемой скорости реакции. Более точно, парциальное давление монооксида углерода в способе гидроформилирования согласно настоящему изобретению предпочтительно составляет от примерно 1 до примерно 120 psia (7-830 кПа), более предпочтительно, от примерно 3 до примерно 90 psia (21-621 кПа), а парциальное давление водорода предпочтительно составляет от примерно 5 до примерно 160 psia (34-1100 кПа), более предпочтительно от примерно 10 до примерно 100 psia (69-690 кПа). Обычно мольное отношение газообразного водорода к монооксиду углерода, H2:CO, может варьироваться примерно от 1:10 до 100:1 или выше, причем более предпочтительное отношение водорода к монооксиду углерода составляет от примерно 1:1,4 до примерно 50:1.

Кроме того, как отмечено выше, способ гидроформилирования согласно настоящему изобретению может осуществляться при температуре реакции от примерно 50°C до примерно 145°C. Однако обычно предпочтительны температуры реакции гидроформилирования примерно от 60°C до примерно 120°C, более предпочтительно от примерно 65°C до примерно 115°C.

Реакционная смесь

Как используется в данном описании и как очевидно специалистам в данной области, термин "реакционная смесь", "реакционная текучая среда" или "среда продукта реакции", как он используется в связи со способом гидроформилирования, может включать, без ограничений, смесь, которая может представлять собой газ, жидкость или то и другое, содержащую, в зависимости от конкретного состояния текучей среды: (a) комплексный катализатор металл-лиганд, какой описан выше, предпочтительно комплексный катализатор металл-органофосфорный лиганд; (b) альдегидные продукты, альдегид и неальдегидные побочные продукты, образованные в реакции, такие как насыщенные углеводороды, и/или непрореагировавшие изомеризованные олефины, соответствующие исходным олефиновым соединениям, и/или высококипящие жидкие побочные продукты конденсации альдегида; (c) необязательно, свободный лиганд; (d) необязательно, непрореагировавшие реагенты, в том числе непрореагировавший олефин, водород и монооксид углерода; (e) необязательно, инертные растворители, сорастворители или углеводородные добавки; (f) необязательно, органический солюбилизирующий агент для указанного комплексного катализатора металл-лиганд и указанного необязательного свободного лиганда; (g) необязательно, один или более ингибирующих или отравляющих побочных продуктов реакций фосфора, образованных в результате гидролиза в реакционной среде, и (h) необязательно, буферы или другие добавки, такие как амины, для сдерживания кислот или других побочных реакций. Следует понимать, что текучая среда реакции гидроформилирования может содержать и обычно будет содержать эти и, возможно, незначительные количества других второстепенных компонентов, которые либо были добавлены непреднамеренно (например, примеси в сырье), либо были добавлены намеренно или были образованы in situ в ходе процесса.

Далее, специалисты-практики знают, как применять способ охлаждения согласно настоящему изобретению для осуществления этих разных способов гидроформилирования в ступенчатом процессе, охлаждение в котором проводится согласно настоящему изобретению.

Стадии извлечения продукта гидроформилирования и рециркуляции

Реакционная смесь, образованная в процессе гидроформилирования (называемая также выходящим потоком), подается непрерывно или с перерывами в зону разделения продукта, где неочищенный альдегидный продукт извлекают обычными методами, например перегонкой или испарением (патент US 4148830), мембранным способом (US 2008/0251456), разделением фаз (патенты US 5932772 и 5952530) и с помощью органической/водной каталитической системы (C.W. Kohlpaintner, R.W. Fischer, B. Cornils; Applied Catalysis, A 221, 2001, pp. 219-225.). Обычно выделение продукта из процесса гидроформилирования включает один или более циркуляционных процессов, в которых методами, описанными в данной области техники, по меньшей мере остаток от разделения, содержащий металлический катализатор, возвращают в зону реакции, как описано, например, в патенте US 5288918. Предпочтительно оставшийся концентрированный катализатор возвращают в реакционную зону(ы) в виде жидкого потока. Нерастворенные легкие газы также отводят в зону разделения продукта, при желании, их можно вернуть на одну из стадий реакции. При очистке неочищенного альдегида предпочтительно, кроме того, возвращать легкие газы, растворенные в неочищенном продукте, на реакционную стадию после их отделения обычными методами, например, перегонкой, хотя, при желании, их можно также сбрасывать.

В одном варианте осуществления способа с рециркуляцией первичного газа (US 459312 и WO 2010081526), показанного обобщенно на фиг. 4, в свободном пространстве выше уровня жидкости в первом реакторе предусмотрена вытяжная линия для контроля нарастания внутреннего давления в реакторе и в качестве средства для проведения непрореагировавшего олефинового сырья на вторую стадию реакции. Следует понимать, что исходный олефиновый материал для последующей стадии реакции можно отбирать из любого газового потока, который может выводиться с первой стадии реакции как отходящий газ. Хотя такой олефиновый исходный материал для последующей стадии реакции может быть выведен из любого подходящего вентиляционного выпуска газа, содержащего непрореагировавший олефин и случайные побочные продукты реакции алканов, отобранного из любого подходящего места на первой стадии реакции, предпочтительно использовать отходящий поток или из свободного пространства в реакторе и/или со стадии разделения продукта как подачу для следующего процесса гидроформилирования на родиевом катализаторе. На следующей стадии реакции олефин-содержащий газ, отводимый с первой стадии реакции, смешивают со свежим синтез-газом и полученный поток вводят на стадию реакции следующей системы, которая содержит каталитическую систему, которая может быть той же или отличаться от первой реакционной системы. Следует понимать, что в процессе, в котором только с одной стадии реакции на следующую (как в настоящем случае) проводится только газовый поток, термин "технологический поток" относится к потоку газообразных веществ.

Схемы процесса гидроформилирования

Согласно фиг. 1 на упрощенной схеме способа гидроформилирования предшествующего уровня с традиционным охлаждением, в реактор перемешивания 1, имеющий единственную стадию реакции и содержащий реакционную смесь, подаются реагенты (олефин и синтез-газ) и, необязательно, катализатор в сырьевом потоке 2. Поток 13, содержащий рециркулирующие компоненты, включая рециркулирующий катализатор, возвращают и также добавляют в реактор. Насос 28 или другое средство используется для удаления потока 3 реакционной смеси из реактора и подачи его в теплообменник внешнего охлаждения 4. Теплообменник охлаждает реакционную смесь. Поток 5 охлажденной реакционной смеси возвращают на стадию реакции. Реагенты, добавленные вблизи дна реактора, образуют реакционную смесь и обеспечивают распределение содержащей продукт реакционной смеси вверх по реактору и создание содержащего продукт "несущего потока" реакционной смеси 7a из реактора для проведения по линии 7b в следующий реактор 8.

В другом альтернативном традиционном варианте осуществления, который можно видеть на фиг. 1, вместо несущего потока 7a (который может отсутствовать), охлажденный несущий поток 6 из теплообменника 4 подается прямо в реакционную смесь следующего реактора 8 через несущий поток 7b реакционной смеси.

В таком обычном способе гидроформилирования последующий реактор перемешивания 8 использует свой собственный теплообменник внешнего охлаждения, который питается потоком 9 и возвращает его в реактор 8. Поток 10, несущий реакционную смесь, отбирается из реактора 8 и подается на типовой процесс 11 разделения продукта и катализатора и выделения, который дает продукт 12 и компоненты, возвращаемые в потоке 13.

Согласно фиг. 2 на упрощенной схеме способа гидроформилирования с охлаждением согласно настоящему изобретению в реактор перемешивания 201, имеющий единственную стадию реакции и содержащий реакционную смесь, подаются реагенты (олефин и синтез-газ) и, необязательно, катализатор в сырьевом потоке 202. Поток 213, содержащий рециркулирующие компоненты, в том числе рециркулирующий катализатор, возвращают и также добавляют в реактор. Насос 228 или другое средство используют для удаления потока 203 реакционной смеси из реактора и подачи его в теплообменник внешнего охлаждения 204. Теплообменник охлаждает реакционную смесь и там же и вскоре после него поток реакционной смеси делят на потоки охлажденной реакционной смеси 205 и 206. Поток 205 охлажденной реакционной смеси возвращают на стадию реакции. Поток 206 охлажденной реакционной смеси подают в теплообменник 214 (используя давление или, необязательно, дополнительный нанос) и используют для охлаждения реакционной смеси и следующего реактора 208. Теплообменник, показанный на фиг. 2, является внутренним средством теплообмена типа петли или змеевика, но может быть также теплообменником с рубашкой или теплообменником внешнего охлаждения (или тем и другим), который обеспечивает затем охлаждение реакционной смеси в реакторе 208. После использования потока 206 охлажденной реакционной смеси в теплообменнике 214 его возвращают в поток 215 в реакционную смесь реактора 201.

Поток 202 реагентов и рециркуляционный поток 213, добавленные вблизи дна в реакционную смесь в реакторе 201 (или в другое устройство), обеспечивают распределение содержащей продукт реакционной смеси вверх по реактору и создание содержащего продукт несущего потока 207 для проведения реакционной смеси из реактора в следующий реактор 208. В другом альтернативном традиционном варианте осуществления, не показанном на фиг. 2, вместо несущего потока 207 (который может отсутствовать), третий охлажденный несущий поток из теплообменника 204 подается прямо в реакционную смесь в следующий реактор. Поток 201 переноса реакционной смеси, отобранный из реактора 208, подается на типовой процесс 211 разделения продукта и катализатора и выделения, который дает продукт 212 и компоненты, возвращаемые в потоке 213.

Как показано на фиг. 3, в упрощенной схеме другого способа гидроформилирования с охлаждением согласно настоящему изобретению реактор перемешивания 301 имеет три раздельные стадии реакции, разделенные перегородками 318 и 319, и каждая стадия реакции содержит разную реакционную смесь. Начальная стадия реакции 320, содержащая реакционную смесь, принимает реагенты (олефин и синтез-газ) и, необязательно, катализатор в сырьевом потоке 302. Поток 313, содержащий рециркулирующие компоненты, в том числе рециркулирующий катализатор, возвращается назад и также добавляется в реактор.

Поток 302 реагентов/катализатора и рециркуляционный поток 313, добавленные в реакционную смесь на стадии реакции 320, обеспечивают распределение содержащей продукт реакционной смеси вверх по реактору к следующей реакционной стадии 321 и аналогично оттуда на следующую стадию 322 реактора, а затем оттуда в содержащий продукт поток 307 переноса реакционной смеси из реактора 301 для проведения его на факультативный следующий реактор 308 или альтернативно по линии 307a прямо в систему 311 разделения продукта и катализатора.

Обращаясь к реактору 301 на фиг. 3, видно, что со стадии реакции 320 насос 328 или другое устройство применяется для удаления потока 303 реакционной смеси из реактора и подачи его в теплообменник внешнего охлаждения 304. Необязательно, часть реакционной смеси в необязательном потоке 303a возвращают на стадию реакции 320 без охлаждения в потоке 303a, в зависимости от потребности в охлаждении и требований к используемым перекачивающим устройствам. Теплообменник 304 охлаждает реакционную смесь, и там же или вскоре после него поток реакционной смеси делят на потоки охлажденной реакционной смеси 305, 306b, и 306c. Поток 305 охлажденной реакционной смеси возвращают на стадию реакции 320. Поток 306b охлажденной реакционной смеси подается в теплообменник и используется для охлаждения реакционной смеси на стадии реакции 321. Поток 306c охлажденной реакционной смеси подается в теплообменник, используемый для охлаждения реакционной смеси на стадии реакции 322. Теплообменник, показанный на реакционных стадиях 321 и 322, является внутренним средством теплообмена типа петли или змеевика, но может быть также теплообменником с рубашкой или теплообменником внешнего охлаждения, который затем обеспечивает охлаждение реакционных стадий 321 и 322. После использования потоков охлажденной реакционной смеси 306b и 306c в их соответствующих теплообменниках они возвращаются как потоки 315b и 315c в реакционную смесь на стадию реакции 320.

Поток 310 переноса реакционной смеси подается на типовой процесс 311 разделения продукта и катализатора и выделения, который дает продукт 312 и компоненты, возвращаемые в потоке 313.

На фиг. 4 на упрощенной схеме другого способа гидроформилирования с охлаждением согласно настоящему изобретению, использующего процесс рециркуляции газа, в реактор перемешивания 401, имеющий единственную стадию реакции и содержащий реакционную смесь, подаются реагенты (олефин и синтез-газ) и, необязательно, катализатор в сырьевом потоке 402. Поток 413, содержащий рециркулирующие компоненты, в том числе рециркулирующие газы, возвращают (необязательно через компрессор) и также добавляют в реактор. Насос 428 или другое устройство используется для удаления потока 403 реакционной смеси из реактора и подачи его в теплообменник внешнего охлаждения 404. Теплообменник охлаждает реакционную смесь и там же или вскоре после него поток реакционной смеси делят на потоки охлажденной реакционной смеси 405 и 406. Поток 405 охлажденной реакционной смеси возвращается в реакционную смесь в реактор 401. Поток 406 охлажденной реакционной смеси подается в теплообменник 414 и используется для охлаждения реакционной смеси и следующего реактора 408. Теплообменник, показанный на фиг. 4, является внутренним средством теплообмена типа петли или змеевика, но может быть также теплообменником с рубашкой или теплообменником внешнего охлаждения, который затем обеспечивает охлаждение реакционной смеси в реакторе 408. После использования потока охлажденной реакционной смеси 406 в теплообменнике 414 его возвращают в потоке 415 в реакционную смесь в реакторе 201.

Поток реагентов 402 и рециркуляционный поток 413, добавленные вблизи дна в реакционную смесь реактора 401, обеспечивают распределение содержащей продукт газовой смеси вверх по реактору и создание потока 407a, переносящего содержащую продукт газообразную продуктовую смесь из реактора в каплеотбойник 430. Уровень содержащей катализатор технологической среды поддерживается на уставке 425a. В каплеотбойнике удаляется весь увлеченный катализатор или технологическая среда, которые возвращают в реактор 401, а газообразный поток продукта (с непрореагировавшими реагентами, такими как синтез-газ, олефины, алканы и инертные газы), уносится с потоком 407b, идущим на необязательную установку 431 разделения газ-жидкость, где неочищенный продукт может быть сконденсирован из охлажденного газообразного потока. Поток 407d конденсированного неочищенного продукта отправляют затем на дальнейшую обработку, а несконденсированные газы проводятся по линии 407c на следующую стадию реакции 408. Уровень содержащей катализатор технологической среды поддерживается на уставке 425b. Газообразную продуктовую смесь отбирают сверху 408 через поток переноса 410a и подают в каплеотбойник 432. В каплеотбойнике удаляется весь увлеченный катализатор или технологическая среда и возвращается в реактор 408, а газообразный неочищенный продукт (вместе с факультативным потоком 407d) отправляется на типовой процесс 411 разделения продукта и катализатора и выделения, который дает продукт 412 и газообразные компоненты, возвращаемые в потоке 413.

Во всех случаях необработанные продукты отправляются затем на очистку и другие обычные операции для получения конечных продуктов, таких, как спирты, альдольные производные, кислоты, сложные эфиры и т.п.

Эксперимент

Следующий эксперимент служит для иллюстрации практического воплощения настоящего изобретения, но не ограничивает его.

Сырьевые потоки этилена, синтез-газа (называемого также "syngas", содержащего водород, диоксид углерода, монооксид углерода, водяной пар и метан), и катализатора типа фосфина родия подавали в реактор гидроформилирования, конструкция которого показана обобщенно на фиг. 3, имеющий 3 реакционные стадии, разделенные, как показано, перегородками.

Скорости подачи составляли:

этилен - около 3,8 грамм-моль этилена на литр в час (грамм-моль/л/ч);

синтез-газ - около 4,2 грамм-моль/л/ч (мольное отношение CO:H2 примерно 1:1);

катализатор - около 122 г/л/ч (из потока 313).

Единицы (грамм-моль/л/ч) относятся к молям (в граммах), деленным на полное число литров реакционной смеси в системе и деленным на число часов. Единица г/л/чозначает массу (в граммах), деленную на полное число литров реакционной смеси в системе и деленную на число часов. Теплоту реакции отводили, и температуры на трех стадиях контролировали следующим образом.

Поток реакционной смеси примерно 22700 г/л/ч отбирали с реакционной стадии 320 реактора в поток 303. Из этого потока, поток 303a величиной 15200 г/л/ч проводили в обход холодильника и либо возвращали на нижнюю стадию реактора 320, чтобы соответствовать требованиям минимального потока в наносе вывода, либо соединяли с потоком (потоками) охлажденной реакционной смеси, чтобы подогнать ее температуру к требующейся для контроля температуры отдельных стадий реакции.

Остальные 7500 г/л/ч теплопередающей реакционной смеси проводили через холодильник и охлаждали приблизительно до 30°C. Затем 3400 г/л/ч этой охлажденной реакционной смеси (поток 305) возвращали на стадию реакции 320, из которой она была отобрана, чтобы обеспечить охлаждение.

Также, из потока охлажденной реакционной смеси 2900 г/л/ч охлажденной реакционной смеси (поток 306b) смешивали с различными количествами неохлажденного катализатора (не показано) и подавали в и проводили через внутренние змеевиковые теплообменники средней (второй) реакционной стадии 321 реактора, и возвращали на стадию 320 реактора. При прохождении через змеевик температура реакционной смеси, подаваемой на охлаждающие змеевики второй стадии, повышалась с 79,0°C до 84,1°C.

Аналогично из потока охлажденной реакционной смеси 1200 г/л/ч охлажденной реакционной смеси (поток 306c) смешивали с различными количествами неохлажденного катализатора (не показано), подавали в и проводили через внутренние змеевиковые теплообменники верхней (3-й) реакционной стадии 322 реактора и возвращали на стадию 320 реактора. При прохождении через змеевик температура реакционной смеси, подаваемой на охлаждающие змеевики третьей стадии, повышалась с 85,4°C до 86,1°C.

Таким образом, температура нижней реакционной стадии 320 контролировалась на уровне или вблизи желаемой температуры 91,0°C; средняя стадия реакции поддерживалась на уровне или вблизи желаемой температуры 90,0°C; и температура третьей (верхней) стадии реакции поддерживалась на уровне или вблизи желаемой температуры 88,0°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2014 |

|

RU2673072C2 |

| СНИЖЕНИЕ ЗАГРЯЗНЕНИЯ В ПРОЦЕССАХ ГИДРОФОРМИЛИРОВАНИЯ ПОСРЕДСТВОМ ДОБАВЛЕНИЯ ВОДЫ | 2011 |

|

RU2601416C2 |

| СНИЖЕНИЕ ЗАГРЯЗНЕНИЯ В ПРОЦЕССАХ ГИДРОФОРМИЛИРОВАНИЯ ПОСРЕДСТВОМ ДОБАВЛЕНИЯ ВОДЫ | 2011 |

|

RU2727149C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2017 |

|

RU2724349C2 |

| СПОСОБ БЕЗВОДНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1989 |

|

RU2024481C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 2016 |

|

RU2719438C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1987 |

|

RU2005713C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1988 |

|

RU2005714C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ФОСФИТНОГО ЛИГАНДА ПРОТИВ ДЕГРАДАЦИИ | 2013 |

|

RU2639156C2 |

Настоящее изобретение относится к по меньшей мере двухстадийному способу экзотермического гидроформилирования. Способ включает следующие стадии: (a) экзотермическую реакцию гидроформилирования между реагентами на первой стадии реакции в текущей реакционной смеси с получением продукта реакции; (b) проведение технологического потока текучей реакционной смеси с одной стадии реакции на одну или более следующих отдельных стадий реакции для дальнейшей экзотермической реакции, образующей продукт, и затем на типовой процесс выделения продукта; (c) проведение теплопередающего потока реакционной смеси со стадии реакции во внешний теплообменник, где он охлаждается, и разделение охлажденного потока на несколько потоков охлажденной реакционной смеси; (d) проведение потока охлажденной реакционной смеси со стадии (c) обратно на ту же стадию реакции, из которой он был взят, для охлаждения реакционной смеси на этой стадии реакции; (e) проведение по меньшей мере одного потока охлажденной реакционной смеси со стадии (c) в и через теплообменник для охлаждения другой стадии реакции и возвращение его на ту же стадию реакции, с которой он был взят; и (f) разделение и выделение продукта реакции из реакционной смеси и, необязательно, возврат по меньшей мере некоторых компонентов реакционной смеси в реакционную смесь на стадию реакции. Предлагаемый способ позволяет оптимизировать контроль температуры процесса и минимизировать загрязнение реакционной смеси вследствие утечки охлаждающей среды. 14 з.п. ф-лы, 4 ил., 1 пр.

1. По меньшей мере, двухстадийный усовершенствованный способ экзотермического гидроформилирования, включающий следующие стадии:

(a) экзотермическую реакцию гидроформилирования между реагентами на первой стадии реакции в текущей реакционной смеси с получением продукта реакции;

(b) проведение технологического потока текучей реакционной смеси с одной стадии реакции на одну или более следующих отдельных стадий реакции для дальнейшей экзотермической реакции, образующей продукт, и затем на типовой процесс выделения продукта;

(c) проведение теплопередающего потока реакционной смеси со стадии реакции во внешний теплообменник, где он охлаждается, и разделение охлажденного потока на несколько потоков охлажденной реакционной смеси;

(d) проведение потока охлажденной реакционной смеси со стадии (c) обратно на ту же стадию реакции, из которой он был взят, для охлаждения реакционной смеси на этой стадии реакции;

(e) проведение по меньшей мере одного потока охлажденной реакционной смеси со стадии (c) в и через теплообменник для охлаждения другой стадии реакции и возвращение его на ту же стадию реакции, с которой он был взят; и

(f) разделение и выделение продукта реакции из реакционной смеси и, необязательно, возврат по меньшей мере некоторых компонентов реакционной смеси в реакционную смесь на стадию реакции.

2. Усовершенствованный способ гидроформилирования по п. 1, содержащий по меньшей мере две стадии реакции, которые проводят в раздельных реакторах.

3. Усовершенствованный способ гидроформилирования по п. 1, содержащий по меньшей мере две стадии реакции, которые протекают в одном и том же сосуде реактора и разделены перегородками.

4. Усовершенствованный способ гидроформилирования по п. 2 или 3, в котором используют по меньшей мере два разных родийсодержащих катализатора гидроформилирования, которые применяют на разных стадиях реакции.

5. Усовершенствованный способ гидроформилирования по п. 1, включающий возврат катализатора со стадии (f) в реакционную смесь на стадию реакции.

6. Усовершенствованный способ гидроформилирования по п. 2 или 3 для получения альдегида или смеси альдегидов и содержащий по меньшей мере первую и вторую отдельные стадии реакции, включающий следующие стадии:

(a) экзотермическую реакцию гидроформилирования между реагентами, содержащими олефин, водород и монооксид углерода, в жидкой реакционной смеси на первой стадии реакции, с использованием родийсодержащего катализатора гидроформилирования, для получения альдегида или смеси альдегидов, имеющих на один атом углерода больше, чем исходный олефин;

(b) проведение технологического потока реакционной смеси с первой стадии реакции на вторую стадию реакции для дальнейшего экзотермического превращения реагентов в альдегидный продукт;

(c) проведение теплопередающего потока реакционной смеси с первой стадии реакции в теплообменник внешнего охлаждения, где он охлаждается, и разделение охлажденного потока на два потока охлажденной реакционной смеси;

(d) проведение первого потока охлажденной реакционной смеси со стадии (c) обратно на первую стадию реакции, с которой он был взят, для охлаждения реакционной смеси на этой стадии реакции; и

(e) проведение второго потока охлажденной реакционной смеси со стадии (c) в и через теплообменник, который охлаждает вторую стадию реакции, и возвращение его на первую стадию реакции.

7. Усовершенствованный способ гидроформилирования по п. 6, использующий комплексный родиево-фосфорный катализатор и свободный фосфорный лиганд.

8. Усовершенствованный способ гидроформилирования по п. 6, включающий применение процесса с рециркуляцией газа, в котором содержащую продукт газообразную продуктовую смесь выводят с реакционной стадии в устройство удаления катализатора, из которого (a) катализатор возвращают на стадию реакции, и (b) газообразный поток продуктовой реакционной смеси (вместе с непрореагировавшими реагентами) проводят на вторую стадию реакции для дальнейшего экзотермического превращения реагентов в альдегидный продукт, а рециркулирующий поток, содержащий газы, возвращают в реакционную смесь.

9. Усовершенствованный способ гидроформилирования по п. 6, включающий применение двух реакторов перемешивания, каждый из которых имеет единственную стадию реакции.

10. Усовершенствованный способ гидроформилирования по п. 6, включающий применение реактора перемешивания с по меньшей мере двумя раздельными стадиями реакции, разделенными перегородками, причем один поток охлажденной реакционной смеси из теплообменника внешнего охлаждения возвращают на первую стадию реакции, а другие потоки охлажденной реакционной смеси из теплообменника внешнего охлаждения подают в теплообменник другой или других стадий реакции, используемый для охлаждения реакционных смесей на этих стадиях, и затем возвращают в реакционную смесь первой стадии реакции.

11. Усовершенствованный способ гидроформилирования по п. 6, включающий применение двух реакторов перемешивания, причем первый имеет единственную стадию реакции, а второй имеет две или более стадий реакции, разделенных перегородками, причем поток охлажденной реакционной смеси из теплообменника внешнего охлаждения делят на несколько потоков охлажденной реакционной смеси, из которых один охлажденный поток возвращают на первую стадию реакции, а остальной охлажденный поток проводят на некоторые или все теплообменники во втором реакторе.

12. Усовершенствованный способ гидроформилирования по п. 1, причем олефин выбран из этилена, пропилена, 1-бутена, 2-бутена (цис или транс), изобутена и их смесей.

13. Усовершенствованный способ гидроформилирования по п. l2, причем олефин является этиленом или пропиленом.

14. Усовершенствованный способ гидроформилирования по п. 1, в котором неохлажденную реакционную смесь добавляют к охлажденной реакционной смеси из теплообменника внешнего охлаждения для

получения желаемой температуры в потоке охлажденной реакционной смеси, подаваемом в теплообменник, который охлаждает следующую стадию реакции.

15. Усовершенствованный способ гидроформилирования по п. 1, в котором поток охлажденной смеси из внешнего охлаждающего теплообменника подают на внутренний змеевиковый теплообменник следующей реакционной стадии или стадий.

| US 3094564A1, 18.06.1963 | |||

| WO 2005058787A1, 30.06.2005 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ | 1972 |

|

SU423769A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

Авторы

Даты

2017-01-10—Публикация

2012-10-24—Подача