Изобретение относится к химической промышленности, в том числе нефтехимии и газохимии, и может быть использовано для процесса получения синтетических высокомолекулярных углеводородов из монооксида углерода и водорода по методу Фишера - Тропша.

Традиционно высокомолекулярные углеводороды С19+, в том числе углеводороды фракции С35+(церезин), получают из нефтяного сырья. Однако в настоящее время наиболее востребованы экологически чистые химические продукты из монооксида углерода и водорода (синтез-газа), полученного из различных видов углеродсодержащего сырья - природных газов, угля, биомассы и др.

Современные технологии синтеза углеводородов из монооксида углерода и водорода по методу Фишера-Тропша, в условиях обеспечения высокой селективности по заданной группе углеводородов, позволяют получать различные углеводородные продукты, в том числе газовые смеси (C1-C4), компоненты бензиновой (С5-C10) и дизельной (C11-C18) фракций, парафины (мягкий воск С19-С34) и высшие углеводороды (церезин С35+). В зависимости от условий проведения и аппаратурного оформления процесса, продуктами синтеза являются предельные и непредельные углеводороды, алкены, кислородсодержащие соединения и т.д.

Известен способ осуществления процесса Фишера-Тропша из синтез-газа, включая различные варианты способа, для получения, 7без дополнительной последующей обработки продукта, жидких углеводородов, содержащих в основном дизельное топливо или дизельную смесь, с получением жидкого углеводородного продукта, содержащего менее 10 масс. % воска (>C23) и более 65% дизельной фракции (С9-C23). Один из вариантов способа с использованием кобальтового катализатора, содержащего носитель катализатора Фишера-Тропша с кристаллитами металлического кобальта (более 16 нм), включает проведение операций при давлении ниже 200 фунт/кв. дюйм (абс) (Патент RU №2487159, C10G2/00, С07С1/04, C10L1/08, B01J23/75, B01J23/889, 10.07.2013, Бюл. №19).

Недостатками способа являются: невысокая производительность и селективность в отношении образования углеводородов C19+; необходимость использования, в том числе в реакторе синтеза, для промотирования катализатора с заданной дисперсностью кобальта рения и/или ряда других промоторов, которые являются дорогостоящими и дефицитными металлами.

Известен способ получения алифатических углеводородов С5-C100 углеводородов из СО и Н2 с использованием кобальтового катализатора, обладающего повышенной активностью и селективностью в отношении образования углеводородных продуктов с высоким молекулярным весом и пониженной селективностью в отношении образования побочного продукта метана, который проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 1-50 МПа (предпочтительно 1-3 МПа) и температуре 150-300°С (предпочтительно 180-230°С). Мольное отношение СО:Н2 в синтез-газе составляет 1:1-3 (предпочтительно 1:2) (Патент RU №2279912 C1, B01J21/04, B01J23/75, B01J3702, С07С 1/04, 20.07.2006, Бюл. №20).

Недостатками способа являются: использование в качестве промоторов кобальтового катализатора дорогостоящих и дефицитных металлов - рения, палладия, платины.

Наиболее близким к предлагаемому способу получения углеводородов С19+ с высоким содержанием фракции углеводородов С35+ (церезин) из монооксида углерода и водорода по методу Фишера-Тропша является способ получения из монооксида углерода и водорода углеводородов C5-C18, включающий контактирование газовой смеси с кобальтмарганцевым катализатором с силикагелевым носителем. Катализатор, селективный в отношении образования углеводородов С5+, полученный методом пропитки, содержит, % масс: кобальт - 21,3, добавка марганца - 1,0, силикагелевый носитель - остальное. Способ получения углеводородов проводят при мольном соотношении монооксида углерода и водорода 1:2, давлении 1,5-2,5 МПа, температуре контактирования 220-230°С и объемной скорости подачи газа 750-1250 ч-1. В сравнении с прототипом изобретения, использование повышенных давления, температуры и объемной скорости подачи газовой смеси обеспечивает проведение синтеза с высокой производительностью в отношении образования углеводородов С5+.

Недостатками способа являются: невысокая производительность и селективность в отношении образования углеводородов С19+; использование в качестве промотора дефицитного металла - марганца.

Задачей настоящего изобретения, при изменении условий проведения процесса и состава кобальтового катализатора (промотора), является создание производительного и селективного способа получения из монооксида углерода и водорода по методу Фишера-Тропша углеводородов С19+ с высоким содержанием фракции углеводородов С35+ (церезин), обеспечивающего: получение экономического эффекта при проведения способа с высокой производительностью и селективностью в отношении образования углеводородов C19+ с высоким содержанием фракции углеводородов С35+ (церезин); получение синтетического церезина высокого качества.

Синтетические воски C19+ - ценное сырье, которое используется в пищевой, косметической, оборонной и ряде других отраслей промышленности, например, в качестве сырья для получения изопарафиновых масел III+ группы. Однако особую ценность имеют высокоплавкие воски С35+ - церезин, определяемый, в соответствии с ГОСТ 7658-74, как смесь твердых углеводородов метанового ряда нормального строения. В качестве промышленного продукта стандартом рассматривается синтетический церезин марки 100 - смесь углеводородов с температурой плавления 100°С (в условиях фракционирования при давлении 760 мм. рт. ст. температура начала кипения углеводородов С35+ превышает 450°С).

Поставленная задача, согласно предлагаемому изобретению, решается тем, что используется способ получения углеводородов C19+ с высоким содержанием фракции углеводородов С35+ (церезин) из монооксида углерода и водорода по методу Фишера-Тропша, отличающийся условиями проведения (давление, температура, мольное соотношение монооксида углерода и водорода и объемная скорость подачи газа) и катализатором процесса, включающий контактирование газовой смеси при давлении 1,8-2,2 МПа, температуре контактирования 210-225°С, мольном соотношении монооксида углерода и водорода 1,8:2,2 и объемной скорости подачи газа 500-1200 ч-1 с эффективным количеством катализатора состава, % масс.: кобальт - 20,6-22,2, добавка алюминия - 0,8-1,2, силикагелевый носитель - остальное.

Предлагаемый способ получения углеводородов C19+ с высоким содержанием фракции углеводородов С35+ (церезин) из монооксида углерода и водорода по методу Фишера-Тропша характеризуется: получением экономического эффекта за счет выбора оптимальных условий и состава катализатора процесса; проведением синтеза с высокой производительностью и селективностью в отношении образования углеводородов C19+ с высоким содержанием фракции углеводородов С35+ (церезин), которые являются экологически чистым, дорогостоящим и дефицитным продуктом; качеством синтезируемого продукта.

Полученный технический результат - создание производительного и селективного способа получения из монооксида углерода и водорода по методу Фишера-Тропша углеводородов С19+, обогащенных фракцией С35+ (церезин), обеспечивается тем, что определение оптимальных условий и состава катализатора синтеза позволяет вести процесс с высокой производительностью по целевым продуктам синтеза, что, в свою очередь, обеспечивает высокие показатели процесса синтеза и подтверждается большими (на уровне высокой степени конверсии синтез-газа в продукты реакции), чем в известном способе, производительностью и селективностью в отношении образования углеводородов C19+ с высоким содержанием фракции углеводородов С35+ (церезин), а также качеством синтезируемого высокоплавкого церезина.

Сравнение показателей процесса для известного и предлагаемого способов получения углеводородов из монооксида углерода и водорода по методу Фишера-Тропша проводили в трубчатом реакторе со стационарным слоем катализатора при давлении 1,5-3 МПа в интервале температур 190-240°С, объемной скорости 300-1500 ч-1 газовой смеси с мольным соотношением СО:Н2 1:1-1:5, используя образцы катализаторов, данные о составе которых приведены в таблице 1.

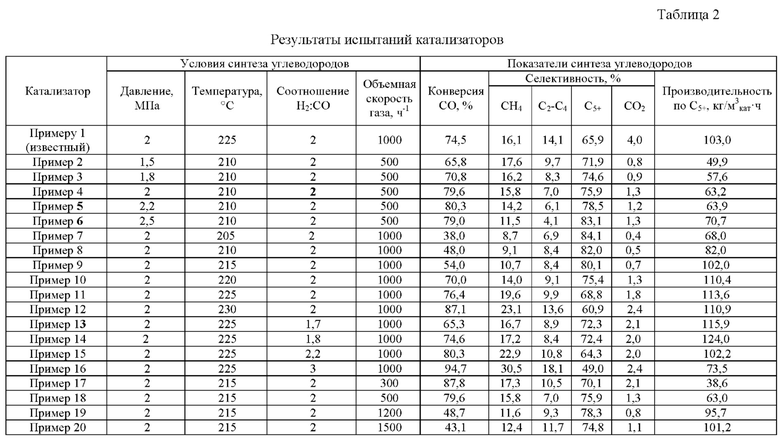

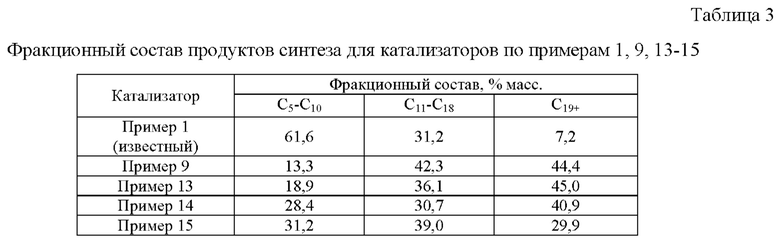

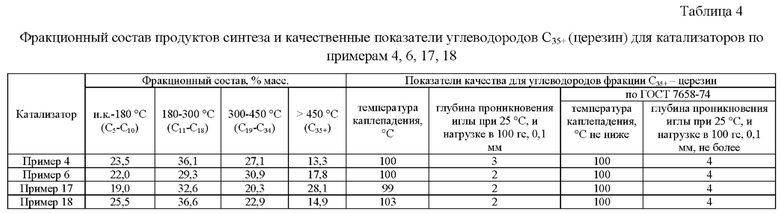

Обобщенные сравнительные данные по оценке влияния условий реализации известного и предлагаемого способов получения углеводородов из монооксида углерода и водорода по методу Фишера-Тропша на показатели процесса и качество полученных продуктов приведены на в таблицах 2-4.

Известный и предлагаемый способы сравнивали по показателям процесса получения углеводородов - конверсия СО, селективность и производительность в отношении образования углеводородов С5+, в расчете кг/м3кат⋅ч, а также фракционному составу полученных продуктов.

Изобретение осуществляется следующим способом.

Для осуществления способа при приготовлении катализаторов в качестве носителя катализатора используют силикагель с размером гранул 2-3 мм. В частности, крупнопористый, гранулированный марки КСКГ в соответствии с ГОСТ 3956-76.

Расчетное количество нитрата кобальта при температуре 70-80°С, перемешивая, растворяют в дистиллированной воде, после чего в пропиточный раствор вводят добавку алюминия, в виде нитрата алюминия, расчетное количество которого определяют, исходя из массового соотношения Со : Al в пропиточном растворе от 100:3,75 до 100:5,65. В пропиточный раствор погружают 50 см3 носителя с температурой 60-80°С, высушенного 2-4 ч при температуре 140-160°С. Пропитывание ведут 0,5 ч при температуре 70-80°С, перемешивая. Влажный катализатор сушат 2-4 ч при температуре 80-100°С, до устранения слипания гранул; термообрабатывают - сначала 2-4 ч при температуре 100-150°С, затем 4-6 ч при температуре 250-350°С; активацию (восстановление) проводят водородом при температуре 380-400°С в течение 0,75-1,0 ч при объемной скорости водорода 1000 ч-1.

Пример 1 (известный).

208,25 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку марганца в виде ацетата марганца - Mn(СН3СОО)2⋅4H2O, при массовом соотношении Со : Mn в пропиточном растворе от 100:4,70, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температурах 125°С, затем 6 ч при температуре 300°С; активацию (восстановление) проводят водородом при температуре 380°С в течение 0,83 ч при объемной скорости водорода 1000 ч-1.

Катализатор содержит 21,3% масс. кобальта и 1,0% масс. марганца. Степень восстановленности катализатора 54%.

Пример 2.

208,25 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде нитрата алюминия - Al(NO3)3⋅9H2O, при массовом соотношении Со : Al в пропиточном растворе от 100:2,35 и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температурах 125°С, затем 6 ч при температуре 300°С; активацию (восстановление) проводят водородом при температуре 380°С в течение 0,83 ч при объемной скорости водорода 1000 ч-1.

Катализатор содержит 21,3% масс. и 0,5% масс. алюминия. Степень восстановленности катализатора 51%.

Пример 3.

208,25 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде нитрата алюминия -Al(NO3)3⋅9H2O, при массовом соотношении Со : Al в пропиточном растворе от 100:3,75, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат, термообрабатывают, активируют (восстанавливают) водородом, как указано в примере 2.

Катализатор содержит 21,3% масс. кобальта и 0,8% масс. алюминия. Степень восстановленности катализатора 53%.

Пример 4.

208,25 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде нитрата алюминия -Al(NO3)3⋅9H2O, при массовом соотношении Со : Al в пропиточном растворе от 100:4,70, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат, термообрабатывают, активируют (восстанавливают) водородом, как указано в примере 2.

Катализатор содержит 21,3% масс. кобальта и 1,0% масс. алюминия. Степень восстановленности катализатора 53%.

Пример 5.

208,25 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде нитрата алюминия -Al(NO3)3⋅9H2O, при массовом соотношении Со : Al в пропиточном растворе от 100:5,65, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат, термообрабатывают, активируют (восстанавливают) водородом, как указано в примере 2.

Катализатор содержит 21,3% масс. кобальта и 1,2% масс. алюминия. Степень восстановленности катализатора 51%.

Пример 6.

208,25 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде нитрата алюминия -Al(NO3)3⋅9H2O, при массовом соотношении Со:Al в пропиточном растворе от 100:9,40, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температурах 125°С, затем 6 ч при температуре 300°С; активацию (восстановление) проводят водородом при температуре 380°С в течение 1,0 ч при объемной скорости водорода 1000 ч-1.

Катализатор содержит 21,3% масс. кобальта и 2,0% масс. алюминия. Степень восстановленности катализатора 50%.

Пример 7.

229,56 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 32,94 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде нитрата алюминия -Al(NO3)3⋅9H2O, при массовом соотношении Со:Al в пропиточном растворе от 100:4,50, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат, термообрабатывают, активируют (восстанавливают) водородом, как указано в примере 6.

Катализатор содержит 22,2% масс. кобальта и 1,0% масс. алюминия. Степень восстановленности катализатора 52%.

Пример 8.

194,50 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 50,15 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде нитрата алюминия -Al(NO3)3⋅9H2O, при массовом соотношении Со:Al в пропиточном растворе от 100:4,85, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температурах 125°С, затем 6 ч при температуре 300°С; активацию (восстановление) проводят водородом при температуре 400°С в течение 1,0 ч при объемной скорости водорода 1000 ч-1.

Катализатор содержит 20,6% масс. кобальта и 1,0% масс. алюминия. Степень восстановленности катализатора 56%.

Пример 9.

176,76 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 54,84 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде нитрата алюминия -Al(NO3)3⋅9H2O, при массовом соотношении Со:Al в пропиточном растворе от 100:5,05, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат, термообрабатывают, активируют (восстанавливают) водородом как указано в примере 2.

Катализатор содержит 19,8% масс. кобальта и 1,0% масс. алюминия. Степень восстановленности катализатора 55%.

Для проведения испытаний используют образцы катализаторов, данные о составе которых обобщены в таблице 1.

Получение углеводородов из монооксида углерода и водорода по методу Фишера-Тропша можно осуществлять с использованием различных типов реакторов синтеза, например, реакторов с неподвижным, псевдоожиженным или суспендированным слоем катализатора, учитывая технологические учитывая проведения синтеза.

Процесс получения углеводородов из монооксида углерода и водорода по методу Фишера-Тропша проводят в трубчатом реакторе со стационарным слоем катализатора. Условия проведения испытаний и обобщенные сравнительные данные по оценке показателей процесса синтеза и качества углеводородных продуктов, полученных с использованием известного и предлагаемого способов, приведены в таблицах 2-4

Представленные результаты показывают, что предложенный способ получения углеводородов из монооксида углерода и водорода позволяет: вести процесс синтеза в интенсивном режиме превращения исходного сырья с повышенной производительностью и селективностью в отношении образования углеводородов С19+ с высоким содержанием фракции углеводородов С35+ (церезин) - количество углеводородов C19+ в фракционном составе полученных продуктов выше в 4,2-6,7 раза (таблицы 3 и 4). Качество полученных углеводородов С35+ - образцов синтетического высокоплавкого церезина, подтверждено испытаниями по определению температуры каплепадения и глубины проникновения иглы при 25°С и нагрузке на образец в 100 гс и соответствует или выше требований ГОСТ 7658-74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для получения синтетических углеводородов из СО и Н2 и способ его приготовления | 2018 |

|

RU2674161C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2586069C1 |

| Катализатор для получения синтетических углеводородов из CO и H и способ его приготовления | 2020 |

|

RU2738366C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2775691C1 |

| Способ получения арктического дизельного топлива | 2023 |

|

RU2828690C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ С-С ИЗ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА | 2020 |

|

RU2732328C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ЖИДКИХ УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2012 |

|

RU2493913C1 |

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

| Катализатор для получения синтетического низкозастывающего дизельного топлива и способ его приготовления | 2018 |

|

RU2698705C1 |

Изобретение относится к химической промышленности, к области нефтехимии и газохимии, и может быть использовано для процесса получения синтетического церезина из монооксида углерода и водорода по методу Фишера-Тропша. Способ получения углеводородов С19+ с высоким содержанием церезина С35+ из CO и H2 по методу Фишера-Тропша включает контактирование газовой смеси с эффективным количеством катализатора и характеризуется тем, что способ проводят при давлении 1,8-2,2 МПа, температуре контактирования 210-225°С, мольном соотношении монооксида углерода и водорода 1,8:2,2 и объёмной скорости подачи газа 500-1200 ч-1 на катализаторе состава, % масс.: кобальт - 20,6-22,2, добавка алюминия - 0,8-1,2, силикагелевый носитель - остальное. Технический результат - создание производительного и селективного способа получения целевых углеводородов С19+, обогащенных церезиновой фракцией. 4 табл., 9 пр.

Способ получения углеводородов С19+ с высоким содержанием фракции углеводородов С35+ - церезин из монооксида углерода и водорода по методу Фишера-Тропша, включающий контактирование газовой смеси с эффективным количеством катализатора, отличающийся тем, что способ проводят при давлении 1,8-2,2 МПа, температуре контактирования 210-225°С, мольном соотношении монооксида углерода и водорода 1,8:2,2 и объёмной скорости подачи газа 500-1200 ч-1 на катализаторе состава, % масс.: кобальт - 20,6-22,2, добавка алюминия - 0,8-1,2, силикагелевый носитель - остальное.

| Катализатор для получения синтетических углеводородов из СО и Н2 и способ его приготовления | 2018 |

|

RU2674161C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2792823C1 |

| КАТАЛИЗАТОР СИНТЕЗА УГЛЕВОДОРОДОВ C-C СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2005 |

|

RU2279912C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2775691C1 |

| Катализатор для получения синтетических углеводородов из CO и H и способ его приготовления | 2020 |

|

RU2738366C1 |

| Катализатор для получения синтетического низкозастывающего дизельного топлива и способ его приготовления | 2018 |

|

RU2698705C1 |

| СИНТЕТИЧЕСКАЯ НЕФТЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ДЛЯ ЭТОГО СПОСОБА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2006 |

|

RU2326101C1 |

| US 7012104 B2, 14.03.2006. | |||

Авторы

Даты

2024-07-24—Публикация

2023-12-28—Подача