Изобретение относится к способу получения катализатора для полимеризации олефинов и процессу полимеризации олефинов.

В настоящее время высокоактивные нанесенные катализаторы наиболее часто используются для, полимеризации олефинов, таких как, например, как этилен и пропилен. Существенными элементами для приготовления таких катализаторов являются магнийсодержащий носитель и соединение титана, связанное с ним. Высокая активность этих катализаторов обеспечивается свойствами исходного магнийсодержащего соединения и способом нанесения соединения титана. Ряд методов приготовления магнийсодержащих носителей описан в книге E.P. Moore (Jr.), Polypropylene Handbook, Hansen Publishers, 1996, p. 22.

Кроме активности, другим важным аспектом катализаторов полимеризации олефинов является их морфология. Порошок полиолефина, получаемый с использованием катализатора, имеет такую же морфологию, как и катализатор. Это известное явление называется «эффектом репликации». Термин морфология относится не только к форме частиц катализатора, но также к распределению частиц по размерам и насыпному весу частиц катализатора и полимера.

Известны способы приготовления катализаторов, которые осуществляются контактом соединения магния с титановым соединением (РФ 2152404, C08F 4/64, 10.07.2000; РФ 2191196, C08F 4/654, B01J 37/00, 20.10.2002).

Наиболее близким является способ, описанный в Пат. РФ 2191196, C08F 4/654, 20.10.2002, в котором соединение магния получают следующим путем:

а) контактирование металлического магния с органическим галогенидом RX, в котором R является органической группой, содержащей от 1 до 20 атомов углерода, X является атомом галогена, с образованием растворимого продукта (I);

б) взаимодействием продукта (I) и соединения кремния, содержащего алкокси-или арилоксигруппы, путем одновременного их введения в реактор для получения продукта (II) - соединения магния; взаимодействие продукта (I) и соединения кремния может быть проведено путем их предварительного смешения в отдельном реакторе (1) с последующим введением реакционной смеси в реактор (2), где образуется продукт (II).

Конечный катализатор получают взаимодействием продукта (II) с TiCl4 и алкилароматическим эфиром. Катализатор обеспечивает высокий насыпной вес получаемого порошка полипропилена и узкое распределение частиц по размерам (величина SPAN=(d90-d10)/d50=0,2-0,6), имеет достаточно высокую активность и стереоспецифичность. Недостатком данного способа приготовления катализатора является использование в процессе синтеза хлоруглеводорода одновременно в качестве реагента и в качестве растворителя. В процессе синтеза и при регенерации сырья образуются хлорорганические отходы и их утилизация представляет определенные проблемы. Например, при утилизации хлорорганических соединений методом огневого обезвреживания, для обеспечения экологических норм требуется использование высокой температуры более 1100°С (Бернадинер М.Н., Шурыгин А.П., Огневая переработка и обезвреживание промышленных отходов. М.: Химия, 1990, стр. 302).

Изобретение решает задачу разработать способ получения катализатора, в котором отсутствует этот недостаток, при сохранении показателей известного катализатора.

Поставленная задача решается следующим способом приготовления катализатора.

Катализатор для полимеризации олефинов готовят путем контактирования металлического магния с органическим галогенидом RX, в котором R является органической группой, содержащей от 5 до 20 атомов углерода, X является атомом галогена, с образованием растворимого продукта (I), с последующим добавлением к продукту (I) соединения кремния, содержащего алкоксигруппу или арилоксигруппу, с образованием твердого продукта (II), и последующей обработки продукта (II) четыреххлористым титаном и электронодонорным соединением, контактирование металлического магния с органическим галогенидом RX проводят в присутствии ароматического углеводорода, содержащего от 6 до 10 углеводородных атомов.

Ароматическим углеводородом, в присутствии которого проводят контактирование металлического магния с органическим галогенидом RX, является толуол и о-ксилол.

Соединение кремния, содержащего алкоксигруппу или арилоксигруппу, и продукт (I) вводят одновременно в реактор для получения продукта (II).

Взаимодействие продукта (I) и соединения кремния проводят путем предварительного смешения продукта (I) и соединения кремния в отдельном реакторе (1) с последующим введением реакционной смеси в реактор (2), где образуется продукт (II).

Предварительное смешение проводят в реакторе с перемешивающим устройством в течение 1-300 с, температура во время предварительного смешения составляет 0-80°С.

Формирование продукта (II) проводят непосредственно в реакторе с перемешивающим устройством.

Задача решается также процессом полимеризации олефинов, который осуществляют с использованием катализатора, приготовленного описанным выше способом, в качестве сокатализатора используют триалкилы алюминия и смеси триалкилалюминия с электронодонорными соединениями, полимеризуют пропилен или смесь пропилена и этилена, полимеризацию проводят в газовой фазе, в жидком мономере или в среде углеводородного растворителя.

Более подробно приготовление катализатора осуществляют следующим образом.

На стадии (а) контактирование металлического магния с органическим галогенидом RX проводят в присутствии ароматического углеводорода, содержащего от 6 до 12 углеродных атомов. При этом количество магния и RX используют таким, что мольное отношение RX/Mg меньше или равно единице. В результате, после завершения стадии (а), количество RX в растворимом продукте (I) и в твердом остаточном продукте остается настолько малым, что не требует в дальнейшем принятия специальных мер для его выделения и утилизации.

Синтез реакционного продукта (II) на стадии (б) может быть проведен в соответствие с известными из патентов РФ 2152404 и РФ 2191196 способами, в которых в качестве растворителя используется простой эфир. Кроме того, стадия (б) может быть проведена с использованием в качестве растворителя смесей простых эфиров с ароматическим углеводородом.

На стадии (с) контактирование реакционного продукта (II) с четыреххлористым титаном и алкилароматическим эфиром также может быть проведено в присутствии ароматического углеводорода.

Первую стадию (а) в процессе приготовления катализатора осуществляют путем контактирования металлического магния с органическим галогенидом в присутствии простого эфира и ароматического углеводорода. В качестве металлического магния используют все формы металлического магния, однако предпочтительно использовать тонкоизмельченный металлический магний, например порошок магния. Размер частиц порошка магния может быть различным, но предпочтительно использовать порошок с размером частиц от 50 до 300 микрон. Для быстрого протекания реакции предпочтительно прогревают магний в атмосфере азота при температуре 80-100°С.

В органическом галогениде RX группа R является органической группой, содержащей от 5 до 20 углеродных атомов, и X является атомом хлора или брома. Примерами органических групп являются амил, изоамил, гексил, октил, фенил, толил, ксилил, мезитил и бензил. Может быть также использовано сочетание двух или более органических галогенидов.

В качестве простого эфира используют диэтиловый эфир, диизопропиловый эфир, дибутиловый эфир, диизоамиловый эфир, диаллиловый эфир, тетрагидрофуран и анизол. Предпочтительно используют дибутиловый эфир и/или диизоамиловый эфир.

В качестве ароматического углеводорода используют бензол, толуол, ксилол, мезитилен, этилбензол, метил-этил-бензол, н-пропилбензол, кумол, бутилбензол, дурол, изодурол. Предпочтительно используют толуол и о-ксилол.

Магний и органический галогенид могут реагировать друг с другом при мольном отношении RX/Mg≤1. Предпочтительно используют мольное отношение RX/Mg=0.9-1.0.

При мольном отношении RX/Mg>1.0 количество RX в растворимом продукте (I) и в твердом остаточном продукте становится заметным и требует в дальнейшем принятия специальных мер для его выделения и утилизации. Использование мольного отношения RX/Mg<0.9 увеличивает скорость образования продукта (I), но нецелесообразно из-за увеличения расхода магния.

Отношение простой эфир / ароматический углеводород может варьироваться в широком интервале. Предпочтительно используют объемное соотношение простой эфир/ ароматический углеводород в интервале 0.3-10.

В процессе приготовления продукта (1), чтобы вызвать взаимодействие между металлическим магнием и органическим галогенидом RX, и чтобы оно протекало с повышенной скоростью, в начале можно добавлять небольшие количества йода и/или алкилгалогенидов. Примерами алкилгалогенидов являются хлористый бутил, бромистый этил, бромистый бутил, 1,2-бромэтан. С целью увеличения скорости реакции, вместо указанных выше алкилгалогенидов и йода, можно использовать на начальном этапе небольшие количества раствора ранее приготовленного продукта (1).

Температура реакции на стадии (а) обычно составляет от 20 до 150°С; время взаимодействия составляет от 0.5 до 20 ч.

После завершения реакции растворенный продукт (I) отделяют от твердых остаточных продуктов методами декантации или фильтрования. В результате получают раствор фенилмагнийхлорида (PhxMgCl2-x, продукт (I)). Раствор продукта (I) анализируют для определения концентрации растворенного продукта, которая может быть в интервале от 0.5 до 1.8 моль/л. Предпочтительно используют растворы продукта (I) с концентрацией от 1 до 1.5 моль/л.

На стадии (б) растворимый продукт (I), полученный после проведения стадии (а), вводят в контакт с соединением кремния, содержащим алкокси- или арилоксигруппы. Стадию (б) можно проводить различными методами. Например, ее можно проводить путем добавления соединения кремния к раствору продукта (I). Стадию (б) можно также проводить путем предварительного смешения соединения кремния с продуктом (I), с последующей подачей реакционной среды в реактор (2), где завершается формирование продукта (II). Предпочтительно соединение кремния и продукт (I) предварительно смешивают прежде, чем их смесь вводится в реактор (2), где завершается формирование продукта (II). Таким путем образуется продукт (II), обеспечивающий частицы полимера с наилучшей морфологией.

Реактор (1) для предварительного смешения соединения кремния с продуктом (I) может быть аппаратом, в котором предварительное смешение осуществляют динамическим или статистическим путем. Предварительное смешение динамическим путем осуществляют, например, смешением, перемешиванием, встряхиванием и использованием ультразвуковых волн. Предварительное смешение статистическим путем осуществляют, например, в статистических смесителях или в трубке, где контактируют соединение кремния и продукт (I).

Предварительное смешение осуществляют в течение от 0.1 до 300 с, предпочтительно в течение от 1 до 50 с. Температура в течение предварительного смешения составляет от 0 до 80°С, предпочтительно от 10 до 50°С. Завершение формирования продукта (II) в реакторе (2) обычно происходит при температуре от -20 до 100°С, предпочтительно от 0 до 80°С.

Предпочтительно продукт (I) и соединение кремния, содержащее алкокси- или арилоксигруппы, контактируют в присутствии инертного растворителя. Примерами растворителей являются алифатические и алициклические углеводороды, ароматические углеводороды и простые эфиры, отмеченные выше при обсуждении стадии (а). Предпочтительно в качестве инертного растворителя используют толуол и дибутиловый эфир и/или их смеси.

В качестве соединения кремния, содержащего алкокси- или арилоксигруппы, могут быть отмечены: тетраметоксисилан, тетраэтоксисилан, тетрабутоксисилан, тетраизобутоксисилан, тетрафеноксисилан, тетра(п-метилфенокси)силан, тетрабензилоксисилан, метилтриметоксисилан, метилтриэтоксисилан, метилтрибутоксисилан, метилтрифеноксисилан, этилтриэтоксисилан, этилтриизобутоксисилан, этилтрифеноксисилан, бутилтриметоксисилан, бутилтриэтоксисилан, бутилтрибутоксисилан, бутилтрифеноксисилан, изобутилтриизобутоксисилан, винилтриэтоксисилан, аллилтриметоксисилан, фенилтриметоксисилан, фенилтриэтоксисилан, бензилтрифеноксилан, метилтриаллилоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, диметилдиизопропилоксисилан, диметилдибутоксисилан, диметилдигексилоксисилан, диметилдифеноксисилан, диэтилдиэтоксисилан, диэтилдиизобутоксисилан, диэтилдифеноксисилан, дибутилдиизопропилоксисилан, дибутилдибутоксисилан, дибутилдифеноксисилан, диизобутилдиэтоксисилан, диизобутилдиизобутоксисилан, дифенилдиметоксисилан, дифенилдиэтоксисилан, дифенилдибутоксисилан, дибензилдиэтоксисилан, дивинилдифеноксисилан, диаллилдипропоксисилан, дифенилдиаллилоксисилан и метилфенилдиметоксисилан. Предпочтительно используют тетраэтоксисилан.

Мольное отношение Si/Mg на стадии (б) варьируют от 0.2 до 20, предпочтительно от 0.4 до 1.

Образующийся на стадии (б) продукт промывают инертным углеводородным растворителем и затем очищенный реакционный продукт (II) используют для приготовления катализатора на стадии (с). Приготовление катализатора проводят контактированием реакционного продукта (II) с четыреххлористым титаном в присутствии электронодонорного соединения (Д1). Примерами (Д1) являются карбоновые кислоты, ангидриды карбоновых кислот, эфиры карбоновых кислот, галоидангидриды карбоновых кислот, спирты, простые эфиры, кетоны, амины, амиды, нитрилы, альдегиды, алкоголяты, сульфонамиды, тио-простые эфиры, тиоэфиры и органические соединения, содержащие гетероатом, такой как азот, кислород и фосфор.

Предпочтительно в качестве (Д1) используют дибутилфталат.

Молярное отношение TiCl4/Mg на стадии (с) составляет от 10 до 100, предпочтительно 10-50. Молярное отношение электронодонорного соединения (Д1) к магнию составляет 0.05-0.75, предпочтительно 0,1-0,4.

На стадии (с) используют растворитель - алифатический или ароматический углеводород. Наиболее предпочтительным растворителем являются толуол или хлорбензол.

Температура реакции на стадии (с) 50-150°С, предпочтительно, 60-120°С. При пониженной или повышенной температурах активность катализатора становится низкой.

Полученный катализатор очищают промывкой углеводородным растворителем.

Катализатор пригоден для получения полиолефинов посредством полимеризации олефинов в присутствии катализатора и сокатализатора. Сокатализатором обычно является металлоорганическое соединение, содержащее металл из 1, 2 и 3 групп Периодической системы элементов. Предпочтительным сокатализатором являются аюминийорганические соединения, имеющие формулу RnAlX3-n, в которой R является алкильной или арильной группой, а X является атомом галогена или водорода и n≥1 и ≤3. Примерами алюминийорганических соединений являются триметилалюминий, триэтилалюминий, триизобутилалюминий, диэтилалюминийгидрид, диметилалюминийхлорид, диэтилалюминийхлорид. Два или более из отмеченных соединений могут быть использованы совместно. Предпочтительно в качестве алюминийорганического соединения используют триэтилалюминий, триизобутилалюминий.

В процессе полимеризации олефинов можно вводить дополнительно электронодонорное соединение (Д2). В качестве (Д2) могут быть использованы электронодонорные соединениия (Д1), отмеченные при выполнении стадии (с) синтеза катализатора, и кремнийорганические соединения.

Кремнийорганическими соединениями, пригодными в качестве (Д2), являются соединения кремния, содержащие алкокси- или арилоксигруппы. Некоторые из них перечислены выше при выполнении стадии (б). Примерами кремнийорганических соединений являются: тетраметоксисилан, тетраэтоксисилан, метилтриметоксисилан, метилтриэтоксисилан, метилтрибутоксисилан, этилтриэтоксисилан, бутилтриметоксисилан, бутилтриэтоксисилан, пропилтриметоксисилан, фенилтриметоксисилан, фенилтриэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, диэтилдиэтоксисилан, дипропилдиметоксисилан, диизопропилдиметоксисилан, дибутилдиметоксисилан, изобутилизопропилдиметоксисилан, дигексилдиметоксисилан, дифенилдиметоксисилан, дифенилдиэтоксисилан, диизобутилдиэтоксисилан, диизобутилдиметоксисилан, дибутилдиизопропилоксисилан, метилфенилдиметоксисилан, циклопентилметилдиметоксисилан, циклопентилэтилдиметоксисилан, циклогексилметилдиметоксисилан, циклогексилэтилдиметоксисилан, гексилциклопентилдиметоксисилан, циклогексилциклопентилдиметоксисилан, дициклопентилдиметоксисилан, трифлуоропропилметилдиметоксисилан, бис(пергидроизохинолино)диметоксисилан, динорборнилдиметоксисилан.

Мольное отношение металла в сокатализаторе относительно титана в ходе полимеризации составляет 0,1-2000, предпочтительно, 5-300. Мольное отношение алюминий/донор электронов в полимеризационной смеси составляет 0,1-200, предпочтительно, 3-100.

Этот катализатор пригоден для полимеризации моно- и диолефинов, содержащих от 2 до 10 атомов углерода, таких как, этилен, пропилен, бутилен, гексен, октен, бутадиен и их смеси. Этот катализатор особенно пригоден для полимеризации пропилена и смесей пропилена с этиленом.

Полимеризацию проводят в газовой фазе или жидкой фазе. В случае полимеризации в жидкой фазе присутствует диспергирующий агент, такой как, н-бутан, изобутан, н-пентан, изопентан, гексан, гептан, октан, циклогексан, бензол, толуол, или ксилол. Кроме того, в качестве диспергирующего агента используют жидкий олефин.

Температура полимеризации составляет 0-120°С, предпочтительно, 40-100°С. Полимеризацию ведут при давлении 0.1-6 МПа. Молекулярный вес полиолефина, образующегося в ходе полимеризации, регулируют путем добавления в ходе полимеризации водорода или любого другого известного агента, пригодного для этой цели.

Полимеризацию можно осуществлять непрерывно или периодическим способом. Полимеризацию можно осуществлять также в несколько последовательных стадий. Кроме того, полимеризацию можно проводить сначала в жидкой фазе, а затем в газовой фазе.

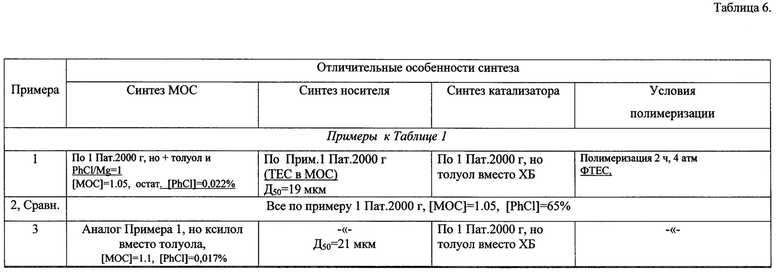

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Получение продукта I.

В колбу, снабженную обратным холодильником, капельной воронкой и мешалкой, загружают порошок магния (24,3 г, 1 г/атом). Колбу продувают азотом, нагревают порошок магния 1 ч при 80°С и добавляют смесь 169 мл дибутилового эфира и 10 мл хлорбензола. Затем последовательно в реакционную смесь добавляют 0,03 г йода и 3 мл хлористого н-бутана. После исчезновения йодного окрашивания повышают температуру реакционной смеси до 97-100°С и равномерно в течение 2,5 ч дозируют смесь 92 мл хлорбензола и 250 мл толуола, поддерживая температуру реакционной смеси в интервале 97-105°С. Мольное отношение хлорбензол/магний в реакционной среде равно единице. Полученную реакционную смесь перемешивают в течение 8 ч при 97-100°С. Затем перемешивание и нагревание прекращают и твердому продукту дают осадиться в течение 48 ч. После декантации раствора над осадком получают раствор продукта (I) с концентрацией 1,05 моль Mg/л. Содержание хлорбензола в растворе продукта (I) составляет 0.022 мас. %. Содержание хлорбензола в твердом остаточном продукте составляет 0.008 мас. %.

Получение продукта реакции (II), получение катализатора и полимеризацию пропилена проводят в соответствие с методикой примера 1 Пат. РФ 2152404.

Получение продукта реакции II.

Раствор продукта реакции (I) (100 мл, 1,05 моль/л) загружают в реактор. Этот раствор охлаждают до 0°С и в течение 2 ч добавляют смесь 11,7 мл тетраэтоксисилана (ТЭС) и 38 мл дибутилового эфира при перемешивании (Si/Mg=0,5). После добавления раствора реакционную смесь выдерживают при 0°С еще 0,5 ч и затем повышают температуру до 60°С. Затем реакционную смесь выдерживают при 60°С в течение 1 ч, после этого перемешивание и нагревание прекращают и твердому продукту дают осадиться в течение 30 мин. Жидкость над осадком удаляют декантированием. Твердое вещество промывают 5 раз, используя 150 мл гептана. Получают светло-желтое вещество - 13,3 г продукта реакции (II), суспендированного в 40 мл гептана.

Приготовление катализатора.

Реактор продувают азотом и загружают в него 300 мл четыреххлористого титана. Затем реакционную смесь нагревают до 115°С. Добавляют суспензию, содержащую 12 г продукта реакции (II) в 36 мл гептана и 7,2 мл дибутилфталата (донор Д1), и реакционную смесь перемешивают при 115°С в течение 2 ч. После этого перемешивание прекращают и твердому веществу дают осадиться в течение 30 мин.

Жидкость над осадком удаляют декантированием, после чего добавляют смесь 150 мл четыреххлористого титана и 150 мл толуола. Реакционную смесь вновь нагревают до 115°С и перемешивают в течение 30 мин. Этот последний цикл повторяют еще раз. Полученное твердое вещество промывают 5 раз, используя 300 мл гептана при 60°С, и после этого получают катализатор со средним размером частиц 19 мкм, суспендированный в гептане.

Полимеризация пропилена.

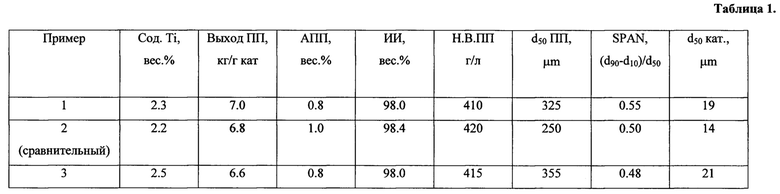

Реактор из нержавеющей стали для полимеризации продувают азотом и затем заполняют осушенным гептаном (290 мл), не содержащим кислорода. Затем в реактор вводят раствор 1.2 ммоль триэтилалюминия в 5 мл гексана, 0,06 ммоль фенилтриэтоксисилана (донор Д2), растворенного в 5 мл гексана и 0,01 г катализатора в виде суспензии в 1 мл гептана. Далее дозируют 55 мл (при нормальных условиях) водорода и пропилен до достижения давления 0.2 МПа. Затем при перемешивании реактор быстро нагревают до температуры полимеризации 70°С, давление 0,5 МПа. Затем в этих условиях осуществляют процесс полимеризации в течение 2 ч. После этого давление снижают до атмосферного, сливают содержимое реактора и выделяют порошок из гептана. После этого порошок полипропилена высушивают в вакуумном шкафу и взвешивают. Результаты полимеризации приведены в таблице 1.

Пример 2 (сравнительный).

Катализатор получают в соответствии с методикой примера 1 Пат. РФ 2152404.

Получение продукта I.

В трехгорлую колбу, снабженную обратным холодильником, капельной воронкой и мешалкой, загружают порошок магния (26 г, 1,07 г/атом). Колбу продувают азотом, нагревают порошок магния 1 ч при 80°С и добавляют смесь 173 мл дибутилового эфира и 80 мл хлорбензола. Затем последовательно в реакционную смесь добавляют 0,03 г йода и 3 мл хлористого н-бутана. После исчезновения йодного окрашивания повышают температуру реакционной смеси до 97°С и медленно в течение 2,5 часов дозируют 250 мл хлорбензола. Полученную в результате этого процесса темную реакционную смесь перемешивают в течение 8 ч при 97°С. Затем перемешивание и нагревание прекращают и твердому продукту дают осадиться в течение 48 ч. После декантации раствора над осадком получают раствор продукта (I) с концентрацией 1,0 моль Mg/л. Содержание хлорбензола в растворе продукта (I) составляет 65.5 мас. %.

Получение продукта реакции П.

Раствор продукта реакции (I) (100 мл, 1 моль/л) загружают в реактор. Этот раствор охлаждают до 0°С и в течение 2 ч добавляют смесь 11,2 мл тетраэтоксисилана (ТЭС) и 38 мл дибутилового эфира при перемешивании. После добавления раствора реакционную смесь выдерживают при 0°С еще 0,5 ч и затем повышают температуру до 60°С. Затем реакционную смесь выдерживают при 60°С в течение 1 ч, после этого перемешивание и нагревание прекращают и твердому продукту дают осадиться в течение 30 мин. Жидкость над осадком удаляют декантированием. Твердое вещество промывают 5 раз, используя 150 мл гептана. Получают светло-желтое вещество - 13,5 г продукта реакции (II), суспендированного в 40 мл гептана.

Приготовление катализатора.

Реактор продувают азотом и дозируют в него 300 мл четыреххлористого титана. Затем реакционную смесь нагревают до 115°С. Добавляют суспензию, содержащую 12 г продукта реакции (II) в 36 мл гептана и 7,2 мл дибутилфталата и реакционную смесь перемешивают при 115°С в течение 2 ч. После этого перемешивание прекращают и твердому веществу дают осадиться в течение 30 мин.

Жидкость над осадком удаляют декантированием, после чего добавляют смесь 150 мл четыреххлористого титана и 150 мл хлорбензола. Реакционную смесь вновь нагревают до 115°С и перемешивают в течение 30 мин. Этот последний цикл повторяют еще раз. Полученное твердое вещество промывают 5 раз, используя 300 мл гептана при 60°С, и после этого получают катализатор со средним размером частиц 14 мкм, суспендированный в гептане.

Полимеризацию пропилена проводят аналогично примеру 1. Результаты полимеризации приведены в таблице 1.

Пример 3.

Получение продукта I.

В колбу, снабженную обратным холодильником, капельной воронкой и мешалкой, загружают порошок магния (24,3 г, 1 г/атом). Колбу продувают азотом, нагревают порошок магния 1 ч при 80°С и добавляют смесь 169 мл дибутилового эфира и 10 мл хлорбензола. Затем последовательно в реакционную смесь добавляют 0,03 г йода и 3 мл хлористого н-бутана. После исчезновения йодного окрашивания повышают температуру реакционной смеси до 97-100°С и равномерно в течение 2,5 ч дозируют смесь 92 мл хлорбензола и 250 мл о-ксилола, поддерживая температуру реакционной смеси в интервале 97-105°С. Мольное отношение хлорбензол/магний в реакционной среде равно единице. Полученную реакционную смесь перемешивают в течение 8 ч при 97-100°С. Затем перемешивание и нагревание прекращают и твердому продукту дают осадиться в течение 48 ч. После декантации раствора над осадком получают раствор продукта (I) с концентрацией 1,1 моль Mg/л. Содержание хлорбензола в растворе продукта (I) составляет 0.017 мас. %. Содержание хлорбензола в твердом остаточном продукте составляет 0.006 мас. %.

Получение продукта реакции II проводят по методике примера 1, используя 100 раствора продукта (I) и смесь 12,3 мл тетраэтоксисилана и 38 мл дибутилового эфира (Si/Mg=0,5). В результате получают светло-желтое вещество - 13,6 г продукта реакции (II), суспендированного в 40 мл гептана.

Приготовление катализатора и испытание в полимеризации пропилена осуществляют аналогично примеру 1.

Результаты полимеризации приведены в таблице 1.

Пример 4.

Получение продукта I.

В колбу, снабженную обратным холодильником, капельной воронкой и мешалкой, загружают порошок магния (32 г, 1,32 г/атом). Колбу продувают азотом, нагревают порошок магния 1 ч при 80°С и добавляют смесь 150 мл дибутилового эфира и 10 мл хлорбензола. Затем последовательно в реакционную смесь добавляют 0,03 г йода и 3 мл хлористого н-бутана. После исчезновения йодного окрашивания повышают температуру реакционной смеси до 97-100°С и равномерно в течение 2,5 ч дозируют смесь 122 мл хлорбензола, 60 мл дибутилового эфира и 210 мл толуола, поддерживая температуру реакционной смеси в интервале 97-105°С. Мольное отношение хлорбензол/магний в реакционной среде равно 0,98. Полученную реакционную смесь перемешивают в течение 8 ч при 97-100°С. Затем перемешивание и нагревание прекращают и твердому продукту дают осадиться в течение 48 ч. После декантации раствора над осадком получают раствор продукта (I) с концентрацией 1,33 моль Mg/л. Содержание хлорбензола в растворе продукта (I) составляет 0.013 мас. % Содержание хлорбензола в твердом остаточном продукте составляет 0.003 мас. %

Получение продукта реакции (II), получение катализатора и полимеризацию пропилена проводят в соответствие с методикой примера 1 Пат. РФ 2191196.

Получение продукта реакции II.

Раствор продукта (I) (200 мл, 0,266 моля Mg) и 100 мл раствора тераэтоксисилана (ТЭС) в дибутиловом эфире (ДБЭ), (32,7 мл ТЭС и 67,3 мл ДБЭ, Si/Mg=0,55), охлаждают до 15°С и затем одновременно дозируют в реактор предварительного смешения (1) объемом 0,45 мл, снабженный мешалкой и рубашкой (минимиксер). Минимиксер охлаждают до 10°С посредством холодной воды, циркулирующей в рубашке минимиксера. Время контакта реагентов в минимиксере и трубке соединяющей минимиксер с реактором, составляет 13 с. Скорость перемешивания в минимиксере составляет 1000 об/мин. Температура смеси на выходе из минимиксера составляет 40°С. Образующуюся в минимиксере смесь вводят в реактор (2) объемом 0,7 л с мешалкой. В реактор предварительно загружают 100 мл ДБЭ и охлаждают до 5°С. Время дозирования составляет 1 ч. Скорость перемешивания в реакторе (2) составляет 200 об/мин.

После завершения дозирования реакционную смесь в реакторе выдерживают в течение 0.5 ч при 5°С, затем нагревают до 60°С и выдерживают при этой температуре 1 ч. После этого перемешивание прекращают и твердому веществу позволяют осадиться. Жидкость над осадком удаляют декантированием. Твердое вещество промывают 3 раза, используя 300 мл гептана. В результате получают светло-желтое вещество, продукт (II), суспендированный в гептане.

Приготовление катализатора осуществляют по примеру 1.

Полимеризация пропилена.

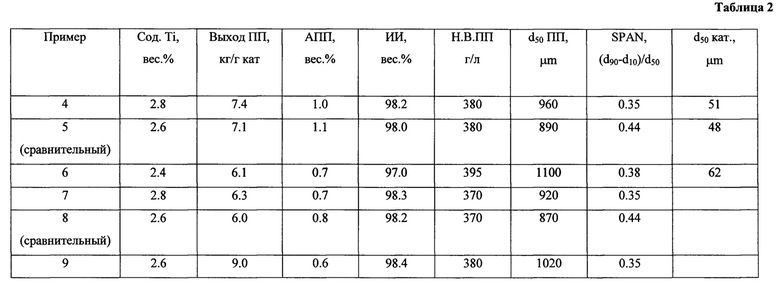

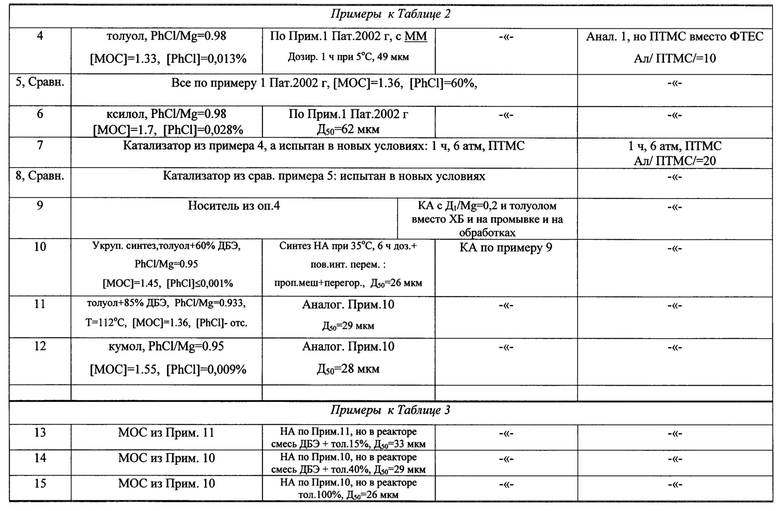

Полимеризацию пропилена проводят в условиях примера 1, но вместо 0,06 ммоль фенилтриэтоксисилана используют 0.12 ммоль пропилтриметоксисилана (ПТМС). Результаты полимеризации приведены в Таблице 2.

Пример 5 (Сравнительный).

Катализатор получают в соответствии с методикой примера 1 Пат. РФ 2191196.

Получение продукта I.

В колбу, снабженную обратным холодильником, капельной воронкой и мешалкой, загружают порошок магния (24,3, 1 г/атом). Колбу продувают азотом, нагревают порошок магния 1 ч при 80°С и добавляют смесь 170 мл дибутилового эфира и 60 мл хлорбензола. Затем последовательно в реакционную смесь добавляют 0,03 г йода и 3 мл хлористого н-бутана. После исчезновения йодного окрашивания повышают температуру реакционной смеси до 97°С и равномерно в течение 2,5 ч дозируют 220 мл хлорбензола. Полученную реакционную смесь перемешивают в течение 8 ч при 97°С. Затем перемешивание и нагревание прекращают и твердому продукту дают осадиться в течение 48 ч. После декантации раствора над осадком получают раствор продукта (I) с концентрацией 1,36 моль Mg/л. Содержание хлорбензола в растворе продукта (I) составляет 60 мас. %.

Получение продукта II.

Раствор продукта (I) (200 мл, 0,272 моля Mg) и 100 мл раствора тераэтоксисилана (ТЭС) в дибутиловом эфире (ДБЭ), (33,4 мл ТЭС и 66,6 мл ДБЭ), охлаждают до 15°С и затем одновременно дозируют в реактор предварительного смешения (1) объемом 0,45 мл, снабженный мешалкой и рубашкой (минимиксер). Далее получение продукта реакции (II) проводят аналогично примеру 3.

Катализатор получают в соответствии с методикой примера 1 Пат. РФ 2191196.

Полимеризацию пропилена проводят аналогично примеру 4.

Результаты полимеризации приведены в таблице 2.

Пример 6.

Получение продукта I.

В колбу, снабженную обратным холодильником, капельной воронкой и мешалкой, загружают порошок магния (38 г, 1,56 г/атом). Колбу продувают азотом, нагревают порошок магния 1 ч при 80°С и добавляют смесь 166 мл дибутилового эфира и 10 мл хлорбензола. Затем последовательно в реакционную смесь добавляют 0,03 г йода и 3 мл хлористого н-бутана. После исчезновения йодного окрашивания повышают температуру реакционной смеси до 97-100°С и равномерно в течение 2,5 ч дозируют смесь 145 мл хлорбензола, 100 мл дибутилового эфира и 154 мл о-ксилола, поддерживая температуру реакционной смеси в интервале 97-105°С. Мольное отношение хлорбензол/магний в реакционной среде равно 0,98. Полученную реакционную смесь перемешивают в течение 8 ч при 97-100°С. Затем перемешивание и нагревание прекращают и твердому продукту дают осадиться в течение 48 ч. После декантации раствора над осадком получают раствор продукта (I) с концентрацией 1,7 моль Mg/л. Содержание хлорбензола в растворе продукта (I) составляет 0.028 мас. % Содержание хлорбензола в твердом остаточном продукте составляет 0.005 мас. %.

Получение продукта реакции II проводят по методике примера 4, используя 200 мл раствора с концентрацией 1,7 М (0,34 моля) и 100 мл раствора тетраэтоксисилана (ТЭС) в дибутиловом эфире (41,7 мл ТЭС и 58,3 мл ДБЭ, Si/Mg=0,55). В результате получают светло-желтое вещество, продукт (II), суспендированный в гептане.

Приготовление катализатора и его испытание проводят аналогично примеру 4.

Результаты полимеризации приведены в таблице 2.

Пример 7.

Для проведения полимеризации используют катализатор, полученный в примере 4. Полимеризацию пропилена проводят в среде гептана (300) мл при температуре 70°С, общем давлении 0,7 МПа и в присутствии водорода (55 мл), в течение 1 ч. Концентрация катализатора составляет 0,033 г/л; концентрация триэтилалюминия - 4 ммоль/л; концентрация пропилтриметоксисилана - 0.2 ммоль/л.

Результаты полимеризации приведены в таблице 2.

Пример 8 (сравнительный).

Для проведения полимеризации используют катализатор, полученный в сравнительном примере 5, а полимеризацию пропилена проводят в условиях примера 7. Результаты полимеризации приведены в таблице 2.

Пример 9.

Для приготовления катализатора используют продукт (II), приготовленный в примере 4. Реактор продувают азотом и загружают в него 200 мл четыреххлористого титана, суспензию, содержащую 10 г продукта (II) в 36 мл гептана, 4 мл дибутилфталата, и реакционную смесь перемешивают при 115°С в течение 2 ч. После этого перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин.

Жидкость над осадком удаляют декантированием, после чего добавляют 200 мл толуола и проводят промывку в течение 20 мин при температуре 100°С. Перемешивание прекращают, твердому веществу дают осадиться и жидкость над осадком удаляют декантированием. После чего добавляют смесь 100 мл четыреххлористого титана и 100 мл толуола. Реакционную смесь вновь нагревают до 112°С и перемешивают в течение 30 мин. Перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин. Жидкость над осадком удаляют декантированием, после чего этот последний цикл повторяют еще раз. Отключают обогрев реактора и полученное твердое вещество промывают 5 раз, используя 300 мл гептана, при постепенном понижении температуры от 70°С до 30°С. В результате получают катализатор, суспендированный в гептане.

Результаты испытания в условиях примера 7 приведены в таблице 2.

Пример 10.

Получение продукта I проводят в реакторе из нержавеющей стали объемом 9 л. В реактор, оборудованный перемешивающим устройством, обратным холодильником, дозировочным насосом и термостатом, загружают порошок магния (389 г, 16 г/атом). Реактор продувают азотом и нагревают порошок магния 2 ч при 80°С. Затем последовательно в реактор добавляют 1780 мл дибутилового эфира, 50 мл хлорбензола и 0,5 г йода. При температуре реакционной смеси, равной 80°С, в реактор вводят 30 мл хлористого н-бутана. После исчезновения йодного окрашивания повышают температуру реакционной смеси до 97-100°С и равномерно в течение 2,5 ч дозируют смесь 1500 мл хлорбензола, 1000 мл дибутилового эфира и 1900 мл толуола, поддерживая температуру реакционной смеси в интервале 97-105°С. Мольное отношение хлорбензол/магний в реакционной среде равно 0,95. Полученную реакционную смесь перемешивают в течение 6 ч при 97-100°С. Затем нагревание прекращают, реакционную смесь фильтруют и в результате получают раствор продукта (I) с концентрацией 1,45 моль Mg/л. Содержание хлорбензола в растворе продукта (I) и содержание хлорбензола в твердом остаточном продукте составляет величину менее 0.001 мас. %.

Получение продукта реакции II.

Раствор продукта (I) (360 мл, 0,522 моля Mg) и 180 мл раствора тераэтоксисилана (ТЭС) в дибутиловом эфире (ДБЭ), (61,2 мл ТЭС и 118,8 мл ДБЭ, Si/Mg=0,525), охлаждают до 10°С и затем одновременно дозируют в реактор предварительного смешения (1) объемом 0,4 мл, снабженный мешалкой и рубашкой (минимиксер). Минимиксер охлаждают до 10°С посредством холодной воды, циркулирующей в рубашке минимиксера. Время контакта реагентов в минимиксере и трубке соединяющей минимиксер с реактором, составляет 28 с. Скорость перемешивания в минимиксере составляет 1000 об/мин. Образующуюся в минимиксере смесь вводят в реактор (2) объемом 1,0 л, оборудованный пропеллерной мешалкой и отражательными перегородками. В реактор предварительно загружают 250 мл ДБЭ и нагревают до 35°С. Время дозирования составляет 6 ч. Скорость перемешивания в реакторе (2) в процессе дозирования увеличивают от 350 до 500 об/мин.

После завершения дозирования реакционную смесь в течение 0.5 ч нагревают до 60°С и выдерживают при этой температуре 1 ч. После этого перемешивание прекращают и твердому веществу позволяют осадиться. Жидкость над осадком удаляют декантированием. Твердое вещество промывают 3 раза при 60°С, используя 500 мл гептана. В результате получают светло-желтое вещество, продукт II, суспендированный в гептане.

Приготовление катализатора осуществляют по методике примера 9. Испытание катализатора проводят в условиях примера 7.

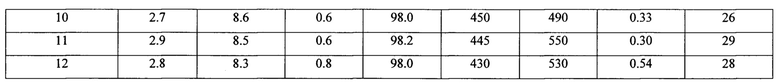

Результаты полимеризации приведены в таблице 2.

Пример 11.

Получение продукта I.

В колбу объемом 2 л, снабженную обратным холодильником, капельной воронкой и мешалкой, загружают порошок магния (96 г, 3,96 г/атом). Колбу продувают азотом, нагревают порошок магния 1 ч при 80°С и добавляют смесь 474 мл дибутилового эфира, 66 мл толуола и 10 мл хлорбензола. Затем последовательно в реакционную смесь добавляют 0,1 г йода и 9 мл хлористого н-бутана. После исчезновения йодного окрашивания повышают температуру реакционной смеси до 110-112°С и равномерно в течение 2,5 ч дозируют смесь 366 мл хлорбензола, 600 мл дибутилового эфира и 120 мл толуола, поддерживая температуру реакционной смеси в интервале 112-115°С (температура кипения реакционной смеси). Мольное отношение хлорбензол/магний в реакционной среде равно 0,933. Полученную реакционную смесь перемешивают в течение 4 ч при 97-100°С. Затем перемешивание и нагревание прекращают и твердому продукту дают осадиться в течение 48 ч. После декантации раствора над осадком, получают раствор продукта (I) с концентрацией 1,36 моль Mg/л. Содержание хлорбензола в растворе продукта (I) и содержание хлорбензола в твердом остаточном продукте составляет величину менее 0.0005 мас. %.

Получение продукта реакции II осуществляют по методике примера 10, но используют раствор продукта (I) из примера II (360 мл, 0,49 моля Mg) и 180 мл раствора тераэтоксисилана (ТЭС) в дибутиловом эфире (ДБЭ), (57,4 мл ТЭС и 122,6 мл ДБЭ, Si/Mg=0,525).

Приготовление катализатора и его испытание осуществляют по методике примера 9. Результаты полимеризации приведены в таблице 2.

Пример 12.

Получение продукта I.

В колбу, снабженную обратным холодильником, капельной воронкой и мешалкой, загружают порошок магния (32 г, 1,32 г/атом). Колбу продувают азотом, нагревают порошок магния 1 ч при 80°С и добавляют смесь 150 мл дибутилового эфира и 10 мл хлорбензола. Затем последовательно в реакционную смесь добавляют 0,03 г йода и 3 мл хлористого н-бутана. После исчезновения йодного окрашивания повышают температуру реакционной смеси до 97-100°С и равномерно в течение 2,5 ч дозируют смесь 118 мл хлорбензола, 60 мл дибутилового эфира и 210 мл кумола (изо-пропилбензол), поддерживая температуру реакционной смеси в интервале 97-105°С. Мольное отношение хлорбензол/магний в реакционной среде равно 0,95. Полученную реакционную смесь перемешивают в течение 8 ч при 97-100°С. Затем перемешивание и нагревание прекращают и твердому продукту дают осадиться в течение 48 ч. После декантации раствора над осадком получают раствор продукта (I) с концентрацией 1,35 моль Mg/л. Содержание хлорбензола в растворе продукта (I) и содержание хлорбензола в твердом остаточном продукте составляет величину менее 0.001 мас. %

Получение продукта реакции II осуществляют по методике примера 10, но используют раствор продукта (I) из примера 12 (360 мл, 0,486 моля Mg) и 180 мл раствора тераэтоксисилана (ТЭС) в дибутиловом эфире (ДБЭ), (57 мл ТЭС и 123 мл ДБЭ, Si/Mg=0,525).

Приготовление катализатора и его испытание осуществляют по методике примера 9. Результаты полимеризации приведены в таблице 2.

Пример 13.

Для приготовления продукта II используют раствор продукта (I), приготовленный в примере 11. Получение продукта реакции II осуществляют по методике примера 11, но в реактор синтеза предварительно загружают 212 мл ДБЭ и 38 мл толуола, а раствор ТЭС готовят, используя смесь 104 мл ДБЭ и 18,6 мл толуола. Таким образом, объемная доля толуола, как растворителя, в растворе продукта (I), в реакторе и в растворе ТЭС составляет примерно 15%.

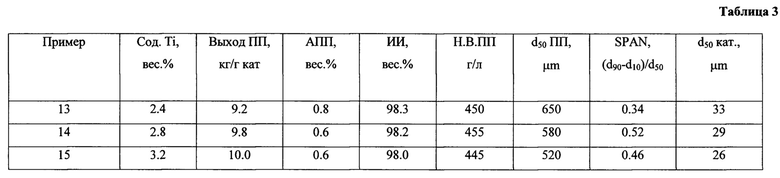

Приготовление катализатора и его испытание осуществляют по методике примера 9. Результаты полимеризации приведены в таблице 3.

Пример 14.

Для приготовления продукта II используют раствор продукта (I), приготовленный в примере 10. Получение продукта реакции II осуществляют по методике примера 10, но в реактор синтеза предварительно загружают 150 мл ДБЭ и 100 мл толуола, а раствор ТЭС готовят, используя смесь 71 мл ДБЭ и 47,8 мл толуола. Таким образом, объемная доля толуола в растворе продукта (I), в реакторе и в растворе ТЭС составляла примерно 40%.

Приготовление катализатора и его испытание осуществляют по методике примера 9. Результаты полимеризации приведены в таблице 3.

Пример 15.

Для приготовления продукта II используют раствор продукта (I), приготовленный в примере 10. Получение продукта реакции II осуществляют по методике примера 10, но в реактор синтеза предварительно загружают 250 мл толуола, и раствор ТЭС готовят используя только 119 мл толуола.

Приготовление катализатора и его испытание осуществляют по методике примера 9. Результаты полимеризации приведены в таблице 3.

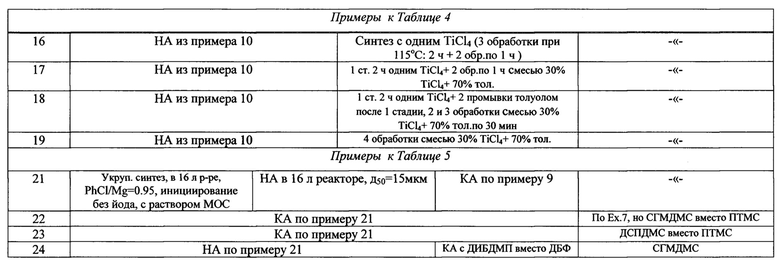

Пример 16.

Для приготовления катализатора используют продукт реакции II, полученный в примере 10. Реактор продувают азотом и загружают в него 200 мл четыреххлористого титана, суспензию, содержащую 10 г продукта (II) в 36 мл гептана, 4 мл дибутилфталата, и реакционную смесь перемешивают при 115°С в течение 2 ч. После этого перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин.

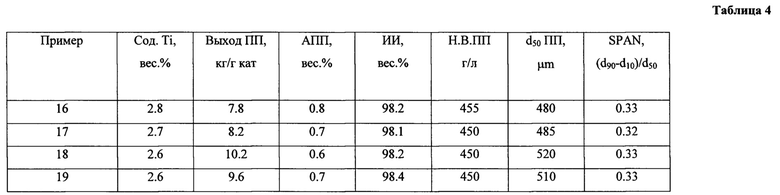

Жидкость над осадком удаляют декантированием, после чего добавляют 200 мл четыреххлористого титана. Реакционную смесь вновь нагревают до 115°С и перемешивают в течение 60 мин. Перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин. Жидкость над осадком удаляют декантированием, после чего этот последний цикл повторяют еще раз. Отключают обогрев реактора и полученное твердое вещество промывают 5 раз, используя 300 мл гептана, при постепенном понижении температуры от 70°С до 30°С. Результаты испытания катализатора в условиях примера 7 приведены в таблице 4.

Пример 17.

Для приготовления катализатора используют продукт реакции II, полученный в примере 10. Реактор продувают азотом и загружают в него 200 мл четыреххлористого титана, суспензию, содержащую 10 г продукта (II) в 36 мл гептана, 4 мл дибутилфталата, и реакционную смесь перемешивают при 115°С в течение 2 ч. После этого перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин.

Жидкость над осадком удаляют декантированием, добавляют смесь 60 мл четыреххлористого титана и 140 мл толуола, смесь нагревают до 110°С и перемешивают в течение 60 мин. Перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин. Жидкость над осадком удаляют декантированием, после чего этот последний цикл повторяют еще раз. Отключают обогрев реактора и полученное твердое вещество промывают 5 раз, используя 300 мл гептана, при температуре 60°С. Результаты испытания катализатора в условиях примера 7 приведены в таблице 4.

Пример 18.

Для приготовления катализатора используют продукт реакции II, полученный в примере 10. Реактор продувают азотом и загружают в него 150 мл четыреххлористого титана, суспензию, содержащую 10 г продукта (II) в 36 мл гептана, 4 мл дибутилфталата, и реакционную смесь перемешивают при 115°С в течение 2 ч. После этого перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин.

Жидкость над осадком удаляют декантированием, после чего добавляют 150 мл толуола и проводят промывку в течение 20 мин при температуре 100°С. После этого перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин. Эту промывку повторяют еще раз.

Жидкость над осадком удаляют декантированием, после чего добавляют смесь 50 мл четыреххлористого титана и 100 мл толуола, смесь нагревают до 110°С и перемешивают в течение 30 мин. Перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин. Жидкость над осадком удаляют декантированием, после чего этот последний цикл повторяют еще раз. Отключают обогрев реактора и полученное твердое вещество промывают 5 раз, используя 300 мл гептана, при температуре от 70°С до 30°С.

Результаты испытания в условиях примера 7 приведены в таблице 4.

Пример 19

Для приготовления катализатора используют продукт реакции И, полученный в примере 10. Реактор продувают азотом и загружают в него 60 мл четыреххлористого титана и 140 мл толуола, суспензию, содержащую 10 г продукта (II) в 36 мл гептана, 4 мл дибутилфталата, и реакционную смесь перемешивают при 110°С в течение 2 ч. После этого перемешивание прекращают и твердому веществу дают осадиться в течение 30 мин.

Жидкость над осадком удаляют декантированием, после чего добавляют смесь 60 мл четыреххлористого титана и 160 мл толуола и проводят обработку в течение 60 мин при температуре 100°С. После этого перемешивание прекращают, и твердому веществу дают осадиться в течение 30 мин.

Жидкость над осадком удаляют декантированием, после чего этот последний цикл повторяют еще 2 раза. Отключают обогрев реактора и полученное твердое вещество промывают 5 раз, используя 300 мл гептана, при температуре 60°С.

Результаты испытания в условиях примера 7 приведены в таблице 4.

Пример 20

Для получения блоксополимера используют катализатор из примера 18.

В реактор объемом 0.7 л загружают триэтилалюминий, пропилтриметоксисилан (ПТМС) и катализатор при мольном отношении Ti:Al: ПТМС=1:100:10, вводят пропилен (0.6 МРа) и водород (0.3 об. %) и проводят полимеризацию пропилена 1 ч при 65°С. Затем в реактор в течение 1.5 ч подают смесь газообразных этилена и пропилена при мольном отношении С2:С3=3:2 и давлении 0.15 МРа. В результате получают блоксополимер с содержанием этилен-пропиленового сополимера 40 мас. %. Выход блоксополимера составил 6.5 кг/г кат; насыпной вес порошка - 460 г/л; величина SPAN-0.35.

Пример 21.

Получение продукта I проводят в реакторе из нержавеющей стали объемом 16 л. В реактор, оборудованный перемешивающим устройством, обратным холодильником, дозировочным насосом и термостатом, загружают порошок магния (389 г, 16 г/атом). Реактор продувают азотом 2 ч при 80°С. Затем последовательно в реактор добавляют 2.63 л дибутилового эфира, 124 мл хлорбензола и 350 мл раствора продукта (1), полученного в примере 10. Повышают температуру реакционной смеси в течение 30 мин до 100°С и равномерно, в течение 2,5 ч, дозируют смесь 2.9 л хлорбензола, 2.4 л дибутилового эфира и 3.7 л толуола, поддерживая температуру реакционной смеси в интервале 102-105°С. Мольное отношение хлорбензол/магний в реакционной среде равно 0,95. Полученную реакционную смесь перемешивают в течение 6 ч при 99-100°С. Затем нагревание прекращают, реакционную смесь фильтруют и в результате получают раствор продукта (I) с концентрацией 1,43 моль Mg/л. Содержание хлорбензола в растворе продукта (I) и содержание хлорбензола в твердом остаточном продукте составляет величину менее 0.001 мас. %.

Получение продукта реакции II проводят реакторе из нержавеющей стали объемом 16 л. В реактор, оборудованный термостатом, пропеллерной мешалкой и отражательными перегородками загружают 4 л ДБЭ и нагревают до 35°С.

Раствор продукта (I) (5.76 л, 8.237 моля Mg) и 2.88 л раствора тераэтоксисилана (0.966 мл ТЭС, 0.914 л толуола и 1 л ДБЭ, Si/Mg=0,525), охлаждают до 5°С и затем одновременно дозируют в реактор предварительного смешения (1) объемом 7 мл, снабженный мешалкой и рубашкой (минимиксер). Минимиксер охлаждают до 5°С посредством холодной воды, циркулирующей в рубашке минимиксера. Время контакта реагентов в минимиксере и трубке соединяющей минимиксер с реактором, составляет 19 сек. Скорость перемешивания в минимиксере составляет 1000 об/мин. Образующуюся в минимиксере смесь вводят в реактор (2) объемом 16 л. Время дозирования составляет 6 ч. Скорость перемешивания в реакторе (2) в процессе дозирования увеличивают от 450 до 600 об/мин.

После завершения дозирования реакционную смесь в течение 0.5 ч нагревают до 60°С и выдерживают при этой температуре 1 ч. После этого перемешивание прекращают и твердому веществу позволяют осадиться. Жидкость над осадком удаляют декантированием. Твердое вещество промывают 3 раза при 60°С, используя по 8 л гептана. В результате получают светло-желтое вещество, продукт II, суспендированный в гептане. Средний размер частиц продукта II равен 15 мкм.

Приготовление катализатора осуществляют по методике примера 9. Испытание катализатора проводят в условиях примера 7.

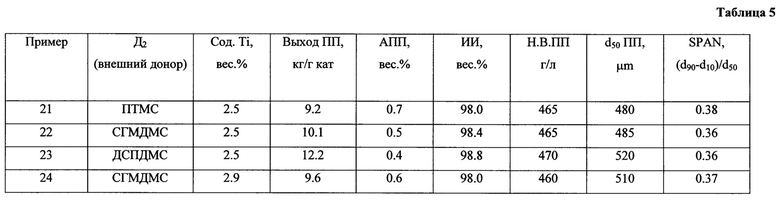

Результаты полимеризации приведены в таблице 5.

Пример 22.

Для проведения полимеризации используют катализатор, полученный в примере 21. Полимеризацию пропилена проводят в условиях примера 7, но вместо 0.2 ммоля пропилтриметоксисилана используют 0.2 ммоля циклогексилметилдиметоксисилана (СГМДМС).

Результаты полимеризации приведены в таблице 5.

Пример 23.

Для проведения полимеризации используют катализатор, полученный в примере 21. Полимеризацию пропилена проводят в условиях примера 7, но вместо 0.2 ммоля пропилтриметоксисилана используют 0.2 ммоля дициклопентилдиметоксисилана (ДСПДМС).

Результаты полимеризации приведены в таблице 5.

Пример 24.

Приготовление катализатора осуществляют по методике примера 9 с использованием продукта II примера 21, но вместо 4 мл дибутилфталата используют 2-диизобутил-1,3-диметоксипропан в количестве 3.2. мл (ДИБДМП, Д1/Mg=0,15). Результаты полимеризации в условиях примера 23 приведены в таблице 5.

Сравнение результатов примеров 1-6 и 10-12 с результатами сравнительных примеров 2 и 5 показывает, что использование хлорбензола только как реагента (при мольном отношении хлорбензол/магний меньшем единицы) и замена избытка хлорбензола на ароматический углеводород, позволяет снизить количество хлорбензола в растворе продукта реакции I и остаточном твердом продукте до величин, при которых отпадает необходимость в дополнительных мерах для его выделения и утилизации. В примерах 10-12, в которых мольное отношение хлорбензол/магний было менее 0.95, остаточное концентрация хлорбензола в продукте реакции и отходе было менее величины чувствительности метода измерения (предел чувствительности используемого метода капиллярной хроматографии составляет 0.0005 мас. %). При этом показатели катализатора по предлагаемому способу получения не уступают показателям известного катализатора.

Примеры 16-19 показывают возможность использования ароматического углеводорода вместо хлорбензола на 2-ой и 3-ей стадии синтеза катализатора, также без ухудшения показателей катализатора.

Примеры 10 и 21 показывают возможность увеличения масштаба синтеза катализатора согласно данному изобретению.

Методы измерений и обозначения.

- Весовой процент атактического полипропилена (АПП) определяют следующим образом: 100 мл фильтрата (у, мл), полученного при выделении порошка полипропилена (х, г), сушат над паровой баней и затем в вакууме при 60°С. Это дает величину z (г) АПП. Суммарное количество АПП (g, г) равно: (у/100)⋅z. Весовую долю атактического полипропилена определяют как: (g/(g+х)⋅100%).

- Индекс изотактичности (ИИ) порошка полипропилена определяют следующим образом: 5 г порошка полипропилена экстрагируют с помощью н-гептана в экстракторе Сокслета в течение 4 ч. Индекс изотактичности представляет собой весовую долю (мас. %) порошка полипропилена, который не растворяется в кипящем н-гептане.

- Насыпной вес (Н.В.) порошка полипропилена определяют по стандарту США Эй-Эс-Ти-Эм Ди-1895.

- Средний размер частиц порошка ПП (d50) и диапазон (d90-d10)/d50 определяют по стандарту США Эй-Эс-Ти-Эм Ди-1921 из данных ситового анализа.

- Средний размер частиц катализатора (d50) определяют с помощью лазерного анализатора размера частиц (Malvern, MS-2000).

- Содержание хлорбензола определяют методом капиллярной хроматографии.

- Содержание титана в катализаторе определяют методом ICP.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВЫХ МОНОМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2191196C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИАЛЬФАОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2002 |

|

RU2221813C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ АГЕНТА СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ НА ОСНОВЕ ПОЛИГЕКСЕНА, ПОЛУЧАЕМОГО С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2002 |

|

RU2230074C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПРИМЕНЯЕМОГО ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2152404C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1994 |

|

RU2064836C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 2014 |

|

RU2570645C1 |

| Диэтил 2,2-диалкилмалонат и 2,2-диалкил-1,3-диметоксипропан, содержащие 6,6-диметилбицикло[3.1.1]гептановый фрагмент природного происхождения, способ их получения и титан-магниевый катализатор полимеризации пропилена, содержащий эти соединения в своем составе | 2023 |

|

RU2819723C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВАНАДИЙМАГНИЕВОГО КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 2018 |

|

RU2682163C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С УЗКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2008 |

|

RU2381236C1 |

| Способ получения диалкил 2,3-диизобутилсукцината, компонента титан-магниевых катализаторов полимеризации олефинов | 2020 |

|

RU2752516C1 |

Изобретение относится к способу получения катализатора для полимеризации олефинов и процессу полимеризации олефинов. Способ получения катализатора для полимеризации олефинов осуществляют путем контактирования металлического магния с органическим галогенидом RX, в котором R является органической группой, содержащей от 5 до 20 атомов углерода, X является атомом галогена, с образованием растворимого продукта (I), с последующим добавлением к продукту (I) соединения кремния, содержащего алкоксигруппу или арилоксигруппу, с образованием твердого продукта (II), и последующей обработки продукта (II) четыреххлористым титаном и электронодонорным соединением, контактирование металлического магния с органическим галогенидом RX проводят в присутствии ароматического углеводорода, содержащего от 6 до 10 углеводородных атомов. Технический результат - предложенный способ обеспечивает возможность получения катализатора с показателями активности и морфологии, не уступающими известному образцу, и сократить количество вредных хлорсодержащих органических отходов до минимума, позволяющего исключить стадию их выделения и утилизации. 2 н. и 10 з.п. ф-лы, 6 табл., 24 пр.

1. Способ получения катализатора для полимеризации олефинов путем контактирования металлического магния с органическим галогенидом RX, в котором R является органической группой, содержащей от 5 до 20 атомов углерода, X является атомом галогена, с образованием растворимого продукта (I), с последующим добавлением к продукту (I) соединения кремния, содержащего алкоксигруппу или арилоксигруппу, с образованием твердого продукта (II), и последующей обработки продукта (II) четыреххлористым титаном и электронодонорным соединением, отличающийся тем, что контактирование металлического магния с органическим галогенидом RX проводят в присутствии ароматического углеводорода, содержащего от 6 до 10 углеводородных атомов.

2. Способ по п. 1, отличающийся тем, что ароматическим углеводородом, в присутствии которого проводят контактирование металлического магния с органическим галогенидом RX, является толуол и о-ксилол.

3. Способ по п. 1, отличающийся тем, что соединение кремния, содержащего алкоксигруппу или арилоксигруппу, и продукт (I) вводят одновременно в реактор для получения продукта (II).

4. Способ по п. 1, отличающийся тем, что взаимодействие продукта (I) и соединения кремния проводят путем предварительного смешения продукта (I) и соединения кремния в отдельном реакторе (1) с последующим введением реакционной смеси в реактор (2), где образуется продукт (II).

5. Способ по п. 4, отличающийся тем, что предварительное смешение проводят в реакторе с перемешивающим устройством.

6. Способ по п. 4, отличающийся тем, что предварительное смешение проводят в течение 1-300 с.

7. Способ по п. 4, отличающийся тем, что температура во время предварительного смешения составляет 0-80°С.

8. Способ по п. 3, отличающийся тем, что формирование продукта (II) проводят непосредственно в реакторе с перемешивающим устройством.

9. Способ полимеризации олефинов с использованием катализатора и сокатализатора, отличающийся тем, что используют катализатор, полученный по пп. 1-8.

10. Способ по п. 9, отличающийся тем, что в качестве сокатализатора используют триалкилы алюминия и смеси триалкилалюминия с электронодонорными соединениями.

11. Способ по п. 9, отличающийся тем, что полимеризуют пропилен или смесь пропилена и этилена.

12. Способ по п. 9, отличающийся тем, что полимеризацию проводят в газовой фазе, в жидком мономере или в среде углеводородного растворителя.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВЫХ МОНОМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2191196C1 |

| Способ получения катализатора для полимеризации и сополимеризации этилена | 1977 |

|

SU667232A1 |

| US 20160215077 A1, 28.07.2016 | |||

| МЕТАЛЛООРГАНИЧЕСКОЕ СОЕДИНЕНИЕ В ТВЕРДОЙ ФОРМЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2013 |

|

RU2615128C2 |

| US 9587051 B2, 07.03.2017 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИАЛЬФАОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2002 |

|

RU2221813C1 |

| US 20160244537 A1, 25.08.2016. | |||

Авторы

Даты

2018-12-10—Публикация

2017-12-20—Подача