Изобретение относится к области нефтепереработки, в частности к каталитическим процессам крекинга тяжелых фракций нефти.

Крекинг тяжелых фракций нефти (вакуумных газойлей, мазута, гудрона или их смесей), с целью получения бензина и дизельного топлива, в настоящее время в основном осуществляется на микросферических катализаторах.

Известен катализатор крекинга остаточного нефтяного сырья, содержащий цеолит, связующий компонент, гидрирующие компоненты и наполнители, а также известен способ крекинга указанного сырья с использованием данного катализатора (Тематический обзор. "Катализаторы крекинга остаточного нефтяного сырья", ЦНИИТЭнефтехим, М, 1991, с. 39) (прототип).

Однако данный катализатор обладает недостаточно высокой активностью.

Технология приготовления катализаторов характеризуется многостадийностью и сложностью в связи с получением микросферы. Существуют несколько вариантов получения катализаторов крекинга, которые включают следующие стадии: синтез цеолита У, активация цеолита катионным обменом на Н+ или РЗЭ+++ с целью глубокого вытеснения натрия из цеолита, смешение компонентов катализатора с получением геля или золя, промывка каталитической системы водой с целью удаления избыточного натрия, распылительная сушка геля или золя с целью получения микросферы, прокалка микросферы. Существующие процессы получения катализаторов крекинга характеризуются образованием большого объема сточных вод (Тематический обзор "Катализаторы крекинга остаточного нефтяного сырья", ЦНИИТЭнефтехим, М., 1991, с. 28, 29) (прототип).

Процессы каталитического крекинга осуществляют на существующих катализаторах в псевдоожиженном слое при температуре выше 500oС, процессы сложные и энергоемкие (А.И. Самохвалов. "Опыт освоения и эксплуатации комбинированной установки каталитического крекинга Г-43-107", Химия и технологии топлив и масел, 3, 1998, с.15). При температуре ниже 500oС существующие катализаторы не работают.

Целью настоящего изобретения является повышение активности катализаторов, упрощение технологии их приготовления и технологии осуществления процессов крекинга тяжелых остатков нефти.

Поставленная цель достигается применением катализатора предлагаемого композиционного состава, технологией его приготовления и технологическими параметрами осуществления процесса на разработанном катализаторе.

Состав предлагаемого катализатора

1. Высококремнеземный цеолит, в том числе в катионзамещенной форме, с силикатным модулем 12-150 с содержанием оксида натрия не более 0,5 мас.% (пентасил, цеолит-бета, алюмофосфат, морденит, силикоалюмофосфат) (30 - 60 мас.%).

Цеолит используют в смешанной катион-декатионированной форме при степени обмена на поливалентный катион (никель, железо, алюминий, редкоземельные элементы, хром или их смесь) 70-85 мас.%, на водород 15-25 мас.%.

Катализатор на основе только водородной формы цеолита (т.е. немодифицированный) имеет низкую активность (см. пример 10, табл.2).

В примерах приготовления катализатора использовался отечественный высококремнеземный цеолит ЦВМ (группы пентасил) с силикатным модулем 37, (модифицированный поливалентными элементами и немодифицированный).

2. Гидрирующие компоненты - один или несколько металлов, выбранных из группы: никель, кобальт, молибден, вольфрам (15-40 мас.%).

3. Наполнители или их смесь: оксид бора, оксид циркония (1 - 4 мас.%).

4. Связующий компонент: оксид алюминия, кристаллическая окись кремния, синтетический алюмосиликат, глина либо их смесь (остальное до 100%).

Крекинг тяжелых остатков нефти при использовании предлагаемого катализатора

Процесс переработки сырья осуществляют при температуре 340-450oС, объемной скорости 1-3 ч-1, при атмосферном давлении, в присутствии инертного газа (азот, гелий, аргон, дымовые газы) при соотношении инертный газ/сырье 250-1000 нл/л сырья, в присутствии водорода под давлением 0,1-10 МПа при соотношении водород/сырье 250-2000 нл/л сырья.

Катализатор готовят смешением компонентов в месильной машине с последующим формованием массы на формовочной машине в виде экструдатов диаметром 2-4 мм.

Катализатор предназначен для низкотемпературной переработки обессоленного и обезвоженного тяжелого нефтяного сырья (вакуумного газойля, мазута, гудрона, нефти) на установках со стационарным слоем катализатора.

Катализатор готовят следующим образом.

В емкости с мешалкой и обогревом готовят смешанный раствор соли аммония и поливалентного элемента или их смесь, или только раствор соли аммония (для приготовления немодифицированного цеолита) и при перемешивании загружают расчетное количество цеолита NаЦВМ. Соотношение раствор/цеолит равно 5/1. Температуру в реакторе поднимают до 80-90oС и продолжают обработку 2 ч. Затем цеолит отфильтровывают и промывают на фильтре трехкратным объемом конденсата. Лепешку влажного цеолита загружают в исходную емкость для повторного ионного обмена. Полученный цеолит отфильтровывают и промывают на фильтре десятикратным объемом конденсата.

Для приготовления катализатора в месильную машину загружают в требуемом соотношении полученный цеолит, связующее и массу перемешивают до однородного состояния. Затем добавляют соли гидрирующих металлов, наполнители и продолжают перемешивание до однородного состояния. Массу упаривают, формуют на экструзионной формовочной машине с матрицей 3-4 мм, гранулы провяливают на воздухе, сушат и прокаливают.

Из описания следует, что технология приготовления катализатора проста и его производство может быть осуществлено на любой катализаторной фабрике.

Образцы катализатора испытаны в процессе конверсии обезвоженной и обессоленной нефти и гудрона.

Предварительно было показано, что при пропускании через катализатор в аналогичных условиях дизельной фракции 200-360oС образование газа и бензина не наблюдается. Это свидетельствует о том, что дизельная фракция конверсии не подвергается.

Как следует из описания, приготовление катализатора по данному изобретению состоит из двух стадий:

- приготовление модифицированного цеолита ЦВМ:

- приготовление катализатора на основе полученного цеолита.

Приготовление цеолита

В емкости с мешалкой и обогревом готовят 75 л смешанного раствора солей аммония и соответствующего поливалентного элемента или их смеси (0,2 N по каждой соли). В приготовленный раствор при перемешивании загружают 15 кг исходного цеолита NаЦВМ (ППП = 8,5 мас.%) с содержанием Na2О 3,5 мас.%. Температуру в емкости поднимают до 80-90oС и продолжают обработку при постоянном перемешивании 2 часа. Затем емкость охлаждают, цеолит отфильтровывают и промывают на фильтре трехкратным объемом конденсата. Влажную лепешку цеолита с фильтра возвращают в исходную емкость и проводят вторую обработку в аналогичных условиях. После второго ионного обмена цеолит отфильтровывают и промывают десятикратным объемом конденсата.

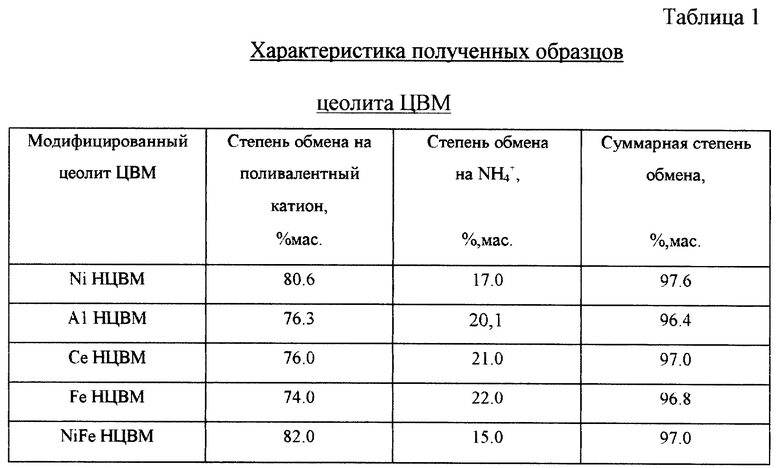

В указанных условиях приготовлены образцы модифицированного цеолита ЦВМ в различных поливалентных формах.

Характеристика полученных образцов цеолита представлена в табл.1

На основании полученных модифицированных форм цеолита приготовлены и испытаны катализаторы в соответствии с предлагаемым изобретением.

Изобретение иллюстрируется примерами, изложенными в заявке.

Пример 1.

В месильную машину загружают 10 кг лепешки влажного цеолита ЦВМ, модифицированного Ni (NiНЦВМ) (ППП = 50 мас.%), 10,8 кг гидроксида алюминия (ППП = 70 мас.%), массу перемешивают до однородного состояния. Затем засыпают 2,4 кг никеля азотнокислого, 0,8 кг молибдата аммония, 3,1 кг вольфрамата аммония, 0,44 кг борной кислоты и 0,54 кг цирконила азотнокислого. Перемешивание продолжают до однородного состояния. Затем массу упаривают до влажности, удобной для формования (ППП = 40-43 мас.%), формуют на экструзионной машине через матрицу с диаметром отверстий 3 мм, гранулы провяливают на воздухе 24 ч, сушат при 120-140oC 6 ч и прокаливают при 530-550oС 6 ч.

Получен катализатор следующего химического состава, мас.%:

Цеолит NiНЦВМ - 40

Al2O3 - 26

Гидрирующие компоненты - 30

В2О3 - 2

ZrО2 - 2

Пример 2.

Катализатор готовят по примеру 1, но берут цеолит ЦВМ, модифицированный Al (АlНЦВМ).

Получен катализатор следующего химического состава, мас.%:

Цеолит АlНЦВМ - 40

Аl2О3 - 26

Гидрирующие компоненты - 30

В2O3 - 2

ZrO2 - 2

Пример 3.

Катализатор готовят по примеру 1, но берут цеолит ЦВМ, модифицированный Се (СеНЦВМ).

Получен катализатор следующего химического состава, мас.%:

Цеолит СеНЦВМ - 40

Al2O3 - 26

Гидрирующие компоненты - 30

В2О3 - 2

ZrO2 - 2

Пример 4.

Катализатор готовят по примеру 1, но берут цеолит ЦВМ. модифицированный Fe (FeНЦВМ).

Получен катализатор следующего химического состава, мас.%:

Цеолит FeНЦВМ - 40

Аl2О3 - 26

Гидрирующие компоненты - 30

В2О3 - 2

ZrO2 - 2

Пример 5.

Катализатор готовят по примеру 1, но цеолита берут 7,5 кг, а гидроксида алюминия 15 кг.

Получен катализатор следующего химического состава, мас.%:

Цеолит NiНЦВМ - 30

Аl2О3 - 36

Гидрирующие компоненты - 30

B2О3 - 2

ZrО2 - 2

Пример 6.

Катализатор готовят по примеру 1, но цеолита берут 12,5 кг, а гидроксида алюминия 6,7 кг.

Получен катализатор следующего химического состава, мас.%:

Цеолит NiНЦВМ - 50

Al2O3 - 16

Гидрирующие компоненты - 30

В2О3 - 2

ZrO2 - 2

Пример 7.

Катализатор готовят по примеру 1, но никеля азотнокислого берут 2,4 кг, молибдата аммония 0,8 кг, вольфрамата аммония 1,6 кг, а гидроксида алюминия 15 кг.

Получен катализатор следующего химического состава, мас.%:

Цеолит - 40

Al2O3 - 26

Гидрирующие компоненты - 20

В2О3 - 2

ZrO2 - 2

Пример 8.

Катализатор готовят по примеру 1, но никеля азотнокислого берут 6,3 кг, молибдата аммония 0,8 кг, вольфрамата аммония 3,1 кг, а гидроксида алюминия 7.5 кг.

Получен катализатор следующего химического состава, мас.%:

Цеолит - 40

Al2O3 - 18

Гидрирующие компоненты - 38

В2О3 - 2

ZrO2 - 2

Пример 9.

Катализатор готовят по примеру 1, но цеолита FeНЦВМ берут 12,5 кг, оксида алюминия 3,3 кг, никеля азотнокислого 6,3 кг, молибдата аммония 0,8 кг, вольфрамата аммония 3,1 кг.

Получен катализатор следующего химического состава, мас.%:

Цеолит FeНЦВМ - 50

Al2O3 - 8

Гидрирующие компоненты - 38

B2O3 - 2

ZrO2 - 2

Пример 10.

Катализатор готовят по примеру 1, но берут цеолит ЦВМ немодифицированный (НЦВМ).

Пример 11.

Катализатор готовят по примеру 1, но берут цеолит РЗЭ-У (по прототипу).

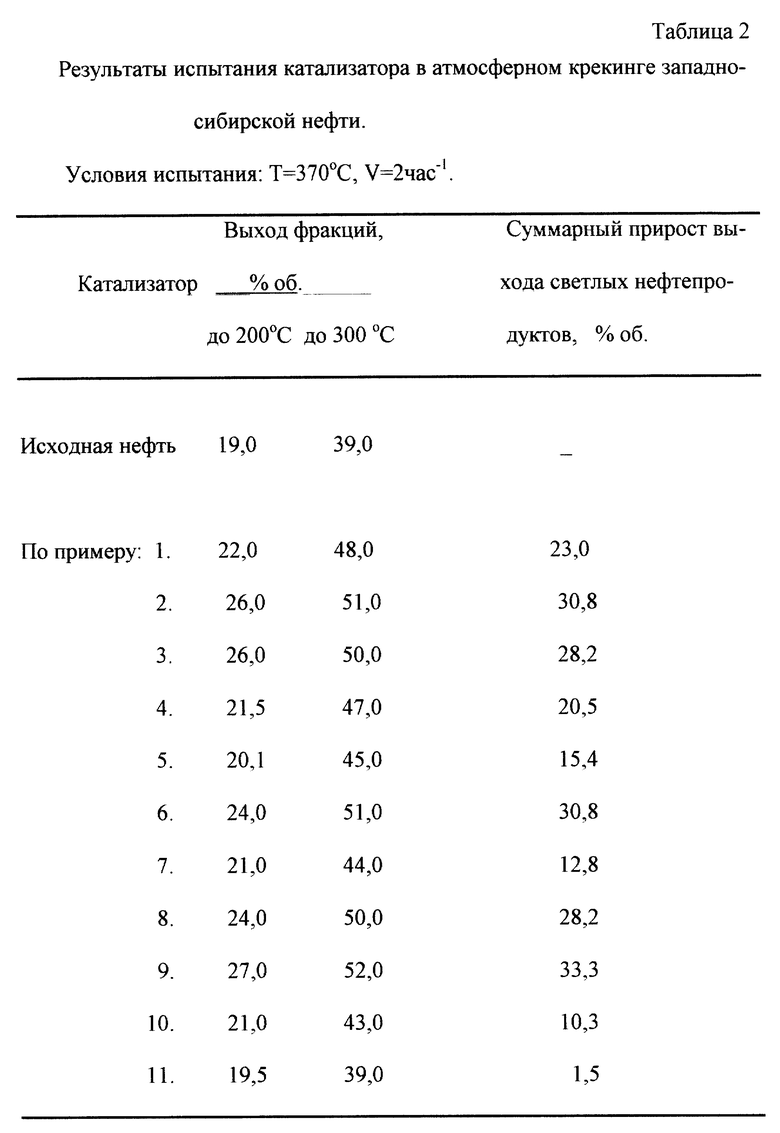

Катализатор по примерам 1-11 испытан в атмосферном крекинге обезвоженной и обессоленной западно-сибирской нефти с содержанием светлых нефтепродуктов 47 об. % на проточной каталитической установке со стационарным слоем катализатора. В процессе испытаний фиксировались объемная подача исходного сырья и объемный выход катализата, который в данных условиях испытания составлял 91-94 об.%.

Катализат фракционировался по Энглеру до температуры 300oС в соответствии с ГОСТ на разгонку нефти при атмосферном давлении. Дальнейшее повышение температуры вызывает разложение остаточного продукта. Активность катализатора оценивалась по выходу фракций до 200oС и до 300oС и суммарным приростом выхода светлых нефтепродуктов в об.% в сравнении с исходным сырьем. Результаты испытаний представлены в табл.2.

Катализатор по примеру 4 испытан в атмосферном крекинге гудрона при 360oС и объемной скорости подачи сырья V=2 ч-1 получен выход светлых нефтепродуктов 53 об.%.

Полученные данные свидетельствуют о высокой эффективности предлагаемого катализатора в прямой переработке нефти. В зависимости от композиции катализатора при 370oС и V-2 ч-1 выход фракции до 200oС составляет 22-27 об.%, а фракции до 300oС - 48-52 об.%, в то время как для исходной нефти он составляет 19 об.% и 39 об.% соответственно. Суммарный прирост выхода светлых нефтепродуктов до 300oС составляет 13,0-33,3 об.% по сравнению с исходной нефтью.

Катализатор на основе водородной формы цеолита ЦВМ малоактивен (пример 10), а на основе цеолита У (в данных условиях) катализатор не работает (пример 11).

Крекинг рекомендуется осуществлять при температуре 340-420oС и объемной скорости подачи сырья V=1-3 ч-1, что подтверждается нижеследующими примерами.

Пример 12.

Катализатор по примеру 9 испытан в процессе крекинга нефти при 340oС и V=1 ч-1.

Получен выход фракций до 200oС и 300oС 25 и 51 об.% соответственно. Прирост выхода фракции до 300oC по сравнению с исходной нефтью составляет 30,8 об.%.

Пример 13.

Катализатор по примеру 9 испытан в процессе крекинга нефти при 420oС и V=3 ч-1.

Получен выход фракций до 200oС и 300oС 29 и 54 об.% соответственно. Прирост выхода фракции до 300oс по сравнению с исходной нефтью составляет 38,5 об.%.

Осуществление процесса крекинга в токе инертного газа (азота) приводит к существенному повышению выхода светлых нефтепродуктов, что подтверждается нижеследующими примерами.

Пример 14.

Катализатор по примеру 9 испытан в процессе крекинга нефти при 370oС, V= 2 ч-1 в токе азота при соотношении N2, нл/л сырья=250.

Получен выход фракций до 200oС и 300oС 30 и 61 об.% соответственно. Прирост выхода фракции до 300oС по сравнению с исходной нефтью составляет 56,4 об.%.

Пример 15.

Катализатор по примеру 9 испытан в процессе крекинга нефти при 370oС, V= 2 ч-1 в токе азота при соотношении N2,нл/л сырья=1000.

Получен выход фракций до 200oС и 300oС 33 и 64 об.% соответственно. Прирост выхода фракции до 300oС составляет 67,1 об.% по сравнению с исходной нефтью.

При этом, как следует из примеров 14 и 15, в токе азота увеличивается выход в основном дизельной фракции.

Дальнейшая интенсификация крекинга тяжелых фракций нефти наблюдается при осуществлении процесса в токе водорода, что подтверждается примерами 16 и 17.

Пример 16.

Катализатор по примеру 9 испытан в процессе крекинга нефти при 410oС, V= 2 ч-1, давлении водорода 5 МПа и соотношении Н2, нл/л сырья=300. Получен жидкий продукт с выходом 93 об.%. Высокая конверсия тяжелой части нефти позволила осуществить разгонку по Энглеру до 360oС. Выход фракции до 200oС и 360oС составил 40 и 80,3 об.%. Прирост выхода фракции до 360oС составляет 70,1 об.%.

Пример 17.

Катализатор по примеру 9 испытан в условиях примера 16 при соотношении Н2, нл/л сырья=1000. Получен жидкий продукт с выходом 94 об.%. Выход фракций до 200oС и 360oС составил 41 и 83,0 об.% соответственно. Прирост выхода фракции до 360oС составляет 76,6 об.%.

Пример 18.

Катализатор по примеру 17 испытан при давлении водорода 10 МПа. Получен жидкий продукт с выходом 93 об.%. Выход фракции до 200oС и 360oС составил 42 и 87,75 об.% соответственно. Прирост выхода фракции до 360oС составляет 86,6 об.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ В ГАЗОЖИДКОСТНОЙ ФАЗЕ | 1999 |

|

RU2177929C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2185359C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100332C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2151001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2165293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098455C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2067023C1 |

Группа изобретений касается катализатора и способа каталитической переработки тяжелых нефтяных фракций с целью повышения выхода светлых нефтепродуктов. Катализатор имеет следующий состав, мас.%: высококремниземистый цеолит 30-60, гидрирующие компоненты 15-40, наполнители 1-4, связующий компонент остальное до 100%. Способ с применением указанного катализатора осуществляют при температуре 340-450oС, давлении 0,1-10 МПа и объемной скорости подачи сырья 1-3 ч. Достигается повышение активности катализаторов, упрощение технологии их приготовления и технологии процесса крекинга тяжелых фракции нефти. 2 с. и 2 з.п. ф-лы, 2 табл.

Цеолит - 30 - 60

Гидрирующие компоненты - 15 - 40

Наполнители - 1 - 4

Связующий компонент - Остальное до 100

2. Способ переработки обессоленного и обезжиренного тяжелого нефтяного сырья (вакуумного газойля, мазута, гидрона, нефти) в присутствии катализатора, содержащего цеолит, связующий компонент, гидрирующие компоненты, наполнители, отличается тем, что в качестве катализатора используют катализатор по п. 1 и процесс проводят при температуре 340-450oС, давлении 0,1-10 МПа, объемной скорости подачи сырья 1-3 ч-1.

| Тематический обзор | |||

| Катализаторы крекинга остаточного нефтяного сырья, ЦНИИТЭнефтехим | |||

| - М., 1991, с.39 | |||

| RU 94019396 А1, 10.01.1996 | |||

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002С*001*002 И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 | 1996 |

|

RU2087191C1 |

| МИКРОСФЕРИЧЕСКИЙ ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C- C | 1992 |

|

RU2019290C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2151001C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ВЫСОКООКТАНОВЫЙ БЕНЗИН ИЛИ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С | 1996 |

|

RU2100075C1 |

| US 4780436 А, 25.10.1981 | |||

| US 5034362 А, 23.07.1991 | |||

| US 5382416 А, 17.01.1995 | |||

| 0 |

|

SU168146A1 | |

Авторы

Даты

2002-06-20—Публикация

2000-09-21—Подача