Область техники, к которой относится изобретение

Настоящее изобретение предлагает легированный бором антимонид марганца в качестве материала постоянного магнита с хорошими магнитными свойствами, в котором не содержатся редкоземельные элементы. В частности, настоящее изобретение предлагает способ изготовления легированного бором антимонида марганца в качестве материала постоянного магнита. Более конкретно, настоящее изобретение относится к легированному бором антимониду марганца, применимому в качестве материала постоянного магнита для электрических двигателей постоянного тока, гибридных автомобилей, ветровых турбин и т.д.

Предпосылки и уровень техники изобретения

Постоянные магниты используются для нескольких важных применений, включая электрические двигатели постоянного тока, ветровые турбины, гибридные автомобили и другие многочисленные применения. Современные широко используемые материалы редкоземельных постоянных магнитов, такие как Sm-Co и Nd-Fe-B, представляют собой, как правило, интерметаллические сплавы, выполненные из редкоземельных элементов и переходных металлов, таких как кобальт. Они обладают исключительными магнитными свойствами из-за сочетания подрешетки редкоземельных элементов, обеспечивающей высокую магнитную анизотропию, и трехмерных подрешеток Fe или Co, обеспечивающих высокую намагниченность и высокую температуру Кюри. Однако высокая стоимость редкоземельных элементов делает широкое использование этих постоянных магнитов коммерчески невыгодным.

Таким образом, нахождение практичной альтернативы редкоземельным постоянным магнитам имеет решающее значение для уменьшения их стоимости и их выгодного производства в промышленных масштабах для разнообразных применений. Настоящее изобретение сосредоточено на получении материала постоянного магнита с хорошими магнитными свойствами, который не содержит редкоземельных элементов и поэтому является экономичным.

Из литературы известны многочисленные материалы постоянных магнитов, синтезированные различными исследовательскими группами.

Отметим исследование Zeng и др. (Journal of Applied Physics, 99, (2006) с. 08E90201-03), в котором синтез τ-MnAl осуществляли дуговой плавкой в атмосфере аргона, затем нагреванием до 1150°C и выдерживанием в течение 20 ч, с последующей закалкой водой. Затем закаленный материал подвергали дроблению и измельчению в аргоне в течение 8 ч в барабане из закаленной стали с использованием мельницы SPEX 8000, содержащей шары из закаленной стали, при массовом соотношении шаров и смеси 10:1. Образцы подвергали отжигу при температурах от 350 до 600°C в течение 10 мин, получив ферромагнитный τ-MnAl. Полученный в результате материал проявлял магнитные свойства, коэрцитивное поле 4,8 кЭ и намагниченность насыщения 87 электромагнитных единиц/г для порошка, отожженного при 400°C в течение 10 мин.

Далее отметим исследование Liu и др. (J. Mater. Sci., т. 47, (2012) с. 2333-2338), в котором сплавы MnAl легирующей добавкой углерода (C) изготавливали аргоно-дуговой плавкой. Плавленые образцы использовали для приготовления ленточных образцов методом одновалкового формования из расплава в защитной атмосфере (аргона) при окружной скорости 40 м/с. Полученные формованием ленты отжигали при 500-650°C в течение 10 мин в аргоне. Исследовали влияния состава и термической обработки на фазовый переход и магнитотвердые свойства. Обнаружено, что добавка C благоприятно влияла на образование τ-MnAl. Добавка углерода изменяет температуру Кюри (TК) τ-фазы. При введении 2% углерода TК уменьшалась с 346 до 258°C. Ленты состава Mn53,3Al45C1,7 после отжига при 650°C в течение 10 мин проявляли наилучшее сочетание магнитных свойств, т.е. поляризацию насыщения 0,83 Тл, остаточную намагниченность 0,30 Тл, коэрцитивность 123 кА/м и максимальное энергетическое произведение 12,24 кДж/м3.

Далее отметим исследование Rao и др. (J. Phys. D: Appl. Phys., т. 46, (2013) с. 062001-04), в котором слиток MnBi изготавливали аргоно-дуговой плавкой. Слиток отжигали при 573 K в течение 24 ч в вакууме, чтобы получить низкотемпературную фазу (LTP) MnBi. Отожженные слитки сплава подвергали ручному дроблению и измельчали в низкоэнергетической шаровой мельнице в течение различных сроков измельчения, составлявших вплоть до 8 часов, в барабане из закаленной нержавеющей стали, используя скорость вращения ротационной мельницы 150 об/мин. Измельчение осуществляли в гексане, используя шары из закаленной стали диаметром 4-12 мм. Массовое соотношение шаров к порошку составляло примерно 15:1. Измельченные порошки уплотняли при комнатной температуре в присутствии магнитного поля 1,8 Тл. Необработанные прессовки затем помещали в матрицу из карбида вольфрама и подвергали горячему уплотнению при 593 K в течение 10 мин с приложением давления 300 МПа в вакууме (остаточное давление менее чем 4×10-5 мбар). Синтезированный MnBi проявлял максимальное энергетическое произведение 5,8 МГс⋅Э при комнатной температуре и 3,6 МГс⋅Э при 530 K.

Далее отметим исследование из Journal of Applied Physics, т. 112, (2012) с. 083901-04, в котором слитки сплавов Mn100-xGax (x=20-50) изготавливали аргоно-дуговой плавкой. Плавленые образцы использовали для изготовления лент. Когда сформованные ленты подвергали термической обработке в атмосфере аргона при температурах между 573 K и 1073 K в течение 1 ч, максимальное значение коэрцитивности 5,7 кЭ было достигнуто в сформованной из расплава ленте Mn70Ga30, отожженной при 973 K в течение 1 ч.

Настоящее изобретение описывает синтез нового материала постоянного магнита – легированного бором антимонида марганца с хорошими магнитными свойствами, в котором не содержатся редкоземельные элементы.

Задача изобретения

Основная задача настоящего изобретения заключается в том, чтобы предложить легированный бором антимонид марганца как материал постоянного магнита с хорошими магнитными свойствами.

Другая задача настоящего изобретения заключается в том, чтобы предложить материал постоянного магнита, который не содержит редкоземельных элементов в качестве составляющих его элементов.

Еще одна задача настоящего изобретения заключается в том, чтобы предложить способ синтеза легированного бором антимонида марганца в качестве потенциального материала постоянного магнита.

Сущность изобретения

Соответственно, настоящее изобретение предлагает легированный бором антимонид марганца в качестве материала постоянного магнита, содержащий 46,5-47 мас.% марганца (Mn), 51,5-52 мас.% сурьмы (Sb) и легирующую примесь бора (B) в интервале 1,0-1,8 мас.%.

В варианте осуществления настоящее изобретение предлагает способ изготовления легированного бором антимонида марганца, включающий стадии:

i. смешивание порошка Mn, порошка Sb и порошка B в соотношении, составляющем от 46,5:51,7:1,8 до 47,0:52,0:1,0, а затем измельчение в высокоэнергетической планетарной шаровой мельнице с 2-4 мас.% регулирующего процесс вещества в инертной атмосфере газообразного аргона с получением гомогенно смешанных порошков Mn, Sb и B;

ii. уплотнение смешанных порошков Mn, Sb и B, полученных на стадии (i), при давлении от 0,1 до 0,5 МПа с получением уплотненных таблеток;

iii. дуговая плавка уплотненных таблеток, полученных на стадии (ii), в атмосфере аргона давлением 2 фунта на квадратный дюйм с получением плавленых таблеток легированного бором Mn2Sb;

iv. дробление плавленых таблеток легированного бором Mn2Sb, полученных на стадии (iii), в ступке с пестиком и повторное измельчение в высокоэнергетической планетарной шаровой мельнице с 2-3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в инертной атмосфере газообразного аргона с получением порошка легированного бором Mn2Sb;

v. уплотнение порошка легированного бором Mn2Sb с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе при давлении от 0,1 до 0,5 МПа с образованием таблеток;

vi. отжиг таблеток при температуре в интервале от 240 до 270°C в течение периода времени в интервале от 5 до 7 часов с получением легированного бором антимонида марганца.

В другом варианте осуществления настоящего изобретения измельчение в высокоэнергетической шаровой мельнице на стадии (i) осуществляют на скорости от 300 до 400 об/мин при соотношении шаров к порошку от 15:1 до 20:1 в течение от 2 до 7 часов в помольных барабанах из закаленной нержавеющей стали с измельчающими шарами из закаленной нержавеющей стали.

В еще одном варианте осуществления настоящего изобретения используемым регулирующим процесс веществом является стеариновая кислота.

В еще одном варианте осуществления настоящего изобретения измельчение в высокоэнергетической шаровой мельнице на стадии (iv) осуществляют на скорости от 300 до 400 об/мин при соотношении шаров к порошку от 15:1 до 20:1 в течение периода времени в интервале от 2 до 3 часов в помольных барабанах из закаленной нержавеющей стали с измельчающими шарами из закаленной нержавеющей стали.

Краткое описание чертежей

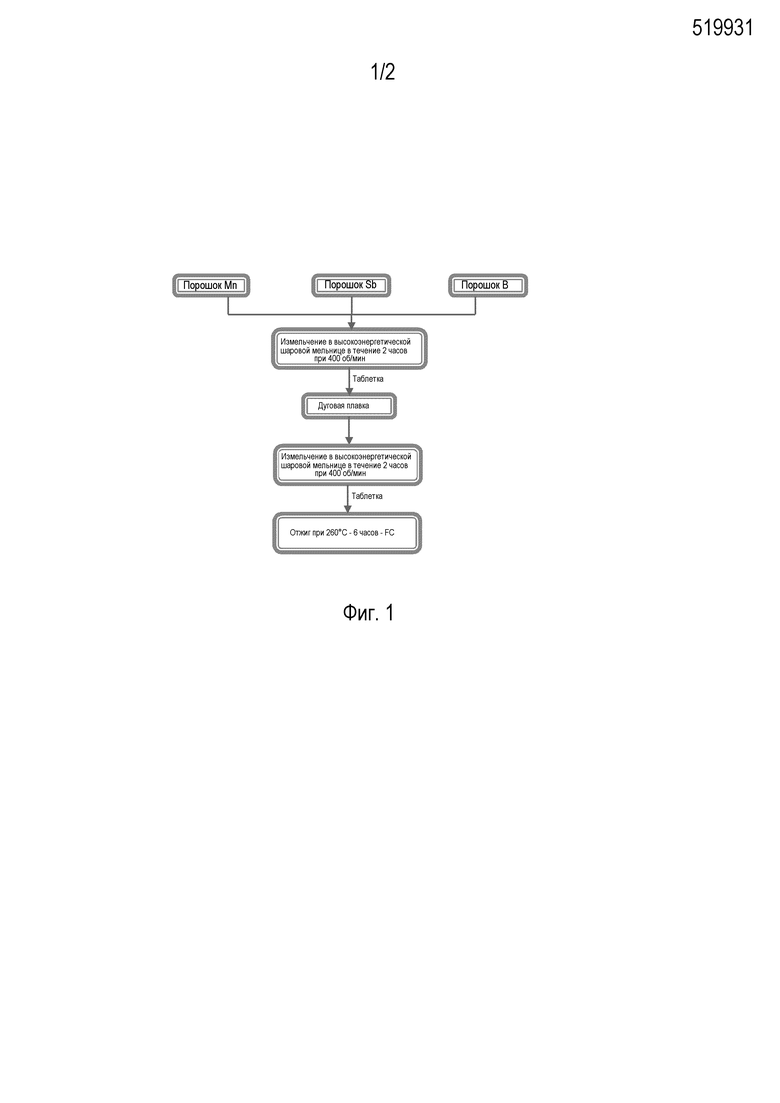

Фигура 1 - схематическое изображение экспериментальных стадий, используемых для синтеза легированного бором антимонида марганца.

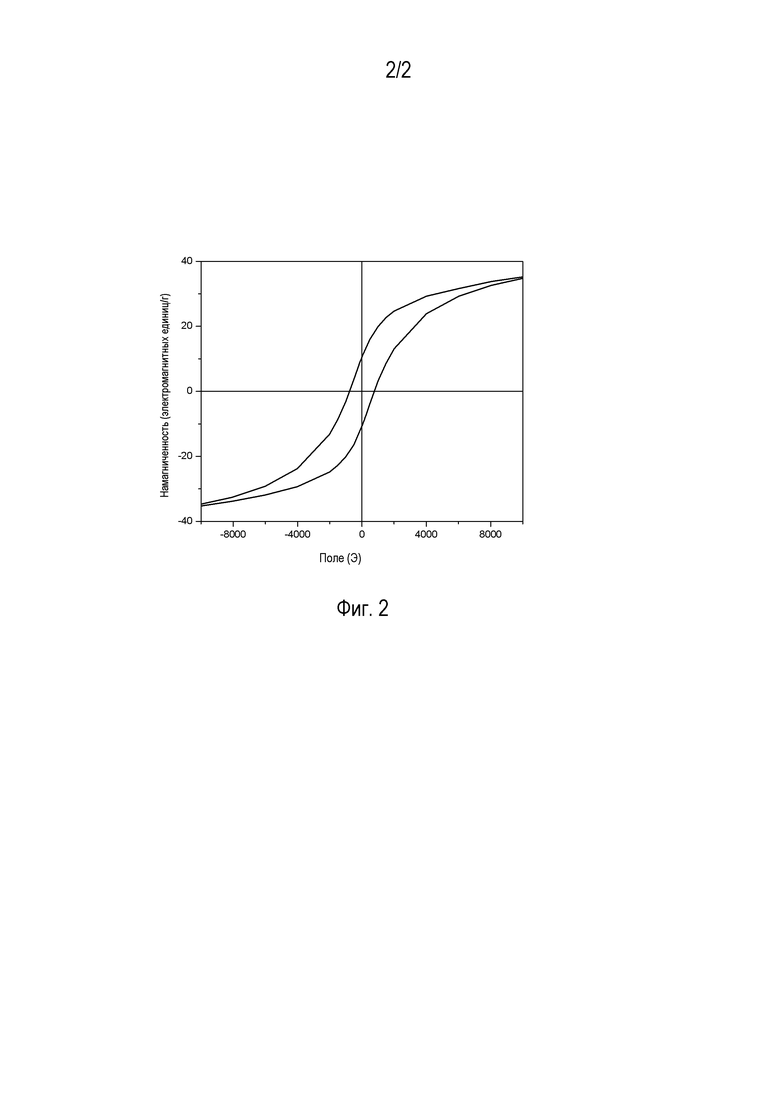

Фигура 2 - свойства гистерезиса системы легированного бором Mn2Sb, синтезированной посредством измельчения в высокоэнергетической шаровой мельнице, дуговой плавки, повторного измельчения в высокоэнергетической шаровой мельнице и отжига.

Подробное описание изобретения

Современные широко используемые материалы редкоземельных постоянных магнитов, такие как Sm-Co и Nd-Fe-B, представляют собой, как правило, интерметаллические сплавы, содержащие редкоземельные элементы, такие как Nd, Sm, Dy и т. д. Однако высокая стоимость редкоземельных элементов делает широкое использование этих постоянных магнитов коммерчески невыгодным. Настоящее изобретение сосредоточено на получении нового материала постоянного магнита, легированного бором антимонида марганца, с хорошими магнитными свойствами, который не содержит редкоземельных элементов и поэтому является экономичным. Настоящее изобретение предлагает способ синтеза альтернативы материалам редкоземельных постоянных магнитов. Материал согласно настоящему изобретению синтезируют, осуществляя в последовательном сочетании измельчение в высокоэнергетической шаровой мельнице, дуговую плавку в атмосфере аргона и повторное измельчение в высокоэнергетической шаровой мельнице, с последующим отжигом. Отожженный легированный бором антимонид марганца проявляет улучшенные магнитные свойства по сравнению с антимонидом марганца.

Был синтезирован новый материал постоянного магнита – материал, представляющий собой легированный бором антимонид марганца ((Mn2Sb)1-xBx), состав которого включал 46,5-47 мас.% марганца (Mn), 51,5-52 мас.% сурьмы (Sb) и легирующую примесь бора (B) в интервале 1,0-1,8 мас.%, причем соотношение Mn, Sb и B регулировали в данном интервале так, чтобы суммарное процентное содержание компонентов в конечном продукте составляло не более и не менее чем 100%. Эти порошки смешивали и обрабатывали в многостадийном процессе, осуществляя измельчение в высокоэнергетической шаровой мельнице, дуговую плавку, повторное измельчение в высокоэнергетической шаровой мельнице и заключительный отжиг в инертной атмосфере (аргона).

Схематическое изображение экспериментальных стадий, использованных для синтеза легированного бором антимонида марганца, представлено на Фиг.1. В ступке с пестиком смешивали 4,67 г порошка Mn (чистота 99,5%), 5,17 г порошка Sb (чистота 99,5%) и 0,16 г порошка B (чистота 99,5%), а затем смесь измельчали в высокоэнергетической планетарной шаровой мельнице с 3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в помольных барабанах объемом 80 мл из закаленной нержавеющей стали и с использованием измельчающих шаров диаметром 5 мм, также изготовленных из закаленной нержавеющей стали, при соотношении шаров к порошку 15:1 в течение 2 часов при скорости 400 об/мин, в инертной атмосфере газообразного аргона, в результате получив гомогенно смешанные порошки Mn, Sb и B.

Этими измельченными в шаровой мельнице порошками Mn, Sb и B манипулировали в перчаточном боксе в среде высокочистого аргона во избежание любого окисления и атмосферного загрязнения. Эти измельченные в высокоэнергетической шаровой мельнице порошки Mn, Sb и B подвергали уплотнению с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе с образованием таблеток толщиной 3 мм и диаметром 10 мм, при давлении от 0,1 до 0,5 МПа.

Эти уплотненные таблетки подвергали дуговой плавке в атмосфере аргона давлением 2 фунта на квадратный дюйм, и полученные в результате плавленые таблетки легированного бором Mn2Sb подвергали дроблению в ступке с пестиком и повторному измельчению в высокоэнергетической планетарной шаровой мельнице с 3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в помольных барабанах объемом 80 мл из закаленной нержавеющей стали и с использованием измельчающих шаров диаметром 5 мм, также изготовленных из закаленной нержавеющей стали, при соотношении шаров к порошку 15:1 в течение 2 часов при скорости 400 об/мин, в инертной атмосфере газообразного аргона, получив порошок легированного бором Mn2Sb. Эти порошки легированного бором Mn2Sb подвергали уплотнению с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе при давлении от 0,1 до 0,5 МПа с образованием таблеток толщиной 3 мм и диаметром 10 мм. Эти таблетки подвергали обработке отжигом при температуре 260°C в течение 6 часов. Магнитные свойства отожженного легированного бором Mn2Sb представлены на фиг. 2.

Примеры

Следующие примеры представлены в качестве иллюстрации и поэтому не должны быть истолкованы как ограничение объема изобретения.

Пример 1

В ступке с пестиком смешивали 4,67 г порошка Mn (чистота 99,5%), 5,17 г порошка Sb (чистота 99,5%) и 0,16 г порошка B (чистота 99,5%), а затем смесь измельчали в высокоэнергетической планетарной шаровой мельнице с 3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в помольных барабанах объемом 80 мл из закаленной нержавеющей стали и с использованием измельчающих шаров диаметром 5 мм, также изготовленных из закаленной нержавеющей стали, при соотношении шаров к порошку 15:1 в течение 2 часов при скорости 400 об/мин, в инертной атмосфере газообразного аргона, в результате получив гомогенно смешанные порошки Mn, Sb и B.

Этими измельченными в шаровой мельнице порошками Mn, Sb и B манипулировали в перчаточном боксе в среде высокочистого аргона во избежание любого окисления и атмосферного загрязнения. Эти измельченные в высокоэнергетической шаровой мельнице порошки Mn, Sb и B подвергали уплотнению с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе с образованием таблеток толщиной 3 мм и диаметром 10 мм, при давлении от 0,1 до 0,5 МПа.

Эти уплотненные таблетки подвергали дуговой плавке в атмосфере аргона давлением 2 фунта на квадратный дюйм, и полученные в результате плавленые таблетки легированного бором Mn2Sb подвергали дроблению в ступке с пестиком и повторному измельчению в высокоэнергетической планетарной шаровой мельнице с 3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в помольных барабанах объемом 80 мл из закаленной нержавеющей стали и с использованием измельчающих шаров диаметром 5 мм, также изготовленных из закаленной нержавеющей стали, при соотношении шаров к порошку 15:1 в течение 2 часов при скорости 400 об/мин, в инертной атмосфере газообразного аргона, получив порошок легированного бором Mn2Sb. Эти порошки легированного бором Mn2Sb подвергали уплотнению с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе при давлении от 0,1 до 0,5 МПа с образованием таблеток толщиной 3 мм и диаметром 10 мм. Эти таблетки подвергали обработке отжигом при температуре 260°C в течение 6 часов.

Пример 2

В ступке с пестиком смешивали 14,01 г порошка Mn (чистота 99,5%), 15,51 г порошка Sb (чистота 99,5%) и 0,48 г порошка B (чистота 99,5%), а затем смесь измельчали в высокоэнергетической планетарной шаровой мельнице с 3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в помольных барабанах объемом 250 мл из закаленной нержавеющей стали и с использованием измельчающих шаров диаметром 10 мм, также изготовленных из закаленной нержавеющей стали, при соотношении шаров к порошку 15:1 в течение 2 часов при скорости 400 об/мин, в инертной атмосфере газообразного аргона, в результате получив гомогенно смешанные порошки Mn, Sb и B.

Этими измельченными в шаровой мельнице порошками Mn, Sb и B манипулировали в перчаточном боксе в среде высокочистого аргона во избежание любого окисления и атмосферного загрязнения. Эти измельченные в высокоэнергетической шаровой мельнице порошки Mn, Sb и B подвергали уплотнению с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе с образованием таблеток толщиной 3 мм и диаметром 10 мм, при давлении от 0,1 до 0,5 МПа.

Эти уплотненные таблетки подвергали дуговой плавке в атмосфере аргона давлением 2 фунта на квадратный дюйм, и полученные в результате плавленые таблетки легированного бором Mn2Sb подвергали дроблению в ступке с пестиком и повторному измельчению в высокоэнергетической планетарной шаровой мельнице с 3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в помольных барабанах объемом 250 мл из закаленной нержавеющей стали и с использованием измельчающих шаров диаметром 10 мм, также изготовленных из закаленной нержавеющей стали, при соотношении шаров к порошку 15:1 в течение 2 часов при скорости 400 об/мин, в инертной атмосфере газообразного аргона, получив порошок легированного бором Mn2Sb. Эти порошки легированного бором Mn2Sb подвергали уплотнению с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе при давлении от 0,1 до 0,5 МПа с образованием таблеток толщиной 3 мм и диаметром 10 мм. Эти таблетки подвергали обработке отжигом при температуре 260°C в течение 6 часов.

Пример 3

В ступке с пестиком смешивали 4,67 г порошка Mn (чистота 99,5%), 5,17 г порошка Sb (чистота 99,5%) и 0,16 г порошка B (чистота 99,5%), а затем смесь измельчали в высокоэнергетической планетарной шаровой мельнице с 3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в помольных барабанах объемом 80 мл из закаленной нержавеющей стали и с использованием измельчающих шаров диаметром 5 мм, также изготовленных из закаленной нержавеющей стали, при соотношении шаров к порошку 15:1 в течение 2 часов при скорости 400 об/мин, в инертной атмосфере газообразного аргона, в результате получив гомогенно смешанные порошки Mn, Sb и B.

Этими измельченными в шаровой мельнице порошками Mn, Sb и B манипулировали в перчаточном боксе в среде высокочистого аргона во избежание любого окисления и атмосферного загрязнения. Эти измельченные в высокоэнергетической шаровой мельнице порошки Mn, Sb и B подвергали уплотнению с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе с образованием таблеток толщиной 3 мм и диаметром 10 мм, при давлении от 0,1 до 0,5 МПа.

Эти уплотненные таблетки подвергали дуговой плавке в атмосфере аргона давлением 2 фунта на квадратный дюйм, и полученные в результате плавленые таблетки легированного бором Mn2Sb подвергали дроблению в ступке с пестиком и повторному измельчению в высокоэнергетической планетарной шаровой мельнице с 3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в помольных барабанах объемом 80 мл из закаленной нержавеющей стали и с использованием измельчающих шаров диаметром 5 мм, также изготовленных из закаленной нержавеющей стали, при соотношении шаров к порошку 15:1 в течение 2 часов при скорости 400 об/мин, в инертной атмосфере газообразного аргона, получив порошок легированного бором Mn2Sb. Эти порошки легированного бором Mn2Sb подвергали уплотнению с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе при давлении от 0,1 до 0,5 МПа с образованием таблеток толщиной 3 мм и диаметром 10 мм. Эти таблетки подвергали обработке отжигом при температуре 270°C в течение 4 часов.

Пример 4

В ступке с пестиком смешивали 14,01 г порошка Mn (чистота 99,5%), 15,51 г порошка Sb (чистота 99,5%) и 0,48 г порошка B (чистота 99,5%), а затем смесь измельчали в высокоэнергетической планетарной шаровой мельнице с 3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в помольных барабанах объемом 250 мл из закаленной нержавеющей стали и с использованием измельчающих шаров диаметром 10 мм, также изготовленных из закаленной нержавеющей стали, при соотношении шаров к порошку 15:1 в течение 2 часов при скорости 400 об/мин, в инертной атмосфере газообразного аргона, в результате получив гомогенно смешанные порошки Mn, Sb и B.

Этими измельченными в шаровой мельнице порошками Mn, Sb и B манипулировали в перчаточном боксе в среде высокочистого аргона во избежание любого окисления и атмосферного загрязнения. Эти измельченные в высокоэнергетической шаровой мельнице порошки Mn, Sb и B подвергали уплотнению с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе с образованием таблеток толщиной 3 мм и диаметром 10 мм, при давлении от 0,1 до 0,5 МПа.

Эти уплотненные таблетки подвергали дуговой плавке в атмосфере аргона давлением 2 фунта на квадратный дюйм, и полученные в результате плавленые таблетки легированного бором Mn2Sb подвергали дроблению в ступке с пестиком и повторному измельчению в высокоэнергетической планетарной шаровой мельнице с 3 мас.% стеариновой кислоты в качестве регулирующего процесс вещества в помольных барабанах объемом 250 мл из закаленной нержавеющей стали и с использованием измельчающих шаров диаметром 10 мм, также изготовленных из закаленной нержавеющей стали, при соотношении шаров к порошку 15:1 в течение 2 часов при скорости 400 об/мин, в инертной атмосфере газообразного аргона, получив порошок легированного бором Mn2Sb. Эти порошки легированного бором Mn2Sb подвергали уплотнению с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе при давлении от 0,1 до 0,5 МПа с образованием таблеток толщиной 3 мм и диаметром 10 мм. Эти таблетки подвергали обработке отжигом при температуре 270°C в течение 4 часов.

Преимущества изобретения

Постоянные магниты используются для нескольких важных применений, включая электрические двигатели постоянного тока, ветровые турбины, гибридные автомобили и другие многочисленные применения. Современные широко используемые материалы редкоземельных постоянных магнитов, такие как Sm-Co и Nd-Fe-B, представляют собой, как правило, интерметаллические сплавы, выполненные из редкоземельных элементов и переходных металлов, таких как кобальт. Однако высокая стоимость редкоземельных элементов делает широкое использование этих постоянных магнитов коммерчески невыгодным.

Таким образом, нахождение практичной альтернативы редкоземельным постоянным магнитам имеет решающее значение для уменьшения их стоимости и их выгодного производства в промышленных масштабах для разнообразных применений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТРОЙНЫХ ТВЕРДЫХ РАСТВОРОВ MgSiSn | 2013 |

|

RU2533624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ ТВЕРДОФАЗНЫМ СИНТЕЗОМ | 2006 |

|

RU2331579C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

| Способ получения активированного порошка металлического иридия | 2020 |

|

RU2748155C1 |

| Шаровая планетарная мельница для высокоэнергетического измельчения материалов | 2017 |

|

RU2665071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ ОТВЕТСТВЕННОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2701232C1 |

| Способ получения борида высокоэнтропийного сплава | 2022 |

|

RU2804391C1 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА РЕДКОЗЕМЕЛЬНОГО ПОСТОЯННОГО МАГНИТА | 2007 |

|

RU2417139C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВЫХ НАНОЧАСТИЦ, ЗАКАНЧИВАЮЩИХСЯ СТАБИЛЬНЫМ КИСЛОРОДОМ | 2009 |

|

RU2513179C2 |

Группа изобретений относится к изготовлению постоянного магнита из легированного бором антимонида марганца (Mn2Sb). Смешивают порошок марганца, порошок сурьмы и порошок бора, а затем измельчают в высокоэнергетической планетарной шаровой мельнице со стеариновой кислотой в инертной атмосфере газообразного аргона с получением гомогенной смеси порошков Mn, Sb и B. Уплотняют полученную смеси порошков с получением таблеток и проводят дуговую плавку таблеток в атмосфере аргона с получением плавленых таблеток легированного бором Mn2Sb. Плавленые таблетки дробят в ступке с пестиком и повторно измельчают в высокоэнергетической планетарной шаровой мельнице со стеариновой кислотой в инертной атмосфере газообразного аргона с получением порошка легированного бором Mn2Sb. Полученный порошок уплотняют с образованием таблеток, которые отжигают при температуре от 240 до 270°C с получением легированного бором Mn2Sb. Обеспечивается получение постоянного магнита с хорошими магнитными свойствами. 2 н. и 2 з.п. ф-лы, 2 ил., 4 пр.

1. Способ изготовления постоянного магнита из легированного бором антимонида марганца (Mn2Sb), включающий следующие стадии:

i. смешивание 46,5-47 мас.% порошка марганца (Mn), 51,5-52 мас.% порошка сурьмы (Sb) и 1,0-1,8 мас.% порошка бора (B), а затем измельчение в высокоэнергетической планетарной шаровой мельнице с 2-4 мас.% стеариновой кислоты в инертной атмосфере газообразного аргона с получением гомогенной смеси порошков Mn, Sb и B;

ii. уплотнение полученной на стадии (i) смеси порошков Mn, Sb и B при давлении от 0,1 до 0,5 МПа с получением уплотненных таблеток;

iii. дуговая плавка уплотненных таблеток, полученных на стадии (ii), в атмосфере аргона при давлении 2 фунта на квадратный дюйм с получением плавленых таблеток легированного бором Mn2Sb;

iv. дробление плавленых таблеток легированного бором Mn2Sb, полученных на стадии (iii), в ступке с пестиком и повторное измельчение в высокоэнергетической планетарной шаровой мельнице с 2-3 мас.% стеариновой кислоты в инертной атмосфере газообразного аргона с получением порошка легированного бором Mn2Sb;

v. уплотнение полученного на стадии (iv) порошка легированного бором Mn2Sb с использованием пуансона и матрицы из высокопрочной нержавеющей стали на гидравлическом прессе при давлении от 0,1 до 0,5 МПа с образованием таблеток;

vi. отжиг таблеток при температуре от 240 до 270°C в течение периода времени от 5 до 7 ч с получением легированного бором Mn2Sb.

2. Способ по п. 1, в котором на стадии (i) измельчение в высокоэнергетической планетарной шаровой мельнице осуществляют на скорости от 300 до 400 об/мин при соотношении шаров к порошку от 15:1 до 20:1 в течение от 2 до 7 ч с использованием помольных барабанов из закаленной нержавеющей стали с измельчающими шарами из закаленной нержавеющей стали.

3. Способ по п. 1, в котором на стадии (iv) измельчение в высокоэнергетической планетарной шаровой мельнице осуществляют на скорости от 300 до 400 об/мин при соотношении шаров к порошку от 15:1 до 20:1 в течение от 2 до 3 ч с использованием помольных барабанов из закаленной нержавеющей стали с измельчающими шарами из закаленной нержавеющей стали.

4. Постоянный магнит из легированного бором Mn2Sb, характеризующийся тем, что он изготовлен из порошка, содержащего 46,5-47 мас.% порошка марганца (Mn), 51,5-52 мас.% порошка сурьмы (Sb) и 1,0-1,8 мас.% порошка бора (B), способом по п. 1.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЗАЦИИ ВОДЫ ПРИ ПОЛИВКЕ РАСТЕНИЙ | 1929 |

|

SU16317A1 |

| Соединительная муфта с автоматическими запорными клапанами для трубопроводов | 1929 |

|

SU17952A1 |

| Способ получения моноантимонида марганца | 1980 |

|

SU900983A1 |

| Электрическая замычка постоянного тока | 1926 |

|

SU13034A1 |

| Воздушный прибор для подсыпки песку под колеса вагонов или смазки бандажей на закруглениях | 1928 |

|

SU11937A1 |

Авторы

Даты

2018-12-19—Публикация

2014-10-17—Подача