Изобретение относится к области нанесения функциональных покрытий на изделиях из металлов и диэлектриков. Покрытия из оксида алюминия характеризуются высокой термостойкостью, химической инертностью, твердостью, прочностью при сжатии, теплоизоляционной способностью и широко применяются для защиты изделий, эксплуатирующихся в условиях высоких температур или воздействия агрессивных сред. По совокупности характеристик наибольший интерес для практического использования представляет термостабильная ромбоэдрическая фаза оксида алюминия (альфа-оксид алюминия), твердость которой достигает 25 ГПа, а температура плавления 2044°С.

Известно применение метода реактивного магнетронного распыления для нанесения покрытий из оксида алюминия [Е. Wallin, Т.I. Selinder, М. Elfwing, U. Helmersson, Synthesis of α-Al2O3 thin films using reactive high-power impulse magnetron sputtering, EPL, 82 (2008) 36002]. Покрытия со структурой альфа-оксида алюминия получают при температуре изделий не менее 650°С. Недостатком метода является низкая скорость роста покрытий, обусловленная образованием на поверхности алюминиевой мишени слоя оксида, коэффициент ионного распыления которого значительно ниже, чем у чистого металла [Распыление твердых тел ионной бомбардировкой. Вып. II. Распыление сплавов и соединений, распыление под действием электронов и нейтронов, рельеф поверхности: Пер. с англ. / Под ред. Р. Бериша. М.: Мир, 1986. 488 с]. Скорость нанесения покрытия методом реактивного магнетронного распыления не превышала 1 мкм/ч.

Наиболее распространенным способом нанесения диэлектрических оксидных покрытий с высокой скоростью (~102 нм/с) является реактивное электронно-лучевое испарение металлов. Известен способ, в котором алюминиевую мишень испаряли сфокусированным пучком электронов с энергией 5-25 кэВ, ионизовали пар и аргон-кислородную газовую смесь с помощь дополнительного сильноточного (400 А) разряда с самонакаливаемым полым катодом и получали покрытия из гамма-оксида алюминия при температуре не менее 700°С [О. Zywitzki, K. Goedicke, Н. Morgner, Structure and properties of Al2O3layers deposited by plasma activated electron beamevaporation, Surface and Coatings Technology 151-152 (2002) 14-20]. Способ обеспечивал высокую плотность ионного тока на поверхности покрытия (вплоть до 75 мА/см2), однако технический результат, заключающийся в получении альфа-оксида алюминия достигнут не был.

Прототипом изобретения является способ низкотепературного (600°С) нанесения нанокристаллического покрытия из альфа-оксида алюминия, в котором осуществляется локальный нагрев алюминиевого катода в дуговом разряде, его испарение в катодных пятнах и осаждение покрытия на металлическую подложку в кислородсодержащей среде [J. Rosen, S. Mraz, U. Kreissig, D. Music, J.M. Schneider, Effect of Ion Energy on Structure and Composition of Cathodic Arc Deposited Alumina Thin Films, Plasma Chemistry and Plasma Processing, V. 25, N. 4, 2005, 303-317]. Известным недостатком метода является наличие микрокапельной фракции материала катода в потоке частиц, поступающих на поверхность обрабатываемых изделий и ухудшающих свойства покрытий. Для сепарации капельной фракции применяются фильтры и специальные электродные системы, что значительно усложняет конструкцию испарителя и снижает скорость роста покрытий. В указанном способе поток ионов, генерируемый в дуге с катодным пятном, имеет широкий энергетический спектр, а плотность ионного тока и скорость роста покрытий не могут изменяться независимо. Таким образом, способ имеет существенные ограничения по регулировке ключевых параметров процесса нанесения покрытий и управлению их структурно-фазовым состоянием.

Предлагаемый способ решает задачу получения нанокристаллических покрытий из альфа-оксида алюминия методом реакционного анодного испарения алюминия. Поставленная задача решается следующим образом. Покрытия наносят способом, в котором используют разряд с самонакаливаемым полым катодом в потоке аргона, электронный ток распределяют между анодом-тиглем, в котором происходит плавление и испарение алюминия, и полым анодом-ионизатором, через который подают кислород. Вначале зажигают разряд в аргоне и увеличивают ток разряда в цепи анода-тигля до значений, обеспечивающих плавление алюминия в полости анода-тигля и его испарение с заданной скоростью. Затем устанавливают величину потенциала смещения на образце, подают кислород через полый анод-ионизатор и увеличивают ток в его цепи до значений, при которых плотность ионного тока на поверхности обрабатываемых изделий при заданных значениях скорости испарения алюминия и потенциала смещения обеспечивают формирование нанокристаллической альфа-фазы оксида алюминия. Для формирования покрытий со структурой альфа-оксида алюминия со скоростью 3-5 мкм/ч при температуре изделий 600°С устанавливают плотность ионного тока и потенциал смещения 3-10 мА/см2 и 25-200 В, соответственно, при температуре поверхности расплава 950-1000°С.

В отличие от прототипа [J. Rosen, S. Mraz, U. Kreissig, D. Music, J.M. Schneider, Effect of Ion Energy on Structure and Composition of Cathodic Arc Deposited Alumina Thin Films, Plasma Chemistry and Plasma Processing, V. 25, N. 4, 2005, 303-317], в предложенном способе поток испаренного материала не содержит микрокапельной фракции, энергия ионов определяется величиной потенциала смещения образцов, а совместное использование анода-тигля и анода-ионизатора с независимо регулируемыми токами электронов обеспечивает раздельное управление скоростью испарения алюминия и плотностью тока ионов на поверхности конденсации испаренных атомов, что позволяет эффективно управлять условиями роста покрытия и, соответственно, его структурно-фазовым состоянием. Самонакаливаемый полый катод способен поддерживать разряд с током, регулируемым в широких пределах (1-100 А), причем ток разряда задается величиной напряжения на разрядном промежутке и потока

аргона, напускаемого в объем катода, и не зависит от давления паров металла и кислорода в анодной области, что позволяет поддерживать требуемый ток в цепи каждого из анодов.

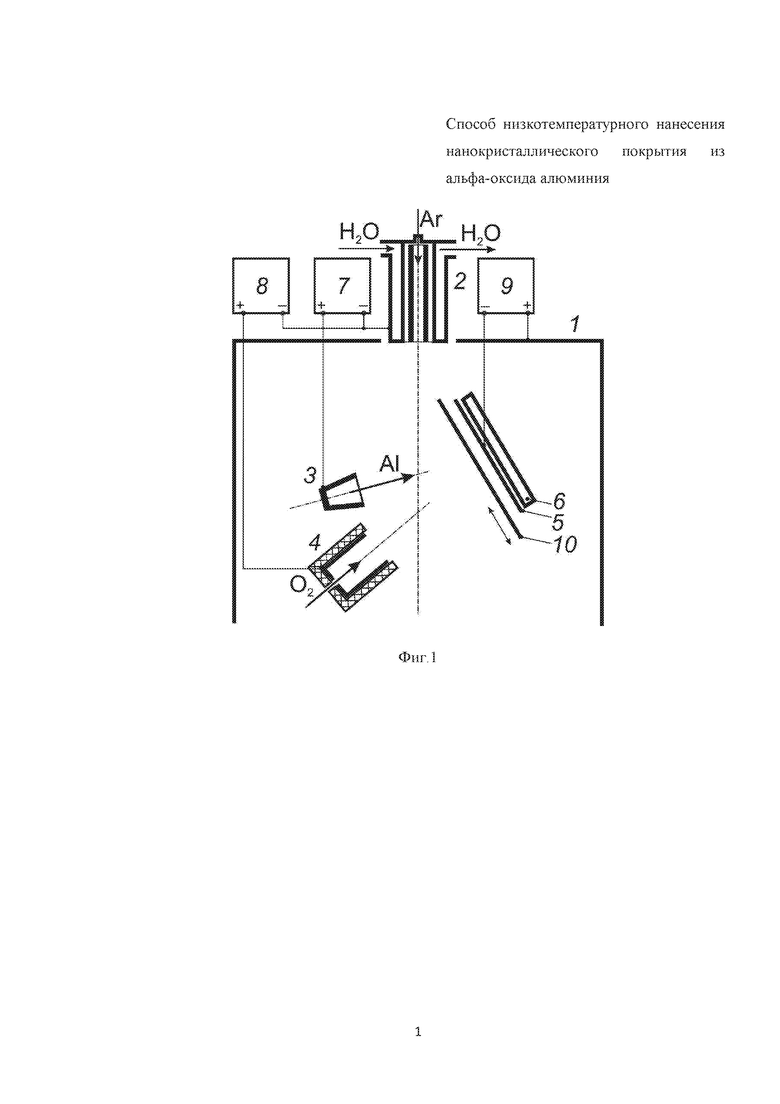

Предложенный способ был реализован на установке, схема которой показана на Фиг. 1. Установка включала вакуумную камеру 1, на верхней крышке которой был установлен катодный узел 2, состоявший из водоохлаждаемого корпуса и самонакаливаемого полого катода с внутренним диаметром 11 мм. Внутри вакуумной камеры 1 размещался неохлаждаемый анод-тигель 3 с диаметром полости 8 мм, и анод-ионизатор 4, внешняя поверхность которого была закрыта керамическим изолятором. Напротив анода-тигля 3 на расстоянии 6 см был установлен держатель образцов 5. С тыльной стороны держателя образцов 5 размещался резистивный нагреватель 6, тепловое излучение которого обеспечивало нагрев образцов до 600оС. Аргон напускался через катодную полость со скоростью 40 см3/мин. Поток кислорода 30 см3/мин подавался в объем через анод-ионизатор 4. Токи в цепи анода-тигля и анода-ионизатора регулировались двумя независимыми источниками питания 7 и 8. Блок питания 9, подключенный к держателю образцов, задавал напряжение смещения в импульсно-периодическом режиме (50 кГц, 10 мкс). Между анодом-тиглем и держателем образцов на стадии разогрева тигля до температуры, при которой достигается требуемая скорость испарения алюминия, устанавливалась заслонка 10.

Способ нанесения покрытия осуществлялся следующим образом. В отдельной камере реактивным магнетронным распылением на образцы наносили подслой оксида хрома, изоструктурный с альфа-оксидом алюминия, толщиной 100-200 нм. Затем образцы устанавливали на держатель 5. В анод-тигель 3 загружали гранулы алюминия класса «ЧДА» (ТУ 6-09-3742-74) массой 0,1 гр. Вакуумную камеру откачивали до давления 10-3 Па. Включали нагреватель 6. За время ~5 мин температура образцов достигала 600 оС. Затем напускали аргон со скоростью 40 см3/мин и включали блок питания 7, который обеспечивал зажигание разряда, разогрев самонакаливаемого катода и его переход в термоэмиссионный режим. Увеличивали ток в цепи анода-тигля до значений (3-3,8 А), при которых обеспечивается плавление алюминия и его испарение с требуемой скоростью. Калибровочная зависимость скорости роста покрытия от тока в цепи анода-тигля была определена в предшествующих экспериментах по результатам измерения толщины покрытия методом абразивного шарового истирания на приборе Calotest. Задавали величину потенциала смещения образцов и тока в цепи анода-ионизатора 4, устанавливали поток кислорода 30 см3/мин. Для формирования покрытий со структурой альфа-оксида алюминия со скоростью 3-5 мкм/ч при температуре образцов 600 оС плотность ионного тока и потенциал смещения устанавливали в диапазоне 3-10 мА/см2 и 25-200 В, соответственно. Открывали заслонку 10 и в течение 30 мин наносили покрытие. После нанесения покрытия образцы охлаждали в вакууме при давлении остаточного газа 10-3 Па в течение 30 мин.

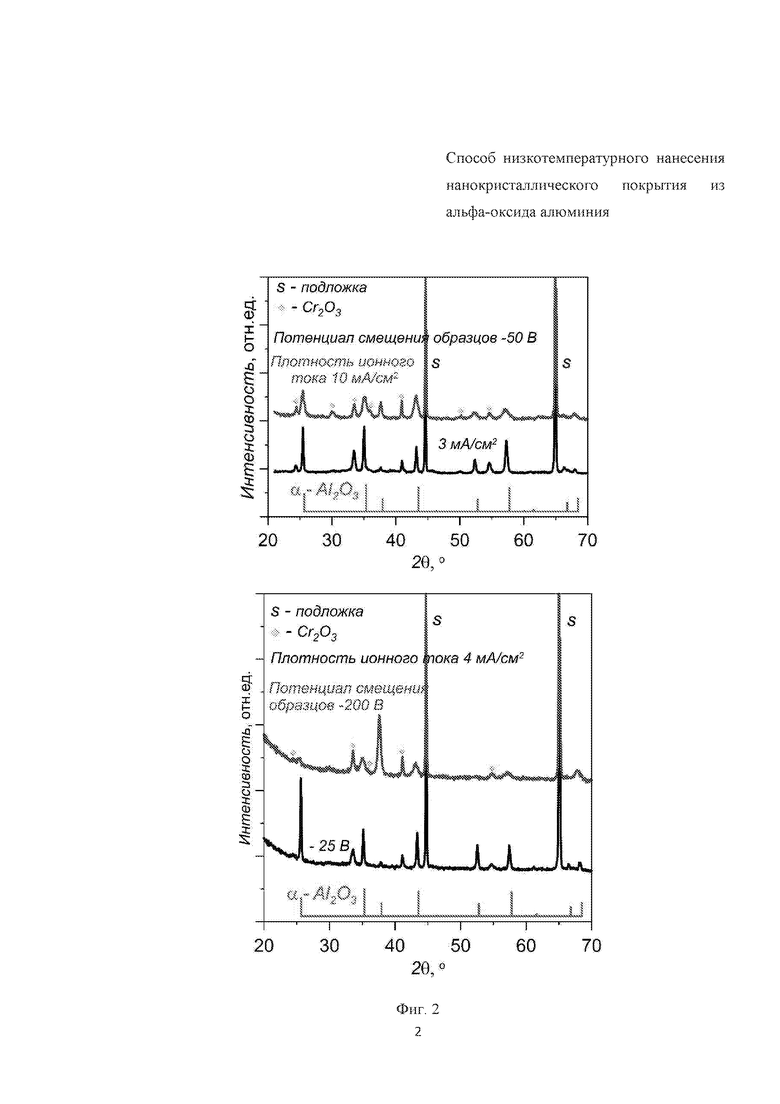

Результаты рентгенофазового анализа свидетельствуют о формировании покрытия со структурой альфа-оксида алюминия с характерными размерами кристаллитов 60-15 нм (Фиг. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумного ионно-плазменного осаждения тонкой пленки твердого электролита | 2021 |

|

RU2765563C1 |

| Способ вакуумного ионно-плазменного низкотемпературного осаждения нанокристаллического покрытия из оксида алюминия | 2018 |

|

RU2676720C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ АМОРФНОГО ОКСИДА АЛЮМИНИЯ РЕАКТИВНЫМ ИСПАРЕНИЕМ АЛЮМИНИЯ В РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2016 |

|

RU2653399C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ AlO С ФАЗОЙ γ-AlO МЕТОДОМ ВАКУУМНО-ДУГОВОГО ОСАЖДЕНИЯ | 2024 |

|

RU2835919C1 |

| Способ вакуумно-плазменного осаждения тонкой пленки из оксинитрида фосфора лития | 2022 |

|

RU2793941C1 |

| Способ осаждения тонкой пленки твердого электролита LiPON | 2023 |

|

RU2831464C1 |

| СПОСОБ ГЕНЕРАЦИИ ПЛОТНОЙ ОБЪЕМНОЙ ИМПУЛЬСНОЙ ПЛАЗМЫ | 2016 |

|

RU2632927C2 |

| СПОСОБ ПОЛУЧЕНИЯ НА ИЗДЕЛИЯХ ИЗ ТВЕРДЫХ СПЛАВОВ ДВУХФАЗНОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ, СОСТОЯЩЕГО ИЗ НАНОКЛАСТЕРОВ КАРБИДА ТИТАНА, РАСПРЕДЕЛЕННЫХ В АМОРФНОЙ МАТРИЦЕ | 2013 |

|

RU2557934C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНАКАЛИВАЕМОГО ПОЛОГО КАТОДА ИЗ НИТРИДА ТИТАНА ДЛЯ СИСТЕМ ГЕНЕРАЦИИ ПЛАЗМЫ | 2015 |

|

RU2619591C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМОНАКАЛИВАЕМОГО ПОЛОГО КАТОДА ИЗ НИТРИДА ТИТАНА ДЛЯ СИСТЕМЫ ГЕНЕРАЦИИ АЗОТНОЙ ПЛАЗМЫ | 2012 |

|

RU2513119C2 |

Изобретение относится к способу получения нанокристаллического покрытия из альфа-оксида алюминия с высокой скоростью при пониженной температуре. Способ включает нанесение на поверхность изделия изоструктурного подслоя из оксида хрома, нагрев изделия, плавление и испарение алюминия и осаждение покрытия на поверхность изделия в кислородно-аргоновой плазме разряда в условиях ионной бомбардировки. Концентрация аргон-кислородной плазмы и скорость испарения алюминия регулируют независимо и в широких пределах изменением распределения тока между анодом-тиглем, в котором происходит плавление и испарение алюминия, и полым анодом-ионизатором, через который напускают кислород. Формирование покрытий со структурой альфа-оксида алюминия достигают тем, что при заданном значении скорости испарения алюминия устанавливают величину потенциала смещения на изделиях и ток в цепи анода-ионизатора, при которых обеспечивается требуемая для формирования нанокристаллической альфа-фазы оксида алюминия плотность тока и энергия ионов на поверхности растущего покрытия. Для формирования покрытия со структурой альфа-фазы оксида алюминия со скоростью 3-5 мкм/ч при температуре изделия 600оС температура поверхности расплава составляет 950-1000оС при плотности ионного тока и потенциале смещения в диапазоне 3-10 мА/см2 и 25-200 В, соответственно. 2 ил.

Способ низкотемпературного нанесения нанокристаллического покрытия из альфа-оксида алюминия на поверхность изделия, включающий нагрев изделия, помещенного в вакуумную камеру, плавление алюминия, его испарение и осаждение покрытия в кислородсодержащей среде на поверхность изделия, отличающийся тем, что предварительно на поверхность изделия наносят изоструктурный подслой из оксида хрома, а нанесение покрытия осуществляют реактивным анодным испарением алюминия в разряде низкого давления, при этом изделие нагревают до температуры 600°С, в камеру напускают аргон, зажигают разряд между самонакаливаемым катодом и анодом-ионизатором, плавно увеличивают ток в цепи самонакаливаемый катод - анод-тигель и осуществляют плавление алюминия в полости анода-тигля и его испарение с заданной скоростью, при этом регулируют токи в цепи самонакаливаемый катод - анод-тигель и цепи самонакаливаемый катод - анод-ионизатор посредством двух независимых источников, затем устанавливают величину потенциала смещения изделия, подают кислород через полый анод-ионизатор и увеличивают ток в его цепи, причем плотность ионного тока и потенциал смещения устанавливают 3-10 мА/см2 и 50-200 В, соответственно, и при температуре поверхности расплава 950-1000°С формируют нанокристаллическую фазу оксида алюминия в покрытии.

| СПОСОБ ОСАЖДЕНИЯ НАНОРАЗМЕРНОЙ ПЛЕНКИ АЛЬФА-AlO (0001) НА МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ | 2012 |

|

RU2516366C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2206432C2 |

| МНОГОСЛОЙНЫЙ НАНОКОМПОЗИТ ДЛЯ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2432634C1 |

| US 20170250077 A1, 31.08.2017 | |||

| US 4652347 A1, 24.03.1987 | |||

| US 20010009222 A1, 26.07.2001 | |||

| Смазочная композиция | 1989 |

|

SU1616978A1 |

| US 6565957 B2, 20.05.2003. | |||

Авторы

Даты

2019-01-10—Публикация

2018-02-14—Подача