Изобретение относится к измерительной технике и может быть использовано для непрерывного измерения и записи взаимного положения рельсовых нитей в вертикальной плоскости.

Известно устройство для определения и регистрации взаимного положения рельсовых нитей в вертикальной плоскости, содержащее измерительную колесную пару, подрессоренный кузов, гироскопический стабилизатор с рычагом, нижний конец которого жестко закреплен на выходной оси стабилизатора, трособлочную систему и регистрирующий блок, причем гироскопический стабилизатор, трособлочная система и регистрирующий блок установлены на подрессоренном кузове, механически фиксированном на измерительной колесной паре (Авторское свидетельство СССР №142776, кл. В61К 9/08. Механизм для записи превышения одного рельса железнодорожного пути над другим / М.А. Плохоцкий, A.M. Найдич. - Опубл. 1961 год. - Бюл. №22)

Недостатком известного устройства является сложность конструкции, большие габариты и наличие динамической ошибки из-за больших моментов в тросово-блочной системе.

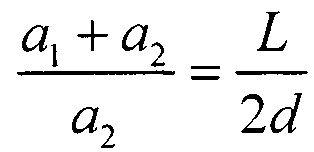

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для определения и регистрации взаимного положения рельсовых нитей в вертикальной плоскости (Авторское свидетельство СССР №1120166, кл. G01C 7/04. Устройство для определения и регистрации взаимного положения рельсовых нитей в вертикальной плоскости / С.С. Арутюнов, В.М. Хохлов, В.А. Глебов и др. - Опубл. 23.10.84, Бюл. №39), содержащее измерительную колесную пару, подрессоренный кузов, гироскопический стабилизатор с рычагом, нижний конец которого жестко закреплен на выходной оси стабилизатора, тросово-блочную систему и регистрирующий блок, причем гироскопический стабилизатор, тросово-блочная система и регистрирующий блок установлены на подрессоренном кузове, механически фиксированном на измерительной колесной паре, отличающееся тем, что, с целью упрощения конструкции и уменьшения габаритов, в него введен компенсирующий двуплечий рычаг, ось которого соединена шарнирно с верхним концом установленного вертикального рычага стабилизатора, верхний конец двуплечего рычага связан с регистрирующим блоком, а нижний конец соединен через тросово-блочную систему с буксами измерительной колесной пары, при этом отношение плеч компенсирующего двуплечего рычага соответствует равенству

,

,

где а1 - длина плеча двуплечего рычага от его оси до нижнего конца рычага;

а2 - длина плеча двуплечего рычага от его оси до верхнего конца рычага;

L - расстояние между точками крепления гибких тросов тросово-блочной системы к буксам измерительной колесной пары;

d - длина рычага стабилизатора.

Недостатком известного устройства является наличие динамической ошибки из-за тросово-блочной системы, низкая точность и большие габариты.

Техническим результатом изобретения является упрощение конструкции (нет тросово-блочных передач) и одновременное уменьшение габаритов устройства, и повышение точности за счет уменьшения возмущающих моментов.

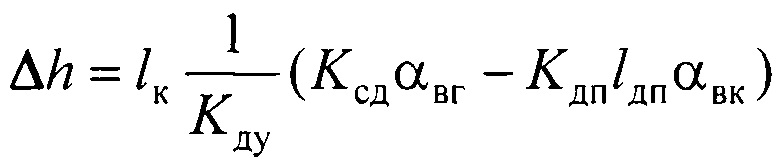

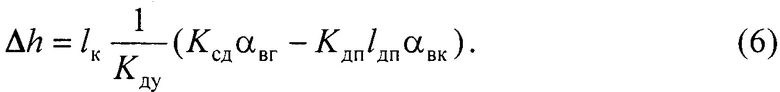

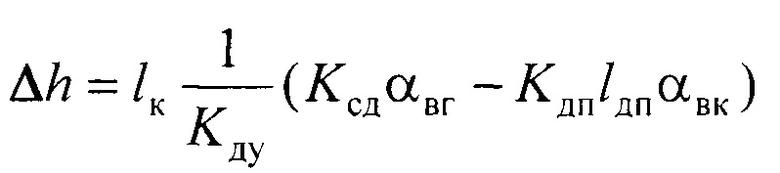

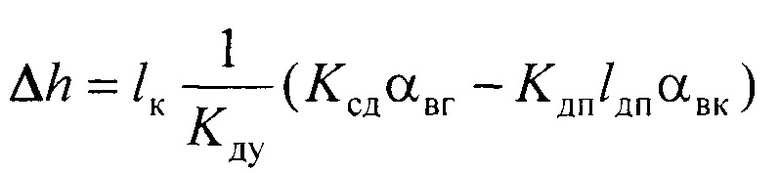

Технический результат достигается тем, что в устройстве для определения и регистрации взаимного положения рельсовых нитей в вертикальной плоскости, содержащем измерительную колесную пару, подшипники которой установлены в левой и правой буксах, подрессоренный кузов, регистрирующий блок, одноосный силовой горизонтальный гиростабилизатор с вертикальной осью ротора в кардановом подвесе, установленный на подрессоренном кузове, механически фиксированном на измерительной колесной паре, при этом гиростабилизатор имеет цепь межрамочной коррекции, включающую последовательно соединенные датчик угла прецессии на внутренней оси подвеса, усилитель стабилизации, на первый вход которого подключен выход датчика угла прецессии, а на второй - датчик линейной скорости объекта, состоящий из последовательно соединенных тахогенератора и масштабного усилителя, а выход усилителя стабилизации соединен с двигателем, установленным на наружной оси подвеса, и цепь приведения, включающую последовательно соединенные маятниковый датчик угла, установленный на наружной оси подвеса, усилитель коррекции и датчик момента, установленный на внутренней оси подвеса, новым является то, что в него введены два датчика перемещений, статоры которых шарнирно связаны с правой и левой буксами измерительной колесной пары соответственно, а роторы датчиков перемещений шарнирно связаны с подрессоренным кузовом, при этом датчики перемещений электрически подключены к первому и второму входам дифференциального усилителя-преобразователя, на третий вход которого подключен выход системного датчика угла, установленного на наружной оси подвеса, при этом превышение рельсовых нитей вычисляется по формуле

где Δh - превышение одной рельсовой нити над другой;

Kсд - крутизна системного датчика угла;

Kдп - крутизна датчиков перемещений;

Kду - масштабный коэффициент дифференциального усилителя;

- база установки датчиков перемещений;

- база установки датчиков перемещений;

- база измерительной колесной пары;

- база измерительной колесной пары;

αвг - угол отклонения базовой плоскости вагона относительно плоскости горизонта Г-Г;

αвк - угол отклонения базовой плоскости вагона относительно оси измерительной колесной пары,

а выход дифференциального усилителя-преобразователя через первый преобразователь аналог-код подключен к первому входу данных контроллера, а ко второму входу данных контроллера подключен выход второго преобразователя аналог-код, на вход которого подключен выход датчика линейной скорости объекта, который состоит из тахогенератора, вход которого является входом датчика линейной скорости объекта и кинематически соединен с колесной парой при помощи тросика, а выход электрически подключен к масштабному усилителю, выход которого является выходом датчика линейной скорости объекта.

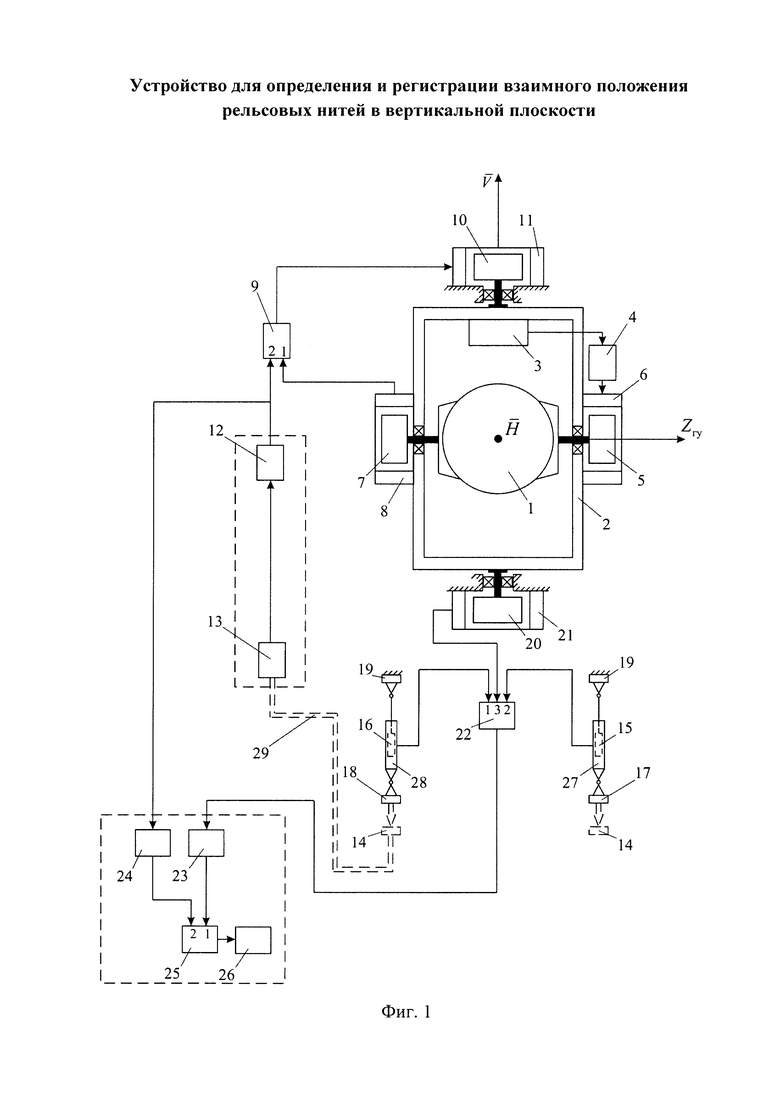

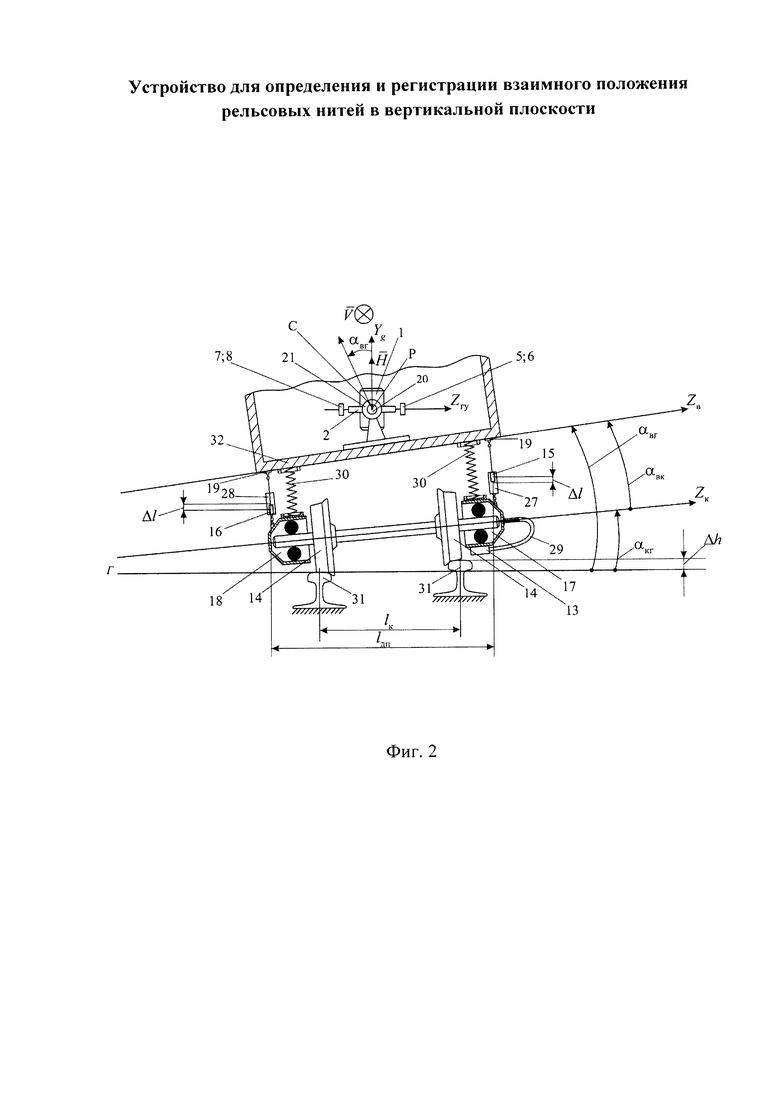

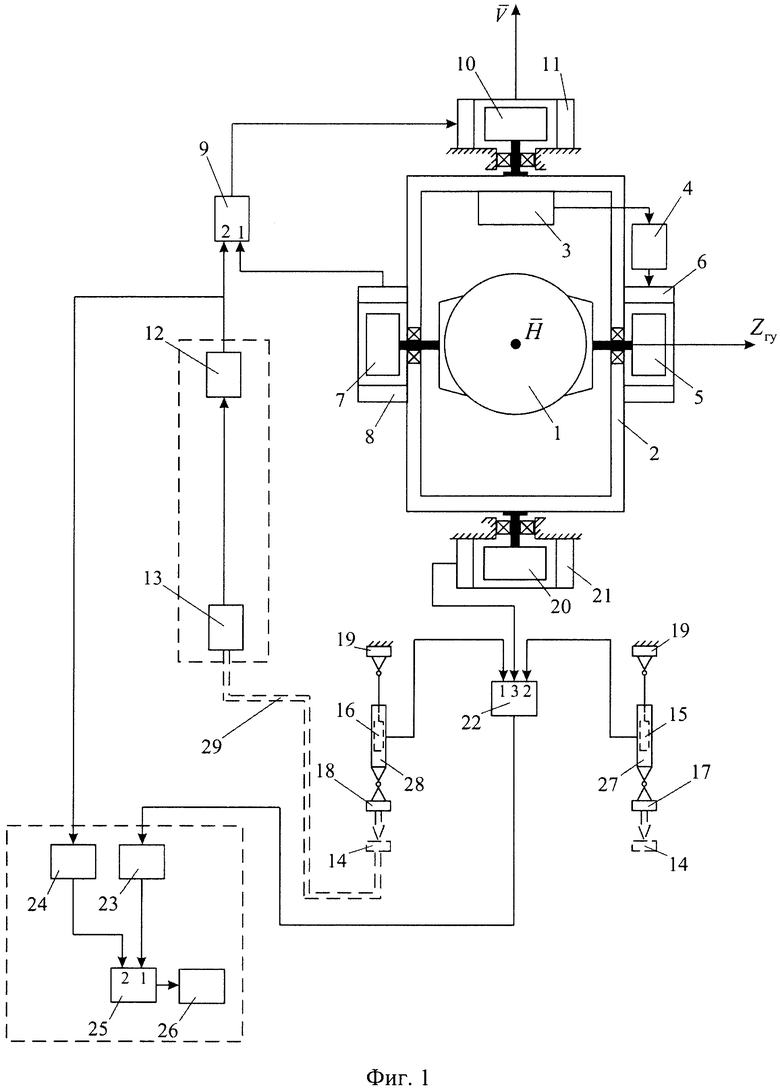

Сущность изобретения поясняется чертежами, представленными на фиг. 1 - фиг. 2, где фиг. 1 - структурно-кинематическая схема устройства, фиг. 2 - схема, поясняющая формирование угла превышения рельсовых нитей. Здесь:

1 - гироузел (внутренняя рамка с вертикальной осью ротора гиромотора) с полуосями;

2 - наружная рама с полуосями;

3 - маятниковый датчик угла;

4 - усилитель коррекции;

5 - ротор датчика момента;

6 - статор датчика момента;

7 - ротор датчика угла прецессии;

8 - статор датчика угла прецессии;

9 - усилитель стабилизации;

10 - ротор двигателя;

11 - статор двигателя;

12 - масштабный усилитель;

13 - тахогенератор;

14 - измерительная колесная пара;

15; 16 - роторы датчиков перемещений;

17; 18 - буксы колесной пары;

19 - место крепления датчиков перемещения к подрессоренному кузову (вагону) 32;

20 - ротор системного датчика угла;

21 - статор системного датчика угла;

22 - дифференциальный усилитель-преобразователь;

23 - первый преобразователь аналог-код;

24 - второй преобразователь аналог-код;

25 - контроллер;

26 - регистрирующее устройство;

23; 24; 25; 26 - регистрирующий блок;

27; 28 - статоры датчиков перемещений;

29 - тросик для передачи вращения от измерительной колесной пары к тахогенератору.

30 - амортизаторы;

31 - рельсовая колея;

32 - подрессоренный кузов;

- измерительная база колесной пары;

- измерительная база колесной пары;

- база между датчиками перемещений;

- база между датчиками перемещений;

- кинетический момент ротора гиромотора;

- кинетический момент ротора гиромотора;

- линейная скорость движения;

- линейная скорость движения;

Yg - местная вертикаль;

Г-Г - плоскость местного горизонта;

Zк - ось вращения измерительной колесной пары;

Zв - направление базовой плоскости кузова (вагона);

Zгy - направление оси подвеса гироузла;

Δh - расстояние от центра ротора до центра статора датчика перемещений при взаимном перемещении кузова относительно колесной пары;

αвг - угол отклонения базовой плоскости вагона относительно плоскости горизонта Г-Г;

αвк - угол отклонения базовой плоскости вагона относительно оси измерительной колесной пары;

αкг - угол отклонения оси измерительной колесной пары относительно плоскости горизонта Г-Г;

Р - риска ротора системного датчика угла;

С - риска статора системного датчика угла.

Взаимное угловое положение рисок Р и С соответствует углу αвг.

В соответствии с фиг. 1 и фиг. 2 устройство можно представить в виде следующих функциональных узлов.

Одноосный горизонтальный гиростабилизатор.

Гироузел 1 с вертикальной осью ротора гиромотора установлен в наружной раме с полуосями, размещенными в корпусе и ориентированными по направлению движения. Цепь межрамочной коррекции содержит датчик угла прецессии, установленный на внутренней оси подвеса, подключенный на первый вход усилителя стабилизации 9, выход которого соединен с двигателем 7, установленным на наружной оси подвеса. Цепь приведения содержит последовательно соединенные маятниковый датчик 3 угла, установленный на наружной оси подвеса, усилитель коррекции 4 и датчик момента, установленный на внутренней оси подвеса. Цепь компенсации содержит последовательно соединенные тахогенератор 13, вход которого соединен с измерительной колесной парой 14 с помощью гибкого тросика 29, и масштабный усилитель 12, выход которого соединен со вторым входом усилителя стабилизации 9. Выходной сигнал гиростабилизатора формируется системным датчиком угла, расположенным на полуоси наружной рамы 2.

Узел формирования положения измерительной колесной пары относительно плоскости горизонта.

Подшипники измерительной колесной пары 14 установлены в правой и левой буксах 17 и 18.

На измерительной базе  установлены два датчика перемещений, роторы которых 15 и 16 кинематически соединены с местами крепления 19 датчиков перемещения к подрессоренному кузову 32, а статоры 27 и 28 кинематически соединены с буксами колесной пары 17 и 18. Датчики перемещений включены по дифференциальной схеме и подключены на первый и второй входы дифференциального усилителя-преобразователя 22, третий вход которого соединен с выходом системного датчика угла. Гироскопический стабилизатор и регистрирующий блок установлены в подрессоренном кузове 32, который механически с помощью амортизаторов 30 фиксирован на буксах 17 и 18 измерительной колесной пары 14. Регистрирующий блок.

установлены два датчика перемещений, роторы которых 15 и 16 кинематически соединены с местами крепления 19 датчиков перемещения к подрессоренному кузову 32, а статоры 27 и 28 кинематически соединены с буксами колесной пары 17 и 18. Датчики перемещений включены по дифференциальной схеме и подключены на первый и второй входы дифференциального усилителя-преобразователя 22, третий вход которого соединен с выходом системного датчика угла. Гироскопический стабилизатор и регистрирующий блок установлены в подрессоренном кузове 32, который механически с помощью амортизаторов 30 фиксирован на буксах 17 и 18 измерительной колесной пары 14. Регистрирующий блок.

Блок состоит из двух преобразователей аналог-код 23 и 24, на входы которых соответственно подключены выход дифференциального усилителя-преобразователя 22 и выход масштабного усилителя 12. Выходы преобразователей аналог-код 23 и 24 подключены на первый и второй входы данных контролера 25, который в функции расстояния формирует угол отклонения колесной пары от плоскости горизонта и линейную величину превышения левого рельса относительно правого рельса рельсовой колеи 31. Распечатать результаты измерений можно регистрирующим устройством 26, а также записать в виде файла на флешку.

Работа устройства при прямолинейном движении.

Формирование угла отклонения подрессоренного кузова 32 относительно оси колесной пары 14 происходит с помощью двух датчиков перемещений ДП1 и ДП2, статоры которых 27 и 28 кинематически закреплены на соответствующих буксах 17 и 18, а роторы 15 и 16 также кинематически соединены с подрессоренным кузовом 32 в местах крепления 19. При изменении положения рельсовых нитей 31 по высоте изменяется соответственно положение катящейся по ним измерительной колесной пары 14, как изображено на фиг. 2. Ротор 16 левого датчика будет перемещаться вниз, а ротор 15 правого датчика будет перемещаться вверх, относительно среднего положения.

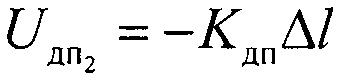

При взаимном наклоне колесной пары 14 и подрессоренного кузова 32 каждый датчик перемещений будет выдавать сигналы

;

;  ,

,

где Kдп - коэффициент передачи (крутизна) датчиков перемещений.

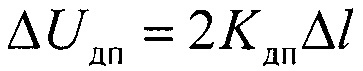

За счет дифференциальной схемы включения суммарный сигнал, формируемый двумя датчиками перемещений, будет равен

.

.

Из этого выражения определяем линейное перемещение

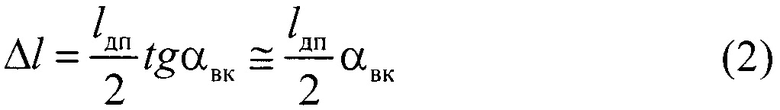

С другой стороны из кинематики фиг. 2 следует, что

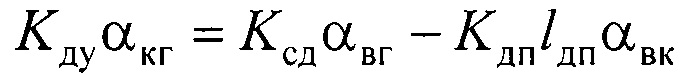

Приравнивая правые части в выражениях (1) и (2), угол взаимного положения оси колесной пары 14 и базовой плоскости подрессоренного кузова 32 будет определяться выражением

Угол наклона кузова 32 относительно горизонта будет измеряться гиростабилизатором и сниматься с системного датчика угла. При наклоне кузова 32 риска С статора будет наклоняться, а риска Р ротора останется по направлению вектора кинетического момента  (местной вертикали Yg).

(местной вертикали Yg).

При этом системный датчик угла выдаст сигнал

где Kсд - крутизна системного датчика угла,

который поступает на третий вход дифференциального усилителя-преобразователя 22, где алгебраически суммируется с выходными напряжениями датчиков положения, т.е.

В соответствии с фиг. 2 имеем очевидное равенство о соотношении углов наклона элементов конструкции

αкг=αвг-αвк,

или с учетом (3), (4) и (5)

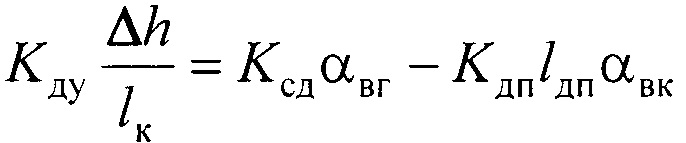

,

,

где Kду - масштабный коэффициент дифференциального усилителя-преобразователя 22;

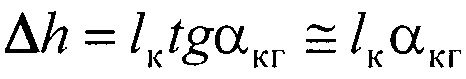

или с учетом соотношения

,

,

откуда определяем Δh

Чтобы формировались правильные результаты по превышению рельсовых нитей, необходимо выполнение условий масштабирования

и

и  .

.

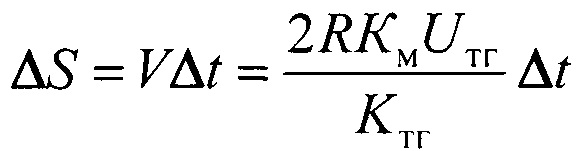

На второй вход контроллера поступает масштабированный сигнал скорости движения с выхода масштабного усилителя 12, соединенного с выходом тахогенератора 13. При этом, в конечном счете, контроллер формирует пройденный путь на основе опроса преобразователя аналог-код 24 по формуле

,

,

где ΔS - приращение пройденного пути за время Δt;

R - радиус колеса; колесной пары

Uтг - выходное напряжение тахогенератора;

Ктг - крутизна тахогенератора;

Км - масштабный коэффициент масштабного усилителя 12.

На регистрирующее устройство 26 можно вывести информацию о результатах измерения, например, в виде двух столбцов. В первом указывается расстояние от базовой отметки, например, для конкретной дистанции пути, а второй - превышение рельсовых ниток, т.е. величина Δh. Точность привязки по расстоянию зависит как от инструментальных погрешностей, так и от времени между двумя опросами Δt.

Работа устройства при движении в кривых.

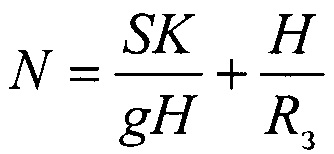

Работа измерительной части устройства в кривых не отличается от работы при прямолинейном движении. А для компенсации влияния скорости разворота на точность создания приборного горизонта в гиростабилизаторе применена коррекция по линейной скорости движения путеизмерительного вагона. При этом сигнал коррекции формируется следующей цепью: тахогенератор 13, масштабный усилитель 12, двигатель, установленный на оси наружной рамы 2, который создает момент

M(V)=NV,

пропорциональный скорости движения, отклоняя в соответствии с правилом прецессии вектор кинетического момента вперед по направлению движения, а коэффициент пропорциональности N данного контура определяется выражением, которое можно назвать условием компенсации

,

,

где S - крутизна характеристики двигателя 10; 11;

K - крутизна характеристики датчика моментов 5; 6;

Н - кинетический момент гиромотора гиростабилизатора;

g - ускорение силы тяжести;

R3 - радиус Земли.

За счет полученного наклона вперед при движении в кривых (при наличии угловой скорости поворота) указанное отклонение переходит в поворот вокруг оси подвеса наружной рамы 2. Однако под действием момента датчика моментов по искаженному на повороте сигналу маятникового датчика угла 3 наружная рама 2 вокруг оси подвеса совершает дополнительный поворот. Приведенные два поворота взаимно компенсируются, если выполняется условие компенсации.

Предлагаемое устройство можно применить для построения малогабаритного путеизмерителя контроля параметров железнодорожного полотна.

Устройство не содержит сложной системы рычагов, блоков и тросов, которые, с одной стороны, делают систему громоздкой, а, с другой стороны, являются источником значительных возмущающих моментов, приводящих к увеличению статических и динамических погрешностей в измерительном канале.

Отсутствие системы рычагов, блоков и тросов позволяет также более точно построить работу контура компенсации при движении в кривых.

Так как гиростабилизатор не нагружен значительными возмущающими моментами, то это позволяет уменьшить его габариты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для настройки одноосного силового горизонтального гиростабилизатора малогабаритного путеизмерительного устройства в лабораторных условиях | 2020 |

|

RU2743640C1 |

| Устройство для определения и регистрации взаимного положения рельсовых нитей в вертикальной плоскости | 2025 |

|

RU2841488C1 |

| Одноосный силовой горизонтальный гиростабилизатор | 2019 |

|

RU2716599C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ РЕЛЬСОВОГО ПУТИ | 1995 |

|

RU2074829C1 |

| ГИРОИНЕРЦИАЛЬНЫЙ МОДУЛЬ ГИРОСКОПИЧЕСКОГО ИНКЛИНОМЕТРА | 2012 |

|

RU2499224C1 |

| Устройство для определения и регистрации взаимного положения рельсовых путей в вертикальной плоскости | 1978 |

|

SU960531A1 |

| Устройство для определения и регистрации взаимного положения рельсовых нитей в вертикальной плоскости | 1982 |

|

SU1120166A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕРОВНОСТЕЙ РЕЛЬСОВОГО ПУТИ | 1997 |

|

RU2134319C1 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЯ РЕЛЬСОВОЙ КОЛЕИ | 1995 |

|

RU2123445C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ, ХАРАКТЕРИЗУЮЩИХ СОСТОЯНИЕ СИСТЕМЫ КОЛЕСО - РЕЛЬС, ПРИ ДВИЖЕНИИ ТРАНСПОРТНОГО СРЕДСТВА ПО КРИВОЛИНЕЙНОМУ УЧАСТКУ ПУТИ | 1991 |

|

RU2061611C1 |

Изобретение относится к измерительной технике и может быть использовано для непрерывного измерения и записи взаимного положения рельсовых нитей в вертикальной плоскости. Сущность изобретения заключается в том, что устройство для определения и регистрации взаимного положения рельсовых нитей в вертикальной плоскости дополнительно содержит два датчика перемещений, статоры которых шарнирно связаны с правой и левой буксами измерительной колесной пары соответственно, а роторы датчиков перемещений шарнирно связаны с подрессоренным кузовом, при этом датчики перемещений электрически подключены к первому и второму входам дифференциального усилителя-преобразователя, на третий вход которого подключен выход системного датчика угла, установленного на наружной оси подвеса, при этом превышение рельсовых нитей вычисляется по формуле

, где Δh - превышение одной рельсовой нити над другой; Kсд - крутизна системного датчика угла; Kдп - крутизна датчиков перемещений; Kду - масштабный коэффициент дифференциального усилителя;

, где Δh - превышение одной рельсовой нити над другой; Kсд - крутизна системного датчика угла; Kдп - крутизна датчиков перемещений; Kду - масштабный коэффициент дифференциального усилителя;  - база установки датчиков перемещений;

- база установки датчиков перемещений;  - база измерительной колесной пары; αвг _ угол отклонения базовой плоскости вагона относительно плоскости горизонта Г-Г; αвк - угол отклонения базовой плоскости вагона относительно оси измерительной колесной пары, а выход дифференциального усилителя-преобразователя через первый преобразователь аналог-код подключен к первому входу данных контроллера, а ко второму входу данных контроллера подключен выход второго преобразователя аналог-код, на вход которого подключен выход датчика линейной скорости объекта, который состоит из тахогенератора, вход которого является входом датчика линейной скорости объекта и кинематически соединен с колесной парой при помощи тросика, а выход электрически подключен к масштабному усилителю, выход которого является выходом датчика линейной скорости объекта. Технический результат – упрощение конструкции, уменьшение габаритов устройства, повышение точности измерений. 2 ил.

- база измерительной колесной пары; αвг _ угол отклонения базовой плоскости вагона относительно плоскости горизонта Г-Г; αвк - угол отклонения базовой плоскости вагона относительно оси измерительной колесной пары, а выход дифференциального усилителя-преобразователя через первый преобразователь аналог-код подключен к первому входу данных контроллера, а ко второму входу данных контроллера подключен выход второго преобразователя аналог-код, на вход которого подключен выход датчика линейной скорости объекта, который состоит из тахогенератора, вход которого является входом датчика линейной скорости объекта и кинематически соединен с колесной парой при помощи тросика, а выход электрически подключен к масштабному усилителю, выход которого является выходом датчика линейной скорости объекта. Технический результат – упрощение конструкции, уменьшение габаритов устройства, повышение точности измерений. 2 ил.

Устройство для определения и регистрации взаимного положения рельсовых нитей в вертикальной плоскости, содержащее измерительную колесную пару, подшипники которой установлены в левой и правой буксах, подрессоренный кузов, регистрирующий блок, одноосный силовой горизонтальный гиростабилизатор с вертикальной осью ротора в кардановом подвесе, установленный на подрессоренном кузове, механически фиксированном на измерительной колесной паре, при этом гиростабилизатор имеет цепь межрамочной коррекции, включающую последовательно соединенные датчик угла прецессии на внутренней оси подвеса, усилитель стабилизации, на первый вход которого подключен выход датчика угла прецессии, а на второй - датчик линейной скорости объекта, состоящий из последовательно соединенных тахогенератора и масштабного усилителя, а выход усилителя стабилизации соединен с двигателем, установленным на наружной оси подвеса, и цепь приведения, включающую последовательно соединенные маятниковый датчик угла, установленный на наружной оси подвеса, усилитель коррекции и датчик момента, установленный на внутренней оси подвеса, отличающееся тем, что в него введены два датчика перемещений, статоры которых шарнирно связаны с правой и левой буксами измерительной колесной пары соответственно, а роторы датчиков перемещений шарнирно связаны с подрессоренным кузовом, при этом датчики перемещений электрически подключены к первому и второму входам дифференциального усилителя-преобразователя, на третий вход которого подключен выход системного датчика угла, установленного на наружной оси подвеса, при этом превышение рельсовых нитей вычисляется по формуле

,

,

где Δh - превышение одной рельсовой нити над другой;

Kсд - крутизна системного датчика угла;

Kдп - крутизна датчиков перемещений;

Kду - масштабный коэффициент дифференциального усилителя;

- база установки датчиков перемещений;

- база установки датчиков перемещений;

- база измерительной колесной пары;

- база измерительной колесной пары;

αвг _ угол отклонения базовой плоскости вагона относительно плоскости горизонта Г-Г;

αвк - угол отклонения базовой плоскости вагона относительно оси измерительной колесной пары,

а выход дифференциального усилителя-преобразователя через первый преобразователь аналог-код подключен к первому входу данных контроллера, а ко второму входу данных контроллера подключен выход второго преобразователя аналог-код, на вход которого подключен выход датчика линейной скорости объекта, который состоит из тахогенератора, вход которого является входом датчика линейной скорости объекта и кинематически соединен с колесной парой при помощи тросика, а выход электрически подключен к масштабному усилителю, выход которого является выходом датчика линейной скорости объекта.

| Устройство для определения и регистрации взаимного положения рельсовых нитей в вертикальной плоскости | 1982 |

|

SU1120166A1 |

| 0 |

|

SU406373A1 | |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ РЕЛЬСОВОГО ПУТИ | 2012 |

|

RU2513338C1 |

| CN 202294869 U, 04.07.2012. | |||

Авторы

Даты

2019-01-11—Публикация

2017-12-18—Подача