1

Изобретение относится к теплофи- зическим измерениям и может найти применение в отраслях промышленности связанных с разработкой и изготовлением теплообменников и тепловых машин различного назначения, в частности для определения теплопередачи к воздуху в лопатках газовых турбин

Целью изобретения является повышение точности определения коэффициента теплопередачи.

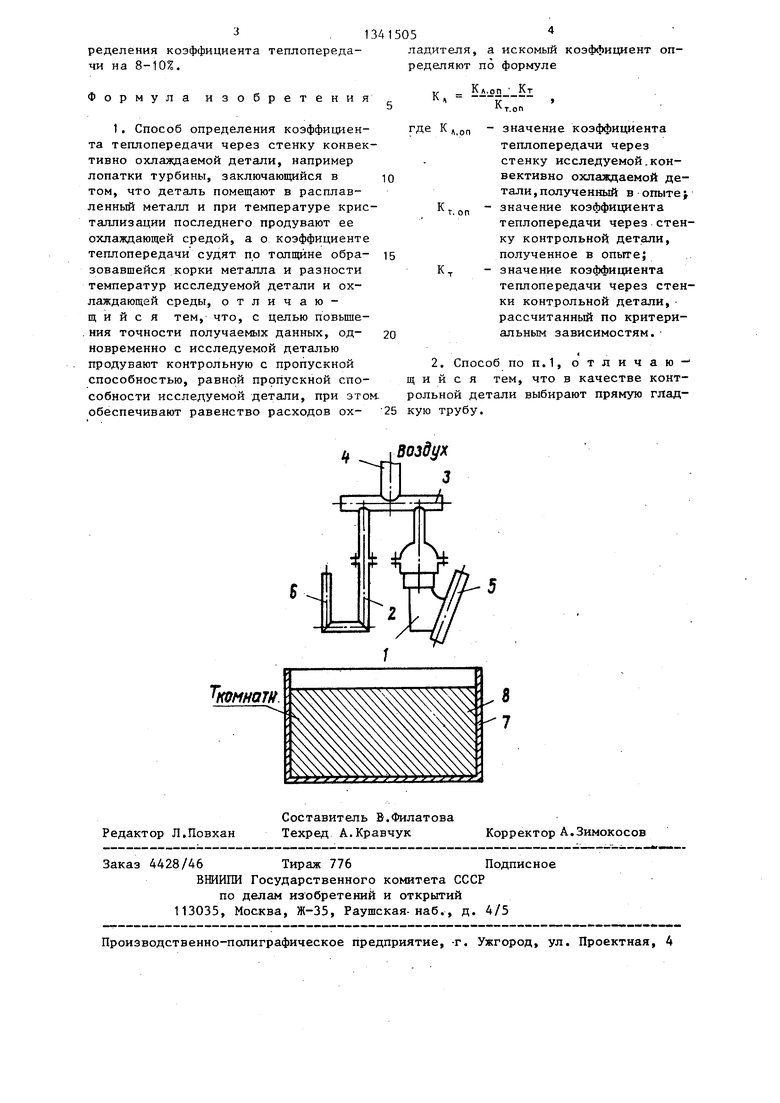

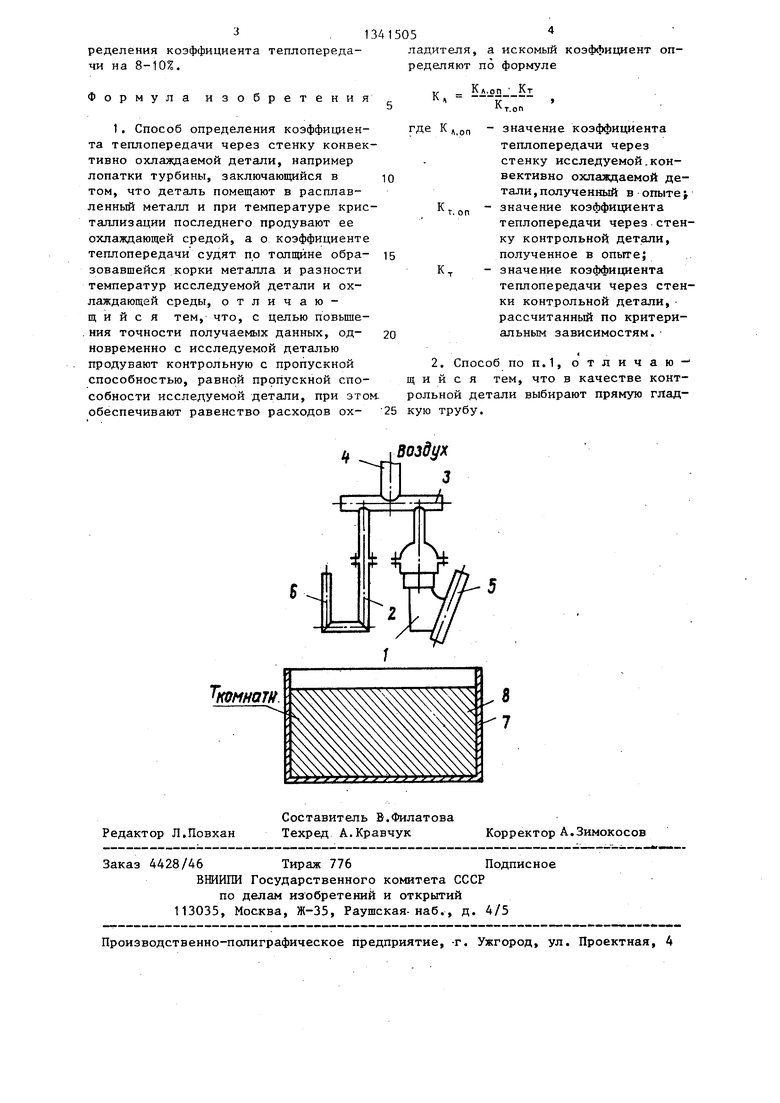

На чертеже изображены исследуемые объекты перед проведением опыта, исходное состояние.

Исследуемая деталь, например ло- йатка газовой турбины 1, и контрольная деталь 2, например прямая гладкая труба, имеющая такую же пропускную спосо.бность, что и исследуемая деталь, соединены с коллектором 3, охлаждаемая среда в который поступает через трубопровод 4. Коллектор 3 обеспечивает равенство расходов охладителя через конвективно охлаждаемую деталь и через контрольную деталь 2. Эвакуация охладителя из деталей осуществляется через отводные коллекторы 5 и 6. Металл 7, например цинк, находится в твердом состоянии и помещен в тигель 8. . Способ осуществляют следующим образом.

Металл расплавляют и перегревают на 25-35°, В расплав погружают диагностируемую деталь 1 и контрольную деталь 2. Через j.. 200-300 с система расплав - охлаждаемые детали приходит в равновесное состояние, температура расплавленного металла и охлаждаемых деталей становится одинаковой. В момент, когда температура системы расплав - охлаждаемые детали становится равной температуре кристаллизации металла (для цинка Т 419,4 С), через исследуемую и контрольную детали продувают охлаждаемую среду. Через- Орр 15-20 с детали извлекают из расплава. По тол щине образовавшейся на охлаждаемых деталях корке металла и разности температур между стенкой деталей и охлаждаемой средой определяют коэффициенты теплопередачи: для конвективно охлаждаемой детали К,д„ и для контрольной детали К .

После завершения опыта определяют коэффициент теплопередачи от внутренней поверхности контрольной

15052

детали трубы к воздуху по критериальным зависимостям ппя прямых глад- ких труб.

Затем определяют коэффициент теплопередачи К. через стенку к воздуху с учетом ее термического сопротивления и полученного (с учетом известньгх критериальных зависимос- 0 тей) значения коэффициента теплопередачи. Для этого используют класси- ческие зависимости.

Отношение значения коэффициента теплопередачи К, полученного путем t5 расчета по известным критериальным

зависимостям, к значению .К

полученному из опыта по толщине образовавшейся корки металла и разности температур трубы и охлаждающей среды,

0 определяет поправку, обусловленную погрешностью опыта.

Умножив это соотношение на значение коэффициента теплопередачи К, получают значение коэффициента тепло5 передачи Кд, которое уже учитывает погрешность опыта.

Пример. Лопатку газовой турбины размером 0,1 м (хорда 0,03 м) помещали в расплавленный

0 цинк марки ЦВЧ одновременно со стальной трубкой длиной 0,18 м, наружньм диаметром О,066 м, внутренним - 0,04 м. После достижения температуры кристаллизации цинка 419,4°С продували одновременно лопатку и трубку воздухом с расходом через каждый объект 3i10 кг/с. Температура воздуха на входе в лопатку и трубку . составила 60 С. Продувка проводилась

Q в течение 15 с. Толщина корки в области входной кромки среднего сечения лопатки составила 0,002 м, в конце трубы - 0,0025 м.

5 Коэффициент теплопередачи, рас- считанньй по литературным зависимостям, составил 390 , по опытным данным - 410 . Коэффициент теплопередачи непосредственно из опыта

g составил для лопатки 450 .

Коэффициент теплопередачи в об- (ласти входной кромки среднего сечения лопатки:

. к; .l «2.p 430BT/M K.

Использование предлагаемого способа по ;сравнению с известным обеспечивает уменьшение погрешности определения коэффициента теплопередачи на 8-10%.

Формула изобретения

1. Способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали, например лопатки турбины, заключающийся в том, что деталь помещают в расплавленный металл и при температуре кристаллизации последнего продувают ее охлаждающей средой, а о коэффициенте теплопередачи судят по толщине обра- зовавшейся корки металла и разности температур исследуемой детали и охлаждающей среды, отличающийся тем, что, с целью повьше- .ния точности получаемых данных, од- новременно с исследуемой деталью продувают контрольную с пропускной способностью, равной пропускной способности исследуемой детали, при этом обеспечивают равенство расходов ох-

1341505

ладителя, а искомый коэффициент определяют по формуле

К.

К,

Кт

К,

где К д,(,п значение коэффициента теплопередачи через стенку исследуемой.конвективно охлаждаемой детали , полученный в опытеi

К Q - значение коэффициента

теплопередачи через стенку контрольной детали, полученное в опыте;

К т- - значение коэффициента

теплопередачи через стенки контрольной детали, рассчитанный по критери- альньм зависимостям.

2. Способ ПОП.1, отличающийся тем, что в качестве контрольной детали выбирают прямую гладкую трубу.

комнатн.

Редактор Л.Повхан

Составитель В.Филатова Техред А.Кравчук

Заказ 4428/46 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская-наб., д. 4/5

Производственно-полиграфическое предприятие, -г. Ужгород, ул. Проектная, 4

Корректор А.Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента теплопередачи | 1982 |

|

SU1081504A1 |

| Способ определения коэффициента теплопередачи | 1990 |

|

SU1822959A1 |

| Способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали | 2018 |

|

RU2677973C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2001 |

|

RU2220409C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ЧЕРЕЗ СТЕНКУ КОНВЕКТИВНО ОХЛАЖДАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2084881C1 |

| Способ определения коэффициента теплопередачи | 1975 |

|

SU550008A1 |

| Способ определения коэффициента теплопередачи | 1987 |

|

SU1506341A1 |

| Способ определения коэффициента теплоотдачи детали | 2022 |

|

RU2796333C1 |

| СПОСОБ КОНТРОЛЯ ОХЛАЖДАЕМОЙ СТЕНКИ С ОТВЕРСТИЯМИ | 1996 |

|

RU2117164C1 |

| Способ определения коэффициента теплоотдачи | 1988 |

|

SU1474284A2 |

Изобретение относится к способам теплофизических измерений. Целью изобретения является повышение точности определения коэффициента теплопередачи. Способ включает расплавление металла, перегрев расплавленного металла на 25-35 С, погружение в расплавленныр металл испытуемого объекта и контрольной детали, вьщер- живание их в расплаве металла.до достижения системой температуры кристаллизации металла, продувку испытуемых объектов воздухом в течение 15-25 с, извлечение их из расплава металла, снятие затвердевших на поверхности испытуемых объектов корок металла, определение коэффициентов теплопередачи испытуемого объекта и контроль- . ной детали по данным опыта,расчет коэффициента теплопередачи контрольной де-. тали по критериальным зависимостям, расчет коэффициента теплопередачи исследуемой детали. Контрольную деталь подбирают так, чтобы ее пропускная способность была бы равной пропускной способности испытуемого объекта. 1 з.п. ф-лы, 1 ил. se (Л 00 4 СП

| Осипова В.А | |||

| Экспериментальное исследование процессов теплообмена, М.: Энергия, 1969, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Способ определения коэффициента теплопередачи | 1975 |

|

SU550008A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-30—Публикация

1986-02-24—Подача