Изобретение относится к области тепло- физических измерений и может найти применение в отраслях промышленности, связанных с разработкой и изготовлением тепловых машин различного назначения, в частности, для определения коэффициента теплопередачи к воздуху в лопатках газовых турбин. 4 Цель изобретения - снижение энергетических затрат и расхода металла на определение коэффициента теплопередачи.

Указанная цель достигается тем. что согласно изобретению деталь перед погружение в расплав нагревают до температуры выше, чем температура кристаллизации металла, но не превышающей температуры деструкции металла, нагретую деталь помещают в расплав металла и при достижении системой расплав-деталь температуры кристаллизации металла через деталь продувают охлаждающую среду. О коэффициенте теплопередачи судят по толщине корки . металла, образовавшейся на наружной поверхности детали и разности температур исследуемой детали и охлаждающей среды

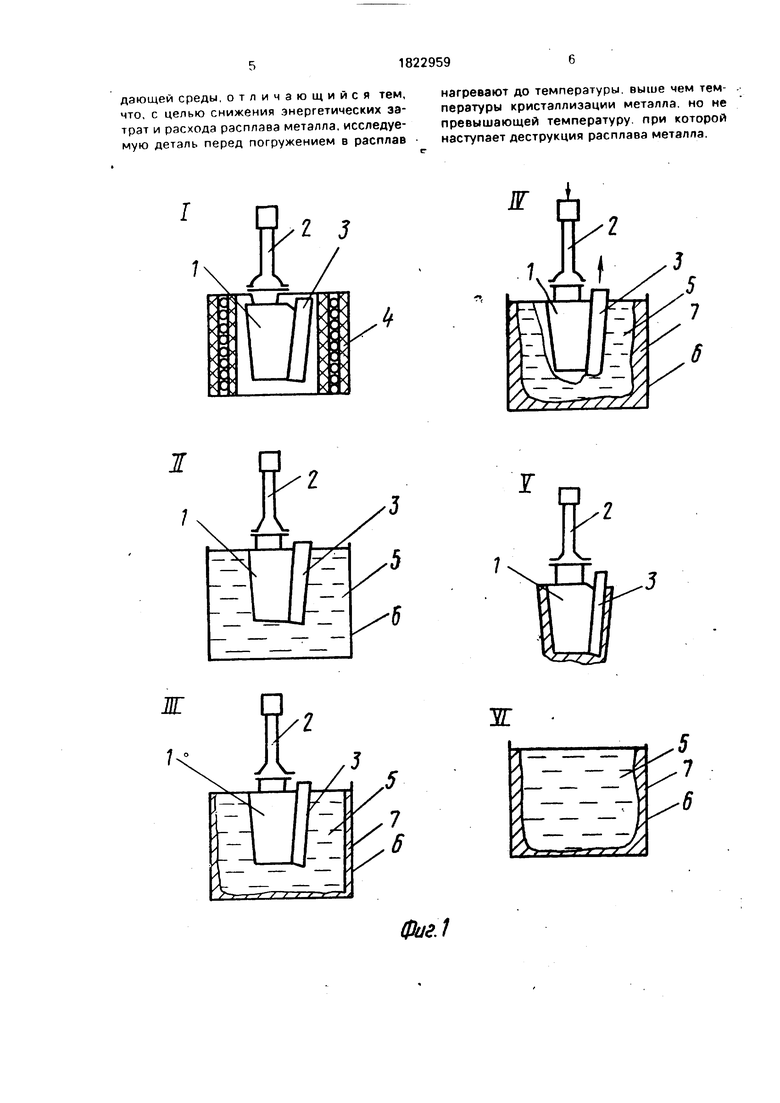

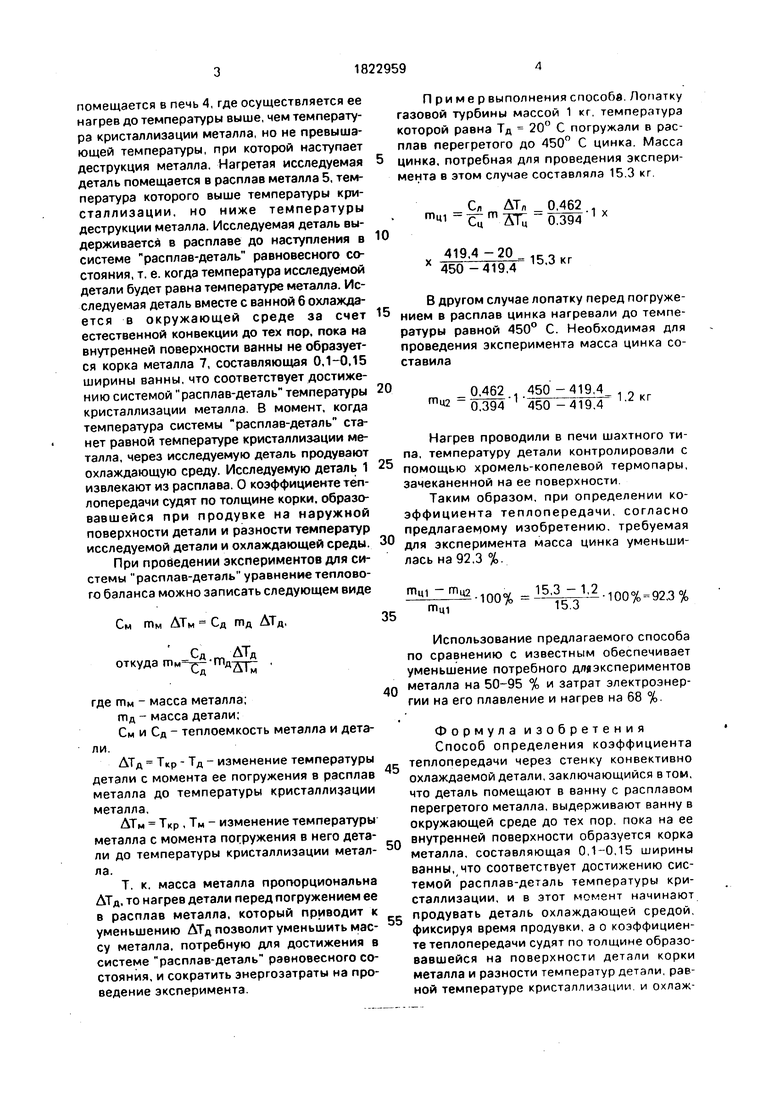

На фиг. 1 представлена последовательность операций при проведении эксперимента: на фиг. 2 - график определения коэффициента электропередачи.

Охлаждаемая деталь 1. снабженная подводящим 2 и отводящим 3 патрубками.

00

ю ю чэ ел

Ч)

помещается в печь 4, где осуществляется ее нагрев до температуры выше, чем температура кристаллизации металла, но не превышающей температуры, при которой наступает деструкция металла. Нагретая исследуемая деталь помещается в расплав металла 5, температура которого выше температуры кристаллизации, но ниже температуры деструкции металла. Исследуемая деталь выдерживается в расплаве до наступления в системе расплав-деталь равновесного состояния, т. е. когда температура исследуемой детали будет равна температуре металла. Исследуемая деталь вместе с ванной 6 охлаждается в окружающей среде за счет естественной конвекции до тех пор, пока на внутренней поверхности ванны не образуется корка металла 7, составляющая 0,1-0,15 ширины ванны, что соответствует достижению системой расплав-деталь температуры кристаллизации металла. В момент, когда температура системы расплав-деталь станет равной температуре кристаллизации металла, через исследуемую деталь продувают охлаждающую среду. Исследуемую деталь 1 извлекают из расплава. О коэффициенте теплопередачи судят по толщине корки, образовавшейся при продувке на наружной поверхности детали и разности температур исследуемой детали и охлаждающей среды. При проведении экспериментов для системы расллав-деталь уравнение теплового баланса можно записать следующем виде

См тм АТм Сд тд АТд, откуда тм -тдшД ,

где тм - масса металла;

тд - масса детали;

См и Сд - теплоемкость металла и детали.

АТд Тир - Тд - изменение температуры детали с момента ее погружения в расплав металла до температуры кристаллизации металла,

АТМ ТКр , Тм - изменение температуры металла с момента погружения в него детали до температуры кристаллизации металла.

Т. к. масса металла пропорциональна АТд, то нагрев детали перед погружением ее в расплав металла, который приводит к уменьшению АТД позволит уменьшить массу металла, потребную для достижения в системе расплав-деталь равновесного состояния, и сократить энергозатраты на проведение эксперимента.

Приме р выполнения способе. Лопатку газовой турбины массой 1 кг. температура которой равна Тд 20° С погружали в расплав перегретого до 450° С цинка. Масса цинка, потребная для проведения эксперимента в этом случае составляла 15.3 кг.

10

Сл АТЛ 0,462 тц1 С т Ж 0394

1 х

419,4 -20

450 -419,4

15,3 кг

В другом случае лопатку перед погруже- нием в расплав цинка нагревали до температуры равной 450° С. Необходимая для проведения эксперимента масса цинка составила

0.462 тц2 0394

450 -419.4 450-419.4

Нагрев проводили в печи шахтного типа, температуру детали контролировали с помощью хромель-копелевой термопары, зачеканенной на ее поверхности.

Таким образом, при определении коэффициента теплопередачи, согласно предлагаемому изобретению, требуемая для эксперимента масса цинка уменьшилась на 92,3 %.

100% 15.100%-923%

Использование предлагаемого способа по сравнению с известным обеспечивает уменьшение потребного дляэкспериментов металла на 50-95 % и затрат электроэнергии на его плавление и нагрев на 68 %.

Формула изобретения Способ определения коэффициента

теплопередачи через стенку конвективно охлаждаемой детали, заключающийся в том, что деталь помещают в ванну с расплавом перегретого металла, выдерживают ванну в окружающей среде до тех пор. пока на ее

внутренней поверхности образуется корка металла, составляющая 0,1-0,15 ширины ванны, что соответствует достижению системой расплав-деталь температуры кристаллизации, и в этот момент начинают

продувать деталь охлаждающей средой, фиксируя время продувки, а о коэффициенте теплопередачи судят по толщине образовавшейся на поверхности детали корки металла и разности температур детали, равной температуре кристаллизации, и охлаждающей среды, отличающийся тем, что, с целью снижения энергетических затрат и расхода расплава металла, исследуемую деталь перед погружением в расплав

нагревают до температуры, выше чем температуры кристаллизации металла, но не превышающей температуру, при которой наступает деструкция расплава металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали | 2018 |

|

RU2677973C1 |

| Способ определения коэффициента теплопередачи | 1986 |

|

SU1341505A1 |

| Способ определения коэффициента теплопередачи | 1982 |

|

SU1081504A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ ЧЕРЕЗ СТЕНКУ КОНВЕКТИВНО ОХЛАЖДАЕМОЙ ДЕТАЛИ | 1994 |

|

RU2084881C1 |

| СПОСОБ КОНТРОЛЯ ОХЛАЖДАЕМОЙ СТЕНКИ С ОТВЕРСТИЯМИ | 1996 |

|

RU2117164C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛООТДАЧИ | 2001 |

|

RU2220409C2 |

| Способ определения коэффициента теплопередачи | 1987 |

|

SU1506341A1 |

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| СПОСОБ ЛИТЬЯ ДЕТАЛЕЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226449C1 |

| Способ определения коэффициента теплоотдачи детали | 2022 |

|

RU2796333C1 |

Изобретение относится к теплофизиче- ским измерениям и может найти применение в отраслях промышленности, связанных с разработкой и изготовлением тепловых машин различного назначения. Сущность изобретения: заключается в том. что охлаждаемая деталь, снабженная подводящим и отводящим патрубками, помещается в печь, где осуществляется ее нагрев до температуры выше, чем температура кристаллизации расплава металла, но не превышающей температуры, при которой наступает деструкция расплава. Нагретая деталь помещается в ванну с расплавом металла. Ванна выдерживается в окружающей среде, пока температура системы расплав-деталь станет равной температуре кристаллизации металла, о чем судят по корке металла, образующейся на внутренней поверхности ванны. В этот момент через деталь продувают охлаждаемую среду. О коэффициенте теплопередачи судят по толщине корки, образующейся на наружной поверхности детали, и разности температур исследуемой детали, равной температуре кристаллизации, и охлаждающей среды 2 ил ё

Ж

ж

5

-7

-6

/ s

фиг.1

Ю 10 30 40 50 Фиг. 2

50

| Гуров С.В | |||

| Исследование интенсивности охлаждения дефлекторной лопастки | |||

| Теплоэнергетика | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| с | |||

| Горный компас | 0 |

|

SU81A1 |

| Способ получения асимметричных профилей | 1987 |

|

SU1477484A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| () СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПЕРЕДАЧИ V | |||

Авторы

Даты

1993-06-23—Публикация

1990-07-06—Подача