Изобретение относится к резинотехнической промышленности, в частности, к отрасли переработки промышленных отходов и к отрасли производства резиновой смеси.

Наиболее эффективно предлагаемый способ может быть использован на промышленных предприятиях, производящих резинотехнические изделия (РТИ), а также на локальном предприятии, ведущим хозяйственную деятельность посредством переработки отходов или брака обрезиненного металлического корда (металлокорда).

Проблема утилизации отходов и брака РТИ имеет две стороны: задачу экологически чистого уничтожения этих изделий и задачу максимально эффективного использования ценного сырья, из которого эти изделия изготовлены. Производство вторичного сырья является важным ресурсосберегающим направлением в условиях нарастающего дефицита природных ресурсов и ежегодного увеличения стоимости первичного сырья.

Экономическая целесообразность переработки этого вида сырья обусловлена тем, что оно не утрачивает своих свойств и может быть использовано как по прямому назначению, так и в отраслях тяжелой/оборонной промышленности, в отрасли производства товаров народного потребления (ТНП) и РТИ. Получаемое вторичное сырье с успехом заменяет дорогое первичное сырье и не отличается по техническим показателям от принятых нормативов производства резиновой смеси.

Из уровня техники известны различные методы утилизации/переработки отходов/брака обрезиненного металлокорда.

Простейшим методом утилизации отходов/брака обрезиненного металлокорда является сжигание.

Недостатком является то, что в настоящее время данный способ признан опасным и вредным для окружающей среды. Негативное отношение населения к такому виду утилизации, штрафы надзорных органов свели данный способ практически к нулю.

Кроме того, из уровня техники известен метод переработки - пиролиз (например, патент РФ на полезную модель №46222, МПК В29В 17/00, С10В 53/00, опубликован 27.06.2005), позволяющий получать из резины РТИ сажу, а также ряд жидких и газообразных органических веществ, которые могут быть использованы в химической промышленности и энергетике. Пиролиз проводят, как правило, после предварительного разрушения и измельчения изделий.

Недостатком пиролиза является в первую очередь то обстоятельство, что его применение не позволяет решить проблему переработки значительной доли всего объема отработанных изделий, в частности, обрезиненного металлокорда, поскольку объем потребления продуктов пиролиза ограничен на существенно меньшем уровне. Также недостатком является большая энергоемкость процесса, связанная с необходимостью нагрева перерабатываемых изделий до высоких температур и составляющая более 1 кВт ч/кг.

Из уровня техники известно использование криогенной техники для перевода резины в охрупченное состояние путем охлаждения до температуры стеклования, что позволяет снизить затраты энергии на размол и отделить армирующие элементы от изделия до механической переработки резины (например, патент РФ на изобретение №2111859, МПК В29В 17/00, C08J 11/10, опубликован 27.05.1998). Такой подход реализован в переработке РТИ.

Недостатком является то, что сырая (невулканизированная) резина, по причине своих физико-химических свойств, не подвергается процессу охлаждения до состояния охрупчевания.

Из уровня техники известна переработка РТИ механическими методами -раздроблением (дробительная техника), разрезанием (шредер) и перетиранием (использование вальцов) (например, патент РФ на изобретение №2325995, МПК В29В 17/00, опубликован 27.12.2007).

Недостатком является то, что переработка отходов/брака обрезиненного металлокорда и получение из них резиновой крошки механическими методами не применяется, так как вязкость сырой резины не позволяет раздробить, разрезать и перетереть представленный материал.

Таким образом, осуществление переработки РТИ и качественного разделения материалов является сложной технической задачей. Экологически и экономически удовлетворительного решения до сих пор не было найдено во всем мире.

Для использования резиновой смеси в производстве обрезиненного металлокорда в отраслях тяжелой/оборонной промышленности, в отрасли производства ТНП и РТИ необходимо выполнение определенных технических требований к качеству, включающих в себя, в частности, ограничение на содержание в материале летучих компонентов (металла, пыли, влаги и т.д.). Для этого необходимо обеспечить разделение резины и металлических фрагментов армирующего каркаса. Вязкость сырой резины, отсутствие химической связи с металлом, свойства резины в агрессивных средах не терять своих первоначальных свойств явилось основанием для глубокого изучения данной проблемы и привело к положительному результату решения проблемы получения дорогого вторичного сырья.

Сущность заявленного изобретения заключается в том, что невулканизированную резиновую смесь отделяют от металлического корда в резинотехнических изделиях, содержащих обрезиненный металлический корд, с сохранением физико-механических показателей первичной резиновой смеси, воздействием на резинотехническое изделие струей воды под давлением 500-3000 бар с расходом выше 15 л/мин.

Техническим результатом является повышение экономической эффективности при качественном разделении материалов в процессе переработки, снижение изнашивания оборудования для проведения переработки данным способом, снижение энергозатрат, повышение безопасности для окружающей среды. Применение изобретения обеспечивает сокращение отходов и брака производства резинотехнической промышленности, внедрение возвратного продукта в резинотехническую промышленность, внедрение нового продукта в качестве маточной смеси для отрасли военно-промышленного комплекса (ВПК), нефтегазового добывающего и перерабатывающего комплекса, транспортной отрасли, отрасли автомобилестроения, отрасли космо- и авиастроения, отрасли, производящей резинотехнические изделия.

Изобретение иллюстрируется следующими графическими материалами.

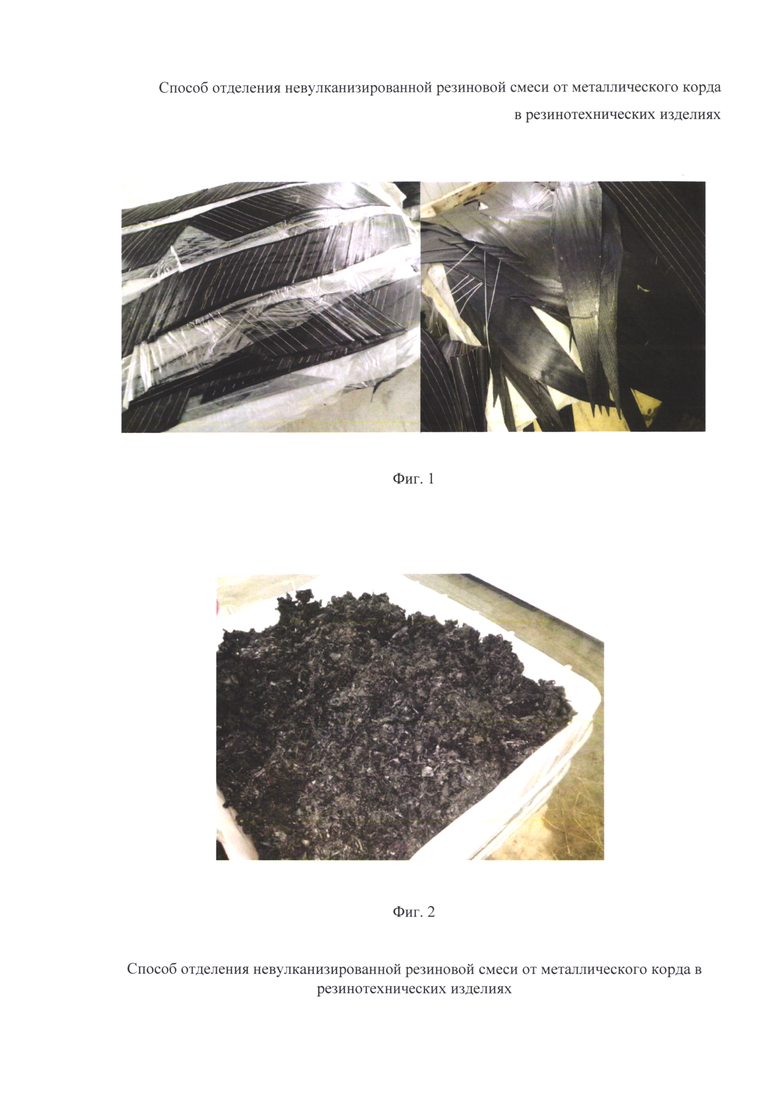

На фиг. 1 показан общий вид РТИ, содержащего обрезиненный металлический корд.

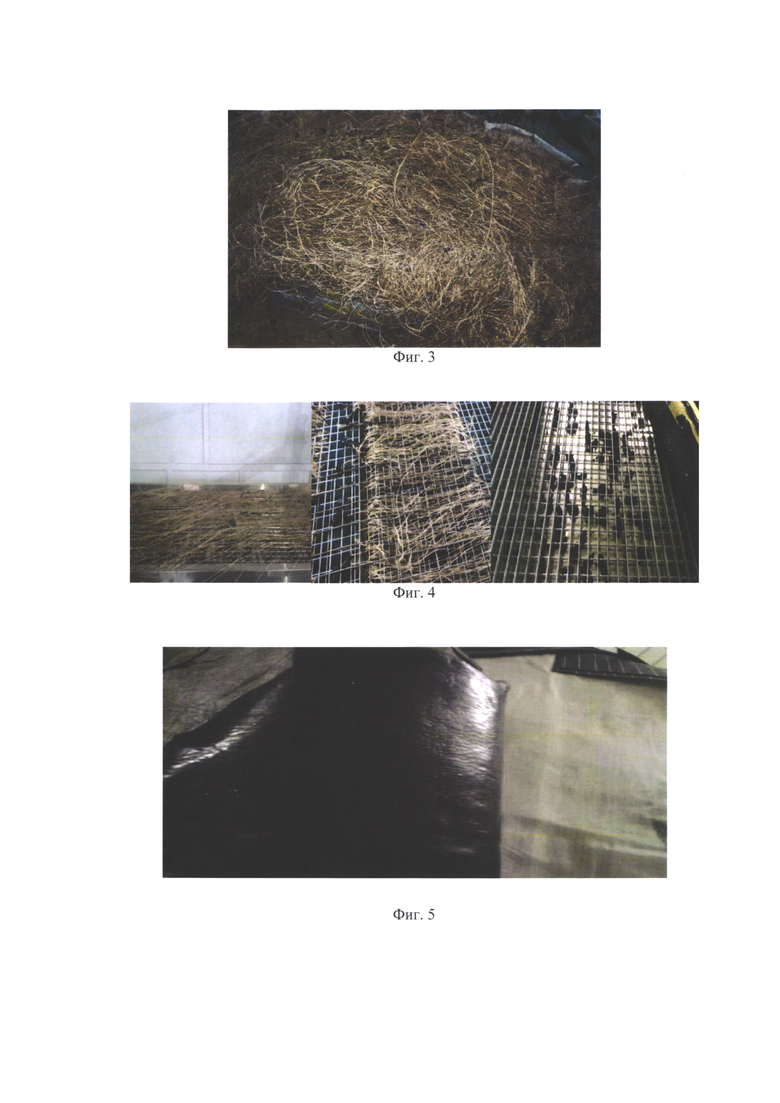

На фиг. 2 показаны извлеченные резиновые фрагменты невулканизированной резиновой смеси.

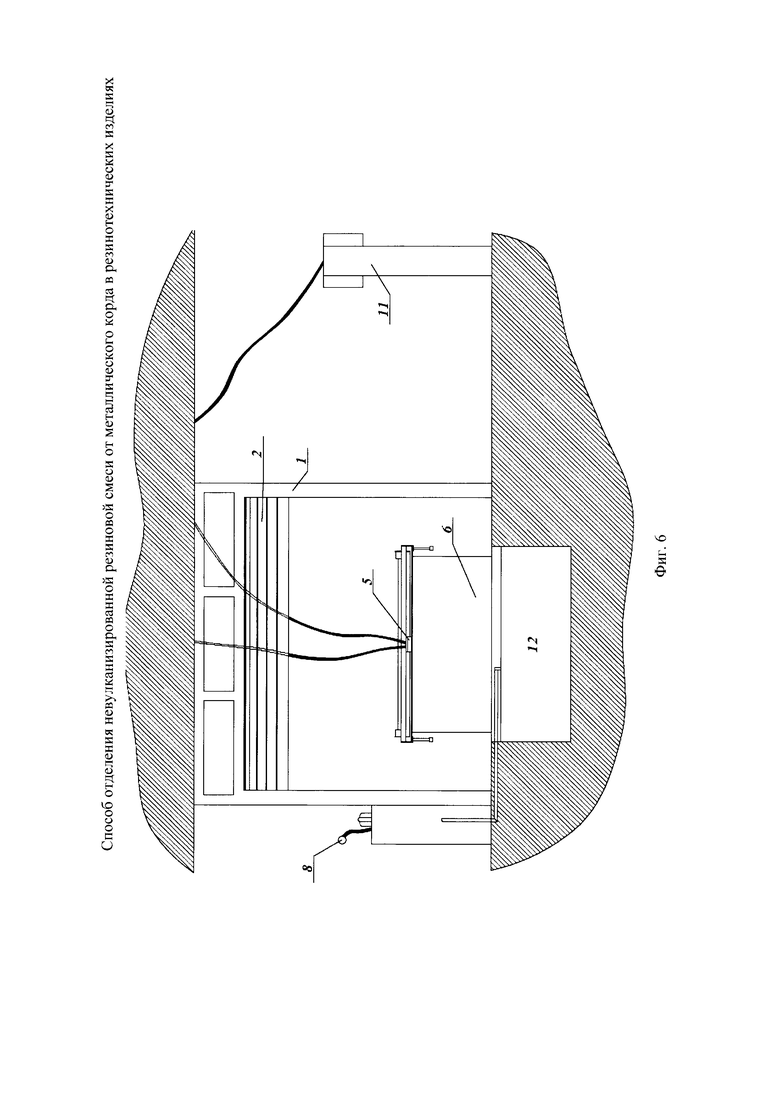

На фиг. 3 показаны извлеченные металлические армирующие элементы (нити) металлического корда.

На фиг. 4 показано разделение входящего материала на металлические армирующие элементы и резиновые фрагменты.

На фиг. 5 показана резиновая смесь после обработки.

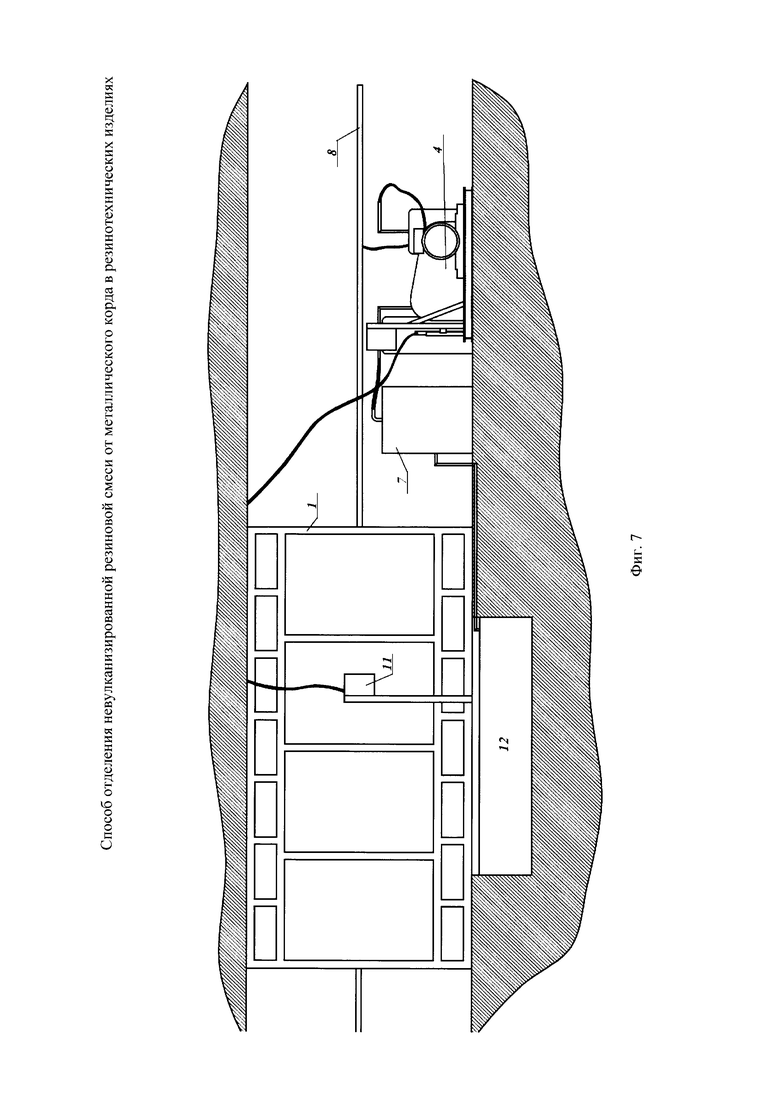

На фиг. 6 показана схема устройства для отделения невулканизированной резиновой смеси от металлического корда в РТИ, где: 1 - рабочая камера, 2 - автоматические ворота для загрузки входящего сырья и выгрузки продуктов переработки, 5 - система очистки, 6 -рабочий стол, 8 - труба проточной воды системы подачи воды, 11 - пульт управления системой очистки, 12 - резервуар с водой.

На фиг. 7 показана схема устройства для отделения невулканизированной резиновой смеси от металлического корда в РТИ, где: 1 - рабочая камера, 4 - аппарат высокого давления, 7 - система водооборотной воды, 8 - труба проточной воды системы подачи воды, 11 - пульт управления системой очистки, 12 - резервуар с водой.

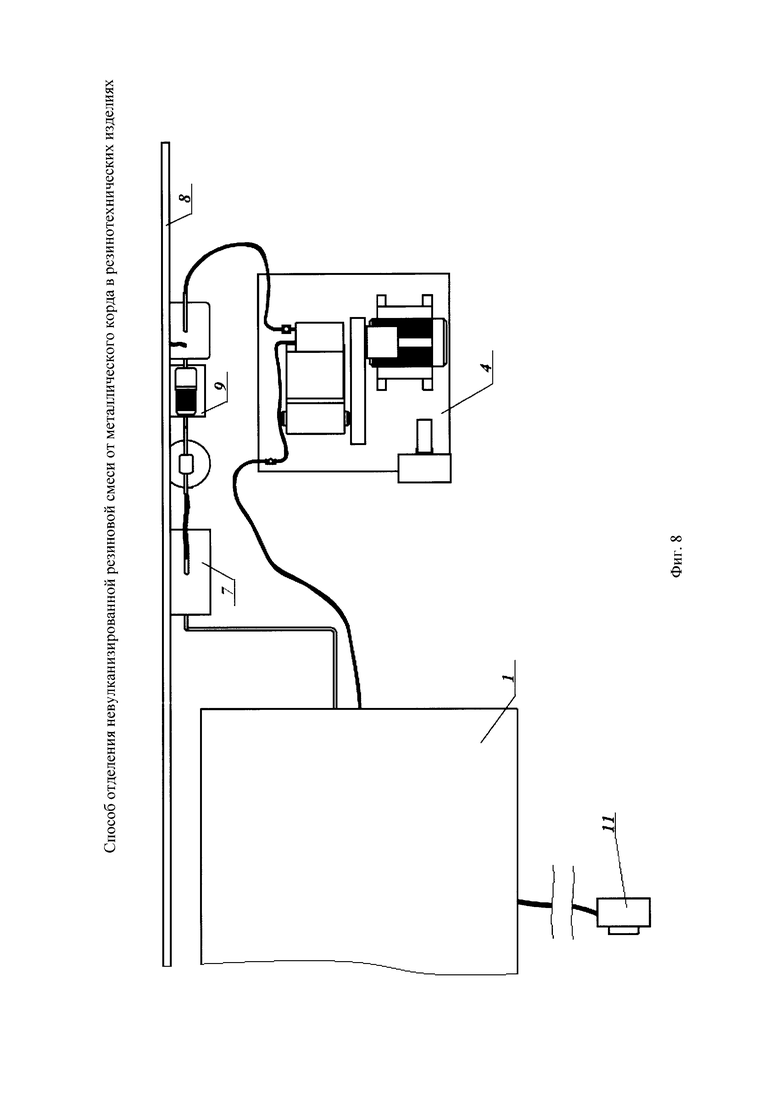

На фиг. 8 показана схема устройства для отделения невулканизированной резиновой смеси от металлического корда в РТИ, где: 1 - рабочая камера, 4 - аппарат высокого давления, 7 - система водооборотной воды, 8 - труба проточной воды системы подачи воды, 9 - система обезжелезивания воды, 11 - пульт управления системой очистки.

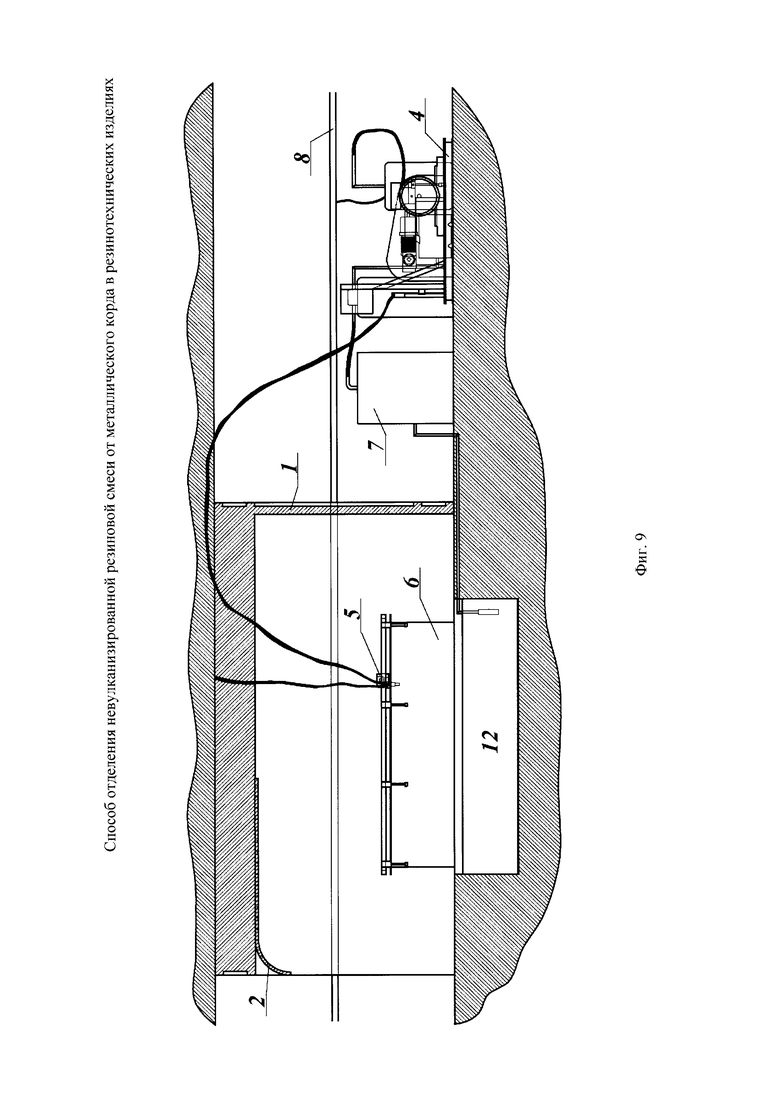

На фиг. 9 показана схема устройства для отделения невулканизированной резиновой смеси от металлического корда в РТИ, где: 1 - рабочая камера, 2 - автоматические ворота для загрузки входящего сырья и выгрузки продуктов переработки, 4 - аппарат высокого давления, 5 - система очистки, 6 - рабочий стол, 7 - система водооборотной воды, 8 - труба проточной воды системы подачи воды, 12 - резервуар с водой.

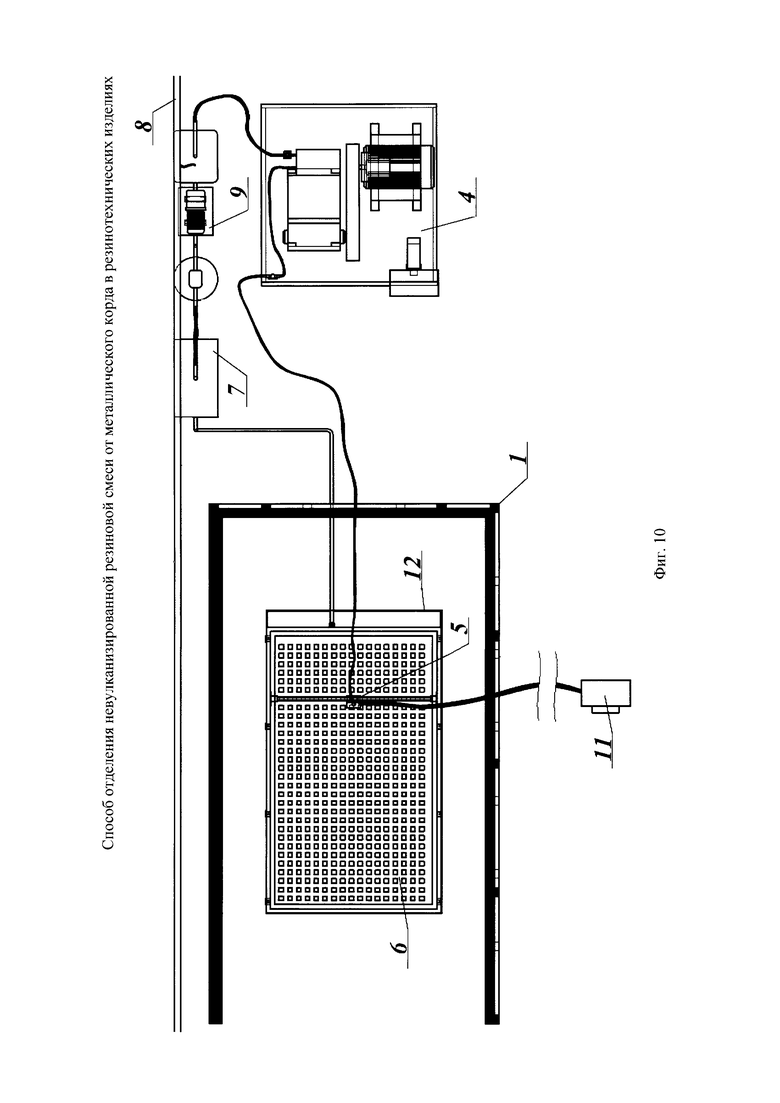

На фиг. 10 показана схема устройства для отделения невулканизированной резиновой смеси от металлического корда в РТИ, где: 1 - рабочая камера, 4 - аппарат высокого давления, 5 - система очистки, 6 - рабочий стол, 7 - система водооборотной воды, 8 - труба проточной воды системы подачи воды, 9 - система обезжелезивания воды, 11 - пульт управления системой очистки, 12 - резервуар с водой.

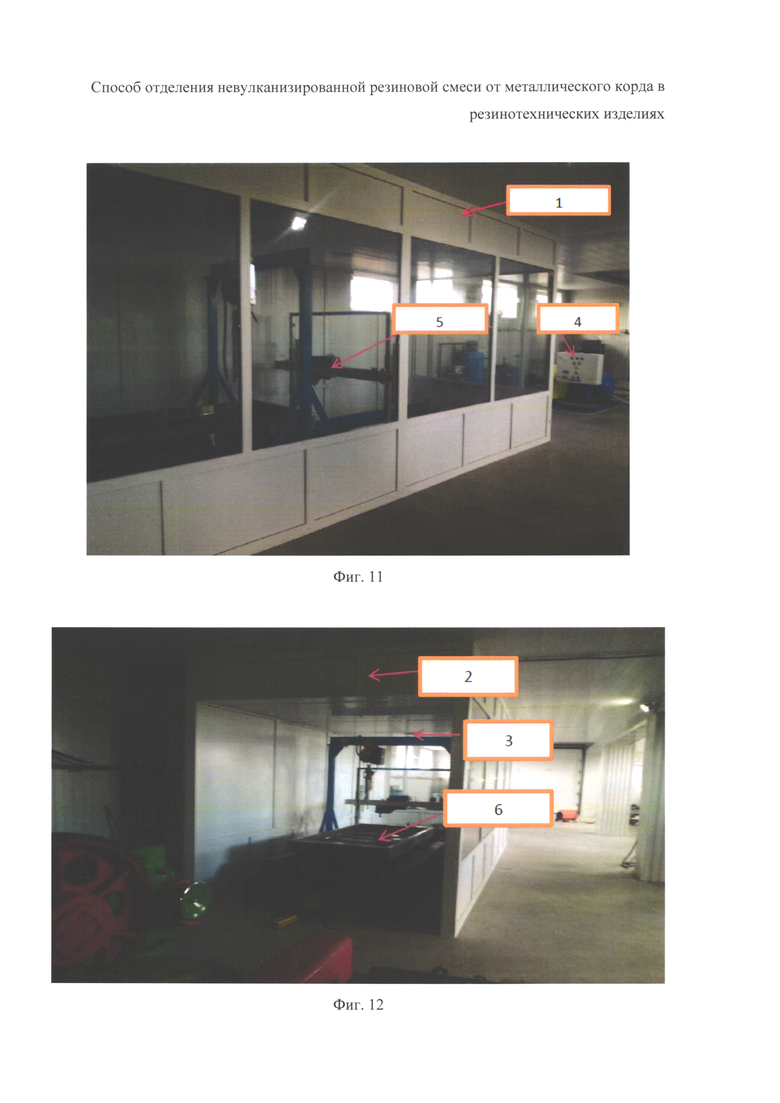

На фиг. 11 показана фотография устройства для отделения невулканизированной резиновой смеси от металлического корда в РТИ, где: 1 - рабочая камера, 4 - аппарат высокого давления, 5 - система очистки.

На фиг. 12 показана фотография устройства для отделения невулканизированной резиновой смеси от металлического корда в РТИ, где: 2 - автоматические ворота для загрузки входящего сырья и выгрузки продуктов переработки, 3 - система вентиляции и электрического освещения, 6 - рабочий стол.

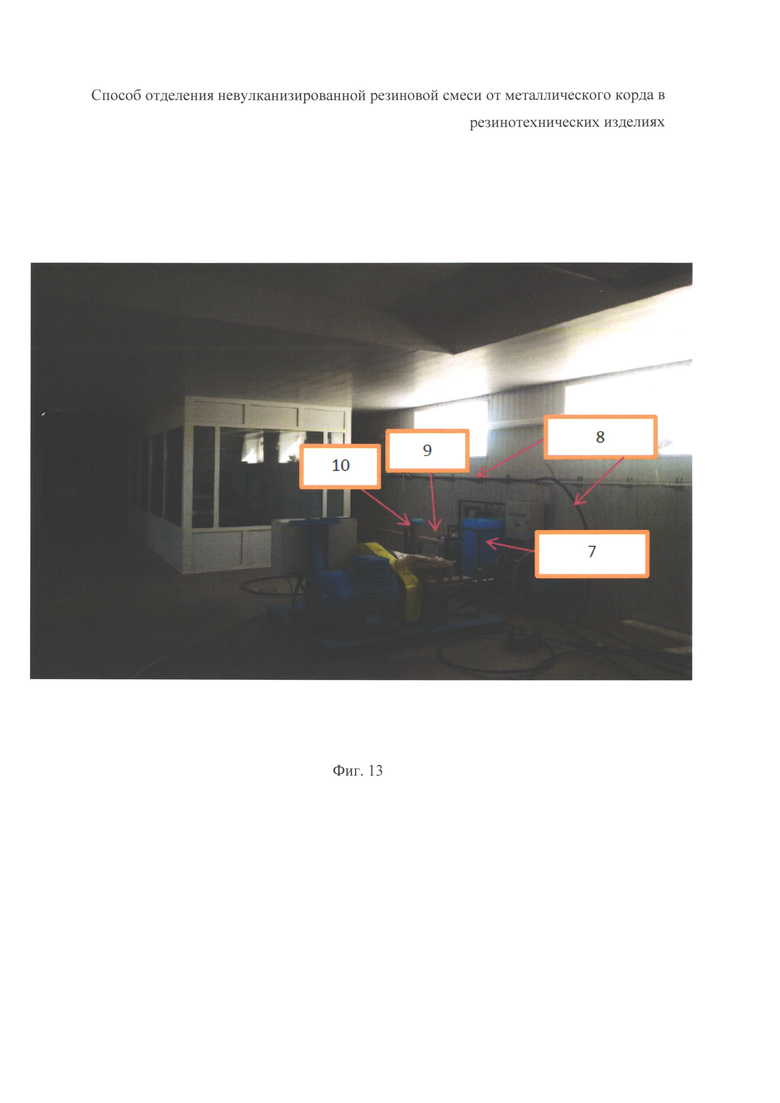

На фиг. 13 показана фотография устройства для отделения невулканизированной резиновой смеси от металлического корда в РТИ, где: 7 - система водооборотной воды, 8 - система подачи воды, 9 - система обезжелезивания воды, 10 - система тонкой фильтрации воды.

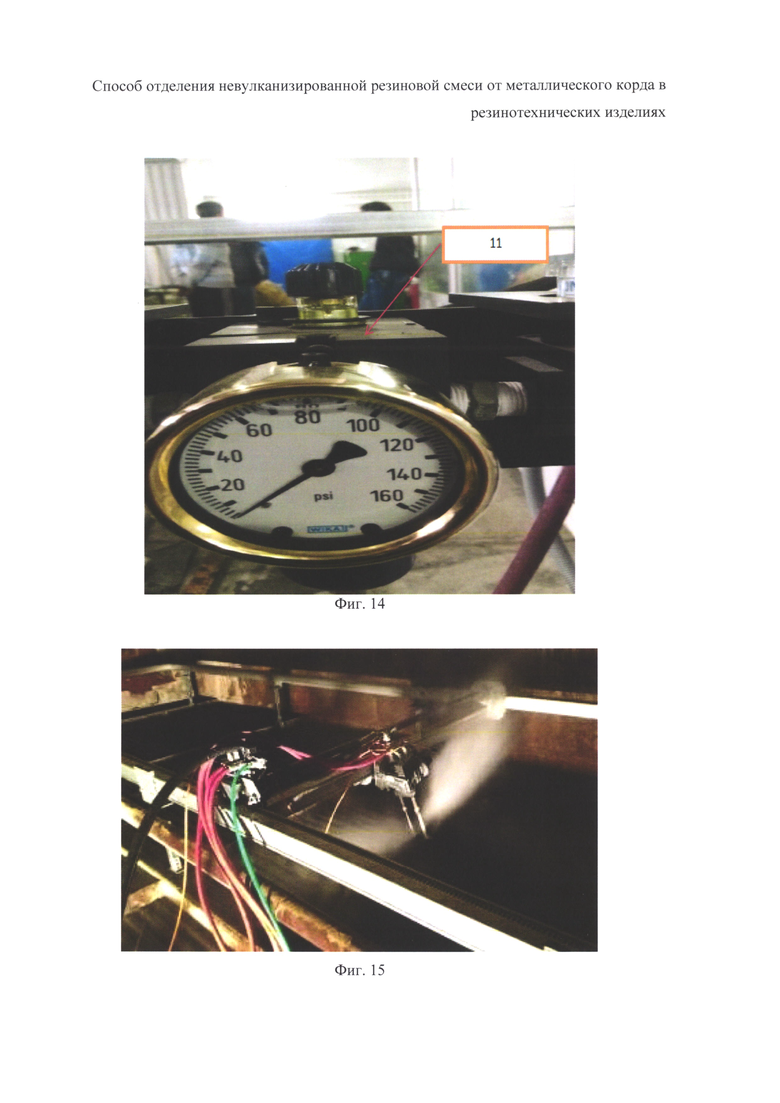

На фиг. 14 показана фотография устройства для отделения невулканизированной резиновой смеси от металлического корда в РТИ, где: 11 - пульт управления системой очистки.

На фиг. 15 показана фотография действующего устройства для отделения невулканизированной резиновой смеси от металлического корда в РТИ.

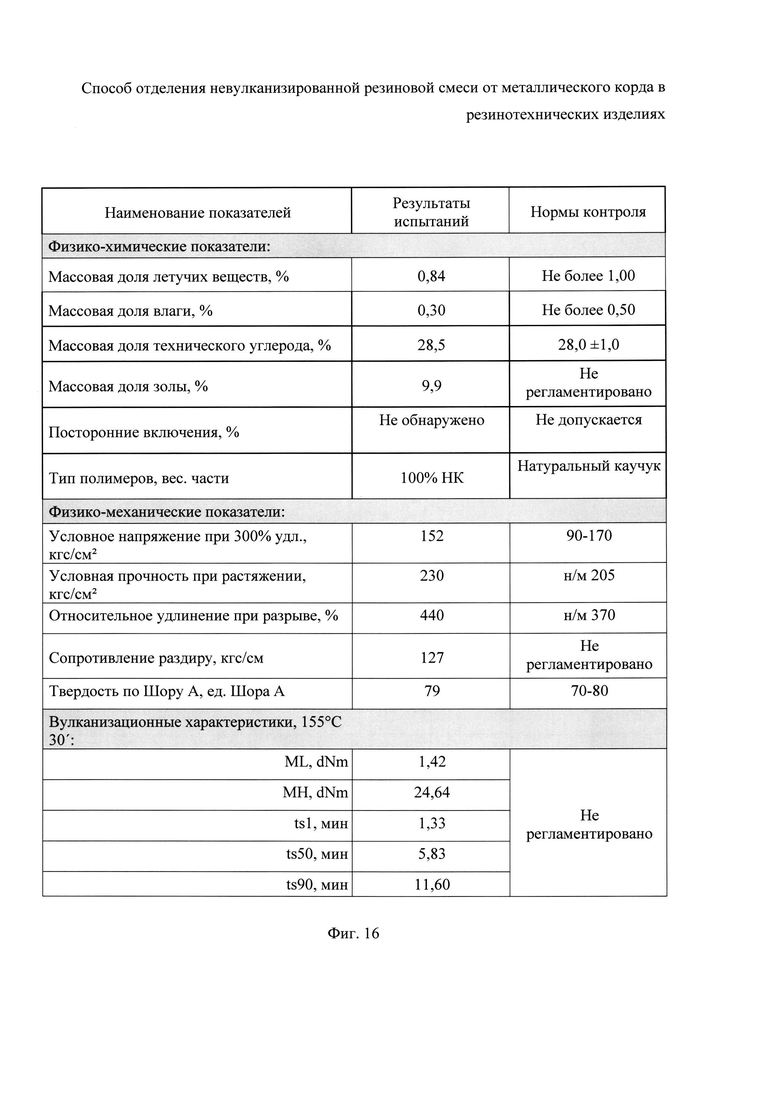

На фиг. 16 приведена таблица, показывающая физико-химические и физико-механические показатели невулканизированной резиновой смеси, полученной в результате проведения способа.

Обрезиненный металлический корд (металлокорд), содержащийся в резинотехническом изделии, состоит из латунированной (напыление латуни) углеродистой проволоки (металла) и сырой (невулканизированной) резиновой смеси на основе натурального каучука в пропорции 50/50 (фиг. 1). В процессе переработки металлокорда его разделяют на сырую (невулканизированную) резиновую смесь и металл.

При осуществлении изобретенного способа воздействуют струей воды на обрезиненный металлический корд резинотехнического изделия (отходы или брак), благодаря чему происходит отделение металла от невулканизированной (сырой) резиновой смеси без малейших нарушений физико-механических показателей (далее - ФМП) сырой резиновой смеси. Кроме ФМП, так же и физико-химические показатели остаются на уровне первичной сырой резиновой смеси, применяемой для производства обрезиненного металлокорда. В результате получают резиновые фрагменты - сырую резиновую смесь (фиг. 2) и «металл» - металлические армирующие элементы (нити) металлокорда, состоящие из латунированной углеродистой проволоки (фиг. 3).

Применяемая для обрезинивания металлокорда резиновая смесь содержит в своем составе натуральный каучук (каучукосодержание 52%), модифицирующую систему для крепления к металлу, а также промоторы адгезии, химические противостарители, вулканизующую группу.

Для достижения конечной цели, обрезиненный металлокорд (отходы или брак РТИ) подвергают воздействию струи воды под высоким давлением от 500 до 3000 бар с расходом от 15 до 100 л/мин, а также и выше 100 л/мин, т.е. с расходом выше 15 литров воды в минуту, что приводит к полному отделению резины путем нарушения целостности входящего материала (пластина и асимметричные куски-чипсы). Данный способ делает возможным отделение невулканизированной (сырой) резины от армирующего элемента (металла) без механического разрезания или дробления.

При деформировании образующихся фрагментов резины в водной среде они могут быть измельчены до требуемых размеров - 10-400 мм.

В способе используют воздействие воды под высоким давлением, разрушающее связь резины и металла в обрезиненном металлокорде, причем напряженное состояние материала существенно увеличивает скорость отделения. На создание и поддержание деформированного состояния изделия затрачивается небольшое количество энергии, а для снятия резины достаточно малого количества физического воздействия, что обеспечивает малые энергозатраты на переработку изделий предложенным способом, которые составляют менее 1,2 кВт⋅ч/кг и могут быть снижены до оптимальных параметров.

Нагрузки, прикладываемые к перерабатываемому РТИ, значительно меньше необходимых нагрузок для разрушения связи резины и металла в обрезиненном металлокорде. При переработке не осуществляется резание, разрыв или быстрое истирание резины. Благодаря этому оборудование для проведения переработки данным способом изнашивается значительно меньше, чем традиционное оборудование для механической переработки.

Армирующие элементы полностью отделяются от невулканизированной (сырой) резины, не загрязняя ее своими фрагментами. Это позволяет получать чистые резиновые невулканизированные (сырые) чипсы/крошку и свободный от резины металл без сложных многоступенчатых схем отделения резины от мелких фрагментов армирующих элементов и оборудования для удаления остатков резины с металлической проволоки корда. Это повышает выход готового продукта и уменьшает количество отходов производства.

На фиг. 6-10 приведены схемы и на фиг. 11-14 фотографии устройства периодического действия для отделения невулканизированной резиновой смеси от металлического корда в РТИ. Устройство включает в себя рабочую камеру (1), автоматические ворота для загрузки входящего сырья и выгрузки продуктов переработки (2), систему вентиляции и электрического освещения (3), аппарат высокого давления (4), систему очистки (5), рабочий стол (6), систему водооборотной воды (7), систему подачи воды (8), систему обезжелезивание воды (9), систему тонкой фильтрации воды (10), пульт управления системой очистки (11), резервуар с водой (12).

В рабочей камере (1) происходит переработка входящего сырья - брака или отходов обрезиненного металлокорда, содержащегося в РТИ. Рабочая камера (1) снабжена автоматическими воротами для загрузки входящего сырья и выгрузки продуктов переработки (2) и оснащена системой вентиляции и электрического освещения (3).

Способ осуществляется следующим образом.

A) Входящий материал - брак или отходы обрезиненного металлокорда, содержащегося в РТИ - в виде пластин или асимметричных кусков располагается с жесткой фиксацией на рабочем столе (6). Материал располагается на решетках из нержавеющей стали. Размер ячеек решетки зависит от технического условия конечного продукта - сырой резиновой смеси.

Б) Рабочая камера (1) закрывается.

B) Оператор аппарата высокого давления (4) производит запуск оборудования, определяя необходимую мощность давления, которая составляет от 500 до 3000 бар.

Г) Оператор системы очистки (5) производит запуск системы очистки, включая систему вентиляции (3) рабочей камеры (1).

Д) Система очистки (5), управляемая оператором посредством пульта (11), перемещаясь в режиме 2D/3D под углом от 0 до 360 градусов (фиг. 15), проходит по всей поверхности рабочего стола (6). Входящий материал, благодаря автоматическому режиму системы очистки (5) с установленным лимитом прохождения (от 3 до 30 минут), плавно разделяется по всей поверхности на две фракции: невулканизированная (сырая) резиновая смесь и металл (см. фиг. 4).

Е) Готовый продукт - невулканизированная (сырая) резиновая смесь и металл -извлекается с поверхности рабочего стола (6) механическим или автоматическим способом. Металл извлекается с рабочего стола (6) при применении системы магнитного сепаратора, входящего в систему очистки (5).

Ж) Готовая невулканизированная (сырая) резиновая смесь в виде чипсов или асимметричных кусков размещается в сушильной камере или на сушильных полках.

З) В зависимости от заказа конечного потребителя, невулканизированная (сырая) резиновая смесь может пройти процесс вальцевания, рафинирования или каландрирования, а также пройти процесс резиносмешения в резиносмесителе, экструдере (см. фиг. 5).

В качестве оборудования, применяемого в способе отделения невулканизированной резиновой смеси от металлического корда в РТИ, используют следующее.

А) Рабочая камера (1):

- профиль ПВХ Novotex,

- стеклопакет однокамерный 28 мм (2 стекла),

- сэндвич панели 28 мм,

- перегородка 3200 × 2959 мм - 2 шт.(верх, низ - сэндвич панель 28 мм, середина - стеклопакет однокамерный 28 мм (2 стекла)),

- перегородка 2500 × 2950 мм - 1 шт.(верх, низ - сэндвич панель 28 мм, середина - стеклопакет однокамерный 28 мм (2 стекла)),

- перегородка 3200 × 2950 мм - 2 шт.(верх, низ, середина - сэндвич панель 28 мм),

- перегородка 2500 × 2500 × 2950 мм - 1 шт.(верх - сэндвич панель 28 мм),

- потолок -16 м2 (каркас - направляющие для гипсокартонного листа 67 × 28 мм, отделка сэндвич панели),

- нащельник самоклеющийся - 40 погонных метров.

Б) Вентиляционное оборудование (3): по конструктивным особенностям вентиляционные системы автомоек подразделяются на:

- систему, обеспечивающую приток воздуха в объеме 8-10-кратного воздухообмена, и

- вытяжение (вывод наружу) в объеме 10-12-кратного воздухообмена.

В) Система освещения рабочей камеры (3): мощность светового потока - от 600 до 2000 люмен, исключено наличие эффекта «мерцания», однородность рассеивания света, отсутствие «слепых зон», затененных или слабо освещенных зон, желательно наличие дополнительного переносного освещения, уровень калибровки света приближенный к естественному, под спектральную чувствительность глаза, уровень цветопередачи должен соответствовать яркому дневному (солнечному) освещению, индекс цветопередачи не менее 80, используемые светильники должны быть устойчивыми к механическим повреждениям, вибрациям, перепадам температур и высоким давлениям.

Г) Система водооборотной воды (7): комплектация: рама, фильтрующая колонна, емкость для чистой воды 2000 л, модуль повышения давления (нержавейка), погружной насос, щит управления, кварцевый песок, датчики переполнения емкости, фильтр тонкой очистки, трехходовой кран, дополнительный картриджный фильтр.

Д) Рабочий стол (6): нержавеющая сталь марки AISI.

Е) Аппарат высокого давления (4): прочная стальная рама, электродвигатель от 20 до 500 кВт, частотный привод двигателя, ременной привод насоса с ограждением, трехплунжерный насос со встроенной системой смазки и охлаждения плунжеров, подкачивающий центробежный насос, накопительная емкость 300 л с фильтром грубой очистки, защитный клапан по высокому давлению, защита от сухого хода насоса высокого давления (ВД), промышленный фильтр из нержавеющей стали с картриджем мешочного типа 5 или 10 микрон, манометры в магистралях низкого и высокого давления, аппарат высокого давления сопровождается руководством по эксплуатации, сертификатом или декларацией ТС, гарантийным талоном, рекомендациями по технике безопасности и охраны труда.

Ж) Система очистки (5): механизированная система с управляемым перемещением для очистки плоских поверхностей под углом от 0 до 360 градусов, максимальное давление 100-5000 бар, минимальный расход 15 л/мин - максимальный расход 1000 л/мин, скорость вращения 10-1000 об./мин, скорость перемещения 2-12 м/мин, контроль скорости движения, независимые контроллеры скорости вращения и перемещения, универсальные рельсы коробчатой конструкции, передвижные концевики, сменные аксессуары, конфигурация системы X-Y для работы в разных плоскостях, очистка поверхностей в заданных направлениях.

З) Система сепарации металла: наиболее эффективным для дополнительной очистки готовой невулканизированной резиновой смеси от оставшегося летучего материала (мелкодисперсионные металлические фракции) является вибрационный магнитный сепаратор. Технические параметры: производительность 5-600 кг/ч, диаметр вала магнитной ленты 295 мм, скорость вала магнитной ленты 35 м/мин, ширина магнита 500 мм, высота магнита 130-160 мм, мощность двигателя 0.75KW×2, внешние габариты (Д×Ш×В) 3300×2000×1700 мм.

Физико-химические и физико-механические показатели готового продукта -невулканизированной резиновой смеси, полученной в результате проведения способа, приведены в таблице на фиг. 16. Гарантийный срок сохранения данных показателей - до 3 х месяцев (при нормальных условиях хранения: влажность не более 75%, температура 10-35°С). Допускается транспортировка резиновой смеси при температурах (минус 30°С -плюс 35°С), с последующим отогревом перед использованием в теплом помещении до комнатной температуры до устранения конденсата на поверхности. Способ транспортировки: резиновая смесь, в виде листов толщиной 5-10 мм, проложена полиэтиленовой пленкой на деревянном поддоне.

Таким образом, изобретение обеспечивает повышение экономической эффективности при качественном разделении материалов. Экономическая эффективность обусловлена тем, что сырая резиновая смесь не утрачивает своих свойств (резиновая смесь отделяется от металлического корда в резинотехническом изделии с сохранением физико-механических и физико-химических показателей первичной сырой резиновой смеси, применяемой для производства обрезиненного металлокорда) и может быть использована для производства новых материалов как технического назначения - шинная отрасль, нефтегазовая отрасль, ВПК, так и в широком потреблении - доработка смеси до эконом-класса и производство резинотехнических изделий. Кроме того, изобретение обеспечивает снижение изнашивания оборудования, снижение энергозатрат, повышение безопасности для окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделения невулканизированной резиновой смеси от металлического корда в браке/отходах обрезиненного металлического корда | 2020 |

|

RU2746836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2083372C1 |

| Линия переработки резины изношенных шин | 2018 |

|

RU2716770C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

| Способ получения чистого металлического корда и углеродного остатка при переработке резинотехнических отходов | 2023 |

|

RU2814105C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2111859C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211144C2 |

| СПОСОБ ПЕРЕРАБОТКИ АРМИРОВАННЫХ МЕТАЛЛОМ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2060882C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ НА ОСНОВЕ РЕЗИНЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА | 1995 |

|

RU2095513C1 |

| СПОСОБ ОТДЕЛЕНИЯ МЕТАЛЛОКОРДА И ИЗМЕЛЬЧЕНИЯ ПОЛОЙ ОБОЛОЧКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2006 |

|

RU2360738C2 |

Изобретение относится к способу отделения невулканизированной резиновой смеси от металлического корда. Техническим результатом является повышение качества разделения материалов, снижение изнашивания оборудования, снижение энергозатрат и повышение безопасности для окружающей среды. Технический результат достигается способом отделения невулканизированной резиновой смеси от металлического корда в резинотехническом изделии, содержащем обрезиненный металлический корд, с сохранением физико-механических показателей первичной резиновой смеси. Способ включает воздействие в закрытой камере на резинотехническое изделие струей воды под давлением 500-3000 бар с расходом выше 15 л/мин. 16 ил.

Способ отделения невулканизированной резиновой смеси от металлического корда в резинотехническом изделии, содержащем обрезиненный металлический корд, с сохранением физико-механических показателей первичной резиновой смеси, включающий воздействие в закрытой камере на резинотехническое изделие струей воды под давлением 500-3000 бар с расходом выше 15 л/мин.

| СПОСОБ ДЛЯ РАЗДЕЛЕНИЯ НЕВУЛКАНИЗИРОВАННЫХ ПРОРЕЗИНЕННЫХ МЕТАЛЛОКОРДНЫХ МАТЕРИАЛОВ ДЛЯ ШИН | 2009 |

|

RU2466865C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ МЕТАЛЛОКОРДНЫХ ПОКРЫШЕК | 1992 |

|

RU2024400C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307179C2 |

| WO 2011158002 A1, 22.12.2011 | |||

| WO 1992015438 A1, 17.09.1992. | |||

Авторы

Даты

2019-01-22—Публикация

2017-08-30—Подача