Изобретение относится к области получения композиционных материалов, в частности углерод-углеродным, углерод-керамическим, угле-пластиковым композиционным материалам на основе многомерно-армированного углеволокнистого каркаса и углеродной, керамической или полимерной матрицы. Такие композиционные материалы могут быть использованы в авиационной, аэрокосмической, автомобильной, военной, медицинской, и других отраслях промышленности.

Известен способ получения углерод-углеродного композита, стойкого к окислению [1]. Сущность изобретения состоит в том, что изготавливают каркас путем набора стержней из углеродного волокна в пучок цилиндрической формы, армируют его углеродным волокном и осуществляют нагрев до 900-950°С прямым пропусканием электрического тока в среде природного газа с выдержкой при этой температуре не более 24 часов.

Недостатком данного способа является получение дорогостоящего, трудоемкого и энергоемкого материала с анизотропией свойств, который не рационально применять в конструкциях, не требующих высокой стойкости к окислению.

Известен способ [2] изготовления объемно армированного композиционного материала, включающий изготовление армирующего каркаса путем набора стержней из углеродного волокна, помещение армирующего каркаса в форму, пропитку его под давлением термореактивной смолой с известными требованиями, а затем полимеризацию смолы.

Недостаток данного способа - ограничение по технологиям получения матрицы, а также получение дорогостоящего, трудоемкого и энергоемкого материала с ограниченным применением.

Наиболее близким к предлагаемому техническому решению является способ [3] изготовления объемно армированного композиционного материала углерод-углерод марки 4КМС-Л на основе стержневого каркаса (прототип). Каркас материала 4КМС-Л представляет собой объемную четырехнаправленную структуру, собранную из углепластиковых стержней на основе углеродного волокна и поливинилового спирта в виде гексагональной трансверсально-изотропной укладки. В данном случае термин «изотропная» характеризует только осесимметричность структуры каркаса, в которой стержни каждого из трех трансверсальных направлений расположены под одинаковым друг к другу углом 120. Структура получила название 4D-Л (см. Пространственно-армированные композиционные материалы: Справочник / Ю.М. Тарнопольский, И.Г. Жигун, В.А. Поляков - М: Машиностроение, 1987, с. 20-21).

Объемно армированный композиционный материал марки 4КМС-Л имеет длительный процесс сборки армирующего каркаса, обладает низкой трещиностойкостью матрицы и является дорогостоящим, трудоемким и энергоемким.

Предлагаемый способ по сравнению с известными позволяет в сравнительно простых технологических условиях (доступное оборудование, небольшая продолжительность процесса и другие) получать аналог материала 4КМС-Л сократив процесс изготовления и повысив свойства материала.

Техническим результатом является увеличение содержания армирующего волокна в материале, уменьшение пористости и повышение эксплуатационных характеристик материала.

Технический результат достигается тем, что в способе изготовления объемно армированного композиционного материала, включающем изготовление армирующего каркаса в виде четырехнаправленной пространственной структуры путем набора стержней на основе углеродного волокна и формирование матрицы, армирующий каркас изготавливают путем установки вертикальных стержней из пропитанного связующим углеродного волокна, на стержни нанизывают триаксиальную ткань, сотканную из углеродных волокон с образованием просветов с размером ячеек, равным размеру сечений стержней, при этом стержни устанавливают с шагом равным шагу просветов в триаксиальной ткани, а матрицу формируют из углеродного, керамического или полимерного материала.

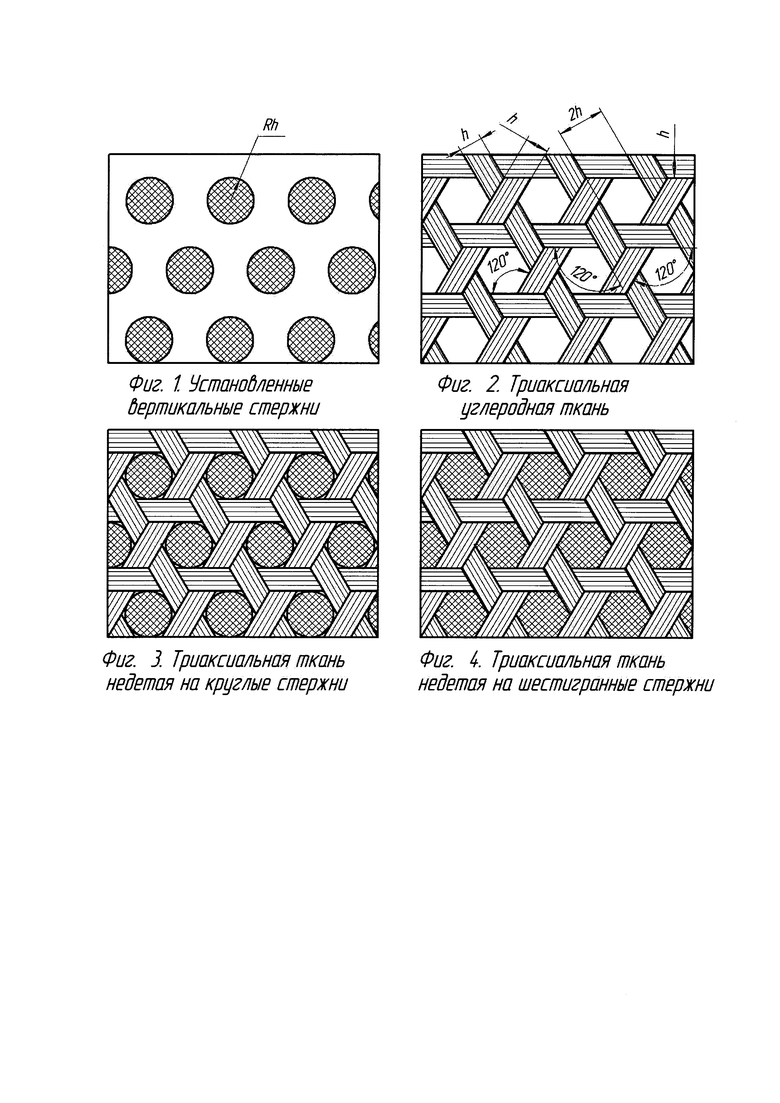

Предлагаемое техническое решение поясняется графическими материалами,

где:

на фиг. 1 - Установленные вертикальные стержни

на фиг. 2 - Триаксиальная углеродная ткань

на фиг. 3 - Триаксиальная ткань надетая на круглые стержни

на фиг. 4 - Триаксиальная ткань надетая на шестигранные стержни

Степень наполнения материала волокном является основным показателем при определении свойств и эксплуатационных характеристик материала. Повышение степени наполнения материала волокном и равномерное распределение его в объеме материала повышает трещиностойкость материала.

Предельная степень наполнения волокном структуры 4Б-Л (прототип) - 0,589. Наполнение триаксиальной ткани углеродом 0,439 с образованием ячеек шестигранной формы. При нанизывании триаксиальной ткани на круглые стержни, расставленные в соответствии с шагом ячеек, удается повысить степень наполнения материала волокном до 0,605. Так как процесс нанизывания слоев ткани более производительный по сравнению со сборкой стержневых структур, снижается трудоемкость изготовления армирующих каркасов и материала в целом, повышаются эксплуатационные характеристики материала.

Стержни изготавливают методом пултрузии круглого сечения или шестигранной формы сечения из углеродного волокна пропитанного связующим. Диаметр стержня зависит от применяемого углеродного волокна и количества его сложений. Уменьшение диаметра применяемых стержней уменьшает зернистость структуры, но экспоненциально повышается трудоемкость изготовления армирующих каркасов.

Стержни вертикальные устанавливают в оснастку, которая задает их расположение (фиг. 1). Установка стержней может выполняться вручную или автоматизированным способом.

Триаксиальная ткань изготавливается переплетением углеродных волокон в трех направлениях под углом 120 градусов с образованием просветов в виде шестигранников (фиг. 2). Ширина жгутов формируется в процессе подачи материала в зону переплетения. Ширина жгутов должна быть равной половине диаметра стержня для образования ячеек, равных диаметру применяемых стержней. Изготовление триаксиальной ткани выполняется на автоматизированном оборудовании.

Триаксиальную ткань послойно автоматизированным методом одевают на вертикальные стержни. Приведен пример получаемой структуры в сечении плоскостью перпендикулярной вертикальным стержням при использовании стержней круглой формы (фиг. 3), и при использовании стержней шестигранной формы (фиг. 4).

Создание углеродной, керамической или полимерной матрицы производят по известным технологиям.

Для изготовления армирующего каркаса описанным способом была применена ткань триаксиальная базового полотняного переплетения из нити M46JB 223 ТЕХ. Количество нитей на 100 мм (плотность) - 35 шт. Соответственно, образованная ширина жгута 0,95 и образованная ячейка для стержней диаметром 1,9 мм. Поверхностная плотность - 253 г/м3. Толщина ткани 0,32 мм. Плотность армирующего каркаса при применении круглых стержней и указанной триаксиальной ткани 1090 кг/м3, степень наполнения материала волокном 0,605. Формирование матрицы из углеродного, керамического или полимерного материала выполняется по известным технологиям.

Источники информации

1. Патент РФ 2090497, оп. 20.09.1997 г. З. 95101863 от 20.02.1995 г.

2. Патент РФ 2568725, оп. 20.11.2015 г. З 2014124851 от 18.06.2014 г.

3. Композиционные материалы: справ. / В.В. Васильев, В.Д. Протасов, В.В. Болотин и др.; под общ. ред. В.В. Васильева, Ю.М. Тарнопольского. - М.: Машиностроение, 1990. - 512 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЁМНО-АРМИРОВАННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2778523C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2678020C1 |

| АРМИРУЮЩИЙ КАРКАС УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2498962C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРКАСА ОБЪЁМНОЙ СТРУКТУРЫ И ДИСПЕРСНО-УПРОЧНЁННОЙ НАНО- И/ИЛИ УЛЬТРАДИСПЕРСНЫМИ ЧАСТИЦАМИ ТУГОПЛАВКИХ СОЕДИНЕНИЙ УГЛЕРОДНОЙ ИЛИ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2779626C1 |

| УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ РЕЗЬБОВОЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ | 2023 |

|

RU2801427C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2201894C2 |

| Способ формирования 4D каркаса многомерно армированного углеродного композиционного материала и устройство для его осуществления | 2020 |

|

RU2770083C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| Способ формирования 3D каркаса многомерно армированного углеродного композиционного материала и устройство для его осуществления | 2019 |

|

RU2712607C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2201893C2 |

Изобретение относится к способу изготовления объемно армированного композиционного материала. Техническим результатом является повышение физико-механических свойств изделий и снижение трудоемкости их изготовления. Технический результат достигается способом изготовления объемно армированного композиционного материала, который включает изготовление армирующего каркаса в виде четырехнаправленной пространственной структуры из углеродных волокон и формирование матрицы. При этом армирующий каркас изготавливают путем установки вертикальных стержней, с шагом, равным шагу просветов в триаксеальной ткани. Стержни изготавливаются из углеродного волокна, пропитанного связующим. На стержни нанизывают триаксиальную ткань, сотканную из углеродных волокон, с образованием просветов с размером ячеек, равным сечению стержней. Матрицу формируют из углеродного, керамического или полимерного материала. 4 ил.

Способ изготовления объемно армированного композиционного материала, включающий изготовление армирующего каркаса в виде четырехнаправленной пространственной структуры, собранной из стержней на основе углеродного волокна, и формирование матрицы, отличающийся тем, что армирующий каркас изготавливают путем установки вертикальных стержней из пропитанного связующим углеродного волокна и нанизывания на вертикальные стрежни триаксиальной ткани, сотканной из углеродных волокон с образованием просветов с размером ячейки, равным размеру сечения стержней, при этом стержни устанавливают с шагом, равным шагу просветов в триаксиальной ткани, а матрицу формируют из углеродного, керамического или полимерного материала.

| US 4997501 A, 05.03.1991 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯГИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2006 |

|

RU2379185C1 |

| US 4137354 A, 30.01.1979 | |||

| СТРУКТУРА СЕРДЕЧНИКА И СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРЫ СЕРДЕЧНИКА | 2007 |

|

RU2447993C2 |

| СПОСОБ АРМИРОВАНИЯ МАТЕРИАЛА ОСНОВЫ ДЛЯ КОМПОЗИТНЫХ КОНСТРУКЦИЙ | 2006 |

|

RU2419543C2 |

Авторы

Даты

2019-01-22—Публикация

2017-09-11—Подача