Область техники

Изобретение относится к устройствам для сварки труб в заводских стационарных или в полевых условиях и может быть использовано в любых стесненных для производства таких работ условиях.

Уровень техники

Сварка на сегодняшний день остается наиболее надежным способом соединения труб. При строительстве магистральных трубопроводов от сварочных работ зависит не только эксплуатационная надежность трубопроводов, но и сроки строительно-монтажных работ, конечная стоимость сооружений. От сварочных работ зависит как общий темп строительства трубопроводов, так и их качество. Качество строительно-монтажных работ напрямую обуславливает стоимость дальнейшей эксплуатации магистралей. Устранение непроизводительных потерь времени при проведении необходимых технологических операций является существенным резервом в обеспечении качества сварных соединений, а следовательно, эксплуатационной надежности трубопроводов и сокращения сроков выполнения строительно-монтажных работ.

Известно сварочное устройство для стыковой сварки труб, содержащее по меньшей мере одну сварочную тележку, на которой установлена по меньшей мере одна сварочная головка, имеющая по меньшей мере одну сварочную горелку, причем указанное сварочное устройство установлено и имеет возможность перемещения вдоль плоскости стыка между свариваемыми трубами с помощью орбитального держателя, выполненного с возможностью поступательного перемещения вдоль формируемого трубопровода и с возможностью перемещения и позиционирования указанного сварочного устройства вдоль плоскости стыка между свариваемыми трубами. Кольцевые сегменты орбитального держателя выполнены с возможностью их раздвигания по направляющим в плоскости, перпендикулярной осевой плоскости соединяемых труб, и/или поворота в положение, в котором они проходят вдоль труб. [Патент №2441738 RU, МПК В23K 37/053; В23K 37/02. Орбитальный держатель, содержащий по меньшей мере два соединяемых друг с другом элемента в виде кольцевых сегментов; Устройство стыковой сварки труб для формирования трубопровода, содержащее такой орбитальный держатель / Дюпон Тьери (FR) и др.; Серимакс (FR). - 2008141709/02; Заявл. 28.03.2007, Опубл. 10.02.2012] [1].

Известное устройство имеет большие массогабаритные характеристики. Поэтому не применимо для сварки в сложных пространственных условиях, для сварки в каналах и траншеях. Перенастройка на различные диаметры происходит с заменой орбитального держателя и требует значительного времени.

Известно устройство для многопроходной сварки неповоротных стыков труб, включающее основание, планшайбу с зубчатым венцом и сварочной горелкой, реверсивный привод вращения планшайбы, систему управления с узлом управления стыковкой валиков прохода и раскладкой стыков проходов, выполненным в виде редуктора. Корпус редуктора установлен на основании. [Патент №2049633 RU, МПК В23K 37/053; В23K 9/028; В23K 31/02; Устройство для многопроходной сварки неповоротных стыков труб / Горлов Е.И. и др.; Центральный научно-исследовательский институт технологии судостроения. - Заявка 5030201/08; Заявл. 04.02.1992, Опубл. 10.12.1995.] [2].

Устройство может быть использовано для многопроходной сварки стыков толстостенных труб при любых условиях затесненности.

Недостатками известного решения являются: сложная механическая схема устройства, обусловленная наличием нескольких редукторов и приводных устройств, каждый диаметр свариваемого трубопровода требует установки планшайбы с зубчатым венцом соответствующего диаметра. Устройство обладает сложной настройкой на стык каждого диаметра, а параметры такой настройки не могут быть изменены в процессе сварки.

Известны сведения об оборудовании для орбитальной сварки в составе устройства для сваривания сквозной прямой трубы и изогнутой трубы. Устройство содержит неподвижный опорный стол для труб, опорный стол для труб, поворотный в горизонтальной плоскости вокруг вертикальной оси трубы, расположенной на опорной оси. Каждый стол содержит основание, имеющее рельсы. Устройство для орбитальной сварки также установлено на столе, снабженном рельсами. Кольцо кольцевой сварной направляющей расположено вертикально, с возможностью скольжения. Вертикальное перемещение кольца осуществляется с помощью электродвигателя. Кольцо содержит две части, шарнирно соединенные и закрепленные. Верхняя часть кольца имеет возможность поворота для вставки трубы. Сварочный аппарат входит в зацепление с канавкой кольцевого кольца и приводится в движение вокруг кольца с помощью электродвигателя, действующего через шестерни. Горелка и направляющий ролик трубопровода вертикально перемещаются вместе. Сварочная проволока подается на факел из барабана. [Патент №1465959 GB, МПК В23K 37/053; В23K 9/028; В23K 37/00. Pipe welding apparatus_ / MITSUI SHIPBUILDING ENG. - JP19730047906; Заявл. 26.04.1973. Опубл. 25.04.1974.] [3].

Известное устройство для орбитальной сварки труб имеет значительные массогабаритные характеристики, является стационарным.

А сварка различных диаметров труб требует соответствующего диаметра направляющего кольца.

Наиболее близкой является информация об устройстве для сварки труб, которое содержит перемещаемую вокруг трубы на стыке труб каретку, гибкий натяжной элемент, соединенный с кареткой с возможностью прохода вокруг трубы для удерживания каретки на трубе, средство питания на каретке для перемещения ее и натяжного элемента вокруг трубы. Устройство содержит сварочную головку, установленную на каретке, для сварки шва при движении каретки вокруг трубы [Патент №3102187 US. Apparatus for welding pipes / George A. Coscia. - №69025; Заявл. 14.11.1960; Опубл. 27.08.1963.] [4].

Устройство имеет одну сварочную каретку с установленной сварочной горелкой. Установка на одну каретку приводов для перемещения сварочного горелки вокруг шва, приводов смещения горелки поперек шва и в радиальном направлении от трубы, привода наклона горелки, электрических кабелей, и т.д. требует применения сварочной каретки больших габаритов.

Особенностью рассмотренного выше устройства является вращение сварочной каретки вместе с гибким натяжным устройством вокруг трубы, т.е. отсутствует направляющее устройство, закрепленное неподвижно на трубе. Из-за незначительных деформаций трубы, цилиндрической поверхности трубы, наличия на ней продольного сварного шва, брызг металла на наружной поверхности трубы, овальности трубы, сварочная каретка вместе с гибким натяжным элементом неизбежно будет отклоняться от траектории сварного шва, что приведет к невозможности выполнения качественного сварного шва и к необходимости постоянной коррекции положения сварочной горелки.

Раскрытие изобретения

Техническим результатом изобретения является снижение трудоемкости производства работ, в том числе, в стесненных условиях, повышение качества выполнения сварочных стыков при сокращении времени сварки.

Технический результат достигают использованием для сварочных работ на трубопроводах устройства для сварки неповоротных стыков труб.

Устройство для сварки неповоротных стыков труб, перемещаемое вокруг свариваемой трубы, включает сварочный, приводной и натяжной механизмы, опорные ролики. Устройство выполнено в виде жестких звеньев, с установкой на них сварочного, приводного и натяжного механизмов. Звенья шарнирно соединены между собой с возможностью охвата трубы по окружности. Каждое звено содержит опорные ролики для опирания на внешнюю поверхность трубы, при этом расстояние между крайними внешними гранями опорных поверхностей роликов не менее 50 мм. Шарнирное соединение звеньев обеспечивает возможность поворота двух смежных звеньев только вокруг оси шарнирного соединения, параллельной оси свариваемой трубы, при этом, одно или более шарнирных соединений звеньев устройства являются разъемными.

Сварочный механизм содержит сварочную горелку и систему приводов и установлен по меньшей мере на одном звене.

Приводной механизм для перемещения устройства вокруг трубы установлен по меньшей мере на одном звене.

Натяжной механизм установлен на одном из звеньев для натяжения и прижима устройства к трубе с возможностью регулирования величины натяжения при помощи упругого элемента, например, в виде системы пружин.

Последовательность компоновки звеньев в устройстве может быть различной. Установка механизмов может быть совмещена. Например, приводной и натяжной механизмы могут быть установлены на одном звене.

По меньшей мере одно звено имеет приводной механизм, передающий вращающий момент от источника питания на ось с опорными роликами для возможности перемещения устройства вокруг оси трубы.

Натяжной механизм, установленный на одном из звеньев, имеет упругий элемент для поддержания натяга устройства на свариваемой трубе посредством изменения размера между шарнирными осями звена с натяжным механизмом и смежных с ним звеньев.

Изменяемый размер между осями шарниров, соединяющих между собой звенья, смежные со звеном, на котором установлен натяжной механизм обеспечивает упругий элемент, который может быть, например, пружинным. Упругий элемент служит для поддержания натяга при незначительном изменении размера между шарнирными осями из-за допустимой или нежелательной овальности трубы, наезда опорных роликов на продольный стык трубы, наезда опорных роликов на сварочные брызги и на иные возможные препятствия. Натяжной механизм обеспечивает необходимый для стабильной работы прижим устройства к трубе и возможность установки устройства на различные диаметры труб.

Таким образом, вышеперечисленные основные части устройства, могут быть разнесены на разные звенья. Это позволяет значительно сократить габариты устройства как в радиальном направлении (высоту устройства в самой высокой точке), так и в направлении вдоль оси свариваемой трубы (его ширину). При необходимости, основные механизмы устройства могут быть скомпонованы совместно на одном звене, например, натяжной и приводной механизмы.

Одно, два или более соединений между звеньями выполнено разъемными, например, в виде крюка или крюков, закрепляемых на шарнирных соединениях между звеньями для осуществления быстрого размыкания устройства.

Сущность заявленного изобретения поясняет иллюстративный материал, представленный в виде схем.

Краткое описание чертежей

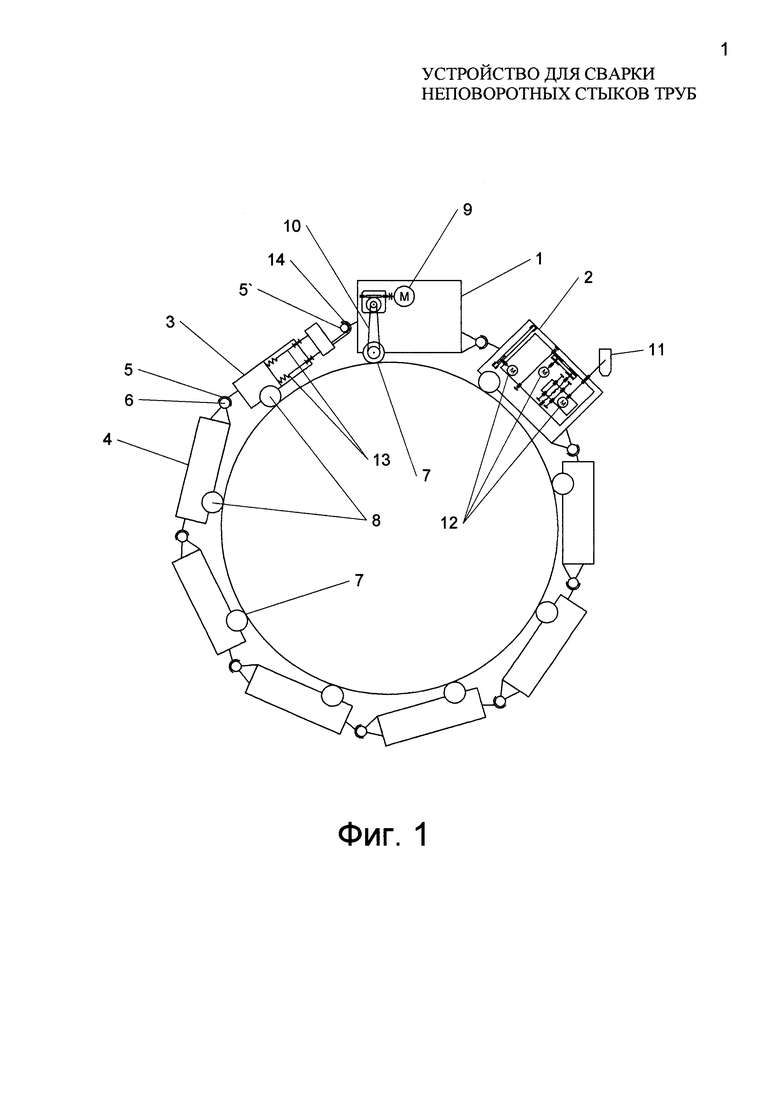

Фиг. 1 - кинематическая схема расположения устройства для сварки труб с устройством всех основных механизмов на разных звеньях, поперечное сечение.

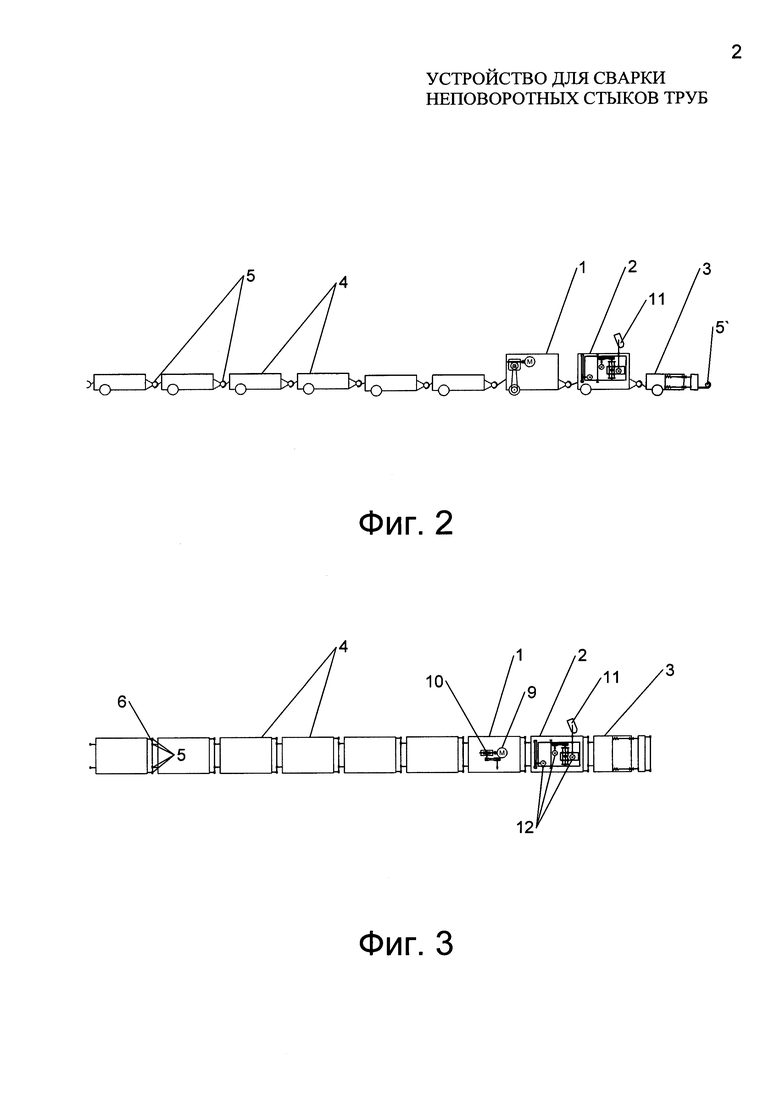

Фиг. 2 - развертка устройства с иной компоновкой, чем на Фиг. 1, при виде сбоку (кинематическая схема).

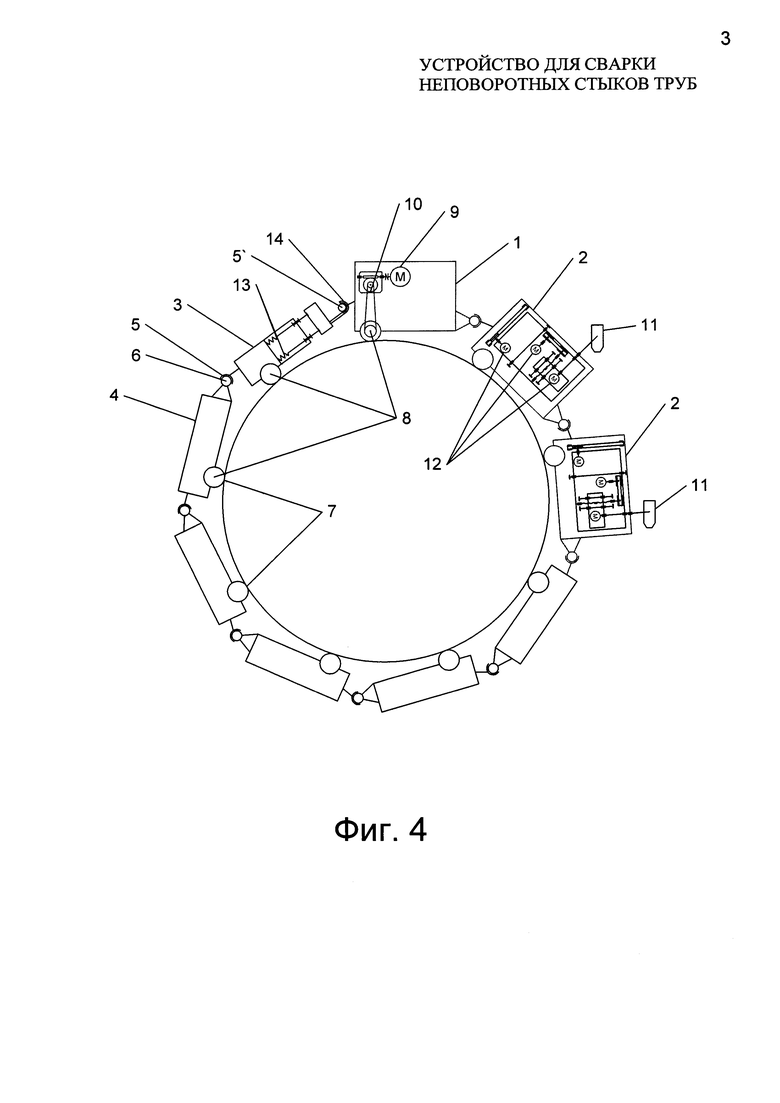

Фиг. 3 - кинематическая схема развертки устройства при виде сверху.

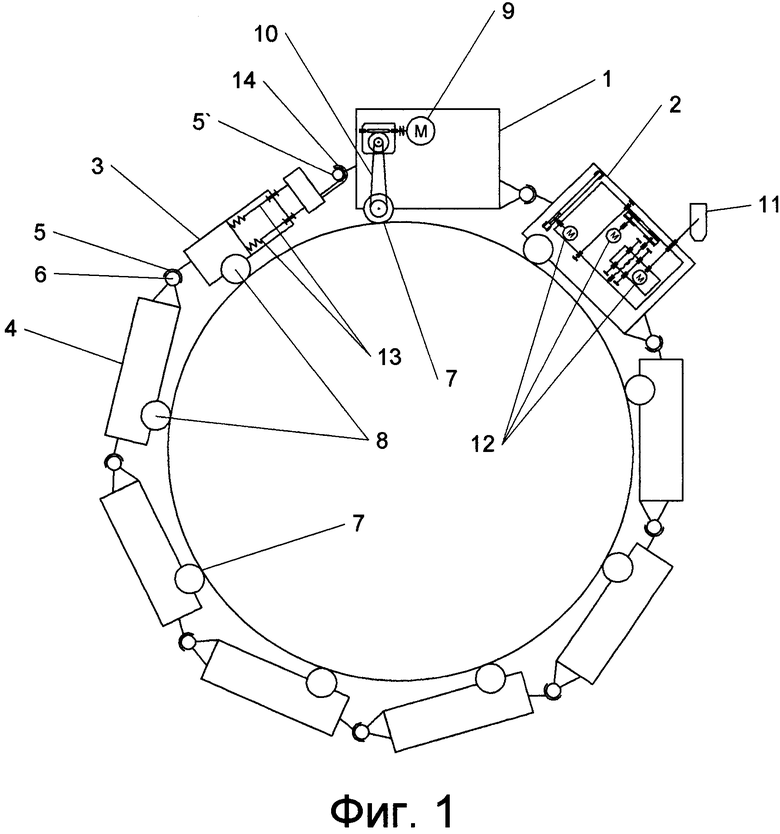

Фиг. 4 - кинематическая схема расположения устройства для сварки труб на трубе при установке сварочных механизмах на двух звеньях.

Устройство состоит из звеньев 1, 2, 3, 4, соединенных между собой шарнирами 5, с осями 6. Каждое звено 1, 2, 3 и 4 имеет опорные ролики 7 с осями 8. Опорные ролики 7 служат опорой устройства для сварки на трубе и средством перемещения вокруг нее.

Возможность поворота двух любых смежных звеньев 4, или 4 и 3, или 1 и 2 только вокруг оси 6 шарнира 5 обеспечивает не только конструкция самого шарнира 5, но и достаточная величина расстояния между крайними внешними гранями опорных поверхностей роликов 7.

Приводной механизм, установленный на звене 1, содержит привод 9, например, электрический двигатель, и механическую передачу 10, передающую вращающий момент на ось 8 опорных роликов 7 звена с приводным механизмом.

Сварочный механизм может быть установлен на одном звене 2 (Фиг. 1), на двух звеньях 2 (Фиг. 4) или более (не показано). Сварочный механизм включает сварочную горелку 11 и систему приводов 12, обеспечивающих перемещение сварочной горелки 9 в заданном направлении при выполнении сварочных работ.

Натяжной механизм, установленный на отдельном звене 3, обеспечивает натяжение устройства для сварки на трубе и его прижим к трубе. Натяжной механизм 3 имеет упругий элемент 13, например, пружинный, для поддержания натяга устройства для сварки при выполнении сварочных работ. Натяжной механизм, звено 3, обеспечивает возможность изменения размера звена при установке устройства на различные диаметры труб. Поддержание натяга осуществляют посредством изменения размера между шарнирными осями 6 звена 3 с натяжным механизмом и смежных с ним звеньев, например, 4 и 1 (Фиг. 1 и Фиг. 4).

Звенья 4 выполняют соединительную функцию. Их количество определяется диаметром свариваемых труб.

По меньшей мере, одно шарнирное соединение 5' звеньев 1, 2, 3, или 4 устройства выполнено разъемным, например, в виде крюка 14.

На Фиг. 4 показана кинематическая схема устройства в котором два сварочных механизма расположены на двух звеньях 2 последовательно, для сокращения времени проведения сварки.

Осуществление изобретения

Разомкнутое в нерабочем состоянии устройство устанавливают рядом или на стыке труб. Устройство замыкают в кольцо, зацепляя разъемное соединение 14 с разъемным шарниром 5' устройства.

С помощью натяжного механизма, установленного на звене 3, регулируют натяжение устройства и его прижим к свариваемой трубе.

При установке устройства на трубе оси роликов расположены вдоль оси трубы.

После установки приводят в действие сварочный механизм (звено 2) и приводной механизм (звено 1), согласно заданному алгоритму сварки.

После выполнения сварочного шва осуществляют снятие устройства с трубы в порядке, обратном установке. Настройку устройства под различные диаметры свариваемой трубы осуществляют изменением количества соединенных между собой звеньев 4 устройства и работой натяжного механизма, имеющего возможность изменения размера между осями 6, соединяющими между собой смежные с ним звенья.

Возможность поддержания натяга обеспечивает упругий элемент, например, в виде системы пружин 13, регулирующий изменение размера между шарнирными осями 6 звена с натяжным механизмом и смежных с ним звеньев.

Жесткость звеньев и жесткая работа шарнирных соединений звеньев, допускающая движение (поворот) только вокруг оси шарнира широкое расстояние между крайними внешними гранями опорных поверхностей роликов 7, позволяет устройству точно следовать сварочному стыку не отклоняясь от орбитальной траектории свариваемого шва из-за допускаемой овальности или иных деформаций трубы, таких, как попадание сварочных брызг или поперечного сварного шва под опорные ролики 7. Таким образом, исключена возможность деформации устройства в плоскости кольца и обеспечивается установка осей шарнирных соединений звеньев устройства параллельно оси трубопровода.

Заявляемое устройство позволяет путем снижения габаритов устройства применять его для сварки предварительно изолированных трубопроводов в стесненных условиях, обеспечить легкость и скорость монтажа устройства на свариваемый трубопровод. Отличительным преимуществом устройства является возможность при малых габаритах реализовать большое количество степеней свободы перемещения сварочной горелки, а именно: перемещение вдоль стыка, перемещение поперек стыка, перемещение горелки в радиальном направлении и изменение угла наклона горелки относительно стыка. Таким образом, применение в работе устройства для сварки позволяет повысить качество выполнения сварочных стыков и сократить время сварки.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент №2441738 RU, МПК В23K 37/053; В23K 37/02. Орбитальный держатель, содержащий по меньшей мере два соединяемых друг с другом элемента в виде кольцевых сегментов; Устройство стыковой сварки труб для формирования трубопровода, содержащее такой орбитальный держатель / Дюпон Тьери (FR) и др.; Серимакс (FR). - 2008141709/02; Заявл. 28.03.2007, Опубл. 10.02.2012.

2. Патент №2049633 RU, МПК В23K 37/053; В23K 9/028; В23K 31/02; Устройство для многопроходной сварки неповоротных стыков труб / Горлов Е.И. и др.; Центральный научно-исследовательский институт технологии судостроения. - Заявка 5030201/08; Заявл. 04.02.1992, Опубл. 10.12.1995.

3. Патент №1465959 GB, МПК В23K 37/053; В23K 9/028; В23K 37/00. Pipe welding apparatus_ / MITSUI SHIPBUILDING ENG. - JP19730047906; Заявл. 26.04.1973. Опубл. 25.04.1974.

4. Патент №3102187 US. Apparatus for welding pipes / George A. Coscia. - №69025; Заявл. 14.11.1960; Опубл. 27.08.1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для орбитальной обработки неповоротных стыков и торцов труб | 2018 |

|

RU2696984C1 |

| Устройство для сварки неповоротных стыков труб | 1985 |

|

SU1286376A1 |

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Устройство для сварки неповоротных стыков трубопроводов | 1984 |

|

SU1225744A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

| Способ соединения и разъединения труб для добычи битуминозной нефти и устройство для лазерной сварки и резки при реализации способа | 2016 |

|

RU2630327C1 |

| Способ орбитальной лазерной сварки нефтяных стальных труб, устройство и система, его реализующие | 2020 |

|

RU2759457C1 |

| Способ сварки неповоротных стыков труб и устройство для его осуществления | 1978 |

|

SU1109044A3 |

| Автомат для сварки неповоротных стыков труб | 1981 |

|

SU1018832A1 |

Изобретение относится к области сварочного производства и может быть использовано для сварки труб в стационарных или в полевых условиях. Устройство содержит опорно-соединительный элемент, выполненный в виде жестких звеньев, шарнирно соединенных между собой с возможностью охвата трубы по окружности и перемещения по ней, расположенные на опорно-соединительном элементе приводной механизм, для перемещения указанного элемента вокруг трубы, и сварочный механизм, причем, на каждом упомянутом звене установлены опорные ролики для опирания на внешнюю поверхность трубы, а шарнирное соединение звеньев выполнено с возможностью обеспечения поворота двух смежных звеньев только вокруг оси шарнирного соединения, параллельной оси трубы. Устройство снабжено также натяжным механизмом, а расстояние между крайними внешними гранями опорных поверхностей соосных роликов составляет не менее 50 мм. Использование изобретения позволяет снизить трудоемкость работ и повысить качество выполнения сварочных стыков при сокращении времени сварки. 3 з.п. ф-лы, 4 ил.

1. Устройство для сварки неповоротных стыков труб, содержащее опорно-соединительный элемент, выполненный в виде жестких звеньев, шарнирно соединенных между собой с возможностью охвата трубы по окружности и перемещения по ней, расположенные на опорно-соединительном элементе приводной механизм, для перемещения указанного элемента вокруг трубы, и сварочный механизм, причем, на каждом упомянутом звене установлены опорные ролики для опирания на внешнюю поверхность трубы, а шарнирное соединение звеньев выполнено с возможностью обеспечения поворота двух смежных звеньев только вокруг оси шарнирного соединения, параллельной оси трубы, при этом по меньшей мере одно шарнирное соединение звеньев выполнено разъемным, отличающееся тем, что оно снабжено натяжным механизмом, установленным на опорно-соединительном элементе с возможностью его натяжения и прижима к трубе, а расстояние между крайними внешними гранями опорных поверхностей соосных роликов составляет не менее 50 мм.

2. Устройство по п. 1, отличающееся тем, что сварочный механизм содержит сварочную горелку и систему приводов для ее перемещения и установлен по меньшей мере на одном звене.

3. Устройство по п. 1, отличающееся тем, что указанный выше приводной механизм установлен по меньшей мере на одном звене.

4. Устройство по п. 1, отличающееся тем, что натяжной механизм установлен на одном из звеньев с возможностью регулирования величины натяжения при помощи упругого элемента, например, в виде системы пружин.

| US 3102187 A, 27.08.1963 | |||

| Устройство для осуществления сварки на неповоротных цилиндрических изделиях | 1980 |

|

SU897445A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

| АВТОМАТ ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 0 |

|

SU232156A1 |

| US 3840170 A, 08.10.1974 | |||

| US 4373125 А, 08.02.1983 | |||

| JPS 6268698 A, 28.03.1987. | |||

Авторы

Даты

2019-01-29—Публикация

2017-08-21—Подача