Изобретение относится к сварочному производству, в частности к сварочным автоматам для сварки стыков трубопроводов большого диаметра.

Целью изобретения является повышение качества сварных швов и производительности и упрош,ение конструкции.

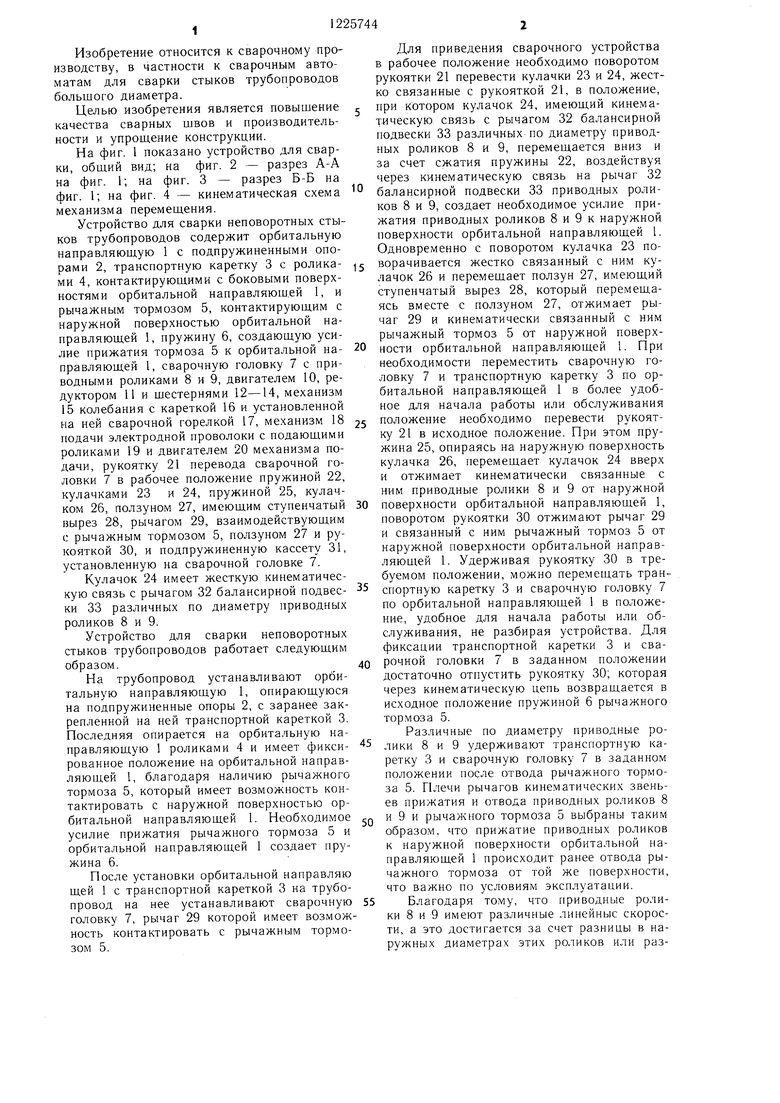

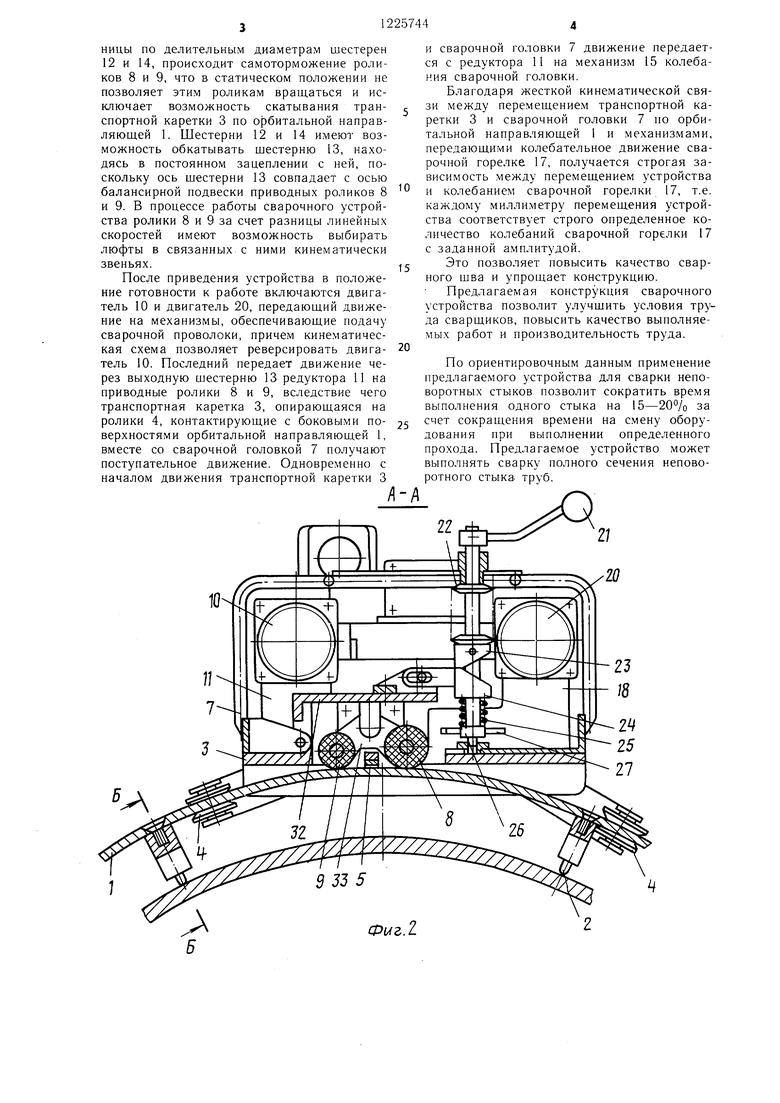

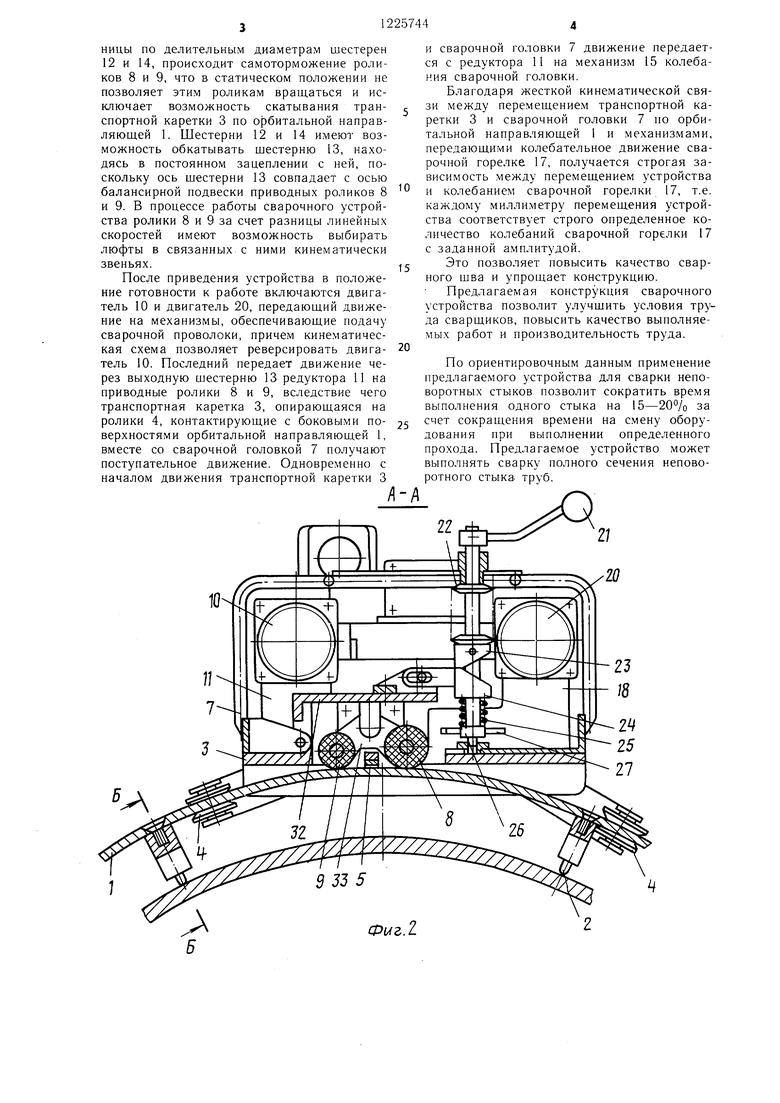

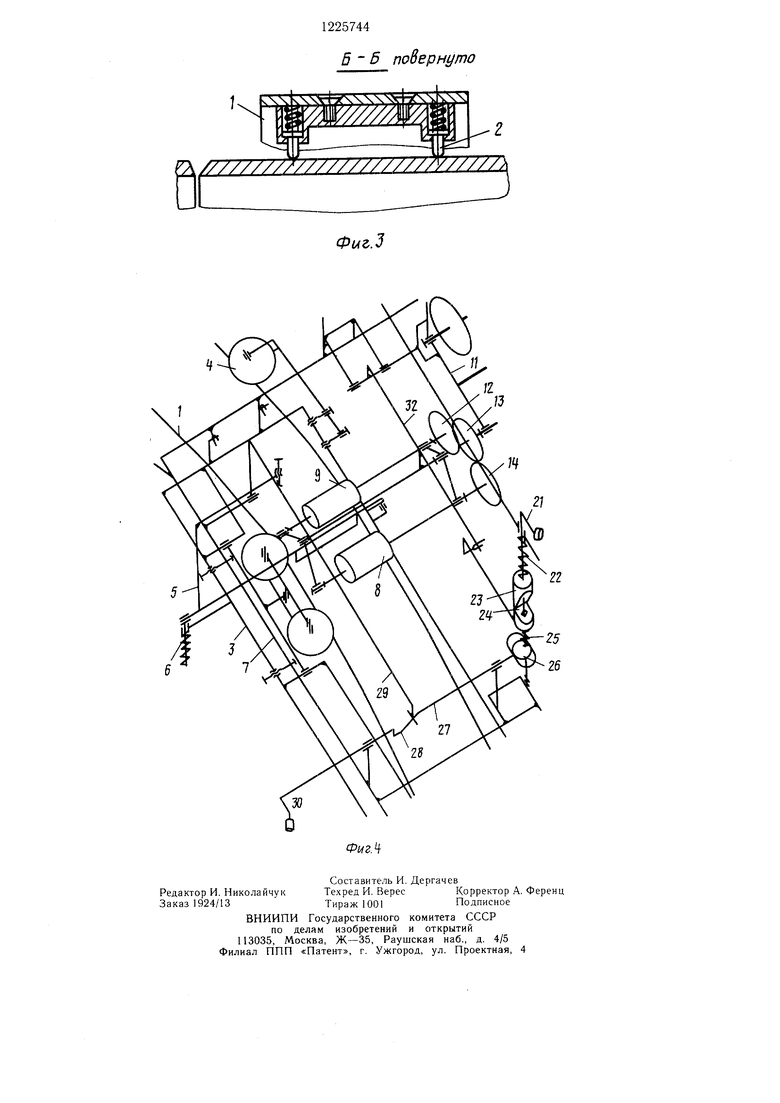

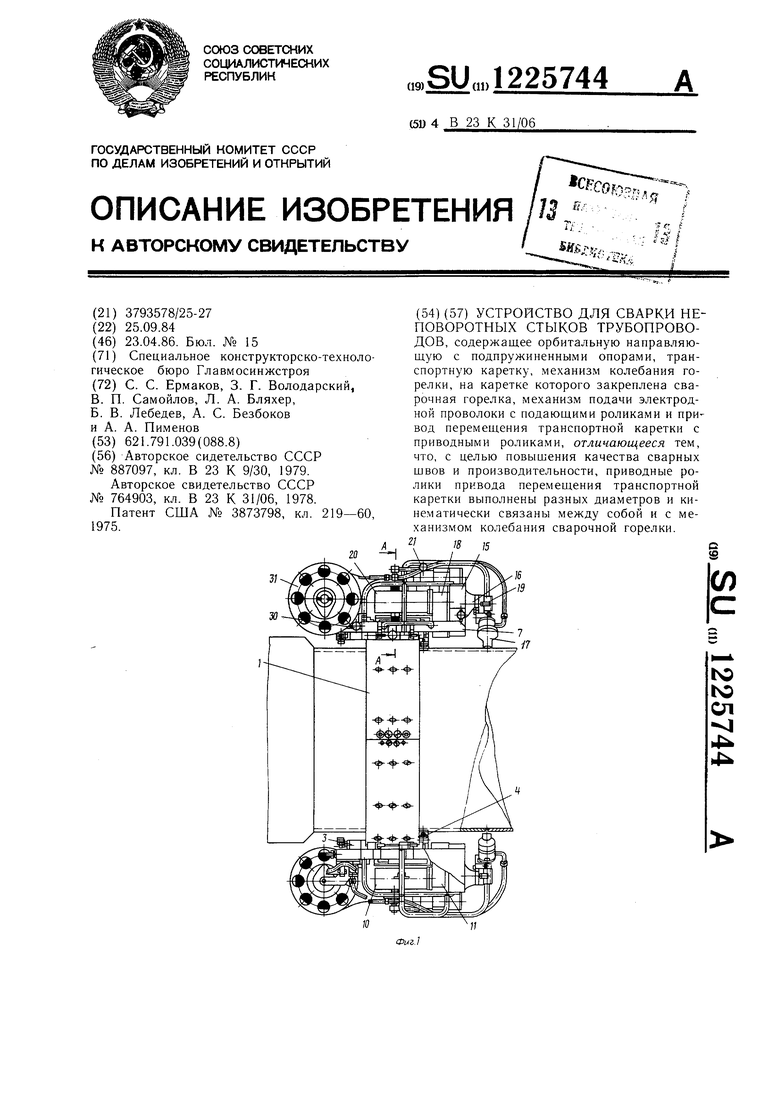

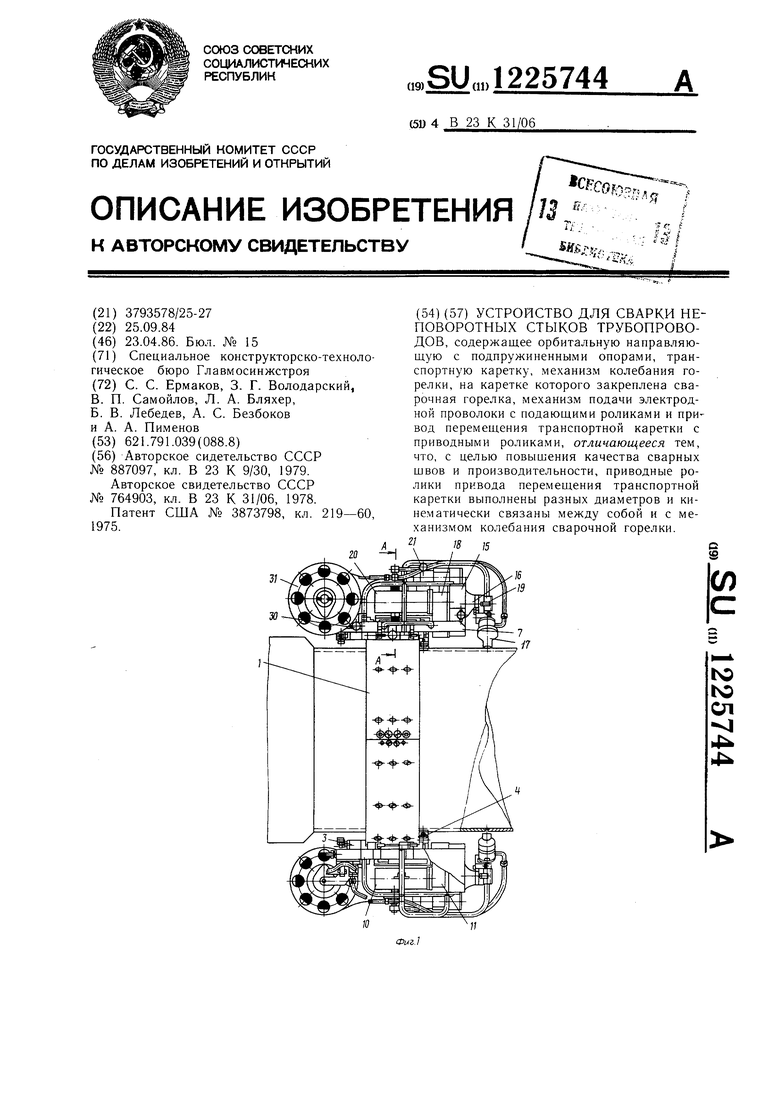

На фиг. 1 показано устройство для сварки, обший вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - кинематическая схема механизма перемеш,ения.

Устройство для сварки неповоротных стыков трубопроводов содержит орбитальную направляюплую 1 с подпружиненными опорами 2, транспортную каретку 3 с ролика- ми 4, контактируюш,ими с боковыми поверхностями орбитальной направляюш.ей 1, и рычажным тормозом 5, контактируюш,им с наружной поверхностью орбитальной направляюш.ей 1, пружину 6, создающую усилие прижатия тормоза 5 к орбитальной на- правляющей 1, сварочную головку 7 с приводными роликами 8 и 9, двигателем 10, редуктором 11 и шестернями 12-14, механизм 15 колебания с кареткой 16 и установленной на пей сварочной горелкой 17, механизм 18 подачи электродной проволоки с подаюашми роликами 19 и двигателем 20 механизма подачи, рукоятку 21 перевода сварочной головки 7 в рабочее положение пружиной 22, кулачками 23 и 24, пружиной 25, кулачком 26, ползуном 27, имеюш,им ступенчатый вырез 28, рычагом 29, взаимодействующим с рычажным тормозом 5, ползуном 27 и рукояткой 30, и подпружиненную кассету 31, установленную на сварочной головке 7.

Кулачок 24 имеет жесткую кинематическую связь с рычагом 32 балансирной подвес- ки 33 различных по диаметру приводных роликов 8 и 9.

Устройство для сварки неповоротных стыков трубопроводов работает следующим образом.

На трубопровод устанавливают орбитальную направляющую 1, опирающуюся на подпружиненные опоры 2, с заранее закрепленной на пей транспортной кареткой 3. Последняя опирается на орбитальную направляющую 1 роликами 4 и имеет фикси- ров.анпое положение на орбитальной направляющей 1, благодаря наличию рычажного тормоза 5, который имеет возможность контактировать с наружной поверхностью орбитальной направляющей 1. Необходимое усилие прижатия рычажного тормоза 5 и орбитальной направляющей 1 создает пружина 6.

После установки орбитальной направляю щей 1 с транспортной кареткой 3 на трубопровод на нее устанавливают сварочную головку 7, рычаг 29 которой имеет возможность контактировать с рычажным тормозом 5.

Для приведения сварочного устройства в рабочее положение необходимо поворотом рукоятки 21 перевести кулачки 23 и 24, жестко связанные с рукояткой 21, в положение, при котором кулачок 24, имеющий кинема- т 1ческую связь с рычагом 32 балансирной подвески 33 различных по диаметру приводных роликов 8 и 9, перемещается вниз и за счет сж.атия пружины 22, воздействуя через кинематическую связь на рычаг 32 балансирной подвески 33 приводных роликов 8 и 9, создает необходимое усилие прижатия приводных роликов 8 и 9 к наружной поверхности орбитальной направляющей 1. Одновременно с поворотом кулачка 23 поворачивается жестко связанный с ним кулачок 26 и перемещает ползун 27, имеющий ступенчатый вырез 28, который перемещаясь вместе с ползуном 27, отжимает рычаг 29 и кинематически связанный с ним рычажный тормоз 5 от наружной поверхности орбитальной направляющей 1. При необходимости переместить сварочную головку 7 и транспортную каретку 3 по орбитальной направляющей 1 в более удобное для начала работы или обслуживания положение необходимо перевести рукоятку 21 в исходное положение. При этом пружина 25, опираясь на наружную поверхность кулачка 26, перемещает кулачок 24 вверх и отжимает кине.матически связанные с ним приводные ролики 8 и 9 от наружной поверхности орбитальной направляющей 1, поворотом рукоятки 30 отжимают рычаг 29 и связанный с ним рычажный тормоз 5 от наружной поверхности орбитальной направляющей 1. Удерживая рукоятку 30 в требуемом положении, можно перемещать транспортную каретку 3 и сварочную головку 7 по орбитальной направляющей 1 в положение, удобное для начала работы или обслуживания, не разбирая устройства. Для фиксации транспортной каретки 3 и сварочной головки 7 в заданном положении достаточно отпустить рукоятку 30; которая через кинематическую цепь возвращается в исходное положение пружиной 6 рычажного тормоза 5.

Различные по диаметру приводные ролики 8 и 9 удерживают транспортную каретку 3 и сварочную головку 7 в заданном положении после отвода рычажного тормоза 5. Плечи рычагов кинематических звеньев прижатия и отвода приводных роликов 8 и 9 и рычажного тормоза 5 выбраны таким образом, что прижатие приводных роликов к наружной поверхности орбитальной направляющей 1 происходит ранее отвода рычажного тормоза от той же поверхности, что важно по условиям эксплуатации.

Благодаря тому, что приводные ролики 8 и 9 имеют различные линейные скорости, а это достигается за счет разницы в наружных диаметрах этих роликов или разницы по делительным диаметрам шестерен 12 и 14, происходит самоторможение роликов 8 и 9, что в статическом положении не позволяет этим роликам вращаться и исключает возможность скатывания тран- спортной каретки 3 по орбитальной направляющей 1. Шестерни 12 и 14 имеют возможность обкатывать шестерню 13, находясь в постоянном зацеплении с ней, поскольку ось щестерни 13 совпадает с осью балансирной подвески приводных роликов 8 и 9. В процессе работы сварочного устройства ролики 8 и 9 за счет разницы линейных скоростей имеют возможность выбирать люфты в связанных с ними кинематически звеньях.

После приведения устройства в положение готовности к работе включаются двигатель 10 и двигатель 20, передающий движение на механизмы, обеспечивающие подачу сварочной проволоки, причем кинематическая схема позволяет реверсировать двигатель 10. Последний передает движение через выходную щестерню 13 редуктора 11 на приводные ролики 8 и 9, вследствие чего транспортная каретка 3, опирающаяся на ролики 4, контактирующие с боковыми по- верхностями орбитальной направляющей 1, вместе со сварочной головкой 7 получают поступательное движение. Одновременно с началом движения транспортной каретки 3

Л

5

5

0

и сварочной головки 7 движение передается с редуктора 11 на механизм 15 колебания сварочной головки.

Благодаря жесткой кинематической связи между перемещением транспортной каретки 3 и сварочной головки 7 по орбитальной направляющей 1 и механизмами, передающими колебательное движение сварочной горелке 17, получается строгая зависимость между перемещением устройства и колебанием сварочной горелки 17, т.е. каждому миллиметру перемещения устройства соответствует строго определенное количество колебаний сварочной горелки 17 с заданной амплитудой.

Это позволяет повысить качество сварного шва и упрощает конструкцию.

Предлагаемая конструкция сварочного устройства позволит улучщить условия труда сварщиков, повысить качество выполняемых работ и производительность труда.

По ориентировочным данным применение предлагаемого устройства для сварки неповоротных стыков позволит сократить время выполнения одного стыка на 15-20% за счет сокращения времени на смену оборудования при выполнении определенного прохода. Предлагаемое устройство может выполнять сварку полного сечения неповоротного стыка труб.

21

20

Б Б повернуто

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки неповоротных стыков труб | 1985 |

|

SU1286376A1 |

| Устройство для орбитальной обработки неповоротных стыков и торцов труб | 2018 |

|

RU2696984C1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Устройство для перемещения инструмента | 1990 |

|

SU1729721A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Автомат для сварки неповоротных стыков труб | 1980 |

|

SU944842A1 |

| Сварочная головка для автоматической орбитальной аргонодуговой сварки трубопроводов | 2018 |

|

RU2690388C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 2017 |

|

RU2678552C1 |

| Устройство для сварки неворотных стыков труб | 1978 |

|

SU764903A1 |

| Автомат для сварки неповоротных стыков труб | 1967 |

|

SU254690A1 |

/3

21

Составитель И. Дер1гачев

Редактор И. НиколайчукТехред И. fiepecКорректор А Ференц

Заказ 1924/13Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Устройство для дуговой сварки с колебаниями электрода | 1979 |

|

SU887097A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки неворотных стыков труб | 1978 |

|

SU764903A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 3873798, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| з; | |||

Авторы

Даты

1986-04-23—Публикация

1984-09-25—Подача