Изобретение относится к сварочному производству, в частности к сварочным автоматам для сварки стыков трубопроводов большого диаметра.

Цель изобретения - повьиление качества сварки, производительности и расширение технологических возможностей.

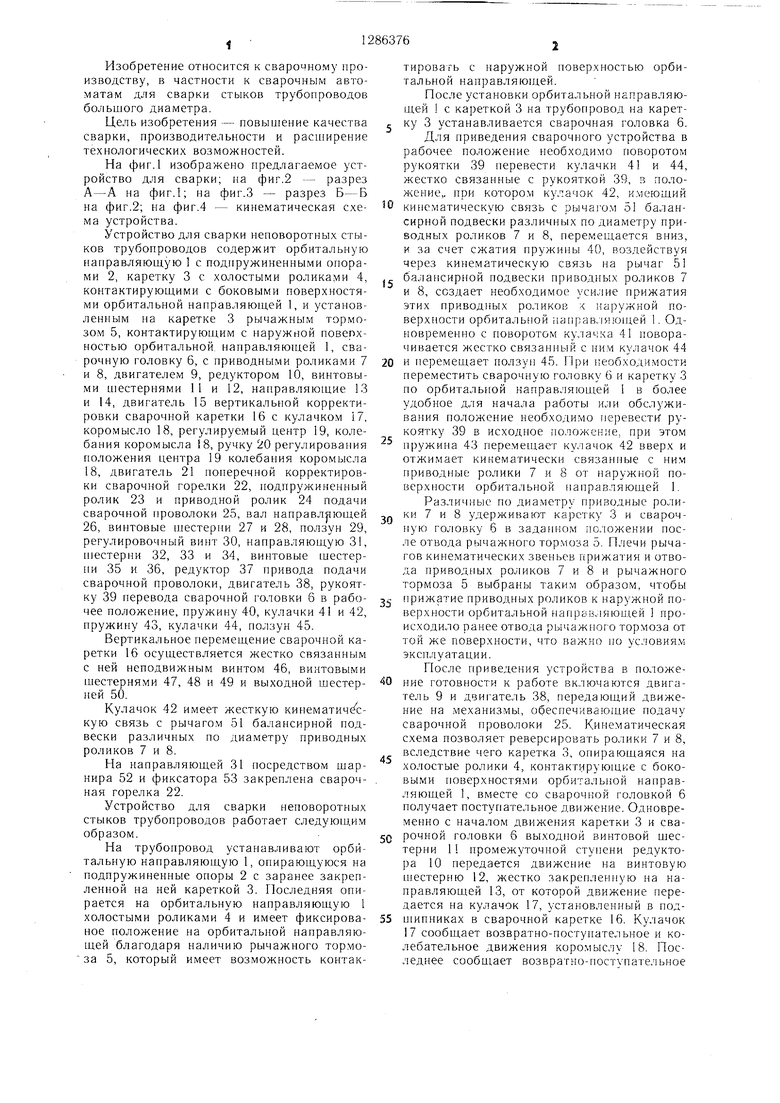

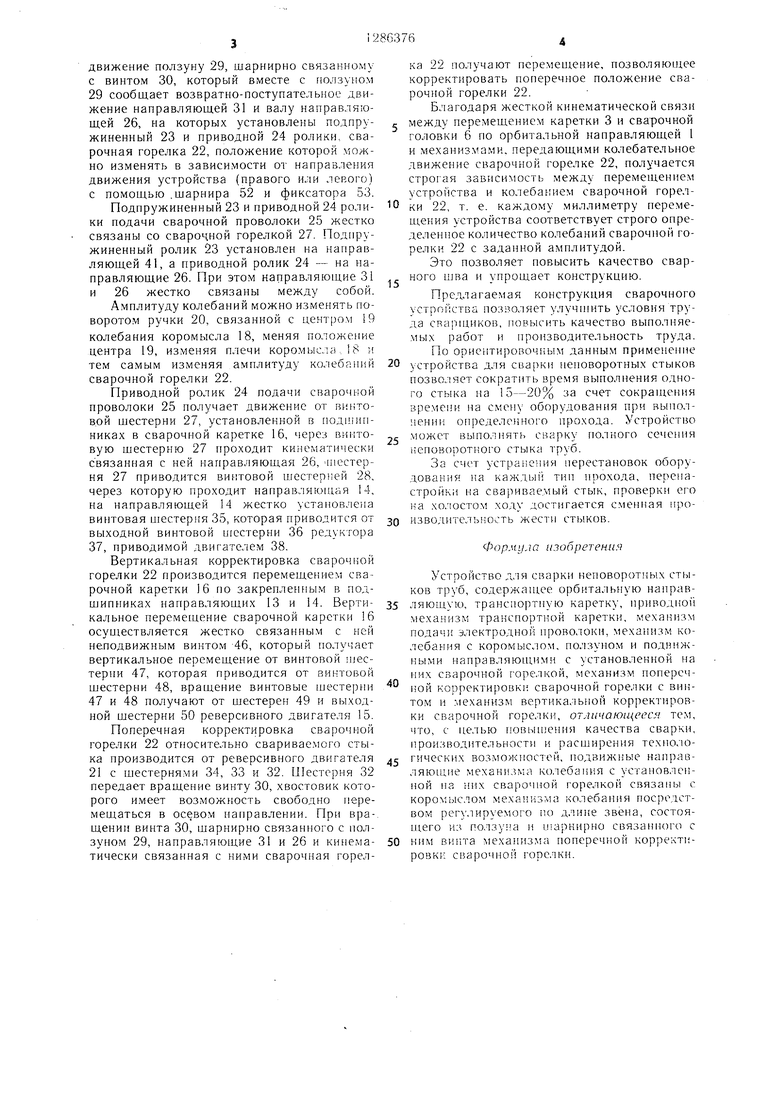

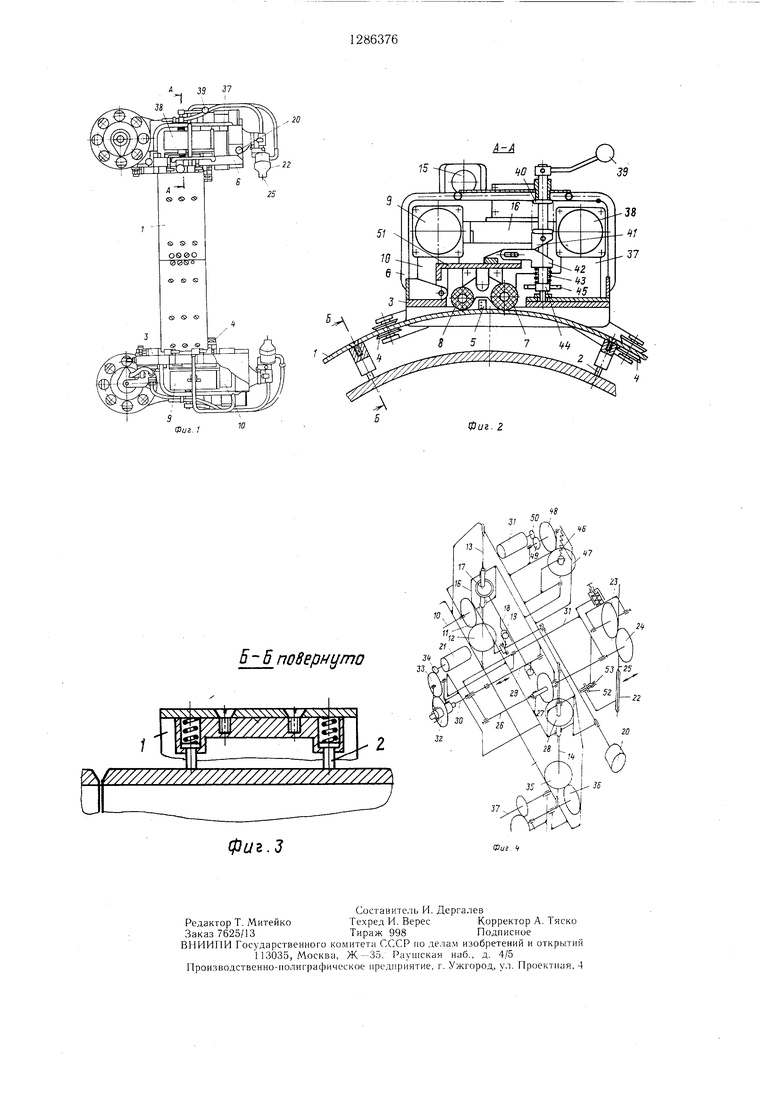

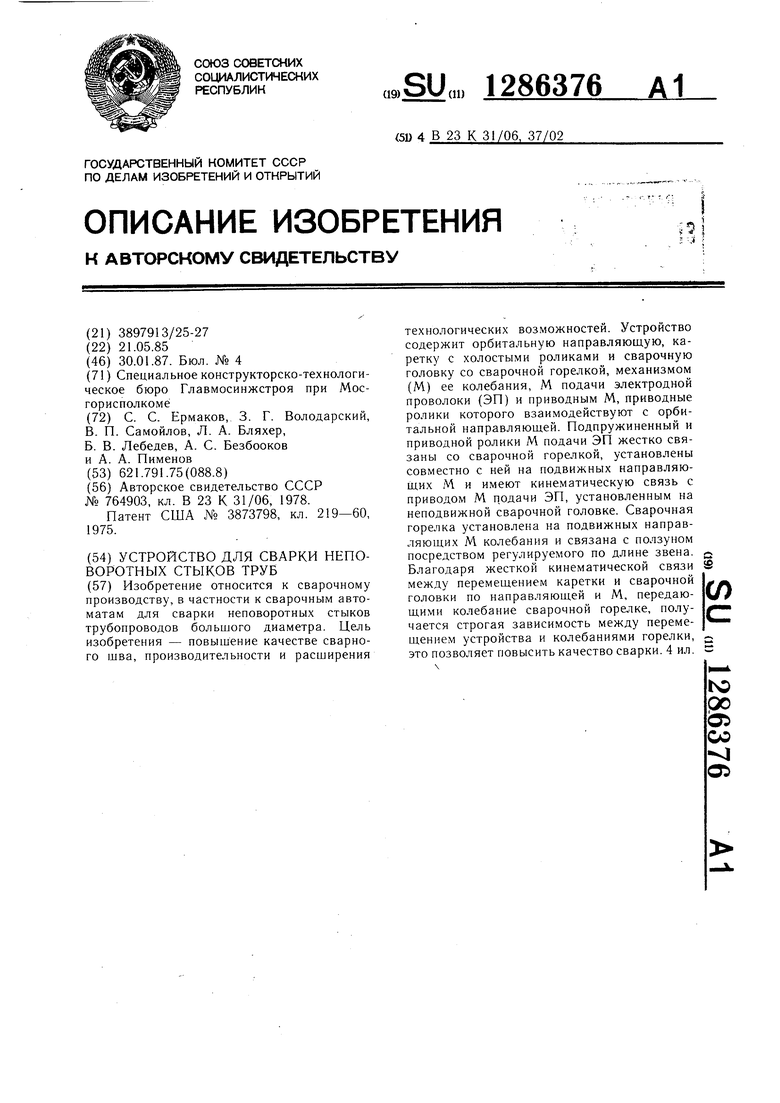

На фиг.1 изображено предлагаемое устройство для сварки; па фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - кинематическая схема устройства.

Устройство для сварки неповоротных стыков трубопроводов содержит орбитальную направляющую 1 с подпружиненными опорами 2, каретку 3 с холостыми роликами 4, контактируюш,ими с боковыми поверхностями орбитальной направляющей 1, и установленным па каретке 3 рычажным тормозом 5, контактирующим с наружной поверхностью орбитальной, направляюплей 1, сварочную головку 6, с приводными роликами 7 и 8, двигателем 9, редуктором 10, винтовыми шестернями 11 и 12, направляющие 13 и 14, двигатель 15 вертикальной корректировки сварочной каретки 16 с кулачком 17, коромысло 18, регулируемый центр 19, колебания коромысла 18, ручку 20 регулирования положения центра 19 колебания коромысла 18, двигатель 21 поперечпой корректировки сварочной горелки 22, подпружиненный ролик 23 и приводной ролик 24 подачи сварочной проволоки 25, вал направлрощей 26, винтовые njecTepnn 27 и 28, ползун 29, регулировочный винт 30, направляющую 31, шестерни 32, 33 и 34, винтовые щестер- ни 35 и 36, редуктор 37 привода подачи сварочной проволоки, двигатель 38, рукоятку 39 перевода сварочной головки 6 в рабочее положение, пружину 40, кулачки 4 и 42, пружипу 43, кулачки 44, ползун 45.

Вертикальное перемещение сварочной каретки 16 осуществляется жестко связанным с ней неподвижным винтом 46, винтовыми шестернями 47, 48 и 49 и выходной шестерней 50.

Кулачок 42 имеет жесткую кинематическую связь с рычагом 51 балансирной подвески различных по диаметру приводных роликов 7 и 8.

На направляющей 31 посредством шарнира 52 и фиксатора 53 закреплена сварочная горелка 22.

Устройство для сварки неповоротных стыков трубопроводов работает следуюш.им образом.

На трубопровод устанавливают орбитальную направляющую 1, опирающуюся на подпружиненные опоры 2 с заранее закрепленной на ней кареткой 3. Последняя опирается на орбитальную направляющую 1 холостыми роликами 4 и имеет фиксирова- ное положение на орбитальной направляющей благодаря наличию рычажного тормо- за 5, который имеет возможность контактировагь с наружной поверхностью орбитальной направляющей.

После установки орбитальной направляющей 1 с кареткой 3 на трубопровод на карет- ку 3 устанавливается сварочная головка 6. Для приведения сварочного устройства в рабочее положение необходимо поворотом рукоятки 39 перевести кулачки 41 и 44, жестко связанные с рукояткой 39, з положение,, при котором кулачок 42, и.меющий

0 кинематическую связь с рычагом 51 балансирной подвески различных по диаметру приводных роликов 7 и 8, перемещается впиз, и за счет сжатия пружины 40, воздействуя через кинематическую связь на рычаг 51

„ балапсирной подвески приводных роликов 7 и 8, создает необходимое усилие прижатия этих приводных роликов - наружной поверхности орбитальной направляющей 1. Одновременно с поворотом кулачка 41 поворачивается жестко связанный с ним кулачок 44

0 и перемещает ползун 45. При необходимости переместить сварочную головку 6 и каретку 3 по орбитальной направляющей 1 в более удобное для начала работы или обслуживания положение необходимо перевести рукоятку 39 в исходное положенле, при этом - пружипа 43 перемещает кулачок 42 вверх и отжимает кинематически связаппые с ним приводные ролики 7 и 8 от наружной поверхности орбитальной направляющей 1. Различные по диаметру приводные ролиf. ки 7 и 8 удерживают каретку 3 и сварочную головку 6 в заданном положении после отвода рычажного тормоза 5. Плечи рычагов кинематических звеньев прижатия и отвода приводных роликов 7 и 8 и рычажного тормоза 5 выбраны таким образом, чтобы

ij фижатие приводных роликов к наружной поверхности орбитальной ршправляющей 1 происходило ранее отвода рычажного тормоза от той же поверхности, что важно по условиям эксплуатации.

После приведения устройства в положение готовности к работе включаются двигатель 9 и двигатель 38, передающий движение на .механизмы, обеспечивающие подачу сварочной проволоки 25. Кинематическая схема позволяет реверсировать ролики 7 и 8, вследствие чего каретка 3, опирающаяся на холостые ролики 4, контактирующие с боковыми поверхностями орбитальной направляющей 1, вместе со сварочной головкой 6 получает поступательное движение. Одновременно с началом движения каретки 3 и сва0 рочной головки 6 выходной винтовой щес- терни 1 промежуточной ступени редуктора 10 передается движспие на винтовую 1пестерпю 12, жестко закрепленную на направляющей 13, от которой движение передается па кулачок 17, установленный в под5 пшпниках в сварочной каретке 16. Кулачок 17 сообщает возвратно-поступательное и колебательное движения коромыслу 18. Последнее сообщает возвратно-поступательное

движение ползуну 29, шарнирно связанному с винтом 30, который вместе с ползуном 29 сообщает возвратно-поступателы ое движение направляющей 31 и валу направляющей 26, на которых установлены подпружиненный 23 и приводной 24 ролики, сварочная горелка 22, положение которой можно изменять в зависимости от направления движения устройства (правого или левого) с помощью .шарнира 52 и фиксатора 53.

Подпружиненный 23 и приводной 24 ролики подачи сварочной проволоки 25 жестко связаны со сварочной горелкой 27. Подгфу- жиненный ролик 23 установлен на направляющей 41, а приводной ролик 24 - на направляющие 26. При этом направляющие 31 и 26 жестко связаны между собой.

Амплитуду колебаний можно изменять поворотом ручки 20, связанной с центром 19 колебания коромысла 18, меняя положение центра 19, изменяя плечи коромыс.а , 18 н тем самым изменяя амплитуду колебаний сварочной горелки 22.

Приводной ролик 24 подачи сварочной проволоки 25 получает движение от винтовой шестерни 27, установленной в подшипниках в сварочной каретке 16, через винтовую шестерню 27 проходит кинематически связанная с ней направляющая 26, апестер- ня 27 приводится винтовой шестерней 28, через которую проходит нанраБ:1ЯЮ1цая 14, на направляющей 14 жестко установле а винтовая шестерня 35, которая приводится от выходной винтовой шестерни 36 редуктора 37, приводимой двигателем 38,

Вертикальная корректировка сварочной горелки 22 производится перемещением сварочной каретки 16 по закрепленным в подшипниках направляющих 13 и 14. Вертикальное перемещение сварочной каретки 16 осуществляется жестко связанным с ьгей неподвижным винтом 46, который получает вертикальное перемещение от винтовой шестерни 47, которая приводится от гзинтовой шестерни 48, вращение винтовые 1пестерни 47 и 48 получают от шестерен 49 и выходной шестерни 50 реверсивного двигателя 15.

Поперечная корректировка сварочной горелки 22 относительно свариваемого стыка производится от реверсивного двигателя 21 с шестернями 34, 33 и 32. Шестерня 32 передает вращение винту 30, хвостовик которого имеет возможность свободно перемещаться в осевом направлении. При вра-, щении винта 30, шарнирно связанного с ползуном 29, направляющие 31 и 26 и кинематически связанная с ними сварочная горелка 22 получают перемещение, позволяющее корректировать поперечное положение сварочной горелки 22.

Благодаря жесткой кинематической связи 5 между перемещением каретки 3 и сварочной головки 6 по орбитальной направляющей 1 и механизмами, передающими колебательное движение сварочной горелке 22, получается строгая зависимость между перемещением устройства и колебаь ием сварочной rope,i- 0 ки 22, т. е. каждому миллиметру перемещения устройства соответствует строго определенное количество колебаний сварочной горелки 22 с заданной амплитудой.

Это позволяет повысить качество сварного шва и упрощает конструкцию.

Предлагаемая конструкция сварочного устройства позволяет улуч1пить условия труда ср.арн;иков, повысить качество выполняемых работ и производительность труда. По ориентировочным данным примене1И1е

0 устройства для сварки пеповоротных стыков позволяет сократить время выполнения одного стыка на 15-20% за счет сокращения времени на смену оборудования при выполнении онределоиюго прохода. Устройство

5 может выполнять сварку полного сечения неповоротного стыка труб.

За счет устра1 е ния перестановок оборудования на каждьп тип прохода, перенастройки на свариваемый стык, проверки его на холостом ходу достигается сменная иро0 изводительность жести стыков.

Формула изобретения

Устройство для сварки неповоротных стыков труб, содержащее орбитальную нанрав5 , транспортную каретку, нриводно механизм транспортной каретки, механизм подачи электродной iipoBO,iOKH, механизм колебания с коромыс.юм, ползуном и подвижными направляюпиши с установленной на них сварочной горелкой, механизм попереч- 1ЮЙ корректировки сварочной горелки с винтом и механизм вертикальной корректировки сварочной горелки, отличающееся тем, что, с целью повышения качества сварки, производительности и расширения техно,105 гических возможностей, нодвижные направляющие механизма колеба1и-;я с установленной на них сварочной горелкой связаны с коромыслом механизма колебания посредством регулируемого по д, звена, состоя- niero из ползуна и шарнирно связанного с

0 ним виг1та механизма поперечной корректировки сварочной горелки.

0

20

25

OSS ОО0О

00s о e о ®

Фиг. 1

А

15

33

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки неповоротных стыков трубопроводов | 1984 |

|

SU1225744A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Автомат для сварки неповоротных стыков труб | 1981 |

|

SU1018832A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

| Устройство для дуговой сварки с колебаниями электрода | 1979 |

|

SU872109A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| МОДУЛЬ ЛАЗЕРНО-ДУГОВОЙ ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2013 |

|

RU2548842C1 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 2017 |

|

RU2678552C1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

Изобретение относится к сварочному производству, в частности к сварочным автоматам для сварки неповоротных стыков трубопроводов большого диаметра. Цель изобретения - повышение качестве сварного шва, производительности и расширения технологических возможностей. Устройство содержит орбитальную направляющую, каретку с холостыми роликами и сварочную головку со сварочной горелкой, механизмом (М) ее колебания, М подачи электродной проволоки (ЭП) и приводным М, приводные ролики которого взаимодействуют с орбитальной направляюшей. Подпружиненный и приводной ролики М подачи ЭП жестко связаны со сварочной горелкой, установлены совместно с ней на подвижных направляющих М и имеют кинематическую связь с приводом М цодачи ЭП, установленным на неподвижной сварочной головке. Сварочная горелка установлена на подвижных направляющих М колебания и связана с ползуном посредством регулируемого по длине звена. Благодаря жесткой кинематической связи между перемещением каретки и сварочной головки по направляющей и М, передающими колебание сварочной горелке, получается строгая зависимость между перемещением устройства и колебаниями горелки, это позволяет повысить качество сварки. 4 ил. (Л со О5

Ь-Ъ поВернцто

фиг.З

Составитель И. Дергалев

Редактор Т. МитейкоТехред И. ВересКорректор А. Тяско

Заказ 7625/13Тираж 998Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и открытий

1 13035, A-iocKBa, Ж-35. Раушская наб., д. 4/5 Производственно-полиграфическое нредприятие, г. Ужгород, ул. Проектная. 4

Риг If

| Устройство для сварки неворотных стыков труб | 1978 |

|

SU764903A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 3873798, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1987-01-30—Публикация

1985-05-21—Подача