ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет предварительной патентной заявки США с порядковым № 61/782802, поданной 14 марта 2013 г., содержание которой полностью включено в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002] Настоящее раскрытие относится к способам улучшения характеристик формуемости сплава медь-никель-олово при сохранении по существу равных уровней прочности по сравнению с известными сплавами медь-никель-олово.

[0003] Сплавы медь-бериллий используют в различных промышленных и коммерческих применениях, которые требуют, чтобы сплав помещался внутри ограниченных пространств, а также имел уменьшенные размер, вес и характеристики энергопотребления для увеличения эффективности и функциональности применения. Сплавы медь-бериллий используют в этих применениях благодаря их высокой прочности, эластичности и усталостной прочности.

[0004] Некоторые сплавы медь-никель-олово были идентифицированы как имеющие желательные свойства, подобные свойствам сплавов медь-бериллий, и могут быть изготовлены при уменьшенных затратах. Например, сплав медь-никель-олово, предлагаемый как Brushform® 158 (BF 158) компанией Materion Corporation, продается в различных формах и является высокоэффективным термообработанным сплавом, который позволяет проектировщику формировать сплав в электронные соединители, переключатели, датчики, пружины и т.п. Эти сплавы обычно продаются в виде деформируемого изделия из сплава, в котором проектировщик преобразует сплав в окончательную форму посредством его обработки давлением, а не литьем. Однако, у этих сплавов медь-никель-олово имеются ограничения формуемости по сравнению со сплавами медь-бериллий.

[0005] Было бы желательно разработать новые способы для использования сплавов медь-никель-олово, которые улучшили бы характеристики формуемости упомянутого сплава.

КРАТКОЕ ОПИСАНИЕ

[0006] Настоящее раскрытие относится к способам улучшения формуемости (то есть способности материала формоваться посредством пластической деформации) литого сплава медь-никель-олово. Как правило, сплав сначала подвергают холодной механической обработке давлением до достижения пластической деформации CW в % (то есть процента холодной обработки давлением) от примерно 5% до примерно 15%. Затем сплав подвергается этапу снятия термических напряжений путем нагрева до повышенной температуры между примерно 700°F и примерно 950°F в течение периода времени от примерно 3 минут до примерно 12 минут с получением желаемых характеристик формуемости.

[0007] В конкретных вариантах осуществления раскрыты способы, которые улучшают формуемость сплава медь-никель-олово с получением состава сплава с пределом текучести, который составляет по меньшей мере 115 тысяч фунтов на кв. дюйм. Сплав включает в себя от примерно 14,5 мас.% до примерно 15,5 мас.% никеля, от примерно 7,5 мас.% до примерно 8,5 мас.% олова и остаток - медь. Этапы обработки включают в себя холодную обработку давлением сплава медь-никель-олово, в которой сплав подвергается пластической деформации от примерно 5% до примерно 15%. Далее сплав подвергается термической обработке при повышенных температурах от примерно 450°F до примерно 550°F в течение периода времени от примерно 3 часов до примерно 5 часов. Затем сплав подвергается холодной обработке давлением, причем сплав подвергается пластической деформации от примерно 4% до примерно 12%. Затем сплав подвергается этапу снятия термических напряжений путем нагрева до повышенной температуры между примерно 700°F и примерно 850°F в течение периода времени примерно от 3 минут до примерно 12 минут с получением желаемых характеристик формуемости и предела текучести.

[0008] Также раскрыты способы улучшения формуемости литого сплава медь-никель-олово с получением состава сплава с пределом текучести, который составляет по меньшей мере 130 тысяч фунтов на кв. дюйм. Сплав включает в себя от примерно 14,5 мас.% до примерно 15,5 мас.% никеля, от примерно 7,5 мас.% до примерно 8,5 мас.% олова и остаток - медь. Этапы включают в себя холодную обработку давлением сплава медь-никель-олово, причем сплав подвергается пластической деформации от примерно 5% до примерно 15%. Затем сплав подвергается термической обработке при повышенных температурах от примерно 775°F до примерно 950°F в течение периода времени от примерно 3 минут до примерно 12 минут с получением желаемых характеристик формуемости и предела текучести. Получающийся в результате сплав имеет предел текучести по меньшей мере 130 тысяч фунтов на кв. дюйм и коэффициент формуемости ниже 2 в поперечном направлении и ниже 2,5 в продольном направлении.

[0009] Эти и другие неограничивающие характеристики раскрытия более подробно раскрыты ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Далее следует краткое описание чертежей, которые представлены для целей иллюстрирования примерных вариантов осуществления, раскрытых здесь, а не для целей их ограничения.

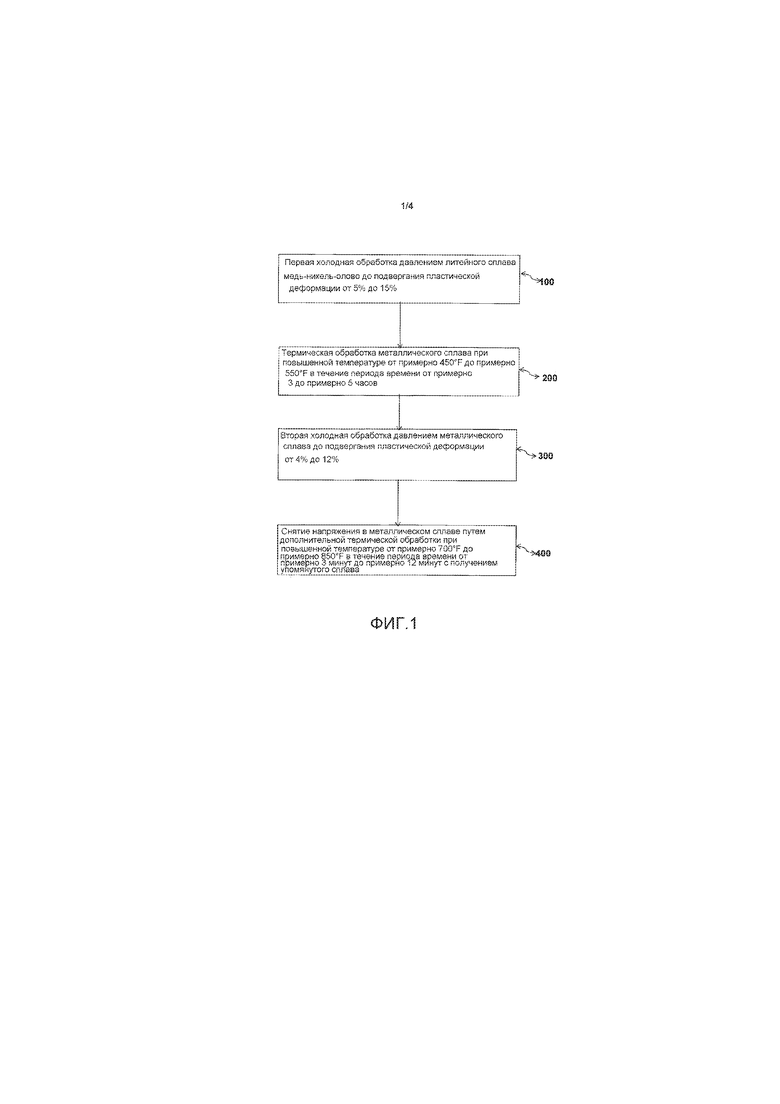

[0011] Фиг. 1 представляет собой блок-схему, иллюстрирующую примерный способ по настоящему раскрытию.

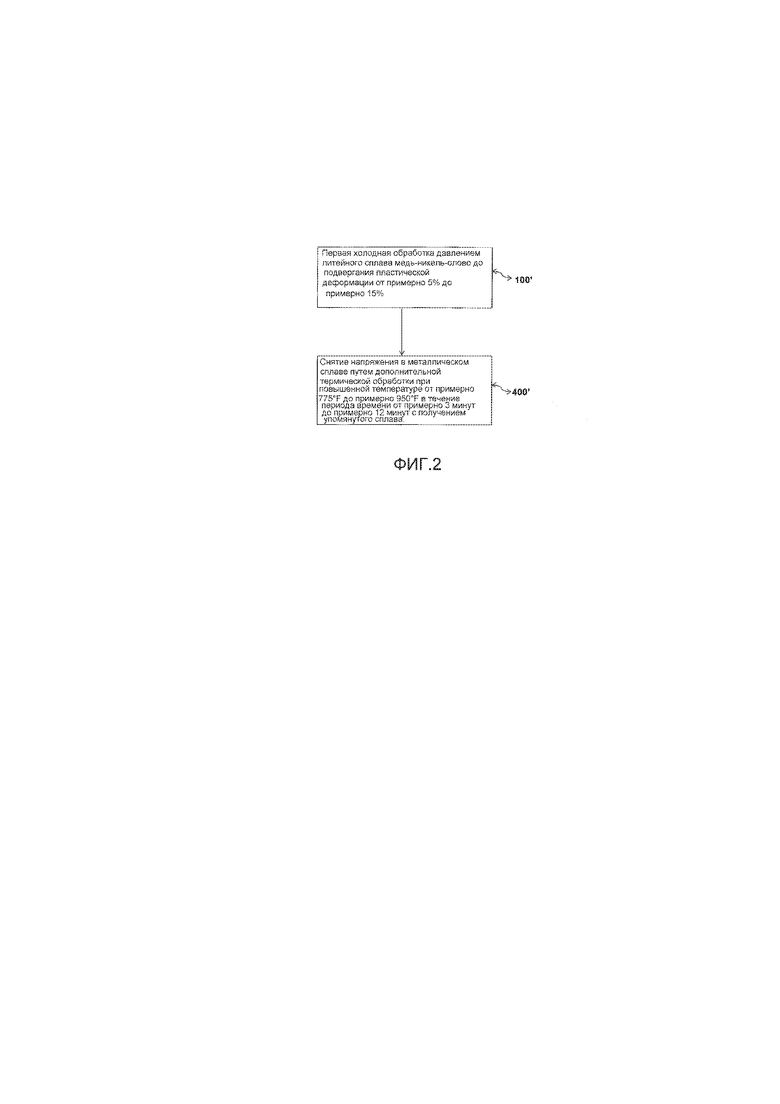

[0012] Фиг. 2 представляет собой блок-схему, иллюстрирующую дополнительный примерный способ по настоящему раскрытию.

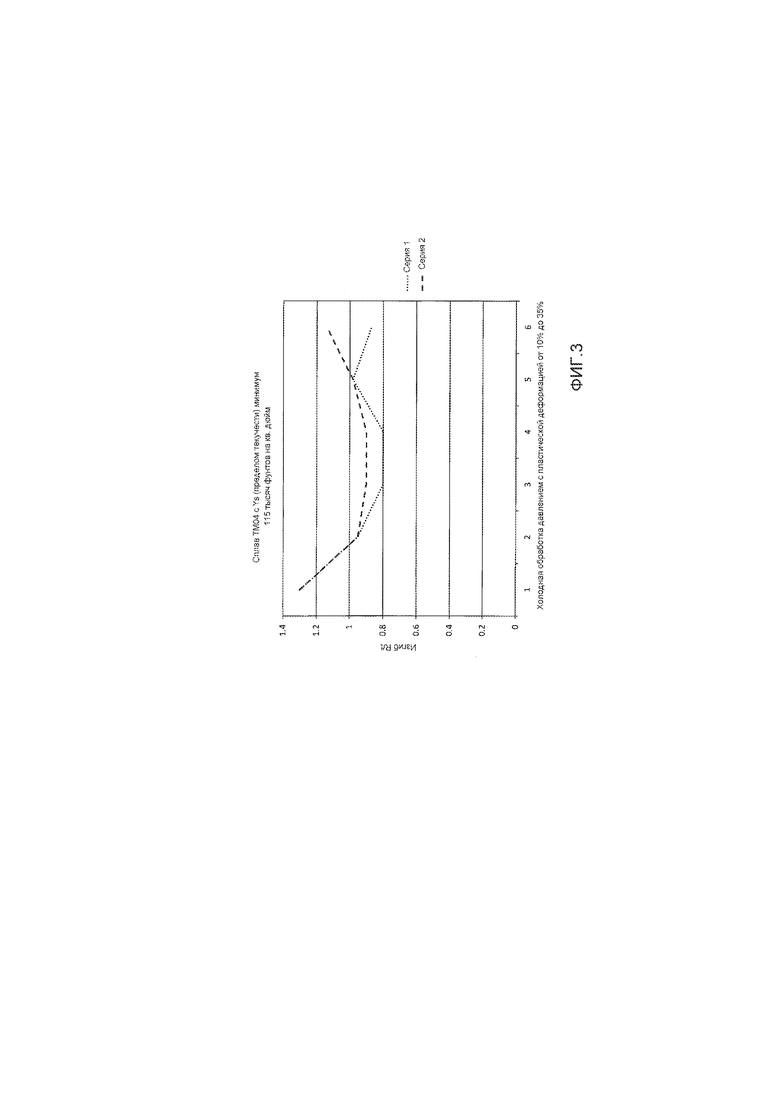

[0013] Фиг. 3 представляет собой график, иллюстрирующий экспериментальные данные, показывающие коэффициент формуемости (R/t) с пределом текучести для сплавов по настоящему раскрытию, имеющих минимальный (0,2%-ый) условный предел текучести 115 тысяч фунтов на кв. дюйм, после различных процентов холодной обработки, как в продольном направлении, так и в поперечном направлении.

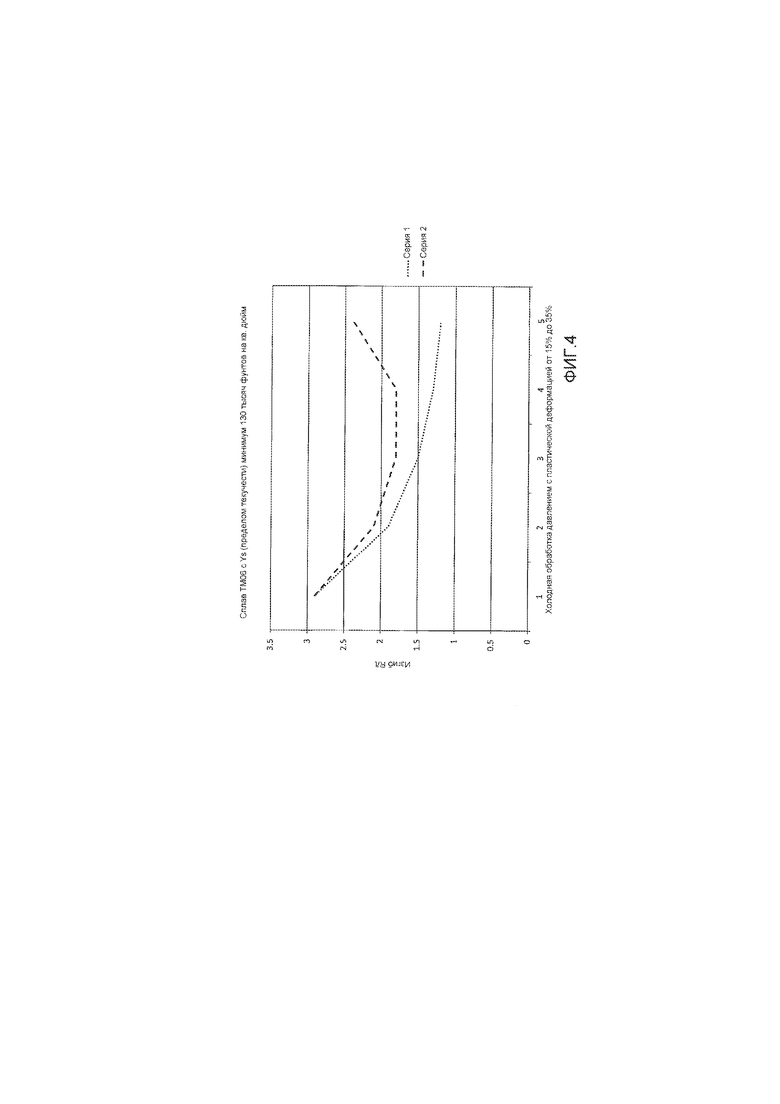

[0014] Фиг. 4 представляет собой график, иллюстрирующий экспериментальные данные, показывающие коэффициент формуемости (R/t) для сплавов по настоящему раскрытию, имеющих минимальный условный предел текучести 130 тысяч фунтов на кв. дюйм, после различных процентов холодной обработки, как в продольном направлении, так и в поперечном направлении.

ПОДРОБНОЕ ОПИСАНИЕ

[0015] Более полное понимание компонентов, способов и установок, раскрытых здесь, может быть получено посредством ссылки на сопроводительные чертежи. Эти фигуры являются просто схематическими представлениями, основанными на удобстве и простоте демонстрации настоящего раскрытия и, следовательно, не предназначены для указания относительных размеров и габаритов устройств или их компонентов и/или определения или ограничения объема примерных вариантов осуществления.

[0016] Хотя в последующем описании ради ясности используются конкретные термины, эти термины предназначены для ссылки только на конкретную структуру вариантов осуществления, выбранных для иллюстрации на чертежах, и не предназначены для определения или ограничения объема данного раскрытия. Следует понимать, что на чертежах и в последующем описании ниже подобные цифровые обозначения относятся к компонентам подобной функции.

[0017] Все формы единственного числа включают в себя множественные ссылки, кроме случаев, когда контекст явно не указывает обратное.

[0018] Используемые в описании и в формуле изобретения термины "содержит(ат)", "включает(ют) в себя", "имеющий", "имеет", "может", "содержит(ат)" и их варианты, которые использованы здесь, предназначены быть открытыми переходными фразами, терминами или словами, которые требуют присутствия названных компонентов/этапов и допускают присутствие других компонентов/этапов. Однако, такое описание должно быть истолковано как также описывающее составы или способы как "состоящие из" и "состоящие по существу из" перечисленных компонентов/этапов, что допускает присутствие только названных компонентов/этапов вместе с любыми неизбежными примесями, которые могут появляться при этом, и исключают другие компоненты/этапы.

[0019] Численные значения в описании и в формуле изобретения данной заявки должны пониматься как включающие в себя численные значения, которые являются теми же самыми при уменьшении до того же самого числа значащих цифр и цифровых значений, которые при определении значения отличаются от заявленного значения меньше, чем на экспериментальную погрешность обычной метода измерений типа, описанного в настоящей заявке.

[0020] Все диапазоны, раскрытые здесь, являются включающими в себя изложенные конечные точки и независимо комбинируемыми (например, диапазон "от 2 грамм до 10 грамм" включает в себя конечные точки 2 грамма и 10 грамм и все промежуточные значения).

[0021] Значение, модифицированное термином или терминами, такими как "примерно" и "по существу", может быть не ограничено точным указанным значением. Приблизительный язык может соответствовать точности прибора для измерения этого значения. Модификатор "примерно" также должен рассматриваться как раскрывающий диапазон, определяемый абсолютными значениями этих двух конечных точек. Например, выражение "от примерно 2 до примерно 4" также раскрывает диапазон "от 2 до 4".

[0022] Проценты содержания элементов должны рассматриваться как проценты по массе заявленного сплава, кроме тех случаев, когда явно не заявлено обратное.

[0023] Используемый здесь термин "спинодальный сплав" относится к сплаву, химический состав которого таков, что он способен подвергаться спинодальному распаду. Термин "спинодальный сплав" относится к химии сплавов, но не к физическому состоянию. Следовательно, "спинодальный сплав" может подвергаться, а может не подвергаться спинодальному распаду, и может находиться или может не находиться в процессе подвергания спинодальному распаду.

[0024] Спинодальное старение/распад является механизмом, посредством которого на отдельные области или микроструктуры с различными химическими составами и физическими свойствами могут разделяться множественные компоненты. В частности, кристаллы с суммарным составом в центральной области фазовой диаграммы подвергаются выделению из раствора. Спинодальный распад на поверхностях сплавов по настоящему раскрытию приводит к поверхностному упрочнению (повышению поверхностной твердости).

[0025] Структуры спинодальных сплавов выполнены из однородных двухфазных смесей, которые получаются, когда исходные фазы разделяются при определенных температурах и составах, называемых областью несмешиваемости, которая достигается при повышенной температуре. Фазы сплава спонтанно разлагаются на другие фазы, в которых кристаллическая структура остается той же самой, но атомы внутри структуры модифицируются, но остаются подобными по размеру. Спинодальное упрочнение увеличивает предел текучести основного металла и включает в себя высокую степень однородности состава и микроструктуры.

[0026] Сплав медь-никель-олово, используемый здесь, обычно включает в себя от примерно 9,0 мас.% до примерно 15,5 мас.% никеля и от примерно 6,0 мас.% до примерно 9,0 мас.% олова с остатком, являющимся медью. Этот сплав может быть упрочнен и более легко сформован в изделия с высоким пределом текучести, которые могут использоваться в различных промышленных и коммерческих применениях. Этот высокоэффективный сплав предназначен для обеспечения свойств, подобных свойствам сплавов медь-бериллий.

[0027] Более конкретно, сплавы медь-никель-олово по настоящему раскрытию включают в себя от примерно 9 мас.% до примерно 15 мас.% никеля и от примерно 6 мас.% до примерно 9 мас.% олова с остатком, являющимся медью. В более конкретных вариантах осуществления сплавы медь-никель-олово включают в себя от примерно 14,5 мас.% до примерно 15,5% никеля и от примерно 7,5 мас.% до примерно 8,5 мас.% олова с остатком, являющимся медью. Эти сплавы могут иметь комбинацию различных свойств, которые разделяют сплавы на различные диапазоны. Более конкретно, "TM04" относится к сплавам медь-никель-олово, которые обычно имеют условный предел текучести от 105 тысяч фунтов на кв. дюйм до 125 тысяч фунтов на кв. дюйм, предел прочности на разрыв от 115 тысяч фунтов на кв. дюйм до 135 тысяч фунтов на кв. дюйм и число твердости по Виккерсу (HV) от 245 до 345. Чтобы считаться сплавом TM04, предел текучести сплава должен составлять минимум 115 тысяч фунтов на кв. дюйм. "TM06" относится к сплавам медь-никель-олово, которые обычно имеют условный предел текучести от 120 тысяч фунтов на кв. дюйм до 145 тысяч фунтов на кв. дюйм, предел прочности на разрыв от 130 тысяч фунтов на кв. дюйм до 150 тысяч фунтов на кв. дюйм и число твердости по Виккерсу (HV) от 270 до 370. Чтобы считаться сплавом TM06, предел текучести сплава должен составлять минимум 130 тысяч фунтов на кв. дюйм.

[0028] Фиг. 1 иллюстрирует блок-схему для отнесенного к TM04 сплава медь-никель-олово, которая очерчивает этапы способов обработки металла по настоящему раскрытию. Предполагается, в частности, что эти способы применяются к таким отнесенным к TM04 сплавам. Упомянутый способ начинается первой холодной обработкой давлением сплава 100.

[0029] Холодная обработка давлением является способом механического изменения формы или размера металла посредством пластической деформации. Она может быть выполнена прокаткой, волочением, штамповкой, ротационным выдавливанием, прессованием или высадкой металла или сплава. Когда металл пластично деформируется, внутри материала возникают дислокации из атомов. В частности, дислокации возникают на границах или внутри зерен металла. Дислокации перекрывают друг друга и плотность дислокаций внутри материала увеличивается. Увеличение перекрывания дислокаций делает перемещение дополнительных дислокаций более трудным. Это увеличивает твердость и предел прочности получающегося в результате сплава, как правило, уменьшая пластичность и ударные характеристики сплава. Холодная обработка давлением также улучшает качество поверхности сплава. Механическую холодную обработку давлением, как правило, выполняют при температуре ниже точки рекристаллизации сплава и обычно выполняют при комнатной температуре. Процент холодной обработки (CW в %) или степень деформации может быть определена путем измерения изменения площади поперечного сечения сплава до и после холодной обработки давлением в соответствии со следующей формулой:

CW в %=100 * [A0-Af]/A0

где A0 является начальной или исходной площадью поперечного сечения перед холодной обработкой давлением, а Af является конечной площадью поперечного сечения после холодной обработки давлением. Следует отметить, что изменение площади поперечного сечения обычно происходит благодаря исключительно изменениям в толщине сплава, так что CW в % также может быть вычислен с использованием начальной и конечной толщины.

[0030] В вариантах осуществления начальную холодную обработку давлением 100 выполняют так, что получающийся в результате сплав имеет CW в % в диапазоне от примерно 5% до примерно 15%. Более конкретно, CW в % этого первого этапа может составлять примерно 10%.

[0031] Далее сплав подвергают термической обработке 200. Термическая обработка металла или сплавов является управляемым процессом нагревания и охлаждения металлов для изменения их физических и механических свойств без изменения формы изделия. Термическая обработка связана с увеличением прочности материала, но она также может быть использована для изменения определенных целей технологичности, таких как улучшение обрабатываемости, улучшение формуемости или для восстановления пластичности после операции холодной обработки давлением. Этап 200 первоначальной термической обработки сплава выполняют после этапа 100 первоначальной холодной обработки давлением. Сплав помещают в традиционную печь или другую подобную установку, а затем подвергают воздействию повышенной температуры в диапазоне от примерно 450°F до примерно 550°F в течение периода времени от примерно 3 часов до примерно 5 часов. В более конкретных вариантах осуществления сплав подвергают воздействию повышенной температуры примерно 525°F в продолжении примерно 4 часов. Отметим, что эти температуры относятся к температуре атмосферы, воздействию которой подвергается упомянутый сплав, или на которую устанавливается печь; сам сплав не обязательно достигает этих температур.

[0032] После этапа 200 термической обработки получающийся в результате материал сплава подвергают этапу 300 второй холодной обработки давлением или полировки (глянцевания). Более конкретно, сплав снова подвергают холодной механической обработке давлением с получением CW в % в диапазоне от примерно 4% до примерно 12%. Более конкретно, CW в % этого первого этапа может составлять примерно 8%. Отметим, что "первоначальную" площадь поперечного сечения или толщину, используемую для определения CW в %, измеряют после упомянутой термической обработки и перед тем, как начинается эта вторая холодная обработка давлением. Иначе говоря, первоначальная площадь поперечного сечения/толщина, используемая для определения этого второго CW в %, не является исходной площадью/толщиной перед этапом 100 первой холодной обработки давлением.

[0033] Затем сплав подвергают обработке 400 для снятия термических напряжений для достижения желаемых свойств формуемости после этапа 300 второй холодной обработки давлением. В вариантах осуществления сплав подвергают воздействию повышенной температуры в диапазоне от примерно 700°F до примерно 850°F в течение периода времени от примерно 3 минут до примерно 12 минут. Более конкретно, повышенная температура составляет примерно 750°F, а период времени составляет примерно 11 минут. Опять же, эти температуры относятся к температуре атмосферы, воздействию которой подвергают сплав, или на которую устанавливается печь; сам сплав не обязательно достигает этих температур.

[0034] После выполнения вышеописанного способа сплав медь-никель-олово типа TM04 будет демонстрировать коэффициент формуемости, который ниже 1 в поперечном направлении, и коэффициент формуемости, который ниже 1 в продольном направлении. Коэффициент формуемости обычно измеряют посредством отношения R/t. Это указывает минимальный внутренний радиус кривизны (R), который необходим для образования изгиба в 90° в полосе толщиной (t) без растрескивания, то есть коэффициент формуемости равен R/t. Материалы с хорошей формуемостью имеют низкое значение коэффициента формуемости (то есть низкое R/t). Коэффициент формуемости может быть измерен с помощью испытания на 90° V-образном блоке, в котором для вдавливания испытуемой полосы в 90° матрицу используют штамп с заданным радиусом кривизны, а затем внешний радиус изгиба осматривают на предмет наличия трещин. В дополнение к этому, сплав будет иметь условный предел текучести по меньшей мере 115 тысяч фунтов на кв. дюйм.

[0035] Продольное направление и поперечное направление могут быть определены относительно рулона металлического материала. Когда полоса разворачивается, продольное направление соответствует направлению, в котором разворачивается полоса, или, иначе говоря, вдоль длины полосы. Поперечное направление соответствует ширине полосы или оси, вокруг которой разворачивается полоса.

[0036] Фиг. 3 представляет собой график экспериментальных данных, показывающих коэффициент (R/t) формуемости сплава медь-никель-олово TM04, имеющего минимальный предел текучести 115 тысяч фунтов на кв. дюйм. Ось Y представляет собой отношение R/t, а ось X - процент холодной обработки давлением (CW в %). Линейный график построен по результатам шести (6) экспериментальных испытаний, выполненных на отнесенном к TM04 сплаве, измеренных при CW в % 10%, 15%, 20%, 25%, 30% и 35% (пронумерованных с 1 до 6, соответственно), с получением кривых. Измерения проводили до термической обработки. Серия 1 (точки) представляет коэффициент формуемости в поперечном направлении, а серия 2 (пунктирная линия) представляет коэффициент формуемости в продольном направлении. Как здесь видно, коэффициенты формуемости ниже 1 могут быть получены после CW в % между 10% и 30%.

[0037] Фиг. 2 иллюстрирует блок-схему для отнесенного к TM06 сплава медь-никель-олово, которая очерчивает этапы способов обработки металла по настоящему раскрытию. Эти способы предназначены конкретно для применения именно к таким отнесенным к TM06 сплавам. Способ начинается первой холодной обработкой давлением сплава 100'. В этом варианте осуществления этап 100' первоначальной холодной обработки давлением выполняют так, что получающийся в результате сплав имеет CW в % в диапазоне от примерно 5% до примерно 15%. Более конкретно, CW в % составляет примерно 10%.

[0038] Далее сплав подвергается термической обработке 400'. Это аналогично этапу 400’ снятия термических напряжений, применяемому к сплаву TM04. В вариантах осуществления сплав подвергают воздействию повышенной температуры в диапазоне от примерно 775°F до примерно 950°F в течение периода времени от примерно 3 минут до примерно 12 минут. Более конкретно, повышенная температура составляет примерно 850°F.

[0039] По сравнению с обработкой металла для отнесенного к TM04 отпущенного сплава, получающийся в результате материал сплава TM06 не подвергается этапу термической обработки (то есть 200 на Фиг. 1) или этапу второй холодной обработки давлением/полировки (то есть 300 на Фиг. 1).

[0040] После выполнения вышеописанного способа сплав медь-никель-олово типа TM06 будет демонстрировать коэффициент формуемости, который ниже 2 в поперечном направлении, и коэффициент формуемости, который ниже 2,5 в продольном направлении. В более конкретных вариантах осуществления сплав медь-никель-олово TM06 будет демонстрировать коэффициент формуемости, который ниже 1,5 в поперечном направлении, и коэффициент формуемости, который ниже 2 в продольном направлении. Дополнительно, сплав медь-никель-олово будет иметь предел текучести по меньшей мере 130 тысяч фунтов на кв. дюйм и более желательно предел текучести по меньшей мере 135 тысяч фунтов на кв. дюйм.

[0041] Фиг. 4 представляет собой линейный график экспериментальных данных, показывающих коэффициент формуемости (R/t) сплава медь-никель-олово типа TM06, имеющего минимальный предел текучести 130 тысяч фунтов на кв. дюйм. Ось Y представляет собой отношение R/t, а ось X - процент холодной обработки давлением (CW в %). Линейный график построен по результатам пяти (5) экспериментальным испытаниям, выполненным на отнесенном к TM06 сплаве, измеренных при значениях CW в % 15%, 20%, 25%, 30% и 35% (пронумерованных с 1 до 5, соответственно). Измерения проводили до термической обработки. Серия 1 (точки) представляет коэффициент формуемости в поперечном направлении, а серия 2 (пунктирная линия) представляет коэффициент формуемости в продольном направлении.

[0042] Коэффициент формуемости, который ниже 2 в поперечном направлении, и коэффициент формуемости, который ниже 2,5 в продольном направлении, могут быть получены при CW в % от 20% до 35%. Коэффициент формуемости, который ниже 1,5 в поперечном направлении, и коэффициент формуемости, который ниже 2 в продольном направлении, могут быть получены при CW в % от 25% до 30%.

[0043] В раскрытых здесь способах между холодной обработкой давлением и термической обработкой достигается баланс. Между величиной прочности и коэффициентом формуемости существует идеальный баланс, который получается из холодной обработки давлением и термической обработки.

[0044] Следующие примеры предусмотрены для иллюстрирования сплавов, изделий и способов по настоящему раскрытию. Эти примеры являются лишь иллюстративными и не предназначены для ограничения раскрытия материалов, условий или параметров способа, изложенных в них.

ПРИМЕРЫ

[0045] Сплавы медь-никель-олово, содержащие 15 мас.% никеля, 8 мас.% олова и остаток - медь, формовали в полосы, имеющие начальную толщину 0,010 дюйма. Эти полосы затем подвергали холодной обработке давлением с использованием установки прокатки, перемещая со скоростью примерно 6 фут/мин (fpm). Полосы подвергали холодной обработке давлением и измеряли при значениях CW в % 5% (0,0095 дюйма), 10% (0,009 дюйма), 15% (0,0085 дюйма) и 20% (0,008 дюйма). Затем полосы подвергали обработке при температурах 700°F, 750°F, 800°F или 850°F для снятия термических напряжений.

[0046] После обработки для снятия термических напряжений измеряли различные свойства. Эти свойства включали в себя предел прочности на разрыв (T) в тысячах фунтов на кв. дюйм; предел текучести (Y) в тысячах фунтов на кв. дюйм; относительное удлинение при разрушении (E); и модуль Юнга (M) в миллионах фунтов на квадратный дюйм (фунт на квадратный дюйм - psi). Таблица 1 показывает измеренные результаты.

СПЛАВЫ TM04

[0047] Далее формовали полосы из отнесенных к TM04 сплавов медь-никель-олово, содержащих 15 мас.% никеля, 8 мас.% олова и остаток - медь, и имеющих предел текучести от 115 до 135 тысяч фунтов на кв. дюйм. Сплавы формовали в полосы, имеющие начальную толщину 0,010 дюйма, которые затем подвергали холодной обработке давлением с получением CW в %, равным 10%, то есть конечную толщину 0,009 дюйма. Полосы подвергали холодной обработке давлением с использованием установки прокатки, перемещая со скоростью от 6 до 14 фут/мин (fpm). Затем полосы подвергали обработке при температурах 750°F или 800°F для снятия термических напряжений.

[0048] Измеряли различные свойства, включая коэффициент формуемости как в продольном направлении (L90°), так и в поперечном направлении (T90°). Результаты показаны в Таблице 2 ниже.

СПЛАВЫ TM06

[0049] Далее формовали полосы из отнесенных к TM06 сплавов медь-никель-олово, содержащих 15 мас.% никеля, 8 мас.% олова и остаток - медь, и имеющих предел текучести от 135 до 155 тысяч фунтов на кв. дюйм. Сплавы формовали в полосы, имеющие начальную толщину 0,010 дюйм, которые затем подвергали холодной обработке давлением с получением CW в %, равным 15%, то есть конечную толщину 0,0085 дюйма. Полосы подвергали холодной обработке давлением с использованием установки прокатки, перемещая со скоростью от 6 до 10 фут/мин (fpm). Затем полосы подвергали обработке при температурах 800°F или 850°F для снятия термических напряжений.

[0050] Измеряли различные свойства, включая коэффициент формуемости как в продольном направлении (L90°), так и в поперечном направлении (T90°). Результаты показаны в Таблице 3А ниже.

[0051] Таблица 3B представляет информацию, аналогичную Таблице 3A, за исключением того, что полосы подвергали холодной обработке давлением с получением CW в %, равным 20%, то есть конечную толщину 0,008 дюйма.

ТЕРМООБРАБОТАННЫЕ СПЛАВЫ

[0052] Из отнесенных к TM04 или TM06 сплавов медь-никель-олово, содержащих 15 мас.% никеля, 8 мас.% олова и остаток - медь, формовали полосы. Сплавы формовали в полосы, имеющие начальную толщину 0,010 дюйма, которые затем подвергали холодной обработке давлением с получением CW в %, равным 55%, то есть конечную толщину 0,0045 дюйма. Полосы затем подвергали термической обработке при 575°F, 600°F или 625°F в течение периода времени 2, 3, 4, 6 или 8 часов, как показано в колонке таблицы "Время/температура".

[0053] Затем измеряли различные свойства, включая коэффициент формуемости как в продольном направлении (L90°), так и в поперечном направлении (T90°). Результаты показаны в Таблице 4 ниже.

[0054] Сплавы по настоящему раскрытию являются высокоэффективными, термически обрабатываемыми спинодальными сплавами медь-никель-олово, которые разработаны для обеспечения оптимальных характеристик формуемости и прочности в применениях для проводящих пружин, таких как электронные соединители, выключатели, датчики, электромагнитные экранирующие прокладки и контакты электродинамических сервоприводов. В одном варианте осуществления сплавы могут быть обеспечены в предварительно термообработанной (упрочненной прокаткой) форме. В другом варианте осуществления сплавы могут быть обеспечены в термически обрабатываемой (упрочняемой старением) форме. Дополнительно, раскрытые сплавы не содержат бериллий и таким образом могут быть использованы в применениях, в которых бериллий нежелателен.

[0055] Следует принимать во внимание, что варианты вышераскрытых и других особенностей и функций или их альтернатив могут быть скомбинированы во многие другие различные системы или приложения. Впоследствии специалистами в данной области техники могут быть выполнены различные непредвидимые в настоящее время или неожиданные альтернативы, модификации, вариации или усовершенствования в них, которые также предназначены для охвата следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕНИЕ ФОРМУЕМОСТИ ДЕФОРМИРУЕМЫХ СПЛАВОВ МЕДЬ-НИКЕЛЬ-ОЛОВО | 2014 |

|

RU2650386C2 |

| УЛЬТРАВЫСОКОПРОЧНЫЕ СПЛАВЫ МЕДЬ-НИКЕЛЬ-ОЛОВО | 2014 |

|

RU2764883C2 |

| УЛЬТРАВЫСОКОПРОЧНЫЕ СПЛАВЫ МЕДЬ-НИКЕЛЬ-ОЛОВО | 2014 |

|

RU2650387C2 |

| СПЛАВ МЕДЬ-НИКЕЛЬ-ОЛОВО С ВЫСОКОЙ ЖЕСТКОСТЬЮ | 2014 |

|

RU2730351C2 |

| СПЛАВ МЕДЬ-НИКЕЛЬ-ОЛОВО С ВЫСОКОЙ ВЯЗКОСТЬЮ | 2014 |

|

RU2678555C2 |

| ВЫСОКОПРОЧНЫЙ ОДНОРОДНЫЙ СПЛАВ МЕДИ-НИКЕЛЯ-ОЛОВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2698018C2 |

| Колонна насосных штанг, муфта для колонны насосных штанг и способ извлечения текучей среды из скважины и насосная система | 2018 |

|

RU2764972C2 |

| ОБРАБОТКА АЛЬФА/БЕТА ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2575276C2 |

| ВЫСОКОПРОЧНЫЕ КРЕПЕЖНЫЕ ИЗДЕЛИЯ И ЗАГОТОВКИ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ АЛЬФА/БЕТА ТИТАНОВОГО СПЛАВА | 2011 |

|

RU2581332C2 |

| МАГНИТНЫЕ МЕДНЫЕ СПЛАВЫ | 2016 |

|

RU2732888C2 |

Изобретение относится к спинодальным сплавам медь-никель-олово. Сплав включает в себя от примерно 14,5 до примерно 15,5 мас.% никеля, от примерно 7,5 мас.% до примерно 8,5 мас.% олова и остаток - медь. Сплав медь-никель-олово подвергают холодной механической обработке давлением до достижения степени холодной деформации от 5% до 15%. Затем сплав подвергают термической обработке при повышенных температурах от примерно 450°F до примерно 550°F в течение периода времени от примерно 3 часов до примерно 5 часов. Затем сплав последовательно снова подвергают холодной механической обработке давлением до достижения степени холодной деформации от 4% до 12%. Затем сплав дополнительно нагревают до повышенной температуры от примерно 700°F до примерно 850°F в течение периода времени от примерно 3 минут до примерно 12 минут для снятия напряжения. Получающийся в результате сплав обладает комбинацией хорошего коэффициента формуемости и хорошего предела текучести. 16 з.п. ф-лы, 1 пр., 4 табл., 4 ил.

1. Спинодальный сплав медь-никель-олово с условным пределом текучести по меньшей мере 115 тысяч фунтов на кв. дюйм, полученный способом, который включает:

выполнение этапа первой холодной механической обработки давлением сплава медь-никель-олово со степенью холодной деформации от 5% до 15% и

снятие напряжения в сплаве посредством этапа термической обработки при температуре в диапазоне от 700°F до 950°F в течение периода времени от 3 минут до 12 минут с получением спинодального сплава медь-никель-олово с условным пределом текучести по меньшей мере 115 тысяч фунтов на кв. дюйм.

2. Сплав по п. 1, в котором термическая обработка для снятия напряжения в сплаве выполнена при температуре в диапазоне от 775°F до 950°F в течение периода времени от 3 минут до 12 минут.

3. Сплав по п. 1, который после термической обработки для снятия напряжения имеет предел текучести по меньшей мере 130 тысяч фунтов на кв. дюйм.

4. Сплав по п. 1, который после термической обработки для снятия напряжения имеет коэффициент формуемости в поперечном направлении ниже 2.

5. Сплав по п. 1, который после термической обработки для снятия напряжения имеет коэффициент формуемости в продольном направлении ниже 2,5.

6. Сплав по п. 1, который после термической обработки для снятия напряжения имеет предел текучести по меньшей мере 130 тысяч фунтов на кв. дюйм, коэффициент формуемости в поперечном направлении ниже 2 и коэффициент формуемости в продольном направлении ниже 2,5.

7. Сплав по п. 1, который после термической обработки для снятия напряжения имеет коэффициент формуемости в поперечном направлении ниже 1,5.

8. Сплав по п. 1, который после термической обработки для снятия напряжения имеет коэффициент формуемости в продольном направлении ниже 2.

9. Сплав по п. 1, который после термической обработки имеет коэффициент формуемости в поперечном направлении ниже 1,5 и коэффициент формуемости в продольном направлении ниже 2.

10. Сплав по п. 1, который после термической обработки имеет предел текучести по меньшей мере 135 тысяч фунтов на кв. дюйм.

11. Сплав по п. 1, который получен проведением дополнительной термической обработки и второй холодной обработки давлением со степенью холодной деформации от 4% до 12% перед снятием напряжения в сплаве с помощью термической обработки после этапа первой холодной обработки давлением.

12. Сплав по п. 11, в котором термическую обработку после первой холодной обработки давлением выполнена путем подвергания сплава воздействию температуры от 450°F до 550°F в течение периода времени от 3 часов до 5 часов.

13. Сплав по п. 11, в котором термическая обработка для снятия напряжения в сплаве выполнена при температуре в диапазоне от 700°F до 850°F в течение периода времени от 3 минут до 12 минут.

14. Сплав по п. 11, который после термической обработки для снятия напряжения имеет коэффициент формуемости в поперечном направлении ниже 1.

15. Сплав по п. 11, который после термической обработки для снятия напряжения имеет коэффициент формуемости в продольном направлении ниже 1.

16. Сплав по п. 11, который после термической обработки для снятия напряжения имеет предел текучести по меньшей мере 115 тысяч фунтов на кв. дюйм, коэффициент формуемости в поперечном направлении ниже 1 и коэффициент формуемости в продольном направлении ниже 1.

17. Сплав по п. 11, который содержит от 14,5 мас.% до 15,5 мас.% никеля и от 7,5 мас.% до 8,5 мас.% олова, остальное - медь.

| Осинцев О.Е | |||

| и др., Медь и медные сплавы, Отечественные и зарубежные марки,Справочник, М., Машиностроение, 2004, c | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| US 20020007879 A1, 24.01.2002 | |||

| Мононатриевые соли диэфиров сульфо-МАлЕиНОВОй КиСлОТы KAK пОВЕРХНОСТНО- АКТиВНыЕ ВЕщЕСТВА | 1979 |

|

SU833954A1 |

| US 4373970 A1, 15.02.1983 | |||

| ПОДДАЮЩИЙСЯ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ СПЛАВ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2348720C2 |

Авторы

Даты

2019-05-31—Публикация

2014-03-11—Подача