Изобретение относится к области черной металлургии, в частности к способам прокатки и термической обработки железнодорожных рельсов.

Известны способы термической обработки рельсов из углеродистой или низколегированной стали, предусматривающие ускоренное охлаждение рельса с температуры аустенитной области в диапазоне 750-650°С (JP №4267267, C21D 9/04), ускоренное охлаждение со скоростью 5-15°С/с до температуры 650-500°С (RU №2113511, C21D 9/04), ускоренное охлаждение со скоростью 10-30°С/с до температуры 750-600°С (RU №97121881, C21D 9/04, С22С 38/04), ускоренное охлаждение со скоростью 5-15°С/с до температуры 650-500°С (RU №96123715, C21D 9/04), ускоренное охлаждение поверхностного слоя головки рельса от Ar1 со скоростью 1-10°С/с и 2-20°С/с на глубине ≥20 мм (JP №3731934, C21D9/04).

Существенными недостатками указанных способов термической обработки рельсов являются: 1) отсутствие регламентированных температур нагрева под прокатку и окончания прокатки, не позволяющее эффективно измельчить аустенитное зерно и получить высокие значения ударной вязкости; 2) отсутствие регламентированного охлаждения подошвы рельсов, что неблагоприятно сказывается на их кривизне.

Известен также способ термической обработки рельсов из высокоуглеродистой стали, содержащей 0,90-1,20% углерода, предусматривающий ускоренное охлаждение со скоростью 5-20°С/с кромочных участков подошвы от температур ≥650°С, затем головку, шейку и центральную часть подошвы подвергают охлаждению со скоростью 1-10°С/с (JP №4267334 C21D 9/04).

Существенными недостатками указанного способа термической обработки являются то, что 1) способ предназначен для высокоуглеродистых сталей, с содержанием углерода более 0,90%, неизбежные при этом выделения структурно-свободного цементита не позволят обеспечить высокий уровень пластичности и ударной вязкости в рельсовом металле; 2) головка и подошва рельса охлаждаются с одинаковой скоростью, вследствие этого рельсы перед правкой имеют большую кривизну и возникает необходимость в холодной правке рельсов по режимам, неблагоприятно сказывающимся на величине остаточных напряжений.

Известен способ получения рельса с перлитной структурой из стали, содержащей 0,65-1,20% углерода, 0,05-2,00% кремния и 0,05-2,00% марганца, железо и неизбежные примеси остальное, предусматривающий чистовую прокатку рельса при температуре не более 900°С и охлаждение до температуры не выше 550°С со скоростью 2-30°С/с (ЕР №2045341 (A1) C21D 8/00, C21D 9/04).

Существенными недостатками данного способа являются: 1) отсутствие в химическом составе рельсовой стали никеля, хрома, ванадия и азота, оказывающих благоприятное воздействие на микроструктуру и механические свойства рельсов; 2) отсутствие регламентированной температуры нагрева под прокатку, что увеличивает величину исходного аустенитного зерна, уменьшает эффективность режимов прокатки в обжимных клетях и не позволяет обеспечить необходимый уровень копровой прочности и ударной вязкости при отрицательной температуре; 3) отсутствие дифференцированного охлаждения подошвы и головки рельсов, что приводит к увеличению их кривизны после термической обработки и высокому уровню остаточных напряжений.

Наиболее близким техническим решением является способ изготовления рельса, предусматривающий чистовую прокатку рельса в два этапа. На первом этапе прокатывают блюм с обжатием не менее 15% за проход, на второй половине чистовой прокатки выполняют прокатку в один или несколько проходов с обжатием не менее 10% за проход в интервале температур 800-950°С. Непосредственно после завершения чистовой прокатки температуру поверхности рельса быстро снижают со скоростью не менее 6°С/с в течение 0,1-30 с до 500-600°С, а затем проводят ускоренное охлаждение со скоростью не менее 3°С/с (JP 3625224 (В2), 8332501 (A), C21D 9/04, C21D 8/00).

Существенными недостатками данного способа изготовления рельса являются отсутствие регламентированных температурных режимов начала прокатки, высокая температура конца прокатки, отсутствие регламентированного охлаждения головки и подошвы рельса, а также высокая скорость охлаждения рельса, что не позволяет обеспечить высокий уровень ударной вязкости и копровой прочности при отрицательных температурах и приводит к повышенной кривизне при производстве длиннномерных рельсов, что требует значительных усилий при правке, в ходе которой будет наведен высокий уровень остаточных напряжений.

Задачей изобретения является получение рельсов с перлитной микроструктурой низкотемпературной надежности из углеродистой и низколегированной стали, имеющих высокий уровень ударной вязкости и копровой прочности при отрицательных температурах, необходимый комплекс механических свойств при растяжении и низкий уровень остаточных напряжений.

Поставленная задача достигается тем, что в известном способе изготовления рельсов из стали, включающем черновую прокатку, чистовую прокатку в интервале температур 850-950°С и ускоренное дифференцированное охлаждение после завершения чистовой прокатки, согласно изобретению, рельсы прокатывают на стане с универсальной группой клетей тандем, с ограничением температуры нагрева под прокатку в интервале от 1100 до 1200°С, а ускоренное дифференцированное охлаждение по головке и подошве рельса осуществляют воздухом или воздухом с примесью воды от температуры 720-850°С со скоростью соответственно 1,5-6°С/с до температуры ≤620°С, при этом в каждом конкретном случае скорость охлаждения по головке отличается от скорости охлаждения по подошве. При этом сталь с содержанием углерода 0,72-0,78% (мас.), дополнительно содержит от 0,15 до 0,60% мас. хрома, от 0,10 до 0,60% мас. никеля, от 0,05 до 0,15% мас. ванадия, от 0,007 до 0,020% мас. азота.

Заявляемые диапазоны технических параметров выбраны экспериментальным путем, исходя из требований к механическим свойствам, ударной вязкости при температурах испытания от минус 60°С и выше и микроструктуре рельсов из углеродистой и низколегированной сталей.

Выбор заявленной температуры нагрева под прокатку обусловлен тем, что при температурах нагрева НЛЗ под прокатку свыше 1200°С не обеспечивается эффективное подавление рекристаллизационных процессов при прокатке в первых пропусках на обжимных клетях, а при температурах менее 1100°С существенно снижается пластичность стали, вследствие чего увеличиваются нагрузки на валки, происходит их повышенный износ, выколы, увеличивается образование поверхностных дефектов.

Выбор заявленной температуры прокатки в последних пропусках группы тандем от 850 до 950°С обусловлен тем, что при температурах свыше 950°С не достигается эффективное измельчение аустенитного зерна, а при температурах менее 850°С существенно уменьшается пластичность металла, возрастают нагрузки на прокатные валки и возникает риск получения закалочных структур в поверхностных слоях рельсов вследствие контакта с водой, подаваемой для охлаждения прокатных валков.

Выбор заявленного диапазона температуры начала дифференцированной термообработки (720-850)°С обусловлен тем, что после прокатки в последних пропусках рельс должен быть выдержан на воздухе для выравнивания температуры по сечению, при этом температура его перед закалкой не может быть выше 850°С, ограничение температуры начала закалки на уровне не менее 720°С обусловлено тем, что при более низкой температуре начинается распад аустенита в условиях естественной конвекции с образованием грубопластинчатого перлита, имеющего низкий уровень механических свойств, при этом не достигается необходимый уровень ударной вязкости при отрицательной температуре.

Выбор заявленных скоростей охлаждения при дифференцированной закалке в интервалах температур от 720-850°С до менее 620°С обусловлен тем, что при охлаждении головки и подошвы рельса со скоростями соответственно менее 1,5°С/с образуется структура грубопластинчатого перлита и не обеспечивается требуемый уровень твердости и прочностных свойств дифференцированно упрочненных рельсов. При скорости охлаждения головки и подошвы соответственно более 6°С/с возрастает вероятность образования недопустимых стандартом бейнитной и мартенситной структур с низким уровнем пластичности и ударной вязкости, а также увеличивается кривизна рельсов.

Заявленные скорости охлаждения обеспечиваются конструкцией охлаждающего устройства. Давление воздуха или воздуха с примесью воды регулируется при помощи автоматизированных дроссельных пневмоклапанов, чем достигаются, для каждого конкретного химического состава, требуемые скорости охлаждения в заявленных пределах, обеспечивающие необходимый комплекс механических свойств и ударной вязкости. Кроме того, минимальный температурный градиент между головкой и подошвой (не более 20°С после завершения ускоренного охлаждения) обеспечивает минимальный уровень искривленности рельсов после охлаждения.

Заявляемый химический состав стали подобран исходя из следующих предпосылок.

Содержание углерода в металле на уровне 0,72-0,78% при прокатке и термической обработке рельсов согласно предлагаемой технологии обеспечивает сбалансированный комплекс пластических и прочностных свойств. При снижении углерода менее 0,72% уменьшается количество карбидов, увеличивается доля ферритной составляющей и ухудшается прочность и твердость рельсов. При повышении углерода более 0,78% увеличивается количество цементита, снижается ударная вязкость рельсов.

Хром увеличивает прокаливаемость рельсовой стали и увеличивает прочность перлита за счет образования легированного цементита. При содержании хрома менее 0,04% воздействие его незначительно, увеличение его содержания более 0,60% приводит к образованию мартенсита.

Никель интенсивно упрочняет феррит, с одновременным сохранением вязкости и снижением порога хладноломкости стали. При содержании никеля менее 0,1% действие его незначительно, увеличение содержания никеля свыше 0,60% нецелесообразно в интервале заявленного содержания углерода.

Введение азота в сочетании с ванадием позволяет получить измельченное зерно аустенита, что обеспечивает увеличение сопротивляемости хрупкому разрушению. Наличие ванадия при этом позволяет добиваться необходимой растворимости азота в соединениях. При содержании азота менее 0,007% действие его незначительно и невозможно обеспечить измельчение зерна, а более 0,020% возможны случаи пятнистой ликвации и «азотного» кипения (пузыри в стали). Выбранное содержание ванадия обеспечивает получение требуемой ударной вязкости за счет карбонитридного упрочнения. При концентрации ванадия менее 0,05% действие его незначительно. При введении в сталь ванадия более 0,15% возрастает количество карбонитридов, которые приводят к снижению ударной вязкости стали.

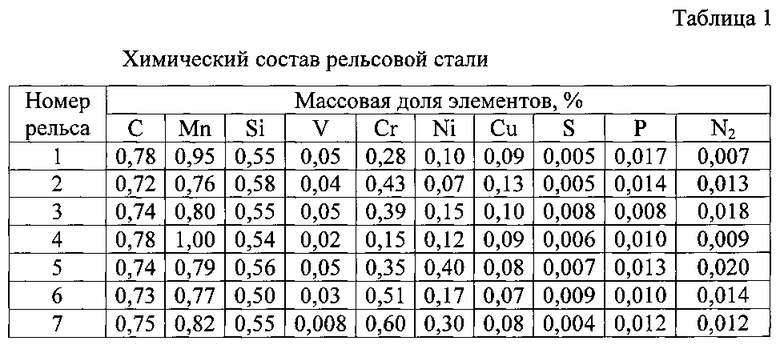

Рельсовую сталь (таблица 1) выплавляли в 100-тонной дуговой электросталеплавильной печи ДСП-100 И7 и разливали на МНЛЗ. Полученные заготовки нагревали до температуры 1140-1180°С и прокатывали на рельсы типа Р65 длиной 25-100 м на рельсобалочном стане с группой реверсивных клетей типа тандем, при этом температура прокатки рельсовых раскатов в последних пропусках составляла 850-950°С.

После окончания прокатки рельсы при температуре 720-850°С позиционировали в положение «на подошву» и по одному задавали в охлаждающее устройство и подвергали дифференцированной закалке (то есть производили ускоренное охлаждение элементов профиля с разными скоростями). Охлаждение головки и подошвы рельса проводили в интервале температур от 720-850°С до температур не выше 650°С со скоростью 1,5-6°С/с. После охлаждения рельс с температурой 480-620°С выдавали из охлаждающего устройства и передавали на холодильник.

Технологические параметры прокатки и охлаждения рельсов приведены в таблице 2.

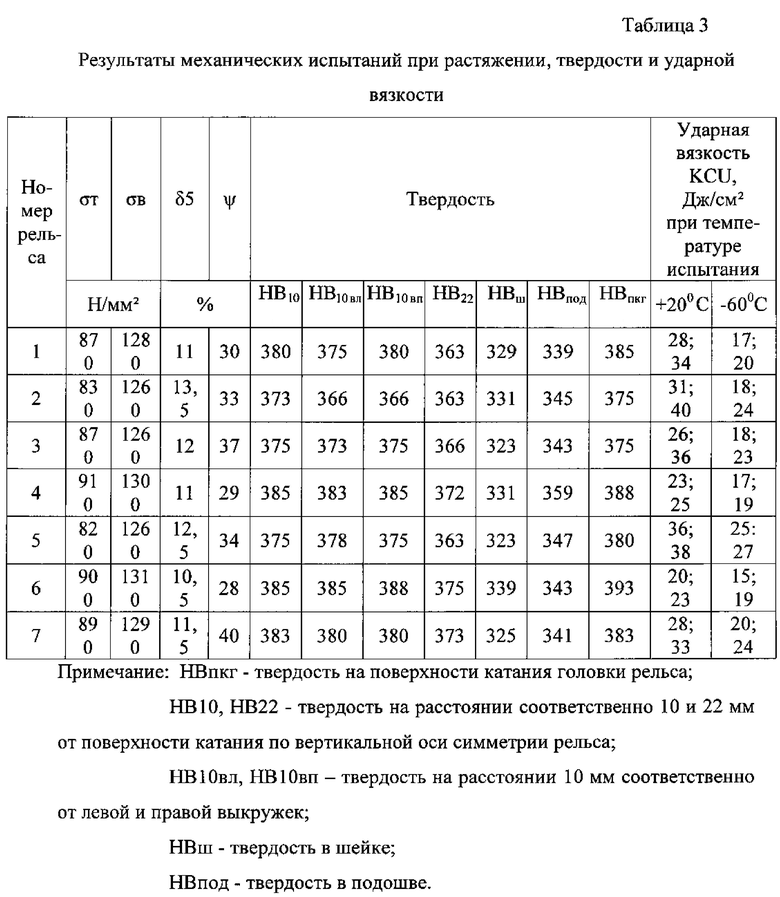

После охлаждения и правки исследовали микроструктуру металла, определяли механические свойства при растяжении: твердость на поверхности катания и по сечению, ударную вязкость при температуре испытания +20°С и -60°С, копровую прочность при высоте падения груза массой 1 т - 9,0 м и температуре испытания - 60°С.

Результаты механических испытаний при растяжении, твердости и ударной вязкости представлены в таблице 3.

Испытание на копровую прочность пробы от всех рельсов выдержали без излома и признаков разрушения.

Микроструктура металла всех рельсов удовлетворительная и представляет собой тонкопластинчатый перлит (сорбит закалки) с мелкими разрозненными выделениями феррита.

Предлагаемый способ изготовления рельсов позволил получить ударную вязкость более 15 Дж/см2 при температурах испытания минус 60°С и выше, в сочетании с комплексом высоких значений механических свойств и твердости на поверхности катания и по сечению при удовлетворительной перлитной микроструктуре и копровой прочности, отвечающий требованиям к рельсам низкотемпературной надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2012 |

|

RU2487178C1 |

| Способ получения высокопрочного горячекатаного проката | 2024 |

|

RU2836344C1 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

| Способ изготовления стального листа для труб с повышенной деформационной способностью | 2017 |

|

RU2640685C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2720286C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ В РУЛОНАХ | 2010 |

|

RU2436848C1 |

| Способ производства горячекатаного проката | 2024 |

|

RU2829353C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

Изобретение относится к области черной металлургии, в частности. Для получения рельсов низкотемпературной надежности с перлитной микроструктурой, имеющих высокий уровень ударной вязкости и копровой прочности при отрицательных температурах, а также необходимый комплекс механических свойств при растяжении и низкий уровень остаточных напряжений, рельсы прокатывают на стане с универсальной группой клетей тандем при температуре нагрева под прокатку в интервале от 1100 до 1200°С, чистовую прокатку осуществляют в интервале температур 850-950°С, а ускоренное дифференцированное охлаждение по головке и подошве рельса осуществляют воздухом или воздухом с примесью воды от температуры 720-850°С со скоростью соответственно 1,5-6,0°С/с до температуры ≤ 620°С, при этом в каждом конкретном случае скорость охлаждения по головке отличается от скорости охлаждения по подошве. Сталь содержит, мас.%: углерод 0,72-0,78 и при необходимости дополнительно: от 0,15 до 0,60 хрома, от 0,10 до 0,60 никеля, от 0,05 до 0,15 ванадия, от 0,007 до 0,020 азота. 1 з.п. ф-лы, 3 табл.

1. Способ изготовления рельсов из стали низкотемпературной надежности с ударной вязкостью не менее 15 Дж/см2 при температуре минус 60°С, включающий нагрев заготовки, черновую прокатку, чистовую прокатку в интервале температур 850-950°С и ускоренное дифференцированное охлаждение после завершения чистовой прокатки по головке и подошве рельса , отличающийся тем, что нагрев заготовки ведут до температуры в интервале от 1100 до 1200°С и прокатывают на стане с универсальной группой клетей тандем, а ускоренное дифференцированное охлаждение по головке и подошве рельса осуществляют воздухом или воздухом с примесью воды от температуры 720-850°С со скоростью в интервале 1,5-6,0°С/с до температуры ≤620°С, при этом охлаждение головки и подошвы рельса проводят с разными скоростями.

2. Способ по п. 1, отличающийся тем, что заготовку получают из стали, содержащей, мас.%: углерод 0,72-0,78 и, при необходимости, хром от 0,15 до 0,60, никель от 0,10 до 0,60, ванадий от 0,05 до 0,15, азот от 0,007 до 0,020.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2012 |

|

RU2487178C1 |

| РЕЛЬС ИЗ ПЕРЛИТНОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ И УДАРНОЙ ВЯЗКОСТЬЮ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2107740C1 |

| Способ производства рельсов | 1985 |

|

SU1300946A1 |

| ПРОФИЛИРОВАННЫЙ ПРОКАТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136767C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2010 |

|

RU2429090C1 |

| Рельс, способ его изготовления и способ регулирования его охлаждения | 1991 |

|

SU1839687A3 |

| JP 2008013811 A, 24.01 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2016-11-10—Публикация

2015-07-02—Подача