ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к контейнерам, в частности к контейнерам для продуктов питания, имеющих исключительный баланс оптических и механических свойств. Указанные контейнеры содержат пропиленовый, этиленовый, 1-бутеновый терполимер, имеющий исключительные свойства.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изделия, изготовленные из пропиленовых терполимеров, известны в отрасли техники, к которой относится данное изобретение.

Пропиленовые терполимеры, по сравнению с пропиленовыми гомополимерами, характеризуются лучшей ударной прочностью, пониженной жесткостью и повышенной прозрачностью. Однако в некоторых случаях трудно найти приемлемый баланс между данными свойствами, особенно когда требуется их противопоставление друг другу. Например, для получения некоторой мягкости требуется большая концентрация вещества растворимого в ксилоле, что делает их непригодными для изделий, контактирующих с продуктами питания.

Кроме того, в патенте WO 98/58971 раскрывается способ производства пропиленовых, этиленовых и других альфа-олефиновых терполимеров во взаимосоединенных суспензионных и газофазных реакторах. Данный способ включает использование комбинации двух или нескольких для производства полимерного продукта, дающего соотношение этилена к бутену меньше 0,3. Недостаток, связанный с данным терполимерным продуктом, представляет собой слишком низкую температуру плавления и последующий узкий показатель технологичности.

В патенте WO 2009/019169 раскрывается пропиленовый, этиленовый, 1-бутеновый терполимер, полученный в газофазном реакторе, состоящем из двух взаимосвязанных зон полимеризации. Указанный терполимер, помимо других особенностей, обладает: соотношением между концентрацией этилена (вес.%) и концентрацией 1-бутилена (вес.%), составляющим от 0,1 до 0,8; растворимой в ксилоле фракцией при 25°C выше 9 вес.%; общим содержанием звеньев сомономера не менее 8 вес.%.

Заявитель обнаружил, что отладка данных параметров позволяет получить материал с улучшенными оптическими свойствами.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Таким образом, объектом настоящего изобретения является контейнер, предпочтительно контейнер для продуктов питания, состоящий из пропиленового, этиленового, 1-бутенового терполимера, у которого:

i) содержание этиленовых звеньев, составляет от 0,5 вес.% до 1,8 вес.%;

ii) содержание 1-бутеновых звеньев, составляет от 1,5 вес.% до 2,5 вес.%;

iii) соотношение вес.%% С2/С4 составляет от 0,40 до 0,80, где весовой процент этиленовых звеньев и вес.% С4 равен весовому проценту 1-бутеновых звеньев;

iv) скорость течения расплава (MFR), измеренная в соответствии с ISO 1133 при 230°C и массой груза 2,16 кг, составляет от 30 до 80 г/10 мин;

v) растворимая в ксилоле фракция при 25°C составляет менее 5,0 вес.%;

vi) температура плавления составляет выше 140°C.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, объектом настоящего изобретения является контейнер, предпочтительно контейнер для продуктов питания, состоящий из пропиленового, этиленового, 1-бутенового терполимера, у которого:

i) содержание этиленовых звеньев составляет от 0,5 вес.% до 1,8 вес.%, предпочтительно от 0,7 вес.% до 1,5 вес.%, более предпочтительно от 0,9 вес.% до 1,3 вес. %;

ii) содержание 1-бутеновых звеньев составляет от 1,5 вес.% до 2,5 вес.%, предпочтительно от 1,6 вес.% до 2,4 вес.%, более предпочтительно от 1,7 вес.% до 2,3 вес. %;

iii) соотношение вес.%% С2/С4 составляет от 0,40 до 0,80, предпочтительно от 0,50 до 0,70, более предпочтительно от 0,52 до 0,60, где вес.% С2 представляет собой весовой процент этиленовых звеньев, а вес.% С4 представляет собой весовой процент 1-бутеновых звеньев;

iv) скорость течения расплава (MFR), измеренная в соответствии с ISO 1133 при 230°C и массой груза 2,16 кг, составляет от 30 до 80 г/10 мин, предпочтительнее от 35 до 70 г/10 мин, более предпочтительно от 40 до 68 г/10 мин.

v) растворимая в ксилоле фракция при 25°C составляет менее 5,0 вес.%, предпочтительно менее 4,0 вес.%.

vi) температура плавления выше 140°C, предпочтительнее составляет от 140°C до 152°C, более предпочтительно составляет от 141°C до 148°C.

Термин «терполимер» в настоящем раскрытии означает e-полимер, содержащий только пропиленовые, этиленовые и 1-бутеновые звенья, у которого общее содержание данных трех звеньев сомономеров составляет 100 вес.%.

Предпочтительно терполимер в виде порошка, используемый для производства контейнера, имеет растворимость в гексане (измеренную на пленке, согласно FDA 21 77:1520) ниже 3,4 вес.%, предпочтительно ниже 3,0 вес.%, более предпочтительно ниже 1,8 вес.%.

Предпочтительно терполимер в виде порошка, используемый для производства контейнера, имеет мутность, измеренную на пластинке толщиной в 1 мм, менее 15%, предпочтительно менее 13,0%, более предпочтительно менее 12%.

Для достижения нужного параметра MFR терполимера возможен легкий крекинг полимера с меньшим MFR. Для осуществления легкого крекинга полимера используются известные реактивы для легкого крекинга, например пероксиды. Легкий крекинг позволяет более точно подобрать параметр MFR продукта.

Терполимеры пропиленовых последовательностей обладают стереорегулярностью изотактического типа, на что указывает низкое значение экстрагируемости ксилолом.

Контейнер, согласно по настоящему изобретению, предпочтительно обладает низким параметром мутности. Мутность (в контейнере с толщиной стенки равной 0,4 мм) составляет менее 7,5%, предпочтительно менее 7,0%.

Максимальная нагрузка на контейнер с толщиной стенки равной 0,4 мм составляет свыше 250 Н, предпочтительно свыше 300 Н;

Контейнер по настоящему изобретению получают способом, известным в отрасли техники, к которой относится данное изобретение, например литьем под давлением или высокотемпературным формообразованием. Контейнер представляет собой жесткий контейнер со стенками толщиной более 0,3 мм, предпочтительно более 0,4 мм, исключая мешки, пленки и тому подобное.

Терполимер для контейнера, согласно настоящему изобретению, получают способом одностадийной или многостадийной полимеризации. Данная полимеризация осуществляется в присутствии катализатора Циглера-Натта. Существенным компонентом упомянутых катализаторов является твердый компонент катализатора, содержащий соединение титана, по меньшей мере, с одной связью титан-галоген, и электронодонорное соединение, причем оба нанесены на галогенид магния в активной форме. Другим важным компонентом (сокатализатором) является алюминийорганическое соединение, например алкилалюминиевое соединение.

Добавление внешнего донора необязательно.

Катализаторы, обычно используемые в способе в соответствии с настоящим изобретением, способны образовывать гомополимер полипропилена с показателем нерастворимости в ксилоле при температуре окружающей среды, превышающим 90%, предпочтительно превышающим 95%.

Катализаторы с вышеуказанными характеристиками хорошо известны в патентной литературе, причем особенно предпочтительными являются катализаторы, описанные в патенте США № 4 399 054 и Европейском патенте 45 977. Другие примеры можно найти в патенте США № 4 472 524.

Твердые компоненты катализатора, используемые в указанных катализаторах, включают в качестве доноров электронов (внутренних доноров) соединения, выбранные из группы, состоящей из простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, P и/или S, сложных эфиров моно- и дикарбоновых кислот.

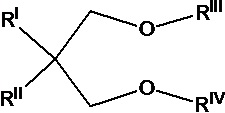

Особенно подходящие электронодонорные соединения представляют собой сложные эфиры фталевой кислоты и 1,3-диэфиры формулы:

в которой RI и RII одинаковы или различны и представляют собой C1-С18 алкильные, С3-С18 циклоалкильные или С7-С18 арильные радикалы; RIII и RIV одинаковы или различны и представляют собой C1-C4 алкильные радикалы или 1,3-диэфиры, в которых атом углерода в положении 2 принадлежит к циклической или полициклической структуре, состоящей из 5, 6 или 7 атомов углерода, или 5-n или 6-n' атомов углерода, и, соответственно, n атомов азота и n' гетероатомов, выбранных из группы, состоящей из N, O, S и Si, где n означает 1 или 2, а n' равно 1, 2 или 3, где указанная структура содержит две или три ненасыщенности (циклополиеновую структуру) и, необязательно, сконденсированная с другими циклическими структурами или замещенная одним или несколькими заместителями, выбранными из группы, состоящей из линейных или разветвленных алкильных радикалов: циклоалкильных, арильных, аралкильных, алкарильных радикалов и галогенов; или сконденсированная с другими циклическими структурами и замещенная одним или несколькими из указанных выше заместителями, которые также могут быть связаны с сконденсированными циклическими структурами: одним или несколькими из упомянутых выше алкильных, циклоалкильных, арильных аралкильных или алкарильных радикалов и сконденсированными циклическими структурами, необязательно, содержащими один или несколько гетероатомов в качестве заместителей атомов углерода или водорода или тех и других.

Простые эфиры данного типа описаны в опубликованных заявках на Европейский патент №№ 361493 и 728769.

Типичными примерами указанных диэфиров являются: 2-метил-2-изопропил-1,3-диметоксипропан; 2,2-диизобутил-1,3-диметоксипропан; 2-изопропил-2-циклопентил-1,3-диметоксипропан; 2-изопропил- 2-изоамил-1,3-диметоксипропан; 9,9-бис-метоксиметилфлуорен.

Другими подходящими электронодонорными соединениями являются сложные эфиры фталевой кислоты, например диизобутил, диоктил, дифенил и бензилбутилфталат.

Кроме того, можно использовать смесь, по меньшей мере, из двух электронодонорных соединений, одно из которых присутствует в количестве от 30 до 90 вес.% по отношению к общей концентрации доноров и выбрано из сукцинатов, а другое выбрано из 1,3-диэфиров.

Получение вышеупомянутого каталитического компонента осуществляется несколькими способами.

Например, аддукт MgCl2·nROH (в частности, в виде сфероидальных частиц), где n обычно равно от 1 до 3, а ROH, представляет собой этанол, бутанол или изобутанол, вступает в реакцию с избыточным TiCl4, содержащим электронодонорное соединение. Температура реакции обычно составляет от 80 до 120°С. Твердое вещество затем выделяют и подвергают повторной реакции с TiCl4 в присутствии или в отсутствии электронодонорного соединения, после чего оно отделяется и промывается аликвотами углеводорода до исчезновения всех ионов хлора.

Соединение титана в твердом компоненте катализатора, выраженное как Ti, обычно присутствует в количестве от 0,5 до 10 вес.%. Доля электронодонорного соединения, которая остается фиксированной на твердом компоненте катализатора, составляет от 5 до 20 мол.% по отношению к дигалогениду магния.

Соединения титана, которые могут использоваться для получения твердого компонента катализатора, представляют собой галогениды и галогеналкоголяты титана. Предпочтительным соединением является тетрахлорид титана.

Реакции, описанные выше, приводят к образованию галогенида магния в активной форме. В литературе известны и другие реакции, которые приводят к образованию галогенида магния в активной форме, начиная с соединений магния, отличных от галогенидов, например карбоксилатов магния.

Алкилалюминиевые соединения, используемые в качестве сокатализаторов, включают триалкилы алюминия, например триэтилалюминий, триизобутилалюминий, три-n-бутилалюминий и линейные или циклические алкилалюминиевые соединения, содержащие два или несколько атомов Al, связанных с друг с другом атомами О или N, или группами SO4 или SO3.

Алкилалюминиевое соединение обычно используют в таком количестве, что соотношение Al/Ti составляет от 1 до 1000.

Электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, включают сложные эфиры ароматических кислот, например, алкилбензоаты, в частности, соединения кремния, содержащие, по меньшей мере, одну связь Si-OR, где R представляет собой углеводородный радикал.

Полезными примерами кремниевых соединений являются (трет-бутил)2Si(OCH3)2, (циклогексилметил)Si (OCH3)2, (циклопентил)2Si(OCH3)2, (фенил)2Si(OCH3)2 и (1,1,2-триметилпропил)Si(OCH3)3.

Могут с успехом использоваться 1,3-диэфиры с описанной выше формулой. В том случае, если внутренний донор представляет собой один из указанных диэфиров, то внешний донор можно не использовать.

В частности, если другие комбинации ранее упомянутых компонентов катализатора, позволяют получить составы пропилена в соответствии с настоящим изобретением, то терполимеры предпочтительно получают с использованием катализатора, содержащего фталат в качестве внутреннего донора, и (циклопентил)2Si(OCH3)2 в качестве внешнего донора, либо указанные 1,3-диэфиры в качестве внутренних доноров.

Указанные пропилен-этиленовые-1-бутеновые полимеры получают полимеризацией, описанной в заявке ЕР 1012195.

Указанный способ включает подачу мономеров с указанные зоны полимеризации в присутствии катализатора при заданных условиях реакции и отбор полимерного продукта из указанных зон. В указанном способе растущие полимерные частицы движутся через одну (первую) из указанных зон полимеризации (реактор восходящего потока) в режиме быстрого псевдоожижения, покидают упомянутый реактор восходящего потока и входят в другую (вторую) зону полимеризации (реактор нисходящего потока), через которую они движутся вниз в уплотненной форме под действием силы тяжести, покидают упомянутый реактор нисходящего потока и повторно поступают в реактор восходящего потока, создавая циркуляцию полимера между реактором восходящего потока и реактором нисходящего потока.

В реакторе нисходящего потока достигаются высокие значения плотности твердой фазы, приближающиеся к объемной плотности полимера. Положительный прирост давления можно получить по направлению потока, что позволяет повторно вводить полимер в реактор восходящего потока без помощи специальных механических средств. Таким образом, создается циркуляционный "контур", определяемый балансом давлений между двумя зонами полимеризации и потерей подаваемого в систему давления.

Как правило, режим быстрого псевдоожижения в реакторе восходящего потока устанавливается путем подачи в него газовой смеси, содержащей соответствующие мономеры. Предпочтительной является подача газовой смеси ниже точки для повторного ввода полимера в указанный реактор восходящего потока и использование, при необходимости, газораспределителей. Скорость транспортирующего газа в реакторе восходящего потока выше скорости переноса в рабочих условиях и, предпочтительно, составляет от 2 до 15 м/с.

Как правило, полимер и газовая смесь, выходящие из реактора восходящего потока, передаются на стадию разделения твердое вещество/газ. Разделение на твердое вещество/газ осуществляется обычными устройствами разделения. Из зоны разделения полимер поступает в реактор нисходящего потока. Газовую смесь, выходящую из зоны разделения, сжимают, охлаждают и подают в реактор восходящего потока, добавляя при необходимости, исходные мономеры и/или регуляторы молекулярной массы. Подача осуществляется по возвратной линии газовой смеси.

Управление полимером, циркулирующим между двумя зонами полимеризации, осуществляется за счет дозирования количества полимера, покидающего реактор нисходящего потока, средствами, пригодными для регулирования потока твердых веществ, например, механическими клапанами.

Рабочие параметры обычно соответствуют параметрам, используемым в процессе полимеризации олефинов, например, при температуре от 50 до 120°С.

Данная первая стадия процесса осуществляется при рабочем давлении от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа.

Преимуществом является подача одного или нескольких инертных газов в зоны полимеризации в таких количествах, чтобы сумма парциальных давлений инертных газов предпочтительно составляла от 5 до 80% суммарного давления газов. Инертный газ может представлять собой, например, азот или пропан.

Различные катализаторы подаются в реактор восходящего потока в любой точке упомянутого реактора. Тем не менее, они могут подаваться в любую точку реактора нисходящего потока. Катализатор может иметь любое агрегатное состояние и использоваться в твердом или жидком состоянии.

Могут добавляться обычные присадки, наполнители и пигменты, обычно используемые в олефиновых полимерах, например, зародышеобразующие присадки, обезжиривающие присадки, минеральные наполнители и другие органические и неорганические пигменты. В частности, добавление неорганических наполнителей: талька, карбоната кальция и минеральных наполнителей улучшает некоторые механические свойства, например, модуль упругости при изгибе и теплостойкость при изгибе (HDT). Тальк также обладает эффектом зародышеобразования.

Согласно настоящему изобретению, зародышеобразующие присадки добавляют к составу в количествах от 0,05 до 2 вес.%, более предпочтительно от 0,1 до 1 вес.% по отношению к общей массе.

Контейнер, являющийся предметом настоящего изобретения, может иметь различные формы, например, форму куба, конуса или прочие неправильные формы.

Другим предметом настоящего изобретения является описанный выше пропиленовый, этиленовый, 1-бутеновый терполимер.

Следующие примеры приведены для иллюстрации и не ограничивают объем настоящего изобретения.

ПРИМЕРЫ

Определение содержания сомономера.

Содержание сомономеров определяли способом инфракрасной спектроскопии на инфракрасном спектрометре с преобразованием Фурье (FTIR), исходя из ИК-спектра образца относительно атмосферного фона и с учетом:

времени промывки: минимум 30 секунд

времени выдержки: минимум 3 минуты

аподизации: Happ-Genzel

разрешения: 2 см-1.

Приготовление образца.

Толстый лист получали прессованием на гидравлическом прессе около 1 г образца между двумя слоями алюминиевой фольги. Из данного листа вырезают небольшую часть для формования пленки. Толщина пленки составляет от 0,02 до 0,05 см (8 – 20 мил).

Температура прессования составляет 180 ± 10°С при давлении прессования около 10 кг/см2 в течение приблизительно одной минуты. Затем давление снимается, образец вынимается из пресса и охлаждается до комнатной температуры.

Спектр прессованной пленки полимера регистрируется в показаниях оптической плотности по сравнению с волновыми числами (см-1). Для вычисления содержания этилена и 1-бутена используются следующие измерения:

площади (At) комбинации полос спектра поглощения между 4482 и 3950 см-1, которая используется для спектрометрической нормализации толщины пленки;

площади (AC2) полосы поглощения между 750-700 см-1 после двух надлежащих последовательных спектроскопических вычитаний: изотактического неаддитивного спектра полипропилена и затем эталонного спектра статистического сополимера 1-бутена-пропилена между 800-690 см-1;

высоты (DC4) полосы поглощения при 769 см-1 (максимальное значение), после двух надлежащих последовательных спектроскопических вычитаний: изотактического неаддитивного спектра полипропилена и затем эталонного спектра этилен-пропиленового статистического сополимера в диапазоне 800-690 см-1.

Для расчета прямых линий калибровки содержания этилена и 1-бутена для этилена и 1-бутена, полученных с использованием образцов известного количества этилена и 1-бутена, необходима:

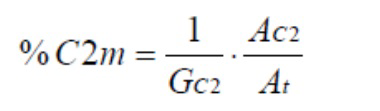

Калибровка этилена:

Калибровочная прямая получается путем построения графика AC2/At по сравнению с молярным процентом этилена (% C2m). Наклон GC2 рассчитывается линейной регрессией.

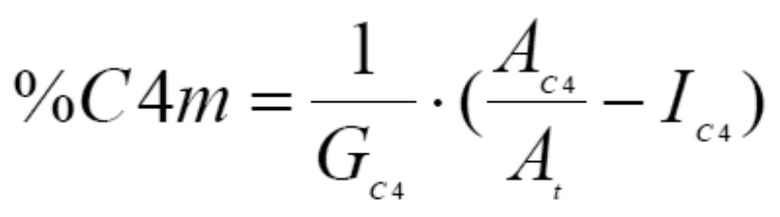

Калибровка 1-бутена:

Калибровочная прямая получается путем построения графика DC4/At по сравнению с молярным процентом бутена (% C4m). Наклон GC4 рассчитывается линейной регрессией.

Регистрируется спектр рядовой пробы, а затем рассчитываются (At), (AC2) и (DC4) рядовой пробы. Содержание этилена (% молярной доли C2m) в образце рассчитывается следующим образом:

Содержание 1-бутена (% молярной доли C4m) в образце рассчитывается следующим образом:

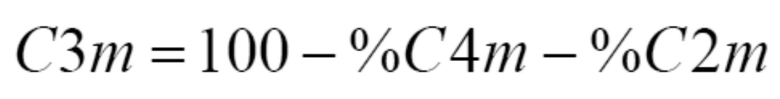

Содержание пропилена (молярной доли C3m) рассчитывается следующим образом:

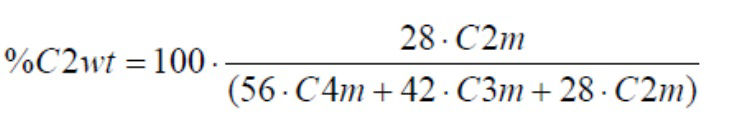

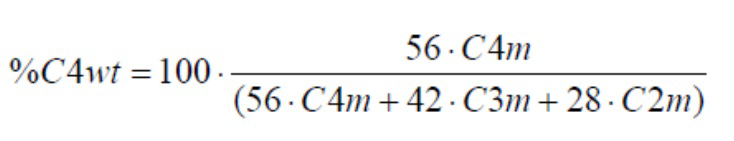

Содержание этилена, 1-бутена по массе рассчитывается следующим образом:

Показатель текучести расплава (MFR"L"): Определяется в соответствии с ISO 1133 при 230°C и массе груза 2,16 кг.

Растворимость в ксилоле при 25°C:

2,5 г полимера и 250 мл ксилола вводят в стеклянную колбу с обратным холодильником и ставят на магнитную мешалку. Температура повышается в течение 30 минут до температуры кипения растворителя. Полученный таким образом прозрачный раствор выдерживается с обратным холодильником и перемешивается в течение еще 30 минут. Закрытую колбу затем выдерживают в течение 30 минут в ванне со льдом и водой и термостатической водной бане при 25°С также в течение 30 минут. Полученное таким образом твердое вещество отфильтровывают бумагой для быстрого фильтрования. Отфильтрованную жидкость объемом 100 мл выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на обогревающей плите в потоке азота, выпаривая растворитель. Затем контейнер выдерживают в печи при 80°С под вакуумом до получения постоянной массы. Затем рассчитывается весовой процент полимера, растворимого в ксилоле при комнатной температуре,

Модуль упругости при изгибе определяется согласно стандарту ISO 178.

Образцы для механического анализа

Образцы получали в соответствии с ISO 1873-2: 2007 г. за исключением образцов для модуля упругости при изгибе, для которого использовался стандарт ISO 3167.

Мутность (пластинка толщиной 1 мм)

В соответствии с используемым методом, образцы 5x5 см разрезают на пластинки толщиной 1 мм и измеряют показатель мутности с использованием фотометрического устройства "Gardner", подключенного к прибору для определения мутности типа "Hazemeter UX10" , снабженному лампой 1209 G.E. и фильтром С. Калибровка прибора производится путем измерения части светового пучка, падающего мимо образца (0% мутности) и части полностью перекрытого пучка света (100% мутность).

Процедура измерения и принцип расчета приведен в стандарте ASTM-D1003

Подлежащие испытанию пластинки получают в соответствии со следующим способом. Пластинки размером 5x5x1 мм формуют в литьевой машине GBF Plastiniector G235/90 под давлением 90 тонн при следующих условиях:

Число оборотов шнека: 120 об/мин

Противодавление: 10 бар

Температура расплава: 260°C

Время впрыска: 5 сек.

Переключение на давление выдержки: 50 бар

Давление выдержки на первой стадии: 30 бар

Давление на второй стадии: 20 бар

Профиль давления выдержки: Первая стадия 5 сек.

Вторая стадия 10 сек.

Продолжительность варки: 20 сек.

Температура воды для охлаждения формы: 40°C

Пластинки выдерживают от 12 до 48 часов при относительной влажности 50% и температуре 23°С.

Мутность контейнера

Мутность контейнера измерялась на вырезанных из стенки контейнера образцах размером 5х5 см с использованием той же, описанной выше, процедуры определения мутности (пластинка толщиной 1 мм).

Максимальная нагрузка:

По меньшей мере, после 70 часов выдержки при температуре 23°С и 50% относительной влажности, контейнер размещали между двумя пластинами динамометра и сжимали со скоростью 10 мм/мин.

Механическое усилие при разрушении контейнера регистрируется, а величина усилия указывается в ньютонах. Максимальная нагрузка представляет собой среднее значение, полученное на основе измерений проведенных на 6 контейнерах.

Испытание на ударную прочность контейнера (CIT)

Испытание представляет собой двухосное испытание на ударную прочность: контейнер нижней частью вверх устанавливался на другой образец того же размера.

Ударная плита имеет диаметр 62 мм и вес 5 кг, и падает с высоты в 600 мм. Результаты выражаются в джоулях. Средний результат выводится после 10 испытаний.

Контейнеры, подлежащие испытанию

Контейнеры, подлежащие испытанию, получают на литьевой машине со следующими параметрами:

Параметры литьевой машины:

Усилие шнека литьевой машины: 1200 кН

Диаметр шнека: 32 мм

Вводимый объем: 102,9 см3

Соотношение L/D шнека: 20

Максимальное давление впрыска: 2151 бар

Образцы, подлежащие испытанию, должны соответствовать перечисленным параметрам.

Объем: 250 см3

Обработка поверхности: Полировка

Контейнер высотой 80 мм представляет собой усеченную пирамиду с квадратным основанием, в которой верхнее основание имеет сторону размером 70 мм, а нижнее основание имеет сторону размером 50 мм.

Ударная вязкость по Изоду:

Определялась согласно стандарту ISO 180/1A. Образцы получали в соответствии с ISO 294-2.

Экстрагируемые гексаном вещества в форме порошка:

измерения проводились согласно стандарту FDA 21 77:1520

Глянец

Определялся на тех же образцах, что мутность.

Прибор, используемый для испытания, представляет собой фотометр модели 1020 Zehntner для измерения падающим лучом. Калибровку осуществляют, проводя измерение при угле падения 60° для черного стекла, характеризующегося стандартной величиной глянца 96,2%, и проводя измерение при угле падения 45° для черного стекла, характеризующегося стандартной величиной глянца 55,4%.

Примеры 1-2 и сравнительный пример 3 получения твердого компонента катализатора:

Пропиленовые терполимеры получают полимеризацией пропилена, этилена и 1-бутена в присутствии катализатора Циглера-Натта с высокой степенью стереоспецифичности.

В примере 1 и сравнительном примере 3 катализатор Циглера-Натта получали в соответствии с примером 5, строки 48-55, европейского Патента EP728769. В качестве сокатализатора использовали триэтилалюминий (ТЕА) и дициклопентилдиметоксисилан в качестве внешнего донора с массовыми соотношениями, указанными в Таблице 1.

Пример 2 получения твердого компонента катализатора

В стеклянную колбу с пятью горлами емкостью 2000 мл, снабженную механической мешалкой, рубашкой, термопарой и продутую азотом, вводили 1000 мл TiCl4 и охлаждали до температуры -5°С. Во время перемешивания при температуре -5°С добавляли 60,0 г микросфероидального MgCl2∙1.7C2H5OH со средним размером частиц равным 58 мкм (полученного в соответствии со способом, описанным в примере 1 патента EP728769). Температуру повышали до 40°C и добавляли некоторое количество диэтил-2,3-диизопропилсукцината, чтобы получить молярное отношение Mg/сукцинат равное 16,5. Температуру повышали до 100°С и выдерживали при ней в течение 60 мин. Перемешивание прекращали на 15 минут, а твердое вещество осаждали. Надосадочную жидкость сливали через сифон. После слива через сифон надосадочной жидкости добавляли первичный TiCl4 и некоторое количество 9,9-бис-метоксиметилфлуорена, чтобы получить молярное отношение Mg/диэфир равное 33. Температуру повышали до 110°C и подвергали перемешиванию в течение 30 минут. Затем колбу охлаждали до 75°С и перемешивание прекращали на 15 минут. После осаждения и слива через сифон надосадочной жидкости добавляли свежий TiCl4. Температуру повышали до 95°С, а суспензию перемешивали в течение 15 минут. Температуру затем понижали до 75°С и перемешивание прекращали на 15 мин. После осаждения и слива через сифон надосадочной жидкости твердое вещество промывали шесть раз безводным гексаном (6 х 1000 мл) при 60°C и один раз гексаном при 25°C. Твердое вещество сушили в роторном испарителе.

Перед введением в реакторы полимеризации твердый каталитический компонент, описанный выше для всех примеров, вступает в реакцию при температуре 15°С с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (DCPMS).

Вышеописанную каталитическую систему затем переносят в реактор, содержащий избыток жидкого пропилена и пропана и проводят 11 минутную форполимеризацию при 25°С перед подачей ее в реактор полимеризации.

Пропиленовые терполимеры в примерах получали в одном газофазном реакторе полимеризации, состоящем из двух взаимосвязанных зон полимеризации: реакторе восходящего потока и реакторе нисходящего потока, как описано в европейском патенте EP782587 и WO00/02929.

Пропиленовые терполимеры в реакторе полимеризации получают путем подачи непрерывного и постоянного потока форполимеризованной каталитической системы, водорода (используемого в качестве регулятора молекулярной массы), пропилена, этилена и бутена-1 в газообразном состоянии (объемы подачи, выраженные в моль %, приведены в Таблице 1). Полимерные частицы, покидающие стадию полимеризации, подвергаются обработке паром с целью удаления реакционноспособных мономеров и сушке.

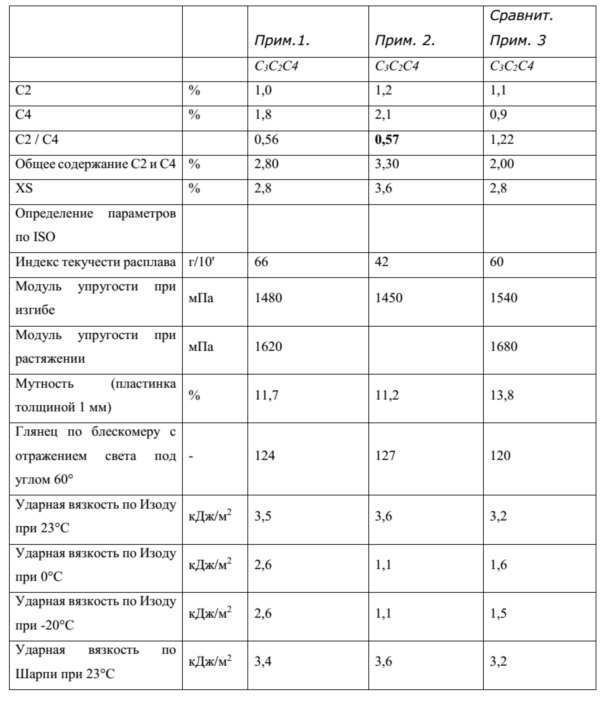

Другие режимы работы приведены в Таблице 1.

Полимерные частицы в примерах 1-2 и сравнительном примере 3 подают в экструдер, в котором их смешивают с Irganox 1010 (0,05 вес.%), Irgafos 168 (0,1 вес.%), стеаратом Ca (0,5 вес.%), GMS 90 (0,13 вес.%) и NX8000 (0,2 вес.%). Полимерные частицы экструдируют в атмосфере азота в двухшнековом экструдере при 250 оборотах в минуту и температуре расплава 200-250°С.

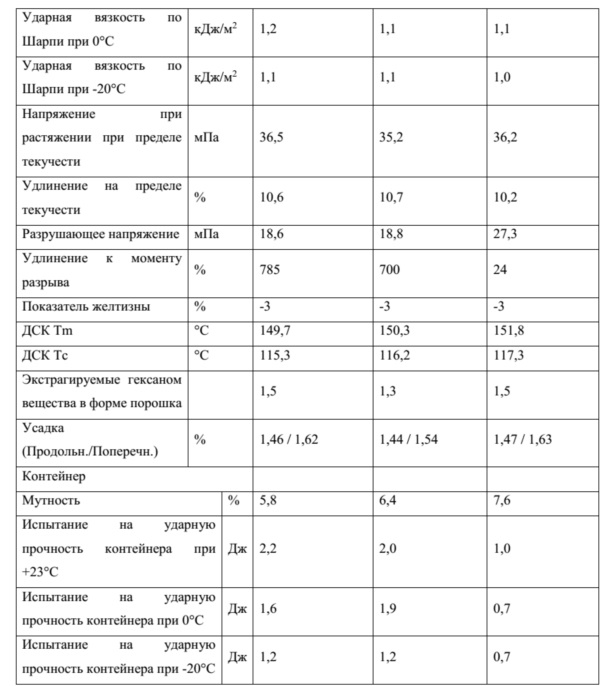

Суммарное количество присадок и полимера составляет 100 вес.%. Свойства полученного материала приведены в Таблице 2:

Таблица 2

Из Таблицы 2 следует, что вещество, в соответствии с настоящим изобретением, демонстрирует меньшую степень мутности и больший глянец относительно сравнительного примера 3. В частности, испытание на ударную прочность контейнеров в соответствии с настоящим изобретением при 0 и -20°C, дает лучшие результаты, чем результаты, приведенные в сравнительном примере, что довольно неожиданно ввиду небольшого разброса значений по Изоду, измеренных на образце материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2679259C1 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2659964C1 |

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА | 2010 |

|

RU2528425C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОВЫХ ТЕРПОЛИМЕРОВ | 2008 |

|

RU2458734C2 |

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА | 2010 |

|

RU2528384C2 |

| ПЛЕНКА, СОДЕРЖАЩАЯ ПРОПИЛЕН-ЭТИЛЕН-1-БУТЕНОВЫЕ ТЕРПОЛИМЕРЫ | 2016 |

|

RU2715183C2 |

| СОСТАВ СОПОЛИМЕРА НА ОСНОВЕ ПРОПИЛЕНА ДЛЯ ПРОИЗВОДСТВА ТРУБ | 2015 |

|

RU2672108C2 |

| НАПОРНЫЕ ТРУБЫ И ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ ДЛЯ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2532182C2 |

| ПОЛИОЛЕФИНОВЫЙ СОСТАВ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2771547C1 |

| ПОЛИОЛЕФИНОВЫЙ СОСТАВ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ГАБАРИТНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2775720C1 |

Контейнер, состоящий из пропиленового, этиленового, 1-бутенового терполимера, где у терполимера:

i) содержание этиленовых звеньев, составляет от 0,5 вес.% до 1,8 вес.%;

ii) содержание 1-бутеновых звеньев составляет от 1,5 вес.% до 2,5 вес.%;

iii) соотношение вес.%% С2/С4 составляет от 0,40 до 0,80, где весовой процент этиленовых звеньев и вес.% С4 равен весовому проценту 1-бутеновых звеньев;

iv) скорость течения расплава (MFR), измеренная в соответствии с ISO 1133, 230°, 2,16 кг, составляет от 30 до 80 г/10 мин;

v) растворимая в ксилоле фракция при 25°C составляет менее 5,0 вес.%;

vi) температура плавления выше 140°C. 2 н. и 5 з.п. ф-лы, 2 табл.

1. Контейнер, состоящий из пропиленового, этиленового, 1-бутенового терполимера, отличающийся тем, что у терполимера:

i) содержание этиленовых звеньев составляет от 0,5 вес.% до 1,8 вес.%;

ii) содержание 1-бутеновых звеньев составляет от 1,5 вес.% до 2,5 вес.%;

iii) соотношение вес.%% С2/С4 составляет от 0,40 до 0,80, где вес.% С2 представляет собой весовой процент этиленовых звеньев и вес.% С4 представляет собой весовой процент 1-бутеновых звеньев;

iv) скорость течения расплава (MFR), измеренная в соответствии с ISO 1133, 230°C, 2,16 кг, составляет от 30 до 80 г/10 мин;

v) растворимая в ксилоле фракция при 25°C составляет менее 5,0 вес. %;

vi) температура плавления составляет выше 140°C.

2. Контейнер по п.1, отличающийся тем, что содержание этиленовых звеньев в терполимере составляет от 0,7 вес.% до 1,5 вес.%.

3. Контейнер по п.1 или 2, отличающийся тем, что содержание 1-бутеновых звеньев в терполимере составляет от 1,6 вес.% до 2,4 вес.%.

4. Контейнер по любому из пп.1–3, отличающийся тем, что соотношение вес.%% С2/С4 составляет от 0,50 до 0,70.

5. Контейнер по любому из пп.1–4, отличающийся тем, что температура плавления терполимера составляет от 140°C до 152°C.

6. Контейнер по любому из пп.1–4, отличающийся тем, что мутность терполимера, измеренная на пластинке толщиной в 1 мм, составляет менее 15%.

7. Пропиленовый, этиленовый, 1-бутеновый терполимер, имеющий:

i) содержание этиленовых звеньев, составляющее от 0,5 вес.% до 1,8 вес.%;

ii) содержание 1-бутеновых звеньев, составляющее от 1,5 вес.% до 2,5 вес.%;

iii) соотношение вес.%% С2/С4, составляющее от 0,40 до 0,80, где вес.% С2 представляет собой весовой процент этиленовых звеньев и вес.% С4 представляет собой весовой процент 1-бутеновых звеньев;

iv) скорость течения расплава (MFR), измеренную в соответствии с ISO 1133 при 230°C и массой груза 2,16 кг, составляющую от 30 до 80 г/10 мин;

v) растворимую в ксилоле фракцию при 25°C, составляющую менее 5,0 вес.%;

vi) температуру плавления выше 140°C.

| EP 1941997 A1 (BOREALIS TECHNOLOGY OY),18.12.2006 | |||

| WO 2009019169 A1, 12.02.2009 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2019-10-15—Публикация

2015-09-09—Подача